在汽车传动轴、纺织机械主轴、通用机械阶梯轴等旋转对称零部件的制造过程中,楔横轧技术作为一种高效的塑性成形方法应运而生。该技术凭借其独特的材料变形控制能力,能够将圆柱形坯料精确转化为轴向变径工件,显著提高生产效率和材料利用率,已成为现代制造业不可或缺的核心加工方法之一。

1.0楔横轧的定义及核心形成机理

楔横轧 (CWR) 是一种基于金属塑性变形原理的旋转成形工艺。其基本原理是通过控制楔形模具的运动,对圆柱形坯料施加径向压缩力和轴向拉伸应力。通过连续塑性变形,坯料被精确地转变为具有预定轴向直径变化的旋转对称工件。

该过程通常在楔横轧机上进行,该机施加精确的径向和轴向力以实现高效成型。

与传统的型材轧制相比,楔横轧具有一个本质区别:

- 传统轧制主要减少工件的整体截面厚度,主要应用于板材和型材。

- 相比之下,楔横轧利用楔形模具的几何形状,沿坯料轴线诱导非均匀体积流动。局部压缩和轴向伸长的协同效应,使得复杂旋转特征(例如台阶和锥度)能够高效成形。

应用模式:

- 预成型: 在锻造、机械加工或其他后续操作之前使用,提供近净形状的坯料,以减少机械加工余量和能耗。

- 直接成型: 对于相对简单的中小型轴(例如汽车变速器中的辅助轴),最终零件可以通过一次轧制步骤生产出来,实现“少工序、高效率”。

技术优势:

- 生产效率高: 在连续轧制下,一个班次可以生产数千个零件,效率比传统机械加工工艺提高5至20倍。

- 延长模具使用寿命: 由高强度、耐磨材料制成的工具每个使用周期可以加工数万个零件,从而显著降低单位成本。

- 材料利用率高: 当成形损失低于 10% 时,材料利用率达到 80%–90%,与机械加工工艺(40%–60%)相比,提高了约 30%–40%。

2.0楔横轧工艺的分类及技术特点

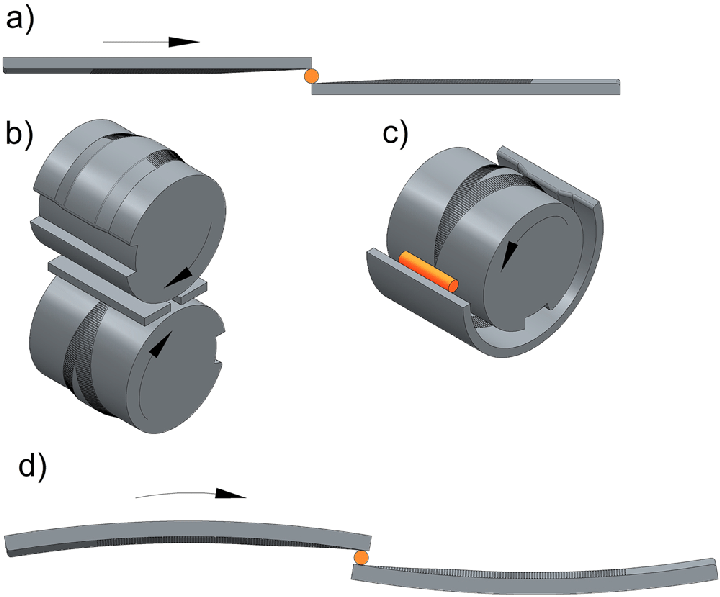

根据楔形工具的几何形状和运动模式,楔横轧可分为三种主流工艺类型。每种方法都针对特定的工件特征和精度要求进行定制:

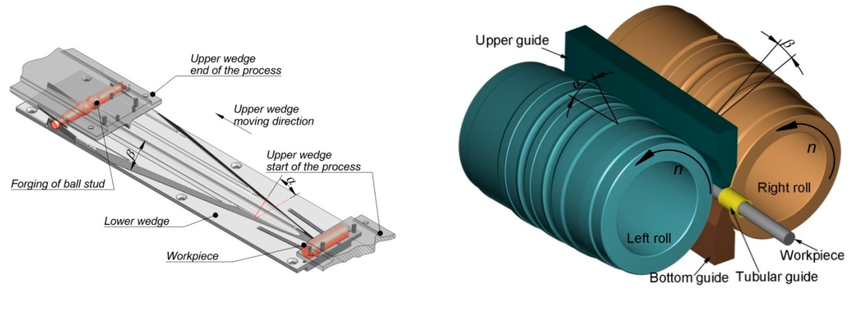

- 同步旋转的凸面工具: 采用两个或多个凸楔形辊以相同的速度同向旋转,坯料因摩擦而向相反方向旋转,同时径向压缩引起压下和轴向伸长。

- 特征: 载荷分布均匀,变形稳定。适用于直径6~150 mm、长度40~1200 mm的轴类零件的预成形。成形精度高(尺寸公差±0.1 mm,表面粗糙度Ra1.6~3.2 μm)。常用于汽车传动轴、发动机凸轮轴等关键零部件的预成形。

- 固定凹面-旋转凸面刀具组合:

一种混合配置,其中固定的凹腔约束坯料的几何形状,而旋转的凸楔工具提供驱动力和径向压力。坯料在腔体约束范围内逐渐变形。- 特征: 局部成形精度高,可加工非对称锥度及特殊槽型。适用于航空航天专用轴及工程机械非标阶梯轴。

- 相对的平楔做直线运动:

两个扁平的楔形工具沿相反方向线性移动,对坯料进行径向压缩,以实现缩径和轴向伸长。- 特征: 模具结构简单,制造和维护成本低,参数调整灵活。适用于纺织锭子、印刷机传动轴等细长轴类的中小批量生产,有效降低工艺开发和设备投资成本。

分类及技术特点 楔横轧

| 进程类型 | 工具设计 | 刀具运动 | 坯料变形模式 | 适用尺寸 | 精度和表面质量 | 典型应用 |

| 凸面同步辊 | 双/多凸面辊 | 同步旋转 | 径向压缩+轴向伸长 | Ø6–150 毫米,长40–1200 毫米 | 公差±0.1毫米,Ra1.6–3.2微米 | 传动主轴、凸轮轴 |

| 固定凹面+旋转凸面 | 固定腔体+旋转楔块 | 静态/旋转组合 | 局部复杂轮廓形成 | 非标准不对称轴 | 局部准确率高 | 航空航天轴类、工程机械零部件 |

| 相对平楔(线性) | 平楔工具 | 相反的直线运动 | 径向压缩+轴向伸长 | 细长的中小型轴 | 中高精度 | 纺织锭子、印刷机轴 |

3.0楔横轧核心技术瓶颈:模具设计与优化

尽管楔横轧(CWR)具有高效、材料利用率高等优势,但模具设计和优化仍然是限制其广泛应用的主要挑战。这些困难主要集中在三个方面:

- 复杂参数设计: 模具必须根据工件直径变化曲线进行精确设计,涉及楔角、入口区长度、扩展区斜率和定径区尺寸等关键参数。这些参数直接影响坯料的变形速率、应力应变分布和成形质量。由于这些参数之间耦合性强,因此获得可行的解决方案通常需要多物理场耦合分析,这要求设计人员具备丰富的理论知识和实践经验。

- 严格的加工精度要求: 为保证工件的尺寸精度和表面质量,模具工作表面轮廓精度要求达到±0.05 mm以内,表面粗糙度要求达到Ra 0.8 μm以下,需要采用五轴加工中心、线切割放电加工等先进设备,生产周期长,制造成本高。

- 耗费时间和资源的反复试验过程: 传统模具开发依赖于“设计-加工-试制-调整”的反复迭代,不仅会产生大量缺陷坯料,还会占用轧机资源。模具开发周期通常长达2-3个月,大大增加了工艺开发成本和时间。

4.0有限元分析(FEA)在楔横轧工艺中的应用

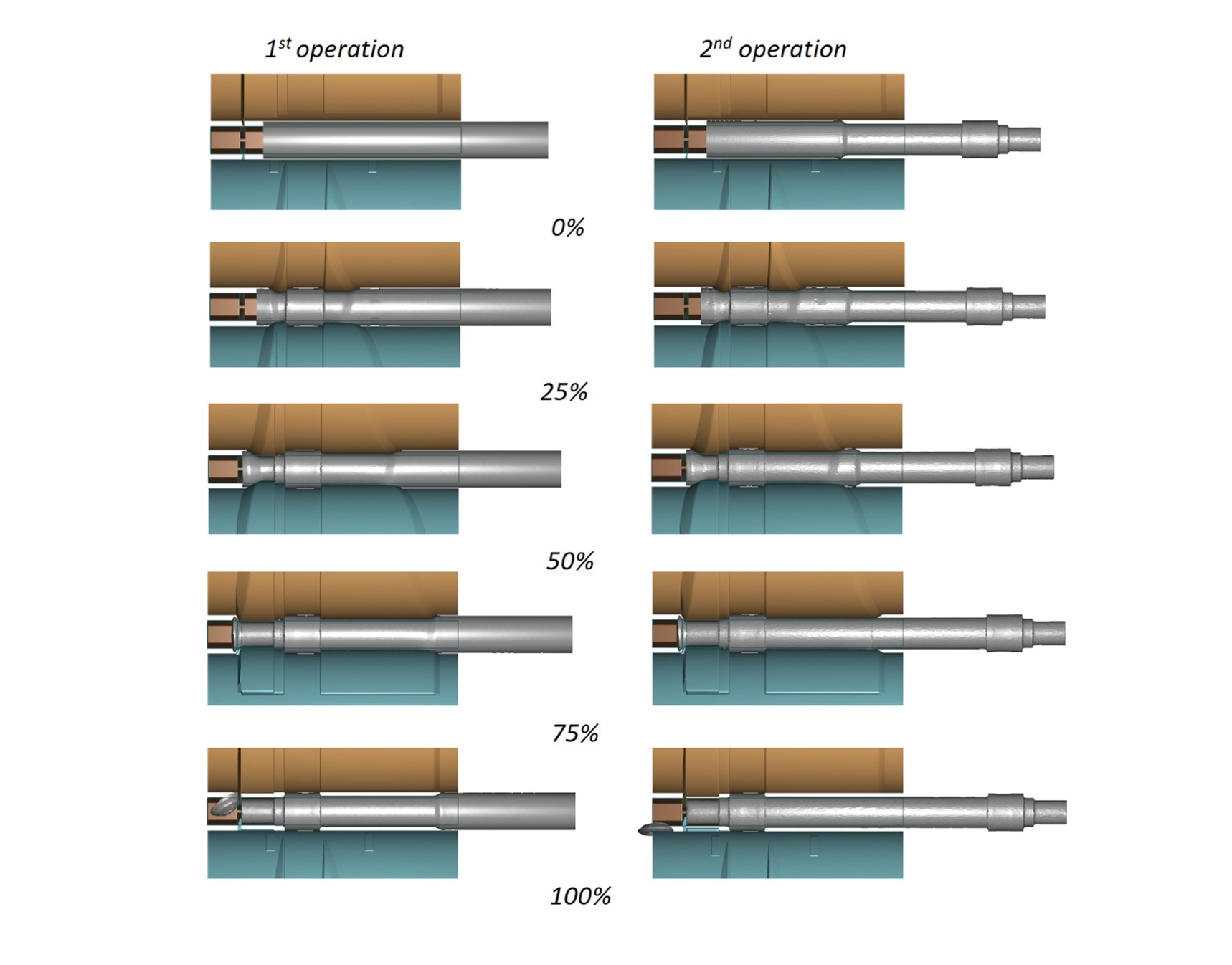

有限元模拟已成为解决楔横轧模具设计难题和提高工艺稳定性的关键工具。其贡献主要体现在四个方面:

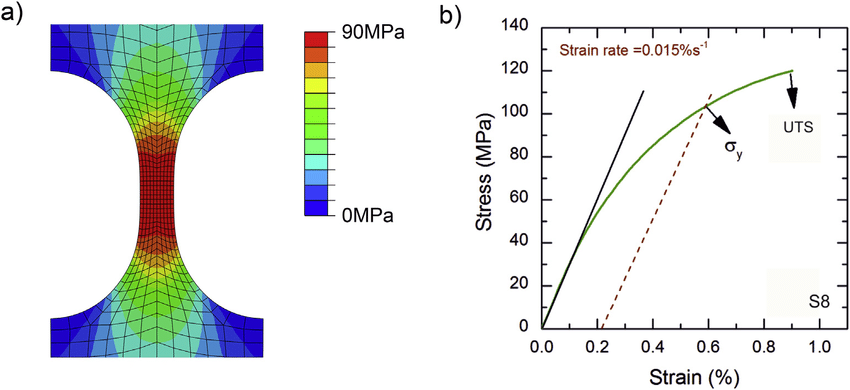

- 模具参数虚拟优化:

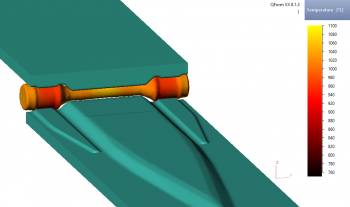

通过建立热机耦合有限元模型,可以模拟不同楔角、进给速度和轧制温度下的坯料变形。由此产生的应力、应变和温度分布能够快速识别导致裂纹或搭接等缺陷的条件。这可以在虚拟环境中进行参数优化,显著减少物理试验的需求并降低开发成本。 - 整个工艺链的集成模拟:

有限元分析 (FEA) 实现了“楔横轧预成形-后续锻造”工艺的统一建模。预成形坯料的温度场、应变历史和微观组织状态可以作为后续锻造模拟的初始条件,从而提高预测精度并为锻造参数优化提供可靠的输入。 - 成型缺陷的预测与控制:

仿真可以提前预测潜在的内部裂纹、表面搭接和尺寸偏差,并揭示其形成机理。基于这些洞察,可以调整模具参数或工艺条件(例如,轧制温度、进给速率),从而有效降低缺陷风险并确保成形质量。 - 知识积累与转移:

应力-应变等值线图和变形轨迹等可视化输出,为工程师提供对工艺机制和参数效应的直观洞察,从而缩短学习周期。此外,仿真数据可以构建成标准化参数数据库,支持系统性知识转移,减少对基于经验的专业知识的依赖。

模具参数和模拟在优化中的作用

| 模具参数 | 功能 | 设计难度 | 模拟在优化中的作用 |

| 楔角 | 控制钢坯变形率 | 参数耦合性强,经验依赖性强 | 虚拟优化避免角度过多或不足 |

| 入口区长度 | 确定初始材料渗透 | 高精度要求 | FEA 调整减少了反复试验的周期 |

| 扩展坡度 | 控制径向延伸速度 | 对钢坯减薄效果显著 | 应力分布分析指导优化设计 |

| 定径区尺寸 | 控制最终尺寸和表面光洁度 | 需要微米级加工精度 | 模拟可以预测尺寸精度 |

5.0楔横轧的工业应用和技术优势

楔横轧(CWR)技术因其高效、省材、适合大批量生产等特点,在汽车、机械、能源等行业得到了广泛的应用。典型的应用场景包括:

- 汽车制造:

广泛应用于发动机曲轴、变速箱轴、驱动半轴等关键零部件的预成型或最终成形。与传统加工相比,材料利用率提高30%–40%,显著降低单位成本。 - 机械设备:

适用于机床主轴、印刷机传动轴、纺织机械主轴等中小型轴类产品的生产。楔横轧成形精度高,减少了加工余量,缩短了后续加工工序,提高了装配精度和设备整体稳定性。 - 能源设备:

用于风电、核电、石油装备中大型锥轴、连接轴、过渡轴段的成形,在保证足够强度的同时,降低材料消耗,降低制造成本。

现代的 楔横轧机 广泛应用于汽车制造业,用于预成型曲轴、传动轴和驱动桥。

技术优势总结:

- 高效率: 一个班次可以生产数千个零件,效率比机械加工高5至20倍。

- 低成本: 模具使用寿命长、加工余量减少,使总体生产成本降低 20%–50%。

- 卓越品质: 工件呈现连续的纤维流动和致密的内部结构,抗疲劳性能和冲击性能明显优于机加工零件。

6.0未来发展趋势与研究方向

随着智能制造和数字化技术的进步,楔横轧技术的研究和应用呈现以下趋势:

- 智能模具设计:

基于人工智能和机器学习的参数优化方法正在兴起,能够从大规模有限元数据中自动识别最佳楔角、进给速度和轧制温度。这一进展缩短了设计周期,实现了“免试”设计。 - 多物理场耦合模拟:

未来的模拟将超越热机耦合,融入微观结构演变、再结晶和残余应力分析。这将使我们能够更准确地预测轧制零件的机械性能和使用寿命。 - 先进材料应用: 针对高强度钢、钛合金、镍基合金等难变形材料的成形要求,研究新型高耐磨模具材料和表面强化技术,延长模具寿命和可靠性。

- 绿色制造与减碳:

通过降低加热温度、优化轧制路径和提高材料利用率,楔横轧有望进一步降低能耗和碳排放,符合可持续制造的目标。 - 流程链的数字化集成:

未来的楔横轧生产线将与锻造、热处理、在线检测等环节实现数字化集成,建立“设计-制造-检测-反馈”的闭环体系,推动楔横轧向智能制造方向全面升级。

7.0常见问题 (FAQ)

什么是楔横轧(CWR)工艺?

楔横轧是一种基于金属塑性变形原理的旋转对称工件成形技术。该工艺通过楔形模具施加受控的径向压力和轴向拉伸力,能够加工具有阶梯形、锥度等复杂几何形状的轴类零件。

如何 楔横轧 与传统加工或自由锻造有何不同?

楔横轧通过连续塑性变形形成零件,材料利用率高,生产效率高,尺寸精度稳定。而机加工和自由锻造加工余量大,材料浪费严重,精度受限,效率低。

哪些类型的轴适合 楔横轧?

楔横轧适用于汽车传动轴、发动机凸轮轴、纺织机械主轴、印刷机传动轴、工程机械非标阶梯轴等,既可用于预轧,也可用于直接零件生产。

有哪些优势 楔横轧?

- 生产效率高: 一次班次可以生产数千个零件,效率比机械加工高5至20倍。

- 材料利用率高: 80%–90%,比传统工艺高约30%–40%。

- 高尺寸精度和表面质量: 公差可控制在±0.1毫米以内,表面粗糙度Ra为1.6–3.2微米。

- 延长模具使用寿命: 一套模具可以加工数万个零件,降低生产成本。

面临的主要挑战是什么 楔横轧 模具设计?

该设计需要精确控制楔角、入口区长度、扩展区坡度、定径区尺寸等参数,这些参数耦合性强,直接影响坯料变形和成形质量,使得设计、加工和试制过程非常复杂。

参考

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287