1.0锻造的定义及核心特征

锻造是一种利用局部压缩力对金属进行塑形的制造工艺。锻造通常使用锤子(通常是动力锤)或模具进行。锻造通常根据其温度分为:冷锻(一种冷加工)、温锻和热锻(一种热加工)。后两者通常需要在锻炉中加热金属。锻造件的重量范围从不到一公斤到数百吨不等。锻造工艺由铁匠们传承数千年;传统的锻造产品包括厨具、五金、手工工具、利器、钹和珠宝。

自工业革命以来,锻造零件广泛应用于机械设备中需要高强度部件的场合;此类锻件通常需要进一步加工(例如机加工)才能制成成品。如今,锻造已成为全球重要的产业。

2.0按锻造温度分类

温度分类的主要依据是金属的再结晶温度——原子重新排列形成新晶粒的临界点。基于此,锻造可分为热锻、温锻和冷锻。

2.1热锻

- 温度范围: 对于钢,通常为 950–1260°C(因不同的金属和合金而异)。

- 主要特点:

- 金属塑性优良,成形性能好,成形力小。

- 加工硬化被再结晶所抵消,导致内部应力较低。

- 可能会产生氧化皮,导致表面光洁度和尺寸精度降低。

- 应用: 大型锻件(例如轴、轮毂)的高强度合金的粗加工成形。适用于精度要求不高的批量生产。

2.2温锻

- 温度范围: 低于再结晶温度,但高于冷锻温度范围。对于钢,通常为 650-950°C。

- 主要特点:

- 与热锻相比,氧化皮极少或没有氧化皮,表面光洁度更好。

- 尺寸精度介于热锻和冷锻之间,成形力比冷锻低。

- 与热锻相比,成形性略有下降;需要精确的温度控制以防止开裂。

- 应用: 齿轮毛坯等中小型精密零件,对表面质量有要求,但不需要极高的冷锻精度。

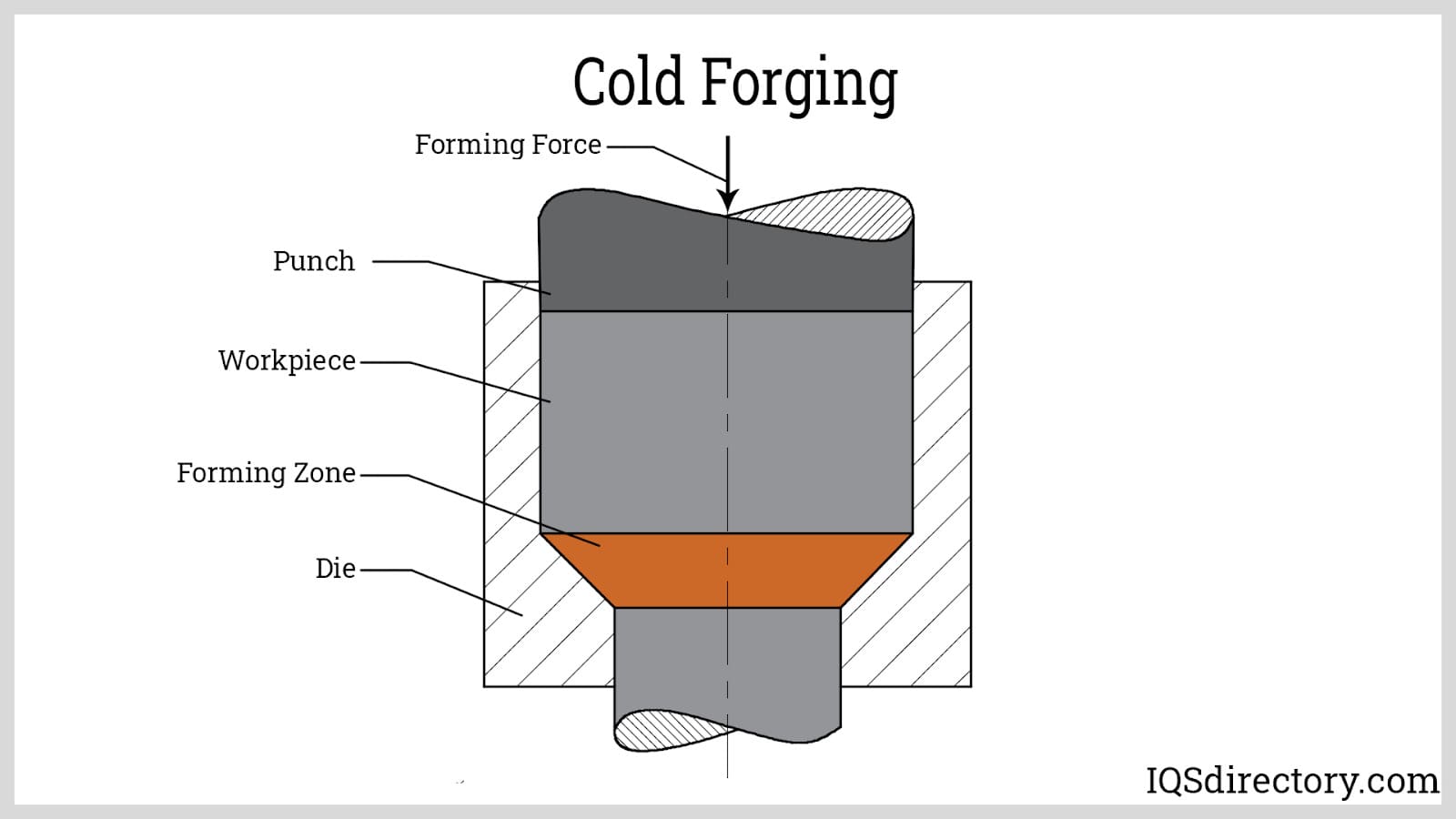

2.3冷锻

- 温度范围: 对于钢,通常为室温至约 150°C;铝和铜在室温下进行冷锻,而 200-400°C 被视为温锻,以提高延展性并减少成形负荷。

- 主要特点:

- 无氧化,表面光洁度高,可达到±0.3毫米公差。

- 显著的加工硬化提高了屈服强度和抗疲劳性。

- 需要高成型力和坚固的设备;仅限于铝、铜和低碳钢等延展性金属。

- 应用: 精密紧固件(螺栓、螺钉)和小型结构部件(轴承环),必须直接满足装配公差。

推荐阅读:冷锻工艺:原理、优势、应用及关键技术

3.0按芯片约束分类

根据锻造模具封闭的程度,锻造还可分为:开式锻造和闭式锻造。

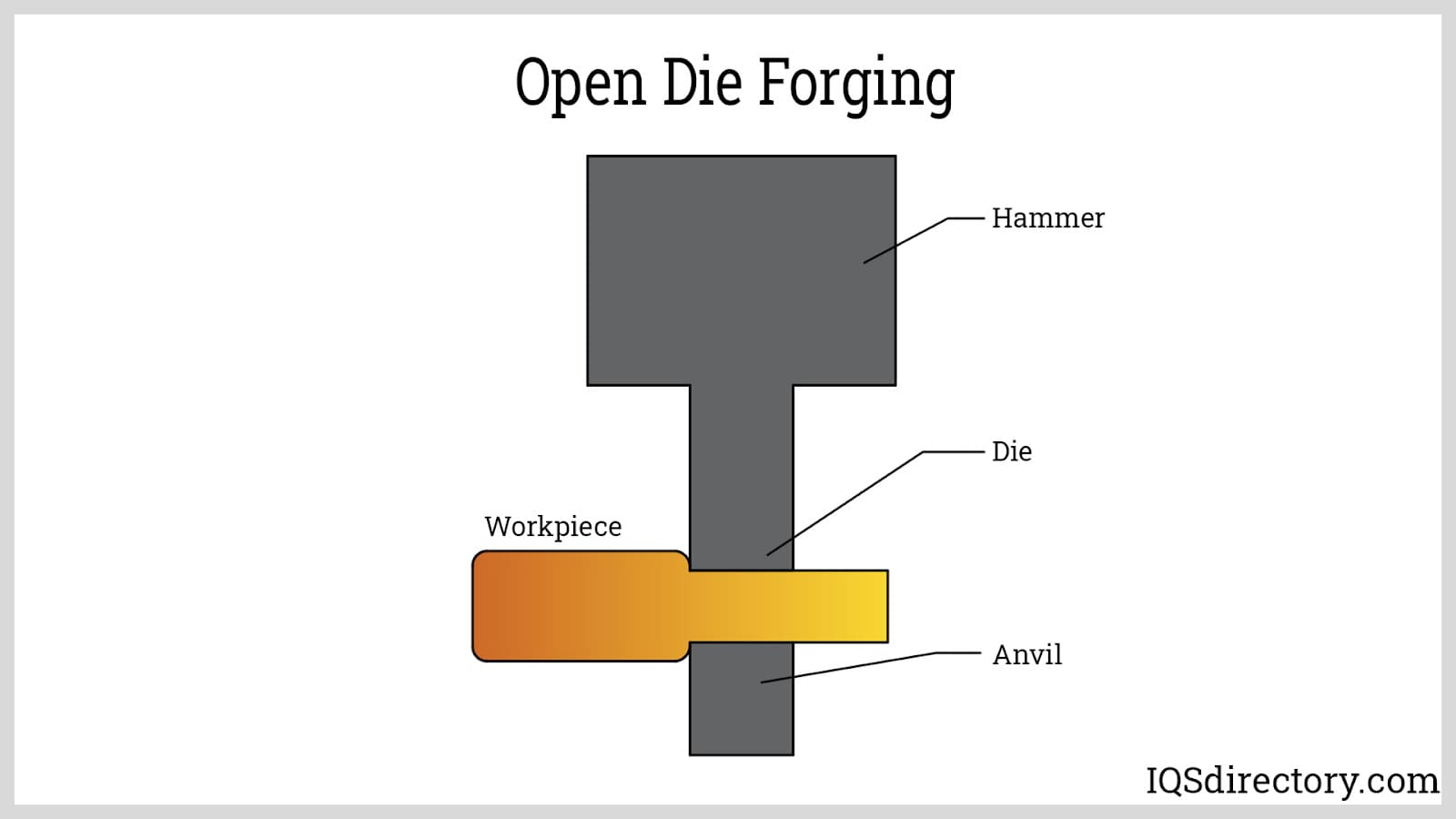

3.1开式模锻(锻造)

- 工艺原理: 使用仅部分包覆工件的模具。加热后的金属通过反复锤击或压制成型,同时自由向外流动,需要手动重新定位。

- 优点: 模具结构简单,成本低,可生产大型或异形锻件。可定向晶粒流动,提高强度。适合小批量或定制化生产。

- 缺点: 依赖操作员,尺寸一致性差,加工余量高,材料利用率低。

- 典型产品: 大型轴、盘、块和定制工业零件。

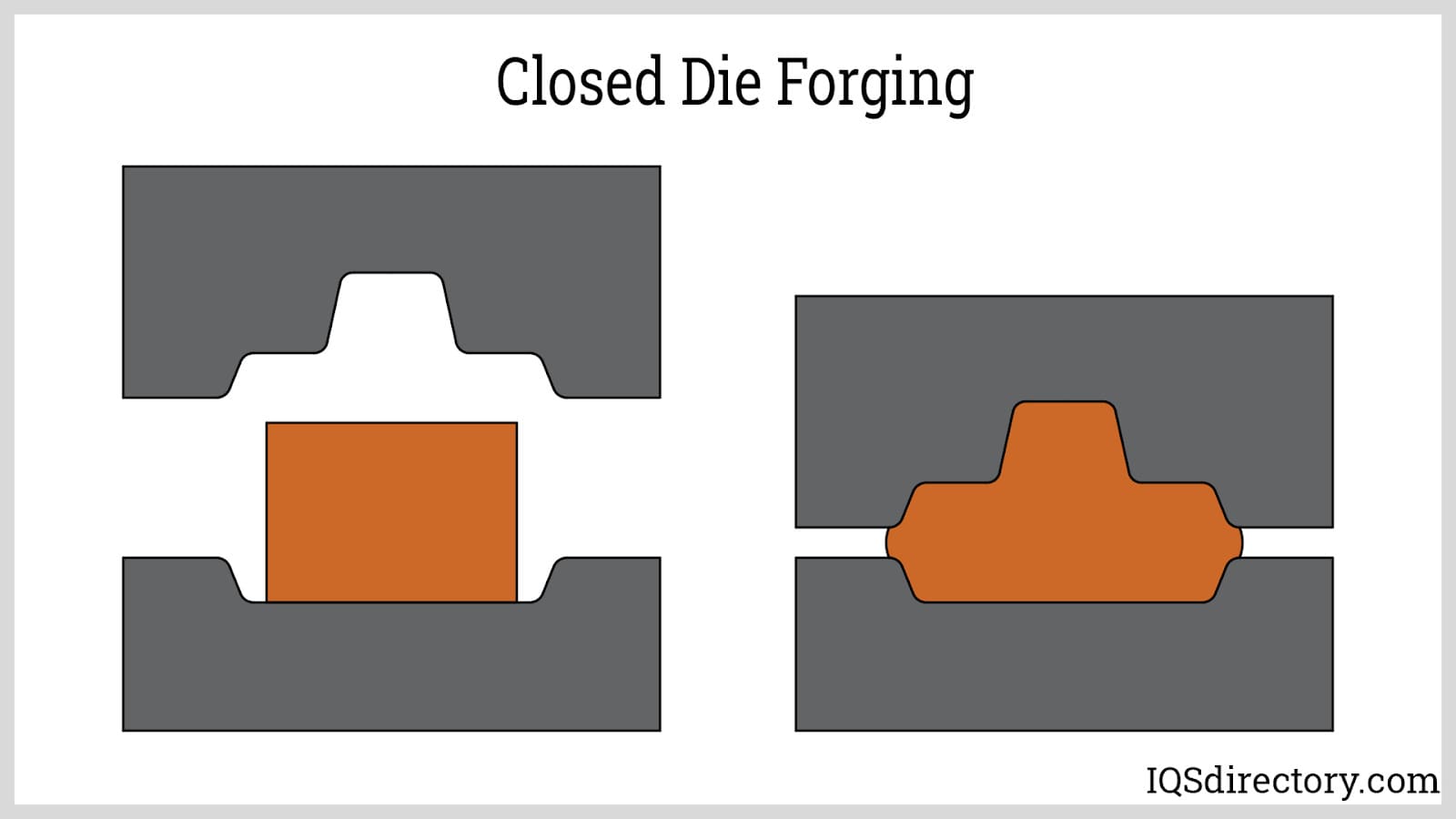

3.2闭式模锻(压模锻)

- 工艺原理: 上下模形成与零件几何形状相匹配的型腔。预热的坯料在压力下填充型腔;多余的材料以飞边形式流出,随后被修整。无飞边锻造将型腔完全封闭,从而避免飞边。

- 优点: 尺寸精度高,重复性好,适合大批量生产。晶粒流动与零件几何形状一致,增强机械性能。

- 缺点: 模具设计复杂,工装成本高,无飞边锻造对坯料和润滑要求严格。初始投资高。

- 典型产品: 汽车零部件(连杆、齿轮)、工具零件、中小型精密结构件。

4.0按设备和操作分类

4.1落锤锻造

- 原则: 落锤锻造使用由蒸汽、液压、气动或电力驱动的锤子或撞锤,落到工件上使其瞬间变形。落锤锻造分为开模锻造和闭模锻造。开模锻造需要手动重新定位工件,而闭模锻造则允许多余的材料以溢料的形式流出。现代设备通常采用 气动锻造动力锤 提供可控的高频冲击,提高一致性并减少操作员疲劳。

- 应用: 非常适合制造轴类、农具和机械部件等中小型零件。开式模锻可以生产大型或不规则形状的零件,因为晶粒流动方向至关重要。

- 优点和局限性: 变形速度快,方向性强;但尺寸精度取决于操作者的技术,且闭式模锻需要进行飞边修整。

4.2压力锻造

- 原则: 压锻采用缓慢、持续的压力而非冲击,使金属变形均匀。压锻可以使用机械或液压机的开模或闭模进行。

- 应用: 适用于大型或复杂的部件,包括曲轴、连杆和需要均匀应变分布的结构部件。

- 优点: 通过加热模具控制变形、改善表面光洁度、提高细节精度。

- 限制: 比落锻速度慢且初始设备成本较高。

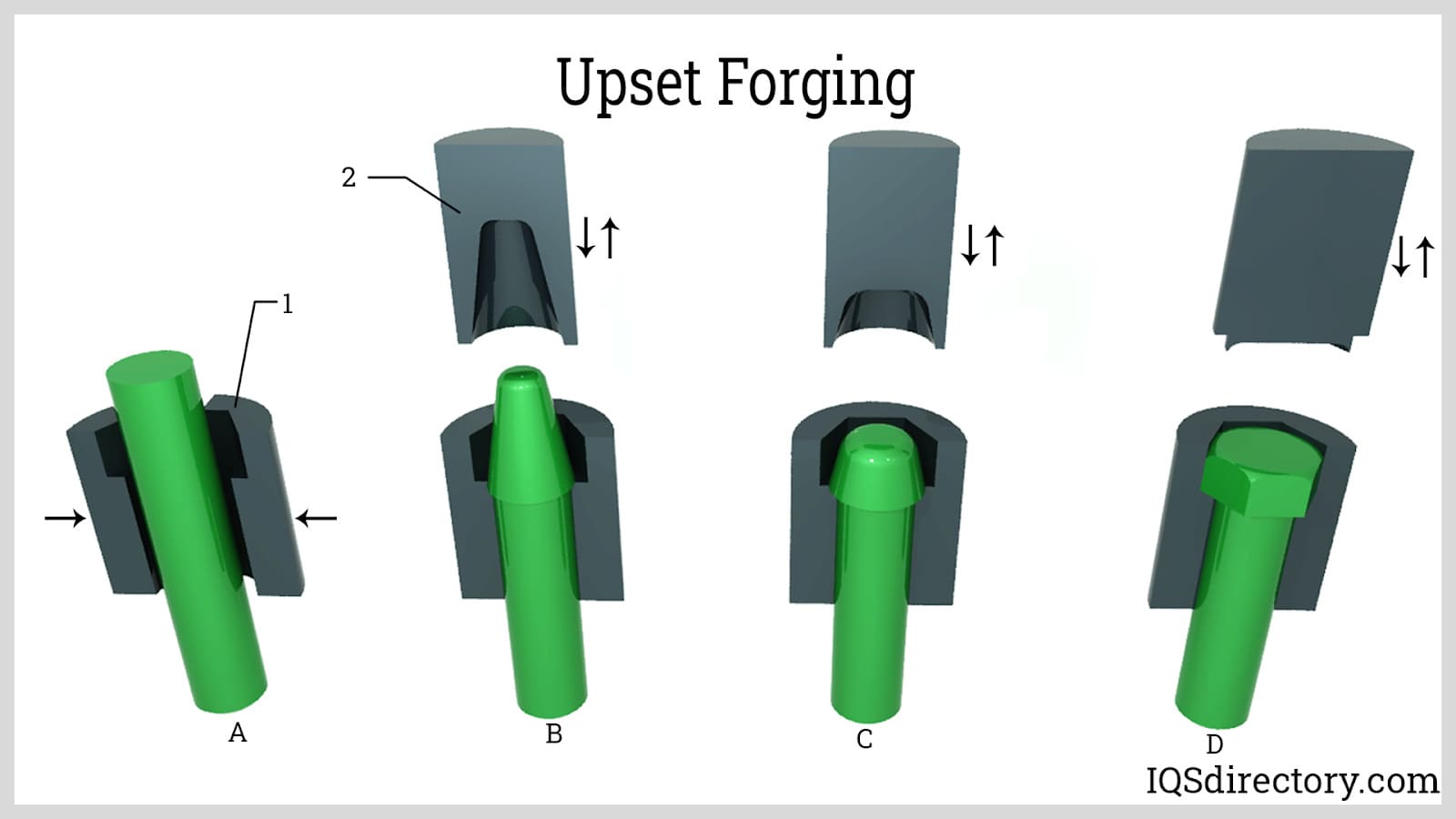

4.3镦锻

- 原则: 在镦锻过程中,棒材或坯料被轴向压缩,长度缩短,直径增大。多腔模具可实现特征的连续成形。

- 应用: 紧固件(螺栓、螺钉)、发动机阀门、联轴器以及其他需要扩径的零件。高产量生产线每分钟可生产数十至数百个零件。

- 笔记: 通常集成到现代生产中的紧固件自动化系统中。

4.4自动热锻

- 原则: 自动化热锻生产线集加热、除氧化皮、剪切和锻造于一体,涵盖多个工位。无飞边工艺可最大限度地减少材料浪费并提高效率。

- 应用: 大批量生产汽车零部件等中小型对称零件。

- 优点和局限性: 高产量,质量稳定;生产率和公差取决于零件的几何形状。设备投资高达数百万美元,生产线通常设计用于生产小型对称零件。

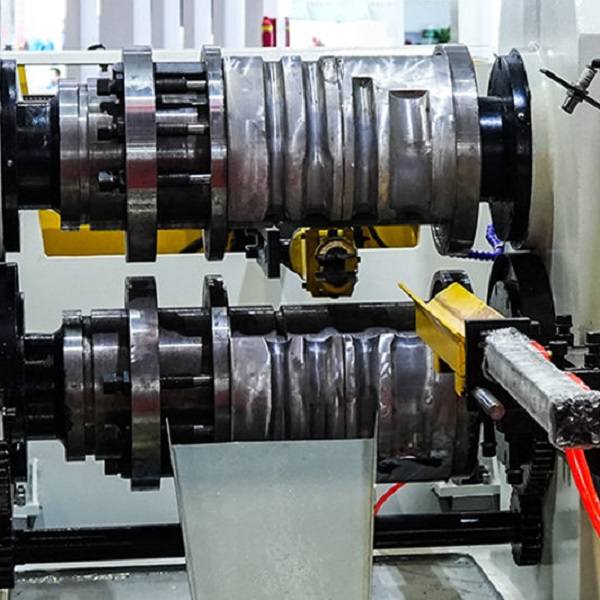

许多现代 数控辊锻机 用于自动热锻生产线,以控制精确变形并确保大批量的可重复性。

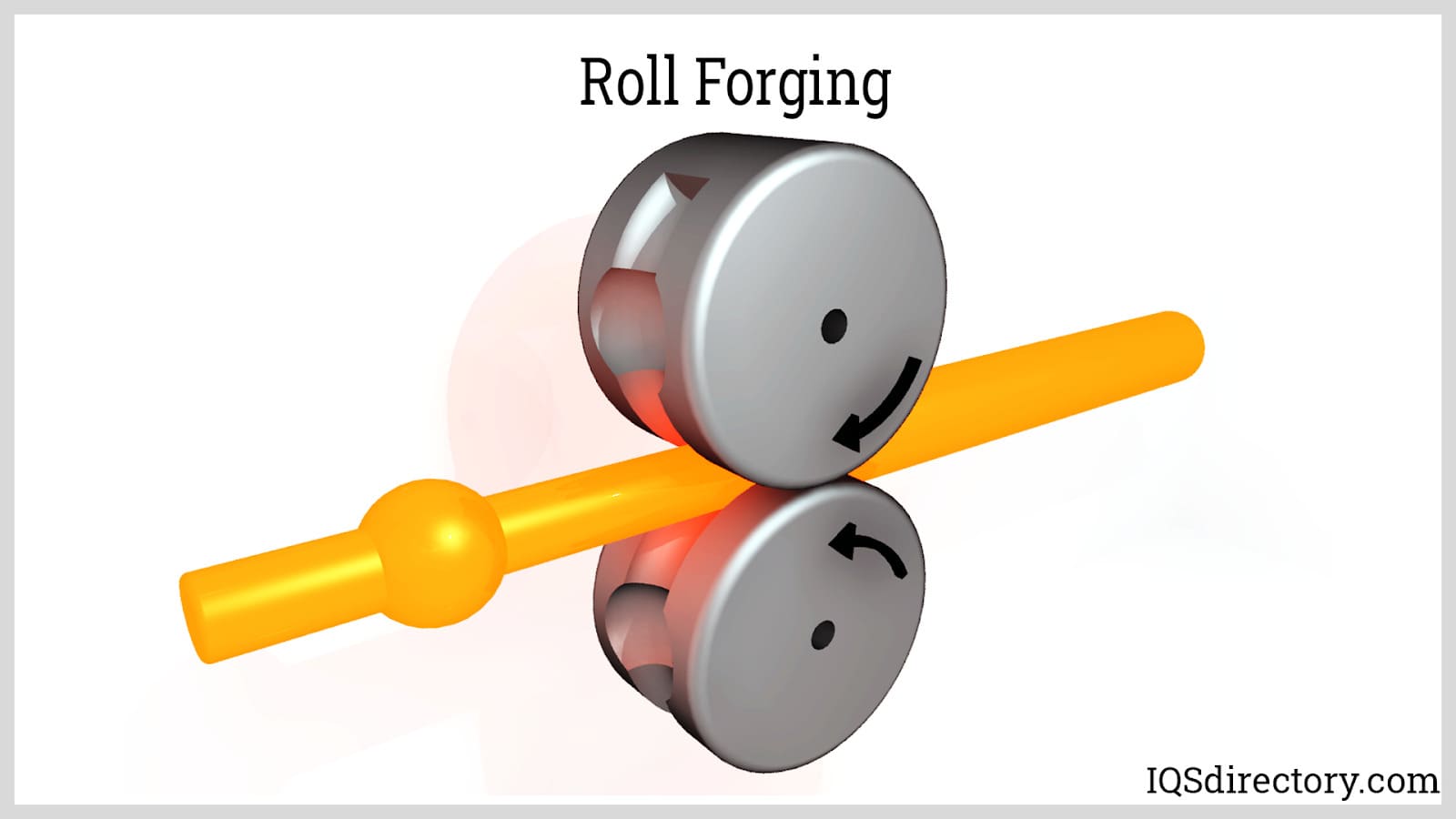

4.5辊锻

- 原则: 加热后的棒材穿过带槽辊,厚度减小,工件伸长。多次轧制或更换轧辊,最终达到最终形状。

- 应用: 轴、轮轴、弹簧和工具毛坯。

- 优点: 无飞边,晶粒流动均匀,适合细长部件的连续生产。

数控辊锻机 提供对辊速、间隙和坯料旋转的精确控制,确保尺寸一致性和可重复的晶粒流动。

4.6环轧

- 原则: 环轧工艺通过在轧辊之间挤压空心坯料来生产无缝环。环的内径不断扩大,同时壁厚得到控制。环的尺寸范围从小型工业环到大型风力涡轮机基座。

- 应用: 轴承座圈、法兰、大型结构环。

- 优点和局限性: 材料效率高,晶粒流沿周向排列;需要预制空心坯料。

先进的 数控环件辗压机 和 径向和轴向环件轧制机 提供对环扩张、心轴旋转和壁厚的自动控制,从而实现复杂环的近净成形生产。

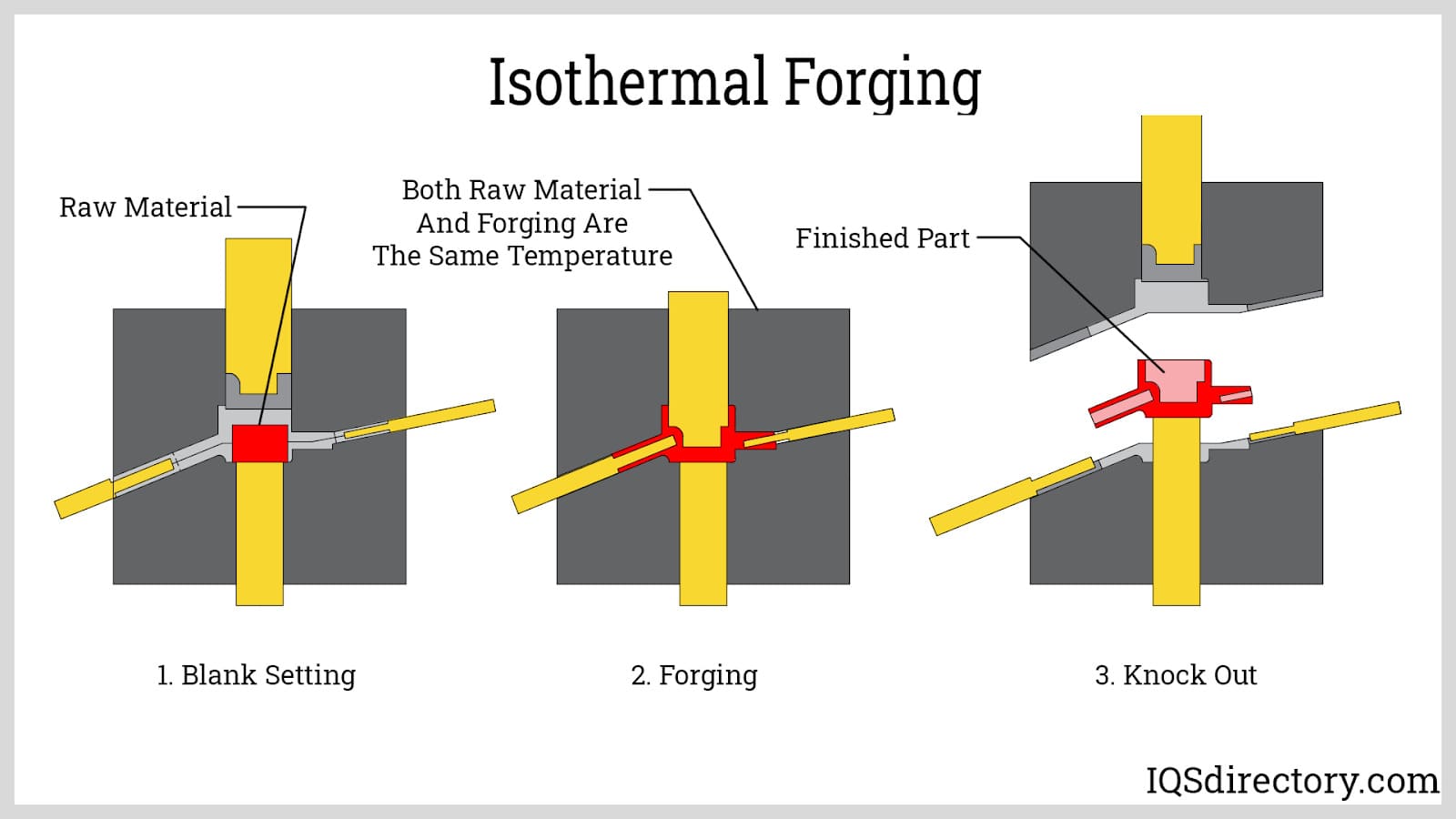

4.7等温锻造

- 原则: 模具和坯料保持在几乎相同的温度以减少开裂并允许均匀变形。

- 应用: 难变形合金、涡轮叶片等航空航天部件。

- 优点: 出色的微观结构控制和减少的缺陷形成。

- 限制: 需要专门的模具和精确的温度控制;循环速度比传统的热锻慢。

4.8感应锻造

- 原则: 电磁感应在锻造之前快速局部加热钢坯,通常与落锤锻造或压锻相结合。

- 应用: 需要局部高温变形的汽车和航空航天部件。

- 优点: 高效加热、减少规模、工艺一致;对加热区域的精确控制。

- 限制: 设备投资高;受工件尺寸和线圈设计的限制。

5.0锻造辅助工序

锻造部件的最终性能不仅取决于成形操作本身,还取决于一系列旨在优化冶金质量的辅助工艺。关键的辅助技术包括退火、回火和模具润滑:

退火:

- 目的: 提高金属的延展性和切削加工性,缓解锻造时产生的内应力,降低硬度。

- 过程: 锻件加热至再结晶温度以上(后热锻)或低于再结晶温度(预冷锻),保温一段时间,然后以受控方式冷却。冷却速度的调节用于细化晶粒尺寸,细晶粒可提高韧性。

- 应用:热锻后退火可防止后续加工过程中出现开裂,而冷锻前球化退火可细化珠光体组织,提高延展性,并降低成形负荷。

回火:

- 目的:平衡锻件的硬度与韧性,降低淬火后脆性,稳定尺寸精度。

- 过程:淬火锻件重新加热至临界点以下的温度(钢通常为200-600°C),保温一段时间,然后冷却。回火温度升高,硬度降低,韧性提高。

- 应用:承受冲击或循环载荷的部件(例如曲轴、齿轮)需要回火以实现高强度和高韧性的组合。

模具润滑:

- 功能:减少金属与模具之间的摩擦,防止表面缺陷或桶状变形,同时延长模具寿命并促进金属适当流入型腔细节。

- 要求:热锻需要耐高温的润滑剂(例如石墨基润滑剂),而冷锻需要低摩擦、易于去除的润滑剂(例如金属皂基润滑剂)。

6.0锻造金属的选择

几乎所有金属和合金都可以锻造,但材料的选择取决于成品部件的预期用途和性能要求。常见的工业金属及其特性如下:

| 金属/合金 | 关键属性 | 合适的锻造工艺 | 典型应用 |

| 碳钢和合金钢 | 强度高、成本低、热锻性优良、热处理响应性好 | 热锻、温锻 | 汽车曲轴、农机配件、工具 |

| 不锈钢 | 优异的耐腐蚀性、高强度重量比 | 典型的锻造方式为热锻和温锻;奥氏体钢种(例如 304/316)可进行冷锻,而马氏体或沉淀硬化钢种可能需要温锻或热锻 | 化工设备部件、航空航天紧固件 |

| 铝和铝合金 | 密度低、延展性优良、冷锻性优异 | 冷锻、温锻 | 轻质结构件(例如汽车车轮、电子外壳) |

| 钛及钛合金 | 强度高,耐高温、耐腐蚀性能优良,不易变形 | 热锻、等温锻造 | 飞机发动机叶片、航天器支架 |

| 铜和黄铜 | 导电性优良,延展性好,冷锻表面光滑 | 冷锻、温锻 | 电连接器、阀门、五金部件 |

6.1锻造与其他制造工艺

锻件的优势源于固态塑性变形和优化的晶粒结构。其性能与铸造、焊接和机加工产品有显著不同:

锻件与铸件

| 比较维度 | 锻件 | 铸件 |

| 结构完整性 | 无孔隙和树枝状缺陷;晶粒流动遵循零件几何形状;强度通常比同等铸件高 20% | 易产生气孔和缩孔缺陷;晶粒取向随机;抗疲劳性较低 |

| 宽容与复杂性 | 薄壁或深腔加工能力有限;需要加工的公差较大 | 能够实现具有精细细节的复杂几何形状;通常只需极少的二次加工即可实现近净成形 |

| 材料利用 | 热锻产生飞边(10-20%材料损失);冷锻/无飞边锻造效率更高 | 铸造涉及浇口和冒口(20-30%材料损失),但近净成形能力更高 |

| 成本考虑 | 模具成本高;大批量生产经济实惠 | 模具成本低(例如砂型铸造);对于小批量生产来说更经济 |

锻件与焊接组件:

- 力量:锻件是一体式结构,没有焊缝缺陷(例如气孔、未熔合),具有稳定的抗冲击和抗疲劳性能。焊接组件的焊缝是“弱点”,在应力集中下容易产生裂纹。

- 材料利用:锻件通过变形实现定型,废料极少。焊接结构需要切割和组装多个部件,材料损失较大。

- 生产效率:锻件可以高度自动化地进行大批量生产,而焊接组件则需要手工或机器人焊接,再加上额外的无损检测(例如X射线检测),从而增加了工艺的复杂性。

锻件与机加工棒料:

- 颗粒结构:在锻件中,晶粒流动遵循零件的几何形状,从而增强了定向强度。机械加工会切断晶粒,降低抗疲劳性能。

- 尺寸范围:锻件可以生产从 1 英寸以下到 450 吨以上的零件,而机械加工则受到可用库存尺寸的限制。

- 成本:近净成形锻件减少了后续加工,降低了批量生产的成本。加工废料可达原材料的30-50%。

7.0常见的锻造缺陷及其原因

尽管锻造工艺成熟且完善,但由于设计缺陷、操作失误或材料相关问题,仍可能出现缺陷。锻造缺陷的主要类型、表现形式和根本原因总结如下:

| 缺陷类型 | 表现 | 主要原因 |

| 空洞 | 金属内部的空腔或未填充区域 | 坯料加热不均匀、模具设计不当限制金属流动、气体滞留 |

| 裂缝 | 锻件表面或内部的线性不连续性 | 温度不足(延展性差)、成形力过大、模具半径小造成应力集中 |

| 圈数 | 材料自身折叠导致的假缝 | 材料流动不足、模腔设计不当导致金属回流 |

| 冷隔(搭接/接缝) | 表面折叠缺陷造成薄弱区域 | 锻造温度低(金属流动性差),模具排气不足导致气体堵塞 |

| 过剩毛边 | 超出预期限制的剩余材料 | 坯料尺寸过大、模具闭合间隙不合适、闭式模锻压力不足 |

| 表面划痕 | 不规则的表面痕迹或压痕 | 模具表面磨损、润滑不足、坯料除垢不足导致氧化皮嵌入 |

| 晶粒结构不良 | 颗粒分布粗糙或不均匀 | 过热导致晶粒长大,变形不足导致再结晶不完全,冷却速度不受控制 |

7.1核心锻造设备

锻造设备的选择取决于工艺类型和零件尺寸。关键机械及其功能包括:

- 锻造炉: 提供所需的锻造温度。现代系统主要使用燃气或电加热。用于自动热锻或感应锻造的感应炉能够实现快速局部加热。

- 动力锤: 落锤锻造的主要设备。按动力源分为蒸汽锤、液压锤和电动锤。锤的重量范围从约230公斤(小型)到数吨(大型),能够产生高冲击变形力。

- 压机: 工业压力机的重量从几吨到几千吨不等,特大型压力机可达数万吨,但这种情况并不多见。

- 镦粗机: 专为镦锻操作设计的卧式或立式压力机。这些机器配备多腔分体模具,可实现工件自动传输和连续成型。

- 环轧机: 环锻专用设备,由驱动辊、芯轴辊和导向辊组成。通过调节辊之间的间距来控制环的内径、外径和高度。

- 辊锻机: 包含一对或多对带槽辊。金属通过辊的旋转而变形,使该系统适用于连续锻造棒材或轴类细长部件。

8.0常见问题 (FAQ)

问题1:落锤锻造和压锻的主要区别是什么?

答:落锤锻造使用锤子施加瞬时冲击力,适用于制造具有强定向晶粒流动的中小型部件。压锻则施加缓慢而持续的压力,从而实现均匀的变形,并更好地控制大型或复杂的部件。

问题2:高精度轴的生产用什么机器?

答:轴类和细长部件通常使用数控辊锻机进行精确的尺寸控制和一致的晶粒流动。对于锥形或阶梯形轴,楔横轧机可以在最终锻造前对棒材进行预成型,最大程度地减少材料浪费。

问题3:无缝环是如何生产的?使用哪些机器?

答:无缝环是通过在旋转的轧辊之间对空心坯料进行扩径而制成的。中小型环通常使用数控环轧机进行加工,而需要同时控制直径和高度的大型环则使用径向和轴向环轧机。

Q4:哪些材料适合这些锻造工艺?

答:常见的金属包括碳钢、合金钢、不锈钢、铝、铜以及钛等高性能合金。具体选择取决于零件尺寸、所需的机械性能以及与锻造工艺(热锻、温锻或冷锻)的兼容性。

问题 5:数控辊锻机和传统辊锻装置有什么区别?

答:数控辊锻机可以精确控制辊速、辊缝和坯料旋转,确保尺寸精度和晶粒流动的一致性。传统的辊锻通常依赖于手动调整和操作员的经验,这使得大批量、高精度生产更具挑战性。

参考

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting