1.0背景和主要挑战

在热锻生产中,模具成本是一个关键因素——它可以占到 15%锻造价格对于很多锻造企业来说,工具被视为“消耗品”,频繁更换会大大增加综合成本。

从制造角度来看,工具生产长期以来依赖于 EDM(电火花加工). 最近, 高速切割 变得越来越普遍。虽然这些机器可以加工硬度高达 1600兆帕但他们未能解决根本问题: 工具钢在 700°C 时会失去大部分机械强度.

先前的尝试主要集中在将更硬的材料焊接到工具表面。然而,这些方法并没有提供切实可行的解决方案。为了克服这一局限性,一种基于 爆炸焊接 提出了推进锻造工具技术的建议。

2.0落锤锻造:工艺和工具磨损问题

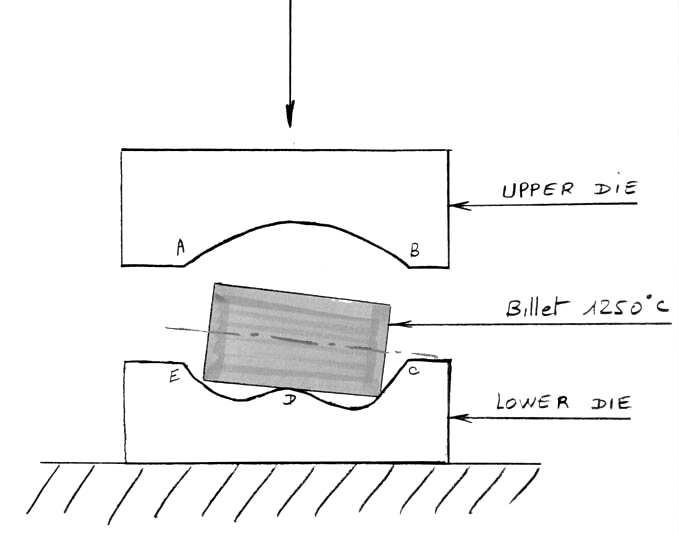

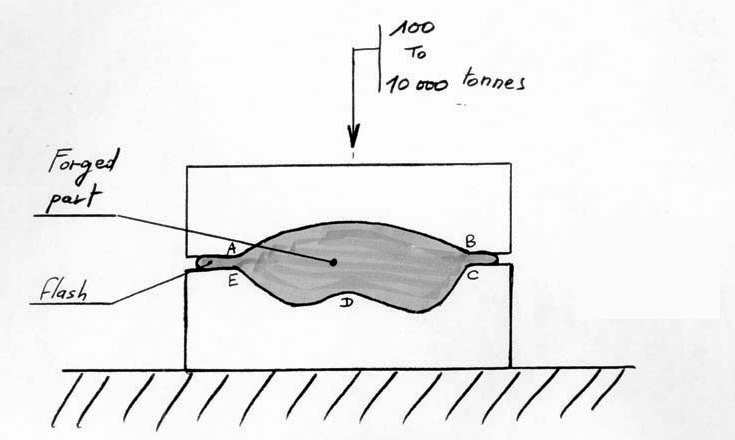

落锤锻造工艺:

- 钢坯加热至 1250°C并放入下模。

- 上模施加力,将坯料在腔内塑造成所需的几何形状。

- 多余的材料会形成毛边,锻造后会进行修整。

刀具磨损的主要原因:

在锻造过程中,工具区域(A、B、C、D、E)会受到三种组合应力:

- 热应力: 与1250°C的钢坯直接接触。

- 化学应力: 高温下的材料反应。

- 机械应力: 上模压力高。

一个关键的限制是 Z38 CDV 5钢 (一种常用的热作工具钢)。热处理后,其强度会下降很多, ~600°C. 在实际生产中,表面温度经常达到 600–700℃,正好位于工具钢的“失效区域”内。

此外,传统的刀具制造需要将整个型腔加工成实心钢块(在热处理之前或之后)。这 单片工艺成本极高,进一步放大经济负担。

3.0现有方法:高温合金焊接的局限性

为了减轻工具磨损,业界已经研究 高温合金覆层旨在创建一个能够承受的保护性表面层 600–700℃通常使用镍基或钴基合金。焊接方法主要有两种:

- 电弧焊: 合金棒或丝沉积在工具表面。

- 激光或气焊: 合金粉末熔化并与基材融合。

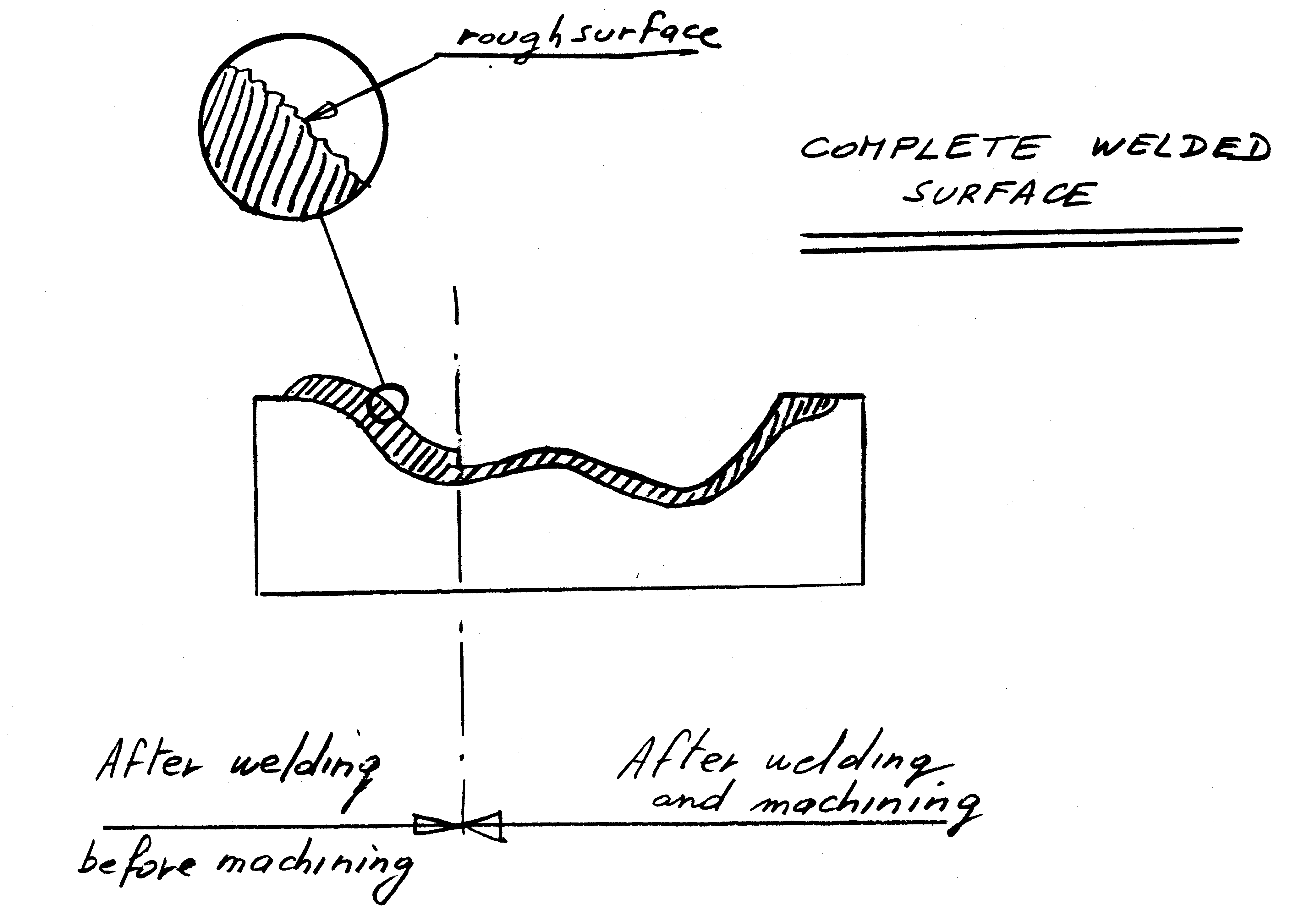

表面覆盖可以通过两种方式应用:

- 全表面覆层: 涂覆整个腔体。

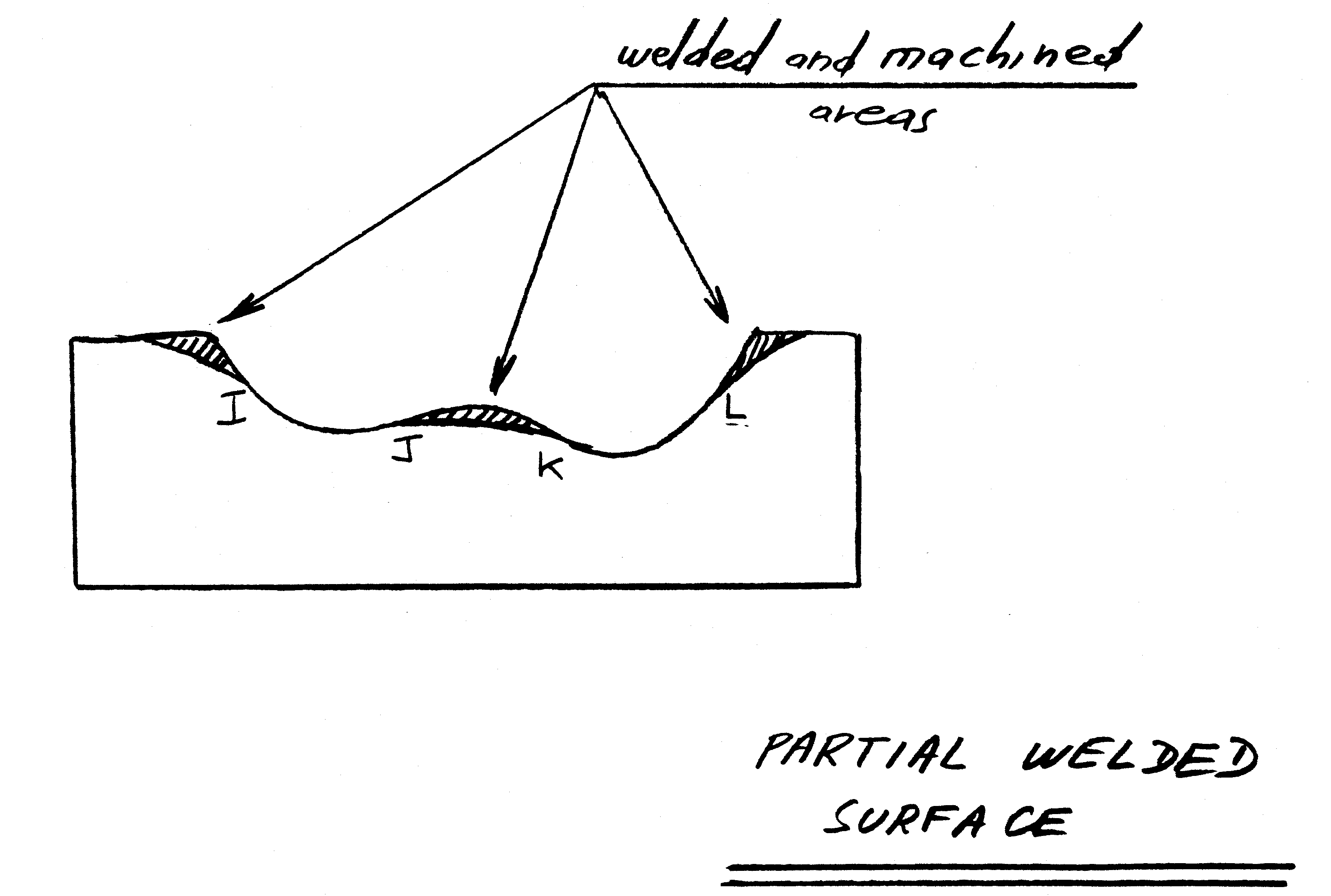

- 局部覆层: 针对高磨损区域。

然而,这种方法面临两个严重的缺点:

- 后期处理成本高: 焊接层粗糙且不均匀,需要进行大量加工才能达到精度标准。这不仅成本高昂,而且技术难度大。

- 工具钢降解: 焊接过程会加热基材,降低其机械强度并加速周围区域(I、J、K、L)的磨损。

- 核 技术:爆炸焊接的原理和优势

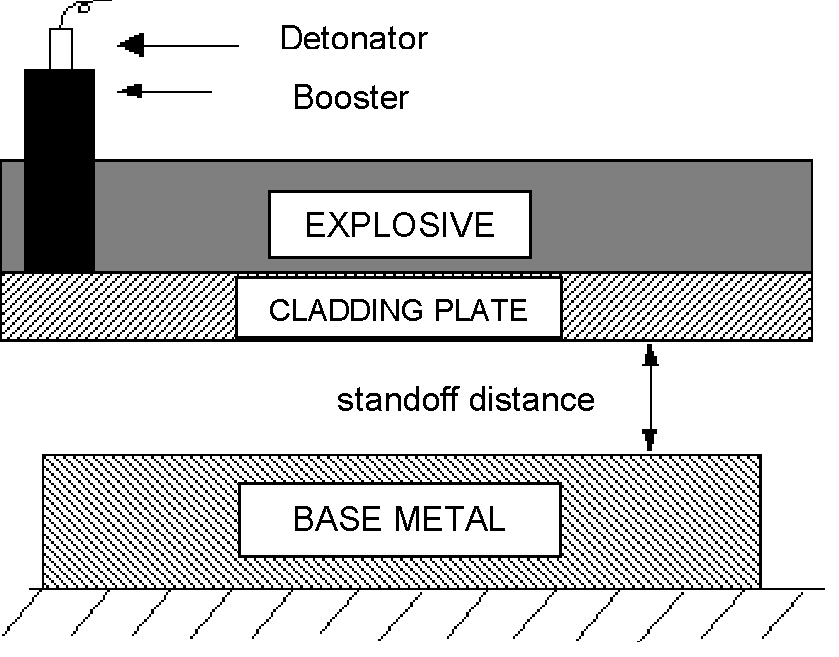

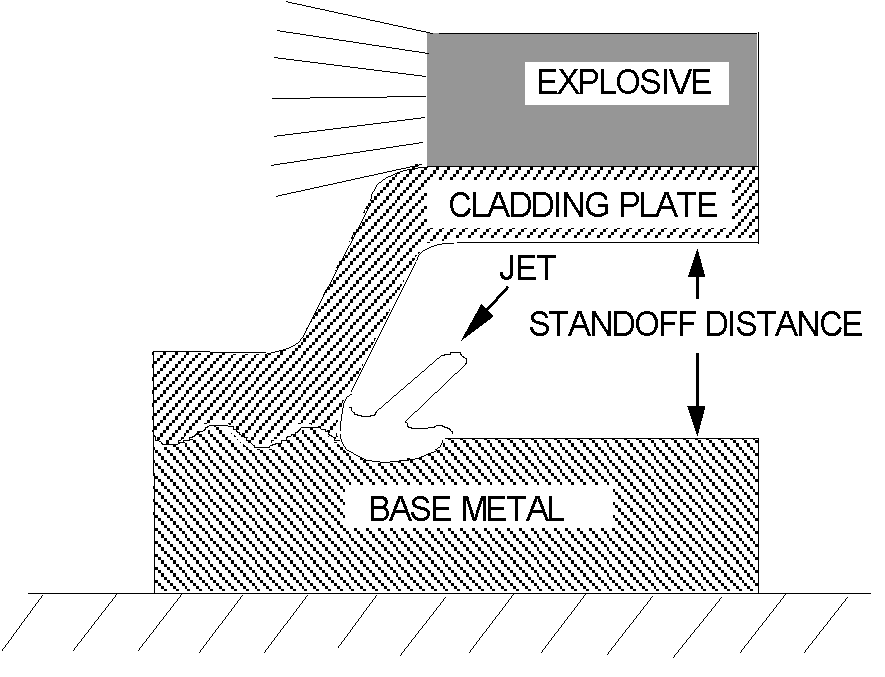

基本原理:

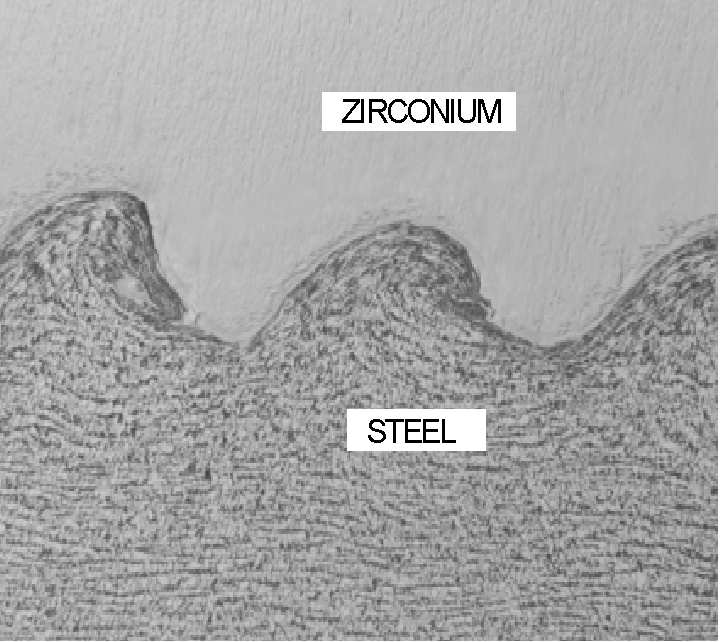

爆炸焊接(也称为包覆技术)是一种无需加热的固态连接工艺。该方法利用爆炸能量将包覆板(例如高温合金)推进到基板(例如工具钢)上。在高速冲击下,金属在原子层面上结合。

在整个过程中,基材和熔覆层均不加热。只要熔覆材料具有 屈服强度低,延展性高,可以连接多种金属组合。

应用背景:

爆炸焊接已广泛应用于以下行业: 化学加工和造船业.其优势 — 粘接面积大、强度高、无热损伤 — 使其在热锻工具应用方面极具前景。

4.0实施:利用爆炸焊接双金属制造锻造工具

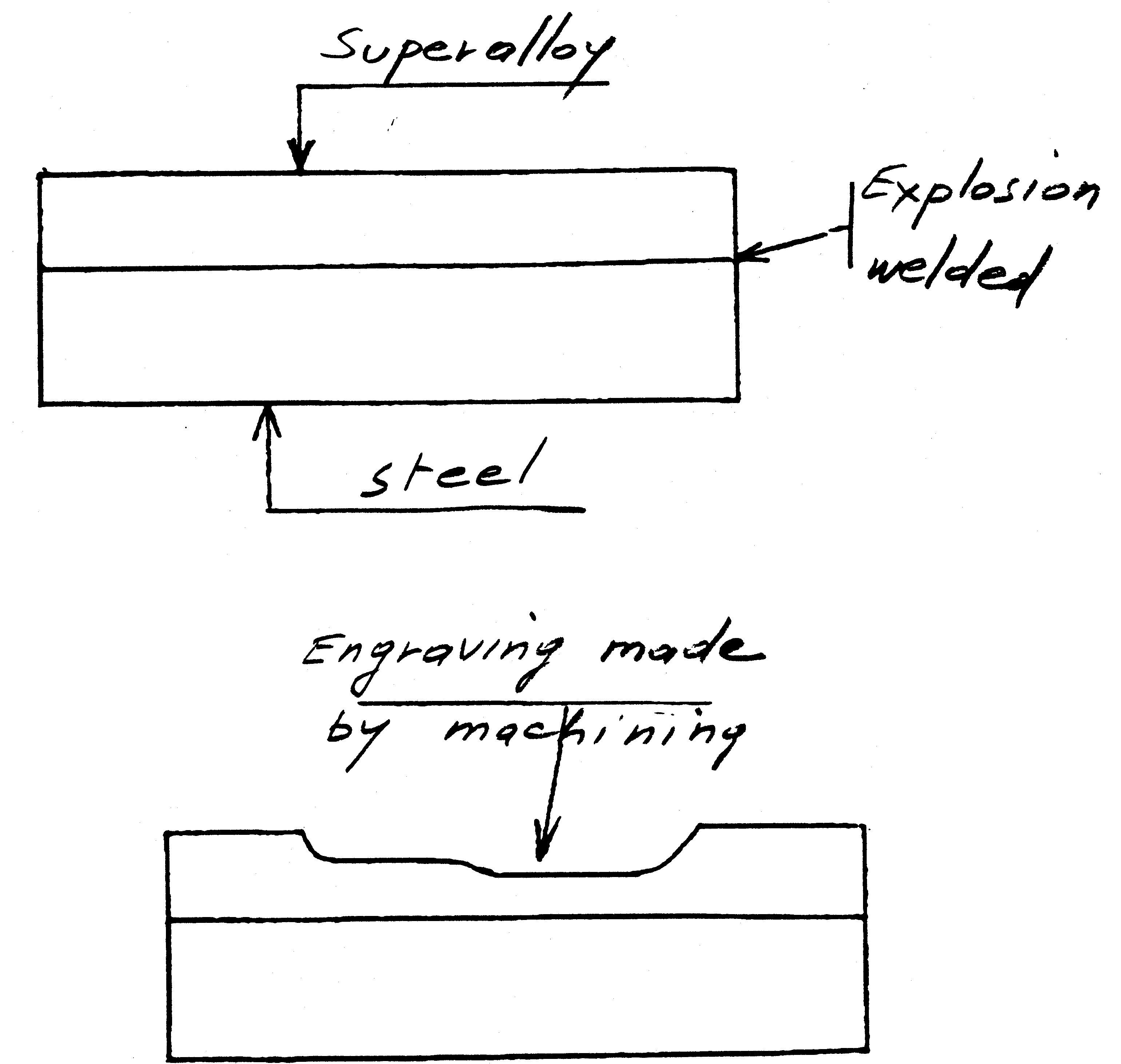

新的解决方案包括两个主要阶段: 双金属板制备 和 型腔加工.

第一阶段:准备双金属板

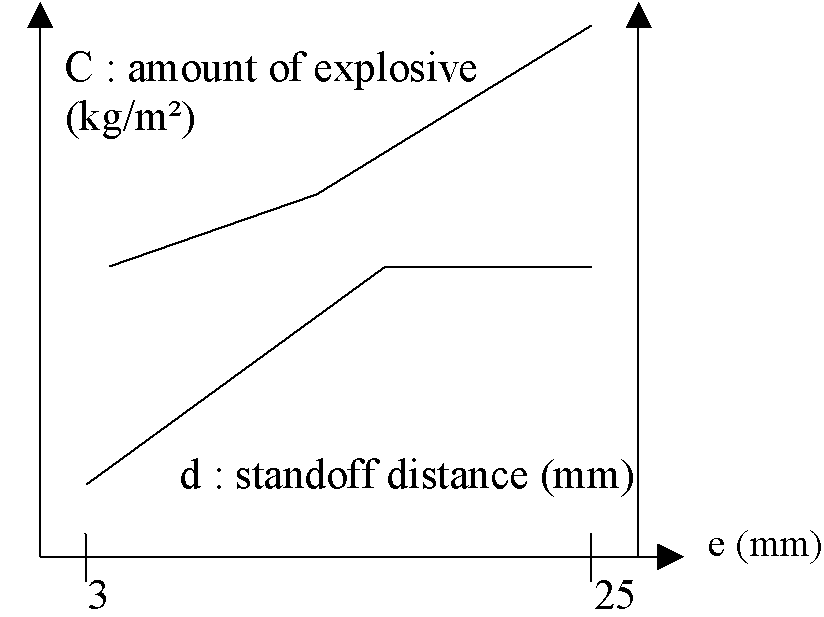

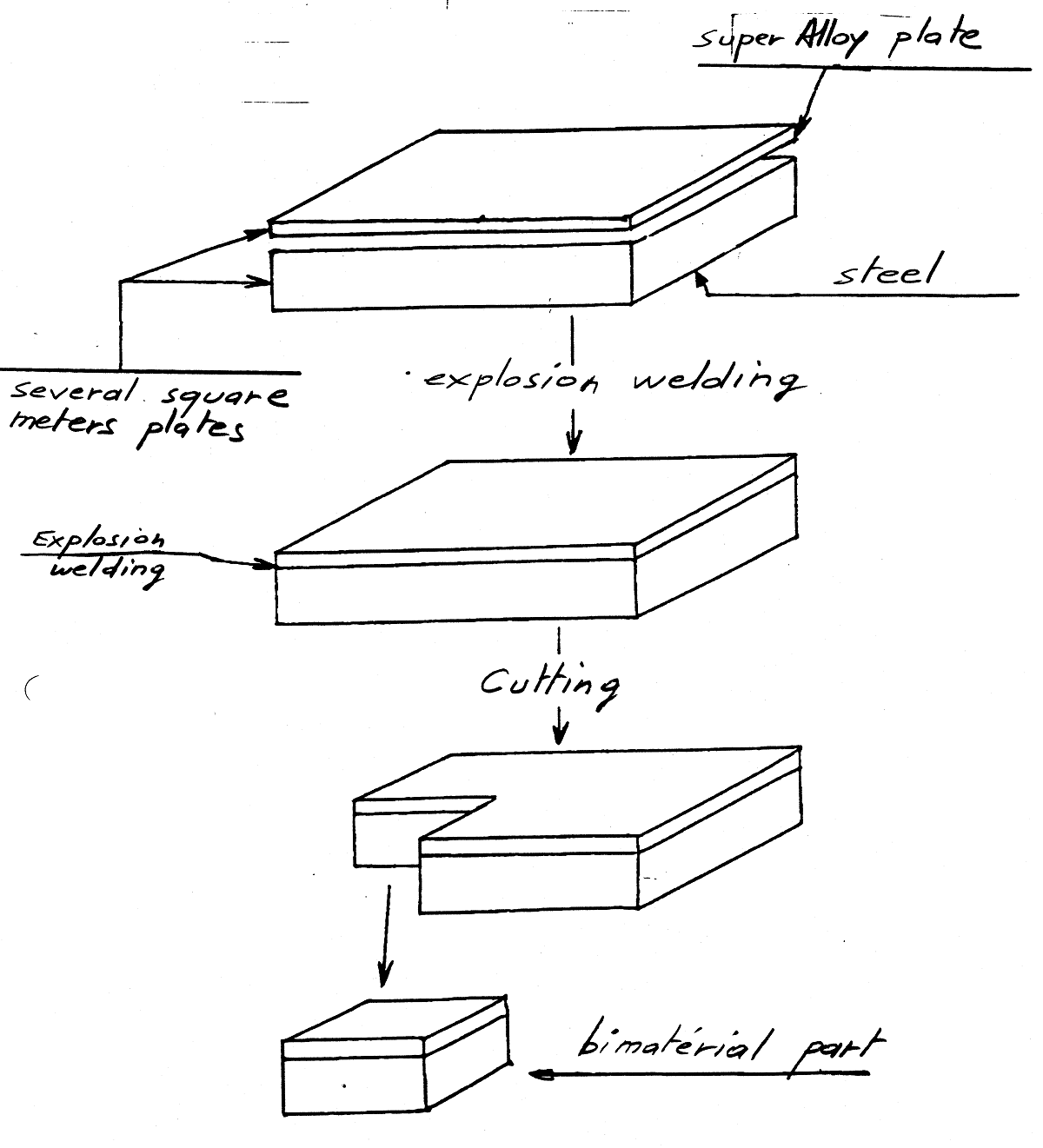

大型板材(高达几平方米)采用爆炸焊接进行粘合:

背板: 选用工具钢来提供结构强度。

覆板: 一种高温合金,厚度为几毫米到几厘米,具有耐磨和耐热性。

第二阶段:加工刀具型腔

步骤1:切割坯料

根据工具尺寸将双金属板切割成较小的坯料(通常为几平方分米)。

笔记: 虽然较小的板材可以直接进行爆炸焊接,但大板材切割更具成本效益。

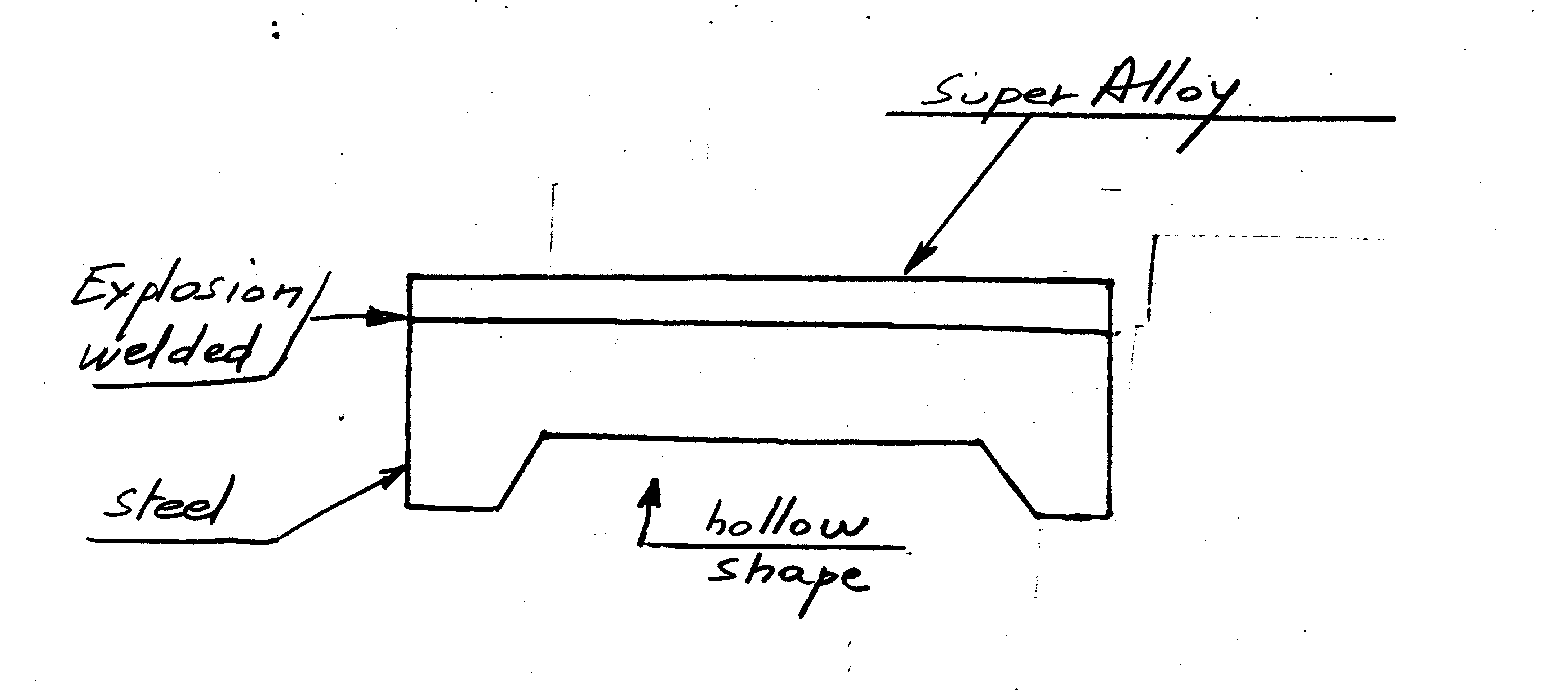

第 2 步:预加工凹槽(可选)

可以在工具钢侧面预先加工一个简单的凹槽,以控制锻造过程中的变形并减少成形力。该凹槽在锻造过程中可能会部分消失,并非总是需要。

特例: 对于需要较大成形力的大型工具,可以采用更薄的包覆配置。

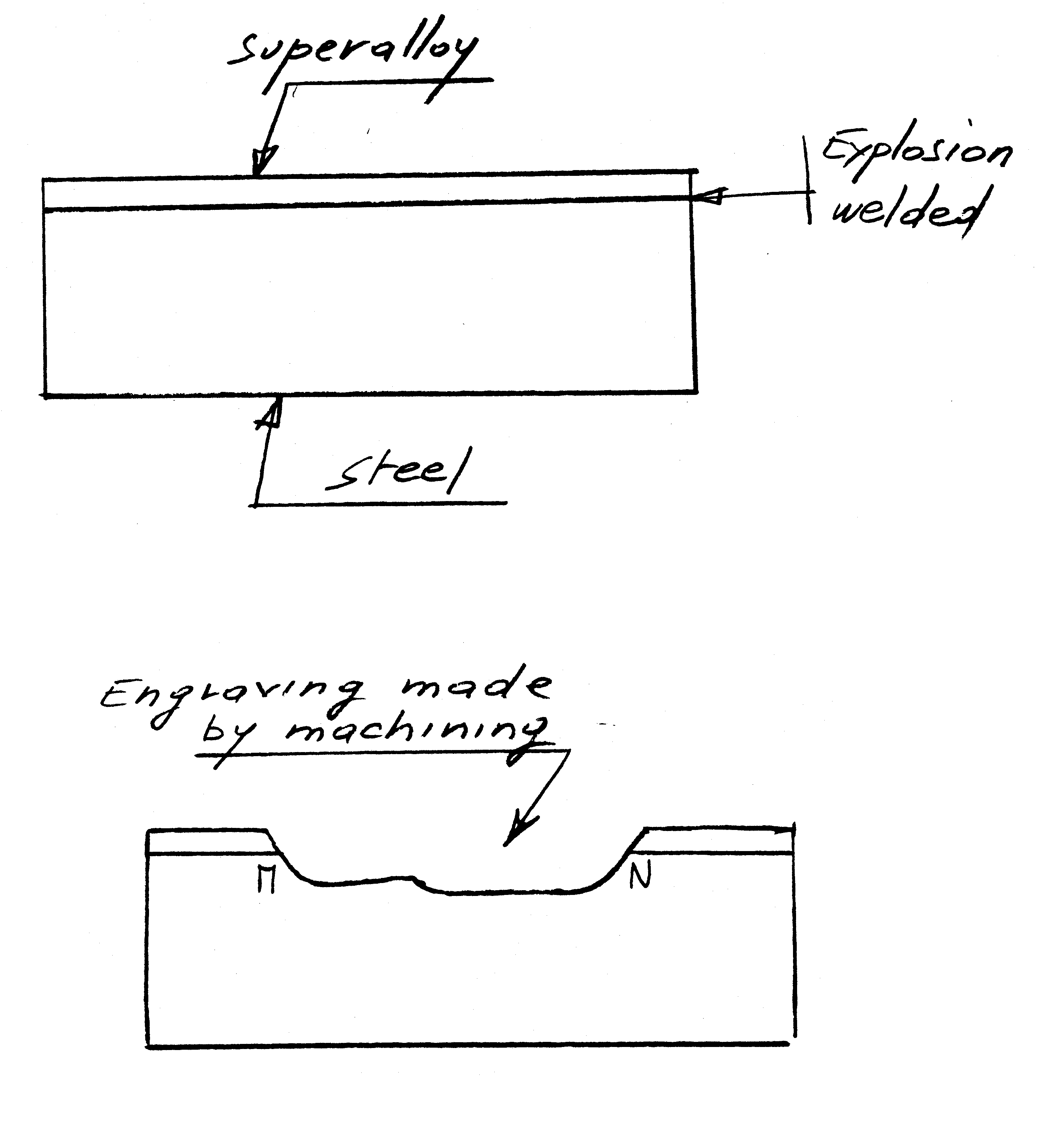

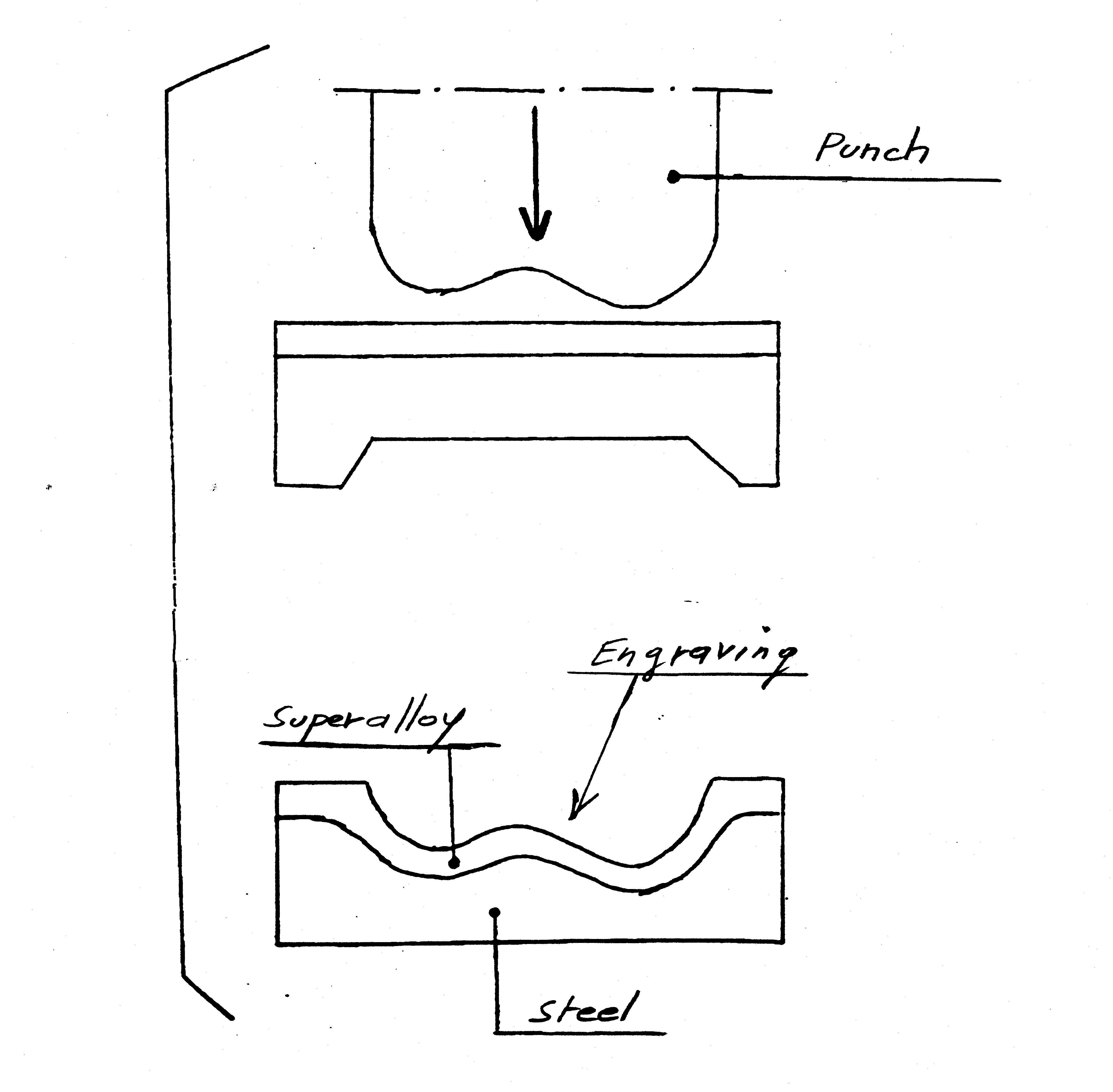

步骤 3:锻造和精加工型腔

将双金属坯料(有或无凹槽)加热到所需温度(冷锻、温锻或热锻)。

将具有所需几何形状的冲头从包层侧压至目标深度。

对于精度要求较高的腔体,可以进一步加工或抛光。对于浅腔体,也可以直接在熔覆层进行加工。

后期处理:

根据合金和工具钢的特性,锻造工具需经过特定的热处理。连接锻造设备的外表面需根据需要进行加工,以确保正确安装。

5.0新解决方案的主要优势

- 显著延长刀具寿命:

测试表明,爆炸焊接双金属工具可以实现 寿命延长 3-4 倍大大减少了传统工具的更换频率。 - 降低制造成本:

在传统工具中,成本通常分布如下: 25%材料,65%加工,10%热处理. 使用新的解决方案:

材料成本: 基本保持不变。高温合金和爆炸焊接的额外费用可以通过选择更经济的基钢来抵消。

加工成本: 显著减少。避免了全块型腔加工,简化了零件加工。

- 锻件竞争力增强:

模具成本通常占 5–15%锻造价格取决于设备类型、工具几何形状和润滑条件。采用这种新解决方案可以 降低锻造价格 4%(落锤锻造),降低锻造价格 10%(压锻造).