在机械传动和直线运动控制领域,丝杠作为将旋转运动转换为直线运动的核心部件,发挥着至关重要的作用。

它们广泛应用于工业自动化、机器人、医疗设备甚至家用电器。从数控机床的精确定位到家庭自动化系统的平稳运行,丝杠在高科技和日常应用中都不可或缺。

1.0什么是丝杠?原理、结构和基本定义

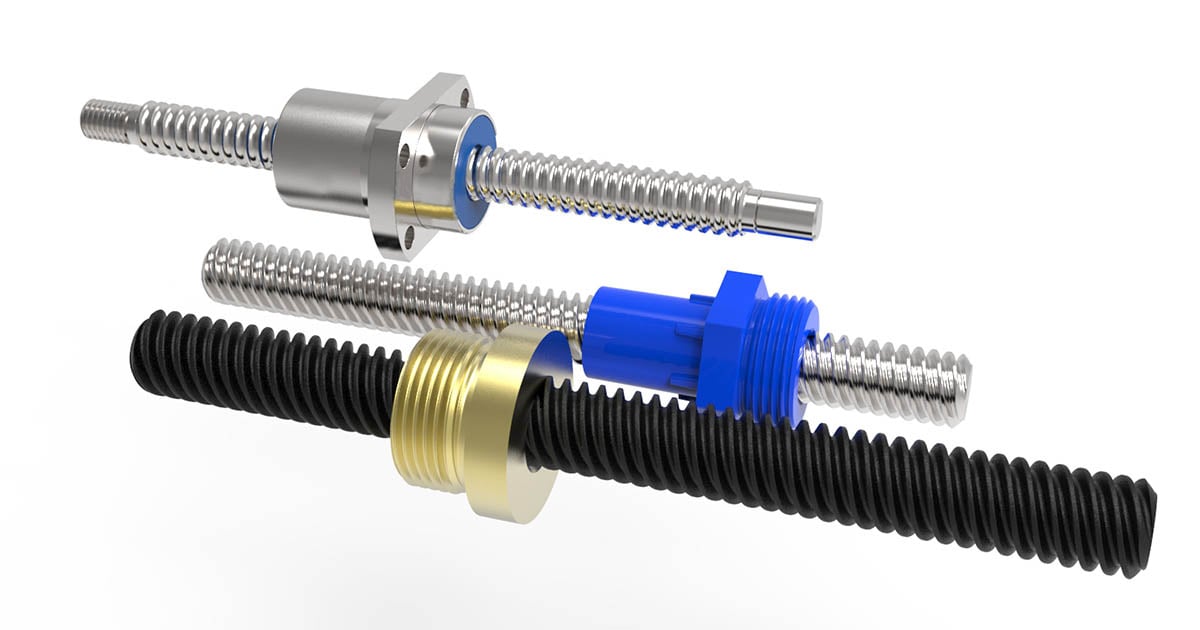

导螺杆(也称为动力螺杆)是一种通过直接螺纹啮合将旋转运动转换为线性运动的机械装置。其主要功能是将扭矩转换为轴向推力或拉力,而无需依赖循环滚珠轴承。相反,运动是通过丝杠轴和螺母之间的直接螺纹接触来传递的。

主要组件包括:

- 丝杠轴: 带有连续螺纹或凹槽的圆柱形杆,通常由碳钢、不锈钢或铝制成。特殊应用场合也可使用钛、陶瓷或工程塑料。

- 主题: 丝杠轴和螺母之间的螺旋接口。其几何形状(例如角度和轮廓)直接影响效率、负载能力和精度。

- 坚果: 丝杠轴螺纹的对应部分。螺母连接到负载,通过限制其自身的旋转(或丝杠的旋转),将旋转输入转换为线性运动。

工作模式:

- 固定轴,旋转螺母: 电机或手动驱动器使螺母沿固定的丝杠轴旋转,将扭矩转换为线性位移。

- 固定螺母、旋转轴: 当丝杠轴旋转时,螺母被固定到位,从而产生螺母沿轴轴线的线性运动。

2.0丝杠是如何制造的?核心设备和工艺

丝杠的制造工艺直接决定了其精度、强度和耐用性。其中,螺纹成型是最关键的工序,其成型方法的选择取决于产量和精度要求。

2.1螺纹滚压:大批量生产的主流选择

螺纹滚压是丝杠的主要冷成型工艺。它利用机械压力取代材料并形成螺纹,而不是切削材料。由于加工硬化,这可以提高表面光洁度和强度。

关键设备包括:

- 双辊滚丝机: 最常见的配置,使用两个模具压缩圆柱形毛坯。适用于标准单头或双头螺纹(例如梯形螺纹、Acme 螺纹)。效率高、成本低,是中等批量生产的理想选择。

- 3模滚丝机: 使用三个以 120° 间隔定位的模具,以均匀的径向压力进行加工。可实现更高的精度(ISO 4H/5g)、更好的圆度,并可加工多头螺纹(例如 4 头)。常用于医疗或机床应用的精密丝杠,以及更大直径的丝杠。

- CNC精密滚丝机: 集成 CNC 控制进给、深度和模具速度。能够生产复杂轮廓(例如锯齿状螺纹或定制螺纹),公差精度可达 0.01 毫米。是航空航天、半导体或其他高端应用的必备工具,支持小批量定制和大规模生产。

2.2螺纹切削:特殊应用的精密替代方案

对于小批量生产、复杂螺纹(深螺纹或非标准轮廓)或钛或陶瓷等难加工材料,螺纹切削是首选。

旋风铣螺纹机: 使用高速斜角铣刀来匹配丝杠的导程角。该铣刀可一次性完成螺纹切削,并能出色地控制螺距、深度和光洁度。适用于高公差丝杠(IT3-IT5 等级)。然而,与滚压相比,该铣刀速度较慢且成本较高。

2.3二次加工

螺纹成型后,还需要几个额外的步骤:

- 表面处理: 碳钢镀锌可防腐蚀,不锈钢镀钝化,或 PTFE 涂层可防磨损。

- 精密检测: 使用螺纹千分尺测量中径,或使用激光测量设备测量导程精度。

- 集会: 调整螺钉螺母间隙以确保适当的配合和性能。

这些工艺的组合可产生具有所需性能特征的成品丝杠。

3.0常见丝杠螺纹类型:梯形螺纹、方形螺纹、锯齿形螺纹等

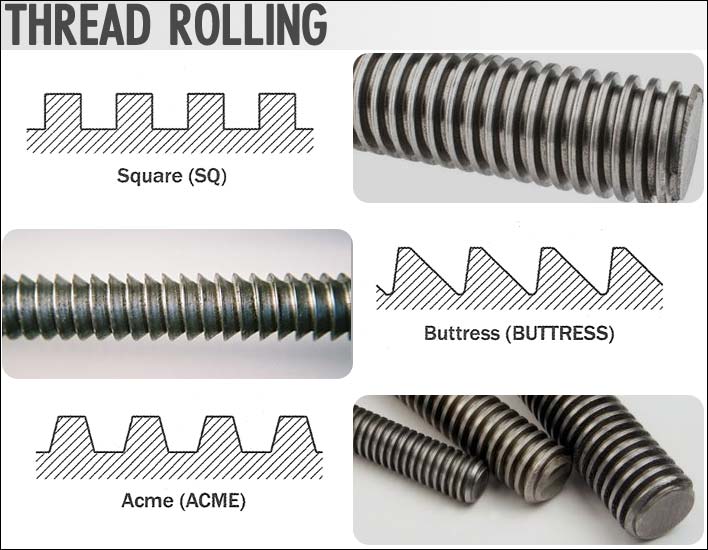

丝杠的性能和应用很大程度上取决于其螺纹设计。不同的螺纹几何形状会影响效率、负载能力和可制造性。以下是工业应用中最常见的螺纹类型:

3.1Acme 螺纹(梯形螺纹):工业标准

Acme 螺纹具有 29° 梯形齿形,是工业领域使用最广泛的丝杠螺纹类型。它具有宽阔的螺纹基部,从而提供了强大的结构完整性。

- 优点: 与其他螺纹形式相比更易于制造(可使用多点工具),耐磨性高,适用于中重载,补偿螺母可以抵消磨损,延长使用寿命。

- 限制: 效率比方形螺纹低,摩擦损失略高。

- 应用: 台钳、夹具、阀杆、精密执行器、车床和其他通用工业设备。非常适合成本效益和耐用性同等重要的应用。

注:公制梯形螺纹(30°牙型)原理与Acme螺纹相似,但遵循ISO标准。它们在欧洲很常见,广泛应用于数控机械和机器人领域。

3.2方螺纹:高效之选

方形螺纹的特点是螺纹牙侧与螺纹轴线垂直,形成90°角。减小的接触面积可最大程度地减少摩擦损失。

- 优点: 在所有螺纹类型中效率最高。相同尺寸下,负载能力更强,或相同负载下电机需求更低。不产生径向压力,适用于精密运动传递。

- 限制: 制造困难(需要单点切割)、成本较高、根部强度降低、负载能力有限。

- 应用: 螺旋千斤顶、精密机床和虎钳,需要高效率和高精度,但不需要极端轴向载荷。

3.3锯齿螺纹:专为单向重载而设计

锯齿形螺纹(非对称梯形轮廓)经过优化,可承受单向高轴向载荷。其承载螺纹牙侧具有7°的浅角,而另一侧牙侧则为45°的陡角,从而确保强大的抗剪切能力。

- 优点: 效率可与方螺纹媲美,强度几乎是方螺纹的两倍,能够承受极端的单向力。

- 限制: 反向载荷下性能较差;不适合双向运动。

- 应用: 大型螺旋压力机、重型千斤顶、垂直执行器和注塑机等需要单向动力传输的场合。

3.4公制梯形螺纹(Tr):国际标准

公制梯形螺纹的工作原理与 Acme 螺纹相同,但其牙侧角为 30°,符合 ISO 公制标准,因此在国际机械中被广泛采用。

- 优点: 高度标准化、与全球组件的兼容性以及明确的制造/测试指南。

- 限制: 与 Acme 螺纹相比,负载能力略低,但足以满足大多数工业需求。

- 应用: 数控机床、工业机器人、实验室设备、通用动力传动系统。

3.5滚珠丝杠螺纹:高精度、低摩擦

滚珠丝杠采用近半圆形的螺纹轮廓,使滚动体(滚珠)能够在螺母和丝杠轴之间循环。这种设计将滑动摩擦转化为滚动摩擦,从而实现极高的效率——通常高于90%。

- 优点: 摩擦力极小,使用寿命长,精度极高,可实现微米级定位。

- 限制: 制造工艺复杂,成本高,润滑、密封要求严格。

- 应用: 数控机械、半导体设备、机器人、航空航天系统以及其他要求精度和重复性的应用。

4.0丝杠的优缺点:平衡成本、性能和应用

4.1丝杠的主要优势

- 成本效益: 与滚珠丝杠相比,制造成本较低,使其成为预算敏感、轻负载到中负载应用的理想选择。

- 自锁能力: 许多类型的丝杠(例如梯形螺纹和方形螺纹)本质上具有自锁功能,无需额外的制动器即可保持位置 - 尤其适用于垂直系统。

- 高负载能力: 在额定限度内,丝杠可以承受较大的轴向载荷。青铜螺母配置可承受数吨的重量。

- 低维护成本: 结构简单,仅包含三个核心部件(轴、螺母、螺纹)。部分自润滑设计在其使用寿命内无需额外润滑。

- 环境恢复力: 由于没有滚动元件,它们对灰尘或碎屑不太敏感,适用于恶劣环境。

- 安静、平稳的运行: 滑动螺纹接触产生的振动和噪音最小,使其适用于医疗设备或家庭自动化等对噪音敏感的应用。

4.2导螺杆的局限性

- 效率较低: 滑动接触会导致摩擦损失,效率通常低于40%(优化设计可达约50%)。不适合持续动力传输。

- 磨损更快: 持续的滑动接触会加速螺纹磨损。方形螺纹螺母需要定期更换,而梯形螺纹可以使用开口螺母来补偿磨损,但仍然会缩短使用寿命。

- 速度限制: 受临界转速限制;超过临界转速会导致轴振动过大。运行转速通常限制在临界转速的80%以内,这限制了其在高速应用领域的适用性。

- 扭矩效率低下: 高摩擦力使得它们不适合需要极高扭矩传输的应用。

5.0关于丝杠的常见问题:弯曲、反向驱动和润滑

5.1丝杠会弯曲吗?如何最大程度降低风险

丝杠在特定条件下会弯曲,主要受长度和负载使用的影响:

- 螺钉长度: 由于刚度降低,较长的螺钉更容易弯曲。

- 负载合规性: 在额定负载范围内使用螺钉并遵循制造商的指导(例如对准精度和支撑方法)有助于防止弯曲。

- 设计建议: 始终计算执行器所需的峰值和连续负载,以确保螺钉的额定负载与应用相匹配,从而从一开始就降低弯曲的风险。

5.2丝杠能反向驱动吗?效率是关键因素

当负载导致螺杆旋转时,就会发生反向驱动,从而导致意外运动。是否发生这种情况取决于螺杆效率:

- 效率低(<40%): 大多数情况下,在没有外部振动的情况下,正常情况下不会发生反向驱动。这就是为什么许多丝杠本身就具有自锁功能。

- 高效率(>40%): 采用优化螺纹设计的丝杠,或在易振动环境中使用的丝杠,可能会出现反向驱动的情况。在这种情况下,建议使用额外的制动或锁定机制。

5.3导螺杆需要润滑吗?维护指南

润滑要求根据设计和操作环境而变化:

自润滑螺丝: 电动执行器中的某些丝杠是预先润滑的,只要在额定条件下使用,在整个使用寿命期间不需要额外的润滑。

重载或恶劣环境: 对于高负荷、高速或多尘/潮湿的环境,定期润滑是必要的。

避免使用受污染的润滑脂,这会加速磨损。

考虑使用干膜润滑剂或在维护后重新涂抹一层薄薄的干净油脂。

青铜螺母: 虽然青铜螺母具有天然的自润滑性,但仍需使用轻质油脂来确保平稳运行并延长使用寿命。

6.0丝杠的材料选择:从碳钢到塑料

材料的选择取决于应用要求,例如负载、环境、精度和成本。以下是常见材料及其特性:

| 材料类型 | 主要特点 | 典型应用 |

| 碳钢 | 强度高、成本低、易于加工、需要防锈处理 | 干燥、无腐蚀环境中的一般工业设备(例如机床、千斤顶) |

| 不锈钢 | 耐腐蚀、防锈,强度比碳钢略低 | 潮湿或腐蚀性环境,例如食品加工或医疗设备 |

| 钛合金 | 强度高、重量轻、耐腐蚀、价格昂贵 | 要求强度重量平衡和耐腐蚀的航空航天和外科手术设备 |

| 铝 | 重量轻,易于加工,强度较低 | 小型自动化系统和家用电器等轻负载应用 |

| 青铜 | 自润滑、耐磨、高承载能力 | 中到重载应用,例如精密机械螺母和执行器 |

| 陶瓷制品 | 强度极高、耐热、低摩擦、成本高 | 极端条件,如高温炉或半导体设备 |

| 塑料 | 重量轻、自润滑、安静、负载能力有限(≤150 公斤) | 轻负载和噪声敏感用途,如打印机、家用电器或医疗辅助设备 |

注意:在某些情况下,丝杠会通过表面涂层(例如 PTFE 基)进行增强,以提高其在恶劣环境下的耐用性并减少润滑要求。

6.1丝杠的应用:从工业到日常直线运动

凭借成本效益、自锁能力以及适应各种环境等优势,丝杠被广泛应用于众多领域。任何需要平稳可控的直线运动时,丝杠都适用:

6.2工业应用:

- 机床: 车床、数控机床和铣床中工作台的定位和刀具进给。

- 自动化和机器人技术: 工业机器人的关节驱动、自动化生产线的物料推送。

- 重型机械: 螺旋压力机和千斤顶中的力传递;夹具和虎钳中的夹紧机构。

- 精密制造: 3D打印机、雕刻机和快速成型系统中的高精度定位。

6.3消费和日常应用:

- 家用设备: 高度可调节的办公桌、窗帘电机和智能锁中的线性驱动器。

- 办公设备: 打印机和扫描仪中的送纸和镜头定位。

- 运输: 用于汽车座椅调节和天窗操作的线性执行器。

6.4医疗应用:

- 医学影像设备: X 射线、MRI 和 CT 扫描仪中的病床定位。

- 微创手术: 自动手术器械中的精确微动作。

- 药物输送: 精准用药设备中的剂量机制。

注:丝杠直径可制造至0.5毫米甚至更小,以满足医疗和其他专业领域的小型化要求。

7.0导螺杆与滚珠螺杆:选择合适的直线运动组件

导螺杆和滚珠螺杆均能将旋转运动转换为直线运动,但它们的结构和性能差异很大。应根据应用要求进行选择:

| 比较因素 | 导螺杆 | 滚珠丝杠 |

| 核心结构 | 丝杠和螺母之间直接滑动接触,无滚动元件 | 螺母包含循环滚珠轴承,通过滚动传递运动 |

| 效率 | 低(通常≤40%) | 高(通常为 85–95%) |

| 准确性 | 中等(适合一般应用) | 高(卓越的定位和重复性) |

| 自锁 | 通常自锁(效率<40%时) | 非自锁(需要外部制动器) |

| 成本 | 低(结构简单,易于制造) | 高(设计复杂,需要精密加工) |

| 噪音 | 低(滑动接触,安静运行) | 更高(球滚动产生噪音) |

| 负载能力 | 中到重载(青铜螺母可支撑几吨) | 中到重负荷(抗冲击性较差) |

| 磨损和使用寿命 | 磨损更快,寿命更短 | 磨损较慢,寿命可预测(L10标准) |

| 典型应用 | 中/轻负载、低速、预算敏感、垂直运动 | 高速、高精度、连续工作、效率关键型应用 |

8.0如何选择合适的丝杠?关键参数和选择技巧

选择丝杠应基于应用要求,特别注意以下关键参数,以确保性能符合系统需求:

8.1负载能力:匹配峰值和连续负载

- 峰值负载:突然加速或减速时的瞬时力(可达连续负载的5倍)。

- 连续负载:随时间推移作用于螺母上的平均负载(RMS值),直接决定丝杠的L10使用寿命。

- 材料指南:塑料螺母通常承重≤150公斤,而青铜螺母可承受数吨。请务必根据实际负载情况进行选择。

8.2速度:在临界速度范围内运行

最大运行速度受螺杆临界速度的限制(超过此速度会导致轴过度振动和安全风险)。

建议工作转速≤临界转速80%。较低的工作转速有助于减少热量积聚,并消除缩短工作周期的需要。

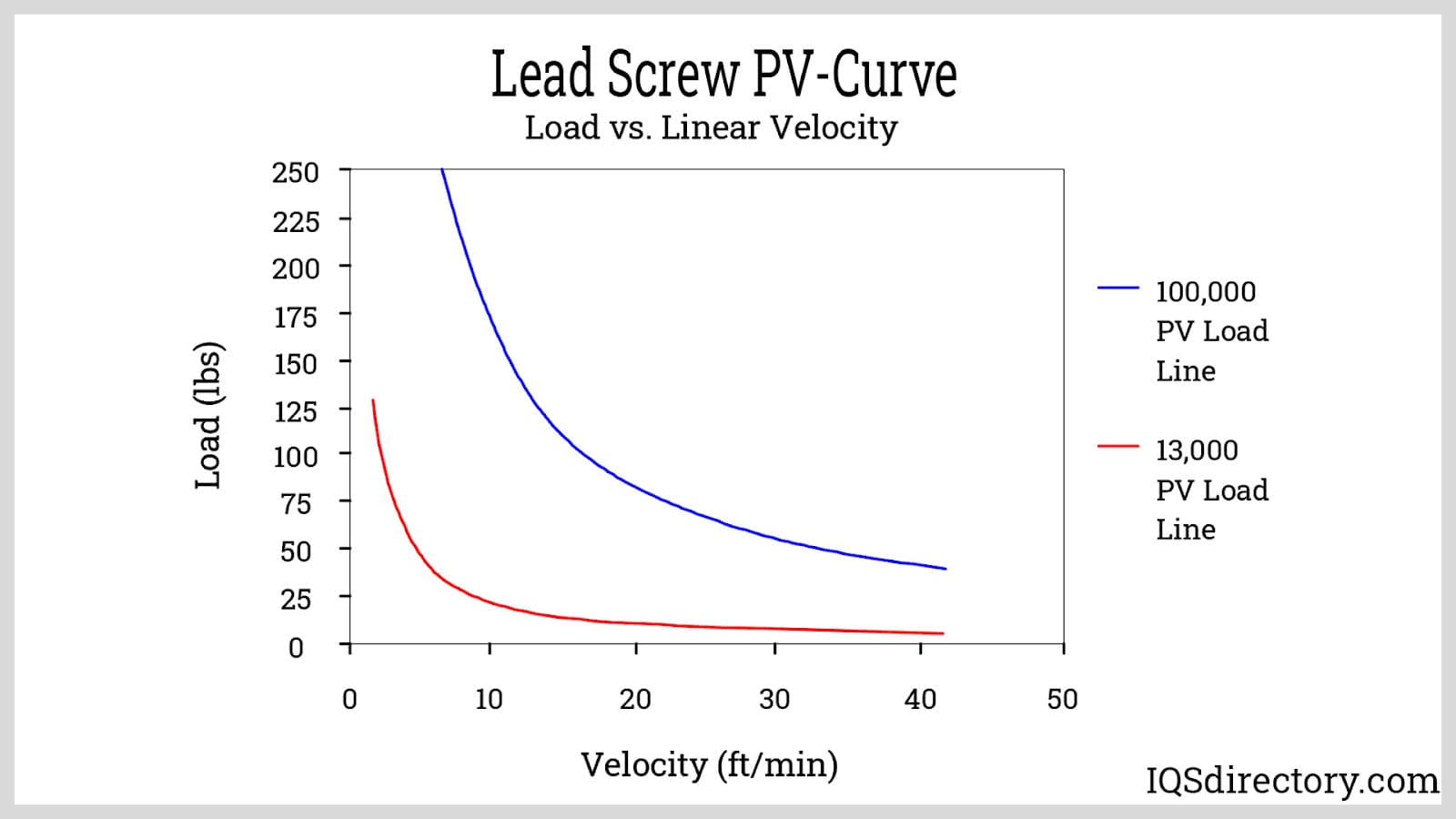

8.3压力-速度系数(PV值):防止过热损坏

PV 系数是螺母-螺钉界面处的表面压力×滑动速度的乘积,对于聚合物丝杠组件来说至关重要。

更高的负载需要降低速度以避免摩擦热和永久性损坏。

更高的速度需要减少负载以确保实际 PV 值保持在材料的 PV 极限以下,从而延长使用寿命。

8.4环境兼容性:考虑IP等级和材料

对于恶劣环境(灰尘、潮湿、腐蚀),建议使用不锈钢螺钉或 PTFE 涂层螺钉,并注意 IP 等级(防尘防水)。

对于清洁环境(医疗、电子),塑料或铝制螺钉具有减轻重量和安静运行的优势。

8.5螺纹类型:匹配效率和负载方向

- 方形螺纹,适用于高效应用。

- 用于单向重载的锯齿螺纹。

- 适合一般工业用途的 Acme(梯形)螺纹。

9.0结论

- 成熟的技术

丝杠是一种成熟的线性运动解决方案,其性能在很大程度上受到 CNC 精密螺纹滚压和 3 模螺纹滚压等制造技术的影响。 - 选择考虑因素

选择合适的螺丝需要评估成本、负载要求、精度要求和环境条件。 - 最佳应用

- 适用于:中轻负载、低速运动、垂直定位和成本敏感的项目。

- 不太适用于:高速、高精度或连续工作应用,滚珠丝杠或其他先进系统可能更适合。

参考

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/lead-screws/

kiwimotion.co.uk/technical-articles/滚珠丝杠/滚珠丝杠与导螺杆/

blog.igus.ca/2021/06/03/什么是导螺杆/