钣金冲压是一种大批量生产工艺,使用专用模具和强力压力机将金属板材成型并切割成精密零件。该工艺广泛应用于汽车、航空航天和家电等行业,将材料的可成形性与精心设计的模具相结合,高效地生产复杂的零部件。

1.0钣金冲压和模具简介

钣金冲压是一种大批量生产工艺,使用 冲压机 以及专用模具,将金属板材成型并切割成成品部件。压力机提供所需的力来闭合模具组,从而形成零件。

虽然生产冲压通常使用厚度为 0.020 英寸至 0.080 英寸的金属板材料进行,但该工艺也可应用于非常薄的箔片(0.001 英寸)和接近 1.000 英寸的厚板原料。

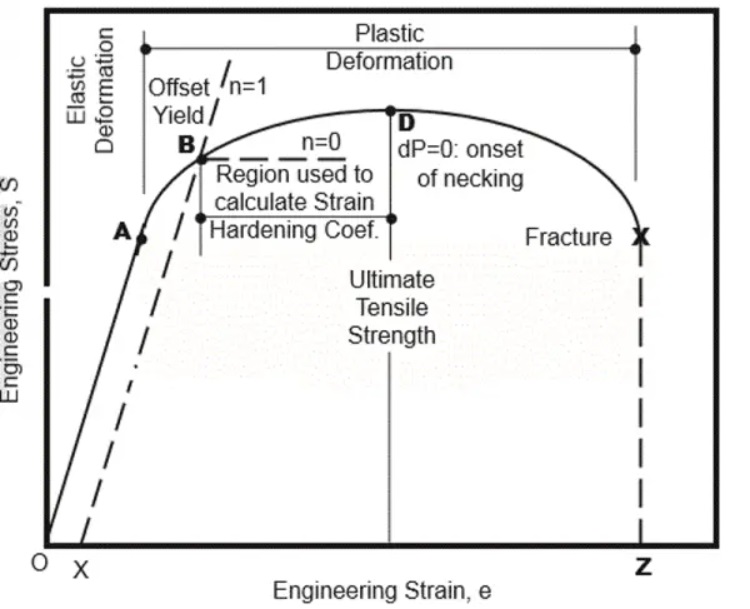

2.0了解金属板材的成形性和延展性

成形性是决定金属板材冲压性能的主要属性。它指的是材料弯曲、拉伸或拉深成所需形状的能力。这些特性属于冶金学术语 延展性,即材料在不断裂的情况下变形和伸长的能力。零件的几何形状和复杂性直接影响材料需要变形的程度。

除了材料特性外,其他因素也会影响成形性,例如:

- 模具设计

- 印刷机的类型和能力

- 压机行程速度

- 润滑方法

- 金属板进料机构

- 监控系统

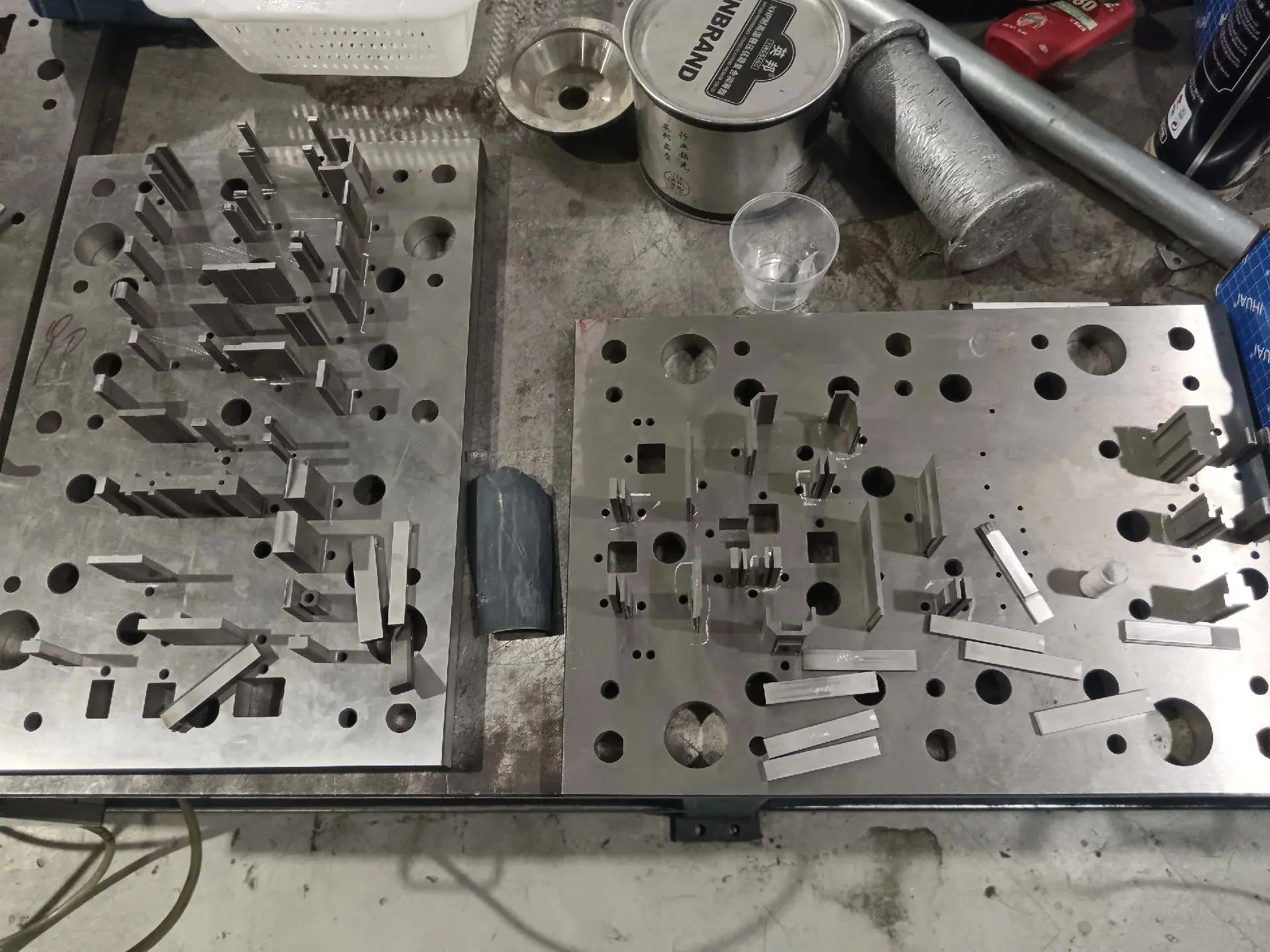

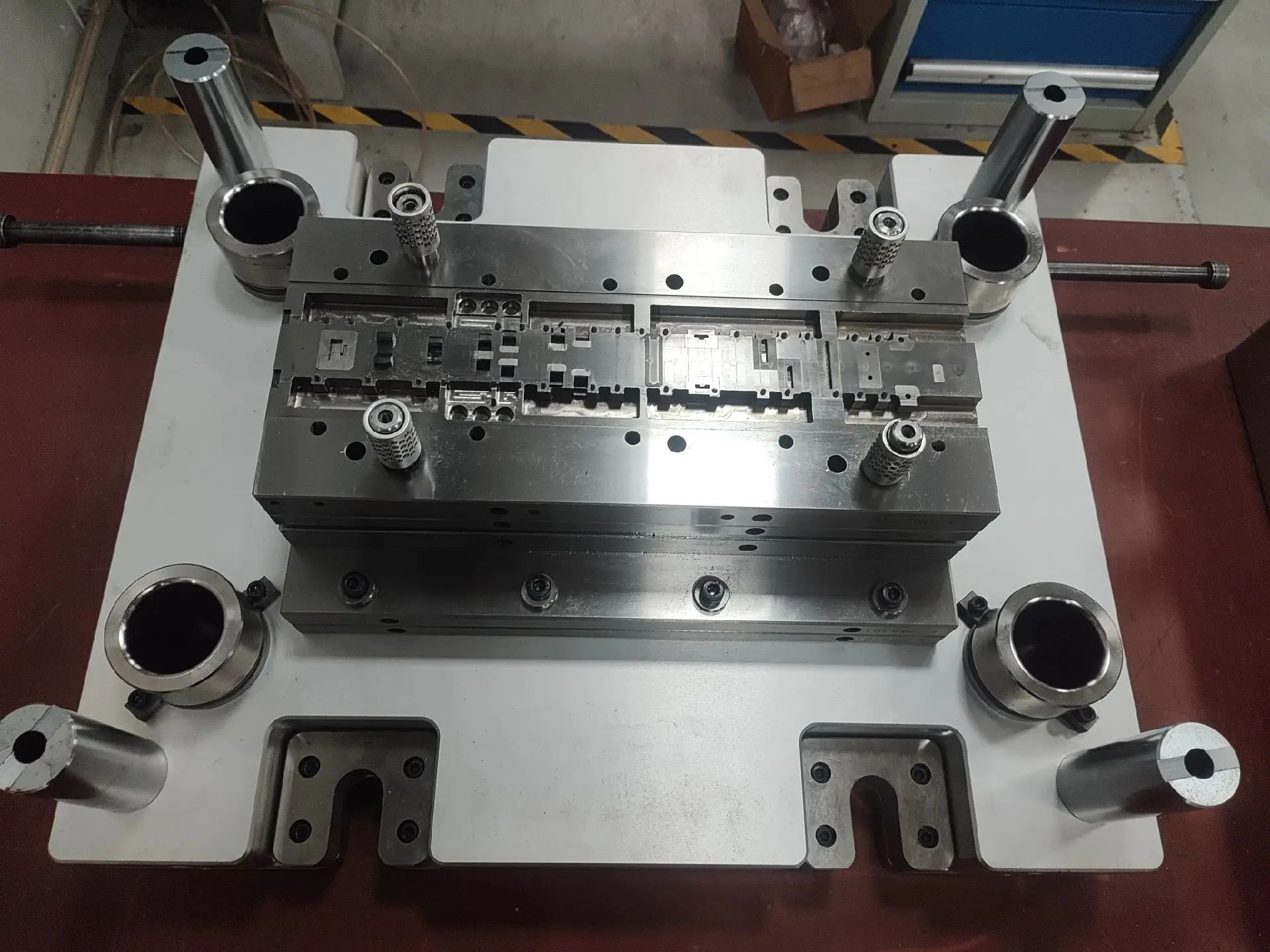

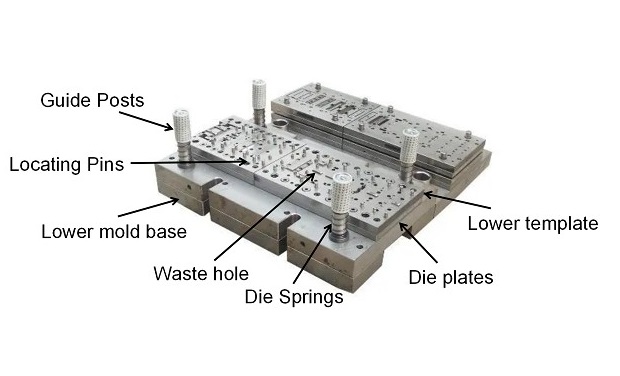

3.0钣金冲压模具:组件和功能

模具经过精心设计,以确保每次冲压都能提供一致、准确的结果。

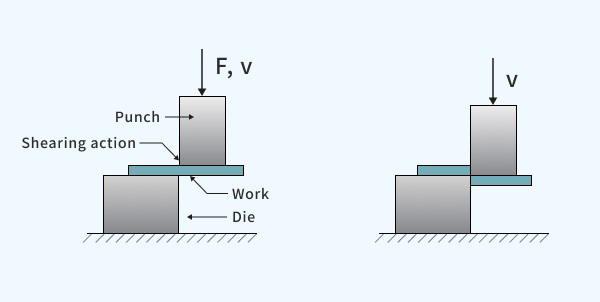

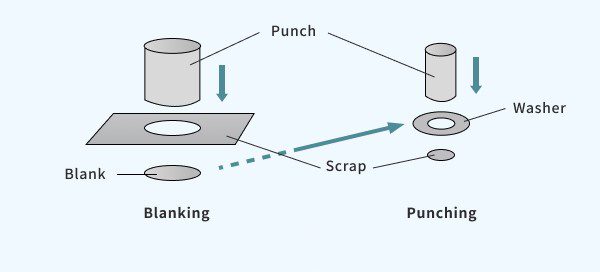

4.0切模和落料操作

切割模具用于将金属板剪切成所需的形状。它们执行几项特定的操作,例如:

- 消隐:从板材上切割零件的整个外部轮廓

- 冲孔:去除金属块以形成孔或槽

- 修剪:从成型部件上切除多余的金属

在这些操作中,凸模(阳模)和凹模(阴模)之间适当的模具间隙至关重要。该间隙取决于原料的厚度和硬度。一般来说,原料越厚或越硬,需要的间隙就越大。较软的金属允许凸模穿透得更深。

5.0成型模具及其关键工序

成型是指根据模具轮廓而非切割来塑造金属形状。常见的成型操作包括:

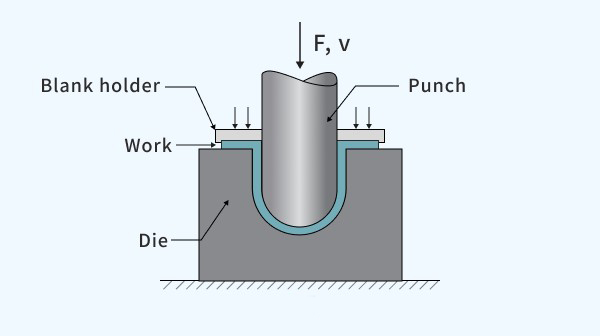

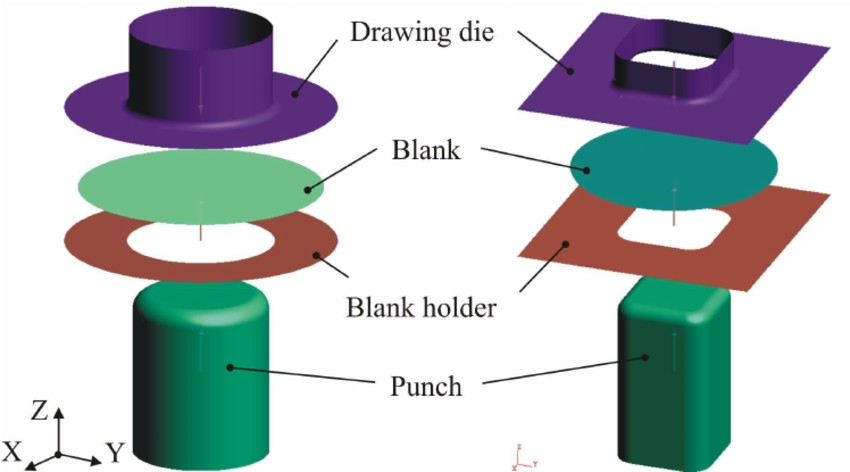

- 绘画:将毛坯拉入模腔以形成深形状。这需要 压边圈 控制金属流动并防止起皱或破裂。

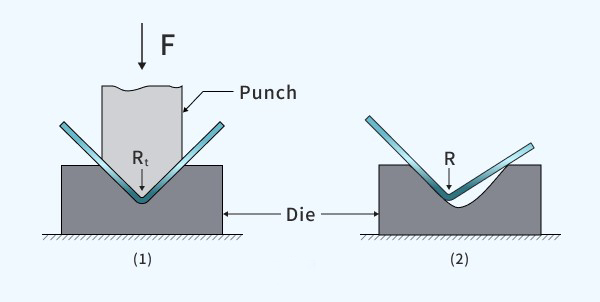

- 弯曲:创建定义的角度或曲线以增加刚性和形状

- 翻边:从边缘形成小角度延伸,以增加强度或紧固

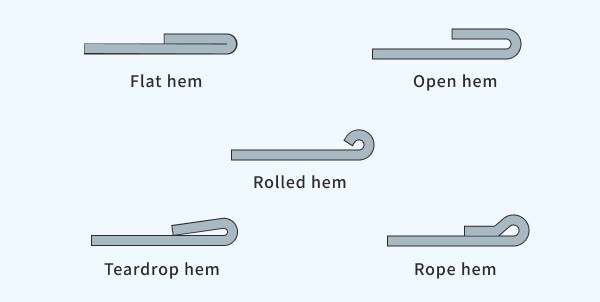

- 包边:将法兰折叠起来,形成光滑的边缘,方便零件配合

每个成型操作都会对最终零件的整体几何形状、强度和功能产生影响。

6.0单工位和多工位模具

冲压操作可以使用不同类型的模具进行:

- 单工位模具:

- 复合模具:同时执行多种切割操作,例如落料和冲孔

- 组合模具:在一个模具中结合切割和成型

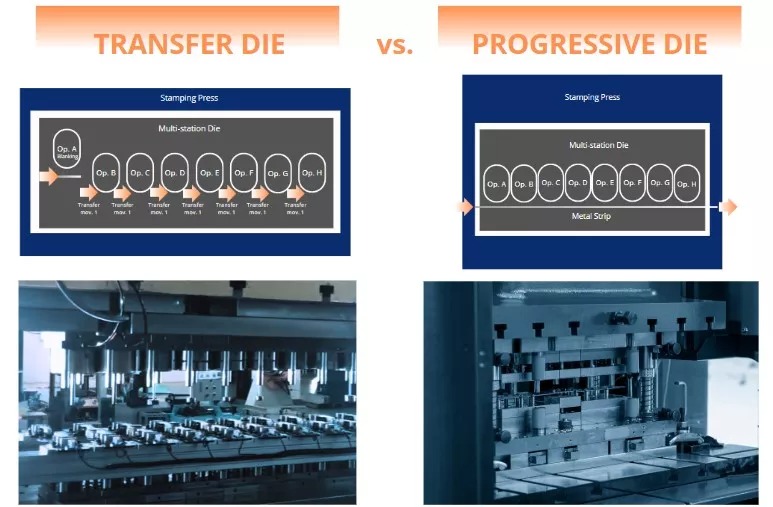

多工位模具:

- 渐进模:采用卷材送料,每个工位执行冲压工艺中的一项步骤。零件通过载体带保持连接,直至完全成型并分离。

- 转移模具:使用预切毛坯,通过机械方式在同一模具组内从一个工位转移到另一个工位

- 串联冲压线:大规模操作,其中一系列压力机分别执行特定任务(例如,拉伸或修整)

这些不同的模具配置使得复杂零件能够高效、高产量地生产。

7.0冲压模具润滑的重要性

在冲压过程中,模具与金属坯料之间的高压接触会产生很大的摩擦。润滑可以减少这种摩擦,延长模具寿命,降低所需吨位,并改善表面光洁度。

常见的润滑剂类型包括:

- 轻质矿物油

- 高粘度拉丝剂

- 油基、水溶性或合成润滑剂

这些可以通过以下方式应用: - 手动刷或滚筒

- 滴灌系统

- 自动化机器滚筒

- 喷洒或漫灌

选择正确的润滑方法和流体对于成功、一致的成型过程至关重要。

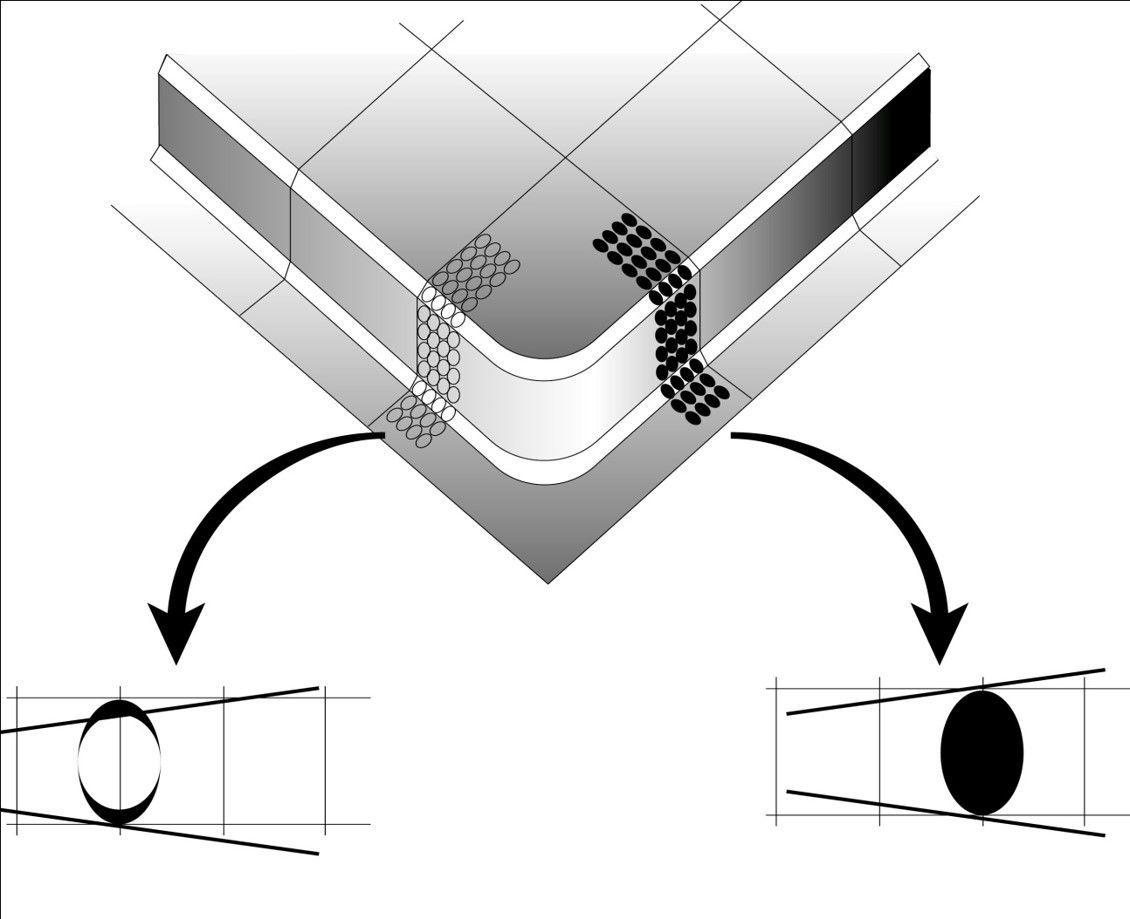

8.0圆网格分析(CGA):优化冲压件质量

通过分析变形的网格,模具制造商可以确定模具需要修改的位置。该过程不断重复,直到最终零件满足质量要求。

9.0在模具设计中使用有限元建模(FEM)

为了减少反复试验所花费的时间,工程师越来越多地使用仿真工具,例如 有限元建模(FEM)有限元法 (FEM) 可以对深拉等复杂成型工艺进行虚拟分析,在制造实体模具之前预测材料的性能。这有助于:

- 最大程度减少模具返工

- 优化毛坯形状和尺寸

- 确保零件在模具制造前可制造

FEM 与 CGA 和专业工艺相结合,可实现更高效的冲压工作流程和更高质量的零件。

10.0常见问题解答:钣金冲压和模具

问题1:钣金冲压中落料与冲孔有什么区别?

答案1: 落料是从板材上切下零件的外周,而冲孔则是去除废料,在零件内部形成孔或开口。这两种操作都需要用到冲模。

问题 2:渐进模和传递模有何不同?

答案2: 级进模将卷料送入多个模位,每个模位对连续带材执行不同的操作。传送模使用机械传送系统将单个坯料从一个模位移动到另一个模位。

问题 3:为什么模具间隙在冲压操作中如此重要?

答案3: 适当的模具间隙可确保切口干净利落,防止毛刺,并减少刀具磨损。必须根据坯料厚度和材料特性进行调整。

问题4:深拉过程中出现起皱或撕裂的原因是什么?

A4: 成形性差、压边力不足或冲头/模具设计不当都可能导致起皱、变薄或撕裂。这些缺陷通常可以通过CGA或FEM分析来识别和纠正。

Q5:金属冲压应该使用什么类型的润滑剂?

答案5: 润滑剂的选择取决于操作类型和材料。轻质油常用于轻型成型,而重载拉伸则可能需要高粘度合成化合物。使用方法也会影响效率。

Q6:一个模具可以执行多种操作吗?

答案6: 是的。复合模具和组合模具可以同时完成落料、冲孔和成型。多工位模具(例如级进式或传送式系统)则通过不同的工位对操作进行排序。

问题 7:有限元建模如何改进模具设计?

答案7: 有限元法 (FEM) 在模具制造之前模拟材料流动和变形。它可以识别潜在的故障区域,减少返工,并确保零件能够准确高效地生产。

参考

https://www.tldmetal.com.tw/news_detail/21.htm