介绍

钣金制造对于各种制造工艺都至关重要,从简单的玩具到复杂的飞机部件,不一而足。尽管其应用广泛,但了解其工作原理至关重要。本文将详细介绍钣金制造所涉及的技术和材料。

1.0什么是钣金制造?

钣金制造是通过切割、折叠、弯曲和组装等操作将平板金属板形成所需零件和产品的过程。

常用材料包括钢、铝、不锈钢、黄铜、铜和锌。金属板厚度通常在0.006英寸到0.25英寸之间。较厚的板材适用于重型应用,而较薄的板材更适合需要延展性的应用。

制造过程始于全面的设计阶段,以确定规格,然后采用各种核心技术。这些技术可分为四大类:

- 切割

- 成型

- 加入

- 精加工

2.0钣金切割技术

切割工艺用于将金属板材切割成零件和形状。切割技术大致可分为:

| 类型 | 方法 |

| 非剪切切割 | 激光切割、等离子切割、水射流切割 |

| 剪切切割 | 剪切、落料、冲孔、锯切 |

2.1激光切割

激光切割是一种利用聚焦激光束局部熔化金属的热加工工艺。激光束被材料吸收并汽化,同时切割喷嘴喷入气体(通常是氮气或氧气)以去除熔融材料并保护切割头。

激光切割适用于不锈钢、低碳钢和部分有色金属等材料。铝等反射材料可能需要光纤激光器。典型切割厚度范围为 20 毫米至 40 毫米。

优点:

- 高灵活性和精确度

- 高效省时

- 适用于多种材料

缺点:

- 能源和天然气消耗量高

- 需要采取重大安全措施并进行初始投资

2.2等离子切割

这种热处理工艺利用电离气体(等离子)熔化并切割金属。该方法仅对导电材料有效,通常用于表面光洁度要求不高的较厚板材(最厚可达50毫米)。

适用材料: 铝、不锈钢、铜、黄铜

优点:

- 高速切割

- 自动化能力

- 适用于低热输入的高强度金属

缺点:

- 高功耗

- 干切削过程中的潜在噪音

2.3水射流切割

水射流切割使用高压水流(通常约为 60,000 psi)来切割金属。纯水射流用于切割软质材料,而加砂水射流则用于切割碳钢和铝等硬质金属。

优点:

- 无热影响区

- 表面光洁度极佳,无毛刺

- 可切割多种材料

缺点:

- 高压系统可能导致弯曲

- 需要支撑装置来防止变形

2.4消隐

落料工艺使用冲头和模具从金属板上取下零件。冲压出的零件将成为最终的零部件,而剩余的金属板则成为废料。

优点:

- 高尺寸精度

- 定制零件生产具有良好的重复性

缺点:

- 比打拳还慢

- 更高的模具成本

2.5剪切

剪切是使用高压刀片在平板金属上切割直线。它非常适合大批量切割不需要光洁表面的软金属。

优点:

- 速度快,大批量生产经济

- 简单、有效的直线切割

缺点:

- 产生毛刺和变形

- 不适合需要边缘整洁的应用

2.6锯切

锯切使用锯齿刀片逐渐去除材料。卧式带锯用于棒料定径,而立式带锯则用于进行复杂的轮廓切割。

优点:

- 切割精度高

- 由于切口小,材料浪费少

- 支持多种有色金属材料

缺点:

- 平板切割时接触稳定性较差

- 表面光洁度不一致

2.7冲孔

冲孔利用剪切力在金属板上形成孔洞。与落料不同,冲孔去除的零件是废料,而板材则作为最终部件保留下来。

优点:

- 高速孔加工

- 干净、精确的切割

- 无热变形

缺点:

设置需要精确的工具和模具对准

3.0金属板材成形技术

成型是指在金属处于固态时对其进行重塑。本节概述了制造过程中使用的主要成型工艺。

3.1弯曲

常见的折弯技术:

| 方法 | 描述 |

| 滚弯 | 使用滚筒将板材弯曲成管状、锥状和空心形状 |

| 旋转弯曲 | 产生尖角或大于 90° 的角度 |

| 擦拭弯曲 | 使用擦拭模具来定义内半径 |

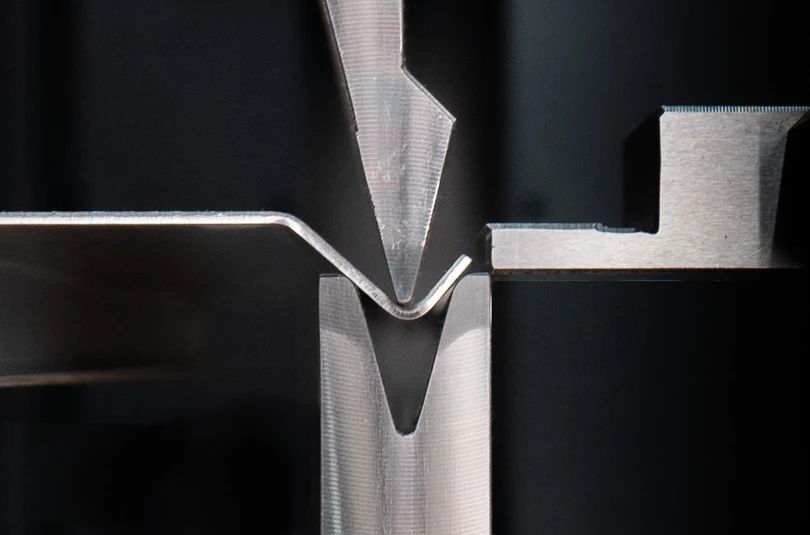

| V型弯曲 | 使用冲头将金属弯曲到 V 形模具上 |

| U型弯曲 | 类似于 V 型弯曲,但使用 U 型模具来加工 U 型部件 |

优点:

- 最终零件具有良好的机械性能

- 对于中小批量生产来说具有成本效益

缺点:

回弹会影响精度

3.2包边

卷边将金属板折叠起来,通常分为两个阶段:

- 弯曲成V形模具

- 在模具中压平以产生下摆

优点:

- 加强边缘

- 改善美观

- 高维控制

缺点:

材料变形的风险

3.3滚动

金属板轧制利用旋转辊减少厚度。它可以分为:

- 热轧:高于再结晶温度

- 冷轧:室温或接近室温

常见应用: 管道、管材、冲压件、盘片、车轮

优点:

- 高速、高效

- 厚度一致

- 可实现严格的公差

缺点:

- 需要较高的初始投资

- 更适合大批量生产

3.4冲压

冲压工艺使用模具和压力机对金属板材进行冷成型。该工艺可能在一次操作中同时完成弯曲、冲孔、压花和翻边等工序。

材料: 不锈钢、铝、黄铜、铜

优点:

- 劳动力和工具成本低

- 轻松实现自动化

- 高重复性

缺点:

- 生产开始后修改模具的成本很高

3.5冰壶

卷边工艺可打造圆形空心边缘,确保安全性和强度。卷边通常分为三个阶段:

- 初始曲线形成

- 滚动曲线

- 卷边闭合

优点:

- 消除锋利的边缘

- 增强组件边缘

缺点:

- 可能会产生毛刺或变形

3.6金属旋压

旋转利用旋转和成型辊在心轴上重塑金属圆盘。

材料: 不锈钢、铝、黄铜、铜

优点:

- 适用于空心、对称形状

- 灵活适用于小批量和大批量

缺点:

- 仅限于同心设计

- 尺寸和形状限制

4.0钣金连接技术

连接对于装配成品部件至关重要。主要方法包括焊接和铆接。

4.1焊接

焊接利用热量、压力或两者兼而有之,将两块金属板熔合在一起。可以添加填充材料来增强接头强度。

常见焊接技术:

| 方法 | 主要特点 |

| 焊条焊(SMAW) | 使用电极棒和电弧,适用于厚金属 |

| MIG焊接(GMAW) | 采用连续电极丝和气体保护,快速、清洁 |

| TIG焊接 | 使用钨电极和保护气体,最适合有色金属 |

笔记:

- 焊条焊接速度很快,但会使薄金属过热

- MIG 非常适合自动化,但不适合户外

- TIG 提供干净的焊接,但需要熟练的劳动力

4.2铆

铆接是一种半永久性、非热连接方法。它包括钻孔和形成铆钉尾部以固定板材。

类型:

| 类型 | 应用 |

| 热铆 | 适用于直径 >10 毫米的钢铆钉(1000–1100°C) |

| 冷铆 | 适用于铝或铜等轻金属或有色金属 |

优点:

- 经济高效且易于检查

- 适用于轻质金属

缺点:

- 增加体重

- 钻孔会削弱结构

- 在机械装配中产生噪音

5.0结论

钣金制造涵盖切割、成型、连接和精加工等工艺,用于生产各种工业和商业部件。选择合适的制造工艺取决于零件的几何形状、材料类型、成本和产量。随着机械和自动化技术的进步,钣金制造工艺不断发展,精度、速度和灵活性均有显著提升。

6.0关于钣金加工的常见问题 (FAQ)

Q1:激光切割和等离子切割有什么区别?

答:激光切割利用聚焦光汽化材料,实现高精度和干净的边缘切割,而等离子切割则利用电离气体熔化导电金属。激光切割更适合切割薄而复杂的部件;而等离子切割则更适合切割较厚、强度较高的金属。

问题2:钣金制造中最常用的材料有哪些?

答:最常见的材料包括不锈钢、铝、低碳钢、铜和黄铜。选择取决于强度、耐腐蚀性、成形性和应用。

问题3:金属板的典型厚度范围是多少?

答:金属薄片的厚度通常在0.006英寸(0.15毫米)到0.25英寸(6.35毫米)之间。较厚的材料被称为板材,较薄的薄片被称为箔材。

问题4:数控折弯在钣金成型中的精度如何?

答:CNC 折弯具有高重复性和严格的公差,通常在±0.1 毫米以内,具体取决于材料和设备。

Q5:钣金装配是焊接好还是铆接好?

答:焊接可提供更坚固、更持久的连接,是结构完整性的理想选择。铆接更适合轻量化、模块化设计,或必须避免热变形的情况。