1.0什么是金属切削?为什么它在制造业中如此重要?

金属切削是一种加工工艺,主要通过塑性变形和剪切去除工件材料,形成细小的切屑。这是机械加工的核心操作,用于将零件加工成精确的尺寸。

配钥匙方法

常见的切割工艺包括:

- 锯切

- 整形/刨削

- 拉削

- 钻孔

- 研磨

- 转弯

- 铣削

尽管工具和机器有所不同,但所有这些过程都依赖于相同的基本机制:施加切削力,引起塑性剪切以去除材料,这种机制通常使用正交切削理论来简化。

然而,铣削或磨削等实际加工过程涉及斜切削,其力学原理更为复杂。虽然正交切削理论提供了一些基本见解,但铣削和磨削等实际加工过程涉及斜切削和更为复杂的力学原理。

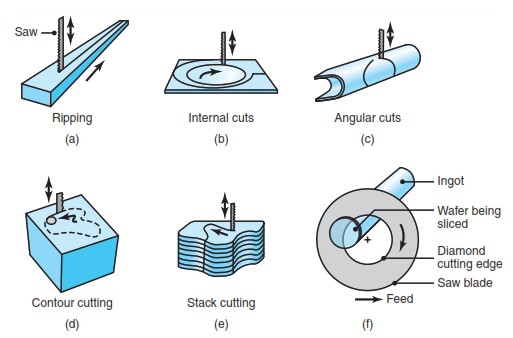

2.0如何在金属切割中使用锯切:锯片类型说明

金属加工中的锯切是什么?

锯切 是一种基本的机械加工工艺,用于将大块原材料切割成更小的可加工部件。这种操作通常使用 带锯机 或融入 数控锯切系统 用于大批量生产。这通常是金属零件制造的第一步,在精密加工之前进行粗切。

金属切割中使用的锯的类型

- 钢锯

- 使用 直的 刀刃 在一个 往复运动.

- 通常手动操作或借助简单的动力辅助操作。

- 非常适合切割小部分或供车间使用。

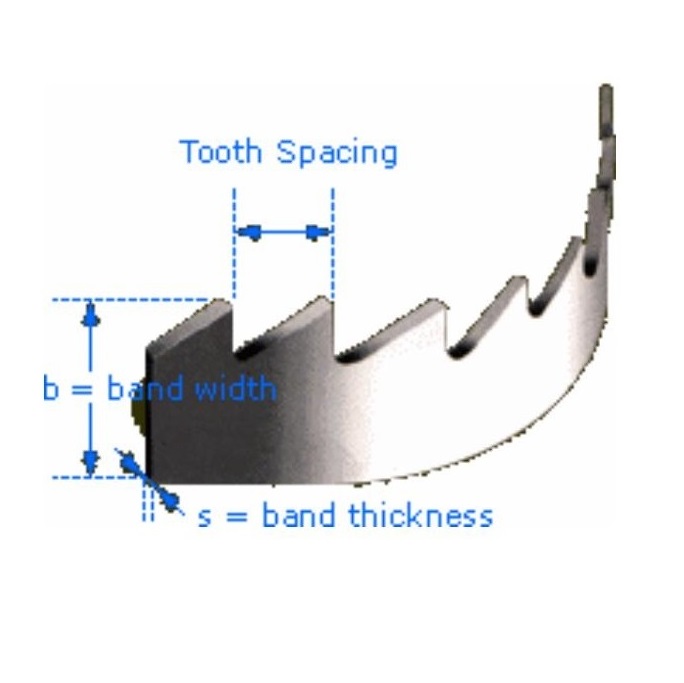

- 带锯

- 特点 环形刀片 移动 连续朝一个方向.

- 适合 连续、精确的切割 各种材料。

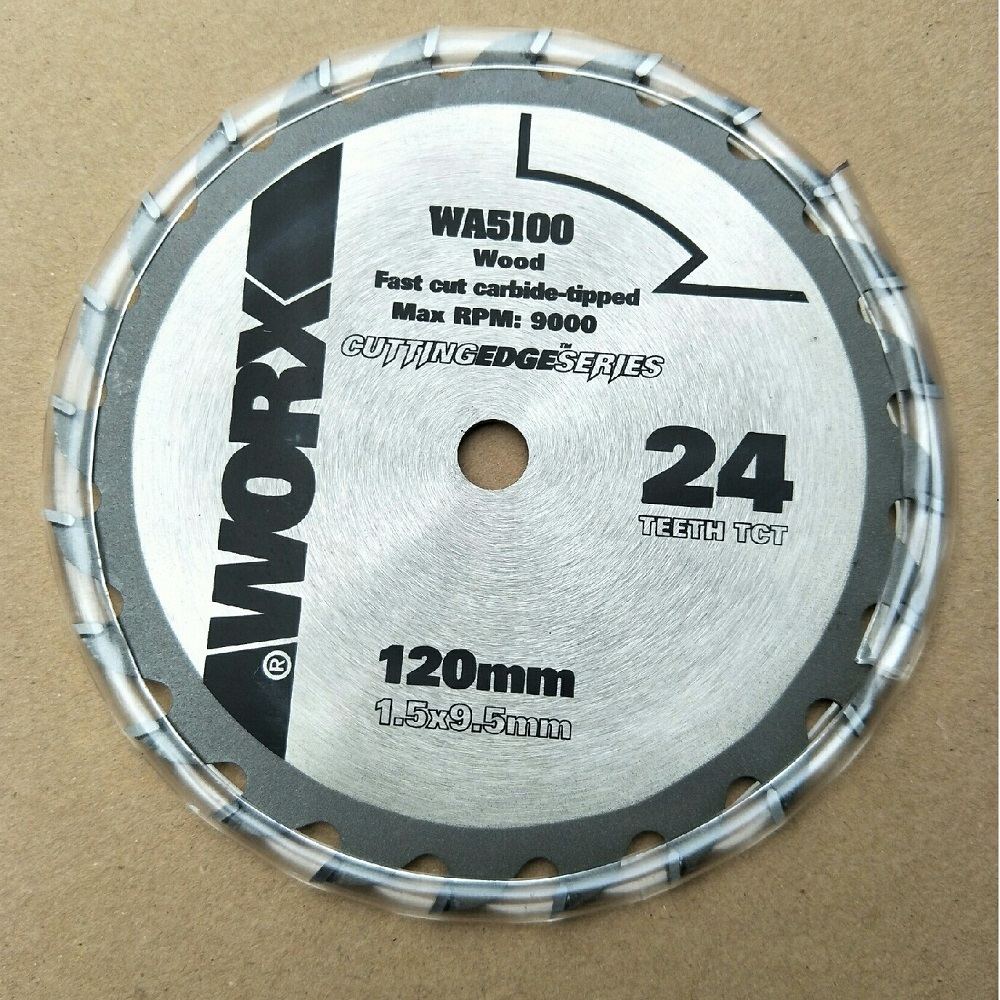

- 圆锯

- 配备 旋转圆盘形刀片.

- 优惠 快速、干净的切割,常用于大批量或便携式作业。

根据材料选择合适的锯片

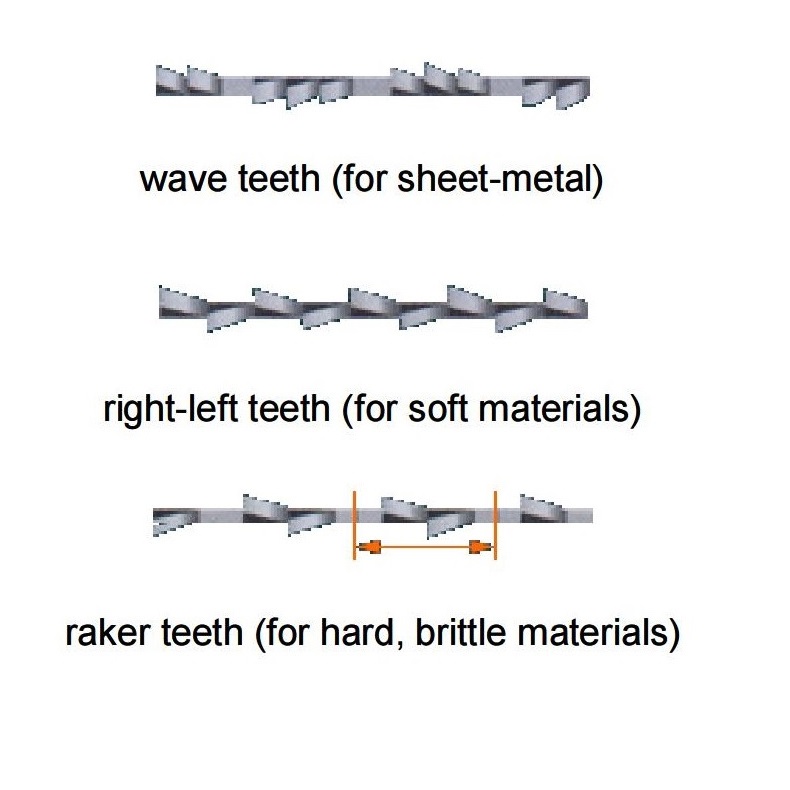

- 波形齿

- 最适合 薄板金属

- 刀片齿呈波浪形,可减少热量并改善切屑排出。

- 左右牙齿(排列牙齿)

- 用于 柔软的 材料 如铝或塑料。

- 牙齿交替改变方向以扩大切口并减少束缚。

- 耙齿

- 通常用于硬质材料,例如合金钢、碳钢或铸铁。

- 齿按图案分组,以实现更平滑的切割和切屑控制。

典型的锯切应用

锯切通常用于:

- 将库存材料粗切至所需长度

- 准备用于车削、铣削或钻孔的毛坯

- 去除铸造或锻造部件上多余的材料

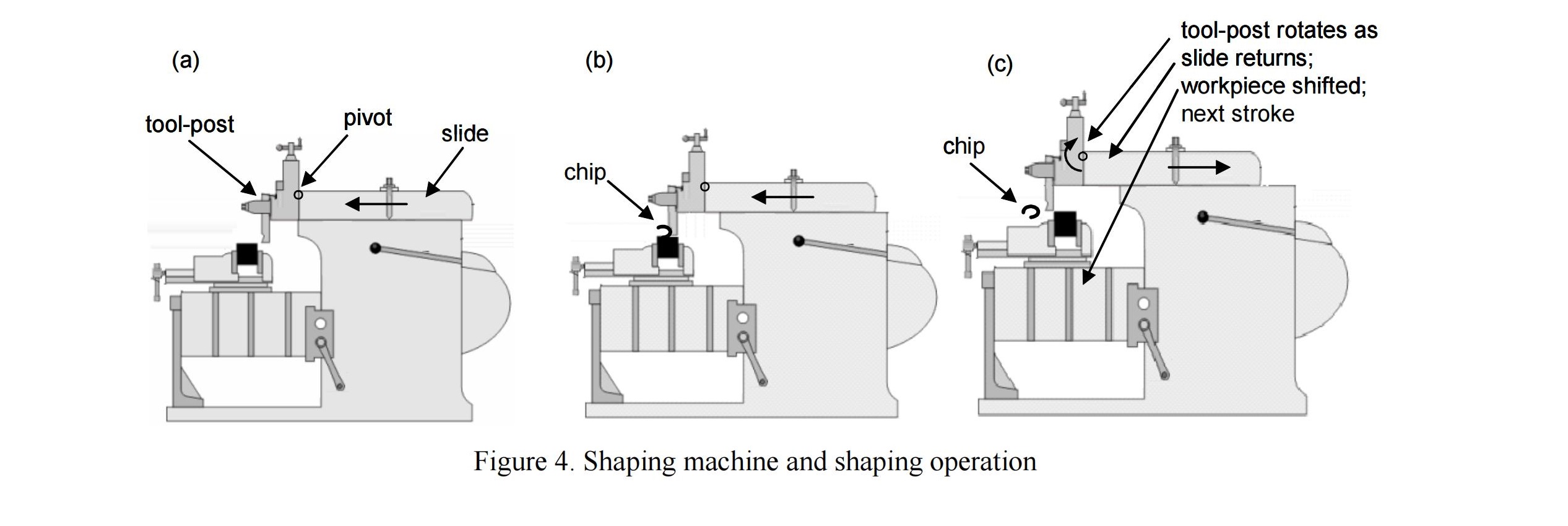

3.0机械加工中的整形是什么?整形机如何打造平整表面

机械加工中的成形是什么?它如何创建平面

成型 是一种使用 单点切削刀具,通常在 机械或液压成型机,或者有时 万能成型车床 用于工具室工作。它主要用于创建 平坦或平面,尤其是在 矩形块 金属。

这些平面通常作为进一步加工操作的基础几何形状,例如 铣削 或者 钻孔.

塑形机的工作原理

- 这 切削刀具 安装在滑架上,沿着来回移动 直线水平路径.

- 只有 向前 中风 执行切割;回程空闲。

- 这 工件保持静止,通常夹在机床工作台上。

- 每次冲程后,工作台可能会稍微进给工件以进行下一次冲程。

金属加工中的成形应用

- 在钢、铸铁或铝块上生产平面。

- 准备工件以进行进一步加工(例如铣削或磨削)。

- 使用特殊工具创建键槽、凹槽或内部槽。

- 适合 中小批量生产 和 修复工作.

塑形的优势

- 简单的机器设计和操作。

- 对于小批量作业或工具室工作来说具有成本效益。

- 通过适当的设置可以产生精确的平面。

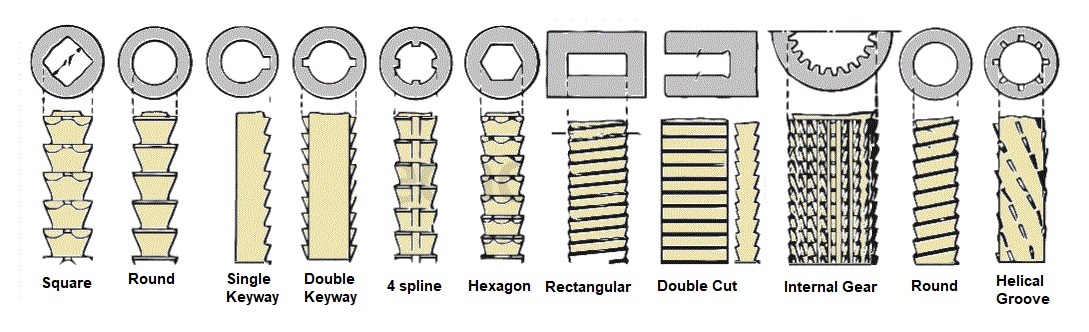

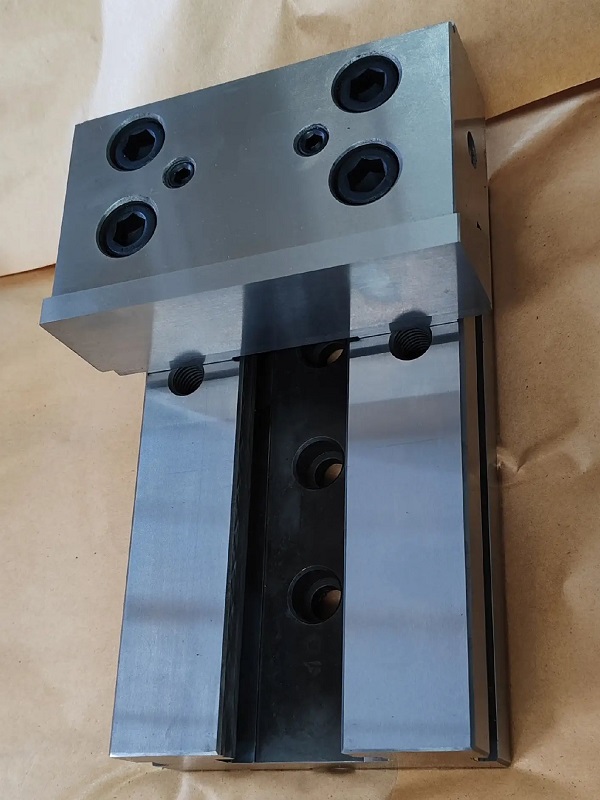

4.0拉削在制造业中是什么?拉削如何加工复杂的内部形状

拉削 是一种高精度、高效率的加工工艺,主要用于 大规模生产 零件 复杂的内部几何形状, 尤其 非圆形孔、花键或键槽。

拉削的工作原理

- 一个 拉刀 由一根长条和一系列 切牙 沿其长度逐渐排列。

- 由于拉刀 拉或推 通过工件,每个齿 去除小碎片 的材料。

- 这 初始牙齿 进行粗切,去除大部分材料。

- 这 最后一颗牙齿 提供 精加工,定义具有高精度和表面质量的精确最终几何形状。

- 这 最后一颗牙齿的形状 与零件所需的最终内部形状相匹配。

拉削的应用

- 加工 键槽, 内部花键, 非圆形孔, 和 插槽

- 常见于以下行业 汽车, 航天, 和 工具

- 适合 大批量生产 需要严格公差的情况

拉削的优点

- 生产 复杂的内部形状 在一个 单程

- 优惠 优异的表面光洁度 和 尺寸精度

- 高的 重复性 和 周期效率 用于大规模生产

5.0机械加工中的钻孔、铰孔、镗孔和攻丝是什么?

钻孔、铰孔、镗孔和攻丝工艺概述

这四种加工方法用于加工不同类型的孔。它们通常使用 钻床, 径向钻机, 或者 CNC加工中心, 根据精度要求,钻孔可形成各种类型的圆孔;铰孔用于提高钻孔的尺寸公差;镗孔使用像车床一样操作的专用机器来切割高精度孔;攻丝在钻孔中形成螺纹。

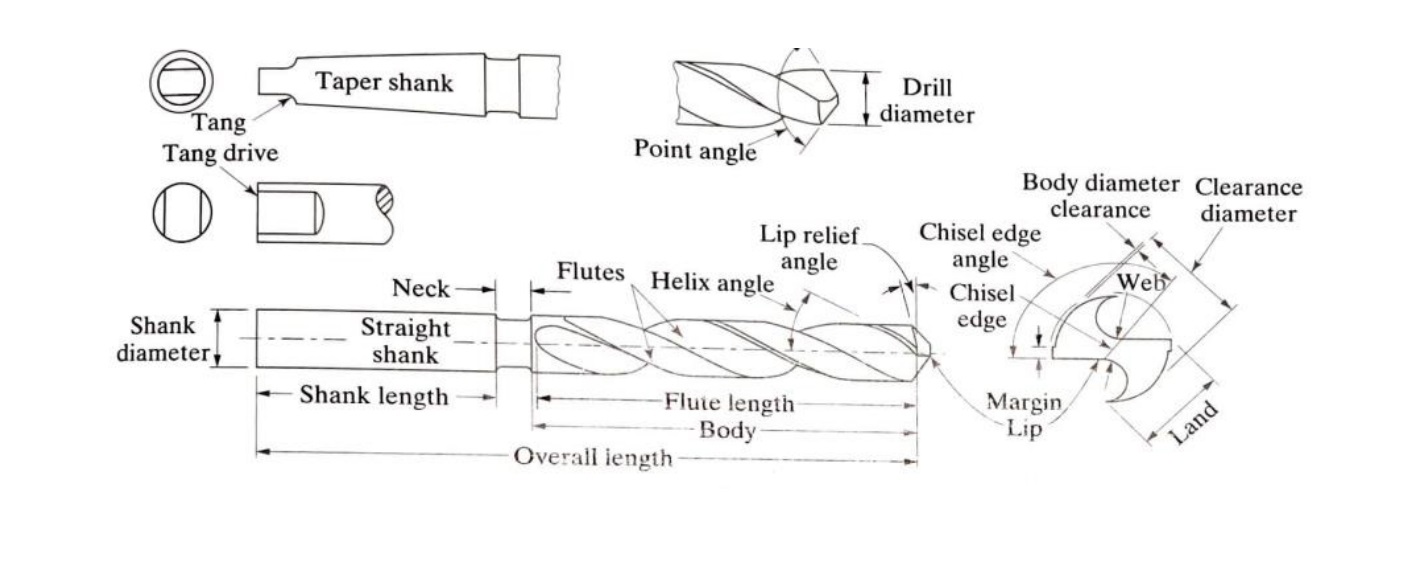

钻孔工作原理:麻花钻的几何形状和切削工艺

常见的麻花钻工具(称为钻头)的几何形状很复杂。它的底部有直齿——这些齿负责大部分的金属切削——圆柱形表面则有弯曲的齿。螺旋齿形成的凹槽称为排屑槽,用于在加工孔时将切屑排出。

钻头尖端的速度为零,因此刀具的这个区域不会进行显著的切削。因此,通常在钻孔前加工一个小孔,称为中心孔。中心孔由称为中心钻的特殊工具制成,这种工具也有助于将钻头与孔的中心对齐。

关于钻井工具和操作的关键事实

- 常见钻头材料:硬化钢(高速钢、氮化钛涂层钢);对于较硬的材料,使用带有硬质合金或 CBN 刀片的钻头。

- 点角选择:用于切削较软材料的钻头的尖角较小,而用于切削硬脆材料的钻头的尖角较大。

- 深孔枪钻:当孔的长径比较大时,需要特殊的导向支撑和长钻头。枪钻用于加工直径为几毫米或更大、长径比高达300的孔,例如枪管。

- 小孔的限制:钻孔不适用于小于 0.5 毫米的孔,因为工具可能会断裂或卡住。

- 孔尺寸精度:由于振动、错位和其他因素,钻孔通常比钻头的测量直径略大。

- 铰孔以实现严格的公差:为了获得精确的孔径,可以先钻一个略小的孔,然后再铰孔。铰孔去除的材料很少,但尺寸精度很高。

- 用于大孔和深孔的铲钻:用于加工大直径或深孔。

- 沉头钻和锪孔钻:这些具有多种直径,可为螺钉或螺栓制作倒角孔或阶梯孔;较大的直径可容纳螺钉或螺栓头。

- 攻丝内螺纹:使用攻丝工具在钻孔中切出内螺纹。

铰孔工艺:提高尺寸公差

铰孔用于钻孔后加工,以提高尺寸公差和表面光洁度。铰孔材料去除率低,切削深度小,但精度高。

镗孔工艺:切割高精度孔

镗孔加工使用类似车床的特殊机床来扩大和精加工孔,使其达到高精度。它适用于要求严格公差和光滑表面的应用。

攻丝工艺:加工内螺纹

攻丝是在钻孔中形成内螺纹。攻丝刀具用于加工内螺纹,而圆柱形零件上的外螺纹则使用攻丝板牙加工。

6.0什么是磨削和其他磨料加工工艺?

磨削和磨料加工概述

磨料加工使用由微小坚硬的晶体材料颗粒制成的刀具。磨料颗粒形状不规则,边缘锋利,会在随机接触点去除极少量的材料。使用大量磨料颗粒可以使切削效果在整个表面保持平均,即使是坚硬或易碎的工件也能获得出色的表面光洁度和尺寸控制。

磨削也广泛用于加工脆性材料,使用各种 磨床, 例如 平面磨床, 外圆磨床, 或者 CNC磨床由于存在随机断裂和开裂现象,因此无法通过常规切割方法轻易加工。

磨削和磨料加工的主要应用

1. 提高其他工艺制造的零件的表面光洁度

- 示例(a):首先通过铣削加工钢制注塑模具;通过使用成形磨具进行手动磨削或通过电磨,可以改善其表面光洁度,从而实现更好的塑料流动。

- 示例(b):汽车发动机气缸的内表面在车床上车削,然后研磨,接着珩磨和研磨,以达到镜面般的效果。

- 示例(c):砂纸用于打磨粗糙的木质表面。

2. 提高零件尺寸公差

- 示例(a):将滚珠轴承锻造成初始圆形,然后在特制的磨模中研磨,以达到极其精确的直径(≤15 μm)。

- 示例(b):刀具由锻钢制成,经过硬化处理,最后研磨以获得锋利的切削刃。

3. 切割硬脆材料

示例(a):半导体IC芯片由硅制成。用金刚石砂轮将一根长的硅晶棒(直径8厘米、15厘米或30厘米,长度可达200厘米)切成薄片。

4. 去除切割过程中不需要的材料

示例(a): 钻铣 通常会在表面边缘留下细小锋利的碎屑,称为毛刺。锥形砂轮可用于去除毛刺。

常见磨料

- 氧化铝和碳化硅:一般用途的普通磨料。

- 超级磨料(CBN 和金刚石粉):用于较硬的材料和高精度应用。

- 关键属性:硬度高,易碎性高。易碎性是指磨料颗粒的脆性,在使用过程中容易断裂并形成新的锋利边缘。

磨具及粘结材料

磨具由树脂、硬化橡胶、金属或陶瓷等材料粘合而成,内含磨粒。粘合材料必须比磨粒软,以便磨损的磨粒能够脱离,并不断露出新的切削刃。

晶粒尺寸和表面光洁度:

粗晶粒(小晶粒尺寸编号,例如 10)可提供较高的材料去除率。

细晶粒(晶粒尺寸较大,例如 100)可产生更好的表面光洁度。

这种粒度分类在砂纸等级中很明显。

磨床类型和操作

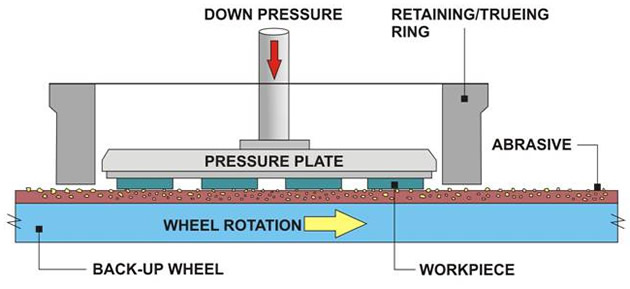

- 平面磨床:加工平面。工件固定在平面上(钢制零件通常采用磁力吸盘),沿 X 轴往复运动,同时砂轮沿 Z 轴下降。

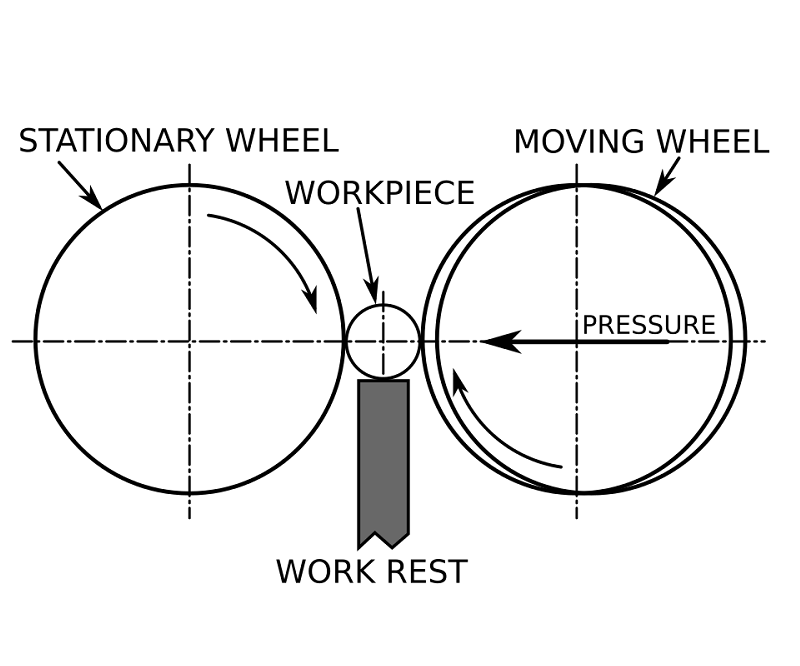

- 无心磨床:用于对尺寸控制有严格要求的圆柱形零件。导轮和砂轮的轴线错开,使零件沿轴向移动,从而控制磨削时间。

- 外圆磨床:用于加工形状复杂的车削件(例如阶梯轴)。特殊形状的砂轮与工件轮廓相匹配。

机械加工中的珩磨是什么?如何提高圆柱形零件的圆柱度?

珩磨可改善圆柱形表面的形状公差,尤其是圆柱度。珩磨工具由一根金属棒和排列成环形的磨石组成,磨石在旋转和轴向移动的同时沿表面进行研磨。珩磨后的表面会呈现出特征性的螺旋状交叉划痕。

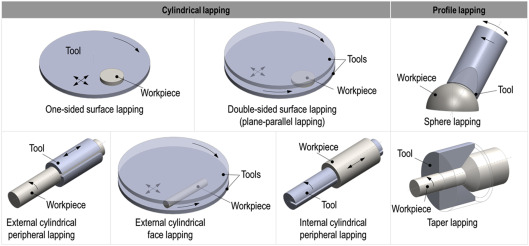

超精细表面精加工的研磨工艺

研磨是一种使用浸渍有极细磨料颗粒的金属、皮革或布料工具进行精加工的工艺。在硅晶片制备过程中,一个扁平的金属盘在工件上方略微旋转,盘内装有含有细磨料颗粒的研磨液。研磨液的运动可产生超精细的表面处理效果,尺寸公差可达≥0.5 μm,表面粗糙度可达0.1 μm。

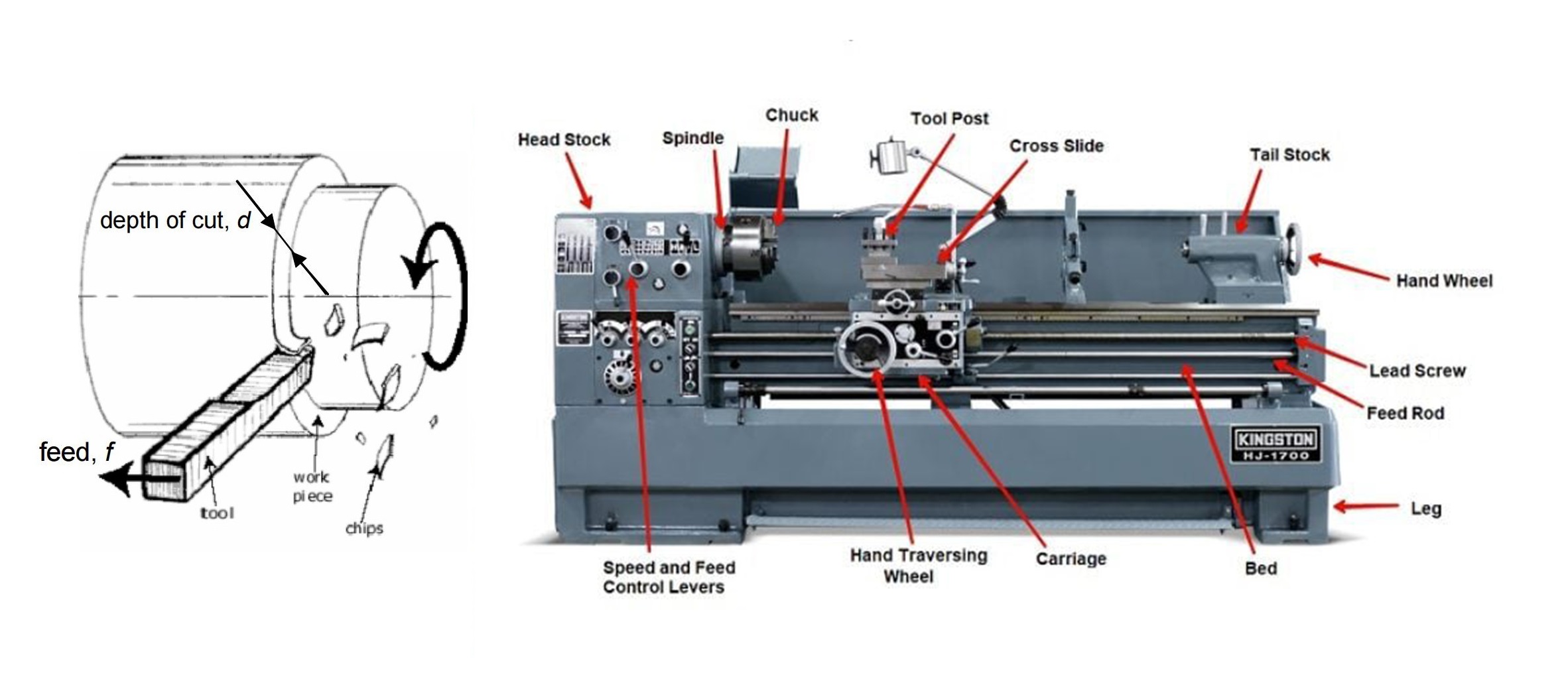

7.0机械加工中的车削是什么?了解车床操作和工件夹持方法

车削工艺概述

车削是一种加工工艺,工件在车床上固定的切削刀具作用下旋转,切削材料并形成旋转形状。工件旋转的同时,切削刀具向工件进给。通常情况下,原材料为圆柱形,加工零件为旋转对称件,这意味着所有车床切削表面均为旋转表面。

车床的常见使用方法有两种:

- 尾座钻孔:安装在尾座上的钻头将刀具送入旋转部件的端面进行钻孔。圆柱形零件夹在卡盘中,高速旋转,尾座轮将刀具送入零件。

- 使用单点切削刀具进行车削:刀架上安装的单点刀具用于切削旋转部件。刀架通过刀架轮沿滑块移动,而横向滑块轮则使刀具靠近或远离旋转轴,从而控制切削深度和进给速度。

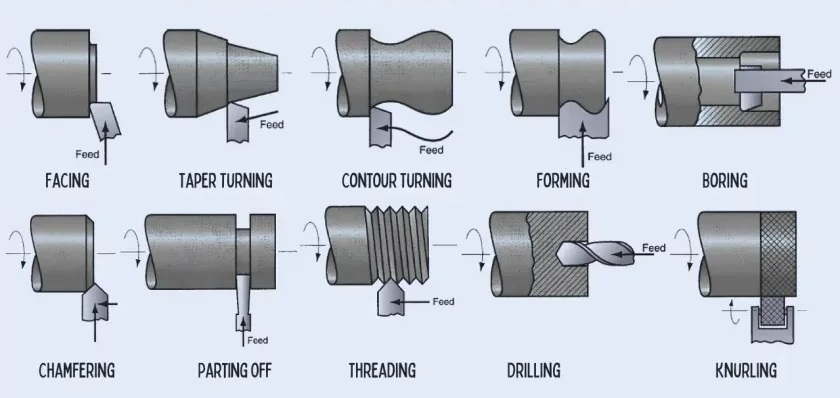

典型的车床切削操作

车削可以通过切割不同的表面产生各种旋转形状:

- 外圆柱面:车削、锥度切削、槽切削、切断、螺纹切削、滚花

- 平面端面:端面加工、端面槽切割、钻孔

- 内圆柱面:镗孔、内槽切削(通过自由平面进行)

只有钻孔操作需要通过沿滑块移动尾座来进给刀具。在其他操作中,棒料被固定在主轴夹具中,另一面自由。对于长棒料,尾座可以使用死点提供额外支撑。

车床加工顺序规划

当对一个工件进行多项操作时,必须精心规划操作顺序,以尽量减少重复装夹。例如,如果两个平面端面都需要端面加工,则至少需要使用卡盘进行两次装夹。

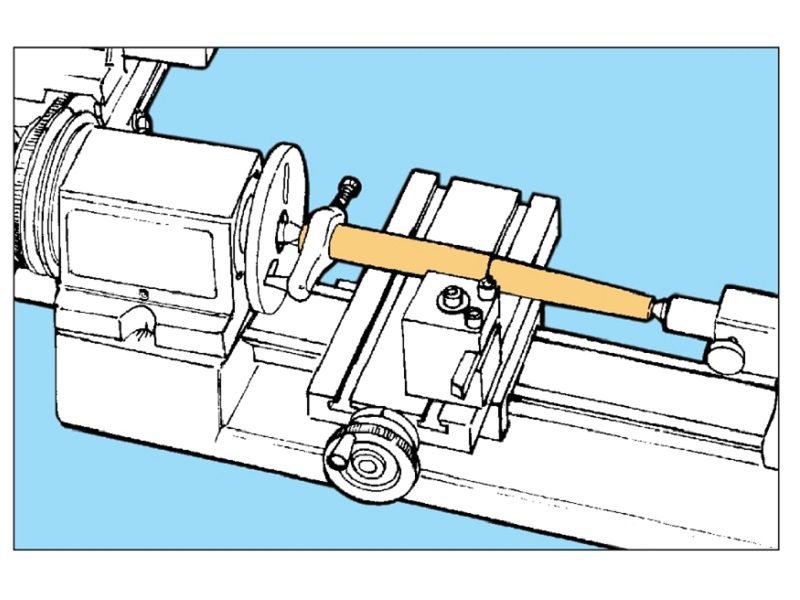

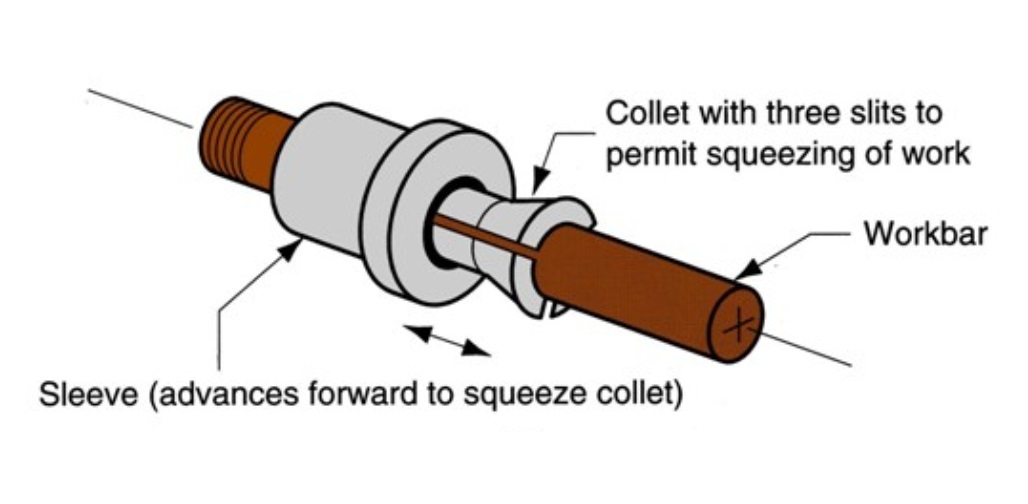

车床的常见工件夹持方法

库存通常使用以下方式之一保持在主轴侧:

- 夹头:常见于自动送料车床。长棒料被逐步加工并切断;夹头松开后,重新夹紧棒料,以便加工下一个工件。

- 三爪卡盘:三个夹爪同时移动,使棒料轴线与主轴保持对齐。可实现以下三种位置:

- 夹紧外圆柱面(标准方法)。

- 从内部用向外的力夹住内部圆柱形表面(例如管子)。

- 通过反转钳口来夹紧不同的台阶高度,从而握住更大的杆。

- 四爪卡盘:允许加工轴线偏移但与零件轴线平行的旋转零件,因为相对的钳口对独立移动。

- 死点和活点支持:可将长部件固定在主轴的活动中心和尾座的死点之间,以确保稳定性。

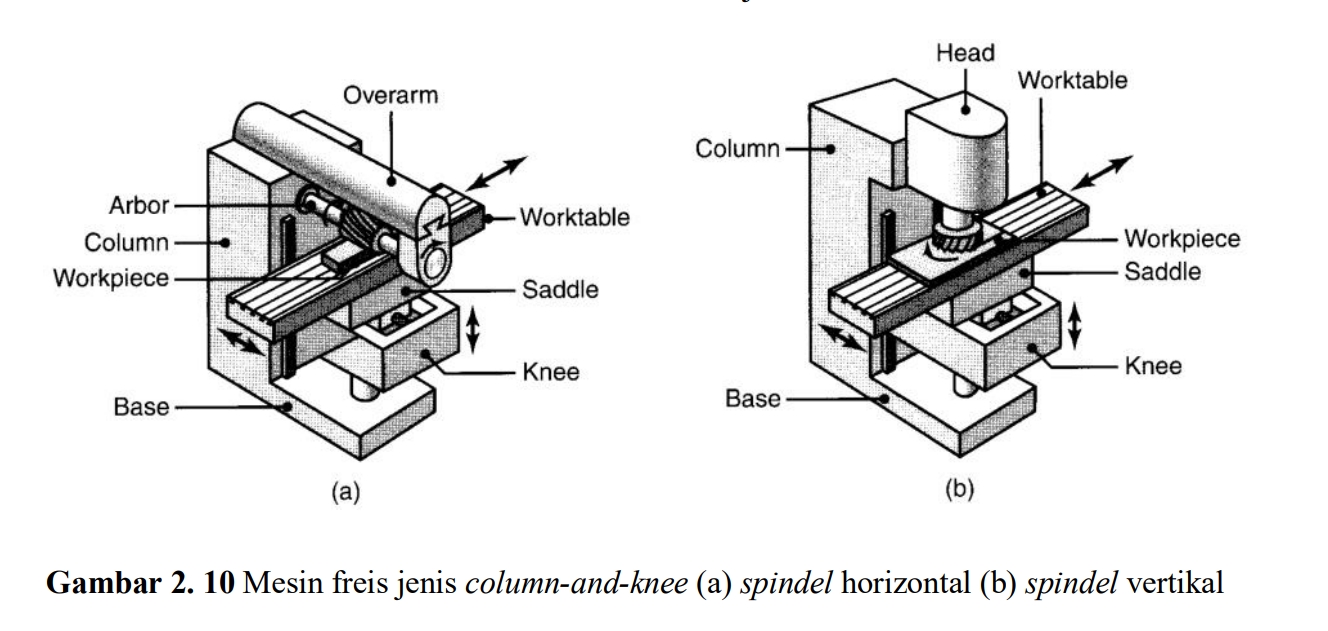

8.0机械加工中的铣削是什么?铣削类型、切削动力学和刀具路径基础知识

铣削工艺概述

铣削是最通用的加工工艺之一,能够加工出各种形状的零件。制造业中使用的模具和冲模很大一部分都是通过铣削加工而成的。

最常见的铣削操作是:

- 板坯铣削

- 面铣

- 端铣

这些操作主要通过所使用的不同切削工具来区分。

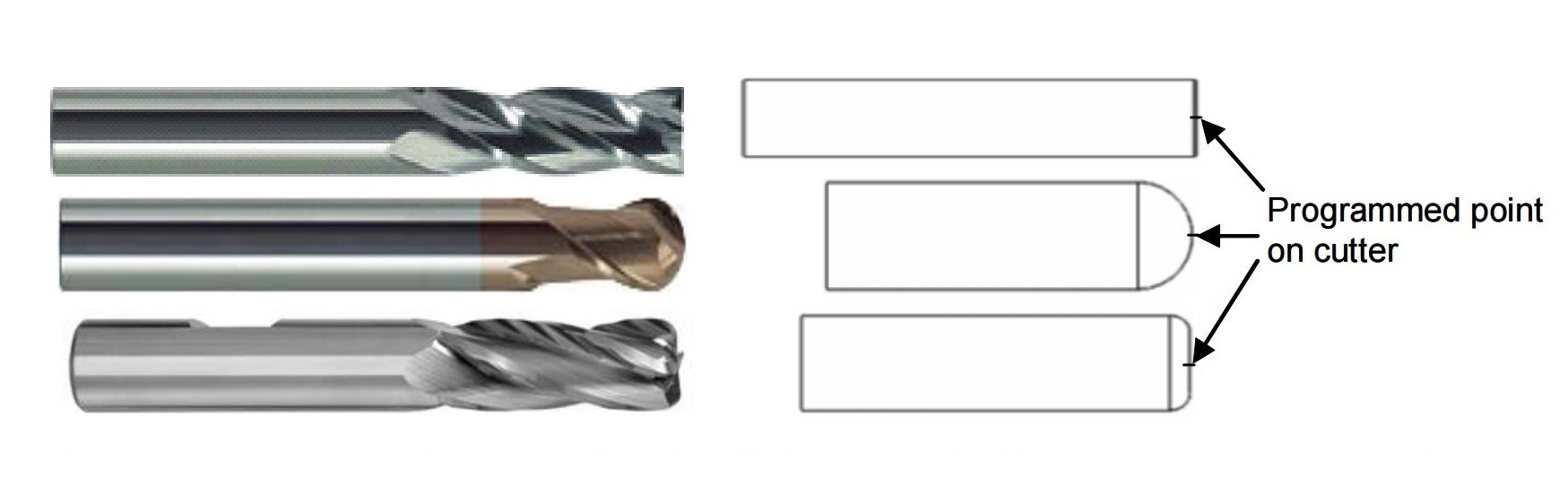

端铣操作和刀具类型

端铣使用专门的工具来产生复杂的几何形状,包括曲面和槽。

- 平端铣刀:用于切割平面或略微弯曲的表面。

- 球头铣刀:提供光滑的表面处理,常用于模具。

- 成型立铣刀(T型槽铣刀):专为切割 T 型槽和其他特殊轮廓而设计。

铣削的工作原理:刀具路径和刀具运动

大多数铣刀具有多个刀齿(2 到 20 个左右),每个刀齿围绕圆柱形刀体形成螺旋线。切削刃的方向决定了刀具的旋转方向和主轴的运动。

工件和刀具运动:工件夹在机床工作台上,工作台沿 X、Y 和 Z 轴移动(通常同时移动),以创建编程的“刀具路径”。虽然零件移动时刀具在空间中保持固定,但这种运动通常称为刀具运动。

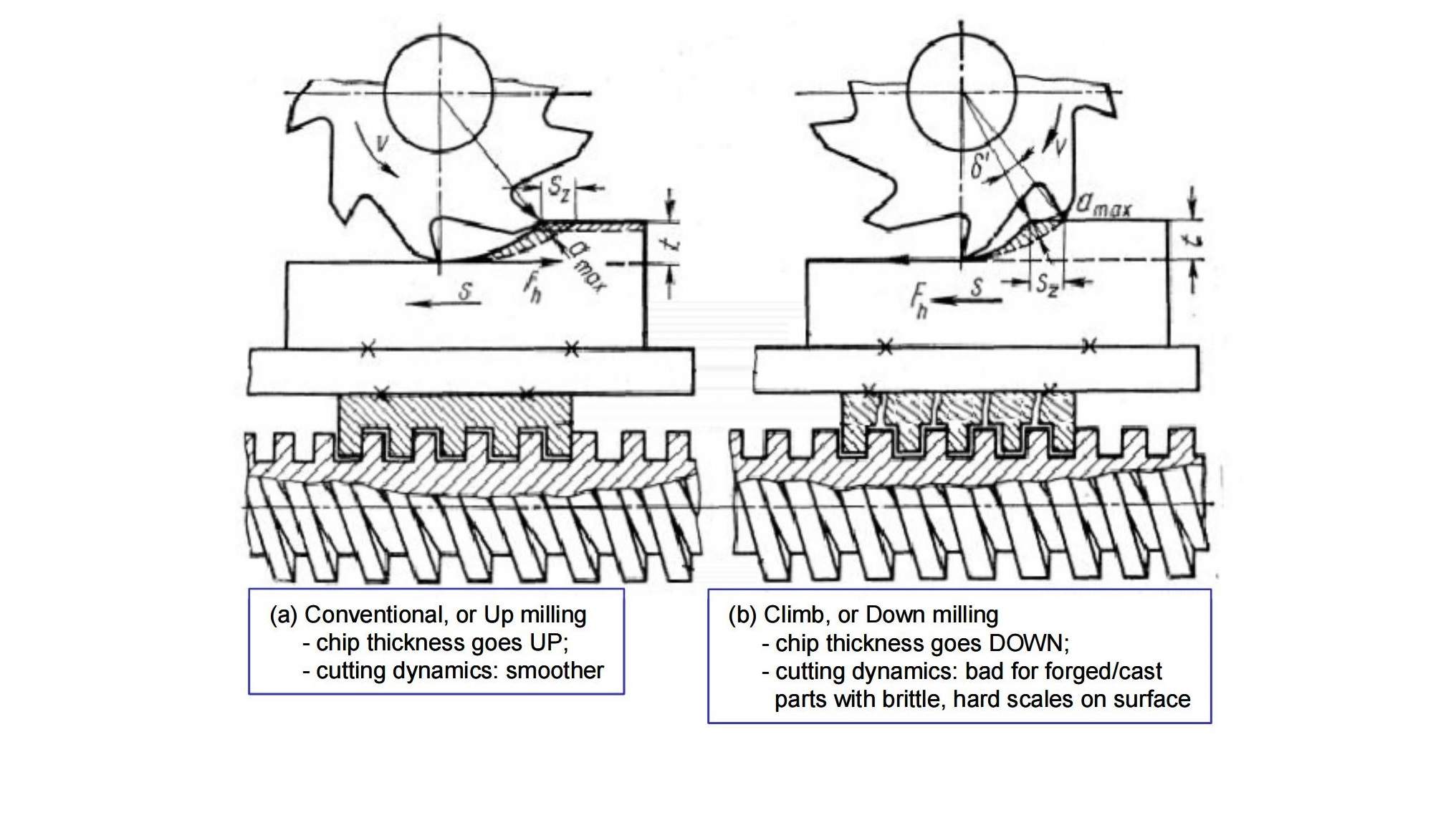

顺铣与逆铣:切削动力学

刀具和工件之间的相互作用根据相对运动而变化:

逆铣

- 齿啮合时,切屑厚度最初为零,然后切屑厚度逐渐增加,在脱离啮合时达到最大值。

- 适用于切割具有坚硬表面氧化物(氧化皮)的锻造或铸造零件,减少初始切削力。

- 然而,在切削开始之前,初始滑动会引起高摩擦、刀具后刀面磨损以及由于塑性变形而导致的应变硬化。

顺铣

- 刀齿以最大切屑厚度与工件啮合,并在切出时逐渐减小切削力。

- 与逆铣相比,可产生更好的表面光洁度和更长的刀具寿命。

- 尽管优化的刀具路径可能会混合上铣和下铣,但它是大多数现代铣削操作的首选。

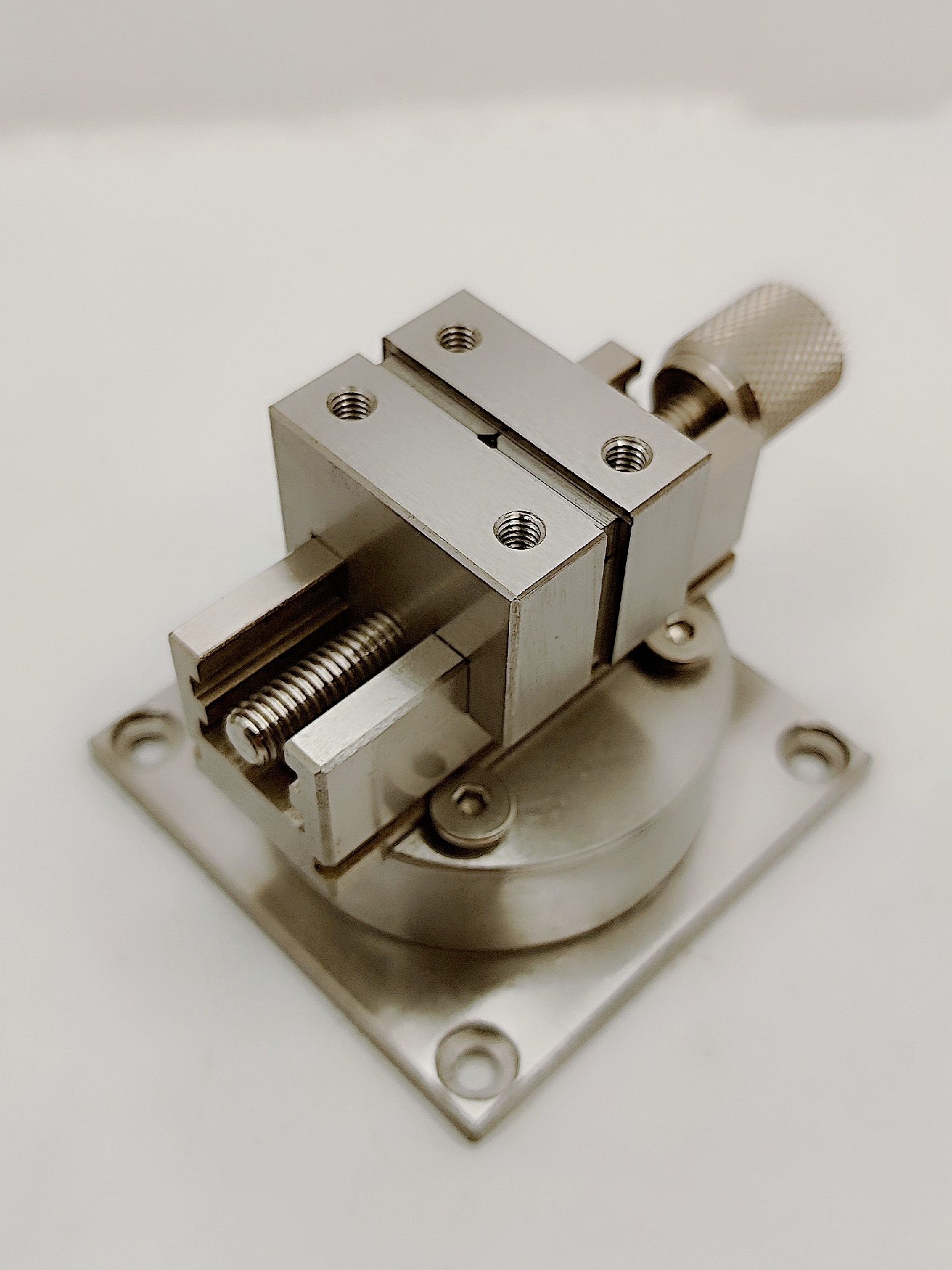

9.0铣削操作的工件夹持:夹具、夹具和设置

铣削加工中常见的工件夹持方法

在铣削操作过程中,通常使用几种类型的夹具来牢固地固定零件:

- 钳住:一般铣削应用中最常见的夹具。

- 直接夹紧在机床工作台上:可以使用沿工作台长度的 T 型槽将零件直接夹紧到机器工作台上,以定位和固定夹具。

- 索引虎钳:允许快速旋转零件,使不同的表面暴露于铣削工具,从而提高加工多个面时的效率。

了解铣削操作中的设置

如果铣刀需要接触零件的不同表面或面,则可能需要松开并重新装夹零件。每个固定位置称为 设置.

- 每个设置有多个工具:在一次设置中,可以使用多种切削刀具来加工不同的特征。

- 零件位置和机器坐标:每当设置或工具发生变化时,机械师必须定位零件,确定零件相对于工具的坐标。

- 机床工作台反馈:铣床工作台提供沿 X、Y 和 Z 轴的相对运动反馈。正确定位零件可确保工作台精确移动,这对于实现精确的特征尺寸至关重要。

10.0常见问题 (FAQ)

1.什么是金属切削?为什么它在制造业中很重要?

金属切削 切削是利用切削力去除工件材料的过程,切削力会导致塑性变形和剪切。切削在制造过程中至关重要,有助于加工出尺寸精确、表面光洁度高的零件。

2.金属切削工艺主要有哪些类型?

主要方法包括:

- 锯切

- 整形/刨削

- 拉削

- 钻孔

- 研磨

- 转弯

- 铣削

3. 锯切在金属切割中是如何工作的?

锯切用于将原材料粗略地切割成更小、更易于处理的尺寸。这通常是进行更精密加工之前的第一步。

锯的种类:

- 钢锯:手动或电动直往复式刀片。

- 带锯:连续环形刀片,适合稳定切割。

- 圆锯:快速旋转的圆盘形刀片,可实现干净的切割。

刀片类型:

- 波齿:适用于薄金属板。

- 左右牙齿:适用于铝或塑料等软材料。

- 耙齿:适用于碳或合金钢等硬质材料。

4.机械加工中的成型是什么?

整形加工使用单点切削刀具往复运动来创建平面。这种方法非常适合在矩形块上加工出平面。

5. 什么是拉削?何时使用拉削?

拉削是一种高精度加工方法,用于加工键槽、花键或非圆形孔等复杂的内部形状。它非常适合要求严格公差的批量生产。

6. 钻孔、铰孔、镗孔、攻丝有什么区别?

| 过程 | 目的 |

| 钻孔 | 创建初始圆孔。 |

| 铰孔 | 提高孔径精度。 |

| 无聊的 | 将孔扩大至高精度。 |

| 窃听 | 在钻孔中切割内螺纹。 |

7. 钻井作业使用什么工具?

- 麻花钻:最常见,带有用于排屑的凹槽。

- 中心钻:开始打孔并确保对齐。

- 枪钻:适用于深孔、高纵横比孔。

- 铲钻:适用于大直径或深孔。

- 埋头孔/沉头孔:适用于阶梯孔或倒角孔。

- 水龙头:用于内螺纹。

8. 什么是研磨?何时使用研磨?

磨削是一种磨料加工工艺,用于:

- 实现高表面光洁度

- 提高尺寸精度

- 切割硬/脆材料

- 去除毛刺和表面缺陷

它使用带有粘合磨料颗粒(如氧化铝或金刚石)的工具。

参考

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate