在现代金属加工中, 滚动 轧制是一种至关重要的成形工艺。它不仅广泛应用于钢铁生产,还在铝、铜、钛等各种金属的加工中发挥着核心作用。本文简要概述了金属轧制的定义、历史发展及其在工业制造中的核心作用。

1.0什么是金属轧制?

在冶金工程中, 滚动——也称为辊压成型或压延——是指将金属锭通过旋转辊子进行成型的过程。当金属在操作过程中温度超过其再结晶点时,该过程被称为 热轧;否则,它被称为 冷轧.

轧制是一种金属变形技术,利用一对或多对旋转的轧辊对材料施加压缩力,从而减小材料厚度或改变其横截面形状。轧制通常应用于长工件,例如板材、棒材和带材。

推荐阅读:什么是热轧卷(HRC)?

1.1流程简史

轧制技术起源于16世纪末的欧洲,最初用于加工贵金属。随着工业革命的到来,轧制工艺迅速成为钢铁行业的主导工艺。20世纪,现代轧机的出现进一步提高了生产能力和精度,为轧制工艺的自动化和智能化铺平了道路。

1.2轧制的工业作用

在所有金属成形技术中,轧制占据主导地位。据行业统计,约有90%的金属材料在生产过程中都要经过轧制。轧制是将金属铸锭转化为可用产品(例如钢板、钢带和钢棒)的主要方法。

1.3热轧:金属轧制的第一步

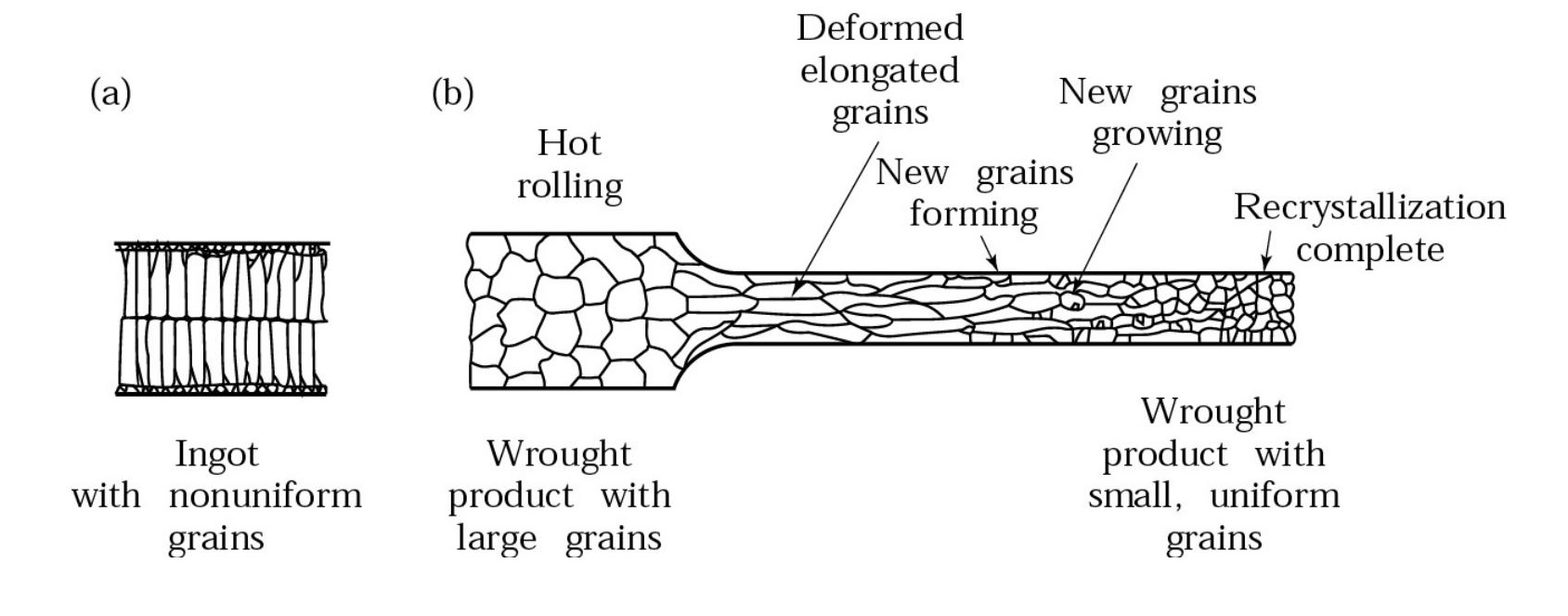

在实际生产中,轧制过程通常始于 热轧热轧在金属的再结晶温度以上进行,可以粉碎和细化材料内部的粗晶粒,提高材料的机械性能、密度和可加工性。

通过热轧,脆性多孔的铸造组织转变为致密的锻造组织。这一步骤为冷轧、热处理或精密加工等后续工序奠定了坚实的基础。

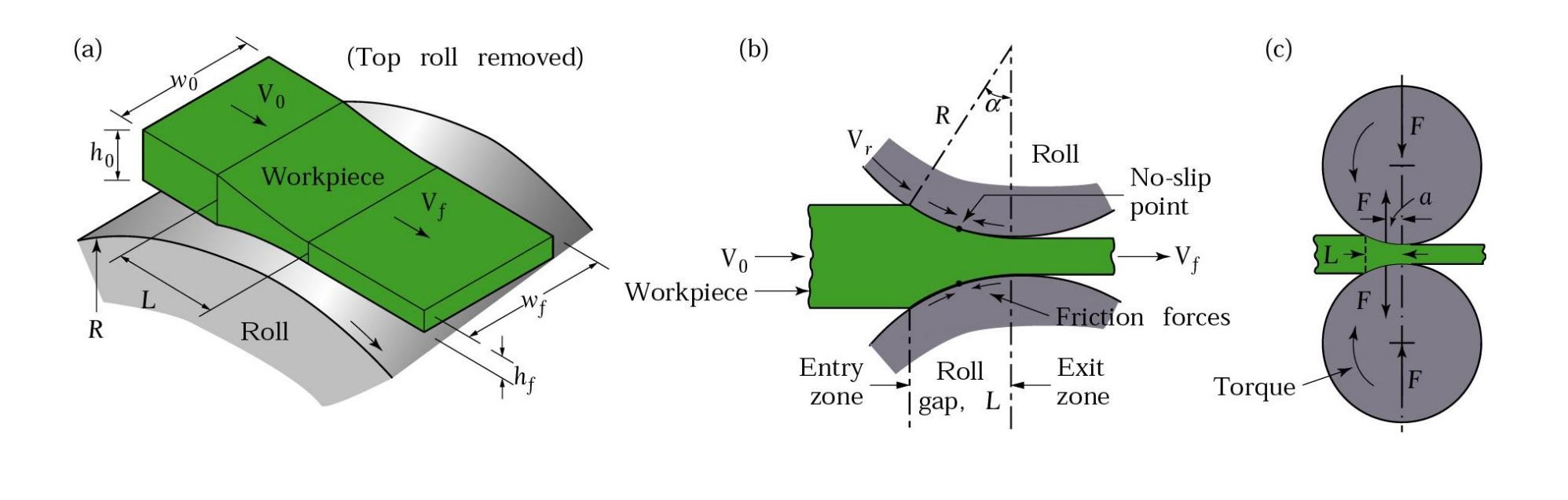

2.0平轧:最基本的轧制工艺

在金属轧制操作中, 平轧 是最常用、最基本的形式。它主要用于减小金属板坯的厚度,同时略微增加其宽度。由于旋转的上下辊施加均匀的压缩力,该工艺通常也被称为 普通轧制.

该过程涉及几个关键技术参数:

- 初始厚度: h₀

- 最终厚度: h_f

- 辊带接触长度: 左

- 辊面速度: 电压

- 带钢入口速度: V₀

- 带钢出口速度: 速度

在轧制过程中,存在 中立点——沿接触弧线,带钢速度等于辊面速度的位置。该点将接触区划分为“前滑区”和“后滑区”。

与平轧相关的主要数学表达式包括:

草稿 (厚度减少):

h₀ − h_f

最大吃水量:

h₀ − h_f = μ²R

在哪里 μ 是辊子和金属之间的摩擦系数

和 R 是滚动半径

虽然轧制的主要目的是减少厚度,但 体积守恒原理 带钢宽度会略有增加,通常在2%左右。体积关系表达式为:

h₀ × V₀ × w₀ = h_f × V_f × w_f

基于以下常见假设: w_f ≈ 1.02 × w₀

这种近似对于理解材料流动和保持轧制产品的尺寸精度至关重要。

2.1轧制力和功率分析

在平轧工艺中, 轧制力 轧制力是影响设备设计、能耗和工艺优化的关键参数。在理想条件下(忽略摩擦),轧制力可采用以下公式估算:

F=L×w×Y_avg F = L w Y_avg

在哪里:

- F:轧制力

- 左:辊与带材的接触长度

- 西:平均条带宽度

- Y_avg:变形区平均真实应力

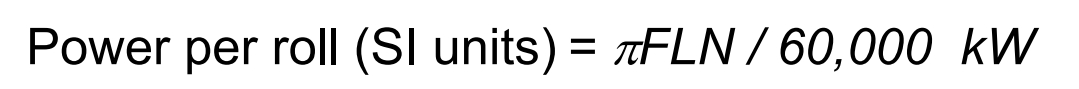

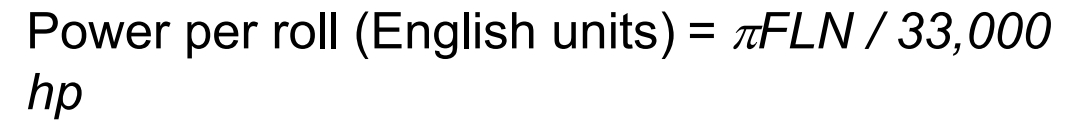

在工业应用中,估算驱动轧辊所需的功率也至关重要。轧制功率可按下式计算:

国际单位制(千瓦):

英制单位(马力):

在哪里 北 是滚筒旋转速度(RPM)。

2.2降低轧制力和轧辊变形的方法

为了减少轧制力并最大程度地减少轧辊挠度,可以采用以下几种工艺策略:

- 降低摩擦系数(例如润滑)

- 使用较小直径的滚轮来减少接触面积

- 减少每次通过的减少量

- 提高轧制温度以降低材料强度

- 施加纵向带材张力(入口后张力和出口前张力)

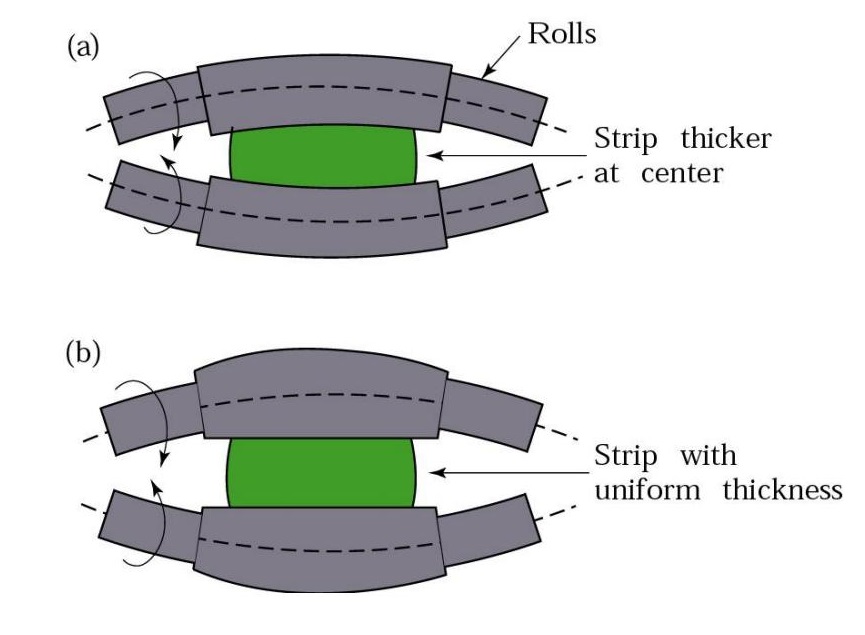

- 研磨辊冠(通常中心比边缘高约 0.25 毫米)

- 使用模拟冠部控制通过辊弯来诱导中心鼓胀

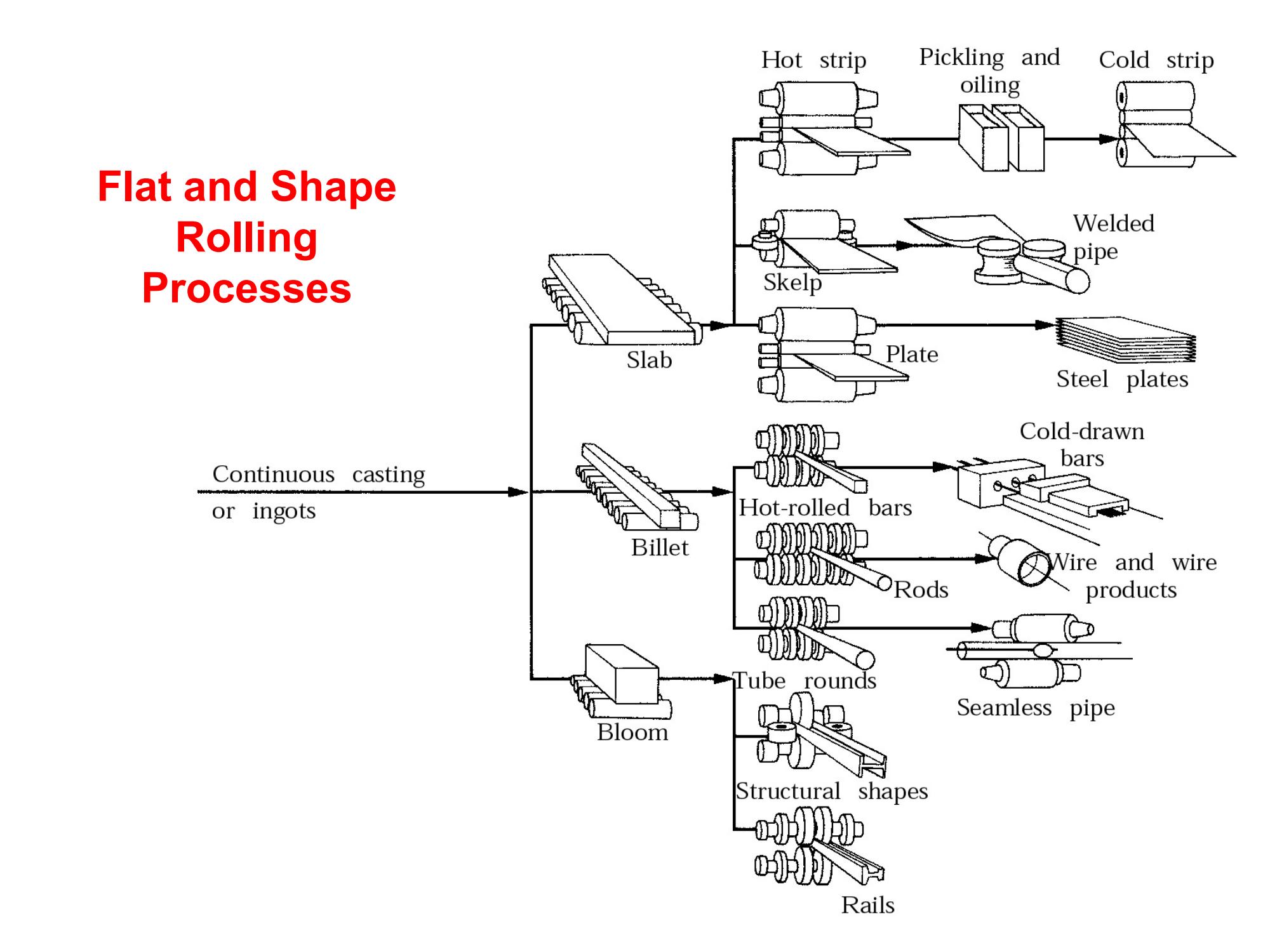

3.0轧制工艺类型

在扁平轧制生产中,初始阶段通常涉及 热轧将铸锭或连铸坯转化为可变形的中间产品

- 盛开:用于后续型材轧制(例如工字钢、钢轨)

- 板坯:用于制造板材或冷轧板

其他常见的轧制工艺包括:

- 冷轧:在室温下进行,以提高尺寸精度和表面质量

- 包裹滚动:同时轧制多层金属,提高效率

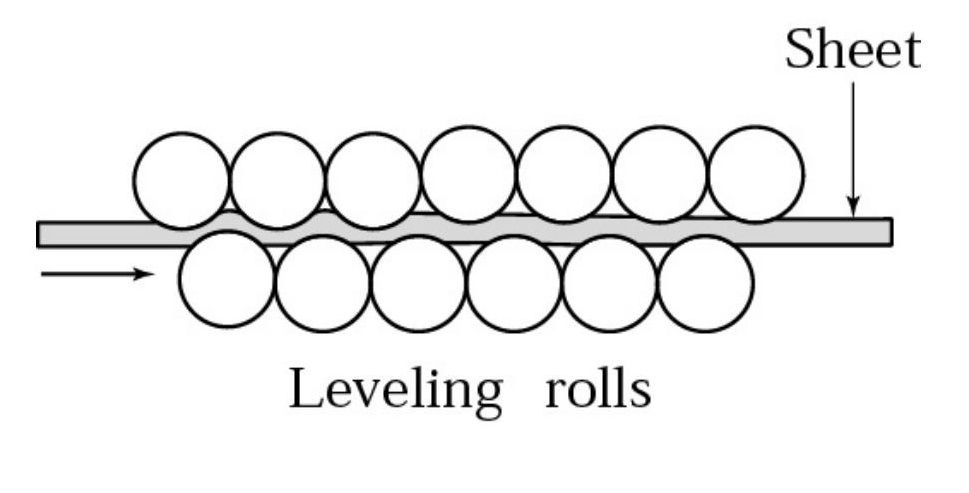

- 平整轧制:提高平整度并降低板材的残余应力

- 矫直轧制:致力于提高板材平整度

4.0常见的轧制缺陷

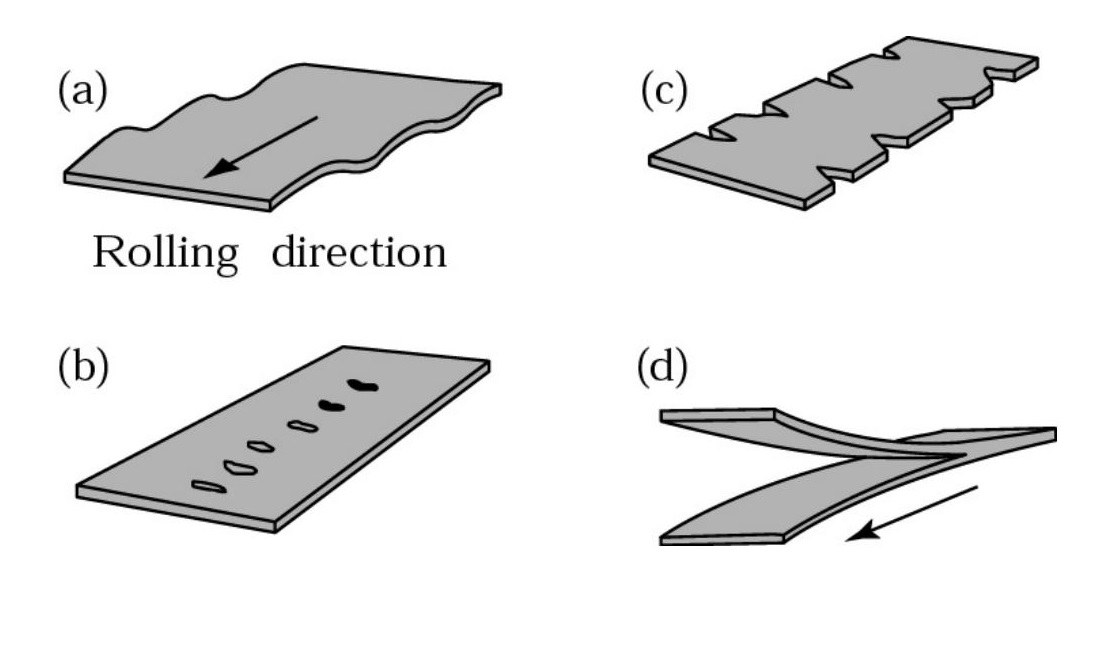

虽然平轧工艺已经非常成熟,但在实际生产过程中仍可能出现几种典型的缺陷:

- 表面缺陷:包括水垢、锈斑、划痕、凹坑和裂纹

- 波浪形边缘:由于辊弹性变形导致带钢边缘过度伸长所致

- 中心分裂:带材中心部分撕裂,通常是由于张力控制不平衡造成的

- 边缘裂纹:由于材料延展性不足或应力集中导致

- 鳄鱼:一种类似于张开的下颌的断裂模式,由坯料内部结构不均匀或变形不一致引起

为了便于识别,这些缺陷通常会配上插图。例如,教育资料中通常会引用图 13.8,其中显示:

(a)波浪形边缘

(b)中心分裂

(c)边缘裂纹

(d)鳄鱼皮

通过适当控制工艺参数和使用在线检测系统,可以有效预防或早期发现大多数轧制缺陷。

5.0轧制产品的特性

轧制产品具有一系列物理和几何特性,这些特性直接影响其后续加工性能和最终使用性能:

残余应力:轧制过程中塑性变形不均匀可能会引入内应力,影响平整度和后续加工过程中的变形

厚度公差:

冷轧板:控制精度高,通常在±0.1至±0.35毫米(约±0.004至±0.014英寸)范围内

平整度公差:

冷轧:±15 毫米/米(约 3/16 英寸/英尺)

热轧:±55 毫米/米(约 5/8 英寸/英尺)

表面粗糙度:

热轧:表面粗糙度可与砂型铸造媲美

冷轧:表面光滑,适合电镀、喷漆等精加工工艺

厚度指定:通常用“规格号”表示——数字越小,板材越厚(例如,10 规格比 20 规格厚)

6.0常见的轧机类型

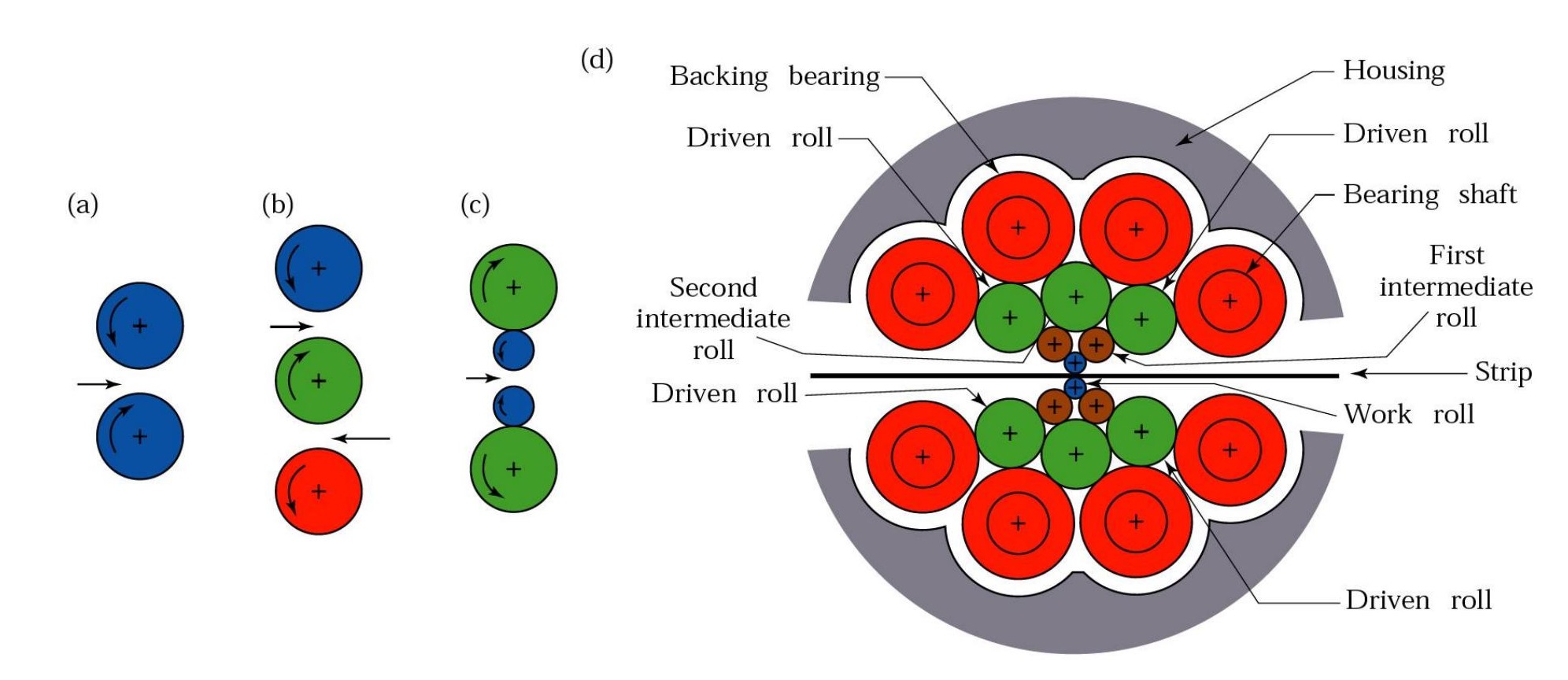

不同的轧制工艺需要不同类型的轧机结构。主要分类包括:

- 双辊轧机:最基本的类型,通常用于粗加工或实验室用途

- 三辊轧机:采用上、中、下辊交替送料方向,提高效率

- 四辊轧机:将大型支撑辊与小型工作辊相结合,以提高刚性和尺寸精度

- 多级(森吉米尔)轧机:采用多支支撑辊支撑小直径工作辊,适合超薄材料的高精度冷轧

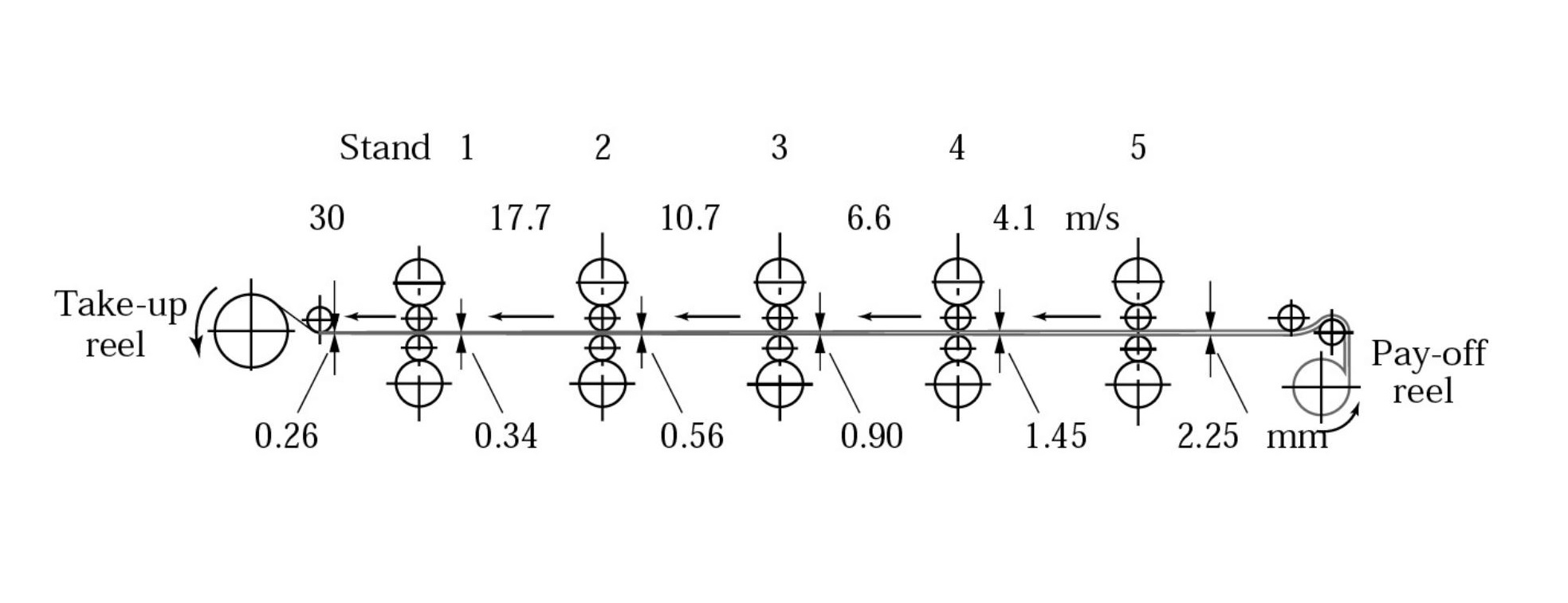

- 连轧机:由多个机架按顺序排列组成,用于连续多道次轧制,常用于大规模冷轧生产

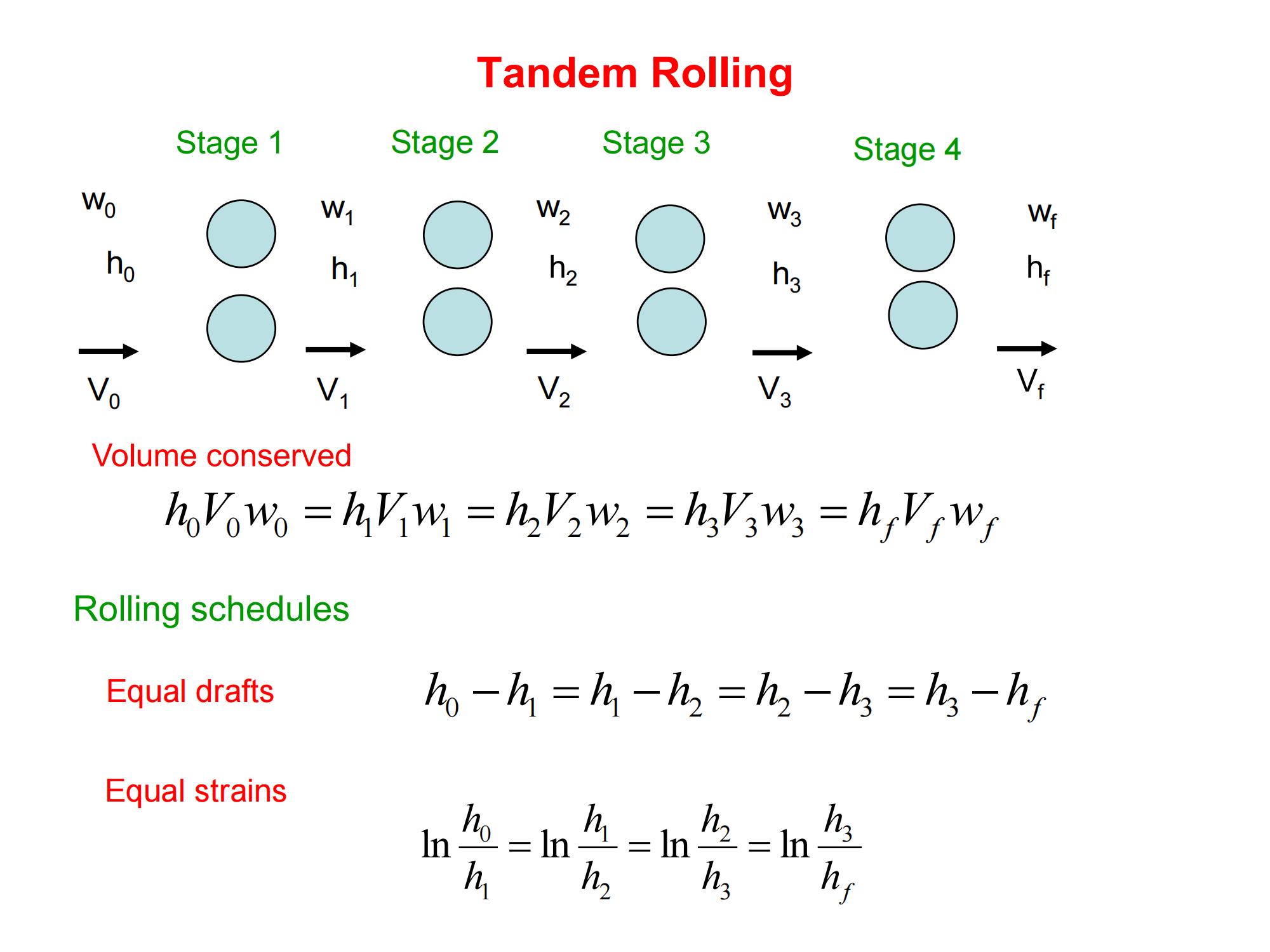

滚动遵循体积守恒原理:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

在实践中,控制通常是通过均等减少或均等应变策略来实现的:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0专门的轧制工艺

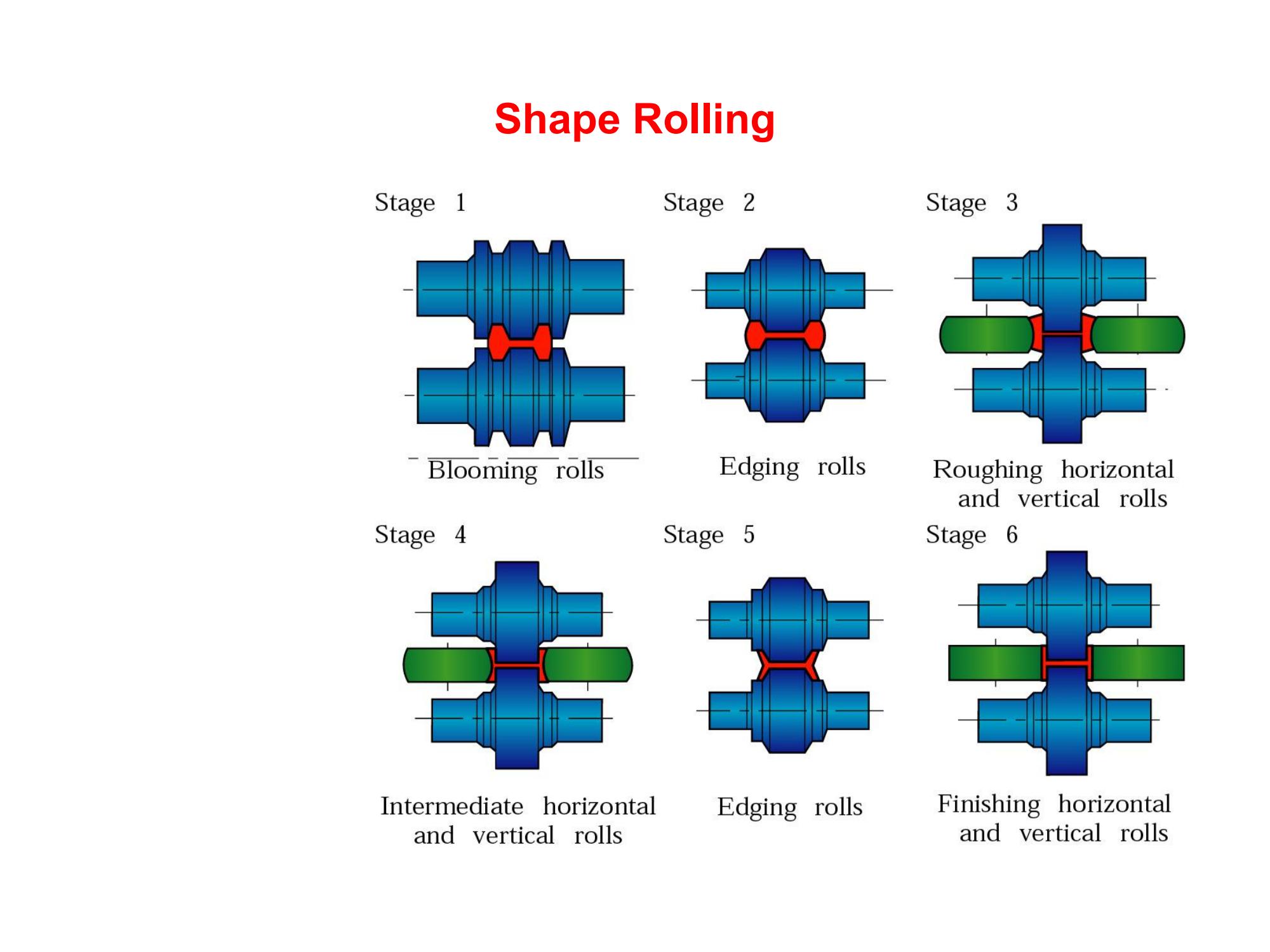

除了平面轧制外,金属轧制还包括几种特殊形式,以满足不同的零件几何形状和应用要求:

- 形状滚动: 板坯经过槽形辊形成工字钢、槽钢、铁轨等复杂的横截面轮廓。

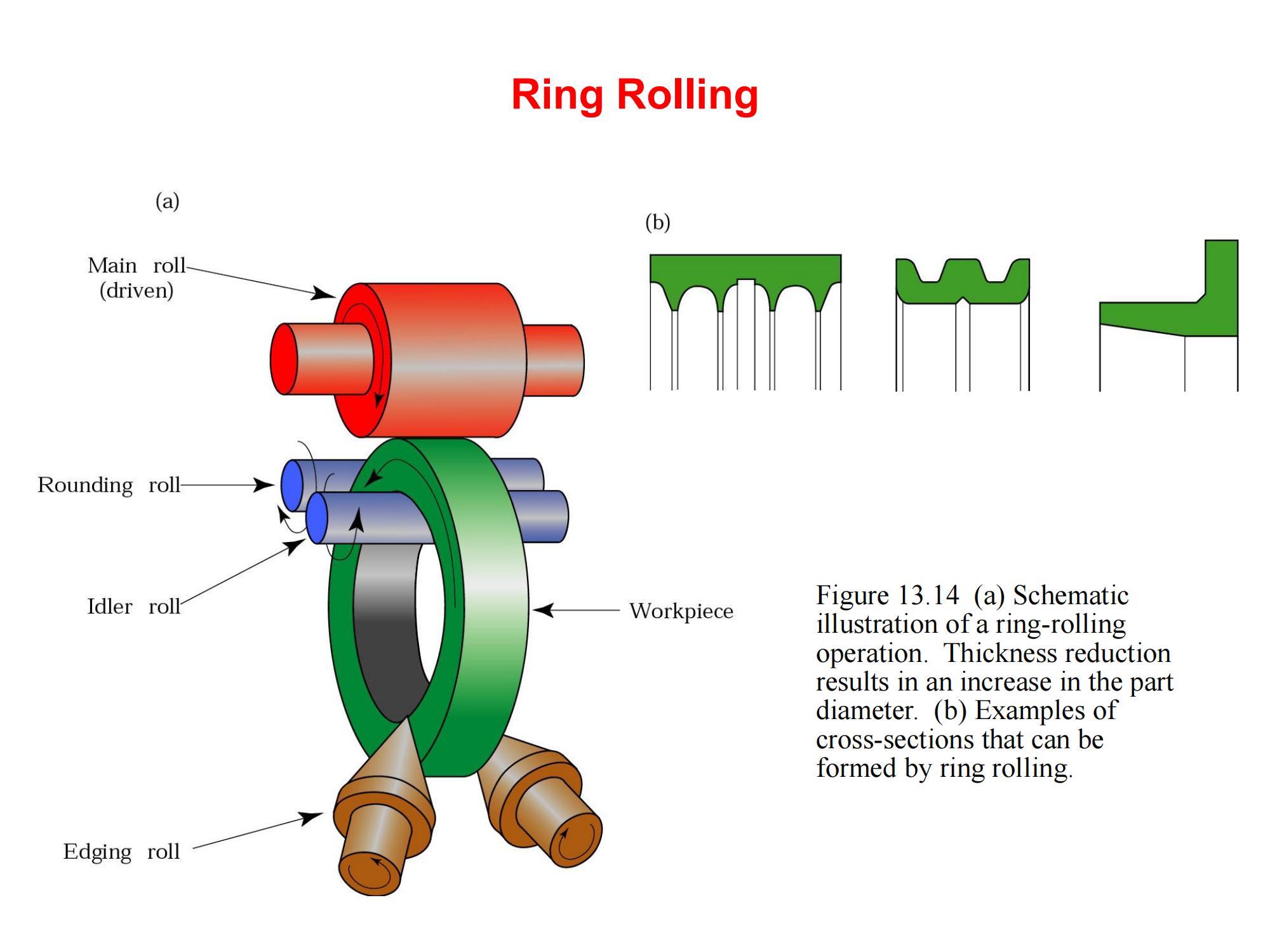

- 环轧: 如图13.14所示,减小环形毛坯的厚度以增大其直径。该工艺广泛用于制造齿轮圈和轴承座圈等零件。

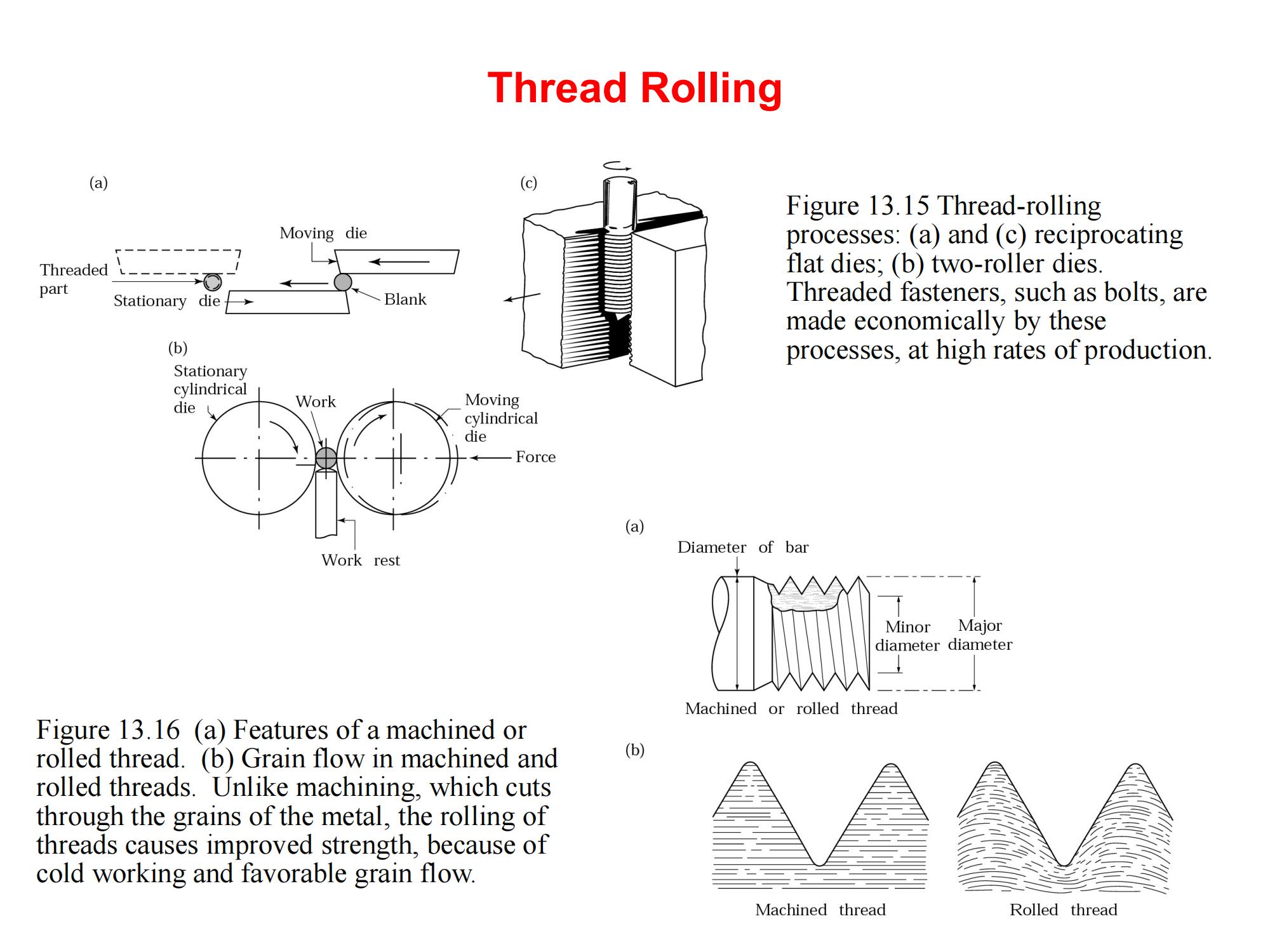

- 螺纹滚压: 螺栓等螺纹紧固件是使用平模或滚模成型的(见图 13.15)。

与切削工艺不同,螺纹滚压不会切断晶粒流动(见图 13.16),从而显著提高螺纹的强度和疲劳寿命。

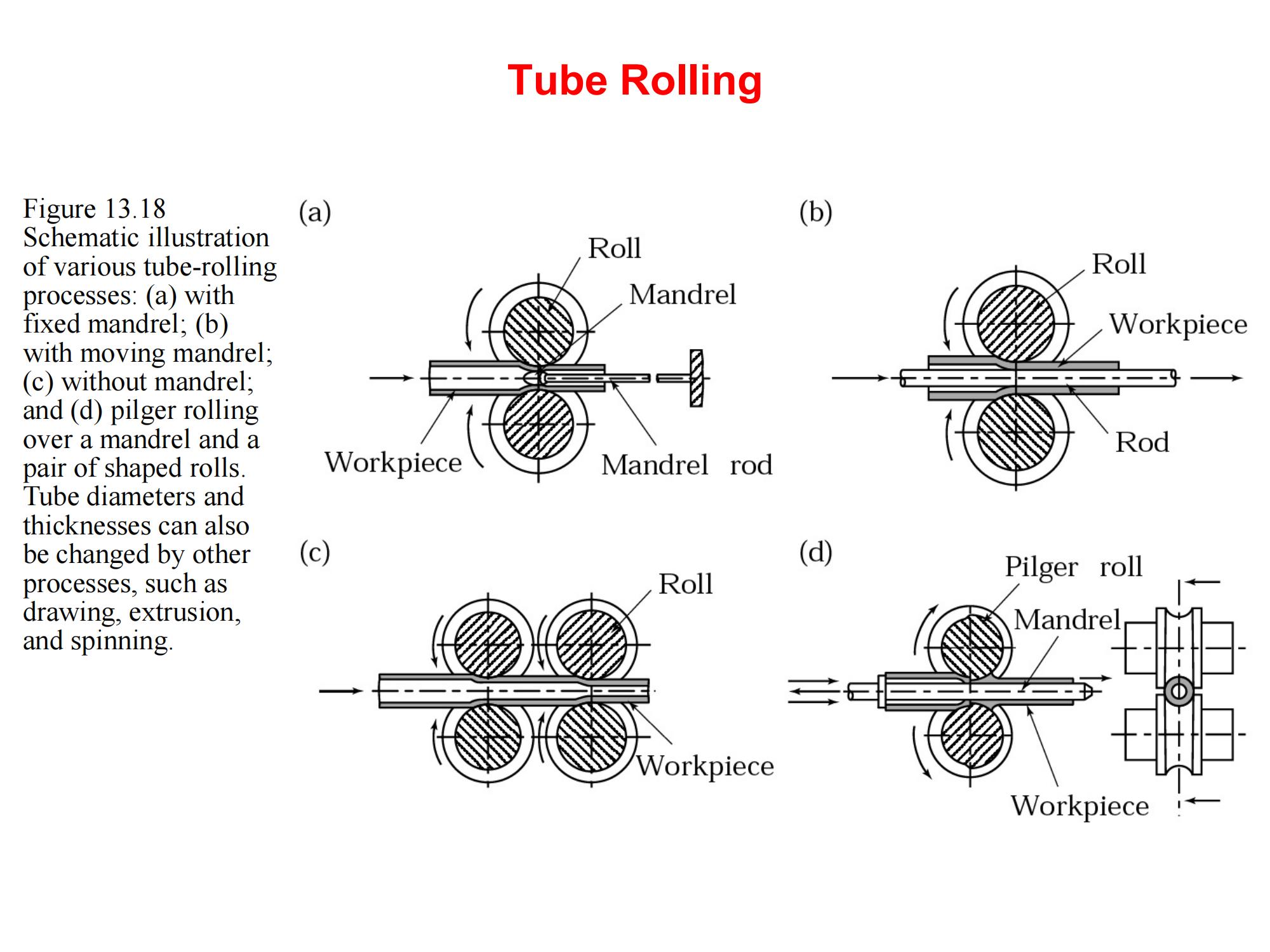

- 管轧: 包括固定心轴、浮动心轴、顶杆轧制、皮尔格轧制(见图 13.18)。

它用于改变管子的尺寸、壁厚和表面质量——对于不锈钢和钛合金等难以加工的材料尤其有效。

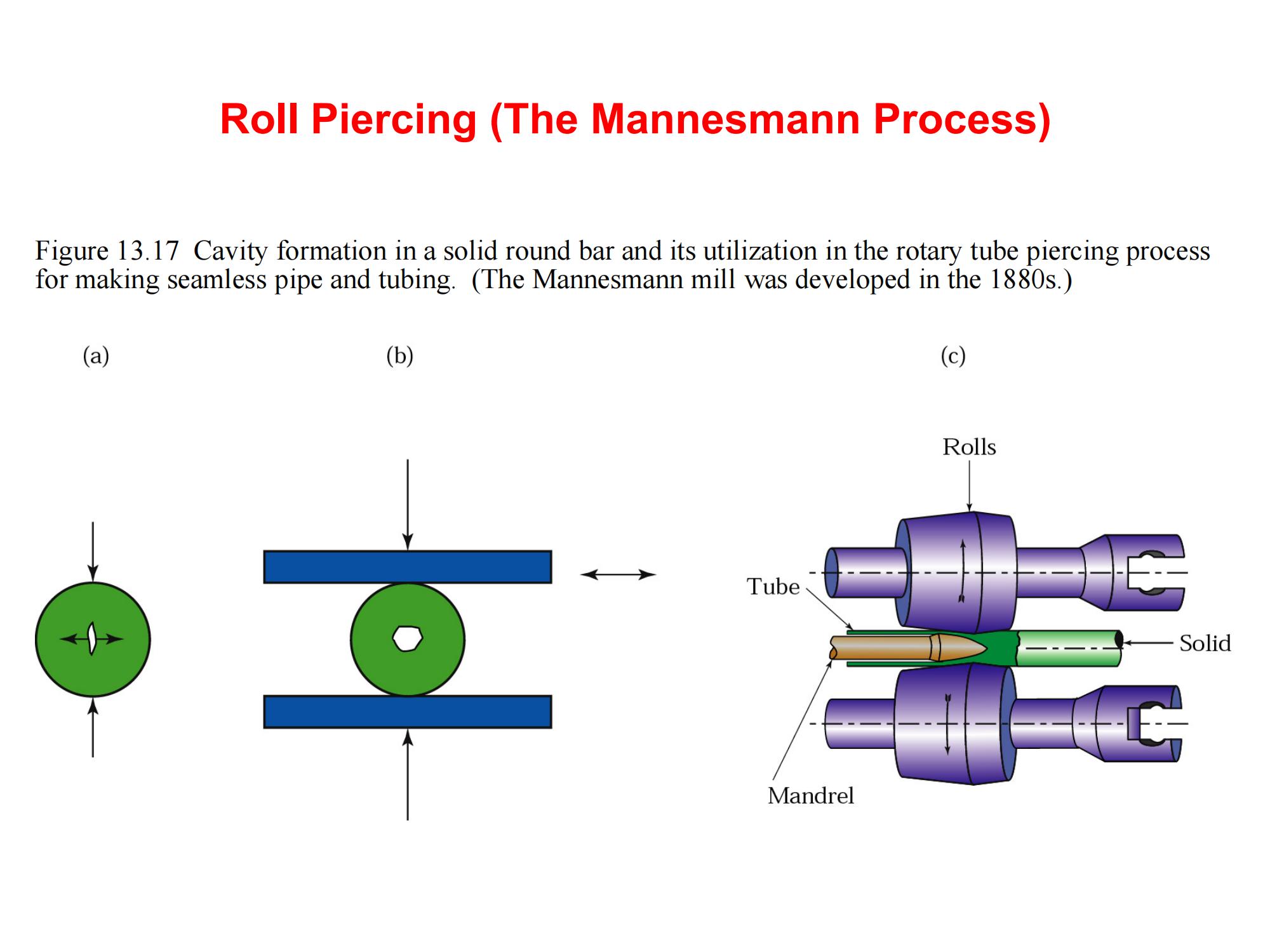

- 辊式穿孔(曼内斯曼工艺): 将实心圆棒内部穿孔,制成无缝管。如图 13.17 所示,这种方法由曼内斯曼兄弟于 19 世纪 80 年代开发,至今仍是现代无缝管生产的基础。

8.0结论

金属轧制不仅是现代制造业中应用最广泛的金属成形技术,也是支持大批量、高精度和高效率生产的基础工艺。从热轧到冷精加工,从板材到螺纹和环等复杂形状,轧制工艺的多功能性使其成为建筑、汽车、航空航天和能源等行业不可或缺的一部分。

了解其原理、参数和潜在缺陷对于寻求在日益自动化的工业环境中优化物料流、确保产品质量和降低生产成本的工程师和制造商至关重要。

附加资源: PDF 金属轧制工艺