大批量金属冲压是一种高效的制造工艺,用于将金属板材大规模加工成精密、可重复的零件。对于汽车、家电、建筑和电子等注重速度、一致性和成本效益的行业而言,它是首选解决方案。

1.0了解大批量金属冲压方法

虽然金属冲压的原理很简单,但针对不同的生产目标,有几种专门的技术。大批量生产中最常见的两种工艺是 级进模冲压 和 传递模冲压. 两者都提供高速度和高吞吐量,但各有其优势。

1.1级进模冲压

级进模冲压将连续的金属带材送入一系列工位,每个工位执行特定的操作。零件逐渐成型,并最终在最后一个工位与金属带材分离。

适合: 垫圈、支架、夹子和具有多种功能的零件。

优点:

- 快速、连续生产

- 高重复性和尺寸精度

- 大批量生产,单位成本低

- 减少材料浪费

- 高效材料利用

- 每次冲程可以生产多个零件(如果几何形状允许)

主要区别: 在渐进式冲压中,零件在整个过程中始终附着在金属带上。相比之下,传递模冲压则更早地将零件分离并独立移动。

1.2传递模冲压

传递模冲压采用机械传递系统在不同的工位之间移动单个零件。由于零件可以提前从带材上分离,因此可以进行更复杂的成型操作。

适合: 框架、外壳、结构部件或深拉零件。

优点:

- 为复杂、多维的设计提供更大的灵活性

- 循环时间更快(与手动传输相比)

- 无需后期冲压操作

- 更适合更大或更复杂的几何形状

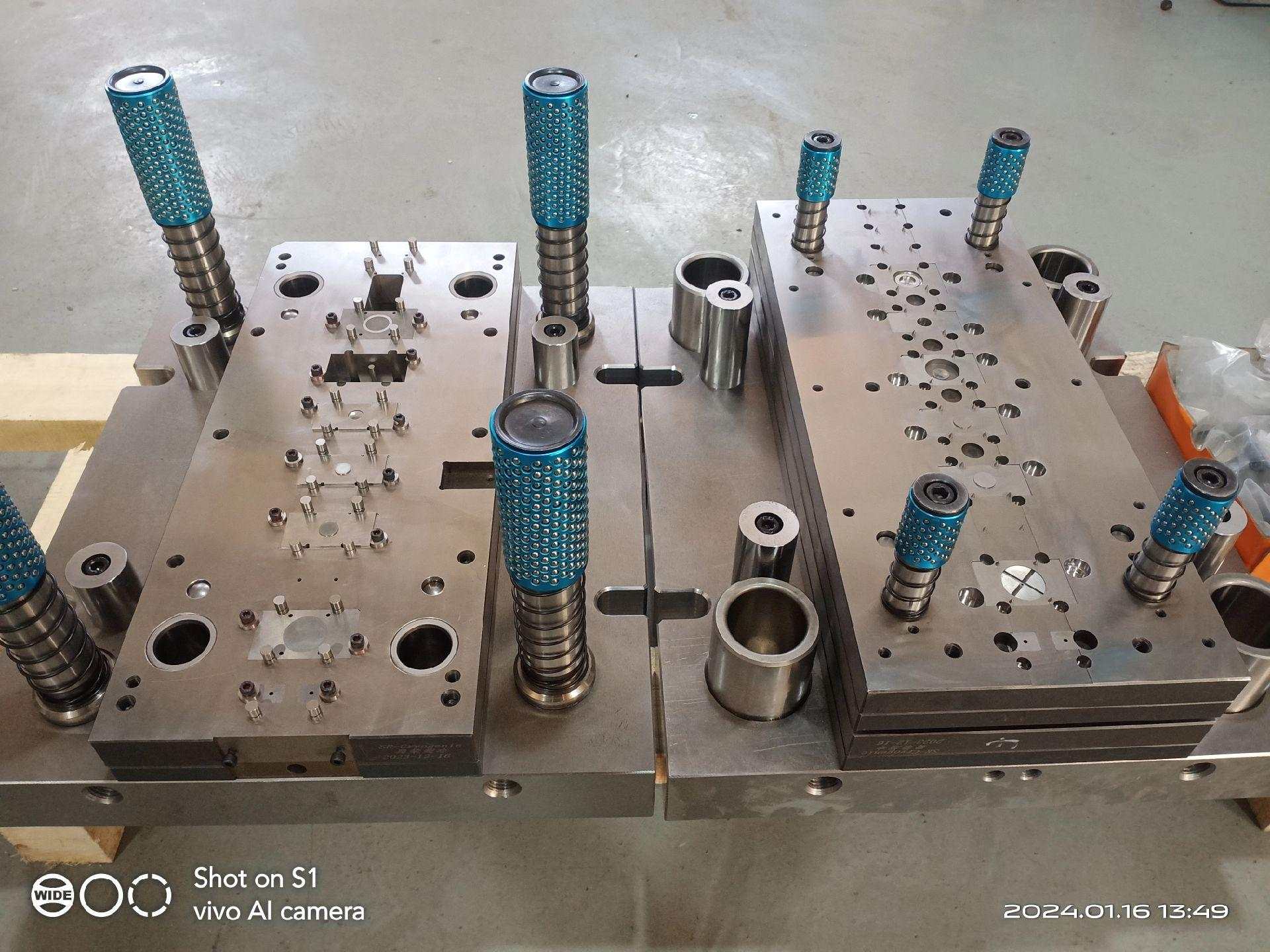

2.0大批量冲压模具:选择合适的等级

模具是大批量金属冲压生产中最关键的因素之一。零件的复杂性、产量和所需的公差将决定所需模具的等级。

适用于高要求应用的 A 级工具

对于长期、大批量生产(通常为数百万个零件),建议使用 A 级级进模具。

主要特点:

- 可更换的磨损部件(切削刀片、成型块)

- 带有精密滚珠轴承导柱的导向剥线钳

- 硬化钢或硬质合金工具,经久耐用

用于中小批量项目的传统级进模使用寿命可达100万个零件。相比之下,A级模具如果维护得当,使用寿命可以大大超过这一数字。

硬质合金刀片可实现长期高效运行

硬质合金切削和成型刀片通常用于大批量模具,因为它们的使用寿命比标准工具钢长得多。

注意事项:

- 必须小心处理碳化物以避免粘合剂降解

- 特殊涂层(例如 TiN、TiCN)可进一步延长使用寿命

- 级进模可以设计为每次冲程生产多个零件,从而提高产量

3.0预防性维护:长期成功的必备条件

即使是最好的刀具也需要定期维护。积极主动的维护策略可确保一致性并延长刀具寿命。

最佳实践:

- 保持关键备件(垫片、插入件、弹簧)库存

- 记录每次维护会话并与检查数据相关联

- 根据使用情况定期进行磨锐或刀片更换——通常每 50,000 至 100,000 次冲程

工具存储: 保护贵重工具免受腐蚀、潮湿和物理损坏。防火、气候控制的环境是理想之选。

4.0大批量生产的质量控制

产量越高,严格的检验规程就越重要。许多行业都需要:

- FAIR(首件检验报告)

- PPAP(生产件批准流程)

- CPK过程能力分析

- 批次可追溯性——从原材料到最终产品

其他常见做法包括:

- 检测设备的量具 R&R 验证

- 过程检验计划与 按 运营

- 在每个生产和分包阶段保留样品

您的供应商应该支持您的内部标准并帮助降低不合格零件的风险。

5.0最大化吞吐量:压力机速度和产能规划

压机速度对产量起着至关重要的作用。短行程, 高速压力机 (每分钟高达 600 次冲程)可以大幅提高效率 - 但前提是零件和模具设计允许。

影响压机速度的因素:

- 材料强度和厚度

- 零件复杂性

- 工位布局及工位设计

对于关键任务项目,最好在多台压力机上配备经批准的备用模具。这可以确保在压力机或模具需要停机时能够灵活应对。

6.0最后的想法:可扩展冲压成功的设计

大批量冲压的成功不仅仅取决于机械设备,还取决于零件设计、模具策略、工艺稳定性和持续质量保证之间的平衡。

无论您是推出新产品还是扩展现有产品,与经验丰富的金属冲压供应商合作都可以帮助您:

- 优化零件设计以提高可制造性

- 选择最佳冲压方法

- 在不影响性能的情况下降低成本

- 保持可靠的生产计划

7.0一站式大批量冲压生产线解决方案

我们为大批量金属冲压生产线提供完整的解决方案。从设备选型到工装和自动化,我们的团队将根据您的生产目标,提供量身定制的交钥匙系统。

我们的冲压线解决方案包括:

- 高速冲压机 (机械和伺服),60至600吨

- 内部设计和制造 A 级渐进模具和传递模具

- 卷材进料系统:矫直机、开卷机、 伺服滚轮送料机

- 工位或压力机之间的自动零件传输系统

- 集成在线检测和过程监控系统

- 备件套件和预防性维护支持

- 支持试运行、PPAP、CPK 和质量验证

无论您是启动新的大批量项目还是扩展现有项目,我们都提供可靠、高效且可扩展的生产线解决方案来满足您的制造需求。