设计用于冲压和激光切割的钣金零件不仅需要 CAD 精度,还需要深入了解制造公差、材料特性以及经济高效的设计实践。从落料和折弯到激光边缘质量和最小孔径,每个设计决策都会直接影响零件性能、可制造性和总生产成本。

1.0冲裁工序

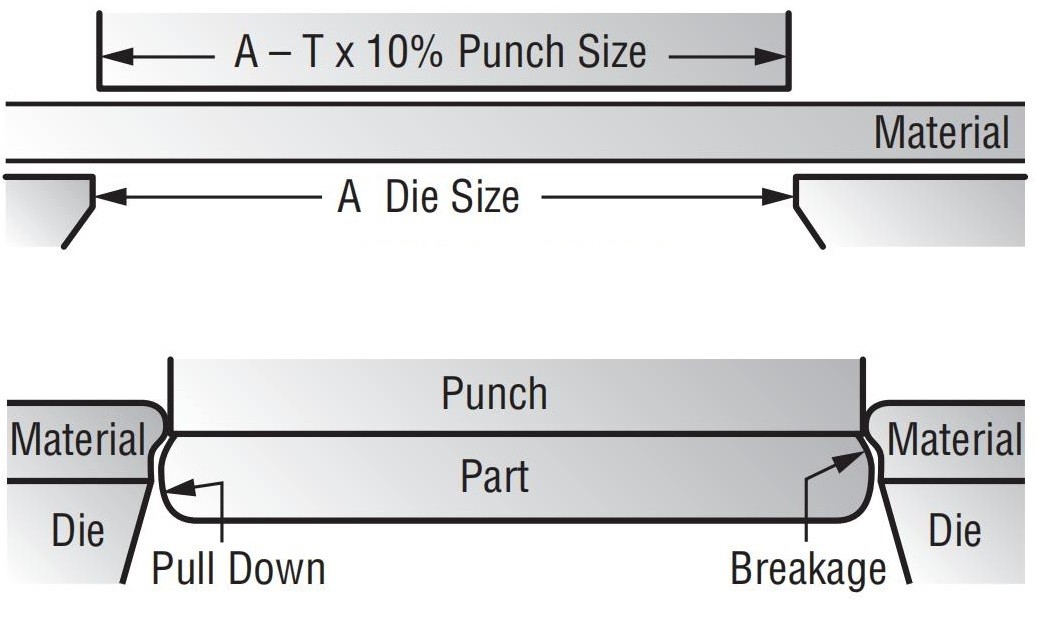

落料是指使用与零件外轮廓相匹配的冲头和模具来切割零件。冲头和模具之间需要留有间隙。

这个间隙导致冲头 切 通过部分材料,然后 断裂 其余部分。

在开始切割之前,冲头会使材料表面轻微变形——这种变形被称为 下拉.

2.0下拉

下拉的程度取决于:

- 一个) 材料回火– 材料越软,下拉力就越大。

- b) 材料结构– 长粒材料(例如铜、不锈钢)往往流动性更强,从而增加下拉力。

- c) 材料厚度– 较厚的材料比较薄的材料表现出更多的下拉效果。

3.0破损

破损受以下因素影响:

- 一个) 材料回火– 较硬的材料(通过轧制或热处理)更容易产生破损。

- b) 材料结构– 短粒材料(例如铝、高碳钢)的破损率更高。

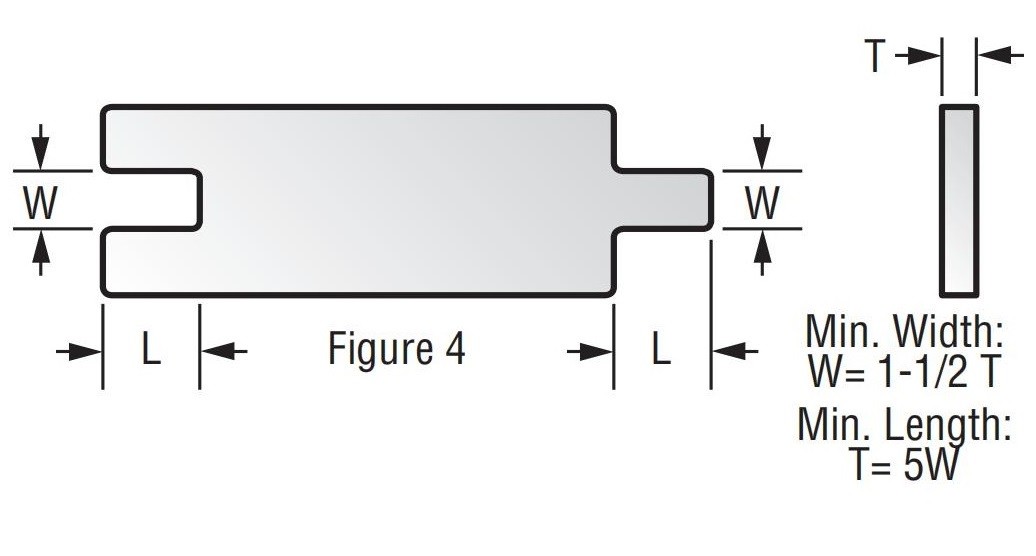

4.0空白设计——最小空白部分

这 最小宽度 空白部分(W)应该是:

- 不少于 5到2倍 材料厚度(T)

- 绝不小于 1/32英寸

这 最大长度 该部分不应超过 宽度的5倍.

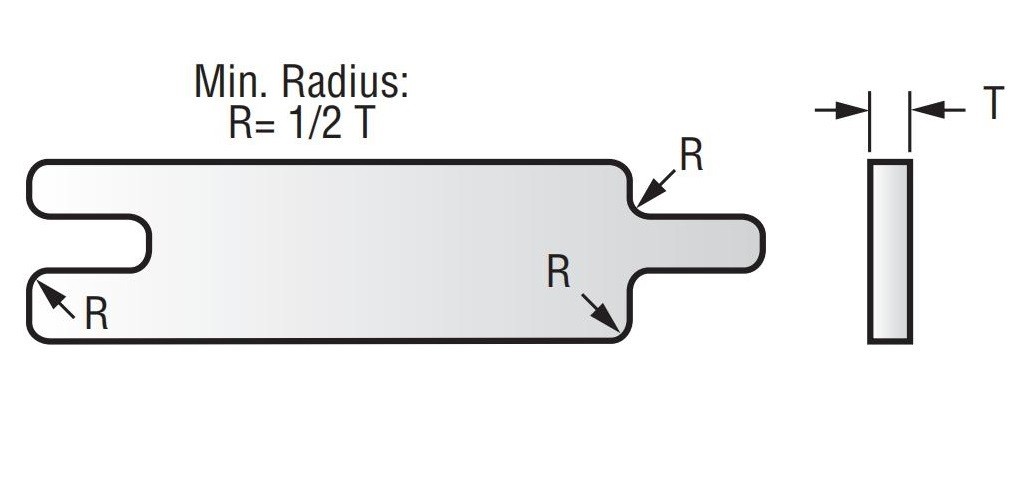

5.0角落

角落 半径(R) 至少应该 材料厚度 (T) 的 ½.

对于材料 ≤1/16英寸,尖角是可以接受的。

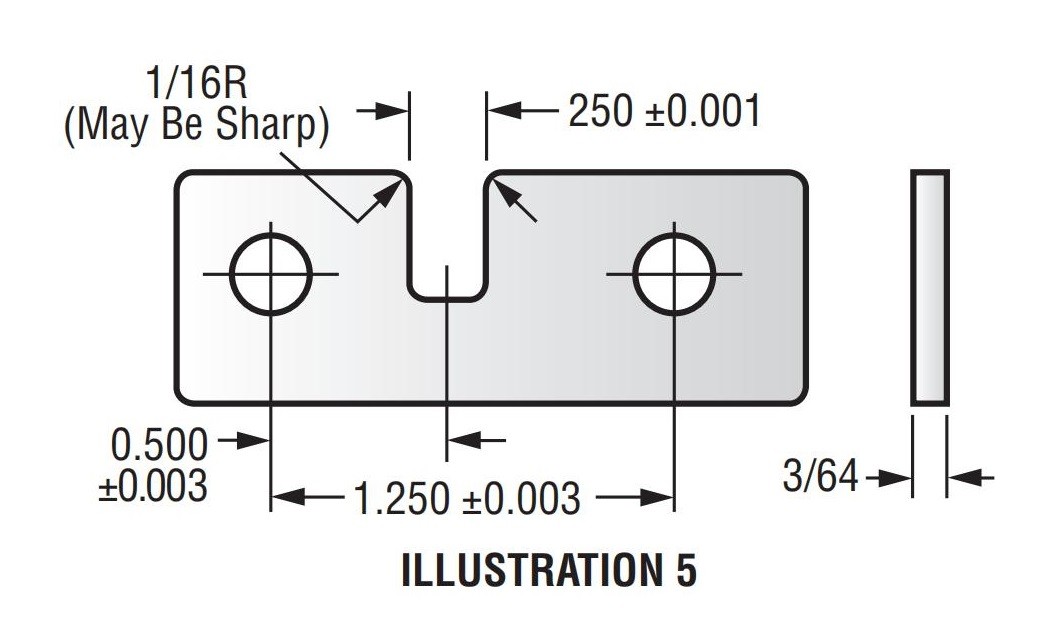

6.0缺口

如果缺口需要紧密 尺寸或位置公差,考虑两个选项:

- 圆角(最大半径)如果包括在冲裁工序中

- 锐角 如果在二次操作中完成

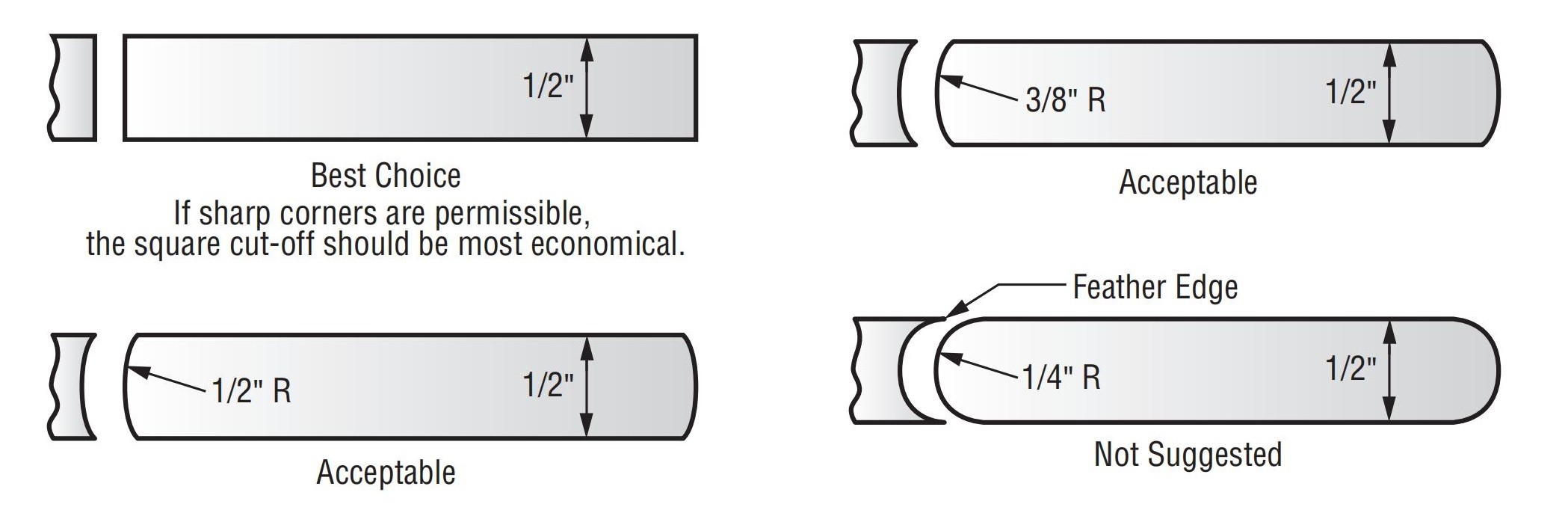

7.0指定截止值

将毛坯剪切至正确宽度后, 多个截止形状 可指定用于具有成本效益的冲压。

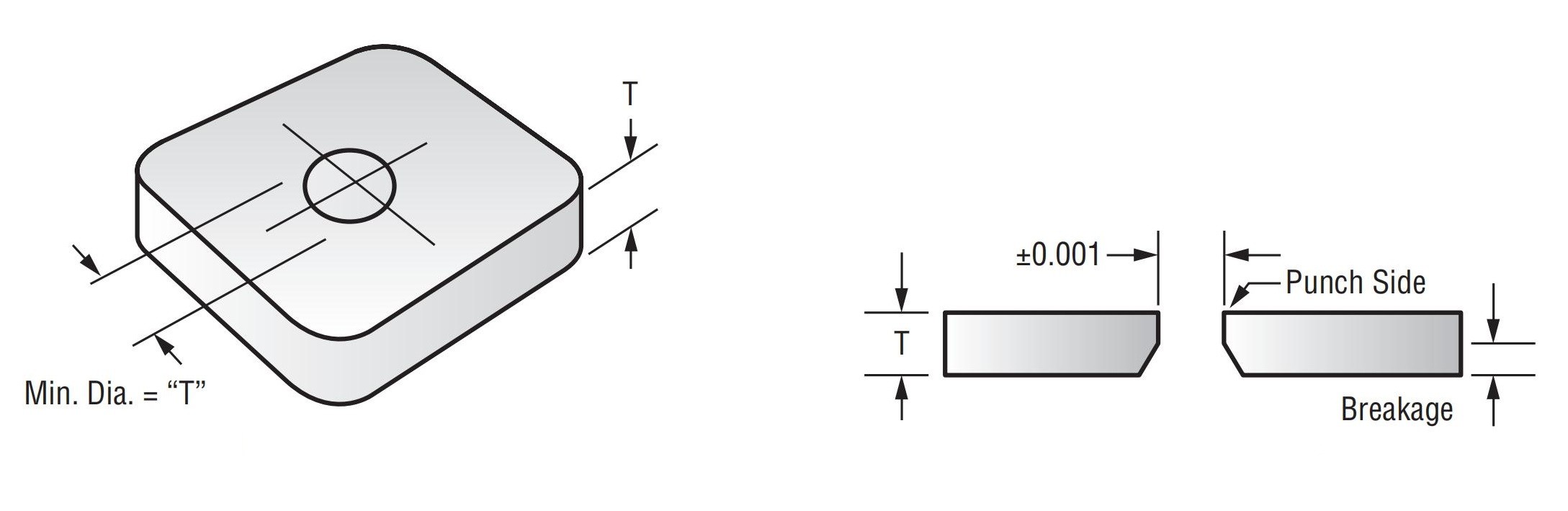

8.0指定孔 – 最小直径

对于总体经济而言:

- 孔径≥材料厚度(T)

- 为了 软材料(例如铝),可以使用较小的孔,但 最小直径应增加 具有材料剪切强度

- 为了 不锈钢,孔直径至少应为 2×材料厚度

- 如果 直径<材料 厚度 或者 < 0.050英寸,这个洞必须是 钻孔和去毛刺,增加成本

9.0孔公差

- 除非另有说明, 公差仅适用于冲孔侧

- 所有打孔均有 破损 由于冲头与模具之间的间隙,在模具侧

- 破损程度因材料类型而异

- 为了 光滑的孔、冲孔尺寸过小以及最终尺寸(增加成本)

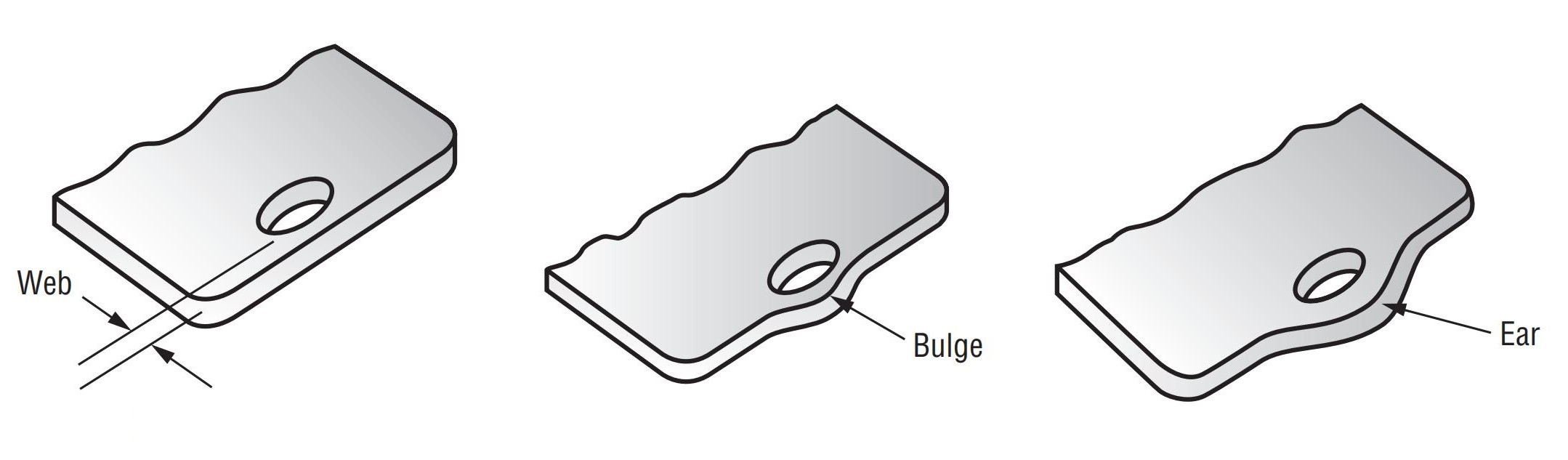

10.0毛坯边缘附近的孔和开口

为了避免 凸起,保持 腹板≥1.5×材料厚度 孔与空白边缘之间

如果 网状结构 < 1.5×T,材料可能会膨胀或破裂

凸起变得严重 当网减少到以下 0.5×T

同样的规则也适用于 相邻孔之间的腹板

如果凸起不可接受, 钻孔+去毛刺 是必须的

作为替代方案, 修改空白配置文件 通过添加 耳朵 保持间距

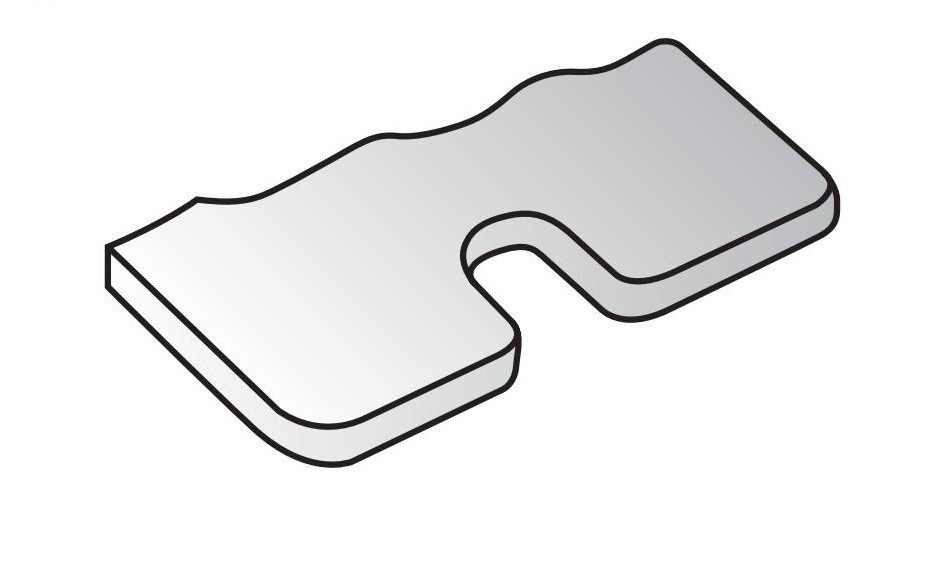

11.0用缺口代替孔

不要打一个圆孔,考虑设计一个 缺口 在空白轮廓中:

缺口可以是 打孔 如果公差允许,直接

或者可以 足够宽 纳入落料工序,无需二次冲孔

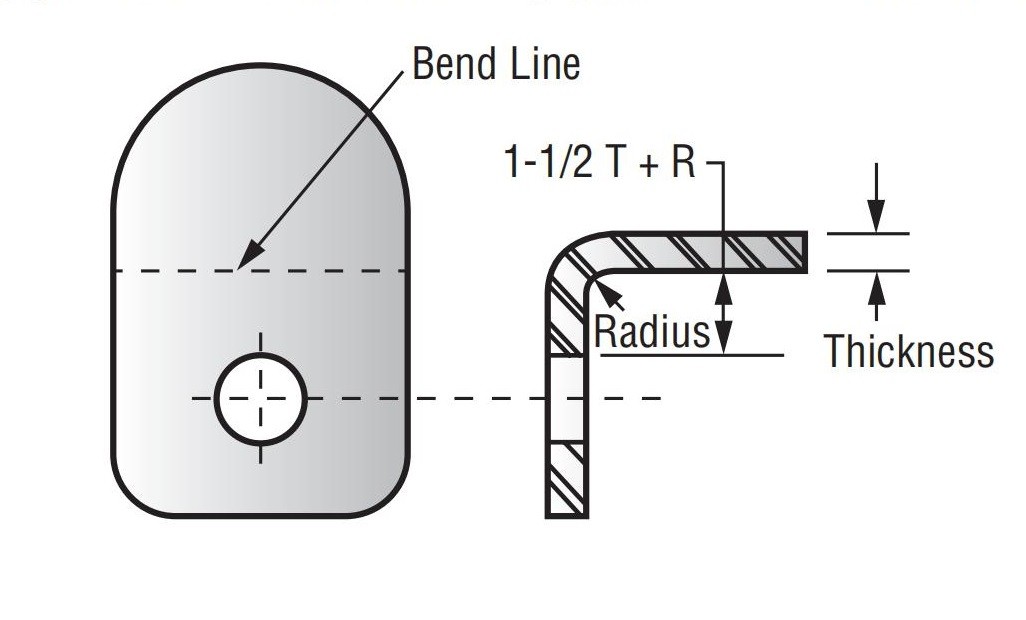

12.0弯头附近的孔洞和开口

为了避免变形,弯曲附近的孔必须遵循此 最小距离规则:

距离 = 1.5 × 材料厚度 + 弯曲半径

如果放置得更近,可能会发生扭曲

如果变形不可接受,则打孔 成型后 (增加成本)

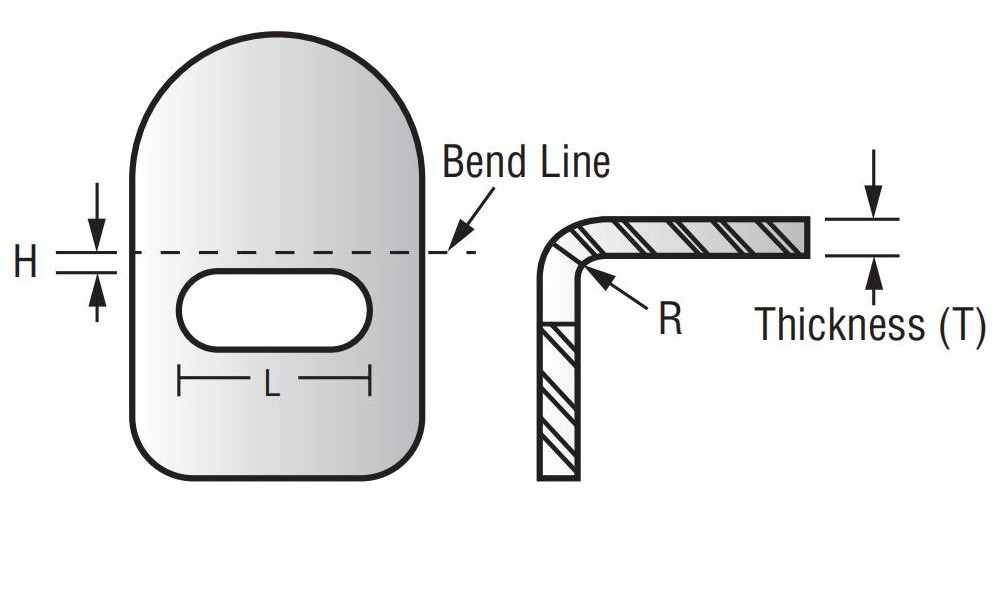

13.0孔位置的最低要求

使用下表根据法兰长度 (L) 确定从孔中心到零件边缘的最小高度 (H):

- L≤1英寸→ H = 2T + R

- 1英寸<L≤2英寸→ H = 5T+R

- L>2英寸→ H = 3T 至 3.5T + R

孔的功能应引导设计的简洁性。提供完整的细节,以实现最佳的成本效益。

14.0指定内部选项卡

查看标签功能,避免不必要的操作:

- 一个 泄压槽 围绕标签允许弯曲

- 如果其他特征被打孔, slot 可以同时添加

- 如果没有,则可能需要 二次加工

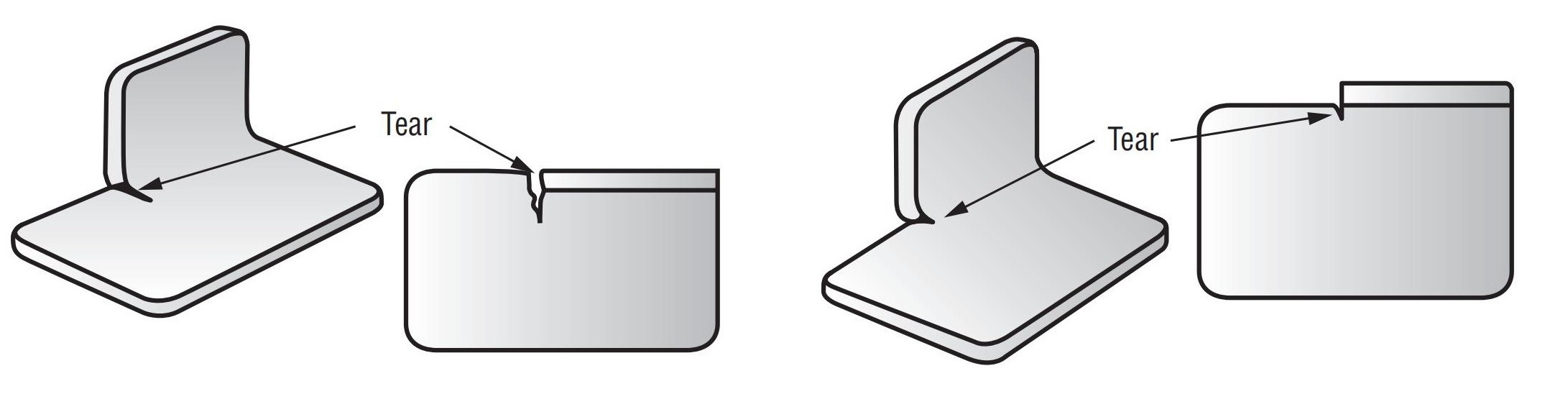

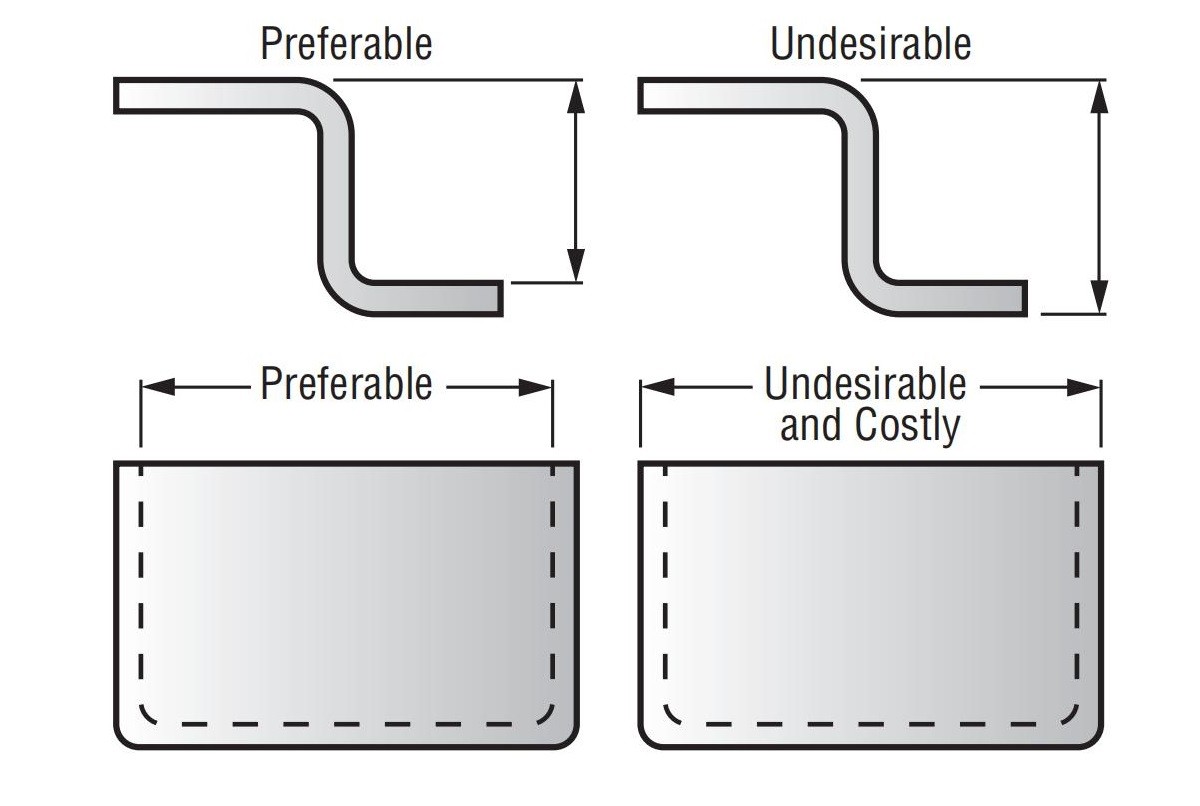

15.0指定折弯

避免成型区域撕裂

在设计冲压件的折弯时, 材料撕裂 如果没有提供适当的救济,可能会发生这种情况。为了防止这种情况发生:

- 添加偏移救济 在靠近弯曲处的毛坯轮廓中(图16和17)

- 如果没有缓解,撕裂可能会在压力下扩大,导致 疲劳失效

- 标准工具 无法适应缺乏相邻平坦支撑区域的形状——这会增加模具成本

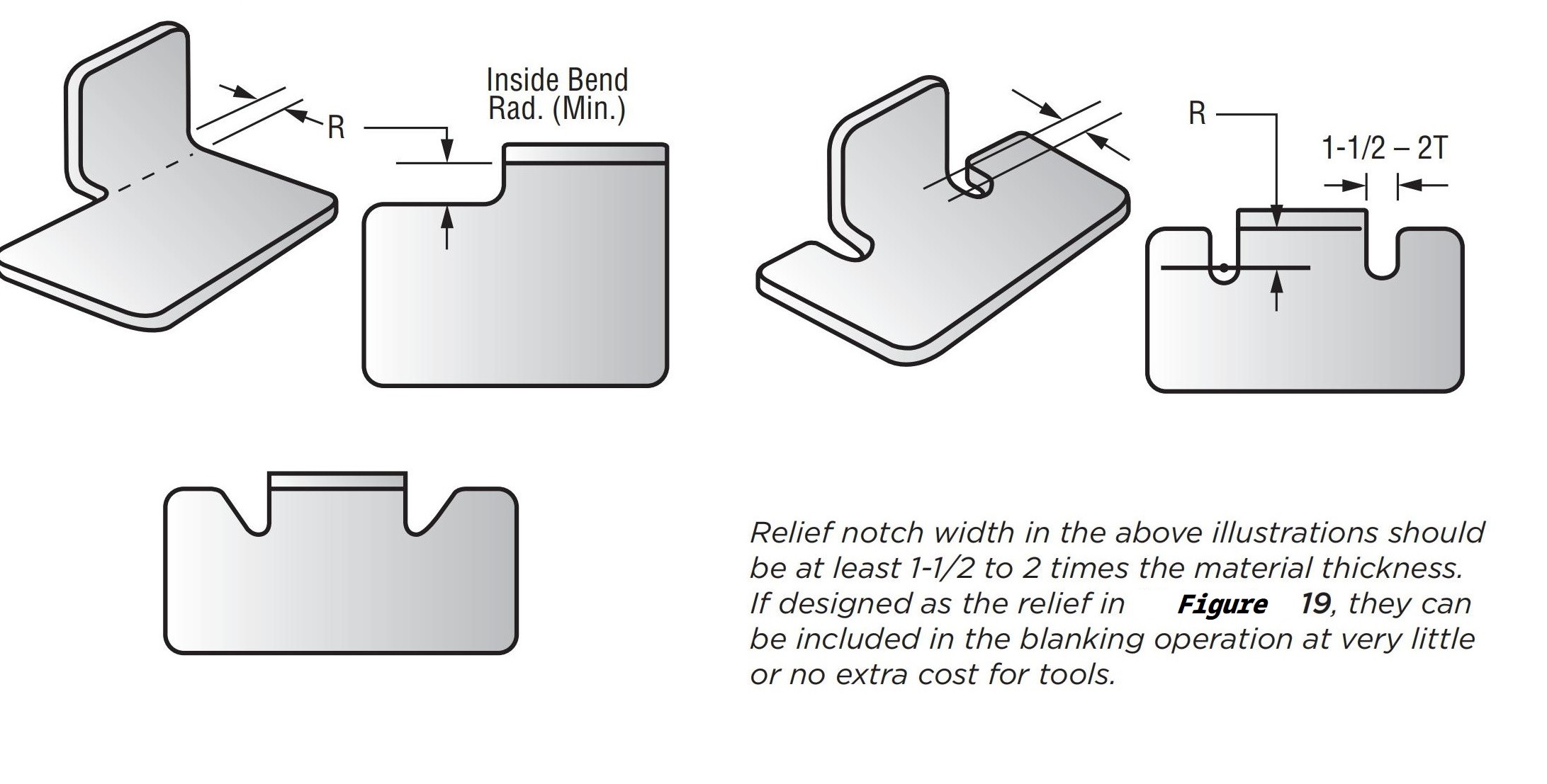

设计 解决方案:减压槽

经过 修改空白配置文件 (图18和19),可以消除撕裂线:

- 救济允许使用 库存 90° 冲头和模具

- 这导致 更高的零件质量 和 降低模具成本

- 减压槽宽度 至少应该 材料厚度(T)的5至2倍

- 如果形状如图 19 所示,缺口可以包含在冲裁中 几乎不需额外费用

形式 高度 考虑

解决方案:

- 加料高度(H)在形成之前和 修剪后

- 这需要一个 附加操作,增加成本

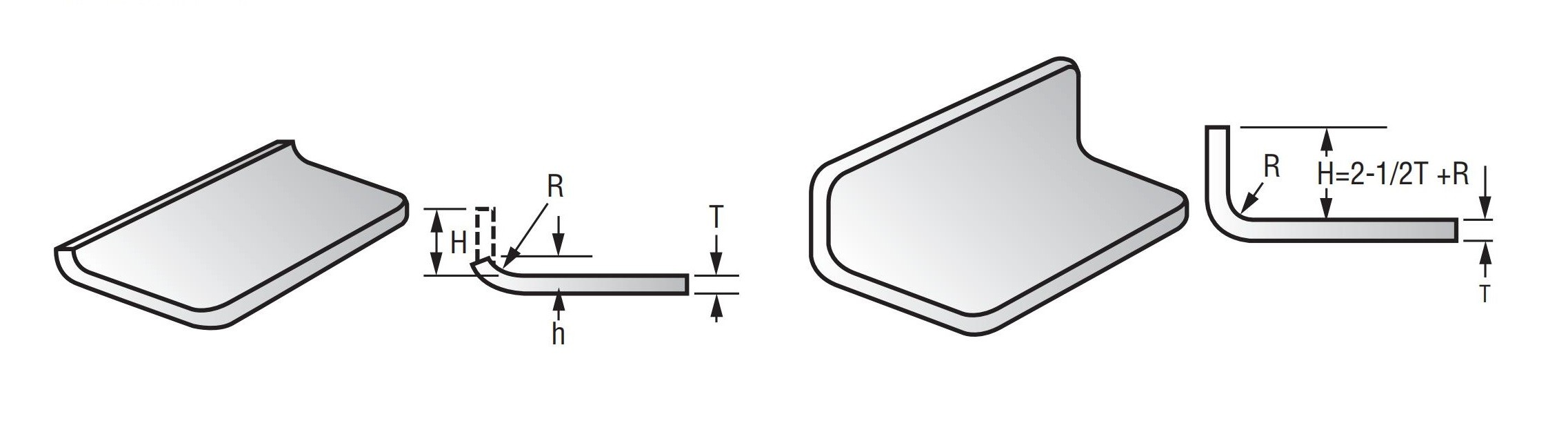

弯曲 高度 经验法则

使用此公式 表格内部最小高度 (图22):

H = 2.5T + R

在哪里:

T = 材料厚度

R = 内弯半径

对于软材料(铝、黄铜、铜、低碳钢), 减少 H ~20%

该指南平衡了材料成形性、工具成本和生产效率。

图 21 显示了不良的形状设计——尝试 90° 弯曲 材料高度不足,导致成型缺陷。

| 最低限度 里面 高度 的 表格“H” | |||||

| “T” 库存 厚度 |

里面 弯曲 半径 | ||||

| 锋利的 “R” |

1/32 “R” |

1/16 “R” |

3/32 “R” |

1/8 “R” |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

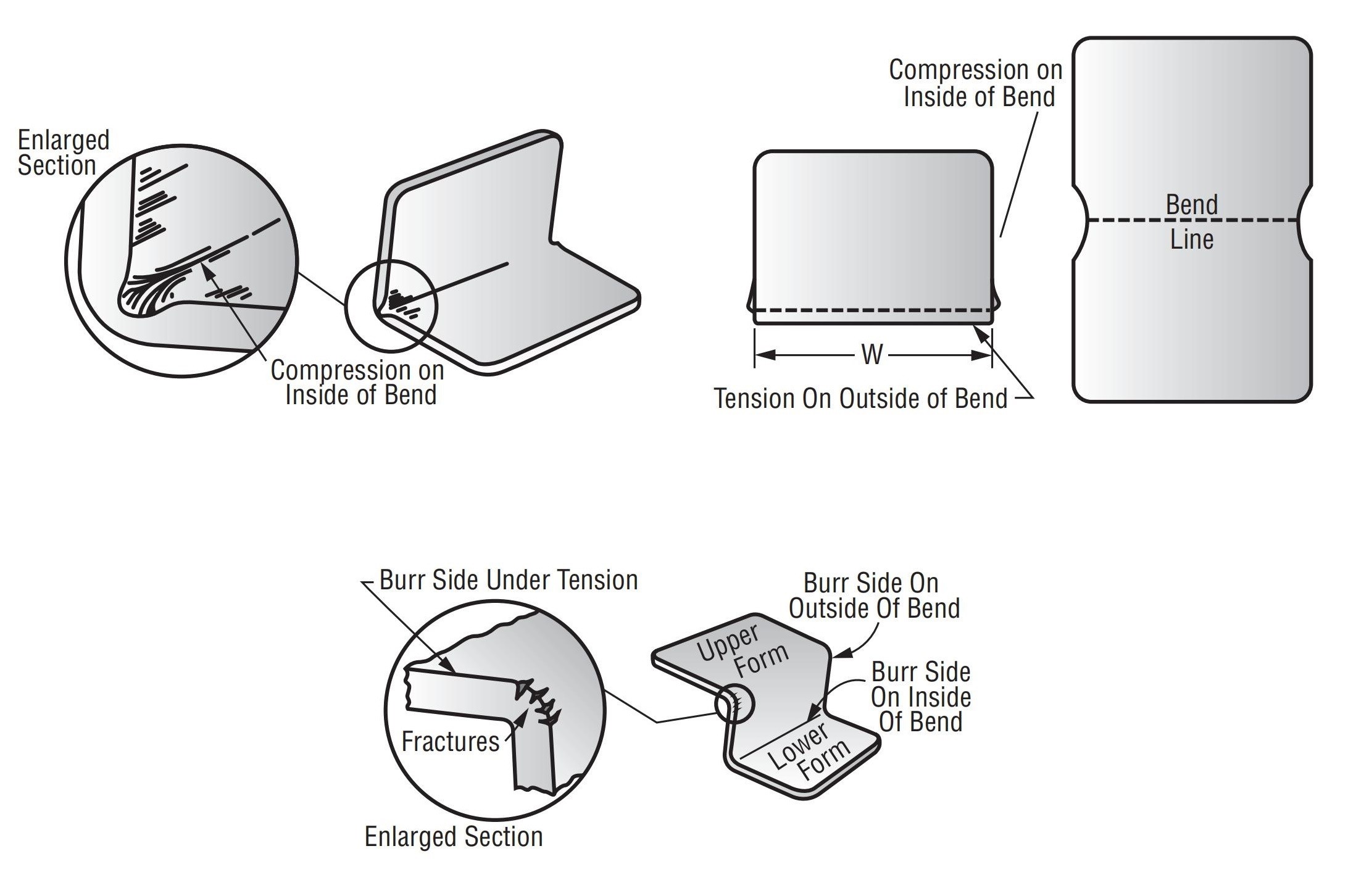

16.0弯曲——凸起、断裂和毛刺侧注意事项

边缘 失真 (鼓胀)

什么时候 厚材料 弯曲 内半径小,明显的边缘 凸起 可能会发生(见图23和24)。

原因: 压缩 在弯道内侧 紧张 在外边缘

不是材料问题 < 1/16” 或者当 弯曲半径大 相对于厚度

这是 标准做法 通常 不用担心

例外:

如果凸起干扰了配合部件, 在图纸上注明 所以 二次加工 (例如,边缘修整)可以进行规划——这将 增加成本.

控制 弯道宽度(W)

如果必须保持表格宽度,请使用 减压槽口 (见图24)。

断裂 在 Burr Side

- 当 毛刺侧 空白处位于 弯道外,它处于紧张状态。

- 这可能导致 微小骨折 沿着锋利的边缘,特别是在 厚料 和 急弯 (见图25)

- 毛刺侧骨折 最小 在薄材料中或 弯曲半径较大

最小化 断裂

最佳实践:保持 弯曲内侧的毛刺侧 (压缩状态下)

如果不可能(由于零件方向或打印要求):

– 翻滚/去毛刺 成型前

– 对于困难的材料(例如, SAE 4130) 或者 超重库存, 手动的 锉削或打磨 可能需要

这些都是 二次加工 并且将会 增加成本。

为了获得最佳经济效益, 指定较大的弯曲半径 如果 毛刺面必须在外面

如果 轻微骨折是可以接受的, 清楚地 在打印件上注明

关于铝合金的特别说明

回火铝合金 要求 弯曲半径更大 比钢合金

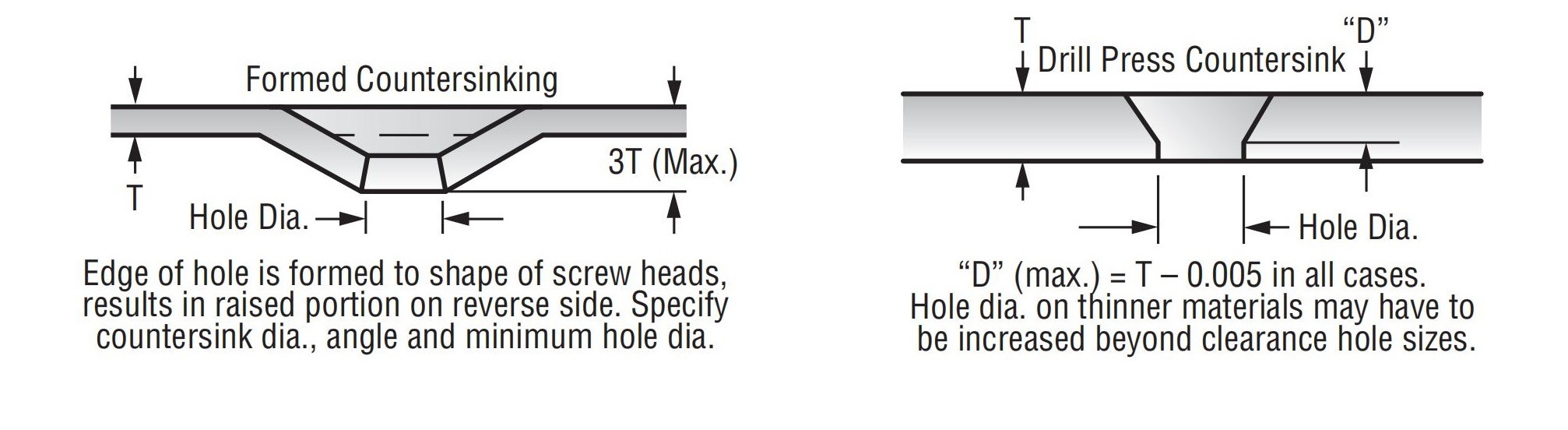

17.0指定沉头孔

一个。 形成 锪孔

- 洞的边缘是 形成 与螺钉头形状相匹配

- 留下 凸起部分 在另一边

- 优点: 更强, 更经济尤其是在软材料中

- 指定:埋头孔 直径, 角度, 和 最小孔径

- 最大沉孔深度≈ 3× 材料厚度

B. 钻头 按 (切割)埋头孔

- 使用 钻床

- 孔径(D)= T – 0.005英寸

- 在 薄材料,孔直径可能需要 超过标准间隙尺寸

两种常见方法(见图26和27):

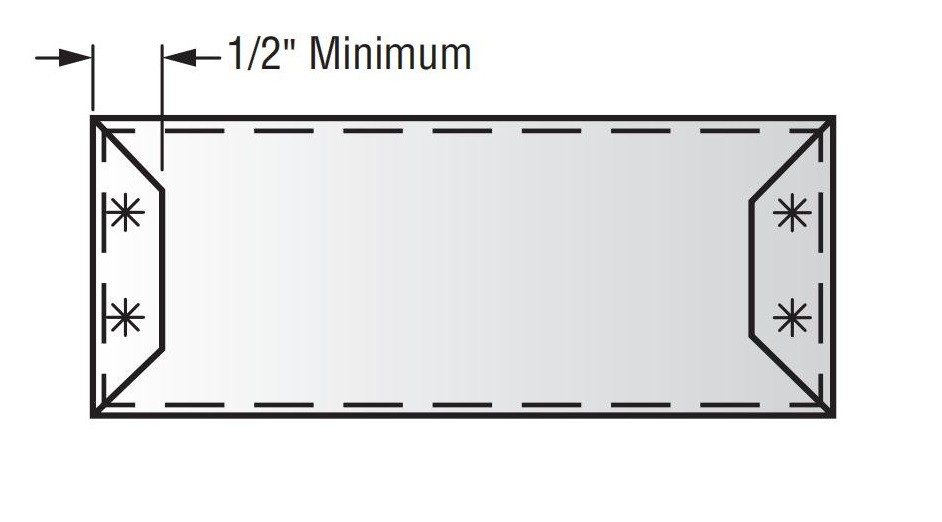

18.0点焊技巧

点焊时 法兰连接至主体, 这 最小翼缘宽度 应该是 ½英寸

宽度小于 ½” 的法兰需要 特殊焊接头 并可能导致 焊接强度较弱

19.0尺寸标注

始终向内标注尺寸 尽可能地

这避免了材料厚度和 保持公差精度

尤其重要的是 拉伸件,材料可能会变薄

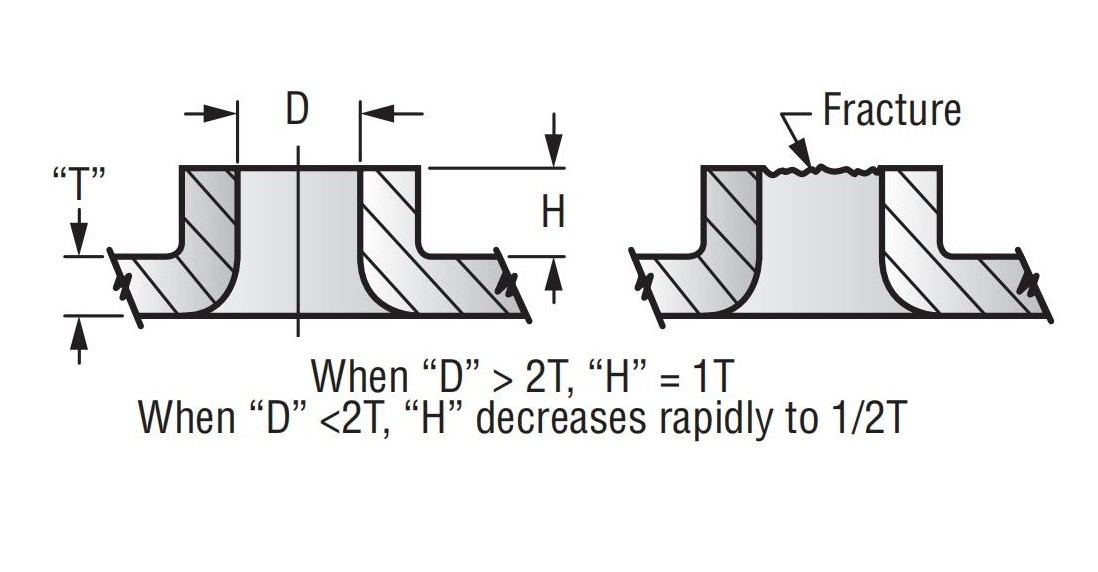

20.0挤压件

规则 拇指:

- 什么时候 D≥2T, 然后 H≈1T

- 什么时候 D < 2T, H 迅速下降至约½T

挤压增加局部厚度 攻丝螺纹 或创建 轴承表面.

设计指南:

- 最大挤出高度(哈) ≈ 1×材料厚度(T)

- H > 1T常常导致 撕裂或断裂尤其是在较硬的材料中

- 挤出高度 孔径 (D) 越小,其值越小

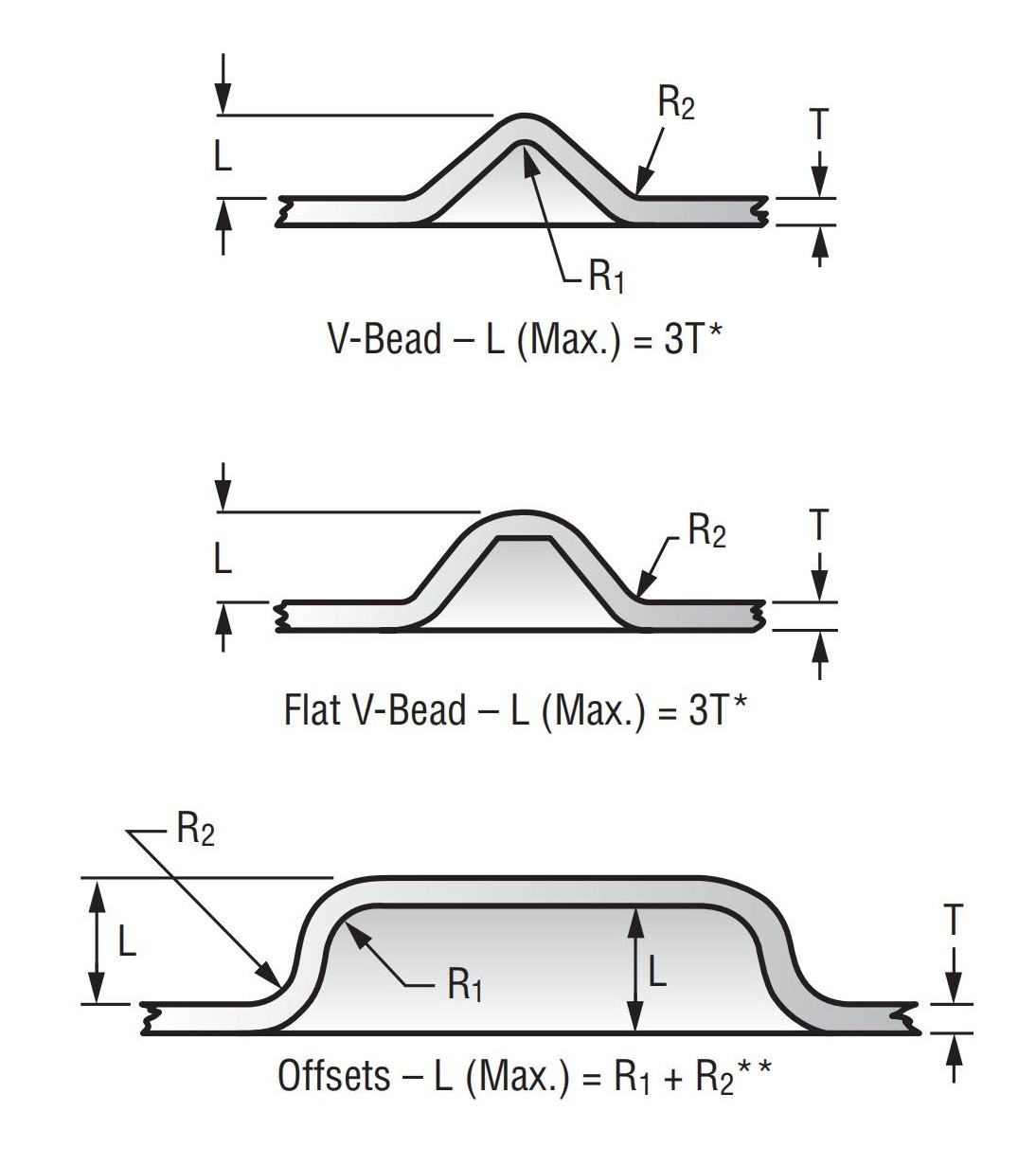

21.0压花冲压件

- 最大压花深度(L)应遵循:

L≤R₁+R₂ 用于偏移 - 超出限制会导致 开裂, 拒绝, 和 成本增加

减少 指南(适用于商业级钢材和大多数铝合金):

- 减少至 2T 用于压花

- 对于偏移量,减少至 5 × (R₁ + R₂)

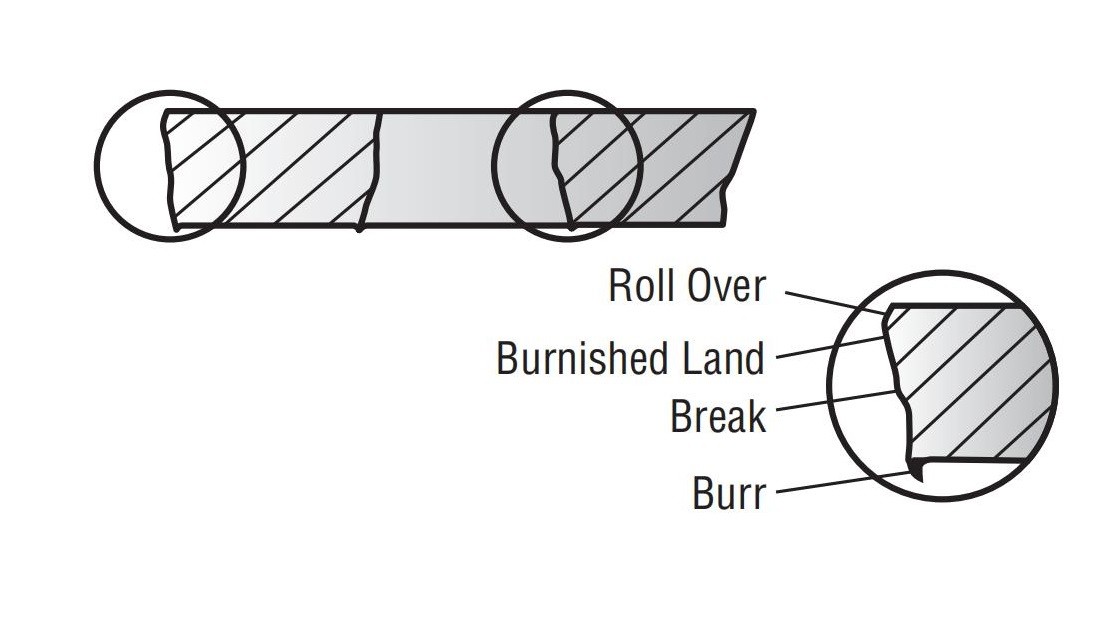

22.0去除毛刺

- 所有冲压件都将具有 毛刺— 沿切口边缘有锋利或粗糙的材料

- 典型津贴: 毛刺高度 ≈ 10% 库存厚度

- 翻滚或打磨 在需要且可行时是标准的

- 特殊边缘处理(例如,倒角,手工去毛刺)可在 额外费用

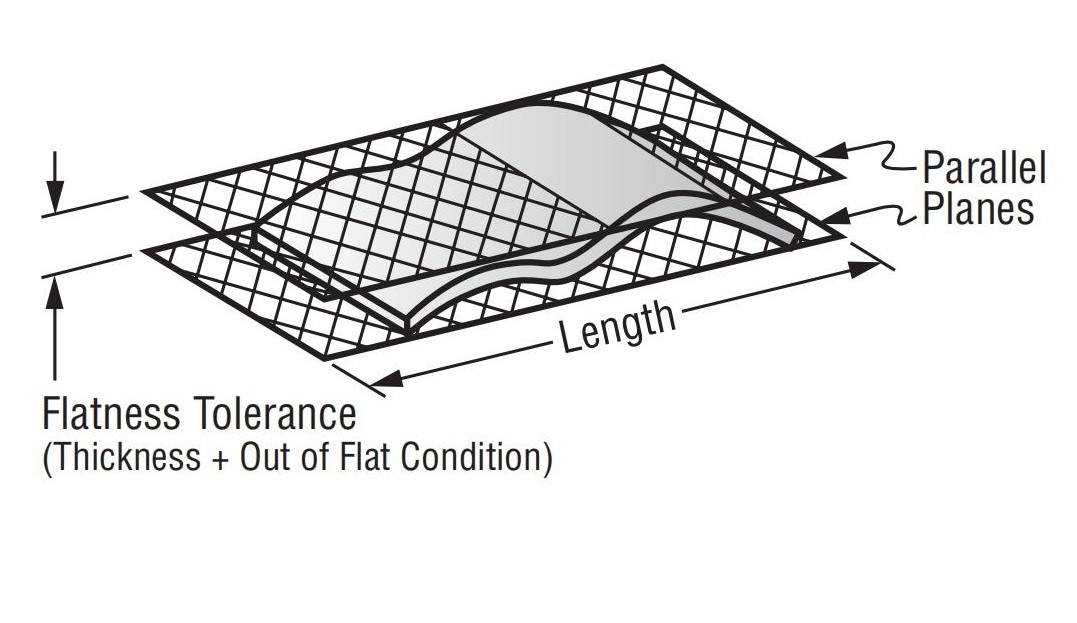

23.0平整度

没有任何冲压工艺能够产生完美平整的表面。超过以下标准公差的平整度要求将显著增加冲压件的成本:

对于 0 英寸至 1 英寸的表面长度:允许公差为 ±0.005 英寸

对于超过 4 英寸的长度:允许 0.020 英寸,每增加一英寸长度再增加 0.004 英寸

可根据要求提供特殊的压平操作以达到更严格的平整度,但这会产生额外的费用。

24.0冲压件的表面处理

暗沉 · 半光泽 · 明亮

一般来说,表面越亮,成本越高。

金属原材料的表面光洁度各不相同。通常,光洁度越高,基材成本也就越高。此外,冲压工艺也会显著改变表面光洁度。因此,确定原材料的 最低可接受的表面光洁度 以优化成本节约。

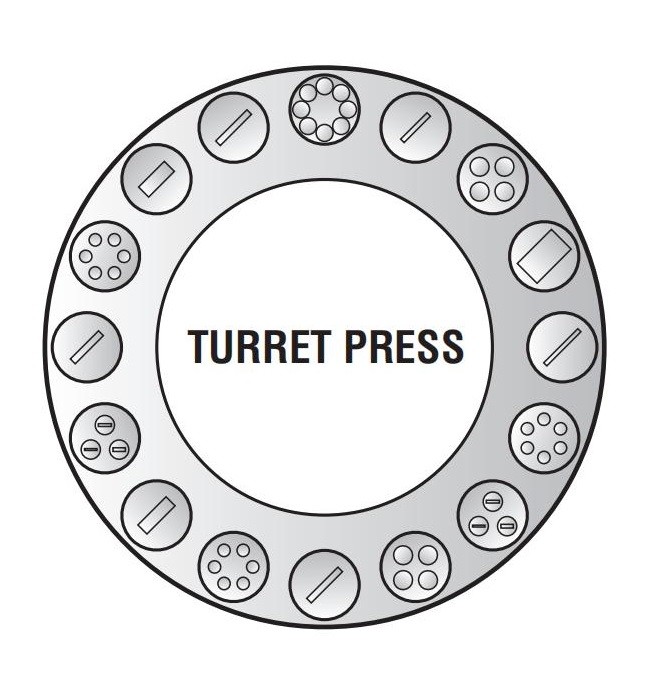

25.0转塔压力机尺寸标注

对于转塔冲压项目,提供 详细零件图 与您的解释一起。清晰的沟通和准确的记录是确保高质量且经济高效的成果的关键。请遵循以下步骤:

- 建立固定的起点(基准)— 最好位于孔中心,而不是边缘或角落。这有助于防止夹紧造成的错位和变形。它还能提高精度,尤其是在材料存在锥度的情况下,并且可以通过减少参考点来简化检查。

- 使用单一维度 从基准面定义总体布局。相关孔型应相对于此起点进行尺寸标注,以保证功能和精度。

- 突出显示所有关键尺寸— 清楚地指出影响零件功能的任何尺寸关系。

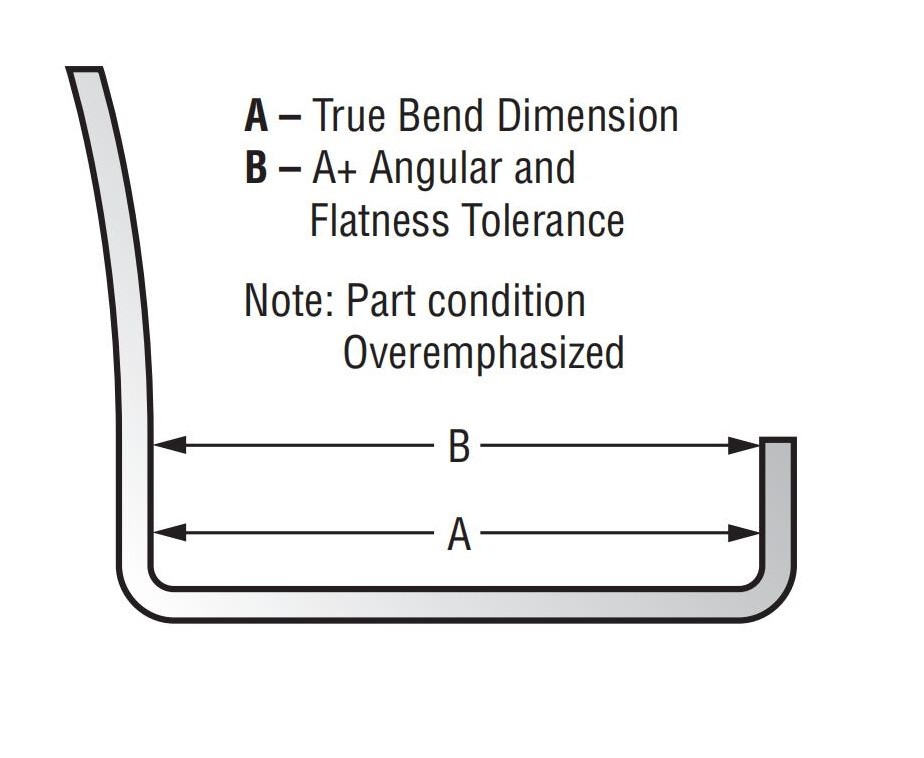

26.0折弯机尺寸标注最佳实践

钥匙 指南:

- 测量弯曲半径附近。

这减少了由角度和平整度变化引起的误差。 - 尽可能使用单方向尺寸标注。

这最大限度地减少了连续弯曲操作过程中的公差累积。 - 考虑每次弯曲时的尺寸变化。

每次折弯都会带来潜在的差异。为了确保准确性,请在零件设计和尺寸确定时考虑这些差异。 - 确保正确夹紧或固定。

薄板零件在成型过程中必须牢固固定,以防止出现累积公差问题。正确的夹具应符合上述标准。 - 避免跨不同平面的特征到特征尺寸。

相反,尺寸特征是相对于固定边缘的。这可能需要使用定制夹具或量规,但可以提供更可靠的结果。 - 仔细检查标题栏公差。

零件图中的通用公差对于某些角度和尺寸可能过于严格。请务必验证此类公差是否适合您的应用。

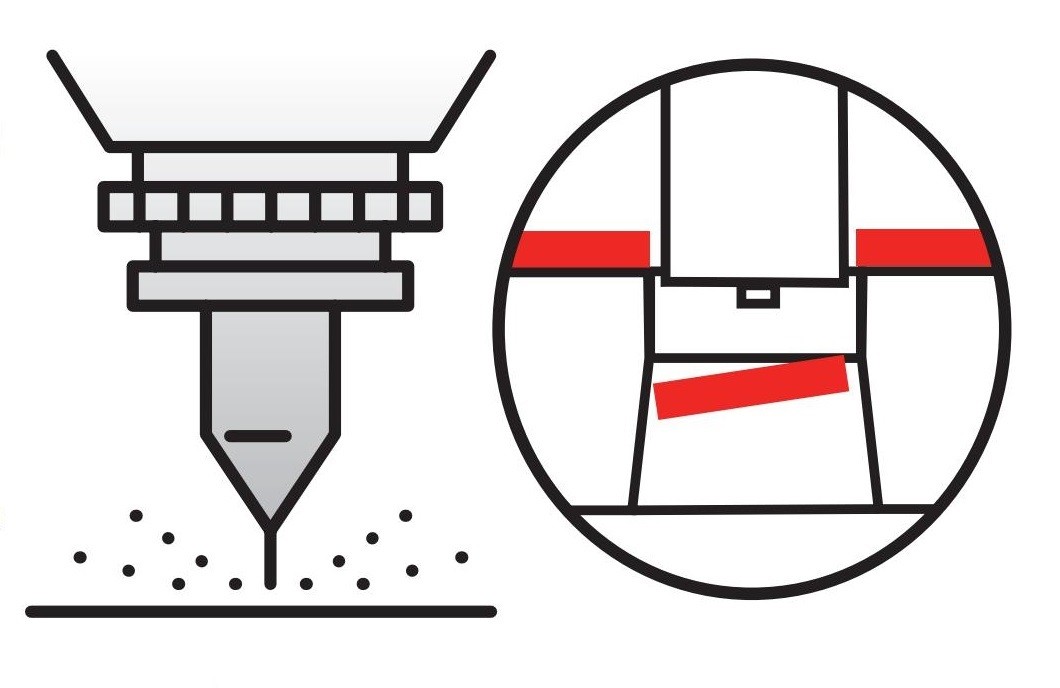

27.0激光切割与转塔冲压相结合

激光切割已成为现代金属制造的基石,尤其是 短期生产运行, 快速周转, 和 即时生产 日益成为标准。现代激光系统旨在以高速和高精度满足这些需求。

一体化 采用转塔冲孔:

激光和转塔冲压技术可以用于:

- 独立地,作为独立机器,或

- 一起,在综合 激光炮塔组合系统

这些系统允许制造商:

- 达到 复杂的孔型 和 不规则轮廓切割

- 维持 高精度 和 处理速度快

在结合冲压和激光切割工艺之前,必须做到以下几点:

- 评估机器能力 满足您的特定项目需求

- 确保设备能够处理 两种操作均高效 生产精确、经济高效的零件

- 激光炮塔组合机

非常适合涉及切割和冲压的多功能、高速、高精度操作。

28.0设计激光加工零件

最低限度 特征 尺寸

不像 冲床,激光切割不遵循有关最小孔尺寸或特征之间间距的相同限制。

- 典型的激光束聚焦光斑尺寸约为 010英寸(0.2毫米)

- 它可以切割半径小至 030英寸(0.76毫米)

边缘 锥度 准确性

激光最精确的是 光束入口点,洞稍微小一点。 出口点 由于边缘锥度,其直径通常会略大一些。

- 这种边缘状况类似于穿孔或剪切表面

- 一个 二次精加工 根据应用情况可能需要

- 考虑 功能方面 选择激光切割的表面时

微 标签

微型突出部分是未切割的小部分,用于在切割过程中将零件固定到位,以防止移位并减少变形。

- 典型的标签尺寸: 25毫米至5毫米

- 只需极小的去除力,通常无需进行额外的精加工

- 适用于以下应用 通风口间距紧密 和 精细的内部特征

热-做作的 热影响区 (HAZ)

激光切割会产生强烈的局部热量,使金属熔化并蒸发。热影响区的范围取决于 材料类型 和 厚度.

- 热处理材料 可能会成为 表面硬化 在激光切割区域

- 这可能会带来挑战 二次加工 比如铰孔或埋头孔

- 然而, 故意表面硬化 通过激光可以利用来增加 耐磨性 和 组件寿命

宽容 积累

与任何制造工艺一样——冲压、切割或弯曲——激光加工部件都会受到 累积公差.

- 至关重要的是 识别并传达关键尺寸 在设计阶段

- 优先考虑功能公差有助于实现 高品质、高性价比 结果

笔记:

激光加工非常适合原型设计、小批量生产和复杂几何形状,但适当的设计沟通是最大限度发挥其优势的关键。