锻造是一种制造工艺,将压缩力施加于固体金属工件,使其产生塑性变形,并重塑为所需形状。与铸造(浇注熔融金属)或机械加工(去除材料)不同,锻造在金属流动过程中细化其晶粒结构,从而获得更均匀的机械性能和更高的强度——通常优于相同材质的铸造或机加工部件。

根据加工温度,锻造一般分为三类:

- 冷锻:在室温下直至金属再结晶温度下限进行(无需高温加热)。

- 温锻:在室温以上但再结晶以下(通常为 300–800°C)进行,平衡精度和变形作用。

- 热锻:在金属的再结晶温度以上进行(例如,钢 800–1250°C,铜合金 700–800°C)。

1.0冷锻的核心定义和特点

冷锻,也称为冷成型,是一种在室温或低于再结晶阈值(例如,钢<400°C,铝100-200°C,铜200-300°C)下进行的精密成型工艺。在模具组施加的高压(通常为500-2000 MPa)下,金属发生塑性流动,在几乎不发生材料去除的情况下,形成所需形状和尺寸的部件。该工艺依靠低温下的塑性变形来实现近净成形的效果。

主要特点包括:

- 定义温度范围:无需高温加热;成型在室温或接近室温下完成。摩擦可能会使金属温度略微升高至250-300°C,但仍低于再结晶温度。

- 高压变形:机械或液压机施加轴向或径向载荷,迫使原子沿模腔重新排列。该过程遵循体积恒定原则(质量或体积损失最小)。

- 高精度和精细表面光洁度:尺寸精度可达IT6–IT9(公差±0.01–±0.1毫米)。表面粗糙度值可低至Ra 0.4–3.2微米,通常无需或最大限度地减少钻孔或磨削等二次加工的需要。

- 材料利用率高:材料利用率达到85-95%,远远超过传统加工(50-70%),大大减少了废品率。

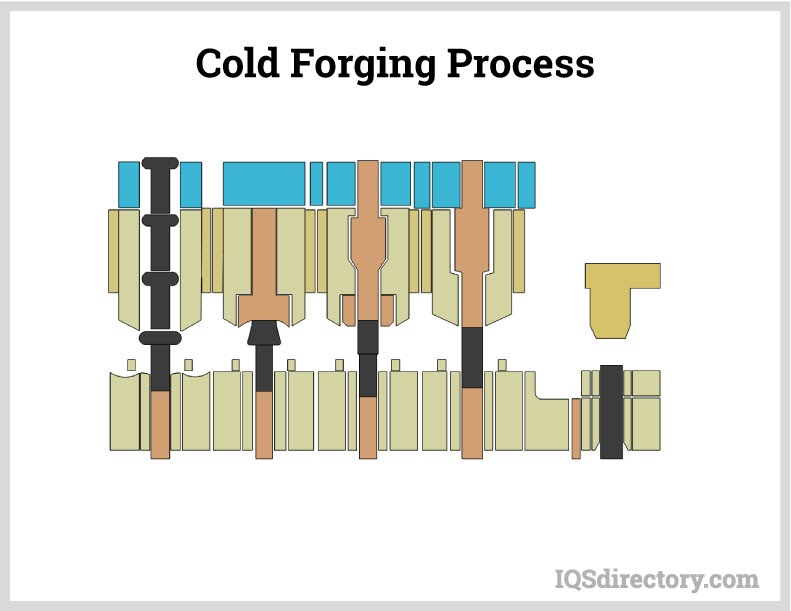

2.0冷锻工作原理

冷锻的本质是金属在低温下的塑性流动。该工艺通常包含三个关键阶段:

- 坯料准备:

- 原料:选择延展性金属,如线材或棒料(通常是低碳钢、铝或铜合金),切割成固定长度的坯料。

- 表面处理:必要时采取治疗措施——例如 磷化和皂化 钢件使用润滑剂,铝件使用固体润滑剂涂层——以降低金属与模具之间的摩擦系数(保持在0.05以下)。这可以最大限度地减少模具磨损,并改善金属流动。

- 模压:

- 将坯料放入精确设计的模腔中,并使用机械或液压机施加高压。

- 金属逐渐填充模腔,从坯料转变为近净成形的零件。

- 对于复杂零件,需要多个成形阶段(例如,预锻→最终锻造)。这避免了在一步中发生过度变形(通常限制在≤50%),否则可能导致开裂。

- 后期处理:

- 缓解压力:冷锻诱导 加工硬化 (强度和硬度增加,但延展性降低)。某些零件需要低温退火(例如,将钢加热至200-300°C)以恢复塑性。

- 精加工操作:对于公差极其严格的部件,可以采用额外的精压、抛光或其他二次工艺来进一步提高尺寸精度和表面质量。

推荐阅读:锻造工艺讲解:类型和技术

3.0冷锻的优点和局限性

冷锻的优缺点与其低温成形特性直接相关。比较如下:

| 方面 | 优势 | 限制 |

| 工件特性 | 加工硬化使强度和硬度提高 15-30%(例如,冷锻钢);微观结构致密且均匀。 | 延展性降低,有内应力风险;可能需要退火。 |

| 精度和表面质量 | 尺寸精度高(IT6–IT9)且表面光滑(Ra 0.4–3.2 μm)。 | 需要极其精确的模具(CNC加工),导致前期工具成本高昂。 |

| 材料与能源效率 | 材料利用率为85–95%;无需高温加热;能耗仅为热锻的1/5–1/10。 | 仅限于延展性金属(低碳钢、铝、铜等);铸铁等脆性金属不适用。 |

| 生产效率 | 非常适合大批量生产;每次压制冲程都可以在较短的周期时间内生产一个零件。 | 复杂的零件可能需要多个成型步骤,从而增加工艺成本。 |

| 死亡寿命 | – | 模具承受极端压力(高达 2000 MPa)并且磨损很快;典型寿命约为数万次循环。 |

4.0八种核心冷锻工艺及其工业应用

随着金属成形技术的进步,冷锻已发展成为几种专门的工艺。每种工艺都针对特定的成形要求进行了优化,其共同目标是在减少或无需二次加工的情况下实现高效生产。

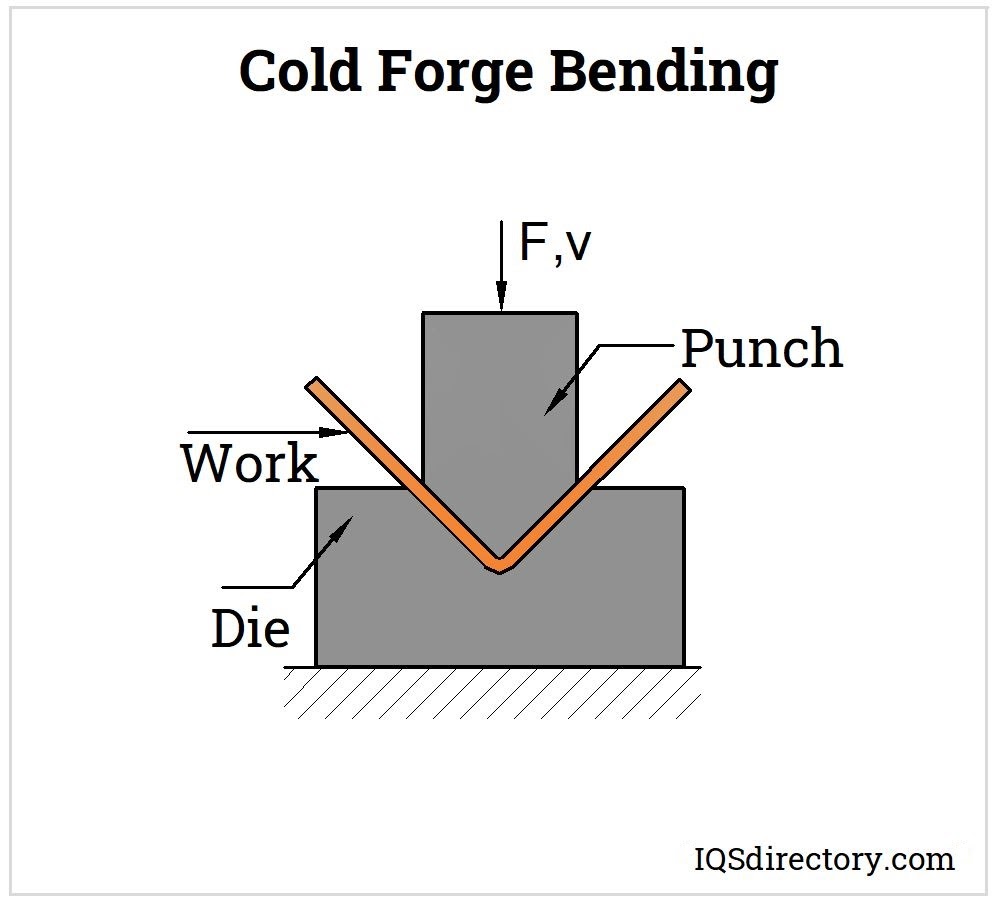

弯曲:

- 原则:压力机和模具将工件压在成型工具上(有时称为“金字塔轧制”),沿单个轴产生变形以达到所需的角度。

- 特征:操作简单,经常被用作 预处理步骤 为后续锻造阶段做准备。

- 笔记:摩擦会导致轻微的温度升高;需要润滑剂来控制热量并减少粘连。

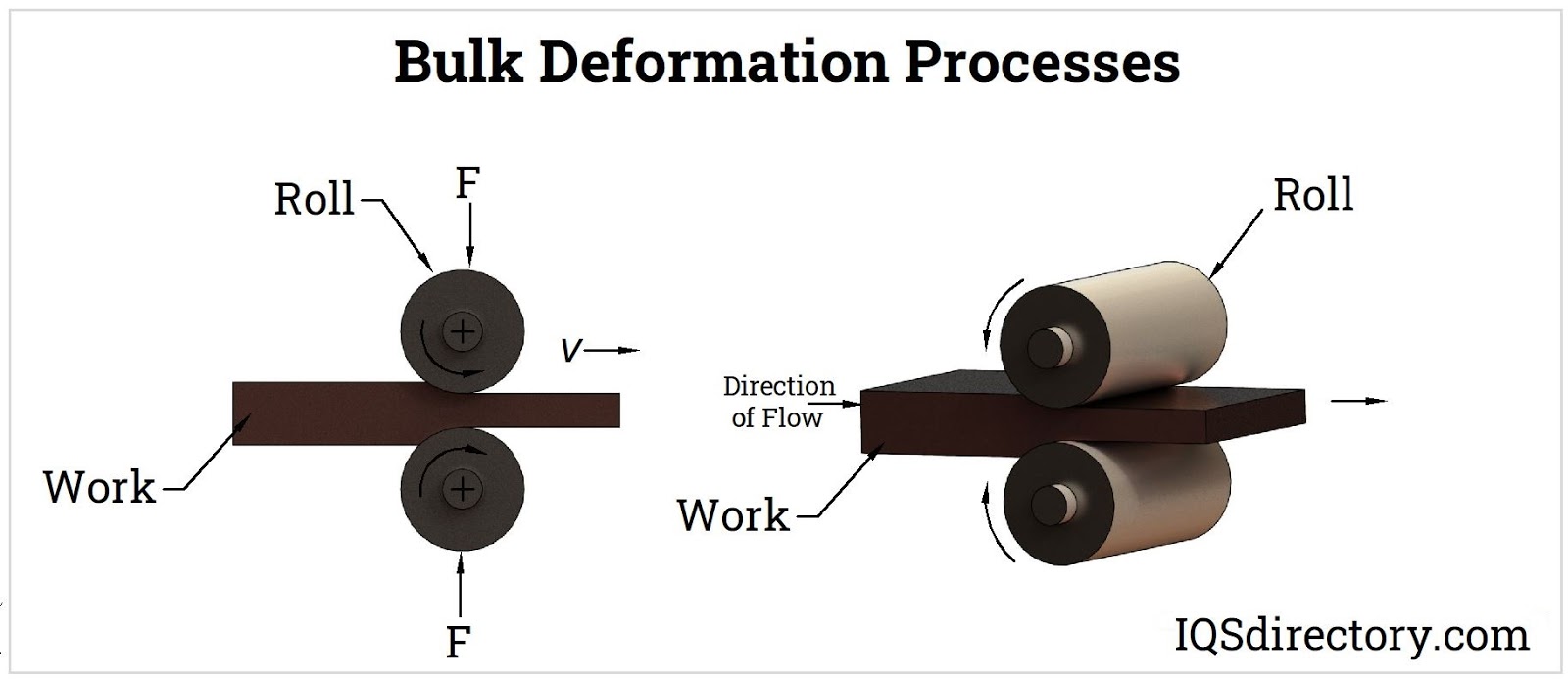

冷轧:

- 原则:坯料在旋转的轧辊之间通过,轧辊与坯料之间的摩擦会产生压应力,从而导致塑性变形。

- 特征:归类为 体积变形过程,产生均匀的变形。广泛应用于钢板和线材的批量生产,同时提高表面光洁度。

- 应用:适用于长条状或片状锻造产品,后期可进行切割或进一步成型。

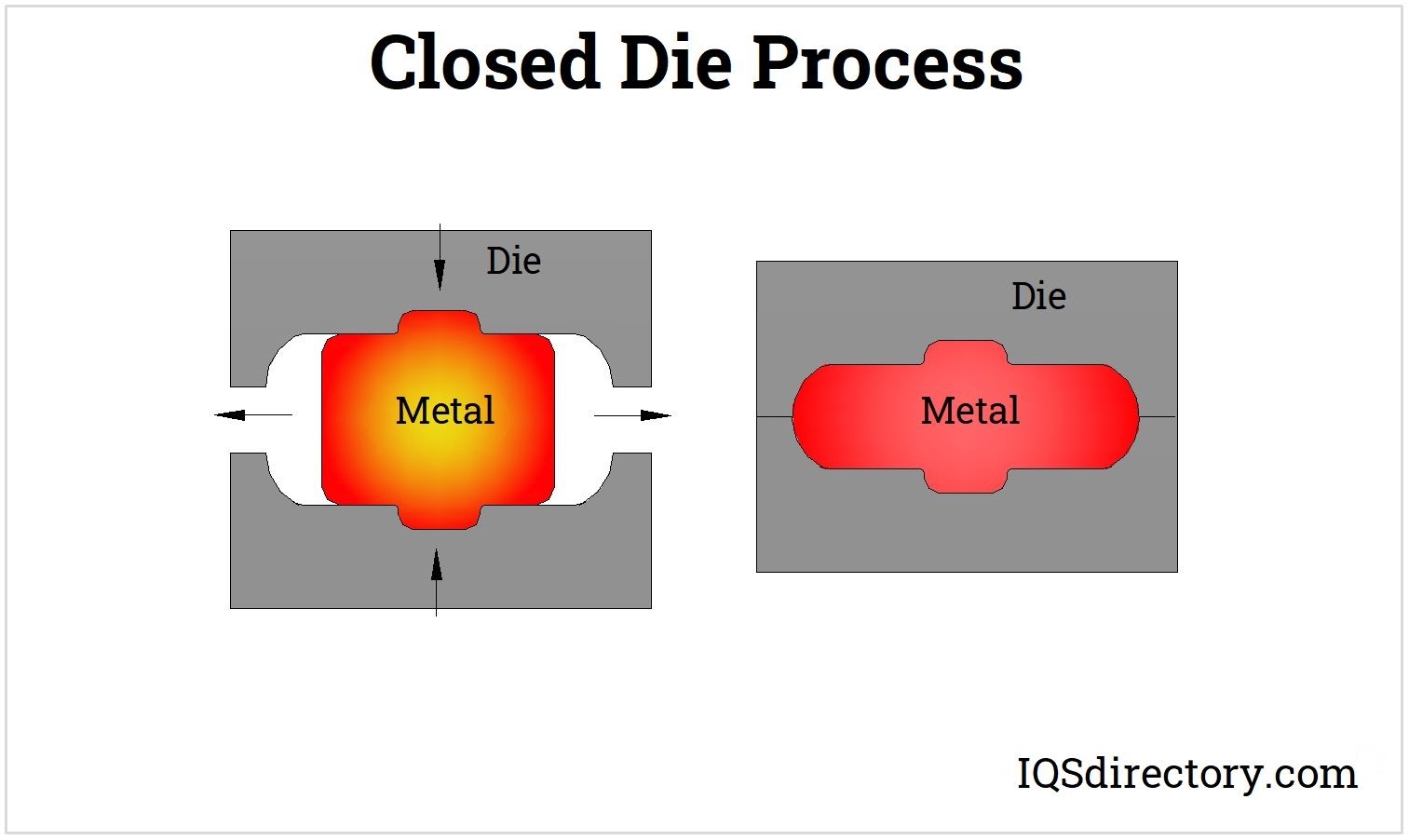

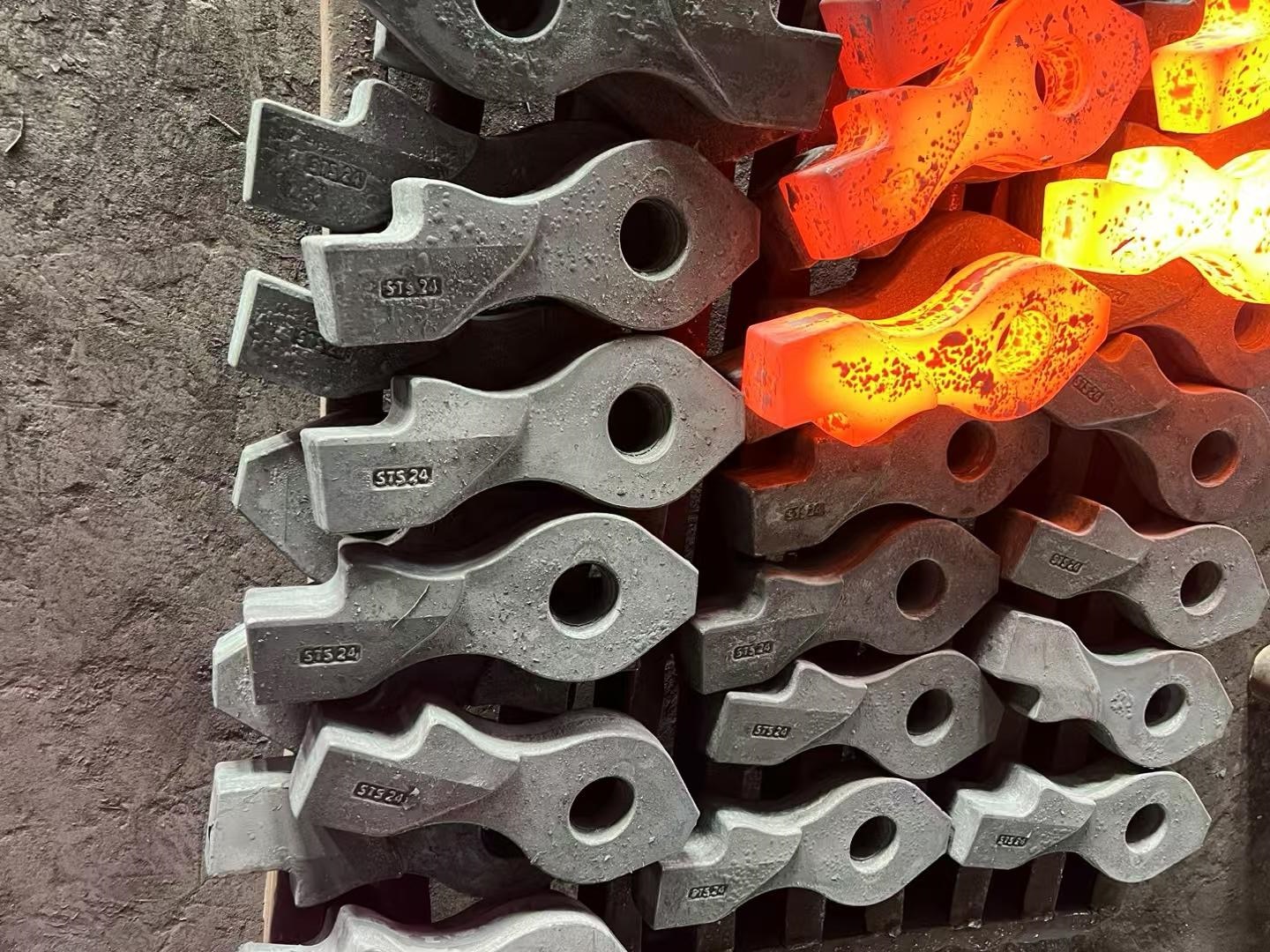

闭式模锻(压模锻):

- 原则:将工件放置在两个预先切割好型腔的模具之间。连续的机械冲击(例如,落锤锻造)迫使金属流动并完全填满型腔。

- 特征:成型精度高,能够通过一次或多次冲压生产出复杂的几何形状(带有凹槽、凸台等)。

- 应用:齿轮毛坯、螺栓头等中小型精密零件的批量生产。

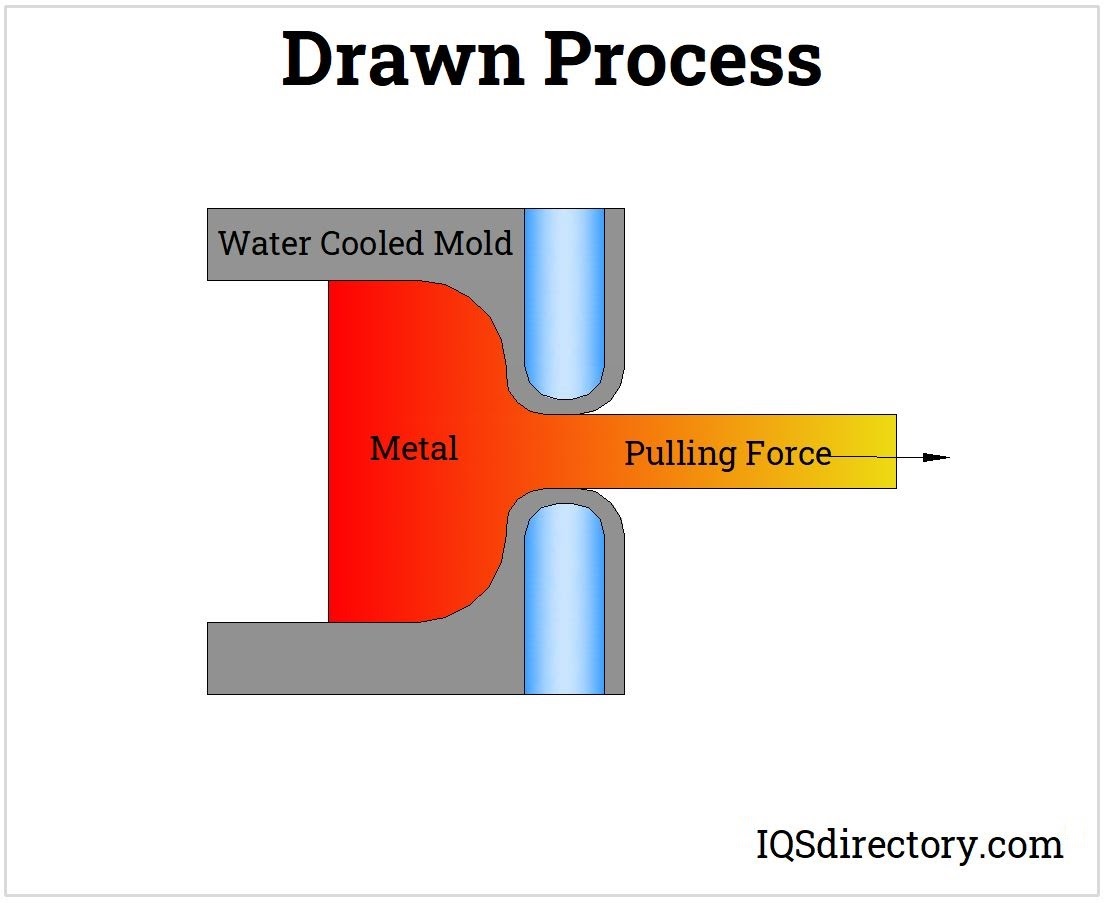

拉拔(线材/管材拉拔):

- 原则:拉力将坯料(线材或管材)拉过具有规定开口的模具,从而减少其横截面积并增加长度。

- 特征:与轧制相比,尺寸公差更严格;产生出色的表面光洁度;非常适合细长部件。

- 主要优势:成品零件具有较高的直线度,无需额外的矫直操作。

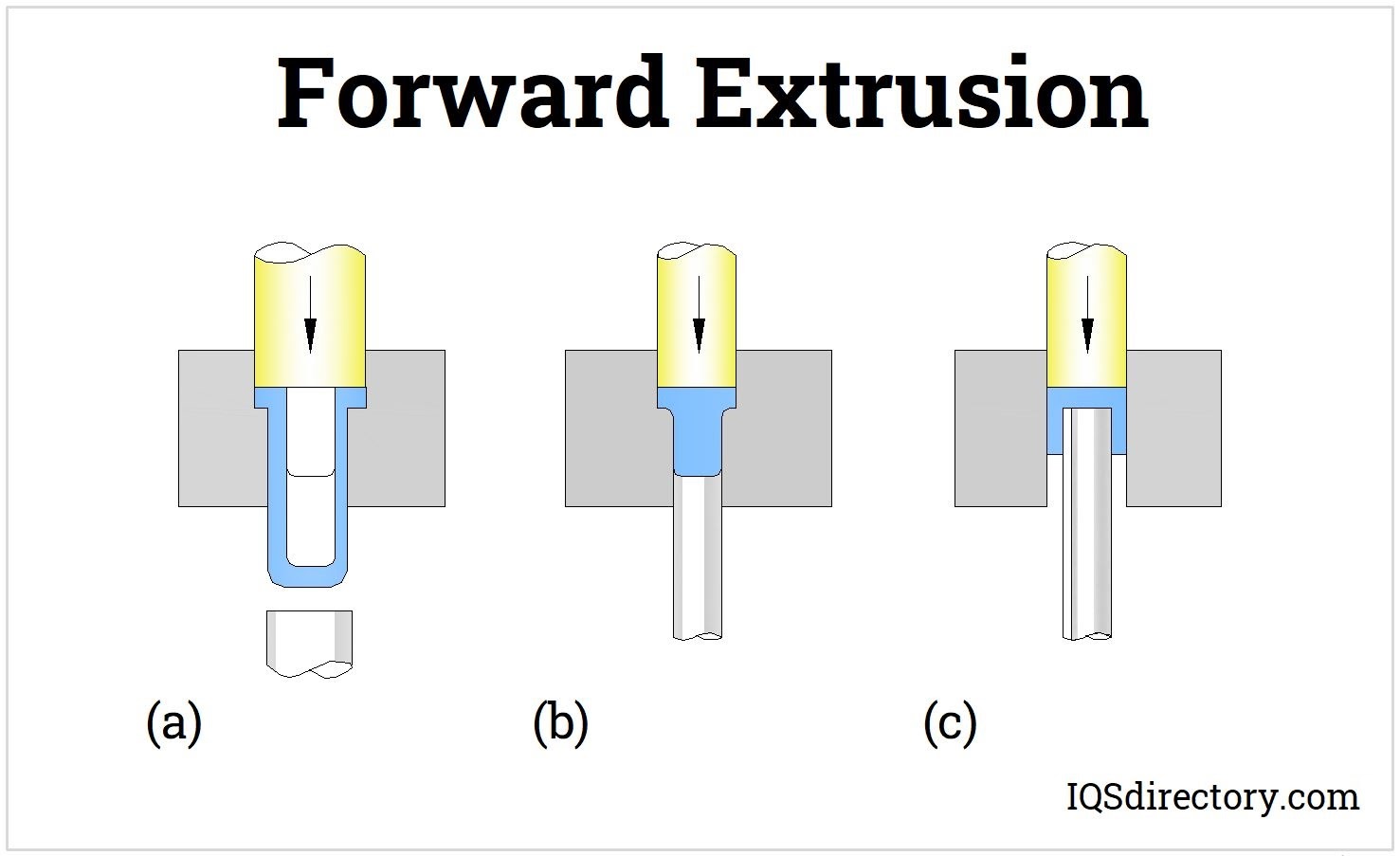

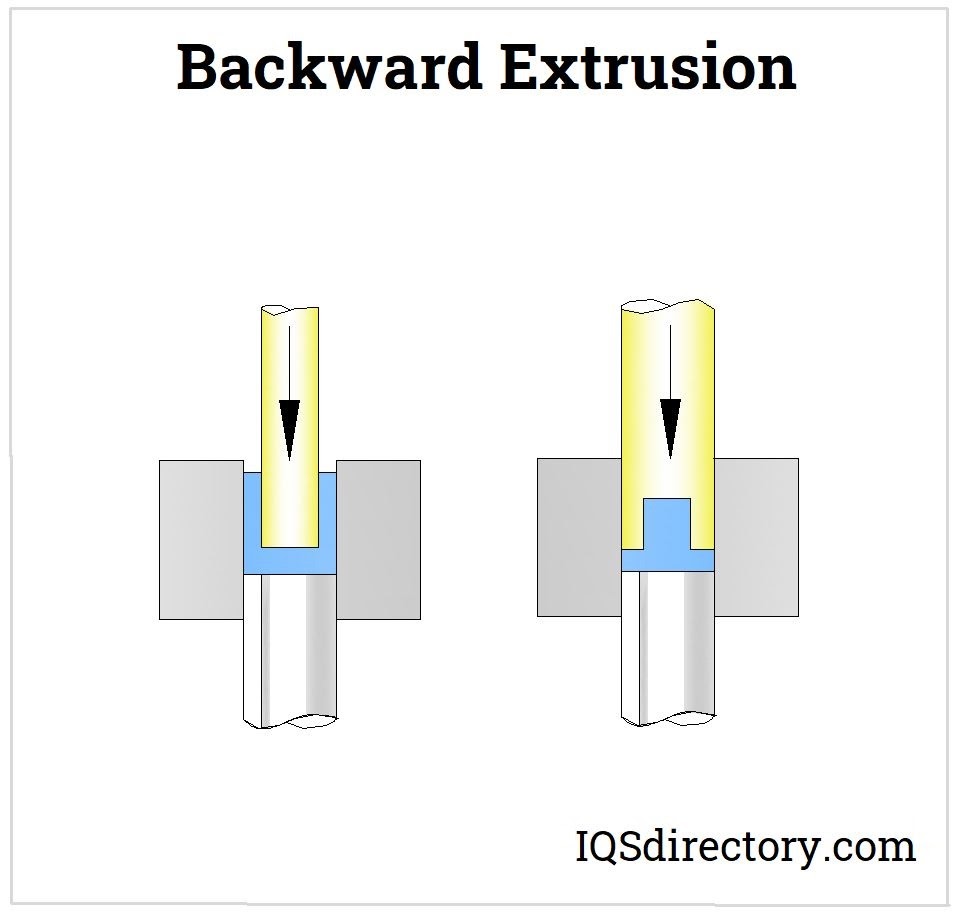

挤压:

- 原则:钢坯受到极高的压力(高达 20,000 kN,或 ~2007 吨),迫使金属通过模具开口形成零件轮廓,然后切割成所需长度。

- 亚型:

- 正向挤压:金属流动的方向与施加的压力相同;适用于实心长部件(例如轴)。

- 反向挤压:金属流动方向与施加的压力相反;用于底部较厚的零件,例如轴承套或轴承杯。

- 横向挤压:压力垂直于主轴施加,增加侧孔或肋条等次要特征。

- 应用:可有效成型多齿齿轮和空心管等复杂横截面部件。

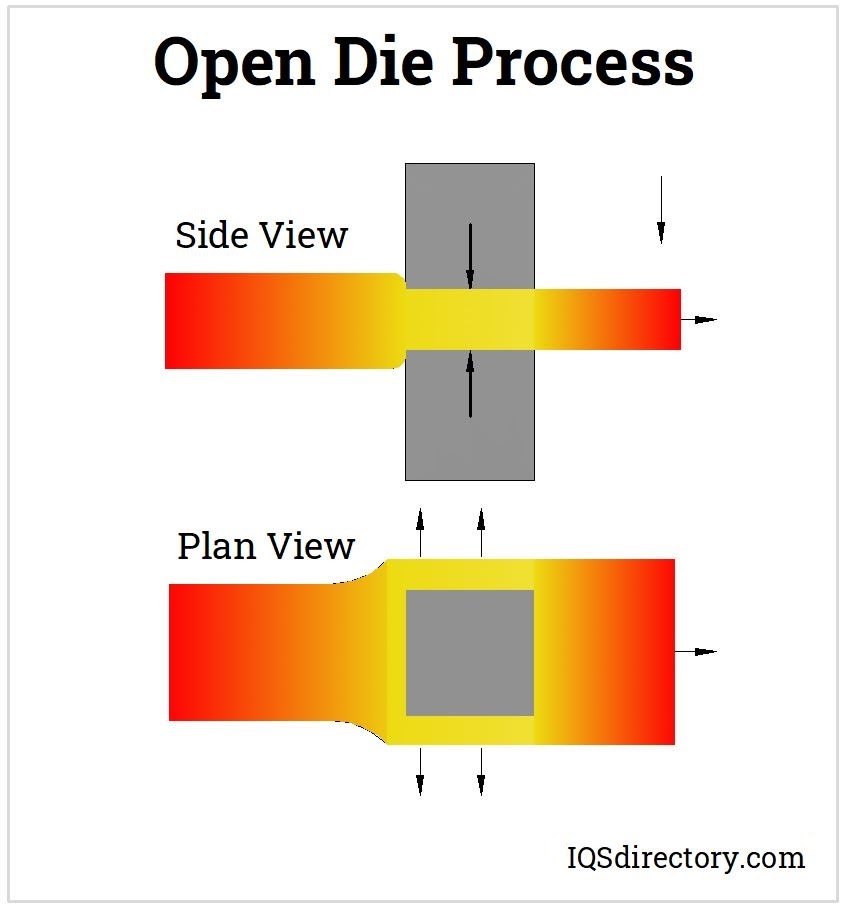

开式模锻:

- 原则:没有预切腔的平模通过多次通过和重新定位逐渐使工件变形。

- 特征:灵活性高,适合生产各种形状和尺寸的零部件,特别是需要结构完整性的大型零件。

- 特殊变体:镦粗/定径工艺在短距离内施加集中力,以进行尺寸校准(例如,法兰直径调整)。

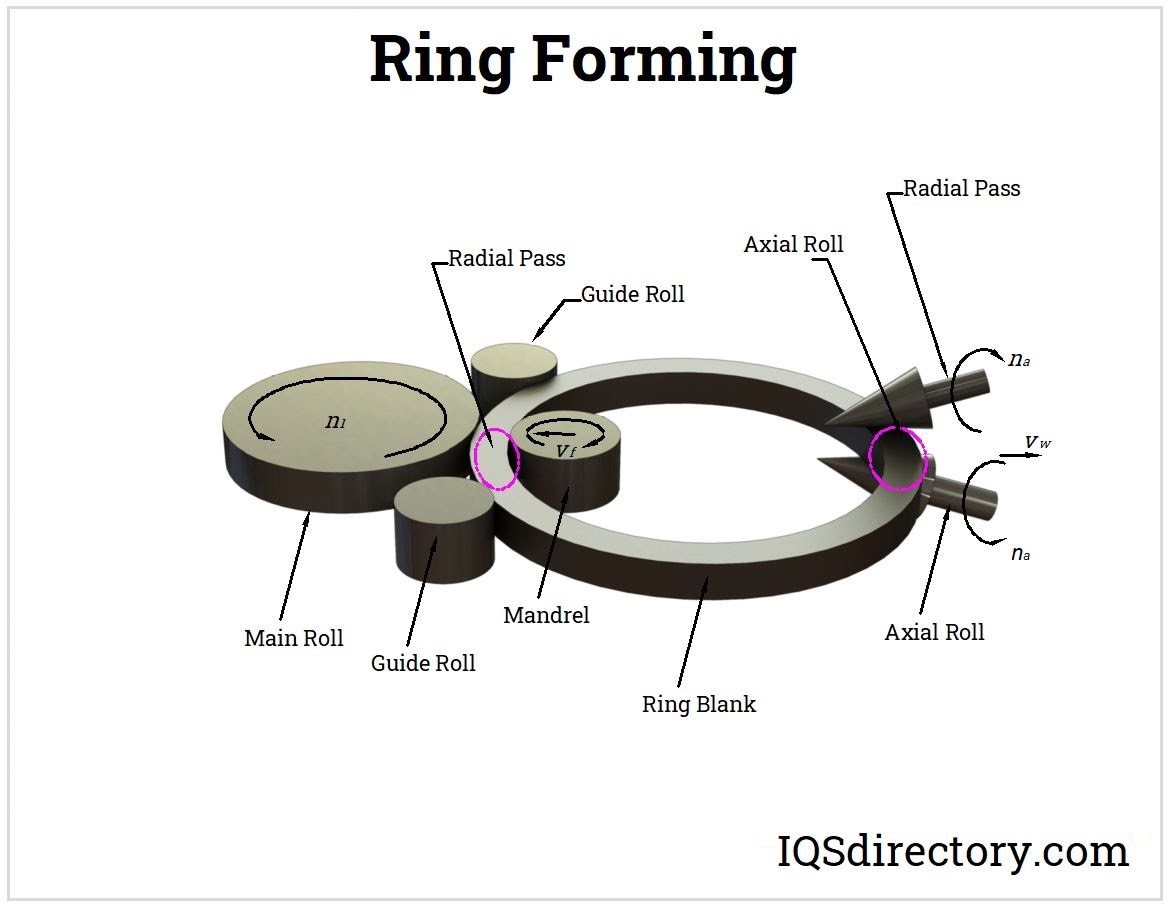

环轧:

- 原则:具有中心孔(甜甜圈形)的预制件受到旋转和压缩力的共同作用,扩大外径并形成内孔,从而产生无缝环。

- 特征:环具有高尺寸精度、均匀强度且无焊接缺陷,使其能够承受径向和轴向载荷。

- 应用:轴承环、法兰、齿轮环和其他精密圆形部件(例如风力涡轮机轴承座圈)。

径向锻造(锻造):

- 原则:使用模具或锤子施加定向压力,以确保零件之间的精确配合。该工艺高度自动化且可靠。

- 亚型:

- 管锻造:类似于挤压;将坯料压入模具中形成管状零件,例如液压配件。

- 径向锻造:多个锤子(两个或更多)径向压缩工件,以细化直径或在轴和杆上形成台阶。

- 应用:用于需要精确配合表面的组件,例如电机轴和转子连接。

5.0润滑剂选择是冷锻过程中的关键支撑工艺

虽然冷锻是在室温下进行的,但弯曲和挤压等操作会产生摩擦热。因此,润滑剂对于确保工艺稳定性、防止缺陷并延长模具寿命至关重要。

- 功能:减少成型缺陷、最大程度减少粘连并提高工具寿命。

- 常见类型:

- 化学涂料:磷酸锌、磷酸盐、铝酸钙、氟化铝(适用于钢和铝,形成保护耐磨层)。

- 聚合物/固体润滑剂:各种聚合物涂层、石墨润滑剂和无石墨类型(石墨具有强润滑性;无石墨涂层适用于电子零件等高清洁度应用)。

- 选择原则:必须根据金属类型(例如,钢材使用磷化皂化;铝使用固体润滑剂)和工艺类型(例如,挤压需要耐高压润滑剂,拉拔需要低摩擦润滑剂)进行定制。复杂的工艺可能需要定制润滑剂配方。

6.0冷锻的典型应用

冷锻因其精度高、效率高、节省材料等优点,广泛应用于对零件精度和强度要求较高的行业。仅汽车行业就需要超过60%的冷锻零件。

| 行业 | 典型应用 |

| 汽车 | 发动机气门挺杆、变速箱齿轮、车轴花键、高强度螺栓和螺母、轴承座圈 |

| 电子与电气 | 连接器插针、继电器触点、电机转子铁芯、铝制智能手机框架 |

| 机械制造 | 液压阀芯、油泵柱塞、硬质合金刀柄 |

| 手动工具 | 扳手和螺丝刀头(仅需抛光)、链条滚子 |

| 重型设备 | 风力发电机轴承环、大型机械支撑座(采用开式模锻或环锻生产) |

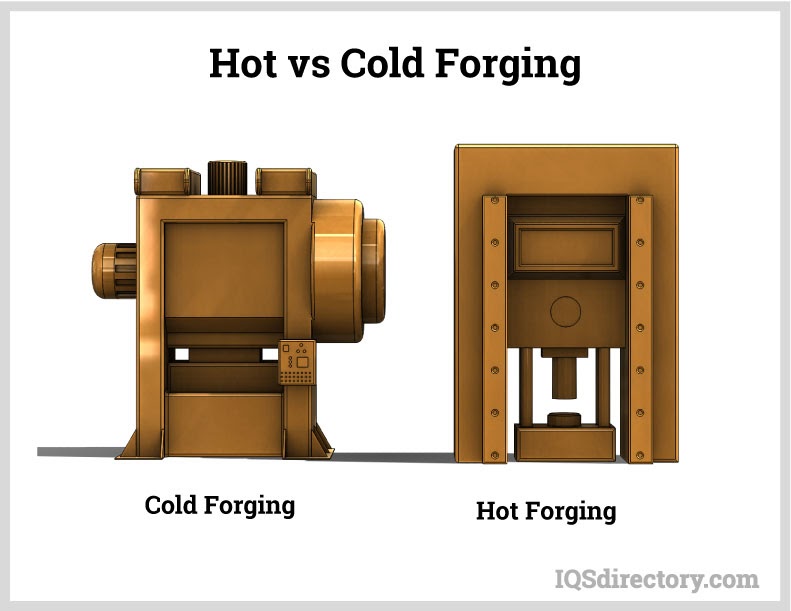

7.0冷锻和热锻之间的主要区别

冷锻和热锻在加工温度、变形特性、可达到的精度以及适用用途方面有着根本的不同。比较如下:

| 类别 | 冷锻 | 热锻 |

| 加工温度 | 室温至再结晶阈值(通常<400°C) | 高于再结晶温度(钢 800–1250°C,铜 700–800°C) |

| 金属塑性 | 塑性较低;变形时需要高压和润滑 | 塑性高,变形阻力小,可实现大幅度减少 |

| 工件精度 | 高(IT6–IT9);光滑的表面光洁度(Ra 0.4–3.2 μm) | 较低(IT10–IT13);表面较粗糙,通常需要后加工 |

| 机械性能 | 强度和硬度较高,韧性略有降低 | 强度较低但韧性较好;热加工后微观结构均匀 |

| 模具要求 | 高强度工具钢(例如 Cr12MoV),硬度为 HRC 58–62 | 耐热工具钢;摩擦力较低但易氧化 |

| 死亡寿命 | 由于高压和磨损,长度较短 | 更长,因为高温下摩擦力较小 |

| 适用零件 | 小型至中型、精密、高强度零部件(螺栓、齿轮) | 大型、复杂且精度要求较低的零件(曲轴、连杆) |

8.0冷锻关键技术

冷锻的成功实施依赖于三项直接决定零件质量和生产效率的核心技术:

模具设计与制造:

- 模具材料:采用Cr12MoV、DC53等高强度工具钢,经真空热处理,硬度达到HRC58-62,确保模具能够承受高压。

- 腔体设计:必须模拟金属流动,以防止折叠、开裂或其他缺陷。对于复杂零件,需加入过渡圆角,以引导模具型腔均匀填充。

润滑技术:

- 核心目标:保持金属和模具之间的摩擦系数低于 0.05,以最大限度地减少磨损并延长模具寿命。

- 常见解决方案:钢部件通常经过 磷化+皂化 处理后,形成一层磷酸盐膜,吸收皂层。铝部件上涂有二硫化钼(MoS₂)等固体润滑剂。

材料选择和预处理:

- 材料要求:优先选择延展性好、屈服强度比低的金属,如低碳钢(10#、20#)、低合金钢(20Cr、40Cr)、纯铝(1060)、黄铜(H62)等。

- 预处理:高碳钢和高合金钢需要 球化退火 锻造前降低硬度,提高延展性,防止变形时开裂。

9.0冷锻工艺:常见问题 (FAQ)

问1:冷锻和热锻的主要区别是什么?

答1:冷锻是在室温或低于金属再结晶点的温度下进行的,具有较高的尺寸精度和优异的表面光洁度。热锻是在再结晶温度以上进行的,允许以较小的力实现较大的变形,但通常需要二次加工以确保精度。

Q2:哪些材料最适合冷锻?

答2:冷锻最适合用于延展性金属,例如低碳钢、铝、铜及其合金。铸铁等脆性材料则不适用。

Q3:冷锻最大的优点是什么?

A3:精度高(IT6~IT9)、表面光滑(Ra 0.4~3.2μm)、节省材料(利用率可达95%)、能耗低(仅为热锻的1/5~1/10)。

Q4:冷锻的主要局限性是什么?

A4:模具成本高、材料选择有限、加工硬化导致延展性降低,并且形状复杂,通常需要多个锻造阶段。

Q5:冷锻在哪些行业应用最广泛?

A5:汽车行业占主导地位(超过 60% 的零部件),其次是电子、机械、手动工具和重型设备制造。

参考

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/