在机械制造、建筑工程、汽车工业乃至日常家具装配中,螺栓都是必不可少且基础的紧固件。它们在连接部件、传递载荷和确保结构稳定性方面发挥着至关重要的作用。无论是大型桥梁的钢结构连接,还是精密机械中核心部件的安全紧固,螺栓的性能和选择都直接影响着整个系统的安全性和使用寿命。

1.0螺栓的定义和特性

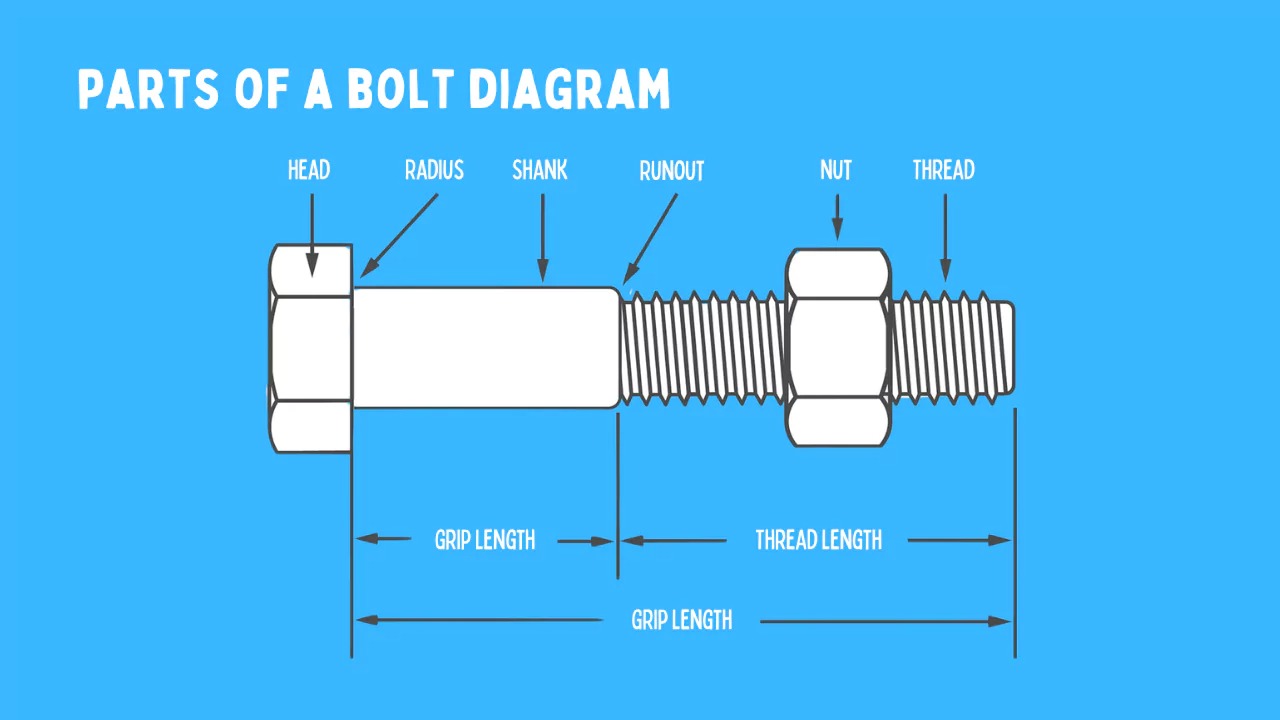

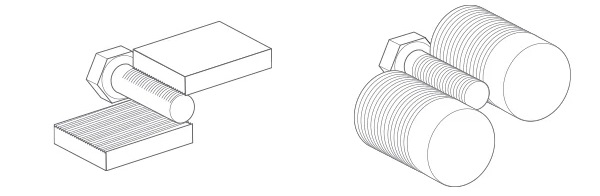

螺栓是一种带有外螺纹的圆柱形紧固件,旨在通过施加轴向夹紧力将两个或多个具有对齐通孔的部件紧密连接在一起。这可以防止部件发生轴向和径向位移。从结构上讲,一个标准螺栓由三个主要部件组成,每个部件都发挥着重要作用:

1.1螺栓头

螺栓头位于螺栓的一端,其直径通常大于螺栓杆。其主要功能是:

- 分配负载:将紧固过程中产生的压力均匀分布在连接部件的表面上,防止局部应力导致变形或损坏。

- 提供抓握点:为工具(例如扳手、套筒)提供稳定的表面,以施加扭矩来拧紧或松开。

常见的头部形状包括六角形、圆形、沉头形和方形:

- 六角头:使用最广泛的——其六面设计易于制造,提供多种抓握角度,并能够高效传递扭矩,使其成为高扭矩应用的理想选择。

- 沉头:适用于需要光滑表面(例如家具面板、设备外壳)的场景,因为头部嵌入材料中以实现平整的表面。

1.2小腿

柄部将头部与螺纹部分连接起来,通常包括两部分:

- 光滑部分(身体):与连接部件上的孔精确啮合,防止径向移动。无螺纹设计可避免螺纹根部应力集中(常见失效点),并增强抗剪切性能。对于剪切载荷较大的应用(例如钢结构接头),光滑部分必须完全穿过配合面,以确保剪切力由主体而非螺纹承受。

- 螺纹部分:位于柄部的另一端,与螺母或内螺纹孔啮合。其螺旋设计将扭矩转换为轴向夹紧力,以固定连接的部件。

1.3线

螺纹是螺栓表面连续的螺旋状脊(峰)和槽(根),其几何形状直接影响连接的稳定性和兼容性。

- 通用配置文件:

- 三角螺纹(例如,标准公制螺纹):由于具有自锁能力且易于制造,广泛用于一般紧固。

- 梯形/方形螺纹:在螺栓中很少见 - 主要用于动力传输(例如千斤顶)。

- 方向:右旋(顺时针拧紧)为标准;左旋(逆时针拧紧)仅用于特殊情况(例如,自行车踏板、圆锯片),在这些情况下操作力可能会松开右旋螺纹。

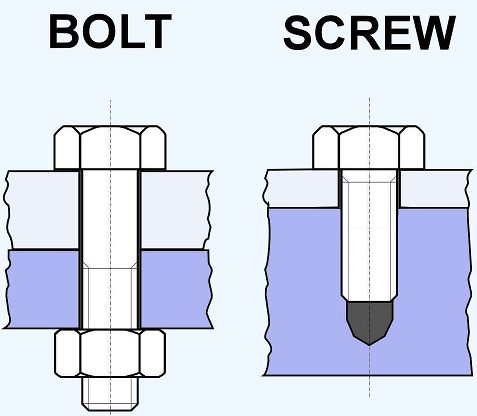

2.0螺栓与螺钉:相似外观背后的核心差异

| 方面 | 螺栓 | 拧紧 |

| 核心定义 | 穿过组件上的无螺纹孔;用螺母拧紧。 | 插入孔中,啮合预制螺纹或切割自身(自攻);通过头部拧紧(无需螺母)。 |

| 线程特性 | 大部分为部分螺纹(光滑柄+较短螺纹部分);针对特定需求,存在全螺纹类型。 | 几乎完全螺纹化(螺纹从头部下方延伸至尖端;没有明显的光滑柄部)。 |

| 安装依赖项 | 需要螺母来抵抗夹紧力;组件中不需要螺纹孔。 | 无需螺母;啮合预攻丝孔或在材料(木材、薄金属板)上切出螺纹。 |

| 工具使用 | 用扳手/套筒拧紧头部(或固定头+旋转螺母,例如马车螺栓)。 | 通过工具(螺丝刀、六角扳手)拧紧头部;无需螺母。 |

| 负载性能 | 光滑的柄部分散剪切力;优异的剪切强度和抗拉强度(适用于重载)。 | 保持力强,但应力集中在螺纹根部;剪切强度较低(适合轻载使用)。 |

| 典型应用 | 结构钢连接、机器底座、管道法兰和汽车底盘。 | 家具组装、电子外壳、金属片紧固和木工。 |

特别说明:边界情况(例如,直接拧入螺纹孔的六角螺栓)不会改变它们的基本区别:螺栓本质上是设计用于与螺母一起使用的,而螺钉则通过与材料/螺母直接啮合来定义。

3.0常见螺栓类型及其应用

螺栓设计必须符合操作条件(载荷、部件材料、环境、拆卸频率)。以下列出了工业领域常用的10种螺栓类型及其主要特性和应用:

3.1六角螺栓

- 主要特点:六面头(标准或低调),方便扳手抓握;提供部分螺纹(光滑柄部,抗剪切)或全螺纹设计。

- 优势:多功能、经济高效、扭矩传递高效、与大多数工具兼容。

- 应用:一般机械连接(电机底座与机架)、钢结构二次连接、汽车发动机附件安装、家用电器内部紧固。

3.2马车螺栓

- 主要特点:圆形/圆顶形头部(无抓握平面),头部下方有一个短方形颈部(锁定在方孔/材料中以防止旋转);几乎全部是全螺纹(大尺寸的部分螺纹很少见)。

- 优势:可单手拧紧(无需握住头部);防止突出的头部损坏货物。

- 应用:护栏组件、木箱/托盘、户外家具(公园长椅)、带有木制部件的农业机械。

3.3法兰螺栓

- 主要特点:头部上的整体圆形法兰(大于头部);法兰表面通常有锯齿(防滑);一些设计包括橡胶/塑料垫圈(密封+抗震)。

- 优势:将夹紧力分散到大面积上(防止软材料变形,例如塑料/铝);锯齿可减少高振动环境中的松动。

- 应用:管道法兰连接(化学/水管道)、压力容器盖、汽车变速器到发动机的接头、医疗设备外壳。

3.4肩螺栓

- 主要特点:头部和螺纹部分之间精密加工的光滑圆柱形“肩部”(h6/h7公差);肩部直径>螺纹直径;可定制肩部长度。

- 优势:肩部作为旋转/滑动部件(轴承、齿轮)的定位基准,以确保同轴度;承受径向载荷以保护螺纹。

- 应用:轴承座对准、机床夹具、印刷机滚筒、精密仪器组件。

3.5膨胀螺栓

- 主要特点:由螺纹杆(Q235/45#钢或不锈钢,耐腐蚀)、薄壁膨胀套(镀锌/不锈钢)、螺母和垫圈组成;杆端为锥形头。

- 工作原理:插入预先钻好的混凝土/砖石孔;拧紧螺母将锥形头拉入套管,使其膨胀到孔壁以进行摩擦锚固。

- 应用:天花板框架安装、空调支架、电气箱、壁挂式热水器、招牌。

3.6锚栓

- 主要特点:长杆,带有嵌入式端部(钩形、L 形弯头或锚板),用于与混凝土粘结;裸露端带有螺纹;材料包括中碳钢(Q345)、合金钢或不锈钢(腐蚀环境)。

- 优势:浇铸到混凝土基础中;为重型设备提供出色的保持强度(防止在负载/振动下移动/倾倒)。

- 应用:发电厂蒸汽涡轮机/发电机、大型电机(风扇、泵)、重型机床、桥梁支撑。

3.7双头螺栓

- 主要特点:两端都有螺纹(对于不匹配的孔,直径相同或不同);中间有光滑的柄(较小尺寸的可能完全有螺纹)。

- 优势:一端(“固定端”)永久安装在螺纹孔中;另一端(“服务端”)用螺母固定 - 可以频繁拆卸而不会损坏固定螺纹。

- 应用:化工管道法兰、汽车气缸盖与缸体连接、阀体与阀盖接头、锅炉检查门。

3.8U型螺栓

- 主要特点:带有螺纹端的 U 形设计;内半径与被固定的圆柱形物体(管道/杆)相匹配。

- 优势:即使夹紧圆形物体(无表面损坏);易于安装,无需复杂的固定装置。

- 应用:固定水管/暖气管/煤气管、悬挂电缆托架、连接拖拉机排气管。

3.9吊环螺栓

- 主要特点:一端为圆环(眼)(用于起重钩),另一端为外螺纹;有固定眼(焊接)或旋转眼(可旋转)设计。

- 优势:能够安全提升部件;旋转眼模型可承受角负载。

- 应用:起重机械零件、悬挂高架设备(照明、风扇)、船用五金。

3.10高强度结构螺栓

- 主要特点:采用合金钢(40Cr、35CrMo、42CrMo)制造,并经过热处理(淬火+回火);强度等级:ISO 10.9/12.9 或 ASTM A325/A490;头部标有等级(例如“10.9”、“A325”);搭配高强度螺母/垫圈。

- 优势:出色的抗拉强度、屈服强度和疲劳强度;可抵抗高负荷/动态应力而不会发生塑性变形。

- 应用:大型桥梁钢节点(斜拉桥塔)、高层钢构架、起重机臂架、海上平台。

4.0螺栓制造过程:从原材料到成品

螺栓的制造工艺决定了其机械性能、尺寸精度和使用寿命。核心阶段如下:

4.1原材料准备

- 材料选择:

- 标准螺栓(≤ISO 8.8):中/低碳钢(Q235、45#)。

- 高强度螺栓(≥ISO 10.9):合金钢(40Cr、35CrMo、42CrMo 或 40CrNiMoA,具有抗疲劳性能)。

- 耐腐蚀螺栓:不锈钢(304、316)、黄铜、尼龙。

- 高温螺栓:耐热合金(Inconel 718、ASTM A193 B7)。

- 预处理:使用钢筋(大螺栓)或钢丝(中/小螺栓);清洁表面(除锈/除油)并检查材料是否有缺陷(例如裂纹、夹杂物)。

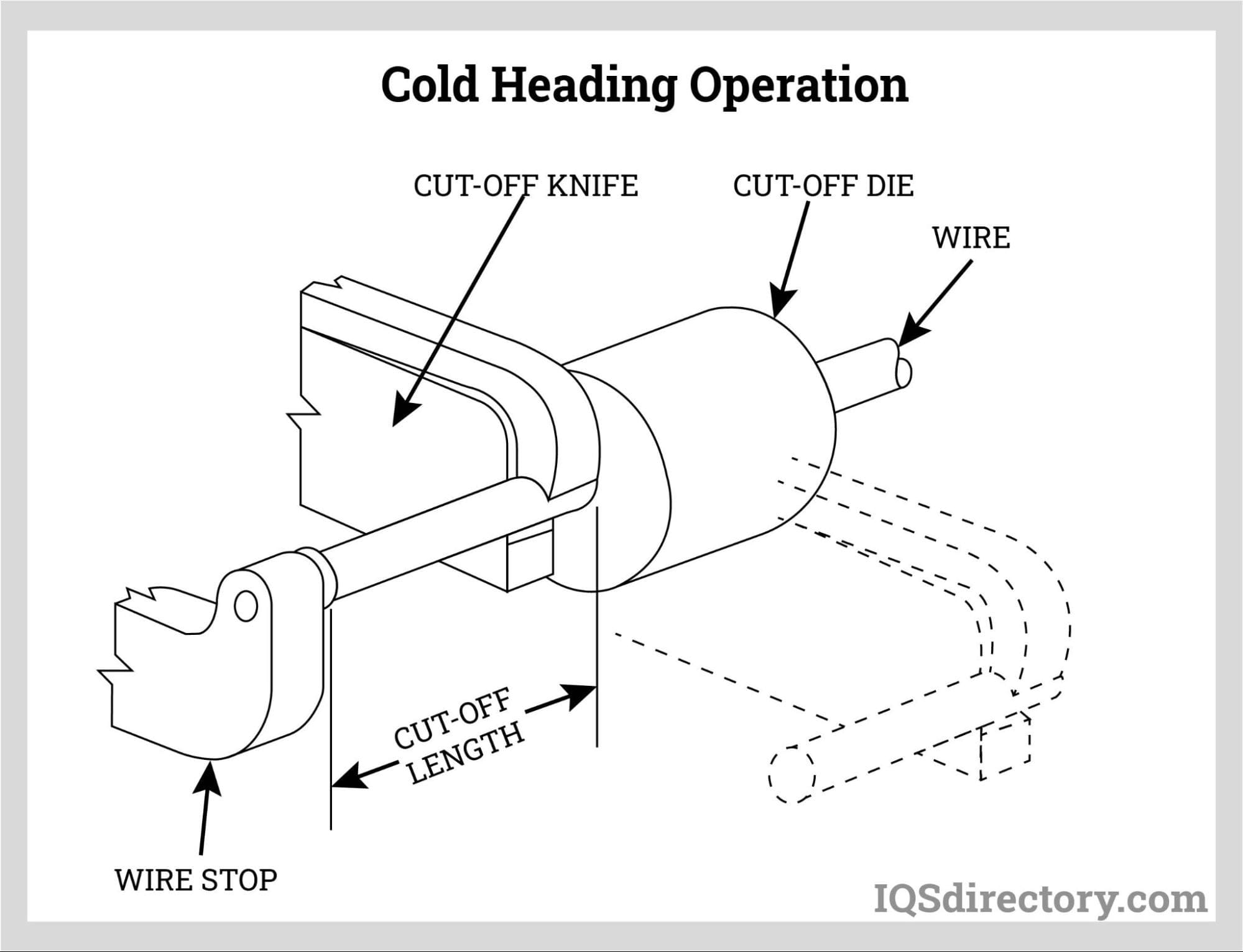

4.2成型:成型头和柄

- 冷镦:最常用于中型/小型螺栓;使用多工位机器在室温下形成毛坯(效率高,表面光洁度好)。

- 热锻:用于大/粗螺栓;将钢加热到再结晶温度以上(~800-1200°C)并压入模具(适用于高强度材料)。

4.3倒角

- 目的: 螺栓的螺纹端以45°至60°的斜角进行倒角,长度约为螺距的0.5至1倍。这种锥度有助于引导螺栓顺利进入孔中,并防止安装过程中螺纹损坏。

- 工艺与设备: 倒角通常在成型后、攻丝前进行,以确保尺寸精度。在工业生产中, 棒材倒角机 经常被使用,因为与手动加工相比,它提供一致的角度、光滑的表面和更高的效率。

4.4线程

- 螺纹滚压: 对于高强度螺栓,最常见的螺纹加工方法是使用 滚丝机在该工艺中,预成型的毛坯在带有螺旋槽的滚轮之间被挤压,使金属发生塑性流动并形成螺纹。此方法不会去除材料,从而获得强度更高、抗疲劳性能更强的螺纹。对于高强度合金制成的螺栓,可能需要进行预退火以降低硬度并最大限度地减少滚轮磨损。

- 螺纹切削: 对于小批量或定制螺栓,可以使用车床、丝锥或板牙切削螺纹。虽然这种方法生产灵活,但与滚压螺纹相比,其螺纹强度相对较低,而且加工成本通常较高。

4.5热处理

- 标准螺栓(≤ISO 8.8):正火(提高延展性,减少内部应力)。

- 高强度螺栓(≥ISO 10.9):淬火(加热至800-900℃,快速冷却)+回火(加热至400-600℃,缓慢冷却),提高强度和韧性。

- 特殊螺栓:固溶处理(不锈钢,提高耐腐蚀性)或渗碳(耐磨螺栓,例如农业机械)。

4.6表面处理

- 镀锌(电镀/热浸):适用于室内/干燥环境的耐腐蚀性;热浸锌可为户外使用提供更好的保护。

- 镀镍/镀铬:装饰性+耐腐蚀性(例如,家具,消费电子产品)。

- 达克罗涂层:在海洋/化学环境中具有优异的耐腐蚀性能(无氢脆风险)。

- 发黑/磷化:适用于室内、低腐蚀环境(例如机械内部螺栓)的低成本防锈。

4.7质量检验

- 尺寸检查:验证螺纹直径(大径/小径/螺距)、长度、倒角和公差(例如,中径为 IT8)。

- 机械测试:抗拉强度、屈服强度、硬度(洛氏/布氏)和剪切强度。

- 表面检查:检查电镀缺陷(剥落、起泡)或裂纹。

5.0关键术语和螺栓规格解释

了解技术参数对于螺栓的兼容性和承载能力至关重要。以下是核心术语和规范解读方法:

5.1与线程相关的术语

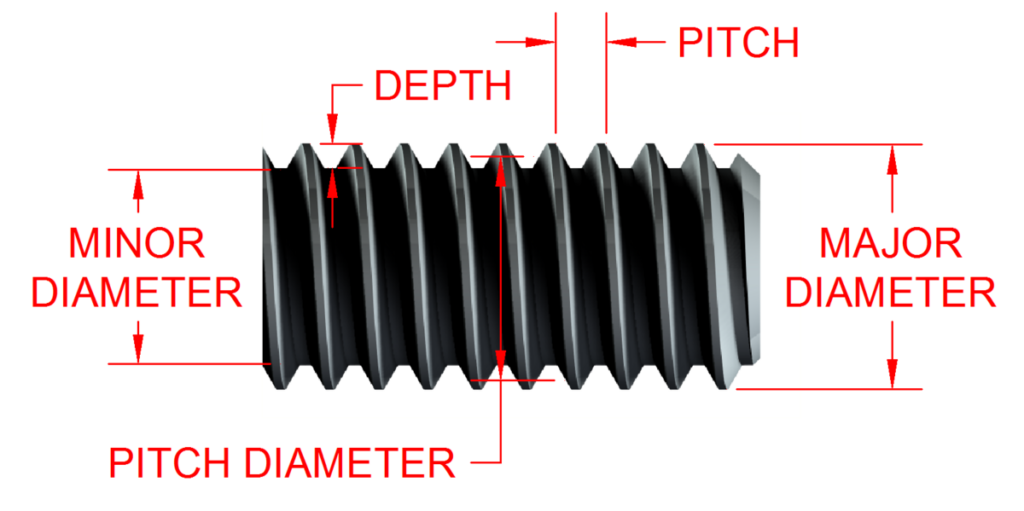

(1)螺纹直径

- 大径(d):最大螺纹直径(螺纹顶距);等于螺栓公称直径(例如,M10 = 10 毫米)。决定螺母的选择(螺母内径必须与螺栓外径匹配)。

- 小直径(d1):最小螺纹直径(根部到根部);直接影响剪切强度(d1 越大 = 剪切面积越大)。

- 节圆直径 (d2):大直径/小直径的平均值;螺纹配合的关键(偏差导致松散/紧密组装,控制到IT8级)。

(2)螺距和每英寸螺纹数(TPI)

- 螺距(P,公制):相邻牙顶之间的轴向距离(mm)。默认为粗牙距(例如,M10 = 1.5 mm);细牙距需明确标注(例如,M10×1.0)。

- TPI(英制):每英寸螺纹数(1英寸=25.4毫米)。例如:1/4”-20 = 20 TPI(螺距≈1.27毫米)。

(3)螺纹方向和螺纹牙型

- 方向:右旋(RH,标准);左旋(LH,标记,例如,M10×1.0×50-LH)。

- 轮廓:60° 三角形(标准公制/UNC/UNF 螺纹);55° 惠氏螺纹(管道,螺栓中很少见)。

5.2维度相关术语

(1)标称长度(L)

- 定义:螺栓的轴向长度,根据螺栓头类型的不同,测量方法也不同:

- 六角/圆头:从头部的轴承面(底部平面)到柄端。

- 沉头:从头部顶面(与材料齐平)到柄端。

- 选择规则:确保螺栓穿过所有部件,并从螺母中伸出 1-3 个螺纹圈(太短 = 夹紧力低;太长 = 材料浪费/干扰)。

(2)柄径(d)

- 光滑柄的直径(等于公称直径,例如 M10 = 10 毫米)。零件上的孔尺寸:比柄直径大 0.1-0.3 毫米(公制)或 0.004-0.012 英寸(英制)(用于平滑插入)。

(3)倒角(C)

- 柄部的锥形端(45°/60° 角,长度 0.5-1 倍螺距)用于引导安装和保护螺纹。

5.3规范示例

公制螺栓(ISO标准):M12-1.75×60-8.8-Zn

- M:公制螺纹

- 12:公称直径(12毫米)

- 75:螺距(粗,默认为M12)

- 60:标称长度(60毫米)

- 8:强度等级(抗拉强度≥800MPa,屈服强度≥640MPa)

- Zn:镀锌表面

英制螺栓(SAE标准):5/16”-18×3”-5级-HD

- 5/16”:标称直径(~7.94 毫米)

- 18:TPI = 18(间距≈1.41毫米)

- 3”:标称长度(~76.2 毫米)

- 5级:强度等级(拉伸≥120ksi,屈服≥92ksi)

- HD:六角头

6.0螺栓强度等级:理解“数字标记”

强度等级反映螺栓的抗拉/屈服强度,标准因地区而异。最常见的是 ISO(公制)、SAE(英制)和 ASTM(特殊应用)。

6.1ISO 标准(公制螺栓,全球通用)

由 ISO 898-1 定义,表示为由点分隔的两个数字(例如,8.8):

- 第一个数字:最小抗拉强度(UTS),单位为 MPa × 100(例如,“8” = ≥800 MPa)。

- 第二个数字:屈服比(屈服强度/UTS)×0.1(例如,“8”=屈服强度≥800×0.8=640 MPa)。

| ISO等级 | 最小抗拉强度(MPa) | 最小屈服强度(MPa) | 材料 | 典型应用 |

| 4.6 | 400 | 240 | 低碳钢(Q215) | 轻型(家具、简单支架) |

| 5.8 | 500 | 400 | 中碳钢(Q235) | 通用机械(电机附件) |

| 8.8 | 800 | 640 | 45#钢/40Cr | 重型(设备底座、管道) |

| 10.9 | 1000 | 900 | 35CrMo、40CrNiMoA | 高强度(汽车底盘) |

| 12.9 | 1200 | 1080 | 42CrMo、30CrNiMo8 | 超强强度(航空航天、重型机械) |

6.2SAE 标准(英制螺栓,以美国为主)

由SAE J429定义,表示为“等级+数字”(例如,5级),单位为ksi(1 ksi = 6.89 MPa):

| SAE 等级 | 最小抗拉强度 (ksi) | 最小屈服强度 (ksi) | 材料 | 典型应用 |

| 2年级 | 74 | 33 | 低碳钢 | 轻型(家电外壳) |

| 五年级 | 120 | 92 | 1045钢 | 普通重型(发动机支架) |

| 8年级 | 150 | 130 | 4140钢 | 高强度(传动轴、重型设备) |

6.3ASTM 标准(特殊应用,美国主导)

重点关注高温、高压或耐腐蚀场景:

| ASTM标准 | 强度当量 | 材料 | 应用 |

| ASTM A307 | SAE 2 级 | 碳钢 | 轻型建筑(天花板框架) |

| ASTM A325 | ISO 8.8(大约) | 合金钢(1045、4140) | 钢结构(桥梁、高层建筑) |

| ASTM A490 | ISO 10.9(大约) | 高强度合金钢 | 极高荷载钢结构 |

| ASTM A193 B7 | ISO 10.9 | 铬钼钢 | 高温(化工管道,最高482°C) |

| ASTM A193 B16 | ISO 12.9 | 镍铬钼钢 | 超高温(锅炉,最高温度 649°C) |

6.4选择强度等级的原则

- 避免过度规范:高强度螺栓价格昂贵,并且需要匹配的螺母/垫圈(例如,4.6/5.8 足以用于家具)。

- 匹配负载/环境:剪切/动态载荷(汽车底盘)需要≥ISO 8.8;高温(锅炉)需要ASTM A193;腐蚀需要强度匹配的不锈钢(304/316)。

- 无等级混合:不要用 2 级(强度不够)替换 8 级,反之亦然(过大的夹紧力会使部件变形)。

7.0螺栓选择和安装指南

螺栓选型必须平衡工况、参数匹配和成本控制。请遵循以下分步逻辑:

7.1明确运营条件

(1)负荷类型和大小

- 负载类型:

- 张力(例如,起重螺栓):全螺纹/部分螺纹螺栓(确保足够的螺纹啮合)。

- 剪切(例如钢接头):部分螺纹螺栓(光滑的杆部分散剪切力,避免螺纹根部失效)。

- 拉剪组合(例如,驱动轴):具有光滑杆部的高强度螺栓(≥ISO 8.8)。

- 载荷大小:计算所需的拉伸/屈服强度(例如,≥600 MPa → ISO 8.8)。

(2)安装环境

- 腐蚀性(潮湿/酸性/海洋):不锈钢(304/316)或达克罗涂层螺栓。

- 高温(>200°C):ASTM A193 B7/B16 或 Inconel 螺栓。

- 高振动(发动机):法兰螺栓(锯齿状)+锁紧螺母/螺纹锁固胶。

(3)装配/维护需求

- 频繁拆卸:双头螺栓(固定端保护螺纹孔)。

- 空间有限:低矮六角螺栓或沉头螺栓。

- 单手操作:马车螺栓(方颈防止旋转)。

7.2匹配核心参数

- 尺寸匹配:

- 直径:与组件通孔相匹配(比柄部大 0.1–0.3 毫米)。

- 长度:部件总厚度 + 螺母厚度 + 1-3 圈螺纹(例如,20 毫米部件 + 8 毫米螺母 → 30 毫米螺栓)。

- 螺纹类型:公制/英制(不可互换)。

- 材料/表面处理匹配:

- 一般用途:45#钢+镀锌。

- 腐蚀:316不锈钢。

- 户外:热浸镀锌。

7.3成本控制

- 偏好标准尺寸:M6/M8/M10(量产,成本较低)超过定制尺寸。

- 优化材料/工艺:碳钢(比合金钢便宜)+冷镦(比热锻便宜)+滚丝(比切削便宜)。

7.4安装说明

- 使用正确的工具:匹配扳手/套筒尺寸(避免使用可调节扳手,因为可调节扳手会滑落并损坏头部)。

- 控制拧紧扭矩:遵循扭矩表(例如,M10×8.8 → 35–45 N·m;扭矩过大 = 螺栓断裂/变形;扭矩不足 = 夹紧力低)。

- 防止氢脆:高强度螺栓(≥ISO 10.9)需要镀后除氢(200–230°C,持续 2-4 小时)。

- 定期检查:易振动的螺栓(发动机)→定期重新紧固。

8.0结论

螺栓虽小,却是机械和结构安全的支柱。它们的设计、制造和选型都根植于精准的工程逻辑——从“光滑杆身,承受剪切载荷”到“符合 ISO 12.9 超高强度标准”,每一个细节都切合实际需求。

为了确保连接可靠性,应避免“螺栓是通用的”或“强度越高越好”之类的误解。相反,应系统地分析载荷、环境和参数,并将术语(例如倒角)与制造(例如成型后倒角)和安装(例如引导插入)联系起来。

对于工程师、技术人员和操作人员来说,掌握这些知识不仅可以提高效率,还可以保障设备/结构的长期稳定性。

参考

wilsongarner.com/什么是螺栓/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt