1.0冲孔技术指南

在现代制造业中,冲压技术作为金属成形的核心工序之一,广泛应用于汽车、电子、家电等行业。不同的冲压方法不仅影响生产效率,还直接关系到产品质量和成本控制。

本文对冲裁、圆孔冲孔、小孔冲孔、大孔冲孔、间歇冲孔等九种关键冲孔工艺进行深入讲解,旨在帮助工程师和制造专业人士充分了解每种工艺的特点和应用要点,从而提高冲孔作业的精度和效率。

2.0消隐

在落料过程中,传统上被丢弃的废料变成了所需的成品。建议如下:

- 订购时确认关键尺寸并明确指定“冲裁”用途。

- 模具尺寸直接对应于最终零件尺寸;冲头尺寸是根据模具反向计算的。

- 使用锋利的冲头和模具来提高侧壁的平直度。

- 将模具间隙减少约 5% 可以增加抛光区域的比例并提高尺寸一致性。

- 使用平面冲头。

- 使用无剥离模具。

- 由于减小的间隙会增加磨损率,因此应更频繁地检查工具磨损情况。

3.0圆角

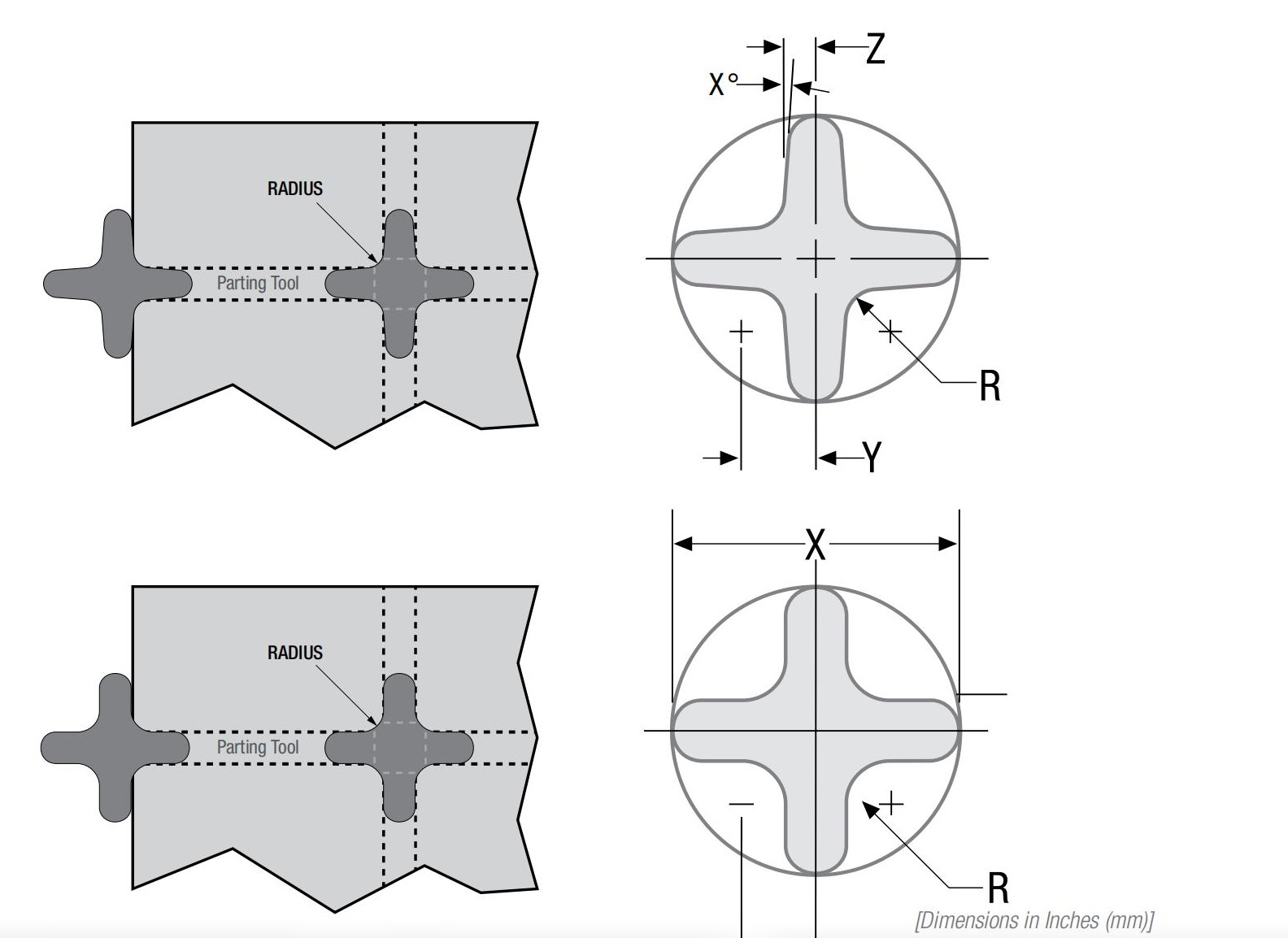

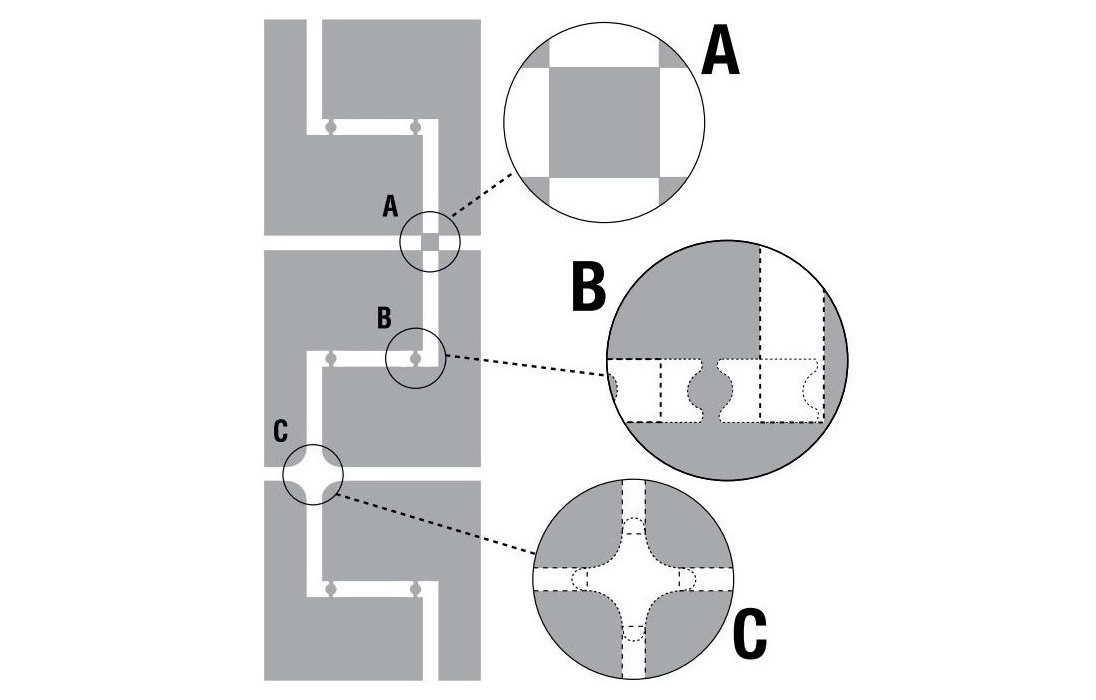

四向半径工具

- 一次操作即可形成所有四个角,取代多个工序或专用工具。

- 兼容单站和多工具转塔系统。

- 提高加工效率,减少机器磨损。

- 可以实施微接头设计,以便使用“摇动和断裂”工艺轻松拆卸零件。

- 示例:对于 100 个零件,四向工具仅需要大约 108 次撞击,从而减少大约 75% 的操作。

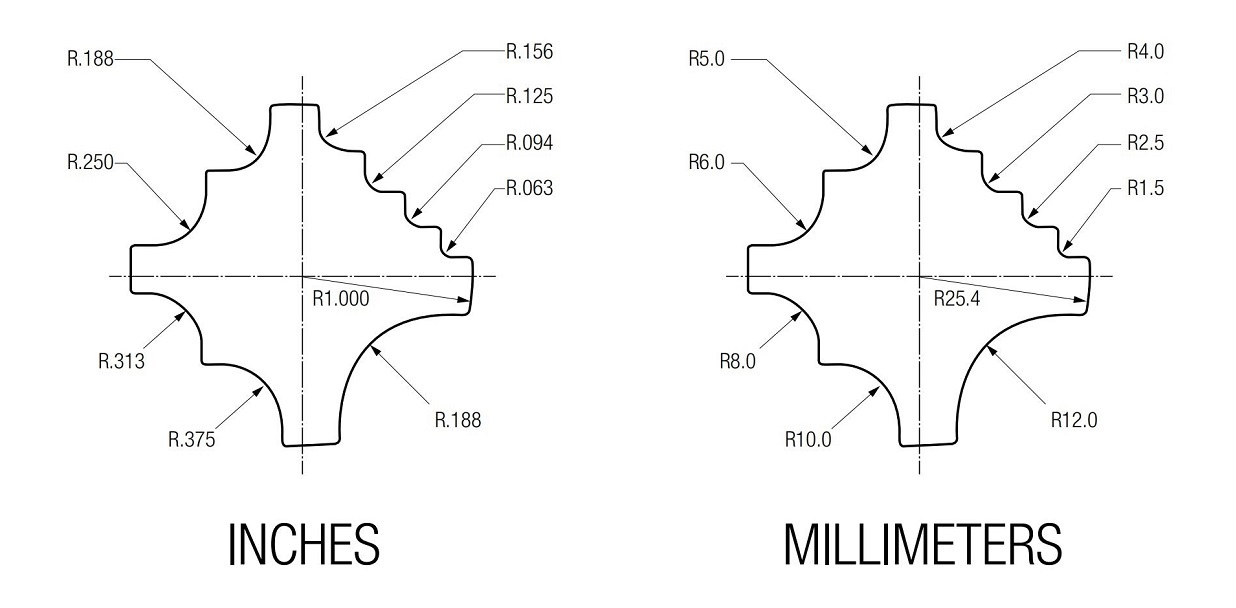

9路 角落 圆角工具

- 提供九种常见的半径尺寸(从 1/2 英寸到 1/16 英寸)。

- 自动索引到相应的半径。

- 建议使用全导向工具来增强冲头支撑。

- 半径设计必须覆盖至少 90° 弧。

- 相邻半径之间的最小“鼻尖”宽度应为 0.188 英寸(约 4.7 毫米),以确保工具强度。

4.0小直径孔

建议的冲头直径与材料厚度的比率:

| 材料 | 非导向刀具比率 | 全导向刀具比率 |

| 铝 | 0.75:1 | 0.5:1 |

| 低碳钢 | 1:1 | 0.75:1 |

| 不锈钢 | 2:1 | 1:1 |

例如:对于厚度为2.0毫米的不锈钢,建议的最小孔径为:

- 非引导工具:4.0 毫米

- 全导向工具:2.0 毫米

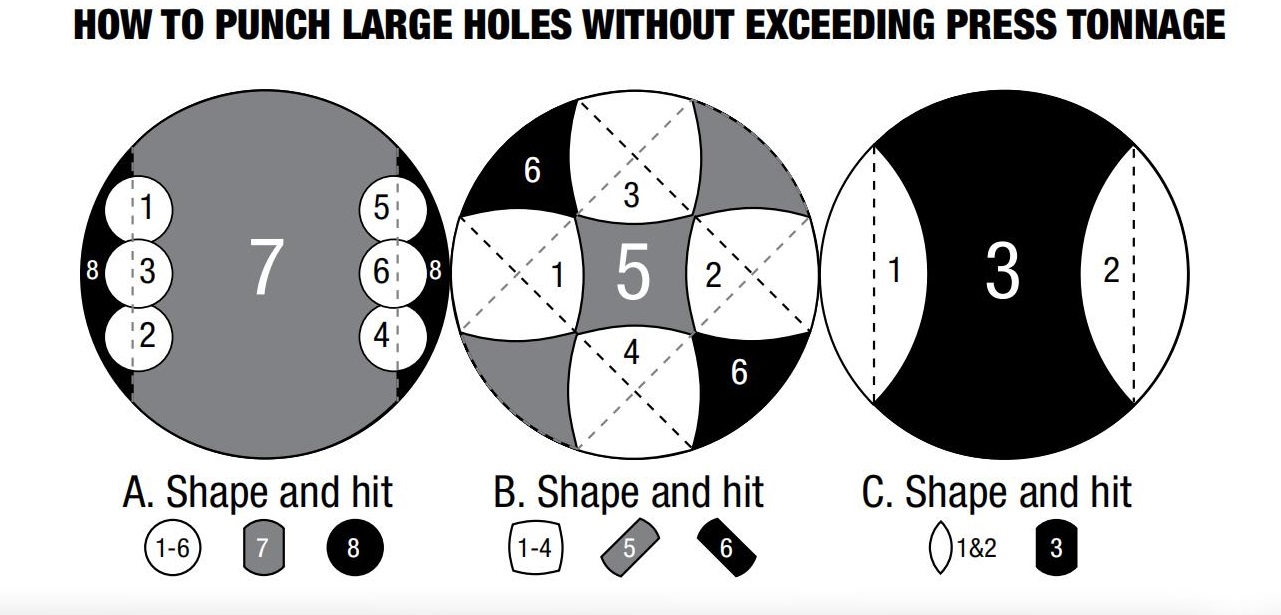

5.0大直径孔

一次性打出超大孔需要很大的力量。建议使用分段方法:

- 使用较小的冲头分段冲出孔轮廓,可减少冲头力50%以上。

- 冲头形状可设计为双 D、四半径或双叶,以实现干净的切割并减少桌面残留物。

6.0啃咬

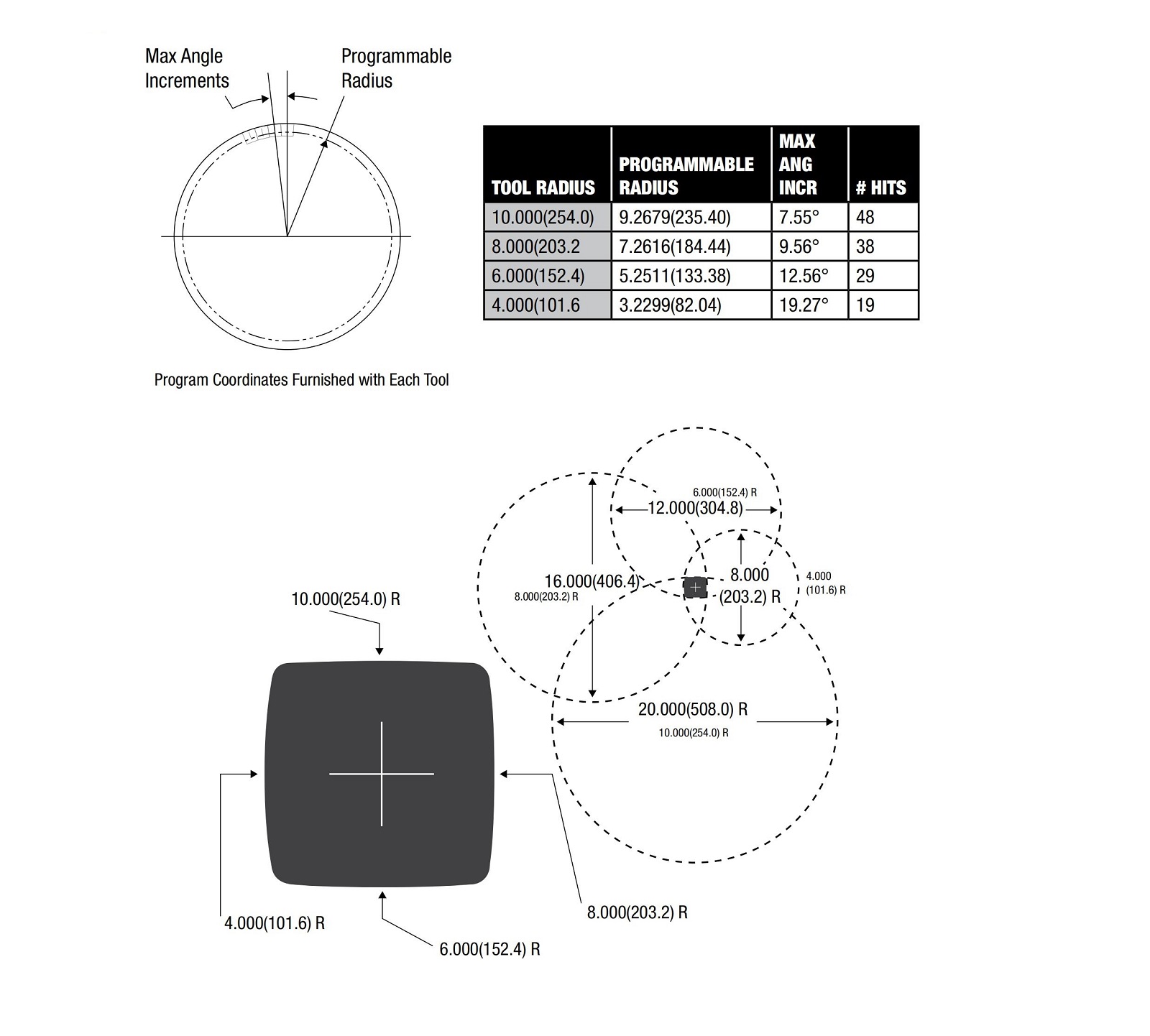

四人 半径 工具

- 能够更快、更平滑地打出大孔。

- 需要较少的点击;非常适合自动索引站。

- 建议使用全导向工具来改善冲头对准度和夹紧力。

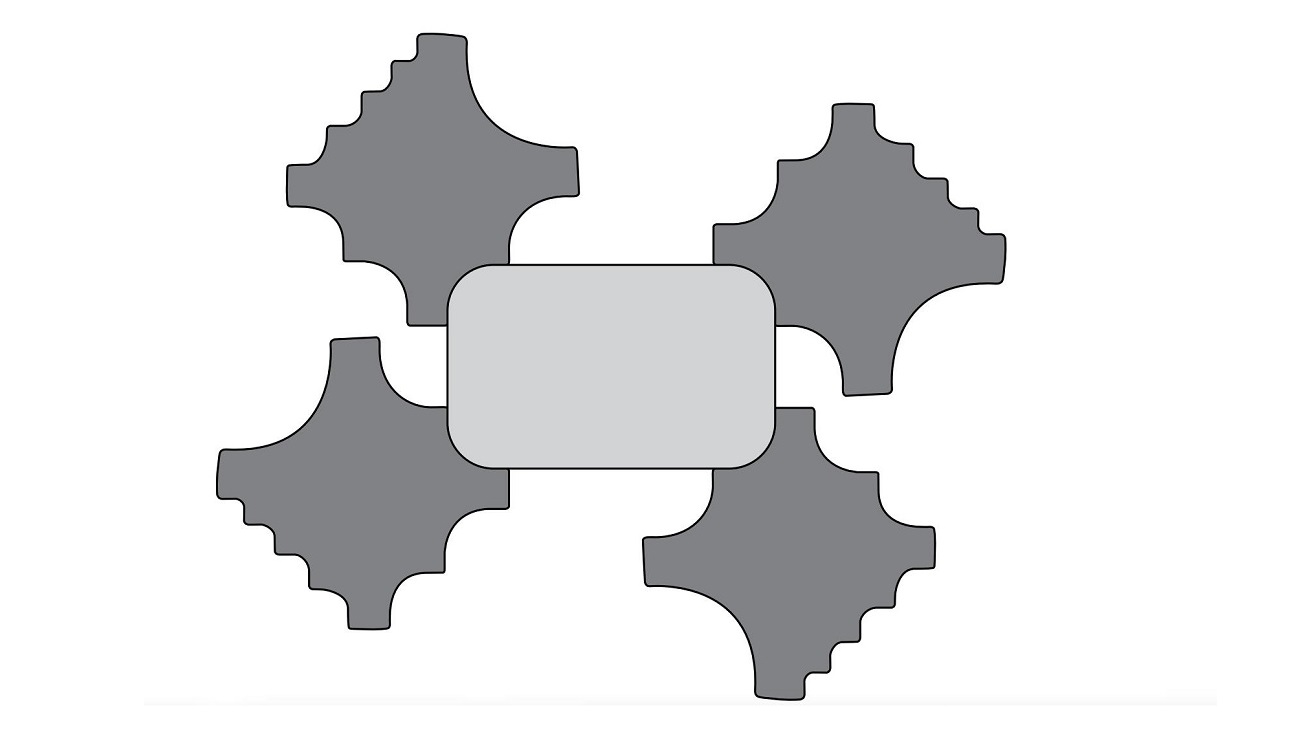

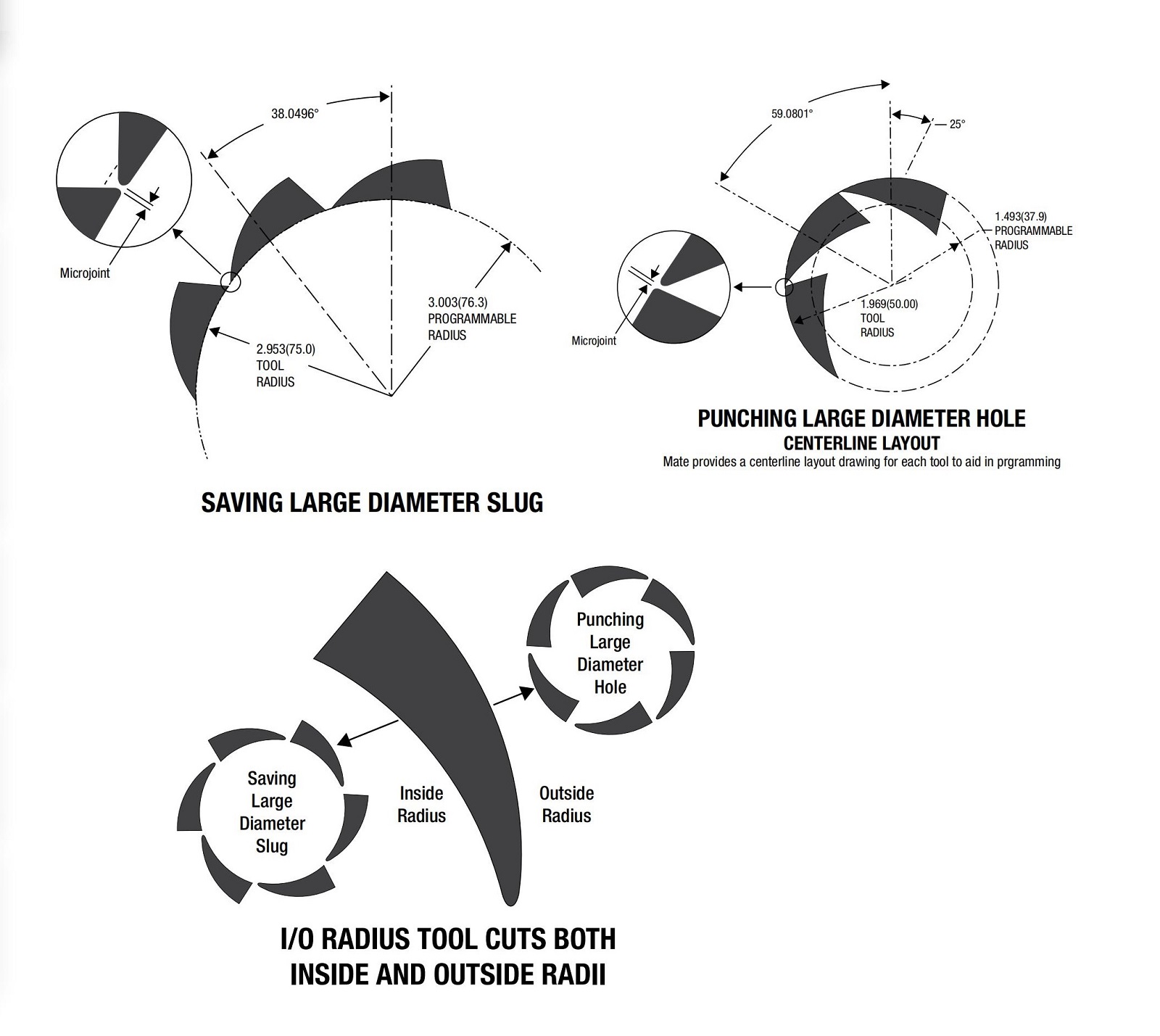

里面/外部 半径工具

- 形成光滑的边缘,同时使用微接头将块或毛坯保留在材料内,以便于后续分离。

- 微接头尺寸应根据材料类型和厚度进行调整。

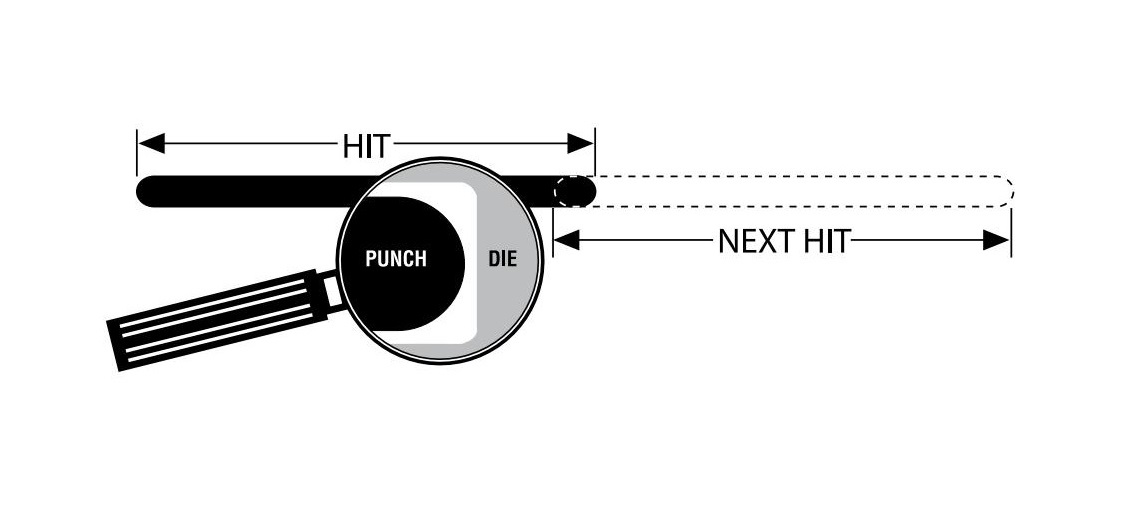

7.0分切

- 分切涉及横向载荷,增加了冲头偏转或材料被拉入模具的风险。

- 建议使用带有圆角模具的椭圆形冲头来减少“锯齿”边缘。

- 这种设计特别适合老式冲压机,可提供更光滑的边缘和更安全的零件。

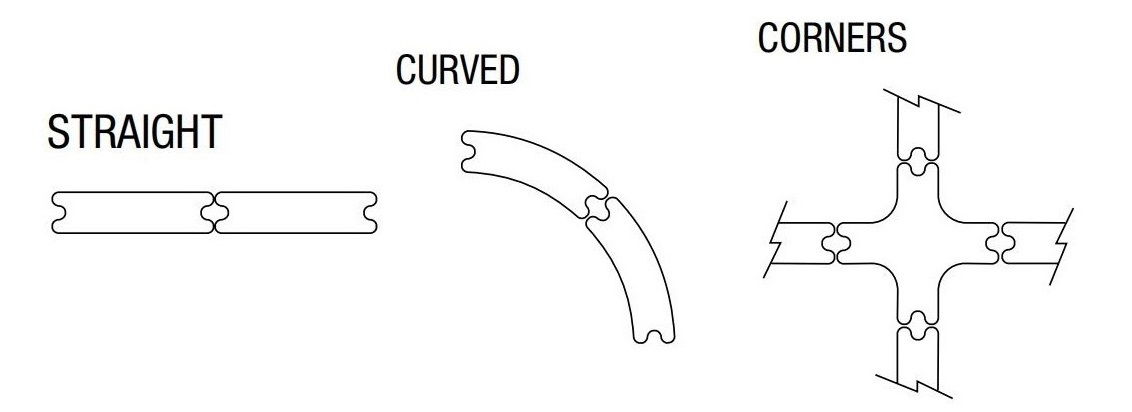

8.0微关节

程序控制的间距可创建精细连接(约 0.2 毫米),以便使用“摇动和断开”方法轻松移除零件。

常见的微关节形状包括:

- 矩形的– 用于外角接头

- 蝴蝶或鱼尾– 用于连接部件

- 梯形– 用于单侧固定

可根据拆卸需求设计工具,实现高效的零件分离。

三种常见的拆卸方法:

- 摇晃和破碎:手动破坏紧密间距的接头。

- 标签工具:较大的内角间距会产生微接缝。

- 四向半径工具:同时切割四个带接头的角,以便于折断。

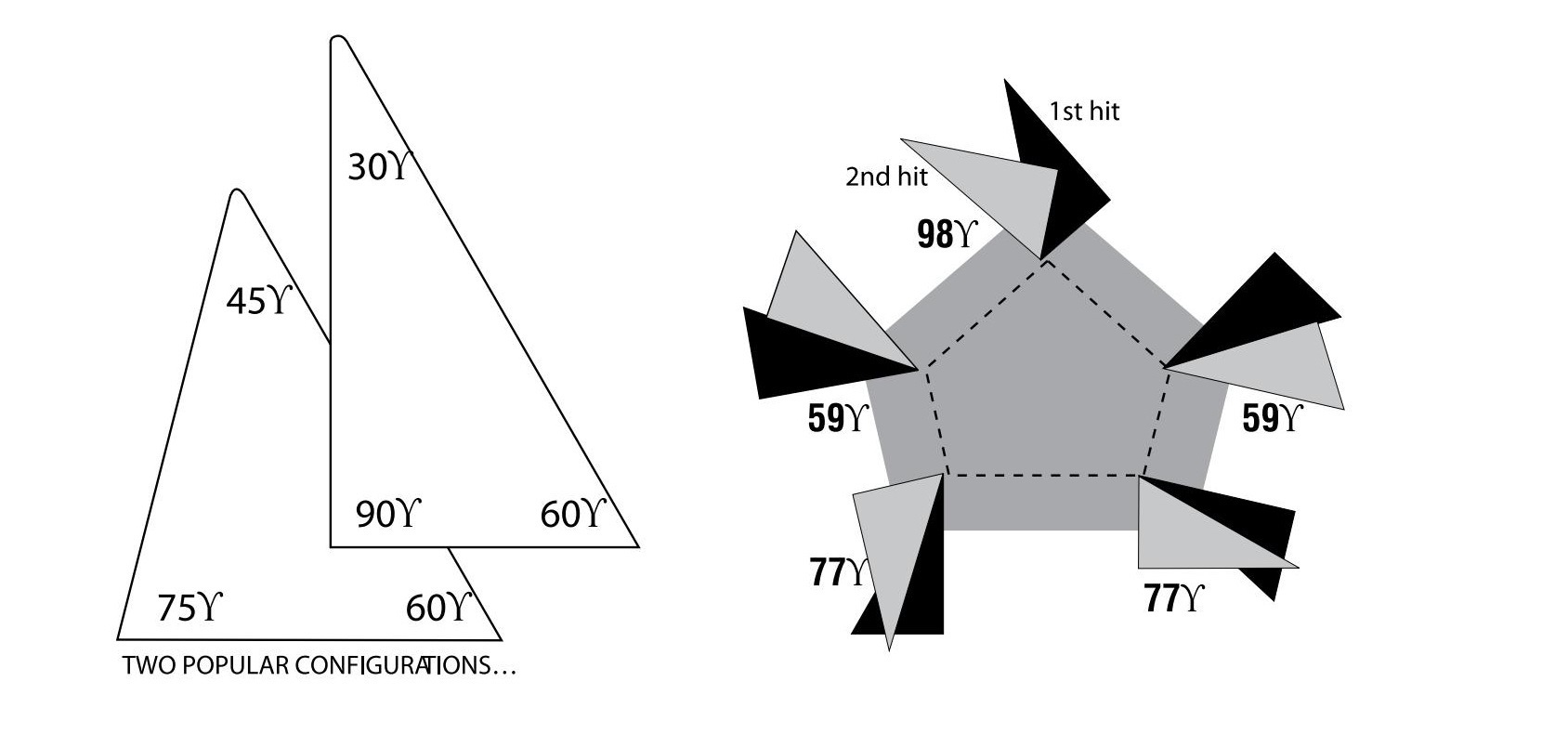

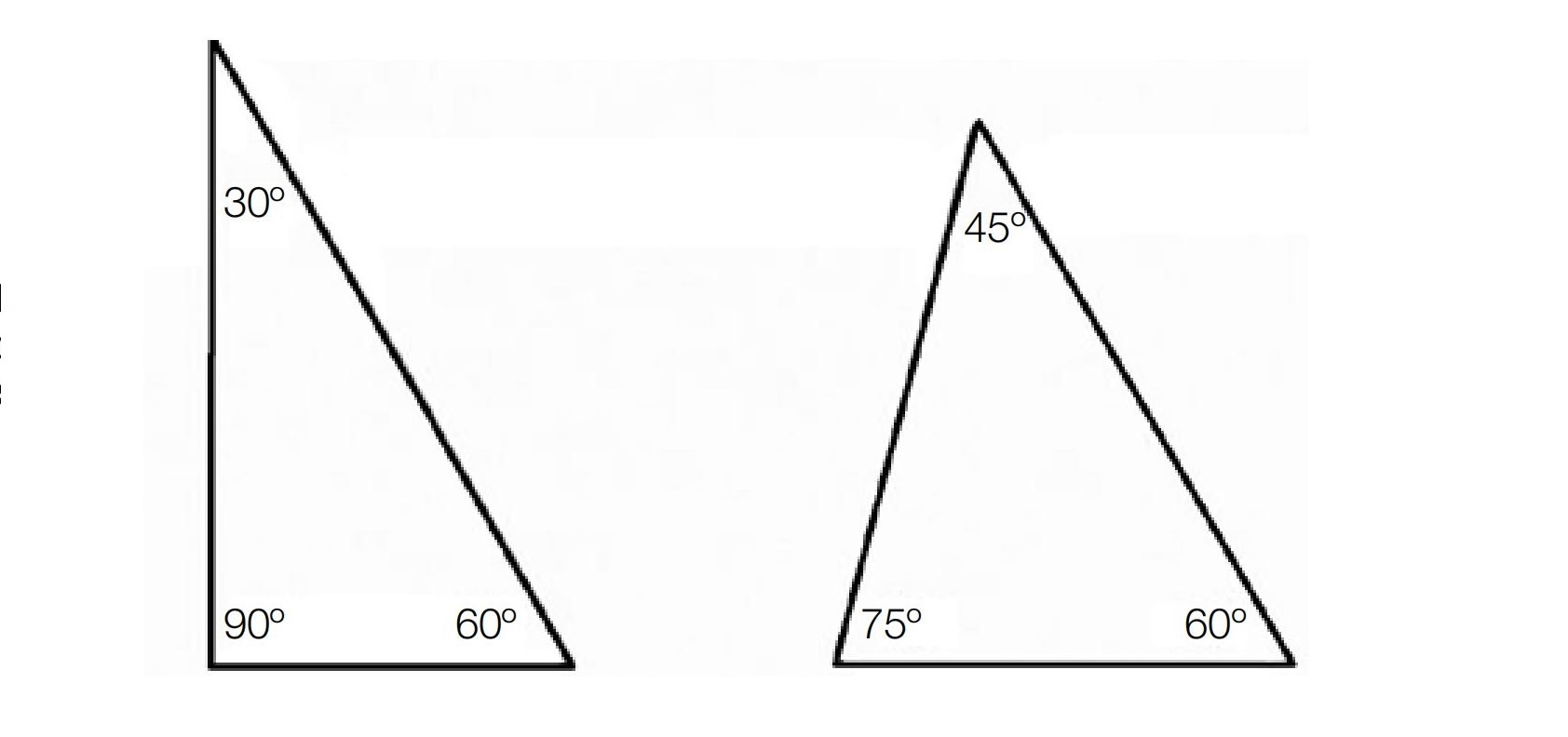

9.0开槽

- 三向角切口工具适合切割15°至150°的角度。

- 建议使用全引导工具以确保工具稳定性。

- 对于尖锐的角边缘,建议最小半径为 0.25 毫米以减少磨损。

- 预先冲小孔(椭圆形或圆形)可以缓解弯曲过程中的应力并增强接头强度。

- 可以创建具有“鼻尖”设计的定制切口工具。

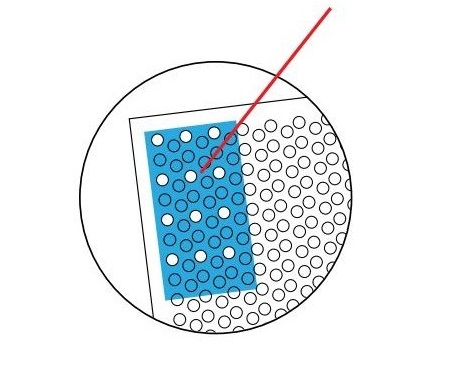

10.0集群冲孔

集群冲孔是一种在金属板上加工重复孔或图案的有效方法。通过增加每次冲程的孔数,集群冲孔可以缩短生产时间、降低成本并减少机器磨损。我们提供各种冲头设计和集群配置,以适应不同的应用。

要点:

集群冲孔通过同时冲压多个孔来最大限度提高效率。

工具磨损会增加冲压力,因此监测工具状况非常重要。

冲压力计算:

建议的最大冲压力应 不超过75% 按额定容量. 使用以下公式估算所需的冲压力:

冲压力(吨/公吨)

= 切割线性长度×材料厚度×剪切强度

-

切割线性长度

= 孔周长 × 簇内穿孔数量 -

孔周长

-

圆孔 = 3.14 × 直径

-

异形孔 = 边长之和

-

示例中,冲头(蓝色矩形)由 12 个圆孔组成,每个圆孔直径为 0.250 英寸(6.35 毫米)。该冲头共包含 48 个孔,每组 12 个孔,每组 4 次冲压。材料为低碳钢,厚度为 0.060 英寸(1.52 毫米)。

冲压力计算(圆孔)

| 单元 | 孔周长计算 | × 拳 | = 切割线性长度 | × 厚度 | × 剪切强度 | = 冲压力 |

|---|---|---|---|---|---|---|

| 英寸 | 3.14 × 0.250 = 0.785 英寸 | × 12 | = 9.42英寸 | × 0.060 英寸 | × 25 | = 14.1吨 |

| 公制 | 3.14 × 6.35 = 19.94 毫米 | × 12 | = 239.26 毫米 | × 1.52 毫米 | × 0.345 | = 12.8公吨 |

冲压力计算(方孔)

| 单元 | 孔周长计算 | × 拳 | = 切割线性长度 | × 厚度 | × 剪切强度 | = 冲压力 |

|---|---|---|---|---|---|---|

| 英寸 | 4 × 0.250 = 1.00 英寸 | × 12 | = 12.00 英寸 | × 0.060 英寸 | × 25 | = 18.0吨 |

| 公制 | 4 × 6.35 = 25.40 毫米 | × 12 | = 304.80 毫米 | × 1.52 毫米 | × 0.345 | = **16.3 公制 |

集群冲孔(续)

最小冲孔尺寸

打小直径孔时,工具必须磨利且保养良好。使用以下 冲头与材料厚度比 避免工具故障或机器问题的一般准则:

| 材料 | 标准刀具比率 | 全导向刀具比率 |

| 铝 | 0.75 : 1 | 0.5 : 1 |

| 低碳钢 | 1 : 1 | 0.75 : 1 |

| 不锈钢 | 2 : 1 | 1 : 1 |

示例(材料厚度 = .078 英寸 / 2.0 毫米):

| 材料 | 最小冲孔(标准) | 最小冲头(全导向) |

| 铝(.078/2.0 毫米) | .059英寸(1.5毫米) | .039英寸(1.0毫米) |

| 低碳钢(.078/2.0 毫米) | .078英寸(2.0毫米) | .059英寸(1.5毫米) |

| 不锈钢(.078/2.0 毫米) | .157英寸(4.0毫米) | .078英寸(2.0毫米) |

孔的均匀性和板材的平整度

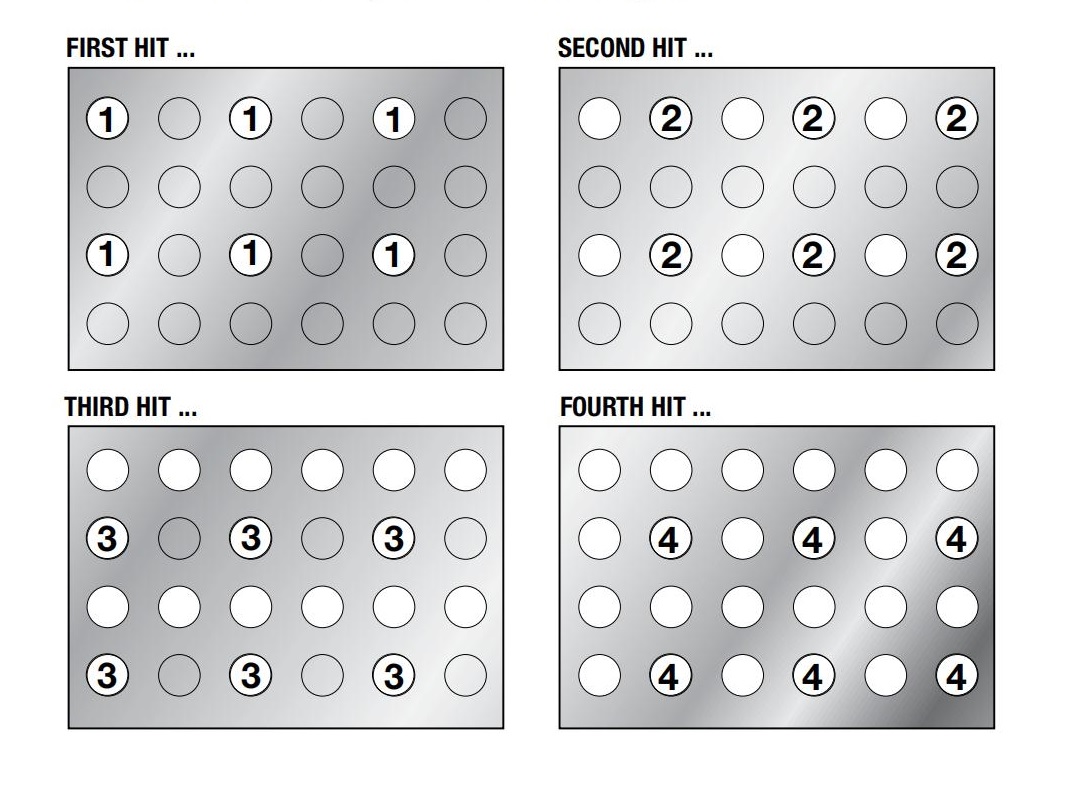

为了获得更好的孔质量和更平整的工件:

- 避免在一次打击中打出相邻的孔。

- 将拳头分散到多次击打中(例如第一次击打、第二次击打、第四次击打等)以分散力量。

- 根据需要重复以完成完整的图案。

呃在具有挑战性的应用中使用全引导集群工具

全制导集束冲孔适用于:

- 高生产环境

- 需要额外引导的小直径冲孔点

- 冲头较少且脱料板接触减少的应用

- 长距离运行和高强度任务

涂层可延长刀具寿命

- 提高冲头润滑性

- 减少磨损

- 帮助保持干净、一致的打孔

润滑群冲头

使用高品质润滑剂(例如消失油)来:

- 减少热量积聚

- 防止磨损

11.0冲孔工艺故障排除快速参考

| 问题 | 可能的原因 | 建议的解决方案 |

| 过多的 伯尔斯 | 模具间隙不正确 | 调整至适当的 |

| 材料硬度不同,尽管 量规是一样的 |

调整间隙 | |

| 冲头和模具钝化 | 锐化工具 | |

| 块状物堆积或堆积 | 检查模具和间隙 | |

| 增加冲孔穿透力 | ||

| 支架与工位未对准 | 检查对齐 | |

| 贫穷的 洞 质量 | 冲头和模具钝化 | 锐化工具 |

| 清关不当 | 调整至适当的 | |

| 死不妥座位 | 检查模具 | |

| 支架或工作站未对准 | 检查对齐 | |

| 冲孔薄材料 | 使用引导工具 | |

| 冲床 破损 | 模具间隙不足 | 调整至适当的 |

| 交叉形状 | 确保工具正确装入 炮塔 |

|

| 冲孔尺寸小于一种材料 厚度 |

使用引导工具 | |

| 冲床 做 不是 条 | 冲头或模具钝 | 锐化工具 |

| 模具间隙不当 | 调整至适当的 | |

| 困难材料 | 调整模具间隙 | |

| 弱弹簧 | 更换弹簧 | |

| 超出工具限制 | ||

| 擦伤 | 润滑工具 | |

| 冲床 擦伤 | 钝冲 | 保持工具锋利 |

| 无需润滑 | 润滑工件-使用Mate Eliminator 垫(参见第 17 页) |

|

| 命中率高 | 调整 | |

| 无涂层 | ||

| 模具间隙不足 | 增加模具间隙 | |

| 冲床 粘贴 在 工作 片 | 冲头和/或模具钝 | 锐化工具 |

| 模具间隙不足 | 增加模具间隙 | |

| 冲头磨损 | 去除咬合 | |

| 润滑不足 | 润滑工件-使用Mate Eliminator 垫(参见第 17 页) |

|

| 弱弹簧 | 增加剥离 更换剥离弹簧 |

|

| 迅速的 工具 穿 | 模具间隙不足 | 增加模具间隙 |

| 冲头过热 | 润滑工具 | |

| 不良的磨刀习惯 | 参见冲头和模具维护 | |

| 啃咬 | 改变编程 | |

| 剥离不良 | ||

| 工具对准不良 | 重新调整车站 水平炮塔 更换刀架 |

|

| 被冲孔的材料 (例如不锈钢) |

||

| 床单 准确性 | 磨损的工作支架 | 调整或更换 更换抓握表面 |

| 对齐问题 | 重新调整工作台以适应压力 检查炮塔孔是否磨损 水平炮塔 |

|

| 蛞蝓 拉动 | 工具中的磁性 | 消磁 |

| 小直径孔** | 见下文 | |

| **最常见的拉丝情况是:圆孔。250 至 直径 .750(6.35 至 19)的刀片,厚度 .039 至 .078(1 至 2)的材料,具有锋利的 工具,使用最佳间隙,并在涂油材料上实现最小渗透。 建议的解决方案如下: ●最大程度提高模具穿透力 使用 Slug Free@dies ●弹头喷射器 |

||

| 表面 裂缝 在 脸 的 冲床 | 工具研磨不当 | 修整砂轮并进行轻度切削 |

| 翘曲 的 工作 片 | 钝的工具 | 锐化冲头和模具(使用冷却液 磨刀时) |

| 清关不当 | 根据需要增加或减少 | |

| 无需润滑 | 润滑片 | |

| 剥离不良 | 增加剥离 | |

| 编程 | 重新编程打孔顺序 桥梁遭遇大面积开洞 |

|

12.0概括

本文系统地介绍了 九种常用的打拳技巧, 包括 消隐, 圆角, 小孔和大孔直径, 啃咬, 分切, 微关节, 开槽, 和 集群冲孔.

每种技术都有其特定的工艺要求和应用场景。例如:

- 消隐 重点关注模具尺寸和边缘锐度。

- 角落 四舍五入 强调提高生产率和减少机器磨损。

- 微关节 技术 冲孔后可轻松分离零件。

通过正确选择和优化这些技术,制造商不仅可以提高 产品质量 但是也 延长刀具寿命 和 降低生产成本,有助于实现高效、精确的金属冲压工艺。

13.0常见问题 (FAQ)

问1:什么是落料,它与冲孔有何不同?

答案1: 冲裁切掉板材上不需要的部分,留下 剩余材料作为最终产品。相反,打孔会消除 所需份量 从板材上取下。在冲裁过程中, 模具尺寸决定最终产品尺寸.

问题 2:四向圆角工具有哪些优点?

答案2: 四向工具可以 一次打孔四个角,减少命中次数, 最大限度地减少机器磨损提高效率,以及 无需索引站.

问题3:如何确定小孔的最小冲孔尺寸?

答案3: 最小冲孔尺寸取决于 材料类型和厚度. 参考推荐 冲头直径与厚度的比率。 使用 全引导工具 允许孔更小且精度更高。

Q4:什么是啃咬,什么时候应该使用?

A4: 啃咬形式 大孔或复杂孔 通过一系列重叠的冲孔。非常适合 非标准形状 或者 大直径孔,产生光滑的边缘,同时 减轻机器负荷.

Q5:微关节技术的目的是什么?

答案5: 微关节创造 微小的连接 冲孔件和基材之间,使零件保持连接,便于处理,以后 手动分离 无损坏或错放。

问题6:如何避免分切过程中材料折叠?

答案6: 使用 椭圆形冲头和圆形模具 创建更平滑的切割路径和 减少横向载荷,防止材料折叠和 提高切割质量.

问题7:如何计算集束冲孔的冲压力?

答案7: 冲压力(吨)=

总切割长度×材料厚度×剪切强度.

这 最大力量 应该 不超过75% 压力机的额定容量。