6061铝合金 该合金是6000系列可热处理合金中的旗舰产品之一。它由美国铝业协会(AA)指定,UNS编号为A96061,定位为“用途广泛、经济实惠的通用合金”。该合金以镁(Mg)和硅(Si)为主要合金元素,通过热处理可显著提高强度,同时保持优异的耐腐蚀性、可加工性、可焊接性和可成形性。

因此,它是工业应用中应用最广泛的铝合金之一,并且通常被认为是真正的“全能型”铝合金。

1.0什么是6061铝合金?

6061铝合金是一种可热处理的Al-Mg-Si合金(6xxx系列的核心牌号)。它以镁(Mg)和硅(Si)为主要合金元素,并添加少量铜(Cu)和铬(Cr),其余成分为铝(Al)。

1.1为什么6061铝合金广受欢迎

- 力学性能均衡:强度适中(典型抗拉强度200–310 MPa),韧性良好。通过T6热处理可显著提高强度,以满足一般结构要求。

- 优异的加工性能:适用于切割、钻孔、弯曲和焊接(TIG焊和MIG焊)。与铝材切割设备配合良好,并支持复杂的成型工艺。

- 耐腐蚀性强:形成致密的天然氧化层,可进行阳极氧化或涂层处理,使其适用于户外或潮湿环境。

- 性价比高:原材料易得,加工技术成熟,与 7075 等高强度合金相比成本更低。

- 轻量化特性:密度约为 2.7 克/立方厘米(约为钢的三分之一),是航空航天、汽车和建筑行业轻量化设计的理想选择。

应用领域包括机械部件、建筑面板、汽车零件、航空航天配件和电子设备框架。

1.26061铝合金的力学性能

| 财产 | 单元 | O 回火(退火) | T4 淬火(溶液 + 自然老化) | T6 淬火(溶液+人工老化) | 笔记 |

| 抗拉强度(σb) | 兆帕 | ≥110 | ≥240 | ≥290 | T6是最常用的高强度状态 |

| 屈服强度(σ0.2) | 兆帕 | ≥35 | ≥140 | ≥240 | 屈服强度决定了承载能力。 |

| 伸长率 (δ5) | % | ≥25 | ≥12 | ≥8 | 数值越高,表示延展性和可加工性越好。 |

| 布氏硬度(HB) | – | ≤30 | ≤65 | ≤95 | 硬度与切割难度相关 |

| 密度(ρ) | 克/立方厘米 | 2.70 | 2.70 | 2.70 | 密度在所有温度下保持不变。 |

| 弹性模量(E) | 千帕 | 69 | 69 | 69 | 结构设计的关键刚度指标 |

1.3主要功能概述

- 热处理效果显著:T6 强度是 O 状态的两倍以上,适用于结构件。

- 强度-延展性平衡:即使在 T6 中,延伸率 ≥8%,支持弯曲和冲压应用。

- 性能稳定:密度和模量在不同回火条件下保持不变,简化了工程设计。

- 易于加工:中等硬度(T6 中 HB ≤95)支持使用铝切割设备进行精确切割和钻孔。

1.46061铝合金的化学成分

| 类别 | 元素 | 内容范围 | 笔记 |

| 主要合金元素 | 镁 | 0.80–1.20 | 形成Mg₂Si强化相 |

| 硅 | 0.40–0.80 | 热处理强化的关键要素 | |

| 铜 | 0.15–0.40 | 增强强度和耐腐蚀性 | |

| Cr | 0.04–0.35 | 晶粒细化和提高抗应力腐蚀性能 | |

| 杂质(最大值) | 铁 | ≤0.70 | 过量可能会降低表面质量和加工性能。 |

| 锰 | ≤0.15 | 采取措施避免腐蚀问题 | |

| 锌 | ≤0.25 | 残留杂质含量低 | |

| 钛 | ≤0.15 | 有助于改善晶粒结构 | |

| 其他杂质 | 单项≤0.05,总和≤0.15 | 确保合金纯度 | |

| 基本元素 | 阿尔 | 平衡 | 提供主要机械性能 |

1.5关键笔记

- 优化的Mg+Si比例使得Mg₂Si在T6热处理过程中析出,从而获得高强度。

- 严格的杂质控制(尤其是铁)可防止脆性相的形成,并确保良好的可加工性和可焊接性。

- 均衡的化学成分为其强度、耐腐蚀性和加工性能的综合表现奠定了基础。

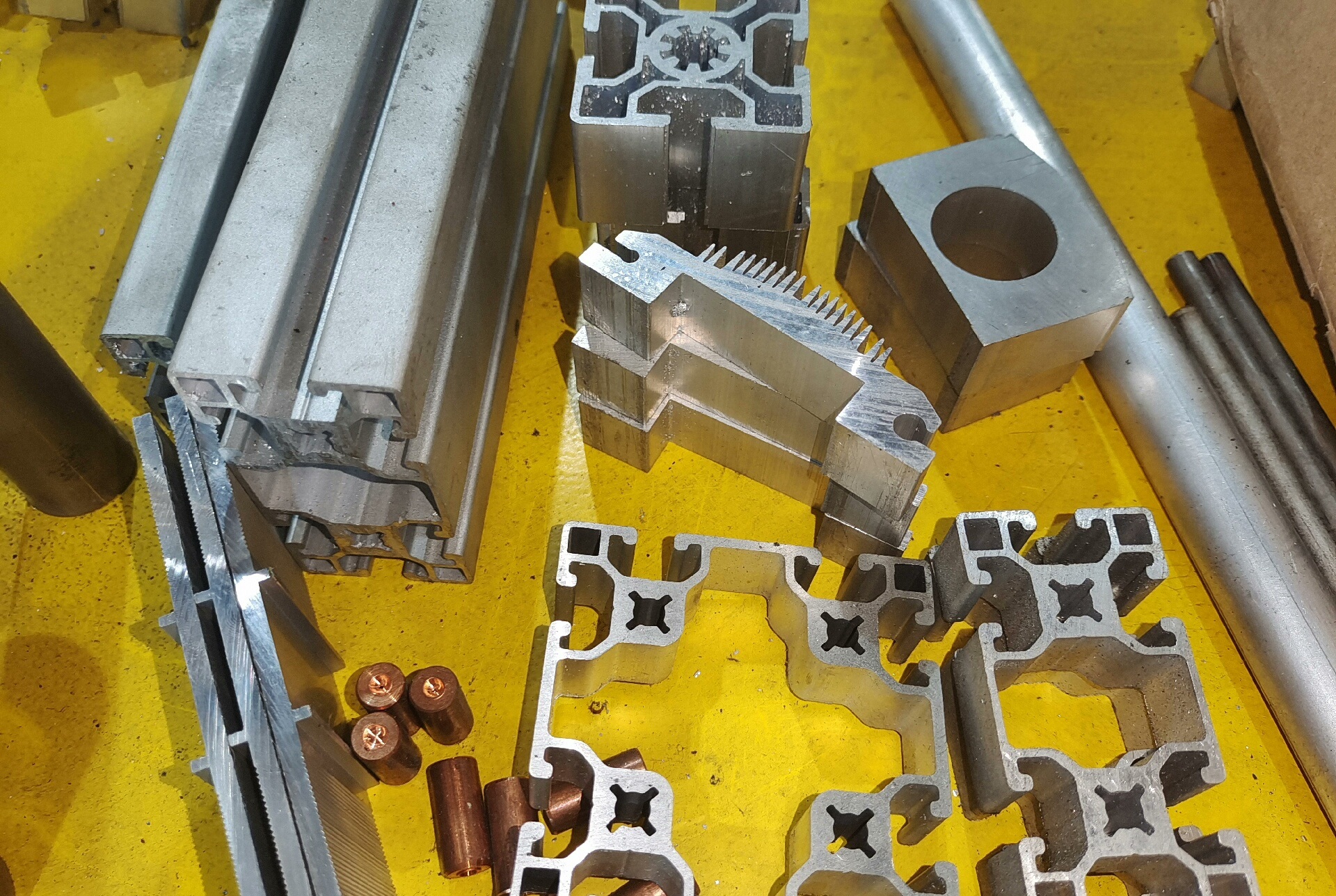

2.06061铝合金的常见应用

2.1机械制造

- 通用机械部件:齿轮、轴、支架、底座

- 自动化设备框架和输送机组件

- 通过切割或弯曲设备生产的定制加工零件;模座

2.2建筑材料

- 幕墙系统、门窗型材、栏杆和扶手

- 阳光房框架和装饰板(适用于阳极氧化着色)

- 桥梁和公共设施的结构构件(轻质+耐腐蚀,适用于户外环境)

2.3运输业

- 汽车零部件:车身框架、车轮、发动机支架、散热器

- 航空航天部件:机翼结构、机身部件、行李架

- 轨道交通内部部件;船舶防滑甲板

2.4电子产品和家用电器

- 电子设备框架:电脑机箱、显示器支架

- 家电外壳:空调框架、冰箱装饰条

- 散热器和冷却组件(具有优异的导热性和可加工性)

2.5其他领域

- 医疗器械:轮椅车架、康复设备组件

- 体育用品:自行车车架、滑雪板、登山杖

- 压力容器和管道系统(适用于中/低压应用)

2.6应用程序逻辑

其均衡的加工性能、轻量化特性和耐腐蚀性使其适用于各种应用。它尤其适用于使用铝切割机和焊接设备进行高精度加工,使其成为应用最广泛的通用合金之一。

3.06061铝合金与其他铝合金的强度比较

| 合金 | 系列 | 普通脾气 | 抗拉强度范围 | 强度等级 | 主要特性(与 6061 相比) |

| 1100 | 1xxx | H14 | 95–120兆帕 | 非常低 | 强度最低;用于装饰或导电部件;加工性能优异,但承载能力差。 |

| 3003 | 3xxx | H18 | 160–180兆帕 | 低的 | 强度略高于纯铝;耐腐蚀性好;不可热处理;是冲压件的理想材料 |

| 5052 | 5xxx | H32 | 210–230兆帕 | 低至中等 | 强度接近 6061-O/T4;具有优异的耐腐蚀性,尤其是在海洋环境中;不可热处理 |

| 6061 | 6xxx | T6 | 290–310兆帕 | 中等的 | 可热处理;强度、可加工性和成本均衡。 |

| 6063 | 6xxx | T6 | 240–260兆帕 | 中等的 | 强度略低;成形性和焊接性更佳;是门窗等挤压型材的理想选择。 |

| 7075 | 7xxx | T6 | 480–510兆帕 | 非常高 | 高强度合金;强度约为6061-T6的1.6倍;加工性能较差,成本较高,耐腐蚀性中等 |

| 2024 | 2xxx | T3 | 420–480兆帕 | 高的 | 强度高于6061铝合金;用于高应力航空航天应用;耐腐蚀性较差(需要包覆)。 |

3.1主要结论

- 6061 铝合金(尤其是 T6)是一种中等强度的合金,其强度明显高于 1xxx、3xxx 和不可热处理的 5xxx 铝合金。

- 虽然强度低于 7xxx 和 2xxx 合金,但它具有更好的加工性能(切割、焊接、弯曲)和成本效益,并且可以使用标准的铝切割设备进行加工。

- 与 6063 相比,6061 具有更高的强度,更适合用于结构部件,而 6063 则针对挤压和建筑型材进行了优化。

3.2应用指南

- 通用结构件:6061

- 用于高压/重载航空航天部件:7075/2024

- 适用于腐蚀敏感环境和海洋环境:5052/5083

4.0如何加工6061铝合金

4.1材料制备

在进行精密加工之前,原材料切割的精度直接影响后续的夹具安装和位置对准。

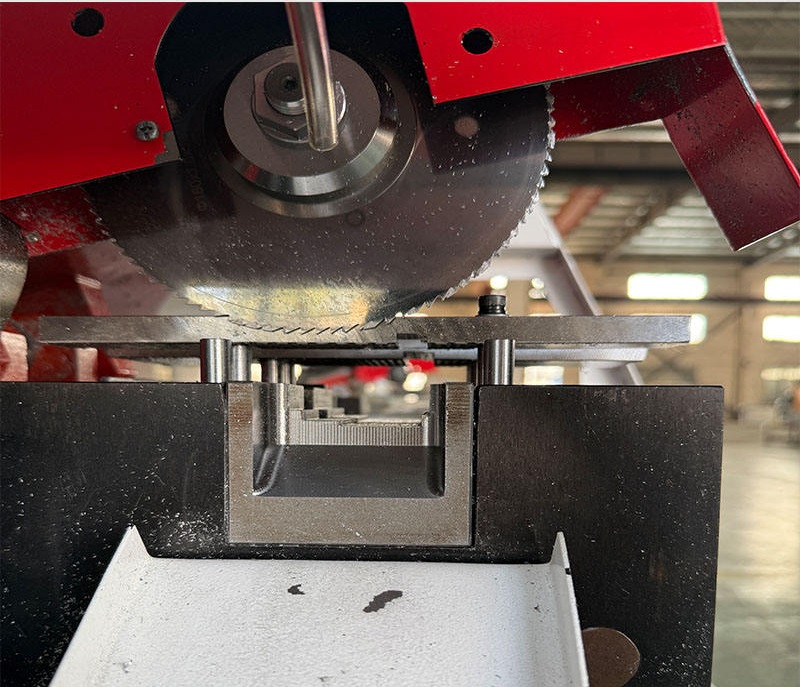

4.2设备选择

对于棒材、管材和挤压型材的精密长度切割, 数控铝切割机 至关重要。与传统锯床相比,数控系统具有以下优势:

- 高速主轴(3000–5000 转/分)

- 伺服控制进给,长度公差保持在±0.1毫米以内

- 兼容超薄硬质合金刀片(最大限度减少切缝损失,提供干净的切削表面,通常无需二次端面铣削)

4.3冷却与润滑

- 采用微量润滑(MQL)系统,并结合铝专用切削油。

- 防止切割过程中切屑粘附在刀片上

4.4数控加工策略

6061铝合金质地较软且粘稠,容易产生积屑瘤(BUE)。因此,加工策略的核心在于高切削速度、大排屑量和锋利的切削刃几何形状。

工具

| 范围 | 规格 |

| 工具材料 | 细晶粒硬质合金(YG级) |

| 涂层 | 优选:未涂层(高度抛光/光亮表面)或DLC涂层刀具;避免:TiAlN(含铝涂层) |

| 长笛计数 | 2刃或3刃(用于铣削,提供更大的切屑槽) |

| 螺旋角 | ≥45°(提高切削平滑度和切屑流动) |

切削参数

| 范围 | 范围/要求 |

| 切削速度(Vc) | 150–400 米/分钟(可根据机器刚性进行调节;可接受更高的速度) |

| 每齿进给量(fz) | 相对较高的进给速度(确保切削而不是摩擦;避免加工硬化) |

| 切割深度(ap/ae) | 粗加工:允许重切削;精加工:留出 0.1–0.2 毫米的余量,以便进行高速轻切削。 |

4.5主要挑战与解决方案

变形控制

6061 铝合金内部应力较大,会导致薄壁零件或高材料去除率零件发生翘曲。

- 工艺流程:粗加工 → 应力消除/自然时效 → 精加工

- 工件夹持:精加工过程中使用软爪或真空夹具(最大限度减少夹紧力造成的弹性变形)

芯片粘附和堆积边缘

- 冷却液要求:高压、高流量乳化冷却液(浓度为 8–10%)

- 功能:冷却、辅助排屑、减少切削槽内的切屑堆积/压实

表面处理

6061铝合金非常适合阳极氧化处理。标准工艺:

- 加工后喷砂处理(掩盖刀具痕迹)

- 阳极氧化处理:

- 第二类:天然/彩色阳极氧化

- 第三类:硬质阳极氧化(增强耐磨性和美观性)

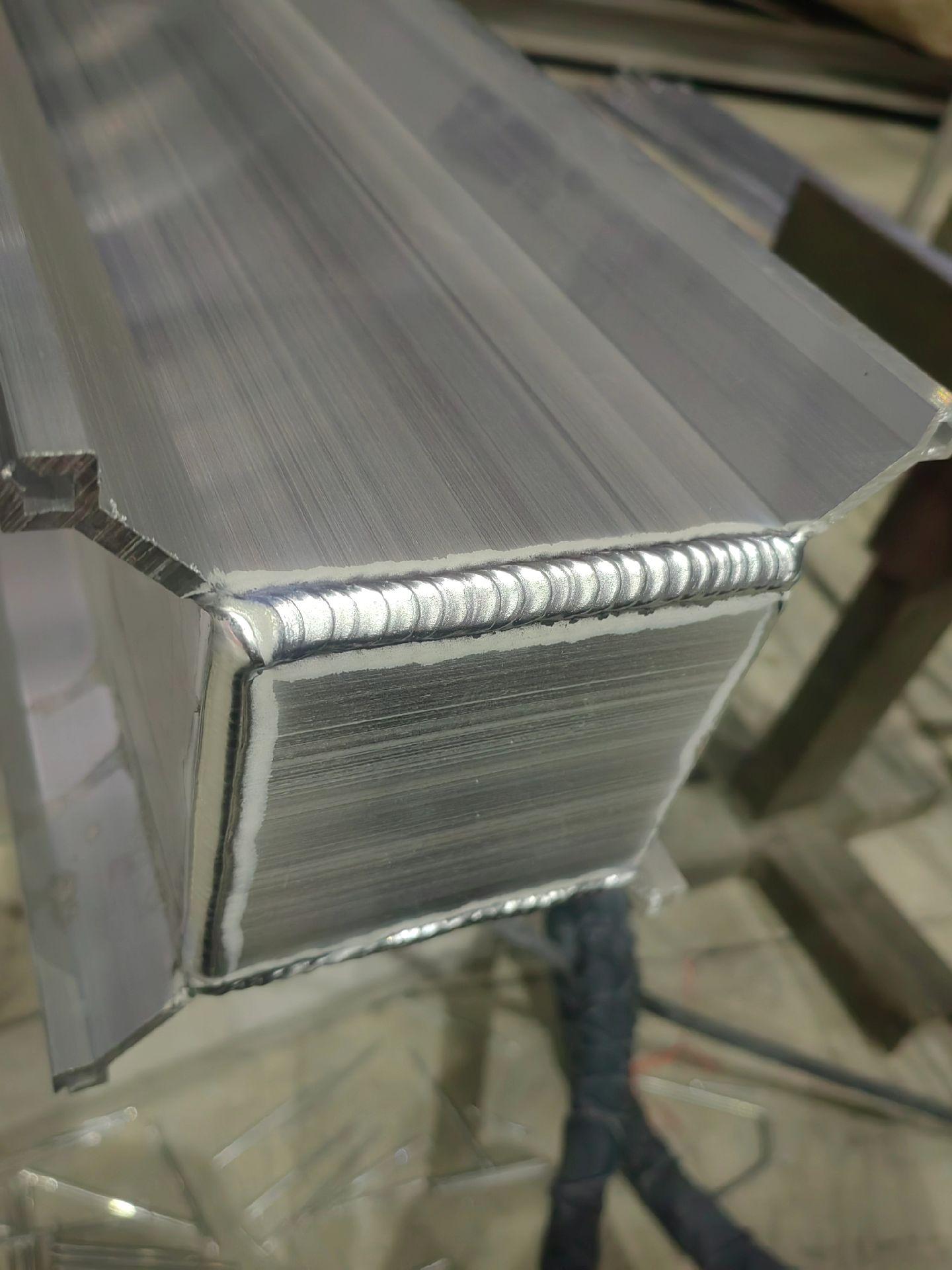

5.0如何正确焊接6061铝合金

5.1焊接前的必要准备工作

- 表面清洁:用不锈钢丝刷或砂纸去除接合区域的氧化层(Al₂O₃),然后用丙酮或酒精擦去油污或污染物,以防止出现孔隙和未熔合。

- 填充金属的选择:为了与 6061 的 Mg-Si 化学成分相匹配,最好选择 ER5356(抗裂性更好)或 ER4043(流动性更好)。

- 预热要求:对于厚度大于 6 毫米的板材,预热至 80–120°C;薄截面(≤6 毫米)通常不需要预热,以避免热变形。

- 设备选择:建议使用氩弧焊(GTAW)或熔化极气体保护焊(GMAW);应避免使用手工电弧焊。

5.2关键焊接参数(参考值)

| 焊接方法 | 厚度(毫米) | 电流(安培) | 电压(V) | 保护气体 | 焊接速度(毫米/分钟) |

| 氩弧焊 | 1-3 | 60–100 | 10-14 | 纯氩气,8–12 升/分钟 | 50–100 |

| 氩弧焊 | 4–8 | 100–150 | 14–18 | 纯氩气,10–15 升/分钟 | 80–120 |

| 米格 | 3–12 | 120–200 | 18–24 | 纯氩气,15–20 升/分钟 | 100–150 |

5.3焊接操作指南

- 保护气体:焊接过程中使用纯氩气;保持喷嘴与工件之间的距离为 3-5 毫米,以防止空气渗入和气孔产生。

- 焊接顺序:从中心向外分段焊接,采用跳焊或对称焊接顺序,以最大限度地减少残余应力和变形。

- 焊接技术:采用低电流、快速焊接,避免过热,因为6061铝合金容易产生热裂纹。在焊缝末端缓慢收窄焊缝,以完全填充焊坑。

- 接头设计:优选对接接头或角接接头;避免搭接接头,搭接接头容易夹带焊渣。保持接头间隙为0.5~1.5毫米。

5.4焊后处理

- 表面清洁:冷却后,清除飞溅物并检查接缝,确保没有孔隙或裂纹。

- 防腐蚀处理:如果需要增强耐腐蚀性,可采用阳极氧化处理。

- 质量验证:关键结构部件应进行无损检测,例如渗透探伤。

6.06061铝合金适用于结构或承重应用吗?

核心结论:适用于中等荷载结构;不建议用于极端重荷载应用。

6.1它适用的主要原因

- 强度充足(需达到 T6 条件):抗拉强度为 290–310 MPa,屈服强度约为 240 MPa,满足大多数一般结构应用的需求,例如设备框架、支架和次梁。

- 均衡的机械性能:兼具强度和韧性;比 7075 等高强度合金具有更好的抗冲击性,降低了脆性断裂的风险。

- 轻量化优势:密度为 2.7 g/cm³,比钢轻约 60%,支持航空航天、汽车和机械应用中的轻量化设计。

- 易于加工:焊接性和加工性良好,可进行精密切割,并可用于复杂结构的螺栓连接和焊接组装。

6.2典型应用

- 机械设备框架、输送机支撑梁、机床底座

- 建筑结构,例如阳光房框架、楼梯栏杆和辅助支撑

- 交通运输部件,包括汽车车架、船舶甲板支撑和航空航天子结构

- 通用结构用途,例如货架、工作站和工业屏障

6.3局限性和注意事项

- 不建议用于:桥梁主结构、重型机械核心载荷部件或航空航天起落架,这些需要更高强度的合金,例如 7075 或 2024。

- 关键要求:

- 必须采用T6回火状态;O/T4回火状态强度不足

- 焊接后可能需要进行应力消除,因为局部强度会降低。

- 户外应用应进行阳极氧化或涂层处理,以防止腐蚀。

- 设计考虑因素:结构设计必须遵循工程荷载计算,避免应力集中,并在必要时进行加固。

7.06061铝合金是否具有良好的耐腐蚀性?

7.1耐腐蚀性方面的主要优势

天然保护:表面自然形成致密的 Al₂O₃ 氧化物层,可有效抵御大气、淡水以及弱碱性或弱酸性环境的侵蚀。

- 优化合金成分:微量铬可改善晶粒细化和抗应力腐蚀开裂性能,降低切割或焊接后加工腐蚀风险。

- 增强保护选项:阳极氧化、涂层或电泳沉积可以进一步加厚保护层,显著提高在户外或潮湿环境中的性能。

7.2环境绩效和局限性

| 环境 | 耐腐蚀 | 笔记 |

| 大气/淡水 | 性能优异,无明显长期腐蚀 | 自然氧化膜通常就足够了。 |

| 弱酸/弱碱(pH 4–9) | 良好的短期阻力 | 避免长时间浸泡;及时清除表面污染物。 |

| 海洋/盐雾 | 中等;易发生点蚀和缝隙腐蚀 | 阳极氧化密封至关重要;5052/5083 可能是首选材料。 |

| 强酸/化学介质 | 贫穷;易受攻击。 | 没有特殊涂层的话不建议使用。 |

8.06061铝合金可以进行阳极氧化处理吗?

6061铝合金具有极佳的阳极氧化性能,是工业应用中最广泛使用的可阳极氧化合金之一。作为6000系(镁硅系)可热处理合金,其化学成分和微观结构有利于形成耐用、耐腐蚀、耐磨的阳极氧化层,同时还具有优异的美观性。

8.1阳极氧化兼容性的核心原因

- 成分稳定:镁(0.8–1.2 wt%)和硅(0.4–0.8 wt%)含量均衡,同时控制铁(≤0.7 wt%)和铜(≤0.15 wt%)等杂质含量,以避免干扰氧化膜的形成。这确保了阳极氧化层的均匀致密。

- 良好的微观结构:经过固溶处理和人工时效(例如 T6 状态)后,晶粒结构变得均匀,Mg₂Si 颗粒分布良好,从而使阳极膜与基体之间形成牢固的结合。

8.2典型工艺参数

| 工艺步骤 | 关键参数 |

| 预处理 | 碱性清洗(5–10% NaOH,40–60°C,1–3 分钟)→ 中和(10–15% HNO₃,室温,30 秒)→ 漂洗 |

| 阳极氧化 | 硫酸电解液(15–20% H₂SO₄),18–22°C,12–18 V,20–60 分钟 |

| 薄膜厚度 | II 型:5–25 µm;III 型硬质阳极氧化:50–100 µm |

| 治疗后 | 热水封口或镍盐封口(95–100°C,15–30分钟),可选染色 |

8.3阳极氧化后的性能提升

- 耐腐蚀性:致密的 Al₂O₃ 层可阻挡空气、水分和腐蚀性物质,将 6061 在恶劣环境(如海洋暴露)中的腐蚀速率降低到 0.05 毫米/年以下。

- 表面硬度:典型的阳极氧化膜可达 200–300 HV,而硬质阳极氧化涂层可达 400–500 HV,显著提高了需要频繁接触或滑动的部件的耐磨性。

- 美观选择:阳极氧化膜的多孔结构能有效吸收染料,提供稳定且不易褪色的颜色,适用于建筑和电子应用。

9.0为什么选择 6061 铝合金而不是 5052 或 7075 铝合金?

6061铝合金因其均衡的性能而被广泛用于工业应用。它具有可通过热处理获得的中等强度、优异的加工性和焊接性、良好的耐腐蚀性以及成本效益。这些优点使得6061铝合金能够在大多数非极端工况下表现出色。相比之下,5052铝合金(不可热处理)和7075铝合金(超高强度)的应用范围较为狭窄,无法满足通用工程项目的多维度要求。

9.1性能对比表

| 性能类别 | 6061-T6 | 5052-H32 | 7075-T6 | 6061 的优势 |

| 抗拉强度 | 310 兆帕 (45 千磅/平方英寸) | 230 兆帕 (33 千磅/平方英寸) | 570 兆帕 (83 千磅/平方英寸) | 中等强度满足 80% 的结构需求,且不会因强度过高而增加成本。 |

| 屈服强度 | 275 兆帕 (40 千磅/平方英寸) | 195 兆帕 (28 千磅/平方英寸) | 500 兆帕 (73 千磅/平方英寸) | 经热处理后强度稳定,适用于汽车悬架臂等动态载荷。 |

| 耐腐蚀性(盐雾试验) | 优良(≤0.08 毫米/年) | 上等(≤0.05 毫米/年) | 中等,易发生应力腐蚀开裂 | 无需厚重的防护处理即可具备足够的户外/轻度海洋环境耐受性。 |

| 可焊接性(MIG/TIG) | 优异(≈85%焊接强度保持率) | 良好(≈75%) | 质量差,易开裂,需要特殊工艺 | 适用于模块化组装;无需焊后热处理 |

| 可加工性(切削速度) | 良好(≈800 米/分钟) | 中等(≈600 米/分钟,有结石倾向) | 速度差(≈500 米/分钟,刀具磨损快) | 大批量生产需要高加工效率和低废品率 |

| 热处理性能 | 是的(T6/T4,力量存在差异) | 不(仅限冷加工) | 是的(T6强度非常高) | 通过热处理进行柔性强度调节,提高设计适应性 |

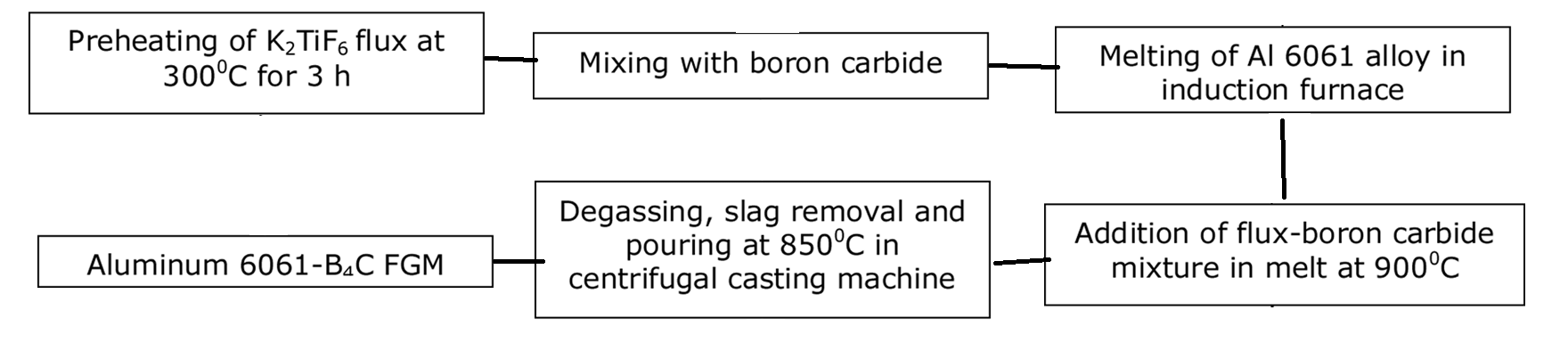

10.06061铝合金的热处理(T6、T651)

作为6000系铝合金中典型的可热处理合金,6061铝合金通过固溶处理、淬火和时效处理的组合工艺来提高强度。该工艺促进了Mg₂Si强化析出物的形成,显著提高了强度和硬度,同时保持了良好的切削加工性和耐腐蚀性。T6和T651是两种最常用的热处理状态:T6状态最大程度地提高了强度,而T651状态则优先考虑尺寸稳定性。

10.1热处理的核心原理

- 固溶处理:将合金加热到高温,使Mg₂Si和其他析出物溶解到铝基体中,形成均匀的过饱和固溶体。

- 快速淬火:快速冷却可锁定过饱和状态,防止过早析出,从而实现后续的时效硬化。

- 时效(自然或人工):通过控制细小、分散的 Mg₂Si 颗粒的析出,钉扎位错,从而强化合金。

注意:必须精确控制温度和时间,以避免过热(晶粒粗化)或时效不足(强度不足)。

10.2T6 和 T651 热处理工艺

T6 回火(固溶处理+人工老化)——最大强度

适用于需要高承载能力的结构部件。

| 流程阶段 | 关键参数 | 目的 |

| 预处理 | 碱性清洗(5–10% NaOH,40–60°C,1–3 分钟)→ 中和(10% HNO₃,30 秒) | 去除油污和氧化物,以确保溶液处理均匀。 |

| 溶液处理 | 530–540°C (±5°C),1–2 小时(≤20 毫米 1 小时;20–50 毫米 1.5–2 小时) | 完全溶解Mg₂Si,得到过饱和溶液 |

| 淬火 | 水淬(≤30°C),浸入时间不超过10秒,冷却速率≥150°C/分钟 | 保持过饱和状态 |

| 人工老化 | 170–175°C (±3°C),8–12 小时 | 控制降水以达到峰值强度 |

| 冷却 | 空气冷却至室温 | 稳定沉淀物分布 |

6061-T6铝合金的典型力学性能(符合ASTM B221标准):

- 抗拉强度:310 MPa (45 ksi)

- 屈服强度:275 MPa (40 ksi)

- 伸长率(50 毫米):17%

- 布氏硬度:95 HB

T651回火(溶液处理+应力消除拉伸+人工老化)——高尺寸稳定性

T651 是 T6 的优化版本。淬火后增加了一道应力消除拉伸工序,以消除残余应力,非常适合航空航天挤压件和机床导轨系统等精密零件。

| 流程阶段 | 关键参数 | 目的 |

| 预处理→溶液处理→淬火 | 与T6相同 | 实现过饱和老化 |

| 缓解压力的拉伸 | 拉伸率:1–3%(挤出件为1–2%,板材为2–3%);5–10 mm/min | 释放淬火引起的残余应力并最大限度地减少变形 |

| 人工老化 | 与 T6 相同(170–175°C,8–12 小时) | 达到巅峰强度,并提高稳定性 |

| 矫直 | 根据需要进行小幅修正 | 保持严格的尺寸公差(例如,直线度≤0.1毫米/米) |

T651的优点:

- 残余应力≤50 MPa(60% 低于 T6)

- 尺寸稳定性极佳;加工变形≤0.05 mm/m

- 力学性能高度均匀,各截面间变化≤5%

10.3T6 和 T651 的主要区别

| 类别 | T6 | T651 |

| 过程差异 | 无需缓解压力的拉伸 | 包括淬火后的 1–3% 拉伸 |

| 残余应力 | 高(≈120–150 MPa) | 极低(≤50 MPa) |

| 尺寸稳定性 | 中等;易失真 | 优良;适用于精密加工 |

| 典型应用 | 通用结构部件(支架、外壳、管材) | 精密零件(航空航天型材、机床导轨) |

| 生产时间 | 较短 | 因拉伸和拉直而变长 |

| 成本 | 基线(1.0) | 较高(1.2–1.3) |

参考:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6