Giới thiệu: Tầm quan trọng của việc tạo hình đầu ống

Trong sản xuất hiện đại, độ tin cậy của kết nối và tính toàn vẹn của cấu trúc là điều cần thiết cho sự an toàn và hiệu suất của hệ thống. Việc tạo hình đầu ống đóng vai trò quan trọng trong việc đảm bảo cả hai.

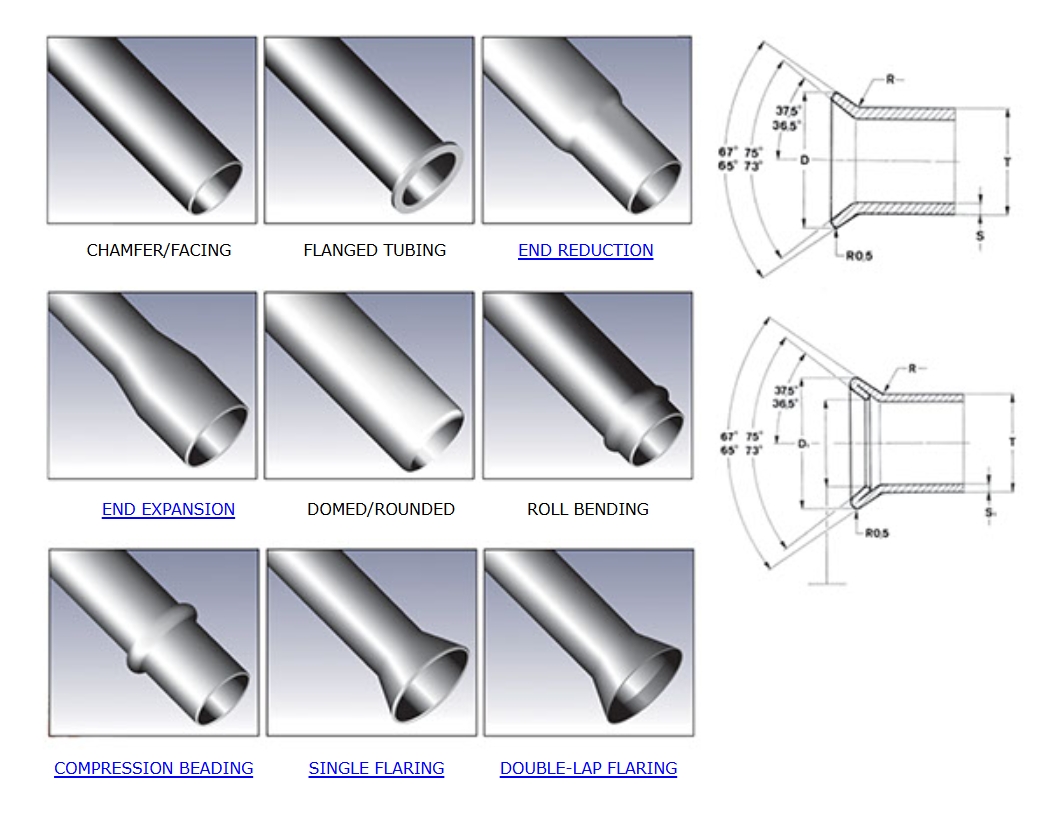

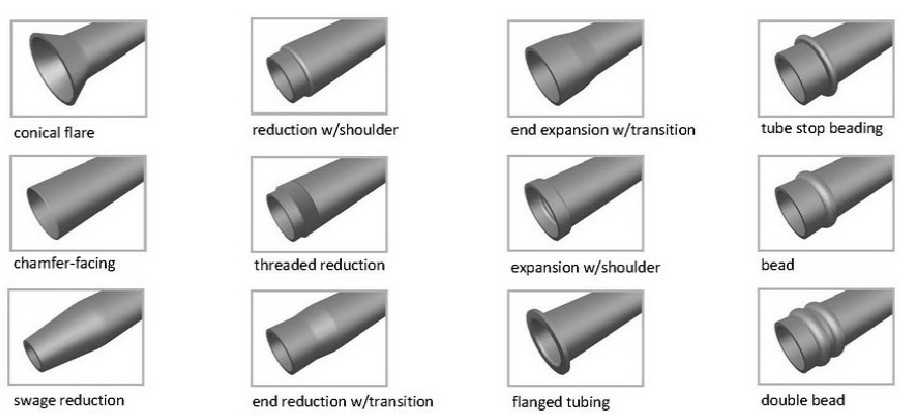

Không giống như các quy trình uốn ống hoặc cuộn ống quen thuộc hơn với nhiều người, quá trình tạo hình đầu ống tập trung vào việc định hình hình dạng của ống. kết thúc mở. Mục đích của nó không chỉ dừng lại ở việc cải thiện kết nối mà còn bao gồm cả việc bịt kín, ngăn ngừa rò rỉ, căn chỉnh và gia cố kết cấu.

Ứng dụng phổ biến: Từ đường ống phanh trong xe của bạn đến ống đồng làm lạnh trong văn phòng Hệ thống HVAC hệ thống, và thậm chí cả đường ống cung cấp khí trong các thiết bị y tế, việc tạo hình đầu ống có mặt trong vô số tình huống công nghiệp và hàng ngày.

1.0Hình thành đầu ống là gì?

Tạo hình đầu ống là một quá trình gia công kim loại định hình lại đầu ống để hỗ trợ các chức năng như kết nối, niêm phong, giữ lại hoặc tích hợp tính năng. Quá trình này bao gồm biến dạng dẻo cục bộ của lỗ mở ống bằng lực cơ học hoặc thủy lực, thay đổi đường kính, mặt cắt ngang hoặc hình dạng đầu cuối của ống.

Không giống như uốn ống, tạo hình đầu ống không thay đổi đường đi của ống mà tập trung vào việc tạo hình chính xác ở đầu mở. Kỹ thuật này được sử dụng rộng rãi trong các ngành công nghiệp như hệ thống ống xả ô tô, đường ống thủy lực, ống dẫn HVAC, kết cấu đồ nội thất và đường ống nhiên liệu hàng không vũ trụ.

Đặc điểm chính:

- Khu vực chế biến: Chỉ giới hạn ở phần cuối của ống

- Loại quy trình: Một kỹ thuật biến dạng dẻo (tạo hình nguội hoặc nóng)

- Khả năng tương thích của vật liệu: Hoạt động với thép cacbon thấp, thép không gỉ, đồng, nhôm, hợp kim titan và thậm chí cả nhựa nhiệt dẻo như PP và PVC

2.0Các loại và phân loại cấu trúc của hình thành đầu ống

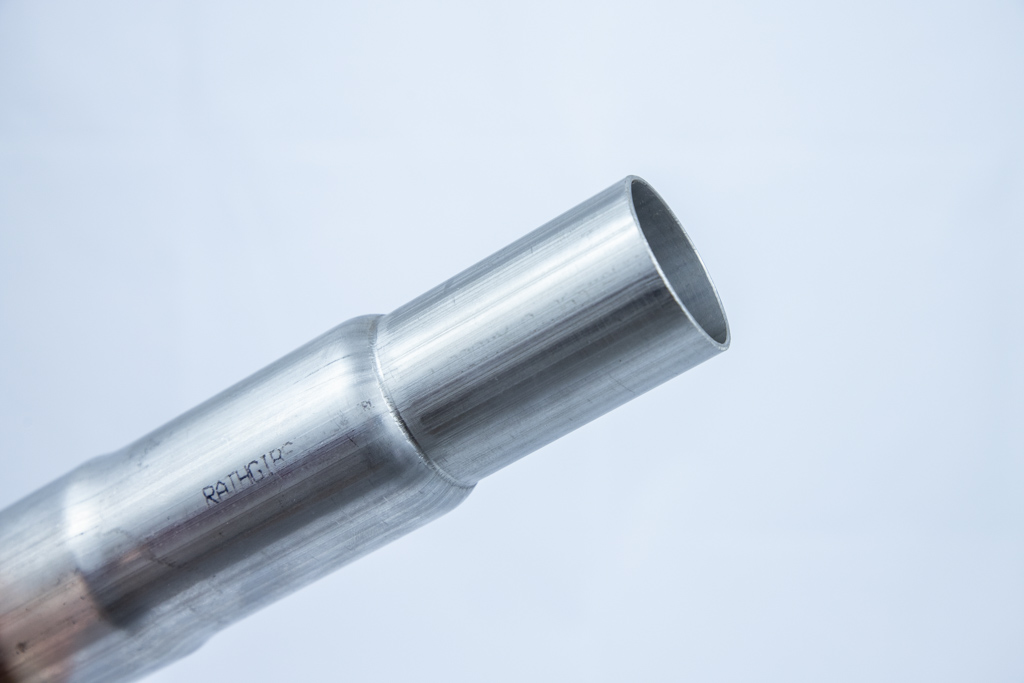

2.1Sự giảm bớt:

Được sử dụng để lắp ghép, chặn kết cấu hoặc kết nối ren.

Thiết bị chung: Máy ép đầu ống, Máy làm cổ ống

- Giảm vai: Một bước được hình thành sau khi giảm, hữu ích cho việc lồng ghép hoặc làm điểm dừng cơ học.

- Giảm mượt mà: Chuyển tiếp thuôn nhọn không có vai xác định, thích hợp cho các kết nối lắp trượt.

- Giảm ren: Đầu thu gọn được gia công để tạo thành ren ngoài để lắp ghép.

2.2Loe và giãn nở:

Được thiết kế để tạo ra các mối nối kín, kết nối các phụ kiện hoặc cho phép chuyển đổi hình dạng.

Thiết bị chung: Máy loe đầu ống, Máy giãn nở ống, Máy tạo hình đầu quay

- Tiêu chuẩn Flare: Hình dạng loe điển hình 37° hoặc 45°, được sử dụng rộng rãi trong các hệ thống thủy lực và chất lỏng áp suất cao.

- Loe vai: Hình dạng loe bao gồm vai để tăng thêm độ ổn định cho khớp.

- Bellmouth (20°/37°/45°): Ống loe thuôn nhọn dùng để kết nối với phụ kiện Marmon hoặc SAE.

- Bù sáng: Ngọn lửa hình thành lệch tâm, thường thấy ở các thành phần không đều như ống nhiên liệu.

- Lóa hình cầu: Đầu ống được tạo thành hình vòm, cho phép kết nối ổ cắm theo kiểu bi.

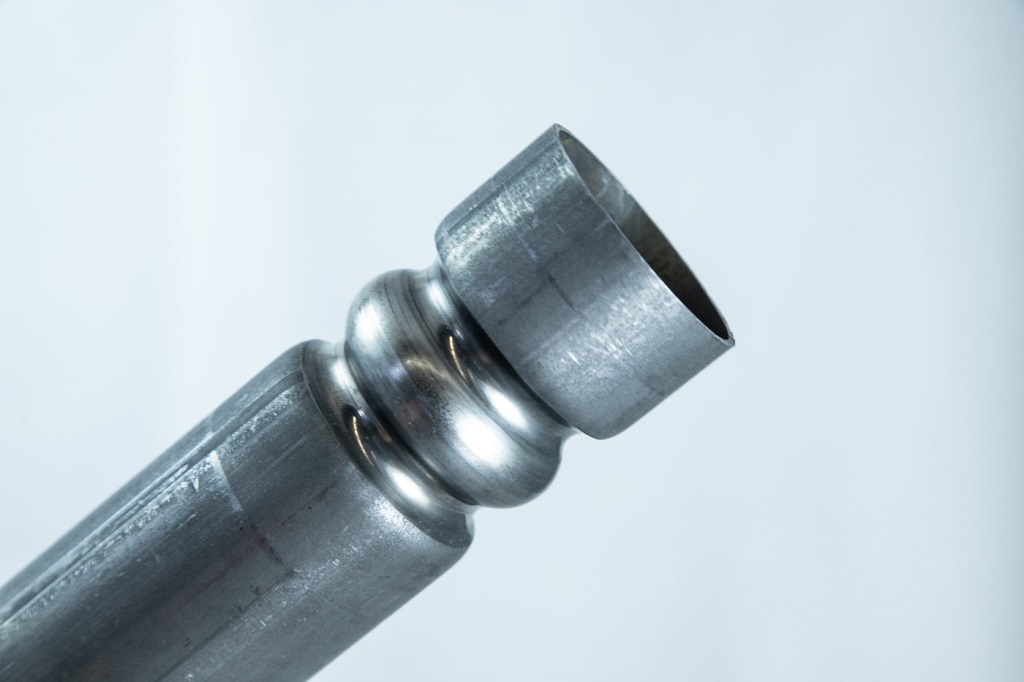

2.3Xâu hạt:

Chủ yếu dùng để giữ ống, chống trượt hoặc gia cố bịt kín.

Thiết bị chung: Máy tạo hạt ống, Máy tạo hạt quay

- Hạt đơn: Một gờ tròn gần đầu ống để bịt kín và giữ chặt ống.

- Hạt đôi: Hai gờ song song giúp tăng khả năng chịu áp lực và độ kín.

- Hạt ngược: Hạt được tạo hình hướng vào trong thành ống, thường được sử dụng để định vị vòng đệm chữ O hoặc phớt.

- Norma Ball / Hạt Marmon: Được thiết kế để kết nối nhanh trong hệ thống ống xả ô tô.

2.4Mặt bích:

Được sử dụng để tạo giao diện cho mối hàn, mối nối bu lông hoặc cụm cơ khí.

Thiết bị chung: Máy tạo mặt bích đầu ống, Máy tạo hình loe ống

- Mặt bích 90°: Đầu ống có mặt bích hướng ra ngoài theo góc vuông, lý tưởng cho việc hàn hoặc kết nối kẹp.

- Mặt bích hình nón: Có mặt bích ở góc từ 20° đến 45°, thường dùng để ghép với các phụ kiện định hình.

2.5Các tính năng cuối khác:

Hỗ trợ kết nối, gia cố kết cấu hoặc các yêu cầu chức năng cụ thể.

Thiết bị chung: Máy tạo hình đầu quay, đầu ống đối diện và Máy vát mép

- Đầu vát: Cạnh của ống được vát để loại bỏ gờ và dễ đưa vào hơn.

- Tạo vân: Hoa văn có kết cấu mịn trên bề mặt ống ngoài để tăng độ bám hoặc giữ chặt ống.

- Luồng: Ren ngoài được gia công vào đầu ống để kết nối với phụ kiện hoặc van.

- Khe và rãnh: Cắt hoặc rãnh một phần để định vị, hàn hoặc ghép nối với các bộ phận tùy chỉnh.

- Đầu đối diện: Đầu ống được thiết kế vuông vắn chính xác để đảm bảo độ phẳng khi hàn hoặc bịt kín.

- Tính năng niêm phong hoặc dừng: Vòng hoặc các khối hình hạt được sử dụng để chặn chất lỏng hoặc kiểm soát độ sâu khi đưa vào.

3.0Tổng quan chi tiết về các phương pháp tạo hình đầu ống lõi

3.1Loe:

Nguyên lý quy trình: Đầu ống được mở rộng theo hướng xuyên tâm bằng khuôn hình nón hoặc ống tròn để tạo thành cấu trúc loe ở một góc xác định, cải thiện tính toàn vẹn của phớt hoặc khả năng tương thích của phụ kiện.

Các bước thực hiện:

① Kẹp ống → ② Chèn trục hoặc hình nón → ③ Vật liệu giãn nở dọc theo dụng cụ → ④ Góc loe cuối cùng đạt được

Các kỹ thuật phổ biến:

Bùng nổ tem: Thích hợp cho các ngọn lửa tiêu chuẩn (ví dụ, đường nhiên liệu ô tô); hiệu suất cao và lý tưởng cho sản xuất hàng loạt

Loe quay: Được sử dụng cho các ngọn lửa không đều hoặc góc rộng (ví dụ, HVAC, phớt khớp bi); tạo hình chính xác hơn

Các thông số chính:

Góc loe điển hình: 37° (SAE), 45° (JIS), 90° (niêm phong áp suất cao)

Tỷ lệ làm loãng thành phải nằm trong khoảng 15%; ≤10% đối với các bộ phận cấp hàng không vũ trụ

3.2Giảm / Nén:

Nguyên lý quy trình: Nén xuyên tâm đầu ống bằng khuôn làm giảm đường kính ngoài với độ dày thành ống tăng nhẹ. Độ dày tạo hình nguội tăng ≤8%, tạo hình nóng lên đến 15%.

Ứng dụng tiêu biểu:

Lồng ghép nhiều giai đoạn: Phổ biến trong tay vịn đồ nội thất, ống kính thiên văn

Định hình vòi phun: Được sử dụng để sắp xếp hợp lý dòng chảy tại đầu vào của vòi phun; góc côn thông thường là 12°–15°

3.3Mặt bích:

Mặt bích ngoài: Đầu ống được uốn cong ra ngoài để tạo thành bề mặt bích cho lắp ráp bu lông hoặc kín. Chiều cao bích thường nằm trong khoảng từ 1,2 đến 2 lần độ dày thành.

Mặt bích bên trong: Đầu được cuộn vào trong để tạo thành rãnh cho vòng đệm chữ O. Độ sâu rãnh phải khớp chính xác với đường kính vòng đệm chữ O (khuyến nghị dung sai trong phạm vi ±0,05 mm).

3.4Rãnh:

Nguyên lý quy trình: Con lăn tạo áp lực để tạo thành rãnh đối xứng trên thành ống, thường được sử dụng cho các mối nối kẹp hoặc vị trí làm kín.

Tiêu chuẩn công nghiệp:

NFPA 1963 (Khớp nối ống chữa cháy): Độ sâu rãnh 1,2±0,1 mm, chiều rộng 2,0±0,2 mm

Máy ba con lăn đạt độ chính xác ±0,05 mm; tốt hơn hệ thống con lăn đơn (±0,15 mm)

Ghi chú thiết kế:

Bán kính gốc rãnh tối thiểu phải ≥0,3×độ dày thành để tránh tập trung ứng suất và nứt

3.5Kỹ thuật tạo hình phụ trợ

Uốn cong cuối: Góc uốn cong nhẹ 15°–30° ở đầu ống, thường được sử dụng để định tuyến khí thải hoặc điều chỉnh khe hở.

Làm phẳng và đóng: Đầu ống được làm phẳng và bịt kín bằng khuôn; thường được sử dụng trong chân đồ nội thất hoặc cấu trúc trưng bày. Chiều dài làm phẳng phải ít nhất là 3 lần đường kính ống để có đủ độ bền.

Vát cạnh và cắt gờ: Đầu ống phải được vát để tránh làm hỏng phớt hoặc tích tụ ứng suất. Góc khuyến nghị: 45°; độ sâu: 0,2–0,5 mm.

3.6Sự khác biệt chính giữa định hình đầu ống và uốn ống

Định nghĩa Góc nhìn:

Hình thành đầu ống: Tập trung vào việc thay đổi hình dạng của đầu mở của ống thông qua biến dạng dẻo cục bộ. Quá trình này định hình lại đường kính, mặt cắt ngang hoặc các đặc điểm đầu cuối để hỗ trợ các chức năng như kết nối, niêm phong, định vị hoặc tích hợp.

Uốn ống: Thay đổi đường đi hoặc hình dạng tổng thể của ống, tạo ra các đường cong hoặc độ lệch góc. Mục tiêu chính là thay đổi đường đi của ống để phù hợp với yêu cầu lắp đặt hoặc bố trí không gian.

Khu vực hình thành:

Hình thành đầu ống: Chỉ tác động vào phần cuối cục bộ của ống, thường cách lỗ mở vài milimét đến vài cm. Quá trình tạo hình được kiểm soát chặt chẽ để tạo ra các đặc điểm cuối chức năng.

Uốn ống: Áp dụng cho bất kỳ phần nào dọc theo chiều dài của ống, thay đổi hướng không gian của nó. Nó thường liên quan đến các đoạn dài hơn và ảnh hưởng đến toàn bộ đường đi của ống.

Sự khác biệt về mục đích và chức năng:

Hình thành đầu ống: Nhằm mục đích cải thiện hiệu suất kết nối của đầu ống. Các mục tiêu chung bao gồm:

- Loe ra để chèn và niêm phong

- Giảm để giao phối và dừng lại

- Mặt bích cho các kết nối bu lông hoặc hàn

- Rãnh để đặt kẹp

Các tính năng này tăng cường khả năng bịt kín, ngăn ngừa rò rỉ, căn chỉnh và gia cố kết cấu.

Uốn ống: Có mục đích chuyển hướng đường ống và phù hợp với môi trường lắp đặt. Giúp tránh vật cản và hỗ trợ cấu hình không gian phức tạp.

4.0Máy tạo hình đầu ống là gì?

Máy tạo hình đầu ống là một thiết bị được thiết kế để thực hiện các hoạt động tạo hình—như nén, loe, thu nhỏ, tạo mép, vát mép, cán và đóng—trên các đầu hở của ống. Mục tiêu chính của nó là cải thiện hiệu suất bịt kín, độ tin cậy của kết nối và độ bền kết cấu ở đầu ống.

Phương pháp hình thành phổ biến

| Phương pháp hình thành | Sự miêu tả |

| Loe ra | Mở rộng đầu ống thành hình chuông để dễ dàng đưa vào và bịt kín. |

| Giảm | Thu hẹp đường kính đầu ống để ghép nối với các thành phần nhỏ hơn. |

| Đính hạt | Tạo thành vành hoặc hạt nổi ở đầu ống để tăng cường độ bền hoặc lắp vòng đệm kín. |

| Vát mép | Loại bỏ gờ để làm mịn mép ống và giúp lắp ráp dễ dàng hơn. |

| Đóng cửa | Làm kín đầu ống, thường được sử dụng trong hệ thống xả hoặc chứa chất lỏng. |

| Rãnh | Tạo rãnh hoặc gờ tròn cho các mối nối cơ học hoặc mục đích bịt kín. |

Các thành phần cấu trúc chính

- Khung máy và giường máy: Hỗ trợ toàn bộ hệ thống và đảm bảo tính ổn định trong hoạt động.

- Khuôn định hình: Được sản xuất theo quy trình cụ thể, xác định hình dạng ống cuối cùng.

- Hệ thống thủy lực hoặc Servo: Cung cấp lực tạo hình hoặc lực kẹp chính xác.

- Đơn vị kẹp: Giữ cố định ống tại chỗ trong quá trình tạo hình để tránh bị dịch chuyển.

- Hệ thống điều khiển (PLC hoặc Màn hình cảm ứng): Cho phép điều khiển có thể lập trình và cài đặt thông số.

Phương pháp phân loại

Bằng cơ chế truyền động

- Máy định hình đầu ống thủy lực:

Cung cấp lực đẩy cao; thích hợp để tạo hình vật liệu có sức cản cao như thép thành dày hoặc thép không gỉ. Có khả năng thực hiện các hoạt động phức tạp như loe, giảm, tạo hạt và tạo rãnh. Thường được sử dụng trong hệ thống ống xả ô tô và đường ống công nghiệp. - Máy định hình đầu ống khí nén:

Cấu trúc đơn giản và phản ứng nhanh; lý tưởng để xử lý nhanh các ống có đường kính nhỏ, thành mỏng. Thường được sử dụng cho các thành phần nhẹ và ống trong phòng thí nghiệm. - Máy tạo hình đầu ống điện Servo:

Độ chính xác tạo hình cao, điều khiển phản hồi và mức tiêu thụ năng lượng thấp. Hỗ trợ khả năng lặp lại cao và phù hợp với các dây chuyền tự động và sản xuất chính xác.

Theo số lượng máy trạm

- Máy một trạm:

Thiết kế nhỏ gọn cho một quy trình tạo hình duy nhất như loe, giảm hoặc đóng. Thích hợp cho các công việc sản xuất theo lô nhỏ hoặc các bước sản xuất theo mô-đun. - Máy hai trạm:

Có khả năng thực hiện hai thao tác liên tiếp (ví dụ: giảm + tạo hạt, loe + tạo rãnh). Mang lại sự cân bằng giữa bố cục nhỏ gọn và hiệu quả sản xuất. - Máy đa trạm:

Hỗ trợ ba hoặc nhiều bước tạo hình theo trình tự (ví dụ: giảm + loe + rãnh + đóng) với một thiết lập duy nhất. Tăng cường tự động hóa và sản lượng, lý tưởng cho sản xuất bộ phận phức tạp và khối lượng lớn.

Theo mức độ tự động hóa

- Máy thủ công: Giá thành thấp và xây dựng đơn giản. Yêu cầu tải và vận hành thủ công. Thích hợp cho việc tạo mẫu, sửa chữa hoặc sử dụng tạm thời trong phòng thí nghiệm.

- Máy bán tự động: Các hoạt động tạo lõi được tự động hóa; vẫn cần phải nạp/dỡ thủ công. Cung cấp sự cân bằng giữa chi phí và hiệu quả cho khối lượng sản xuất từ thấp đến trung bình.

- Máy hoàn toàn tự động: Được trang bị hệ thống nạp liệu, định vị và thay khuôn tự động. Có thể hoạt động độc lập hoặc tích hợp vào dây chuyền tự động để xử lý liên tục, không cần giám sát—lý tưởng cho sản xuất khối lượng lớn.

5.0Hình thành đầu ống – Câu hỏi thường gặp (FAQ)

Sự khác biệt giữa tạo hình đầu ống và uốn ống là gì?

Tạo hình đầu ống tập trung vào việc định hình đầu mở của ống mà không làm thay đổi đường đi tổng thể của nó. Mặt khác, uốn ống làm thay đổi hình dạng và đường đi của ống.

Các loại hình tạo hình đầu ống phổ biến là gì?

Các loại điển hình bao gồm thu nhỏ, loe và giãn nở, tạo hạt, tạo vành và các tính năng bổ sung như vát cạnh, khía và ren.

Góc loe tiêu chuẩn được sử dụng trong quá trình loe là gì?

Góc loe thông thường bao gồm 37° (tiêu chuẩn SAE), 45° (tiêu chuẩn JIS) và 90° (dùng để bịt kín áp suất cao). Mỗi góc phục vụ mục đích bịt kín và kết nối khác nhau.

Ứng dụng điển hình của quá trình khử là gì?

Giảm chủ yếu được sử dụng cho các kết nối trượt, lồng ghép nhiều giai đoạn và định hình vòi phun. Nó làm giảm đường kính đầu ống, thường làm tăng nhẹ độ dày thành ống.

Sự khác biệt giữa loe và bẻ mép là gì?

Loe liên quan đến việc uốn cong đầu ống ra ngoài để tạo ra bề mặt nối, thường để hàn hoặc lắp ráp bu lông. Mặt bích là hình dạng loe chuẩn hơn được thiết kế để bịt kín và lắp đặt có cấu trúc.

Mục đích chính của việc tạo rãnh là gì?

Rãnh tạo thành một hốc trên thành ống để giữ kẹp hoặc định vị vòng đệm, cải thiện độ an toàn của mối nối và hiệu suất bịt kín.

Tài liệu tham khảo

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/tube-end-forming-types-of-tube-end-forming

www.rs-traut.de/en/products/tube-forming