- 1.0Cắt vát ống là gì?

- 2.0Khả năng cắt vát của máy cắt ống bằng laser

- 3.0Nguyên lý kỹ thuật cắt vát

- 4.0Tầm quan trọng và lợi thế của việc cắt vát ống

- 5.0Những thách thức với phương pháp cắt vát ống truyền thống

- 6.0Cách chọn máy cắt ống laser có khả năng vát mép

- 7.0Hướng dẫn từng bước vận hành máy cắt vát ống bằng laser

- 8.0Các quy trình cắt ống tiên tiến phổ biến

- 9.0Các vấn đề thường gặp và giải pháp trong cắt laser vát ống

- 10.0Ứng dụng điển hình của cắt vát laser cho ống

- 11.0Kết luận & Khuyến nghị hoạt động

Cắt laser ống công nghệ đã được áp dụng rộng rãi trong ngành sản xuất, đặc biệt là trong lĩnh vực gia công chính xác. Ngoài các đường cắt vuông góc thông thường, cắt vát đã nổi lên như một kỹ thuật cấp cao hơn giúp cải thiện đáng kể chất lượng hàn và hỗ trợ việc tạo ra các mối nối kết cấu có độ bền cao.

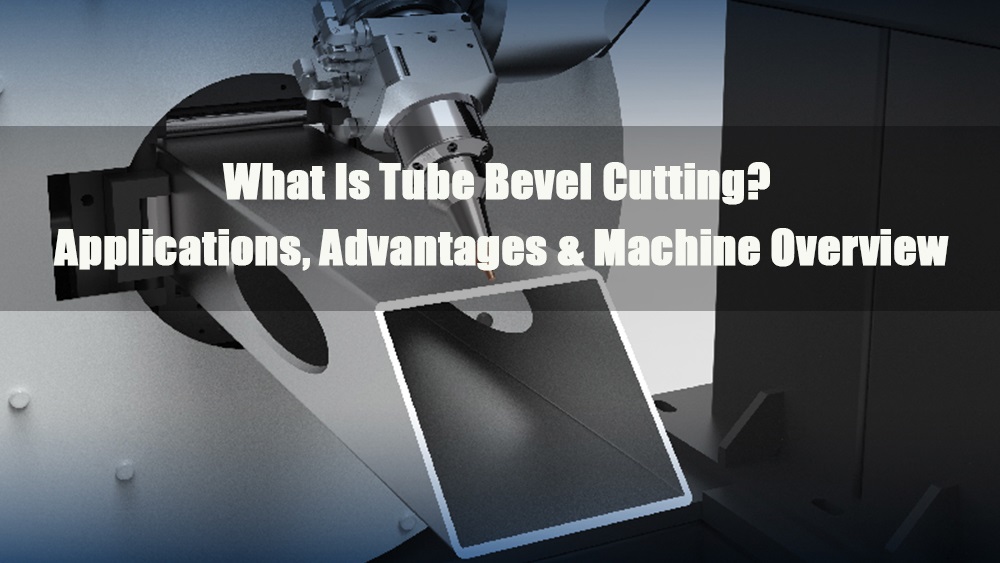

1.0Cắt vát ống là gì?

Cắt vát ống là quá trình loại bỏ vật liệu khỏi mép ống theo một góc cụ thể. Góc này rất quan trọng để đảm bảo khớp nối khít nhau, đặc biệt là khi cần kết nối hai ống theo một góc xác định. Các góc vát phổ biến bao gồm 15°, 30°, 45° và 60°, có thể điều chỉnh dựa trên các yêu cầu về cấu trúc.

So với đường cắt vuông góc tiêu chuẩn, đường cắt vát tạo ra bề mặt cắt góc cạnh, cho phép chuẩn bị mối hàn chính xác, lắp ráp trơn tru hơn và kết nối cơ học chắc chắn hơn.

Các ứng dụng tiêu biểu bao gồm:

- Chuẩn bị vát trước khi hàn

- Các mối nối vát cho các cấu hình ống không chuẩn

- Kết nối ống cấu trúc 3D

- Thiết kế mối nối chịu ứng suất cao trong cụm chịu tải

2.0Khả năng cắt vát của máy cắt ống bằng laser

Một góc vát máy cắt laser ống là hệ thống laser sợi quang chuyên dụng được thiết kế để cắt ống kim loại có cạnh góc cạnh hoặc cạnh nghiêng. Không giống như máy cắt laser tiêu chuẩn chỉ thực hiện cắt thẳng vuông góc với bề mặt ống, hệ thống cắt vát cho phép cắt theo đường cắt góc cạnh, thường trong phạm vi từ 0° đến 45°, tùy thuộc vào kiểu máy.

Máy móc hiện đại tích hợp nhiều tính năng cắt vát, chẳng hạn như:

- Cắt góc cố định: Vát tiêu chuẩn như 45° để có đường hàn đồng nhất

- Cắt góc thay đổi: Điều chỉnh đường dẫn động cho các vát 3D phức tạp

- Vát một bên: Các vết cắt góc trên một mặt của ống

- Vát nhiều mặt: Cắt góc bốn hoặc sáu mặt cho các thiết kế mối nối phức tạp

Vật liệu tương thích:

Thép cacbon, thép không gỉ, hợp kim nhôm, hợp kim titan và các vật liệu ống công nghiệp tiêu chuẩn khác.

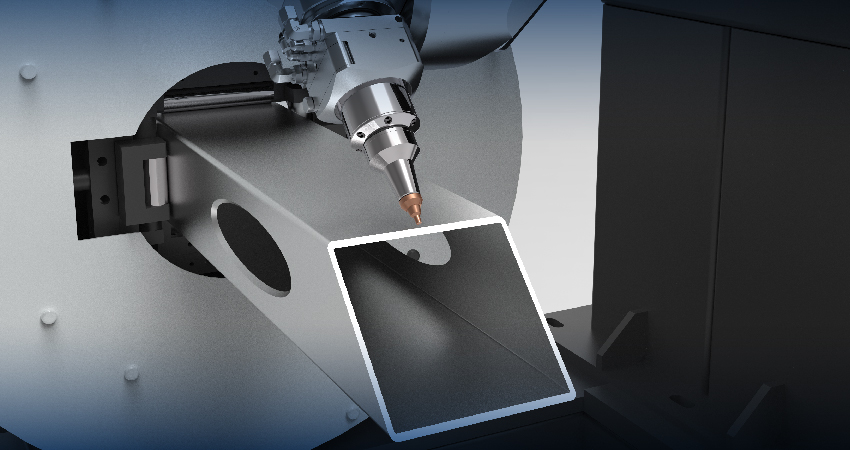

3.0Nguyên lý kỹ thuật cắt vát

Cốt lõi của cắt vát nằm ở khả năng điều khiển đa trục của đầu laser. Thông thường, máy phải được trang bị khả năng chuyển động năm trục (X/Y/Z + trục quay + trục nghiêng) hoặc khả năng điều chỉnh 3D động.

Các thành phần kỹ thuật chính:

- Cơ chế đầu laser nghiêng:Được điều khiển bằng động cơ hoặc hệ thống cơ học, đầu laser nghiêng theo một góc cài đặt trước so với góc bình thường của ống, cho phép cắt góc chính xác.

- Hỗ trợ thuật toán đường dẫn:Hệ thống CAD/CAM phải tạo ra mã G hỗ trợ đường chạy dao nghiêng để đảm bảo đường cắt chính xác và có thể kiểm soát được.

- Bù góc tới: Thực hiện điều chỉnh độ lệch tiêu điểm và thay đổi chiều rộng rãnh cắt trên các bề mặt nghiêng, duy trì độ chính xác khi cắt.

- Hỗ trợ điều chỉnh khí:Góc vát lớn hơn đòi hỏi lưu lượng khí hỗ trợ và áp suất cao hơn để ngăn ngừa tích tụ xỉ và đảm bảo các cạnh nhẵn.

4.0Tầm quan trọng và lợi thế của việc cắt vát ống

- Bước chuẩn bị hàn:Cắt vát là một phần quan trọng trong quá trình chuẩn bị hàn, đảm bảo độ bền và độ ổn định của mối hàn.

- Chất lượng mối hàn được cải thiện: Tạo ra các góc vát hình chữ V, K hoặc X giúp tăng độ sâu thâm nhập và diện tích mối hàn, giảm nguy cơ nóng chảy không hoàn toàn, nứt và tập trung ứng suất.

- Tăng cường sức mạnh khớp:Đặc biệt có lợi trong các ứng dụng có độ tin cậy cao như đường ống chịu áp lực, các thành phần kết cấu và khung thiết bị hạng nặng.

- Hiệu suất hàn cao hơn:Giảm nhu cầu mài và chỉnh sửa sau khi hàn, rút ngắn toàn bộ chu trình sản xuất.

- Tích hợp trong hệ thống tự động:Cắt vát đã trở thành quy trình tiêu chuẩn trong các hệ thống laser tự động để tạo ra mối hàn có độ đồng nhất và độ chính xác cao.

- Hỗ trợ sản xuất thông minh: Cho phép tối ưu hóa cấu trúc theo thiết kế và sản xuất chính xác, phù hợp với các mục tiêu chế tạo thông minh.

5.0Những thách thức với phương pháp cắt vát ống truyền thống

- Khó khăn khi hàn:Các phương pháp thông thường thường tạo ra khoảng cách quá lớn hoặc góc vát không chính xác, làm phức tạp quá trình hàn và đòi hỏi phải làm lại thủ công.

- Giới hạn độ chính xác: Cắt bằng ngọn lửa hoặc plasma khó có thể duy trì độ chính xác ở các góc phức tạp và có thể dẫn đến biến dạng do nhiệt.

- Tốc độ xử lý chậm:Cắt theo phương pháp truyền thống tốn nhiều thời gian, thường phải điều chỉnh nhiều lần để đạt được độ vát mong muốn.

- Chất thải vật liệu: Độ chính xác thấp hơn và nhu cầu xử lý thứ cấp dẫn đến mức tiêu thụ vật liệu cao hơn và chi phí tăng thêm.

- Tính linh hoạt hạn chế:Các phương pháp cơ học và nhiệt không thích ứng với nhiều loại vật liệu và độ dày thành khác nhau, thường đòi hỏi phải thay đổi công cụ và sửa đổi thiết lập.

6.0Cách chọn máy cắt ống laser có khả năng vát mép

Không phải tất cả các hệ thống cắt laser ống đều được trang bị để cắt vát. Khi lựa chọn máy, hãy chú ý đến các tính năng sau:

- Đầu cắt laser năm trục: Cho phép điều chỉnh động với chuyển động quay và nghiêng.

- Hệ thống điều khiển thông minh: Hỗ trợ lập trình đường vát và xem trước mô phỏng.

- Hệ thống mâm cặp quay: Tự động kẹp và xoay ống để đảm bảo quỹ đạo cắt vát ổn định.

- Hệ thống hỗ trợ tự động: Cung cấp hỗ trợ động cho các ống dài để ngăn ngừa sự lệch hướng và rung động.

- Chức năng phụ trợ:Các tính năng như tự động lấy nét, bộ phận làm mát và hút bụi giúp cải thiện độ chính xác và an toàn khi vận hành.

7.0Hướng dẫn từng bước vận hành máy cắt vát ống bằng laser

7.1Giai đoạn chuẩn bị

- Thiết lập vật liệu: Xác nhận vật liệu ống, đường kính ngoài và độ dày thành ống.

- Lắp đặt Chuck:Lắp ống vào đầu kẹp tự động và căn chỉnh với trục trung tâm.

- Nhập khẩu mô hình: Tải mô hình cắt 3D với đường vát, chẳng hạn như tệp STEP.

7.2Cấu hình tham số

- Cài đặt góc: Cài đặt góc cắt theo thiết kế (ví dụ: góc vát 45°).

- Thông số laser: Điều chỉnh công suất laser (thường là 1500W–3000W) và hỗ trợ áp suất khí.

- Thiết lập đường cắt: Xác định điểm đâm thủng và đường cắt để tránh vùng biến dạng nhiệt.

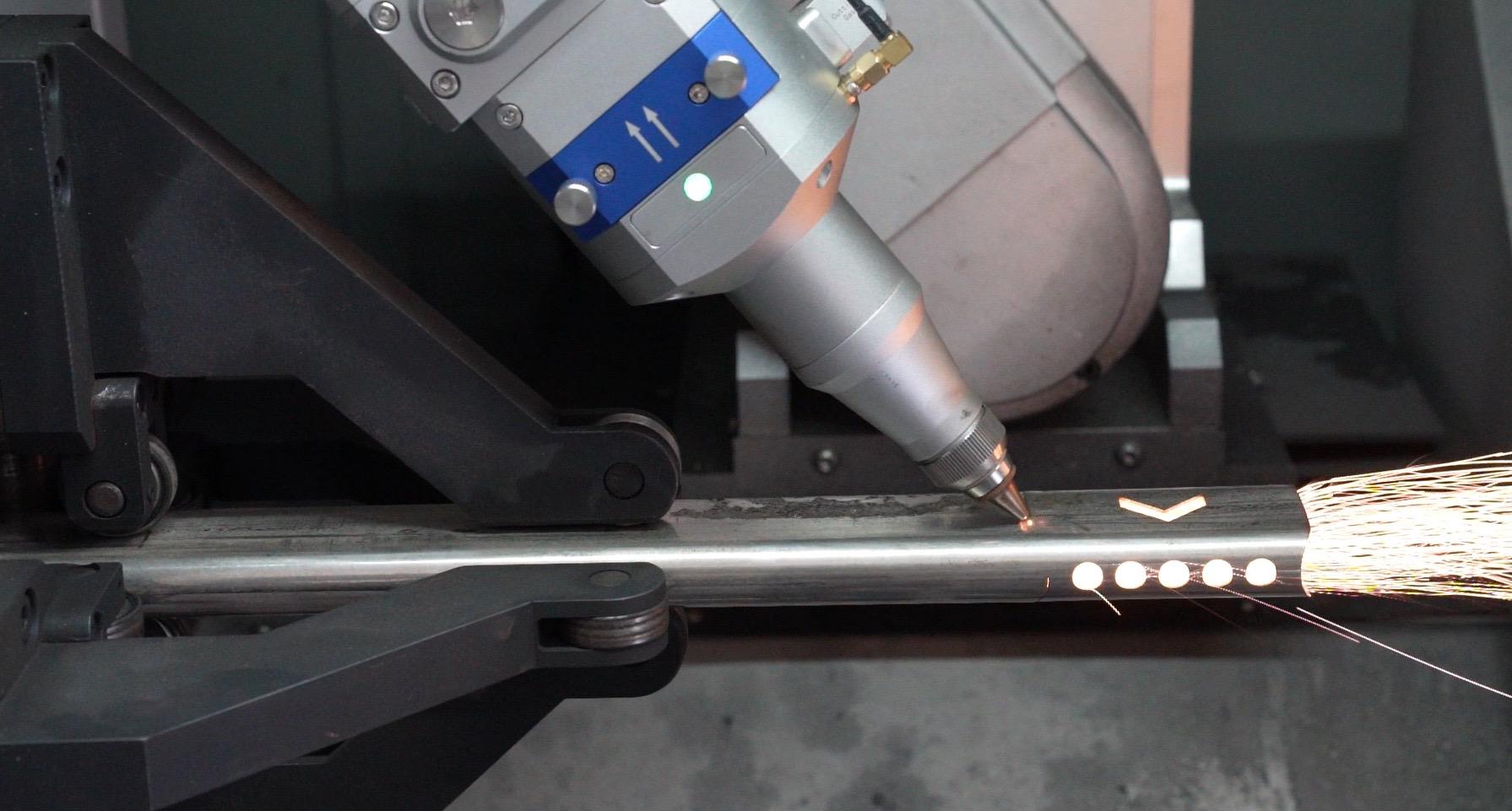

7.3Quá trình cắt

- Đầu laser nghiêng theo góc cài đặt trước và đồng bộ với vòng quay của đầu kẹp.

- Đường cắt và góc tới được điều chỉnh động để có độ chính xác khi cắt vát.

- Toàn bộ quá trình được theo dõi theo thời gian thực để ngăn ngừa độ lệch góc hoặc nhiễu rung.

7.4Quy trình sau khi cắt

- Gọt gờ:Sử dụng đá mài hoặc dụng cụ cắt gờ để làm sạch các cạnh.

- Xác minh góc: Kiểm tra độ chính xác của góc vát bằng thước đo góc hoặc máy quét 3D.

- Kiểm tra chất lượng: Đánh giá độ hoàn thiện bề mặt, độ lệch vuông góc và hình dạng vát.

8.0Các quy trình cắt ống tiên tiến phổ biến

Khi thiết kế kết cấu trở nên phức tạp hơn và tiêu chuẩn sản xuất tiếp tục tăng, nhiều kỹ thuật cắt ống chuyên dụng đã được phát triển. Các quy trình này không chỉ đáp ứng các yêu cầu lắp ráp đa dạng mà còn cải thiện đáng kể chất lượng mối hàn và hiệu suất kết cấu.

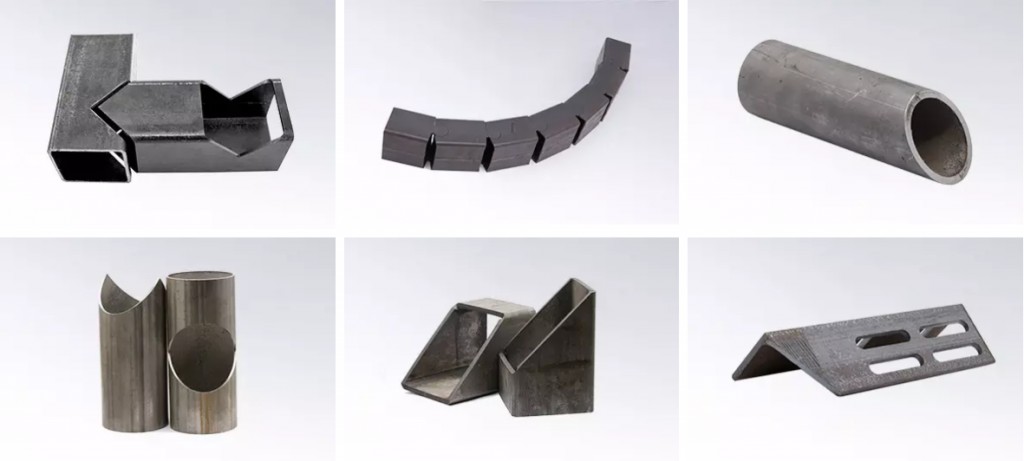

8.1Cắt vát

Cắt vát liên quan đến việc cắt đầu ống hoặc cạnh tấm theo một góc xác định, chủ yếu để chuẩn bị mối hàn. Bằng cách tạo ra một góc vát, quy trình này tăng cường độ bền mối hàn và tính toàn vẹn của mối nối. Nó được sử dụng rộng rãi trong chế tạo đường ống và kết cấu.

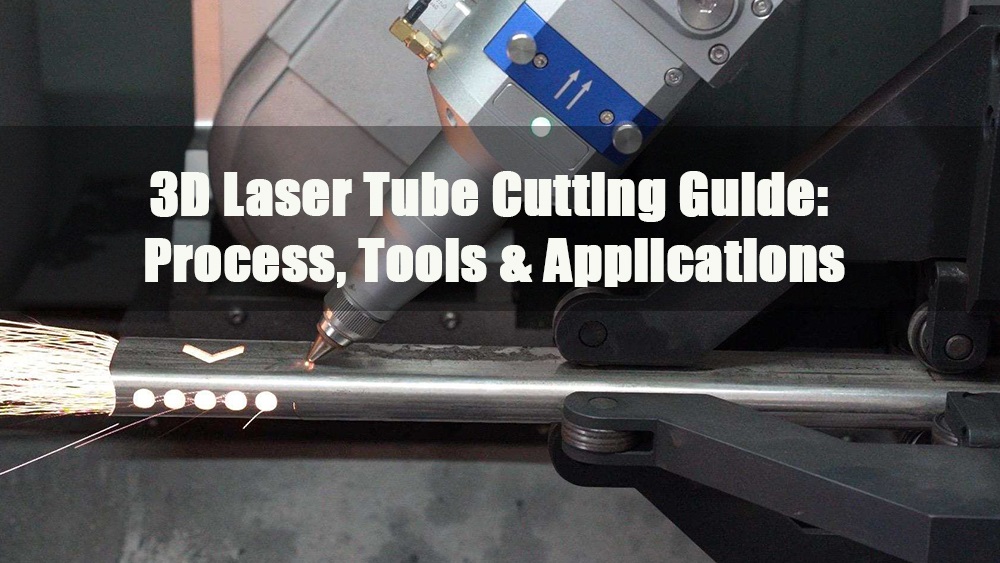

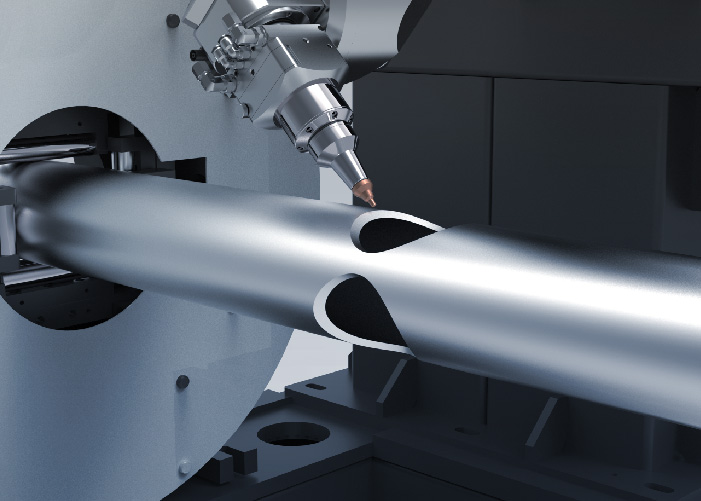

8.2Cắt đường viền 3D

Cắt đường viền 3D sử dụng hệ thống laser đa trục để theo dõi các cấu hình ba chiều phức tạp. Lý tưởng cho các hình dạng ống không chuẩn và các thành phần phức tạp, phương pháp này đảm bảo các đường cắt đường viền chính xác đáp ứng các thông số kỹ thuật lắp ráp chi tiết.

8.3Cắt định hình đầu ống

Bao gồm các quy trình như loe, thuôn và cắt đầu bích để tạo điều kiện kết nối hiệu quả ở các đầu ống. Nó thường được áp dụng trong hệ thống đường ống và cụm cơ khí để đảm bảo độ tin cậy của mối nối và độ bền của mối nối.

8.4Cắt cành

Cắt nhánh được sử dụng để tạo ra các lỗ thoát trên đường ống chính, thường kết hợp với các vết cắt giao nhau (hoặc yên ngựa). Quá trình này rất cần thiết cho thiết kế mạng lưới đường ống và đảm bảo bố trí và lắp ráp trơn tru các hệ thống đường ống phức tạp.

8.5Cắt nhiều mặt

Kỹ thuật này nhắm vào nhiều mặt của ống hoặc mặt cắt, cho phép cắt đồng thời hoặc tuần tự để chuẩn bị các giao diện ghép chính xác. Nó đặc biệt phù hợp cho các kết nối ống có độ chính xác cao, nhiều góc.

8.6Cắt vát mối nối

Cắt vát mối nối tạo thành các hình dạng vát cụ thể trên các bề mặt kết nối để đảm bảo độ kín khít và độ bền cơ học khi nối nhiều đoạn ống. Nó đóng vai trò quan trọng trong độ tin cậy lâu dài của các công trình lắp đặt đường ống.

9.0Các vấn đề thường gặp và giải pháp trong cắt laser vát ống

| Vấn đề | Nguyên nhân có thể | Giải pháp được đề xuất |

| Góc vát không chính xác | Đầu laser không được hiệu chuẩn; thanh dẫn hướng bị mòn hoặc lỏng | Thực hiện hiệu chuẩn lại; kiểm tra và cố định thanh ray dẫn hướng |

| Rãnh thô hoặc xỉ nặng | Áp suất khí không đủ hoặc tiêu điểm không thẳng hàng | Tăng áp suất oxy/nitơ; tập trung lại chùm tia laser |

| Va chạm đầu laser với thành ống | Đường dẫn không đủ trong lập trình | Tối ưu hóa đường vát; điều chỉnh điểm bắt đầu hoặc thêm các bước di chuyển khoảng cách |

| Độ chính xác cắt bị ảnh hưởng bởi độ rung | Hỗ trợ ống không đủ hoặc kẹp đầu kẹp không ổn định | Sử dụng hệ thống hỗ trợ tự động; đảm bảo kẹp đầu kẹp đáng tin cậy |

| Vết cháy trên bề mặt cắt | Công suất laser quá cao hoặc tốc độ cắt thấp | Giảm công suất laser hoặc tăng tốc độ cắt; tinh chỉnh các thông số |

| Cạnh cắt không đều | Độ lệch giữa đường dẫn cài đặt trước và đường cắt thực tế | Kiểm tra và hiệu chuẩn thiết bị thường xuyên; cải thiện độ chính xác của đường dẫn |

| Không khớp vát trong quá trình hàn | Góc vát không nhất quán hoặc độ chính xác cắt thấp | Sử dụng hệ thống laser có độ chính xác cao; đảm bảo đường dẫn đầu ra nhất quán |

| Biến dạng vật liệu | Vùng chịu ảnh hưởng nhiệt quá mức hoặc nhiệt độ đầu vào cao | Tối ưu hóa các thông số cắt; áp dụng khí hỗ trợ phù hợp để giảm nhiệt |

| Tốc độ cắt chậm | Công suất laser không đủ hoặc chùm tia không tập trung | Tăng công suất; điều chỉnh tiêu điểm đến điểm tối ưu |

| Quá trình oxy hóa nặng trên bề mặt cắt | Lưu lượng khí không đủ hoặc độ tinh khiết của khí kém | Tăng lưu lượng khí; sử dụng khí có độ tinh khiết cao hơn để ngăn ngừa quá trình oxy hóa |

10.0Ứng dụng điển hình của cắt vát laser cho ống

Chuẩn bị hàn

Mục đích: Để tạo góc vát tại các mối hàn cho mối hàn xuyên thấu hoàn toàn hoặc các kết nối có độ bền cao.

Các loại vát phổ biến:

- Vát chữ V (một mặt 30°/45°)

- Vát chữ Y

- Vát kiểu K (đối xứng 45° ở cả hai bên)

- Vát chữ X (dùng cho mối nối ống có thành dày)

Các tình huống điển hình:

- Hàn đường ống dẫn dầu và khí đốt

- Lắp ráp bình chịu áp suất

- Kết nối giàn với ống có thành dày

- Chế tạo bồn chứa bằng thép không gỉ

Lắp đặt kết cấu & Khung

Mục đích: Nối ống nhiều góc tại các nút kết cấu để cải thiện độ chính xác lắp đặt và hiệu suất chịu tải.

Các thành phần điển hình:

- Khung không gian 3D (giàn tam giác, kết cấu cầu)

- Khung thiết bị tập thể dục (khớp ống đa hướng)

- Cấu trúc nhà thông minh hoặc đồ nội thất bằng kim loại (ví dụ: chân bàn)

Thuận lợi:

- Không cần mài vát thủ công

- Độ chính xác góc cao với khoảng cách khớp nối tối thiểu

- Cải thiện hình thức mối hàn và độ ổn định của cấu trúc

Sản xuất ô tô

Ứng dụng:

- Mối hàn hệ thống xả (cùi chỏ bằng thép không gỉ hoặc titan)

- Ống khung gầm (kết nối chống rung hoặc gia cố)

- Ghép khung khay pin (dành cho xe điện và xe hybrid)

Điểm nổi bật về kỹ thuật:

- Cắt vát thành mỏng không biến dạng

- Độ đồng nhất cao trong các khe hở hàn

- Thích hợp cho sản xuất tự động quy mô lớn

Vận tải đường sắt và hàng không vũ trụ

Ứng dụng:

- Các thành phần cấu trúc ống nhẹ

- Các mối nối vát để tối ưu hóa phân phối ứng suất

- Chuẩn bị rãnh hàn cho thiết kế chống mỏi

Nguyên vật liệu: Thép cường độ cao, hợp kim titan, hợp kim nhôm-magiê

Các tính năng chính:

- Dung sai góc chặt chẽ (trong phạm vi ±0,2°)

- Bề mặt được cắt sạch (không cần hoàn thiện thứ cấp)

Kết cấu thép và hệ thống tường rèm

Ứng dụng:

- Vát mép đúc sẵn của sắt góc và ống tròn để kết nối nút

- Đường hàn được tối ưu hóa cho cả tính thẩm mỹ và tính toàn vẹn về mặt cấu trúc

- Nối chéo các thanh nhôm tường rèm

Thuận lợi:

- Thay thế quy trình cưa + vát truyền thống

- Cải thiện độ chính xác và hiệu quả lắp ráp tại chỗ

- Hỗ trợ mô hình hóa tích hợp BIM và lập trình đường chạy công cụ

Chế tạo hệ thống đường ống và áp suất

Các ngành công nghiệp áp dụng: Các ngành năng lượng, điện, hóa chất, thực phẩm và dược phẩm

Ứng dụng chính:

- Hàn vát mép đường ống áp lực

- Cắt vát sạch ống vệ sinh bằng thép không gỉ

- Các lỗ mở nghiêng để kết nối ống nhánh chữ Y và chữ T

Yêu cầu kỹ thuật:

- Góc vát có độ chính xác cao với các cạnh không có gờ

- Thành bên trong sạch sẽ, không có xỉ hoặc oxy hóa (tuân thủ tiêu chuẩn GMP và ASME)

11.0Kết luận & Khuyến nghị hoạt động

Việc tích hợp công nghệ cắt vát đánh dấu một kỷ nguyên mới trong gia công laser ống, cho phép độ chính xác cao hơn và hình học phức tạp hơn. Để đạt được khả năng cắt vát ổn định và hiệu quả, các nhà sản xuất nên:

- Chọn máy cắt ống laser có khả năng chuyển động đồng thời 5 trục

- Sử dụng phần mềm thiết kế đường vát chuyên dụng

- Cung cấp đào tạo cho người vận hành về chức năng máy và thông số quy trình

- Bảo trì hệ thống thường xuyên để đảm bảo độ chính xác và khả năng lặp lại của chuyển động

Với thiết bị và quy trình quản lý phù hợp, cắt vát không chỉ cải thiện chất lượng sản phẩm mà còn giảm chi phí lao động thủ công và tăng cường khả năng cạnh tranh sản xuất nói chung.

Tài liệu tham khảo

https://en.wikipedia.org/wiki/Pipe_Cutting