- 1.0Cán ren là gì? Định nghĩa, quy trình và lợi ích chính

- 2.06 Ưu điểm chính của Ren cán trong Sản xuất hiện đại

- 2.1Độ bền sợi cao hơn: Tuổi thọ chịu mỏi dài hơn 5–10 lần so với sợi cắt

- 2.2Độ chính xác ổn định: Dung sai nhất quán trong thời gian dài

- 2.3Tiết kiệm vật liệu của 15%–27%: Giảm chi phí rõ rệt

- 2.4Năng suất cao hơn: Quá trình tạo sợi nhanh nhất

- 2.5Bề mặt hoàn thiện vượt trội: Tương đương với ren mài

- 2.6Phạm vi ứng dụng rộng: Không chỉ là luồng

- 3.0Có thể cán được những gì? Các loại ren, vật liệu và ứng dụng sản phẩm

- 4.0Làm thế nào để chọn máy cán chỉ? 3 loại chính + Hướng dẫn lựa chọn

- 5.0Cách sử dụng khuôn cán ren? Mẹo quan trọng để kéo dài tuổi thọ và độ chính xác cao hơn

- 6.0Những câu hỏi thường gặp (FAQ): Giải thích về lăn chỉ

- 7.0Kết luận: Cán ren — Phương pháp đã được chứng minh mang lại chi phí thấp hơn và hiệu quả cao hơn

Trong các ngành công nghiệp như ốc vít, linh kiện hàng không vũ trụ và phụ tùng ô tô, độ chính xác và hiệu quả của sản xuất ren ảnh hưởng trực tiếp đến chất lượng sản phẩm và tổng chi phí. Các phương pháp cắt ren truyền thống thường dẫn đến lãng phí vật liệu quá mức, độ bền ren thấp và độ hoàn thiện bề mặt kém. Ngược lại, cán ren - một quy trình tạo hình nguội tiên tiến - đã trở thành lựa chọn ưu tiên trong sản xuất hiện đại nhờ những ưu điểm cốt lõi của nó: sản xuất không phoi, độ bền vượt trội và độ chính xác cao.

1.0Cán ren là gì? Định nghĩa, quy trình và lợi ích chính

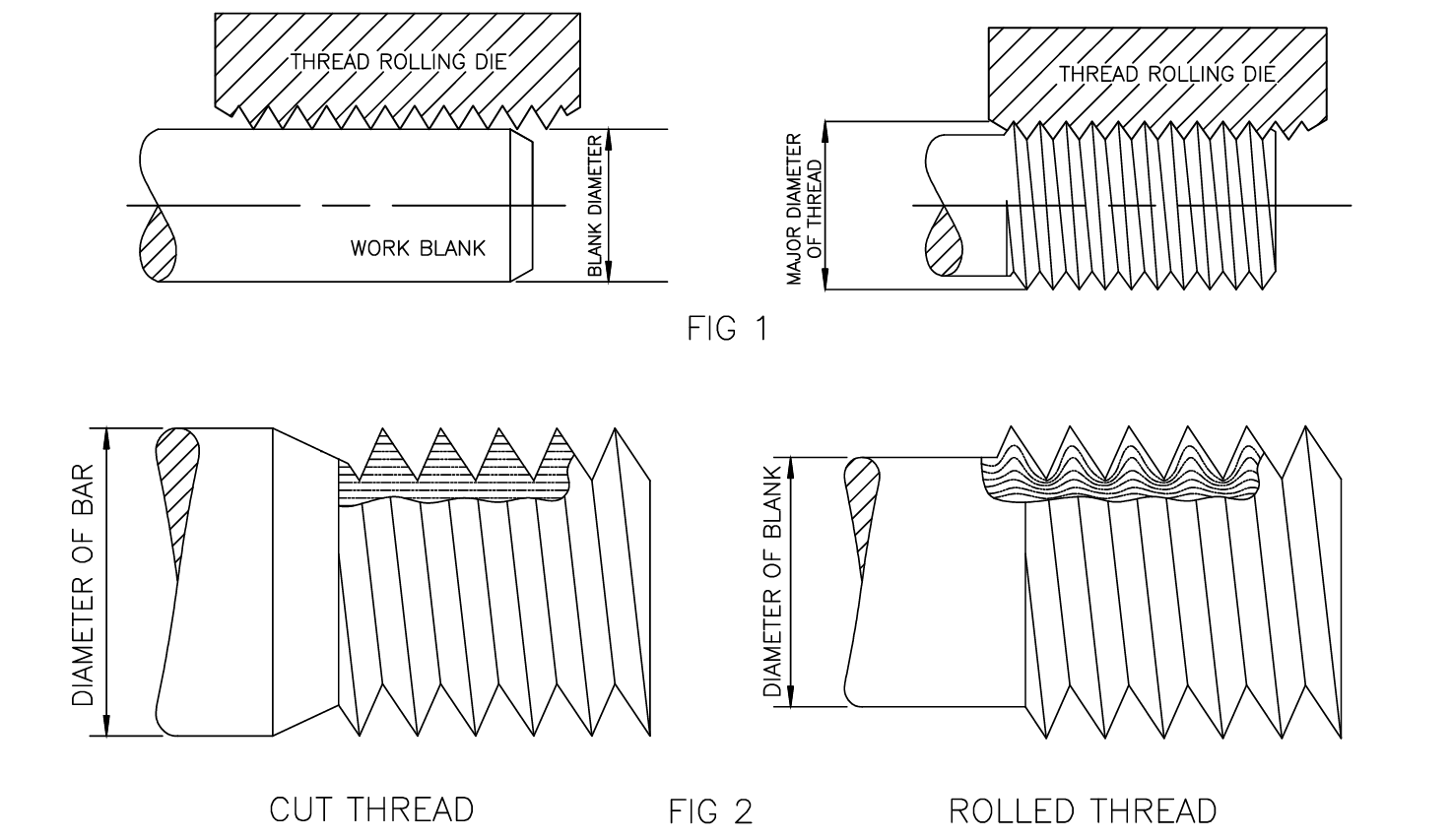

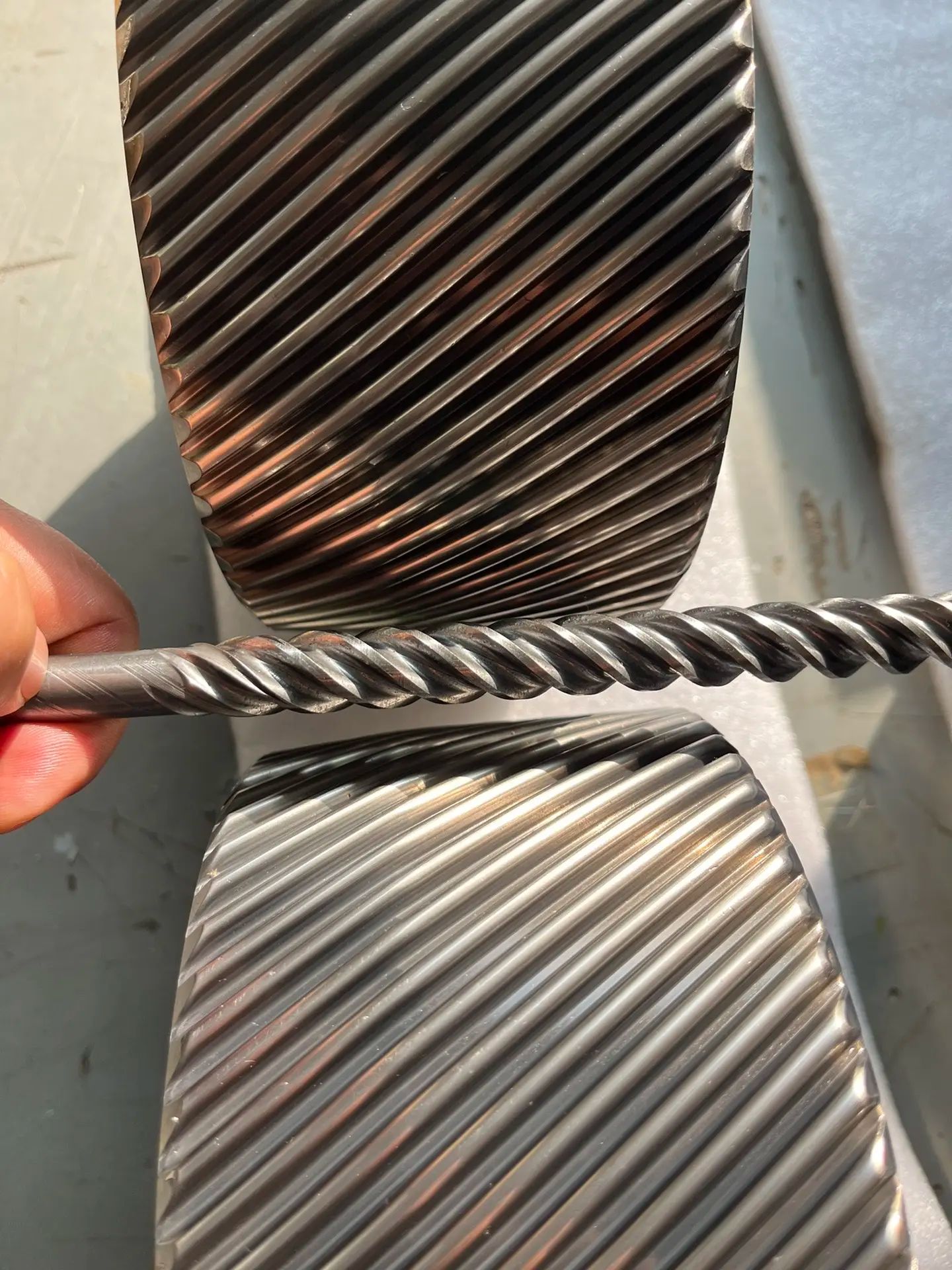

Nhiều chuyên gia trong ngành sản xuất thường tìm kiếm "Lăn ren là gì?" hoặc "Chỉ cán được tạo ra như thế nào?". Nguyên lý cốt lõi rất đơn giản: thay vì cắt bỏ vật liệu, lăn ren sử dụng phương pháp tạo hình nguội để dịch chuyển và định hình kim loại.

1.1Định nghĩa về cán ren:

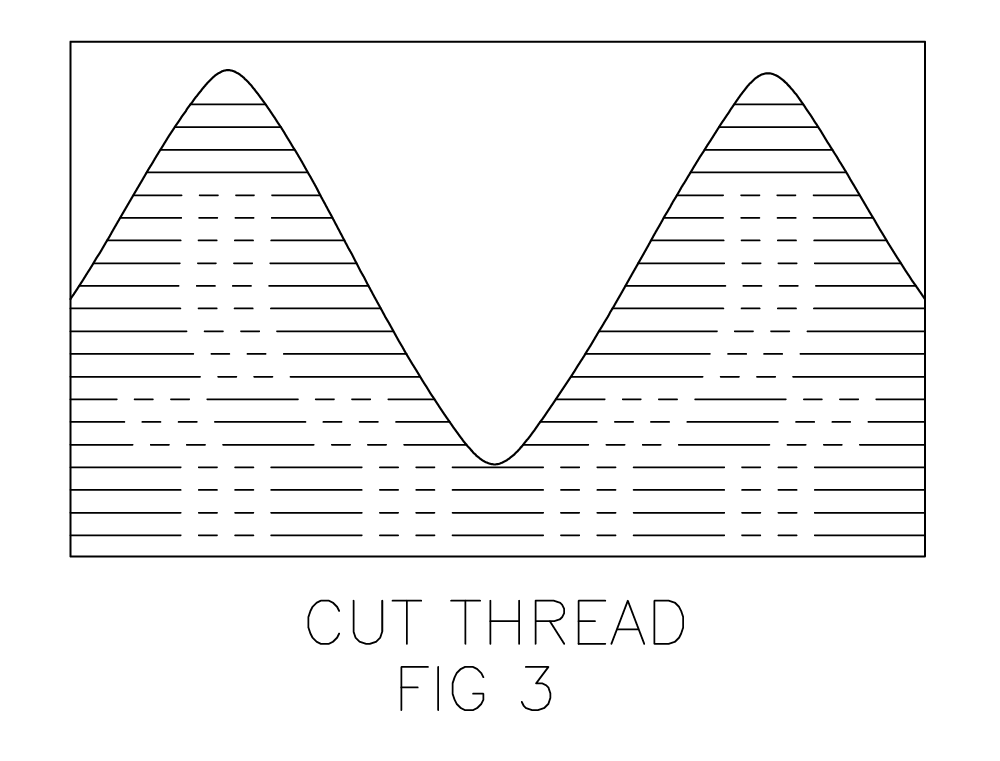

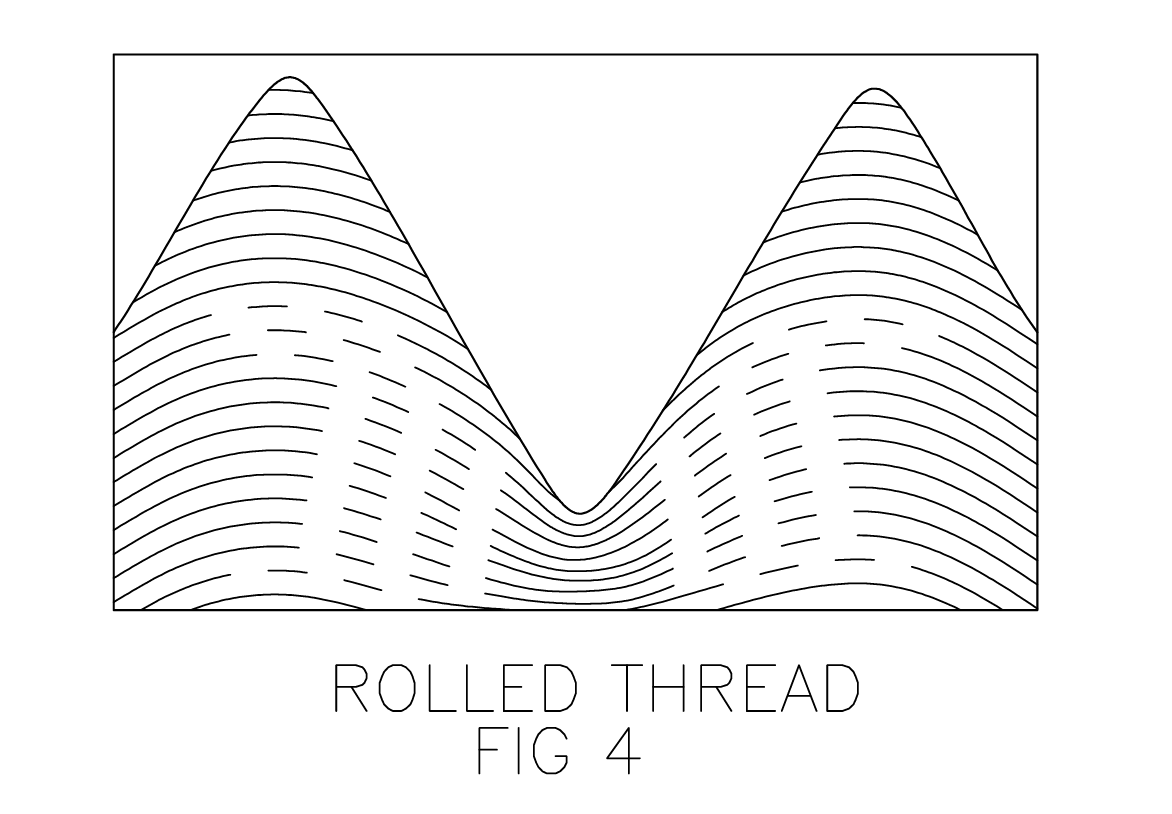

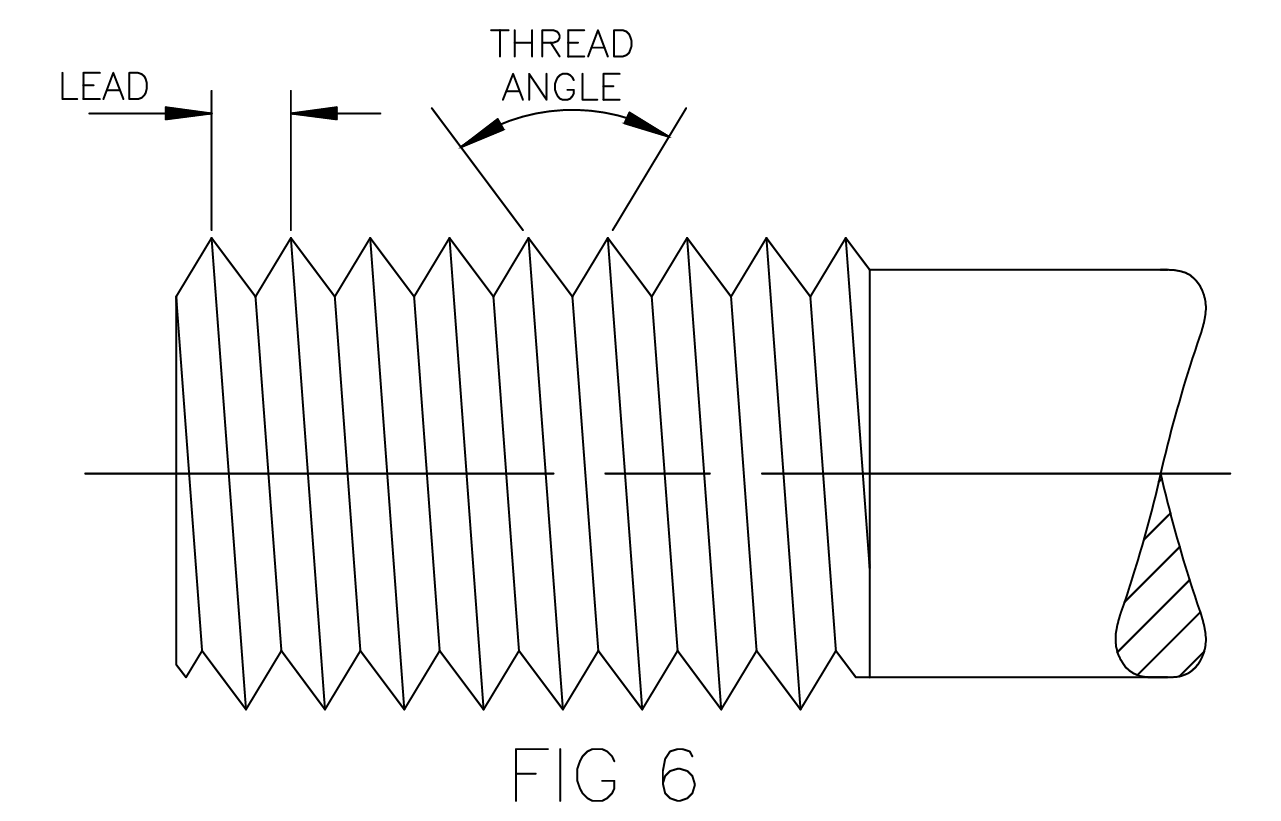

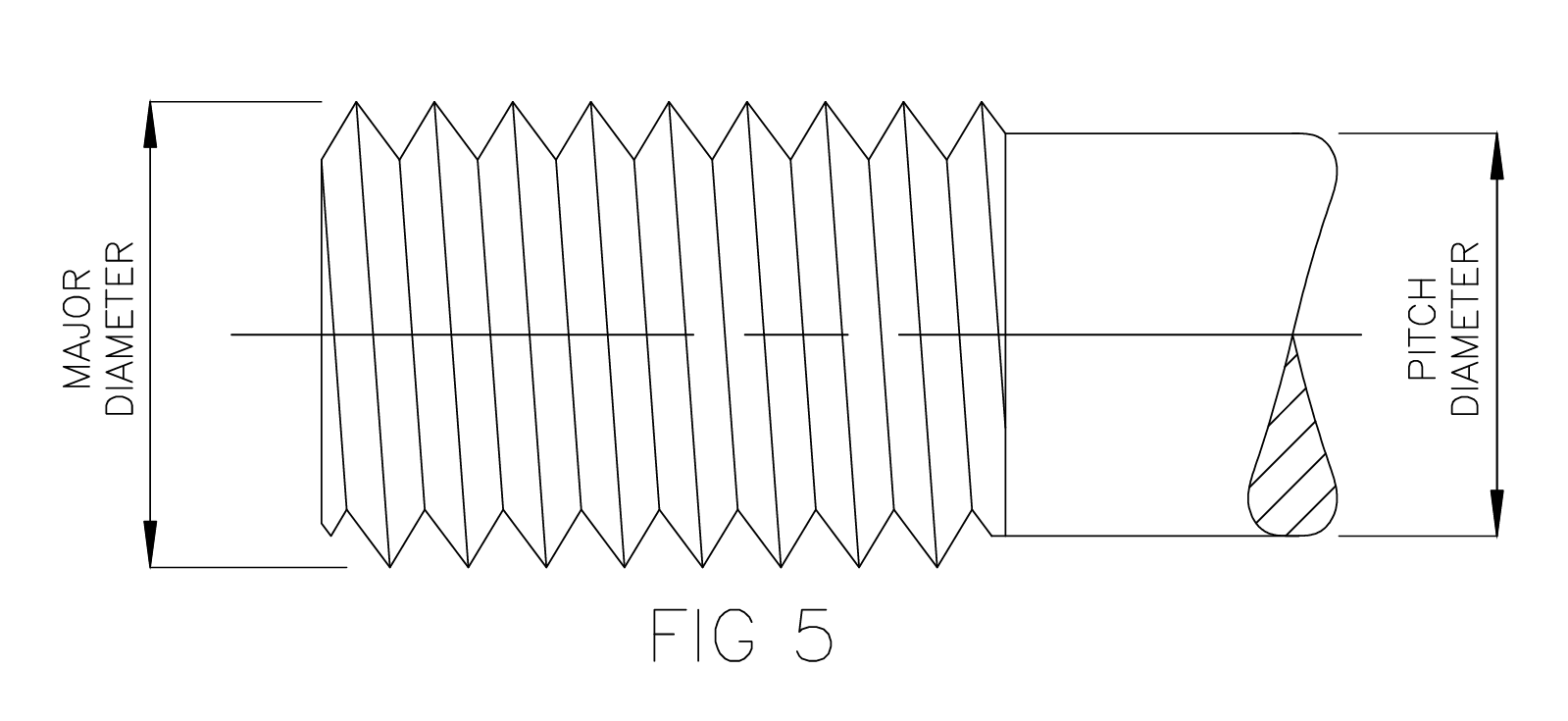

Cán ren là một quy trình tạo hình nguội, chủ yếu được sử dụng để tạo ren ngoài, thường trên phôi kim loại ở nhiệt độ phòng (có thể gia nhiệt phôi trong một số trường hợp đặc biệt). Sử dụng khuôn thép tôi với biên dạng ren ngược, quy trình này tạo áp lực khi phôi quay. Điều này buộc vật liệu phải chảy dẻo: dấu ấn khuôn tạo thành chân ren trong khi kim loại dịch chuyển chảy ra ngoài tạo thành đỉnh ren, tạo ra các ren đồng đều và mịn.

1.2Lăn ren so với cắt ren: Sự khác biệt chính

| Mặt so sánh | Lăn sợi | Cắt chỉ |

| Phương pháp hình thành | Sự dịch chuyển vật liệu bằng nhựa (không bị sứt mẻ) | Loại bỏ vật liệu (tạo ra chip) |

| Độ bền của sợi | Làm nguội để tăng cường độ bền kéo và độ bền mỏi | Cấu trúc hạt bị cắt, dẫn đến độ bền thấp hơn |

| Hoàn thiện bề mặt | Đánh bóng bằng cách lăn, bề mặt mịn hơn | Dấu vết của dụng cụ và gờ phổ biến hơn |

| Sử dụng vật liệu | Tiết kiệm 15%–27% (không lãng phí) | Lãng phí hơn 15% dưới dạng chip |

| Hiệu quả sản xuất | Tốc độ cao, tạo hình liên tục | Cắt chậm hơn, cắt một lần |

Tóm lại: Cắt chỉ là phép trừ—lãng phí vật liệu và làm yếu sức mạnh—trong khi cán sợi hình thành, tiết kiệm vật liệu và tạo ra sợi chỉ chắc chắn hơn.

2.06 Ưu điểm chính của Ren cán trong Sản xuất hiện đại

Khi tìm kiếm các thuật ngữ như "lợi ích của công nghệ cán ren" hoặc "tại sao ren cán tốt hơn ren cắt", các nhà sản xuất thường tập trung vào giá trị thực sự mà nó mang lại. Dựa trên dữ liệu sản xuất và phản hồi của ngành, lợi ích của ren cán có thể được tóm tắt thành sáu điểm chính về độ bền, độ chính xác, chi phí và hiệu quả.

2.1Độ bền sợi cao hơn: Tuổi thọ chịu mỏi dài hơn 5–10 lần so với sợi cắt

Trong quá trình cán, quá trình tạo hình nguội khiến cấu trúc hạt “chảy liên tục” thay vì bị cắt. Đồng thời, ứng suất nén dư được hình thành tại gốc ren. Hai hiệu ứng này cải thiện đáng kể các tính chất cơ học của ren cán:

- Độ bền kéo +10%:Làm cứng nguội giúp tăng mật độ bề mặt, cải thiện khả năng chống gãy trong các thử nghiệm kéo tĩnh.

- Cải thiện khả năng chống cắt: Dòng chảy liên tục của hạt giúp chống lại sự trượt của sợi; sự phá hủy do cắt đòi hỏi phải cắt ngang các hạt thay vì theo ranh giới của các hạt.

- Hiệu suất chống mỏi vượt trội: Rễ cán nhẵn và không có dấu vết dụng cụ, tránh được hiện tượng tăng ứng suất. Ứng suất nén dư làm chậm quá trình nứt. Ngay cả ở 260 °C (500 °F), độ bền mỏi vẫn được duy trì (ren cắt mất ~25% độ bền sau khi gia nhiệt).

2.2Độ chính xác ổn định: Dung sai nhất quán trong thời gian dài

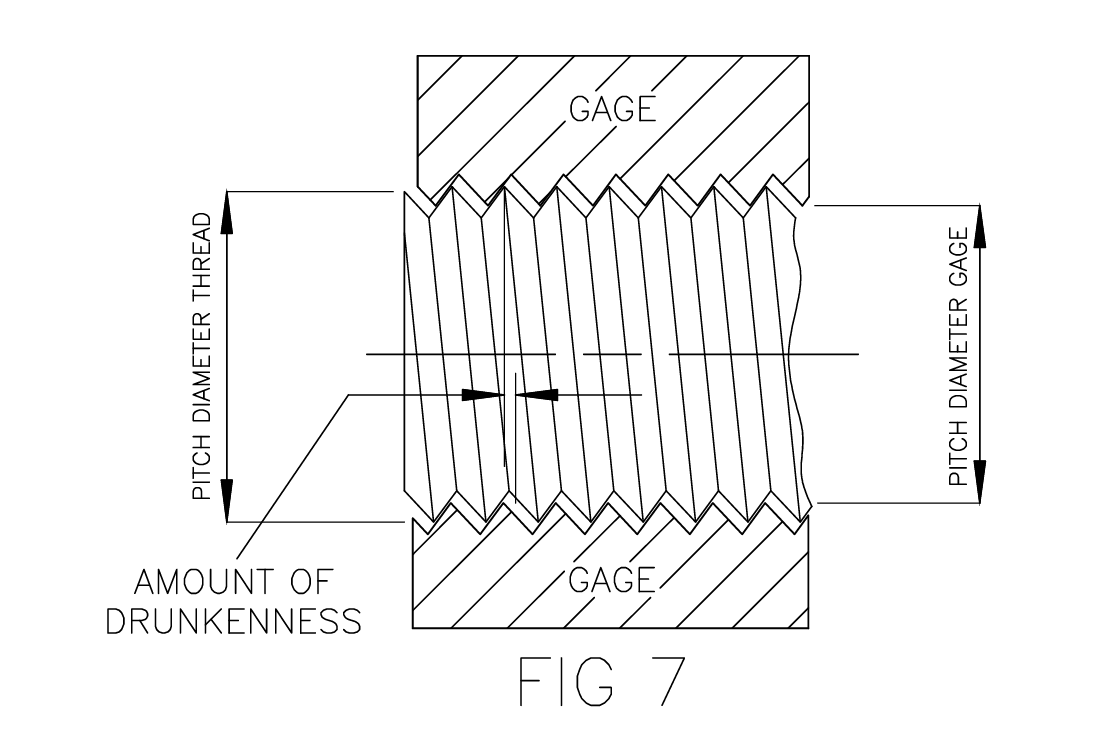

Độ chính xác của ren trong quá trình cán được xác định bởi khuôn, giúp phân bổ độ mòn trên các bề mặt rộng thay vì các cạnh cắt sắc, giảm nhu cầu mài lại thường xuyên. Điều này đảm bảo độ chính xác ổn định theo thời gian. Các thông số chính được kiểm soát bao gồm:

- Đường kính: Đường kính chính, bước và đường kính phụ được xác định bởi kích thước phôi và hình dạng khuôn; dung sai có thể nằm trong khoảng ±0,01 mm.

- Góc ren và độ dẫn: Độ chính xác của khuôn được truyền trực tiếp đến ren; độ đàn hồi nhẹ ở vật liệu cứng có thể được bù bằng khuôn chì đã được sửa đổi.

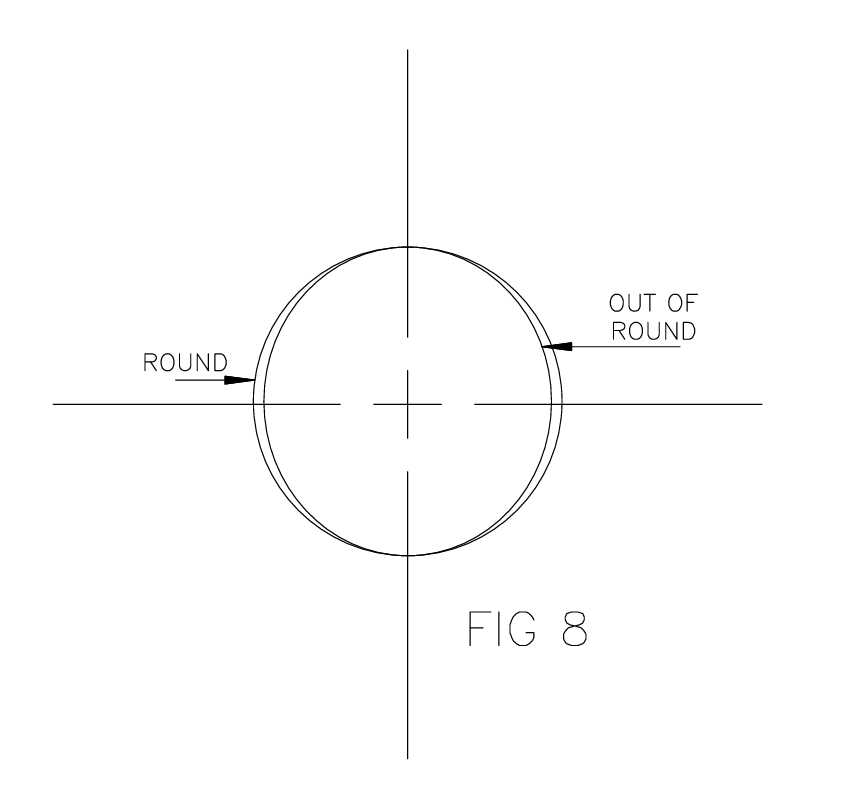

- Độ tròn và độ lệch: Các phôi đồng nhất và áp suất khuôn tăng dần duy trì độ tròn; độ lệch tâm có thể được kiểm soát thông qua việc điều chỉnh góc dẫn.

2.3Tiết kiệm vật liệu của 15%–27%: Giảm chi phí rõ rệt

Vì không tạo ra phoi, quá trình cán ren sẽ đẩy vật liệu ra thay vì loại bỏ nó. Dữ liệu thử nghiệm trong ngành cho thấy lượng vật liệu tiết kiệm được theo kích thước ren:

| Kích thước sợi | Vật liệu đã lưu | Kích thước sợi | Vật liệu đã lưu |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Đối với các bộ phận dập, cán ren cho phép sử dụng vật liệu mỏng hơn (chỉ yêu cầu đường kính phôi gần bằng đường kính bước ren chứ không phải đường kính nhỏ), giúp giảm thiểu lãng phí vật liệu.

2.4Năng suất cao hơn: Quá trình tạo sợi nhanh nhất

Cán ren là phương pháp sản xuất ren nhanh nhất hiện nay, mang lại hiệu quả rõ ràng:

- Thiết bị đa năng: Phù hợp với máy thủ công, bán tự động và hoàn toàn tự động. Với máy cấp liệu tự động, một người vận hành có thể vận hành nhiều máy, sản xuất hàng chục đến hàng trăm chi tiết mỗi phút.

- Loại bỏ các hoạt động thứ cấp:Có thể tạo ren cán gần vai trực tiếp, loại bỏ các bước cắt gờ, vát mép hoặc đánh bóng.

- Tiết kiệm chi phí ngay cả với số lượng nhỏ: Việc thiết lập diễn ra nhanh chóng và đơn giản, giúp việc sản xuất trở nên cạnh tranh ngay cả khi sản xuất hàng loạt vài trăm bộ phận.

2.5Bề mặt hoàn thiện vượt trội: Tương đương với ren mài

Bề mặt khuôn được hoàn thiện trực tiếp lên ren, trong khi quá trình cán tạo hiệu ứng đánh bóng. Điều này dẫn đến độ nhám bề mặt thấp tới Ra 0,8 μm, tương đương với ren mài. Bất kể gia công thép cacbon, thép không gỉ, đồng thau hay nhôm, cán đều tạo ra bề mặt bóng đồng đều mà không cần hoàn thiện thêm.

2.6Phạm vi ứng dụng rộng: Không chỉ là luồng

Cán ren không chỉ giới hạn ở ren. Nó còn có thể tạo ra các khía, rãnh, răng cưa, rãnh dầu và trục đánh bóng. Ví dụ, trục ô tô có rãnh dầu có thể được cán chỉ trong một lần cán, tạo ra các rãnh trơn tru với chi phí thấp hơn 30% so với phay.

3.0Có thể cán được những gì? Các loại ren, vật liệu và ứng dụng sản phẩm

Khi tìm kiếm "ứng dụng cán ren" hoặc "loại ren nào có thể cán được", các nhà sản xuất thường muốn xác nhận xem sản phẩm cụ thể của họ có phù hợp hay không. Khả năng thích ứng của cán ren cực kỳ rộng - bao gồm hầu hết các loại ren, vật liệu và danh mục sản phẩm được sử dụng trong sản xuất hiện đại.

3.1Các loại ren tương thích với cán: Hơn 20 thông số kỹ thuật tiêu chuẩn

Cán ren có thể tạo ra hầu hết mọi hình dạng ren thông thường hoặc chuyên dụng, bao gồm:

- Tiêu chuẩn S.: NPT (ống côn), NPTF (ống khô), ANPT (ống hàng không vũ trụ), NPSM/NPSL (ống thẳng).

- Tiêu chuẩn quốc tế: Hệ mét ISO, sợi chỉ của Hiệp hội Anh.

- Chủ đề đặc biệt: Ren chống đỡ, dạng Lok-Thred®, ren vít tự khai thác (Loại A / B / C), ren vít điện.

- Người khác: Ren trái, ren nhiều đầu, ren hình khuyên và ren côn dùng cho phụ kiện.

Phạm vi kích thước: Đường kính từ 0,060 in. (1,52 mm) đến 5 in. (127 mm), với bước ren từ 2–80 TPI. Có thể sử dụng thiết bị chuyên dụng để điều chỉnh ren lớn hơn hoặc nhỏ hơn.

3.2Vật liệu phù hợp: Bất kỳ kim loại dẻo nào có độ cứng ≤ Rockwell C40

Yêu cầu chính đối với cán ren là độ dẻo. Bất kỳ kim loại nào có độ cứng lên đến Rc 40 (đôi khi cao hơn trong các điều kiện cụ thể) đều có thể cán được, bao gồm:

- Thép: Thép cacbon (1010/1112), thép hợp kim (2330/3140/6150), thép không gỉ, thép dụng cụ.

- Kim loại màu: Đồng thau, đồng đỏ, nhôm, đồng, đồng berili, titan, niken, hợp kim Monel.

- Người khác: Hợp kim đúc khuôn được chọn lọc, bạc và vàng (được sử dụng trong các bộ phận chính xác).

3.3Ứng dụng điển hình: Từ ốc vít đến linh kiện hàng không vũ trụ

- Chốt: Bu lông, ốc vít, đinh tán, đai ốc (đặc biệt là bu lông có độ bền cao khi khả năng chống mỏi là rất quan trọng).

- Ô tô: Trục (có khía hoặc rãnh), bánh răng, phụ kiện tản nhiệt.

- Hàng không vũ trụ: Phụ kiện ren ANPT, vỏ cảm biến có độ chính xác cao.

- Điện tử & Điện: Đế đèn, đầu nối.

- Các thành phần đặc biệt: Ống rỗng (có độ dày thành ống đủ lớn), các bộ phận dập có ren, cụm vòng đệm vít tích hợp.

4.0Làm thế nào để chọn máy cán chỉ? 3 loại chính + Hướng dẫn lựa chọn

“Lựa chọn máy cán ren” là một trong những câu hỏi phổ biến nhất đối với các nhóm mua sắm và kỹ thuật. Việc lựa chọn thiết bị phù hợp ảnh hưởng trực tiếp đến hiệu quả sản xuất và chi phí. Thị trường hiện nay cung cấp ba loại máy cán ren chính, mỗi loại phù hợp với các ứng dụng khác nhau. Trên thực tế, các loại máy này đã phát triển thành các giải pháp chuyên biệt như máy cán ren 2 trục tự động, máy thủy lực 3 con lăn, Máy cán ren 3 khuôn CNC, Và máy cán ren vít CNC tự động, cung cấp nhiều lựa chọn cho nhiều ngành công nghiệp khác nhau.

4.1Máy cán ren qua lại (khuôn phẳng): Dành cho đường kính nhỏ và khối lượng thấp

- Kết cấu: Một khuôn cố định và một khuôn chuyển động có bề mặt làm việc phẳng; mỗi lần gia công tạo ra một chi tiết.

- Thuận lợi: Thiết lập đơn giản, chi phí thấp, lý tưởng cho các sợi có đường kính lên tới 1 inch.

- Ứng dụng: Các chi tiết cố định số lượng nhỏ (ví dụ: vít nhỏ), ren đầu côn, các chi tiết cán đơn giản.

- Hạn chế: Ren dài đòi hỏi tốc độ quay phôi cao hơn; hiệu quả giảm khi sử dụng vật liệu cứng.

Hiện đại máy cán ren 2 trục tự động mở rộng khả năng của thiết kế khuôn phẳng truyền thống, mang lại khả năng xử lý tốt hơn các đường kính lớn hơn một chút trong khi vẫn duy trì hoạt động đơn giản và chi phí sản xuất thấp. Chúng đặc biệt hữu ích cho các xưởng cần chuyển đổi từ sản xuất hàng loạt nhỏ sang sản xuất hàng loạt vừa linh hoạt.

4.2Máy cán ren quay hành tinh: Dành cho đường kính nhỏ đến trung bình trong sản xuất hàng loạt

- Kết cấu: Một khuôn quay trung tâm và nhiều khuôn cố định; không có chuyển động dọc trục của phôi.

- Thuận lợi: Tốc độ cao (hàng trăm bộ phận mỗi phút), độ chính xác ổn định, phù hợp với các bộ phận có đường kính từ nhỏ đến trung bình.

- Ứng dụng: Sản xuất số lượng lớn các loại vít nhỏ (ví dụ: vít điện tử), ốc vít tiêu chuẩn.

- Hạn chế: Phạm vi đường kính hạn chế; không phù hợp với các bộ phận lớn.

Đối với các nhà sản xuất tập trung vào năng suất cao và tự động hóa, máy cán ren vít CNC tự động Tích hợp nguyên lý hành tinh với điều khiển kỹ thuật số, đảm bảo cả tốc độ và tính nhất quán. Loại này được sử dụng rộng rãi cho ốc vít điện tử, ốc vít siêu nhỏ và các linh kiện tiêu chuẩn khối lượng lớn khác.

4.3Máy cán ren khuôn hình trụ: Dành cho đường kính lớn và các bộ phận phức tạp

- Kết cấu: Hệ thống hai hoặc ba khuôn có bố trí trục song song; hỗ trợ cán nạp liệu hoặc cán xuyên suốt.

- Thuận lợi: Phạm vi xử lý rộng (đường kính lên tới 5 inch), có khả năng xử lý các bộ phận rỗng, thanh dài và vật liệu cứng hơn.

- Ứng dụng: Bu lông lớn, phụ kiện rỗng, ren liên tục trên thanh (ví dụ, vít me), các thành phần được xử lý nhiệt.

- Các biến thể: Máy ba khuôn cung cấp khả năng hỗ trợ tốt hơn so với phiên bản hai khuôn, khiến chúng phù hợp hơn với các bộ phận rỗng hoặc có độ chính xác cao.

Trình độ cao máy thủy lực 3 con lăn đặc biệt hiệu quả đối với ống rỗng và bu lông đường kính lớn, mang lại sự ổn định hơn trong quá trình cán. Trong khi đó, Máy cán ren 3 khuôn CNC đẩy mạnh công nghệ hình trụ hơn nữa, mang lại sự căn chỉnh chính xác và khả năng lặp lại cho các bộ phận phức tạp hoặc đã qua xử lý nhiệt, nơi độ chính xác là rất quan trọng.

4.4Lựa chọn máy cán ren: Hướng dẫn 3 bước

- Theo khối lượng sản xuất: Các lô nhỏ (hàng trăm đến vài nghìn) → Máy cán ren trục vít qua lại hoặc tự động 2 trục; các lô lớn (hàng chục nghìn trở lên) → Máy cán ren trục vít CNC tự động hoặc hành tinh.

- Theo kích thước bộ phận: Đường kính nhỏ (≤1 in.) → Máy qua lại hoặc máy hành tinh; đường kính lớn hơn (>1 in.) hoặc máy thanh dài → Máy hình trụ, máy thủy lực 3 con lăn hoặc máy CNC 3 khuôn.

- Theo loại bộ phận: Linh kiện rỗng hoặc phức tạp → Máy hình trụ ba khuôn hoặc máy CNC 3 khuôn; ốc vít tiêu chuẩn → Máy cán ren vít CNC tự động hoặc hành tinh.

5.0Cách sử dụng khuôn cán ren? Mẹo quan trọng để kéo dài tuổi thọ và độ chính xác cao hơn

Nhiều người dùng tìm kiếm “tuổi thọ khuôn cán ren” hoặc “cách bảo trì khuôn cán ren”. Là vật tư tiêu hao chính trong quá trình cán, tuổi thọ khuôn cán ren ảnh hưởng trực tiếp đến tổng chi phí. Dưới đây là ba biện pháp thiết yếu:

Chọn vật liệu khuôn phù hợp: Phù hợp với vật liệu phôi

- Vật liệu mềm (nhôm, đồng thau): Sử dụng thép dụng cụ Cr12MoV; tiết kiệm chi phí và bền lâu.

- Vật liệu cứng (thép không gỉ, thép hợp kim): Sử dụng thép tốc độ cao (W18Cr4V) hoặc khuôn cacbua để có khả năng chống mài mòn và độ bền chống gãy vượt trội.

Kéo dài tuổi thọ khuôn bằng ba phương pháp vận hành:

- Kiểm soát tốc độ thâm nhập: Sử dụng tốc độ chậm hơn cho vật liệu cứng hoặc các bộ phận rỗng (để tránh làm vỡ khuôn) và tốc độ cao hơn cho vật liệu mềm (để tránh vật liệu bị dính).

- Kiểm tra khuôn thường xuyên: Thay thế ngay khi phát hiện thấy phần đỉnh bị mòn hoặc sứt mẻ để tránh tình trạng hao hụt quá mức.

- Tối ưu hóa các trạm chết: Khuôn nhiều trạm (ví dụ: thiết lập hai hoặc bốn trạm) phân bổ độ mài mòn trên nhiều bề mặt, kéo dài tuổi thọ sử dụng lên 2–4 lần.

Chọn chiều rộng khuôn thích hợp:

- Lăn nạp liệu: Chiều rộng khuôn phải bằng chiều dài ren + 2–3 bước ren, tránh gãy đầu ren.

- Cán xuyên suốt: Tuân theo chiều rộng khuyến nghị của nhà sản xuất; đối với các sợi chỉ gần vai, hãy chừa lại 3–5 bước chỉ.

6.0Những câu hỏi thường gặp (FAQ): Giải thích về lăn chỉ

Có thể cuộn sợi bên trong được không?

Không. Cán ren hầu như chỉ dành cho ren ngoài. Ren trong đòi hỏi quy trình cán ren hoặc cán ren.

Có thể cao-vật liệu có độ cứng (ví dụ, Rockwell C45) có thể được cán không?

Một phần. Với khuôn carbide và tốc độ xuyên thấu chậm, một số vật liệu có độ cứng cao có thể được cán. Tuy nhiên, độ dẻo phải được kiểm tra trước để tránh gãy khuôn.

Mức độ chính xác nào có thể cán sợi chỉ đạt được?

Cán ren tiêu chuẩn có thể đạt dung sai Cấp 6g. Với khuôn mài và máy móc có độ chính xác cao, độ chính xác có thể đạt Cấp 4h, đáp ứng các yêu cầu hàng không vũ trụ.

Liệu việc cán sợi có tốn kém hơn việc cắt sợi đối với những lô hàng nhỏ không?

Không. Thời gian thiết lập cho máy cán ren rất ngắn (khoảng 30 phút). Ngay cả với số lượng nhỏ ~500 sản phẩm, việc tiết kiệm vật liệu và năng suất cao hơn giúp máy cán 10%–15% tiết kiệm chi phí hơn so với máy cắt.

7.0Kết luận: Cán ren — Phương pháp đã được chứng minh mang lại chi phí thấp hơn và hiệu quả cao hơn

Cho dù trong ngành công nghiệp ốc vít đòi hỏi khắt khe sợi có độ bền cao hoặc các ứng dụng hàng không vũ trụ yêu cầu độ chính xác và tiết kiệm vật liệu, cán ren luôn mang lại hiệu quả cao nhờ quy trình không phoi, độ bền vượt trội và hiệu quả về chi phí.

Bằng cách lựa chọn đúng loại máy (qua lại, hành tinh hoặc hình trụ) và kết hợp khuôn với vật liệu, các nhà sản xuất có thể tăng năng suất cắt ren bằng 3–5 lần trong khi giảm thiểu chất thải vật liệu bằng cách 15%–27%.

Nếu bạn đang thắc mắc liệu các bộ phận của mình có phù hợp để cán hay không—hoặc nên chọn máy nào—hãy tham khảo hướng dẫn lựa chọn được cung cấp hoặc đánh giá kích thước bộ phận cụ thể của bạn để tối ưu hóa quy trình.