1.0Swaging là gì?

1.1Nguồn gốc và sự phát triển của kỹ thuật ép đùn

Quá trình ép khuôn có nguồn gốc từ Đức và ban đầu được phát triển để định hình các phôi hình trụ rỗng thành các cấu hình phức tạp. Nhiều nghiên cứu sâu rộng đã được tiến hành để hiểu được dòng chảy vật liệu và sự thay đổi độ dày thành trong quá trình này. Ngay từ năm 1964, Kegg đã đề xuất một mô hình cơ học của quá trình ép khuôn, dự đoán chuyển động quay tương đối giữa khuôn và phôi, đặc biệt là dưới các cấu hình trục chính khác nhau ảnh hưởng đến các kiểu chuyển động và sự thay đổi tốc độ.

1.2Sự khác biệt giữa rèn dập và rèn thông thường

Quá trình rèn thường có thể được chia thành hai loại:

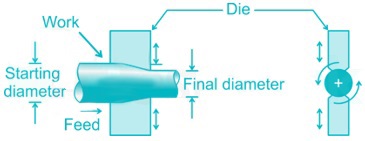

- Vẽ ống: Giảm đường kính của ống kim loại bằng cách kéo hoặc đùn chúng qua khuôn giảm. Tương tự như kéo dây, phương pháp này được sử dụng để giảm kích thước phôi ống.

- Dập / Rèn xuyên tâm: Bao gồm hai hoặc nhiều khuôn đập phôi thông qua chuyển động qua lại liên tục hoặc tần số cao, gây ra biến dạng dẻo cục bộ. Phương pháp này được sử dụng rộng rãi để giảm đường kính, tạo hình côn, định vị và định hình các khoang bên trong trong các bộ phận rỗng.

Một lợi thế chính của phương pháp ép đùn là khả năng tạo hình phức tạp ở nhiệt độ phòng trong khi vẫn duy trì độ chính xác kích thước cao và bảo toàn vật liệu. Điều này làm cho nó đặc biệt thuận lợi trong quá trình chế biến kim loại quý.

1.3Nguyên lý hoạt động

Quá trình ép thường được thực hiện theo hai chế độ sau:

- Ép trục:Kim loại chảy theo chiều ngang dưới các cú đập hướng tâm của khuôn, làm thay đổi đường kính của kim loại hoặc tạo ra hình dạng thon.

- Ép quay với con lăn: Sử dụng một bộ con lăn quay quanh bộ phận để loe hoặc mở rộng các cạnh theo cách có kiểm soát—thường được sử dụng trong lắp ráp các thành phần như ổ trục lắp ép vào vỏ. Phương pháp này thường liên quan đến chất bôi trơn để giảm ma sát và mài mòn và lý tưởng cho các ứng dụng đòi hỏi độ đồng tâm cao và vừa khít.

Quá trình dập cũng có thể được thực hiện bằng một trục để kiểm soát hình dạng bên trong của phôi rỗng, với điều kiện là vùng biến dạng duy trì diện tích mặt cắt ngang không đổi.

2.0Máy ép là gì?

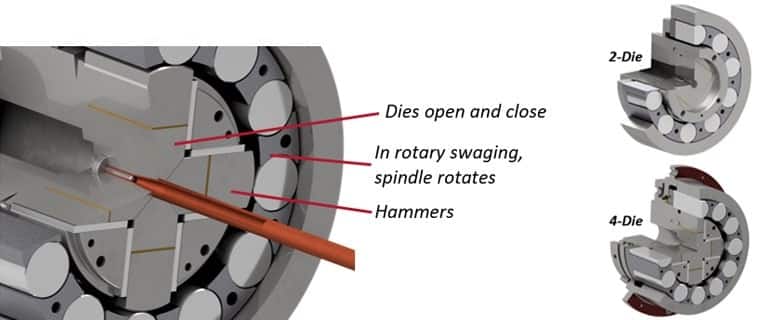

Máy dập là thiết bị tạo hình kim loại được sử dụng để thay đổi hình dạng và kích thước của phôi kim loại, thường là thanh hoặc ống, bằng cách dùng búa xuyên tâm tốc độ cao với hai hoặc bốn khuôn chia. Các ứng dụng phổ biến bao gồm giảm đường kính, tạo hình côn, tạo hình đầu và định hình các mặt cắt bên trong của các thành phần rỗng. Nó chủ yếu được sử dụng trong các hoạt động gia công nguội.

Nguyên lý hoạt động của máy ép

Các thành phần cốt lõi của máy ép bao gồm:

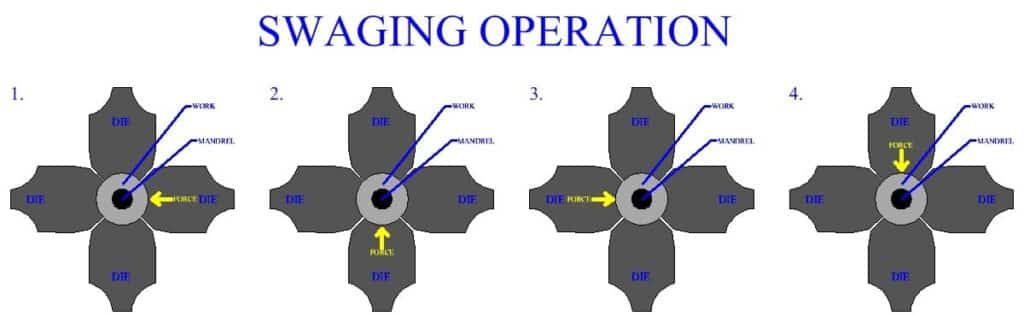

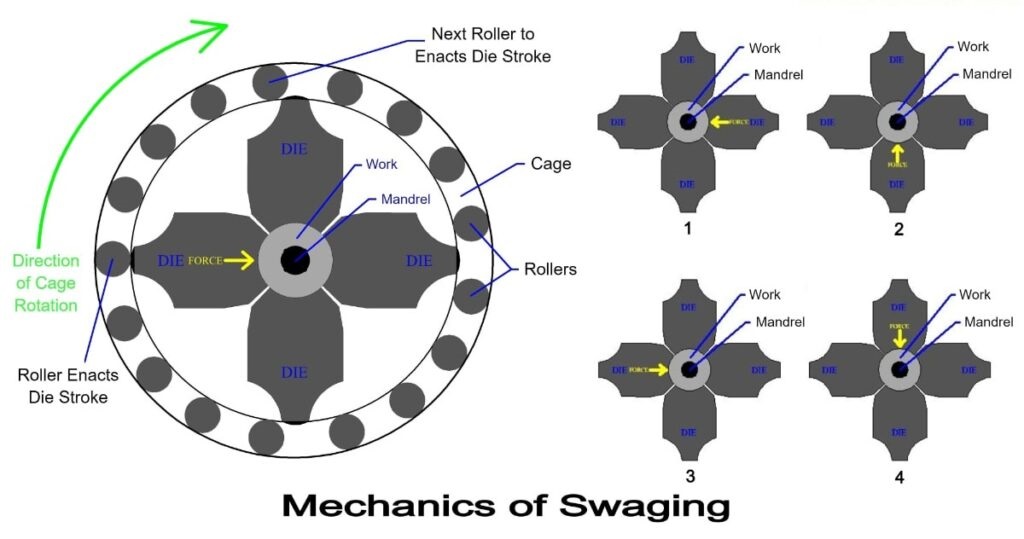

- Hệ thống trục chính và khuôn:Các khuôn được lắp trên trục chính chạy bằng động cơ, được bao bọc trong một lồng con lăn, có thiết kế tương tự như ổ trục con lăn.

- Chuyển động chết: Khi trục chính quay, lực ly tâm đẩy khuôn ra ngoài để di chuyển trên lồng. Khi khuôn đi qua các con lăn lớn, chúng buộc phải đóng lại trong giây lát, truyền lực tác động vào phôi.

- Tần số hoạt động: Khuôn mở và đóng ở tần số cực cao—lên tới 2.000 lần mỗi phút—cho phép tạo hình nhanh chóng và hiệu quả.

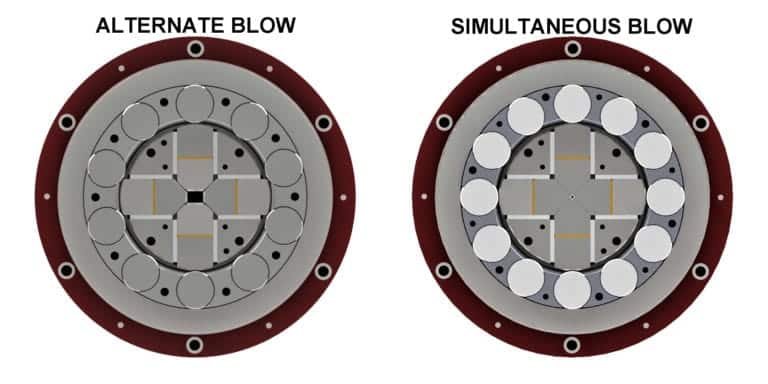

Tùy thuộc vào cách sắp xếp con lăn, khuôn có thể đóng đồng thời (trong máy rèn tiêu chuẩn) hoặc tuần tự (cấu hình này thường được gọi là rèn quay, mặc dù về cơ bản nó vẫn là quá trình rèn).

2.1Các loại máy ép

Máy ép có thể được phân loại thành các loại cơ bản sau:

- Đánh dấu Swager:Còn được gọi là máy ép tự động, máy này có chuyển động khuôn liên tục được điều khiển bằng động cơ và lý tưởng cho sản xuất tốc độ cao, khối lượng lớn.

- Thuôn nhọn Swager: Sử dụng cơ chế nêm để gắn khuôn với các con lăn. Thường được vận hành bằng chân, thiết kế này cho phép lắp các phôi dài trong khi khuôn vẫn mở và cho phép tạo hình cục bộ, đặc biệt là đối với các đầu côn.

2.2Cấu hình ép đặc biệt: Máy ép trục dao động

Một biến thể của phương pháp ép quay, thiết kế này có các trục chính và lồng quay ngược chiều nhau, giúp loại bỏ sự hình thành các “vây” kim loại không mong muốn giữa các khuôn. Điều này dẫn đến chất lượng cạnh và độ đồng tâm của các bộ phận hoàn thiện được cải thiện.

Nguyên lý hình thành và chi tiết quy trình

- Phương pháp hình thành: Khuôn tạo ra những cú đập hướng tâm nhanh vào phôi cố định, với tốc độ 10–20 lần mỗi giây.

- Các loại phôi:Thông thường là thanh hoặc ống, lý tưởng để tạo hình đầu, tạo hình đầu hoặc định hình bên trong các bộ phận rỗng.

- Quy trình hình thành: Có thể sử dụng một trục để kiểm soát kích thước bên trong của phôi rỗng. Khuôn có thể hoạt động theo chuyển động ra vào hoặc quay quanh chi tiết.

- Ứng dụng tiêu biểu: Ép chặt vòng bi vào vỏ, giảm hoặc làm loe các đầu ống, tạo thành các đầu nhọn hoặc tạo hình dạng bên trong.

- Bôi trơn:Bôi trơn bằng mỡ thường được áp dụng để giảm mài mòn khuôn và cải thiện chất lượng tạo hình.

2.3So sánh phân loại quy trình

| Loại | Sự miêu tả | Tên thay thế |

| Loại I | Phôi được ép qua khuôn giảm để giảm đường kính | Ép ống, kéo ống |

| Loại II | Hai hoặc nhiều khuôn đập vào phôi để giảm đường kính | Ép, Rèn xuyên tâm |

Phương pháp dập được sử dụng rộng rãi trong ngành chế biến kim loại quý do tính chất tạo hình nguội, giảm thiểu tổn thất vật liệu và hiệu quả cao trong việc tạo hình các hình dạng phức tạp.

3.0Nguyên lý của quá trình dập quay cho ống kim loại

Nén quay ống kim loại là một quá trình tạo hình nhựa kết hợp tác động xuyên tâm tần số cao với chuyển động quay. Quá trình này thường liên quan đến nhiều khuôn rèn—thường là ba, bốn hoặc tám—được sắp xếp đồng đều xung quanh chu vi của ống. Thông qua sự qua lại xuyên tâm hành trình ngắn đồng bộ, quá trình này cho phép định hình chính xác như giảm đầu, thắt cổ phần giữa và tạo hình côn.

3.1Đặc điểm quy trình và quy trình làm việc

- Sắp xếp khuôn: Nhiều khuôn rèn được phân bố đều xung quanh ống. Khi chúng quay, các khuôn tạo ra các cú đánh xuyên tâm tần số cao, khoảng cách ngắn vào bề mặt ống, gây ra biến dạng dẻo liên tục.

- Các loại quy trình:

- Tiến trình ép đùn:Ống được thu hẹp dần từ một đầu trong khi tiến chậm theo trục, cho phép biến dạng liên tục dọc theo chiều dài của ống.

- Rãnh ép:Phôi gia công vẫn đứng yên trong khi khuôn thực hiện quá trình giảm đường kính cục bộ hoặc tạo hình đường viền lõm tại các vị trí cụ thể, phù hợp để tạo hình cấu trúc chính xác.

- Cơ chế biến dạng:Tác động đa hướng và tải trọng tuần hoàn nhanh thúc đẩy quá trình tinh chỉnh và làm đặc hạt trong vật liệu, đồng thời đảm bảo độ chính xác tạo hình cao và bề mặt hoàn thiện vượt trội.

3.2Ưu điểm của quy trình

- Biến dạng dẻo hiệu quả với lượng vật liệu lãng phí tối thiểu và không tạo ra phoi

- Cải thiện độ bền và sức mạnh kết cấu

- Khả năng tạo hình dạng phức tạp cho nhiều ứng dụng công nghiệp khác nhau

- Hoạt động tạo hình nguội loại bỏ các vấn đề liên quan đến xử lý nhiệt

4.0Rèn là gì?

Rèn là một quá trình tạo hình kim loại trong đó phôi trải qua biến dạng dẻo dưới tác dụng của lực bên ngoài, thường là thông qua đập hoặc ép. Vật liệu được định hình bên trong khuôn, cải thiện cấu trúc bên trong và tăng cường các đặc tính cơ học và độ bền. Rèn là một trong những kỹ thuật tạo hình kim loại cơ bản và được sử dụng rộng rãi nhất trong sản xuất công nghiệp.

5.0Quá trình rèn là gì?

Nguyên lý hoạt động: Trong quá trình rèn khuôn kín, một phôi kim loại—có thể là thanh hoặc ống—được đưa vào khoang khuôn có hình dạng xác định. Sau đó, nhiều đầu búa đập vào vật liệu theo chuyển động hướng tâm tần số cao, đẩy vật liệu vào bên trong để lấp đầy khoang dần dần. Chuyển động của khuôn có thể diễn ra dưới dạng:

- Chuyển động qua lại (hướng trục vào ra)

- Chuyển động quay (thường đạt được thông qua hệ thống lồng lăn tương tự như ổ trục lăn)

Trong quá trình dập quay, khuôn quay với tốc độ cao, tạo ra 10–20 cú đập mỗi giây trong khi phôi vẫn đứng yên. Đối với các thành phần hình ống, có thể sử dụng một trục để kiểm soát đường kính bên trong và độ dày thành. Các trục định hình cho phép tạo ra các hình học bên trong phức tạp.

5.1Khả năng tạo hình và độ chính xác:

- Phạm vi kích thước phôi: đường kính từ 0,5 mm đến 150 mm

- Tốc độ sản xuất: lên đến 30 sản phẩm mỗi phút (tùy thuộc vào độ phức tạp và mức độ tự động hóa)

- Dung sai kích thước: chặt chẽ từ ±0,05 mm đến ±0,5 mm

- Khả năng tương thích vật liệu: phù hợp với nhiều loại kim loại từ nhôm, đồng và thép không gỉ đến các kim loại khó biến dạng như vonfram và molypden; rèn nóng thường được sử dụng cho các vật liệu có độ dẻo thấp

- Chất bôi trơn thường được sử dụng để giảm hao mòn dụng cụ và cải thiện bề mặt hoàn thiện trong quá trình gia công.

5.2Ứng dụng của rèn:

Rèn được ứng dụng rộng rãi trong nhiều ngành công nghiệp do tính hiệu quả và tính linh hoạt của nó, đặc biệt là đối với:

- Linh kiện ống kín

- Giảm và thuôn đầu ống

- Lắp ráp cáp điện và hỗ trợ kết cấu

- Các thành phần đục, đục, tay cầm và kìm

- Hệ thống xả và ống kết nối ô tô

- Trục dụng cụ, hình nón phân đoạn và các bộ phận kẹp

6.0Nén quay là gì?

Kỹ thuật rèn quay là một kỹ thuật rèn chuyên dụng liên quan đến các tác động xuyên tâm nhanh, liên tục kết hợp với chuyển động quay để giảm, định hình hoặc làm thon các thanh tròn, ống hoặc dây mà không cần cắt. Máy rèn quay sử dụng nhiều đầu búa (thường là 3 hoặc 4) quay xung quanh phôi trong khi tạo ra các cú đánh xuyên tâm đồng bộ, gây ra biến dạng dẻo cục bộ dần dần hình thành hình dạng mong muốn.

So với rèn thông thường, dập quay cung cấp độ chính xác về kích thước cao hơn, giảm lãng phí vật liệu và cải thiện tính đồng nhất của cấu trúc hạt. Đây là quy trình tạo hình kim loại không có phoi, tiết kiệm năng lượng.

6.1Các loại ép quay

| Kiểu | Sự miêu tả |

| Làm nguội | Thực hiện ở nhiệt độ phòng, phù hợp với các vật liệu dẻo như đồng và nhôm |

| Ép nóng | Được thực hiện sau khi nung nóng vật liệu có độ bền cao để giảm độ cứng; sử dụng cho thép hợp kim, thép không gỉ, v.v. |

| Nén chặt | Được sử dụng để giảm hoặc làm thon các thanh và dây rắn |

| Đục rỗng | Chủ yếu dùng cho ống; được sử dụng để thu nhỏ, mở rộng hoặc làm thon các cấu hình rỗng |

| Ép bên ngoài | Biến dạng được áp dụng từ bên ngoài; điển hình trong các máy ép quay tiêu chuẩn |

| Nén bên trong | Sử dụng các trục bên trong hoặc thanh đỡ để kiểm soát các đường viền bên trong, lý tưởng cho các bộ phận rỗng chính xác |

6.2Các bước của quy trình ép quay

- Chuẩn bị phôi: Chọn vật liệu thanh hoặc ống thích hợp

- Kẹp và định vị: Cố định chi tiết gia công trong đồ gá máy

- Quay khuôn và đập: Khuôn quay với tốc độ cao và tạo ra các cú đánh hướng tâm đồng bộ

- Hình thành gia tăng: Tác động liên tục làm giảm dần đường kính ngoài và thay đổi hình dạng

- Loại bỏ một phần: Khi đạt được kích thước hoặc hình dạng cuối cùng, bộ phận đó sẽ được tháo ra bằng tay hoặc tự động

7.0Các loại máy ép: Hướng dẫn đầy đủ từ hệ thống cố định đến hệ thống quay

Máy dập được sử dụng rộng rãi trong các ứng dụng tạo hình kim loại, giảm đường kính và tạo hình côn. Dựa trên cấu trúc và cơ chế tạo hình, chúng có thể được phân loại thành các loại chính sau:

7.1Máy dập khuôn cố định

Còn được gọi là máy dập cố định, đây là những thiết bị cực kỳ linh hoạt phù hợp cho cả rèn nóng và rèn nguội. Trong quá trình vận hành, cụm trục chính vẫn đứng yên trong khi lồng con lăn bên ngoài quay, dẫn động khuôn để đóng và nén phôi.

Tính năng và lợi ích:

- Có khả năng xử lý nhiều hình dạng mặt cắt ngang khác nhau (tròn, vuông, chữ nhật);

- Tính linh hoạt cao để tạo ra các hình dạng phức tạp;

- Tương thích với cả quy trình làm việc nóng và lạnh.

Các biến thể:

- Kiểu thổi đồng bộ: Thích hợp để sản xuất ống tròn và ống có rãnh.

- Kiểu thổi luân phiên: Thích hợp cho các mặt cắt hình vuông, hình chữ nhật hoặc hình lục giác.

Ứng dụng:Ống dẫn hàng không vũ trụ, ống dẫn kiểm soát chất lỏng và các ngành công nghiệp khác yêu cầu các thành phần ống có độ chính xác cao.

7.2Máy dập khuôn quay

Còn được gọi là máy dập quay, đây là những công cụ hiệu suất cao, độ đồng nhất cao thường được sử dụng trong các ứng dụng dập hiện đại. Các khuôn được gắn trên nhiều khối búa quay xung quanh phôi. Khi trục chính quay, lực ly tâm sẽ đẩy các khối búa đập vào các con lăn, khiến khuôn đóng lại theo định kỳ và thực hiện rèn hướng tâm.

Cấu hình Die:

- Hệ thống hai khuôn: Thích hợp cho các bộ phận nhỏ có bề mặt hoàn thiện tuyệt vời;

- Hệ thống bốn Die: Thích hợp cho các thành phần lớn hơn cần nén mạnh và tạo hình đầu.

Ứng dụng: Máy sưởi hộp mực, kim tiêm, bộ phận súng, dụng cụ lâm nghiệp và nhiều sản phẩm dạng ống khác.

7.3Máy ép thủy lực

Máy ép thủy lực kết hợp chuyển động khuôn quay với điều khiển thủy lực và chủ yếu được sử dụng để lắp ráp phụ kiện cáp, giảm vai và tạo hình ống lượn sóng. Trong quá trình vận hành, phôi được đưa vào qua các khuôn mở, sau đó được đóng lại bằng trục chính quay và cơ cấu nêm. Sau khi ép, hệ thống tự động mở lại các khuôn.

Ưu điểm chính:

- Linh hoạt hơn trong việc xử lý các bộ phận;

- Kẹp và tháo dễ dàng, lý tưởng cho các công việc lắp ráp.

Ứng dụng tiêu biểu: Lan can cáp kiến trúc, giàn khoan biển, hệ thống dây thừng ngoài trời và các công cụ bảo trì.

7.4Máy dập khuôn dài

Được thiết kế để sản xuất ống côn siêu dài, máy này hoạt động tương tự như máy ép quay nhưng được trang bị khuôn dài hơn để khắc phục hạn chế về chiều dài của máy ép tiêu chuẩn. Máy có thể tạo thành các bộ phận côn dài tới 24 inch, phù hợp cho các ứng dụng trong đồ nội thất, đồ dùng thể thao và các thành phần hàng không vũ trụ.

Khả năng tương thích của vật liệu: Áp dụng cho cả kim loại đen và kim loại màu, bao gồm thép không gỉ, nhôm, ống hàn và ống liền mạch.

Ứng dụng :Chân đồ nội thất thon, dụng cụ thể thao và ống hàng không vũ trụ cần có chiều dài và hình dạng đồng nhất.

7.5Bản tóm tắt

| Loại máy | Hình thành ứng dụng | Thuận lợi | Sử dụng điển hình |

| Cố định khuôn dập | Nhiều mặt cắt ngang | Cấu trúc ổn định, hình thành đa dạng | Ống hàng không vũ trụ, hình dạng định hình |

| Khuôn dập quay | Hồ sơ tròn | Tốc độ cao, độ chính xác cao, liên tục | Kim, máy sưởi, nòng súng, ống thép |

| Nén thủy lực | Cáp và ống | Dễ dàng xử lý, phù hợp cho lắp ráp | Phụ kiện cáp, lan can, thiết bị khóa dây thừng |

| Khuôn dập dài | Các thành phần thon dài | Chiều dài chi tiết mở rộng, hỗ trợ nhiều kim loại | Chân đồ nội thất, côn hàng không vũ trụ, đồ dùng thể thao |

Tài liệu tham khảo

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces