- 1.0Tổng quan về ISO 12100:2010 – Các nguyên tắc cốt lõi của thiết kế an toàn máy móc

- 2.0Tại sao nên sử dụng ISO 12100?

- 3.0Ai nên sử dụng ISO 12100?

- 4.0Trách nhiệm pháp lý của người sử dụng lao động

- 5.0Đánh giá rủi ro bao gồm những gì?

- 6.0Năm bước đánh giá rủi ro (Dựa trên EN ISO 12100)

- 7.0ISO 12100 và Đánh giá rủi ro

- 8.0ISO 12100 VS ANSI B11.0 – Sự khác biệt và tương đương giữa các tiêu chuẩn ISO và ANSI

1.0Tổng quan về ISO 12100:2010 – Các nguyên tắc cốt lõi của thiết kế an toàn máy móc

ISO 12100:2010 (tương đương với ISO 12100:2010 do ANSI áp dụng tại Hoa Kỳ) là tiêu chuẩn an toàn Loại A được công nhận trên toàn thế giới nhằm hướng dẫn thiết kế máy móc hướng tới sự an toàn vốn có. Tiêu chuẩn này định nghĩa thuật ngữ, nguyên tắc và phương pháp cơ bản cần thiết để đạt được sự an toàn trong máy móc và áp dụng cho quy trình quản lý rủi ro cho tất cả các máy móc công nghiệp.

1.1Các yếu tố cốt lõi của tiêu chuẩn bao gồm:

- Nguyên tắc đánh giá rủi ro:Dựa trên kinh nghiệm liên quan đến thiết kế máy móc, sử dụng, sự cố và các mối nguy hiểm liên quan, tiêu chuẩn này nêu rõ các nguyên tắc để xác định mối nguy hiểm, ước tính rủi ro và đánh giá rủi ro.

- Quản lý vòng đời:Tiêu chuẩn này chỉ định quy trình xác định mối nguy hiểm và đánh giá rủi ro trong toàn bộ vòng đời của máy móc, bao gồm các giai đoạn thiết kế, sản xuất, vận hành và bảo trì.

- Các biện pháp giảm thiểu rủi ro:Tiêu chuẩn này quy định các quy trình nhằm loại bỏ các mối nguy hiểm hoặc giảm thiểu rủi ro xuống mức có thể chấp nhận được thông qua các biện pháp thiết kế an toàn, các thiết bị bảo vệ và an toàn, cũng như việc cung cấp thông tin cho người dùng.

- Tài liệu và Xác thực:Có hướng dẫn cụ thể về việc ghi lại và xác minh các quy trình đánh giá rủi ro và giảm thiểu rủi ro để đảm bảo tuân thủ và khả năng truy xuất nguồn gốc.

- Nền tảng cho Hệ thống Tiêu chuẩn:ISO 12100:2010 đóng vai trò là khuôn khổ nền tảng cho việc phát triển các tiêu chuẩn Loại B (yêu cầu an toàn chung) và Loại C (yêu cầu an toàn riêng cho máy).

Đối với các nhà sản xuất, đơn vị lắp đặt và người sử dụng lao động muốn tuân thủ các quy định pháp lý hiện hành và bảo vệ sự an toàn của người vận hành, việc hiểu và thực hiện các yêu cầu của ISO 12100:2010 là một bước quan trọng để đảm bảo an toàn cho thiết bị và trách nhiệm giải trình theo quy định.

1.2Tải xuống tài nguyên

1.3EN-ISO-12100-Quy trình đánh giá rủi ro và giảm thiểu rủi ro

2.0Tại sao nên sử dụng ISO 12100?

Những lý do chính để áp dụng ISO 12100 bao gồm:

- Nâng cao tính an toàn vốn có của máy móc và giảm thiểu rủi ro vận hành

- Đáp ứng các yêu cầu pháp lý quốc tế, đánh dấu CE hoặc các quy định tiếp cận thị trường khác

- Chuẩn hóa quy trình đánh giá rủi ro để giảm trách nhiệm pháp lý và chi phí liên quan đến tai nạn

- Hỗ trợ các nhà sản xuất và nhà thiết kế trong việc xác định và quản lý một cách có hệ thống các rủi ro liên quan đến máy móc

- Cải thiện hiệu suất an toàn và khả năng truy xuất nguồn gốc trong các tình huống thiết bị phức tạp và tự động hóa cao

Đặc biệt, đối với máy móc chính xác và hệ thống tự động, việc xác định kịp thời các mối nguy tiềm ẩn và biện pháp khắc phục là điều cần thiết để bảo vệ con người và tài sản.

3.0Ai nên sử dụng ISO 12100?

Tiêu chuẩn ISO 12100 có liên quan đến các vai trò và tổ chức sau:

- Kỹ sư cơ khí và nhà sản xuất máy móc

- Nhà thiết kế máy móc, nhà phát triển và nhà tích hợp hệ thống tự động hóa

- Chuyên gia về An toàn, Môi trường, Sức khỏe (EHS) và quản lý rủi ro

- Người mua, người sử dụng và người lắp đặt thiết bị công nghiệp

- Người sử dụng lao động (để đảm bảo tuân thủ các quy định về an toàn lao động)

Tiêu chuẩn này hoạt động kết hợp với các tiêu chuẩn hài hòa như Tiêu chuẩn ISO 13849 (An toàn của hệ thống điều khiển) và Tiêu chuẩn IEC 62061 (An toàn chức năng), hình thành khuôn khổ cơ bản cho việc tuân thủ an toàn máy móc và đóng vai trò là tài liệu tham khảo kỹ thuật quan trọng để đáp ứng Chỉ thị máy móc của EU và Quy định máy móc mới.

4.0Trách nhiệm pháp lý của người sử dụng lao động

Đối với những người sử dụng lao động sử dụng hoặc lắp đặt máy móc công nghiệp, việc tiến hành đánh giá rủi ro không chỉ là yêu cầu kỹ thuật mà còn là nghĩa vụ pháp lý. Các quy định về an toàn lao động ở nhiều quốc gia, cùng với các chỉ thị an toàn máy móc quốc tế, yêu cầu phải tiến hành đánh giá rủi ro có hệ thống trước khi đưa thiết bị vào vận hành hoặc bất cứ khi nào có thay đổi đối với máy móc hoặc hoạt động của máy móc.

5.0Đánh giá rủi ro bao gồm những gì?

Theo Tiêu chuẩn ANSI/ISO 12100:2012, đánh giá rủi ro toàn diện thường bao gồm các yếu tố sau:

Xác định giới hạn của máy móc:Xác định các điều kiện vận hành, phương pháp sử dụng, nhân sự liên quan, các yếu tố môi trường và đặc điểm sản phẩm trong toàn bộ vòng đời của máy móc.

Nhận dạng mối nguy hiểm:Xác định tất cả các nguồn nguy hiểm, tình huống nguy hiểm hoặc sự kiện nguy hiểm có thể xảy ra trong quá trình vận chuyển, lắp đặt, đưa vào vận hành, bảo trì và ngừng hoạt động.

Phân tích và đánh giá rủi ro

- Đánh giá mức độ nghiêm trọng của tác hại tiềm ẩn và số lượng cá nhân bị phơi nhiễm

- Xác định khả năng và tần suất tiếp xúc với từng mối nguy hiểm đã xác định

- Đánh giá mức độ rủi ro và quyết định xem có cần áp dụng thêm các biện pháp giảm thiểu rủi ro hay không

Chiến lược giảm thiểu rủi ro:Triển khai các biện pháp thiết kế an toàn vốn có, bổ sung các thiết bị bảo vệ và cung cấp cảnh báo cùng thông tin cho người dùng như các biện pháp bổ sung khi vẫn còn rủi ro. Đảm bảo rằng các biện pháp này được ghi chép và xác thực đúng cách để xác nhận hiệu quả của chúng.

Tầm quan trọng của việc đánh giá rủi ro:Việc tiến hành đánh giá rủi ro một cách có hệ thống không chỉ nâng cao sự an toàn của người lao động và giảm trách nhiệm pháp lý mà còn giảm thiểu thời gian ngừng hoạt động của thiết bị do sự cố, đảm bảo tính liên tục của sản xuất và hiệu quả hoạt động.

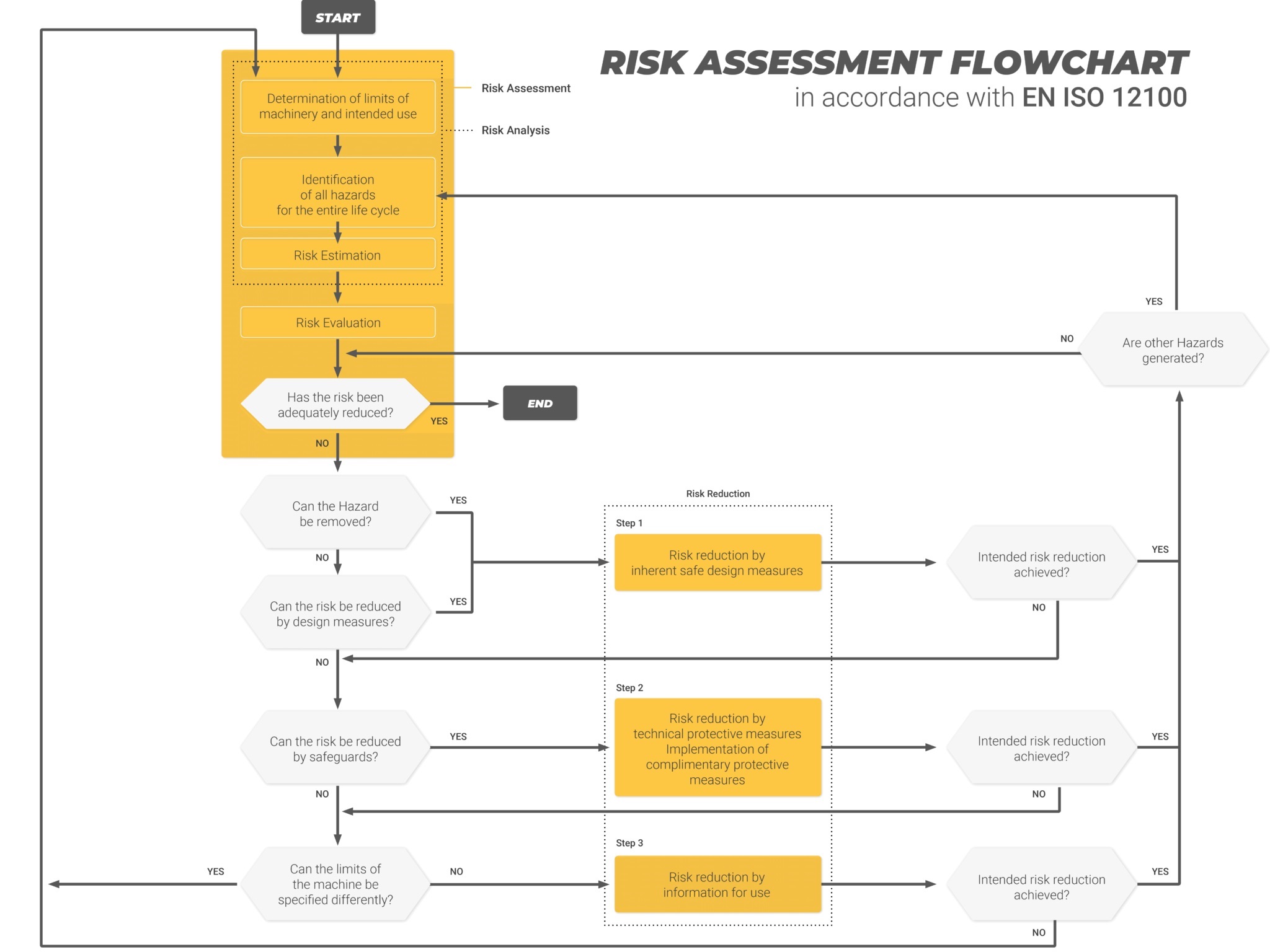

6.0Năm bước đánh giá rủi ro (Dựa trên EN ISO 12100)

- Nhận dạng mối nguy hiểm:Kiểm tra nơi làm việc và quy trình vận hành để xác định các nguồn nguy cơ tiềm ẩn về cơ học, điện, nhiệt và các mối nguy hiểm khác. Đánh giá giới hạn vận hành của máy bằng cách tham khảo hướng dẫn sử dụng của nhà sản xuất và hồ sơ sự cố.

- Đánh giá rủi ro:Phân tích cách thức, thời điểm, địa điểm và tần suất mà người lao động có thể tiếp xúc với từng mối nguy hiểm. Sử dụng ma trận rủi ro để xác định mức độ rủi ro của từng mối nguy hiểm đã xác định, bao gồm cả rủi ro còn lại.

- Thiết lập các biện pháp kiểm soát:Dựa trên mức độ rủi ro, triển khai các hệ thống kiểm soát hiệu quả hoặc chiến lược bảo vệ để đảm bảo an toàn cho nhân viên, thiết bị và môi trường.

- Tài liệu về kết quả:Ghi lại toàn bộ quá trình đánh giá, bao gồm các rủi ro đã xác định và các biện pháp giảm thiểu tương ứng, để tạo hồ sơ đánh giá rủi ro có thể theo dõi được.

- Đánh giá và Cập nhật:Đánh giá định kỳ hiệu quả của các biện pháp đã triển khai. Cập nhật đánh giá rủi ro khi cần thiết—đặc biệt là trong trường hợp đưa thiết bị vào vận hành, sửa đổi cấu trúc hoặc thay đổi hoạt động.

7.0ISO 12100 và Đánh giá rủi ro

Tiêu chuẩn ISO 12100:2010 thay thế Tiêu chuẩn ISO 12100-1:2003, Tiêu chuẩn ISO 12100-2:2003, Và Tiêu chuẩn ISO 14121:2007, hợp nhất chúng thành một tiêu chuẩn quốc tế duy nhất.

Tiêu chuẩn này cung cấp một phương pháp tiếp cận có hệ thống để giúp các nhà thiết kế xác định giới hạn máy móc và đánh giá nhiều mối nguy hiểm khác nhau, bao gồm cắt, nghiền, điện giật và mỏi, cũng như nguồn gốc của chúng, chẳng hạn như trục trặc thiết bị hoặc lỗi của con người.

Là tiêu chuẩn chung được công nhận trên toàn cầu về an toàn máy móc, ISO 12100 tuân thủ các yêu cầu của pháp luật tại nhiều quốc gia và đặc biệt áp dụng cho các nhà thiết kế máy móc và nhà sản xuất thiết bị.

8.0ISO 12100 VS ANSI B11.0 – Sự khác biệt và tương đương giữa các tiêu chuẩn ISO và ANSI

Trước khi thực hiện các biện pháp an toàn máy móc, nhà sản xuất phải xác định các tiêu chuẩn an toàn áp dụng. Trong khi Tiêu chuẩn ISO 12100:2010 (quốc tế) và Tiêu chuẩn ANSI B11.0-2010 (Bắc Mỹ) có cách tiếp cận đánh giá rủi ro gần giống nhau, nhưng khác nhau về phạm vi và thuật ngữ.

8.1Phạm vi áp dụng

- Tiêu chuẩn ISO12100: Chủ yếu dành cho các nhà sản xuất thiết bị gốc (OEM), tập trung vào việc xác định và kiểm soát rủi ro trong giai đoạn thiết kế máy móc.

- Tiêu chuẩn ANSI B11.0: Áp dụng cho máy móc chạy bằng điện mới, được chế tạo lại hoặc được sửa đổi. Tiêu chuẩn này không giới hạn ở các nhà sản xuất mà còn bao gồm cả người dùng cuối. Tiêu chuẩn này thường bao gồm máy móc không được thiết kế để cầm tay và được sử dụng cho các quy trình tạo hình liên quan đến kim loại hoặc các vật liệu khác, chẳng hạn như cắt, đục lỗ, ép, xử lý điện hoặc kết hợp các quy trình này.

8.2Sự khác biệt về thuật ngữ

Vì ANSI B11.0 hướng đến cả nhà sản xuất và người dùng cuối nên nó có thể bao gồm một số thuật ngữ hoặc hướng dẫn không có từ tương đương trực tiếp trong các tiêu chuẩn ISO.

8.3Sự nhất quán trong các nguyên tắc đánh giá rủi ro

Mặc dù có sự khác biệt về cách diễn đạt và cấu trúc, cả hai tiêu chuẩn đều có sự thống nhất về mặt nhận dạng mối nguy hiểm, quy trình đánh giá rủi ro và yêu cầu về tài liệu.

ANSI B11.0 áp dụng phương pháp luận hài hòa với các tiêu chuẩn ISO và EN, nhấn mạnh đánh giá rủi ro là yếu tố cốt lõi để kiểm soát mối nguy và đạt được mức rủi ro có thể chấp nhận được.

8.4Tích hợp chuẩn

Tiêu chuẩn ANSI B11.0 kết hợp các yếu tố từ:

- ANSI/ISO 12100 Phần 1 và 2

- Tiêu chuẩn ISO14121(hiện đã được tích hợp hoàn toàn vào ISO 12100)

- Nhiều tiêu chuẩn quốc gia liên quan của Hoa Kỳ

Các nhà sản xuất tuân thủ ANSI B11.0 thường cũng đáp ứng các yêu cầu của ISO 12100.

8.5Khả năng áp dụng toàn cầu và sự tương đương của các tiêu chuẩn

- Máy móc được thiết kế theo Tiêu chuẩn ANSI B11.0thường có thể được xuất khẩu sang Châu Âu hoặc các khu vực tuân thủ ISO khác vì nó đáp ứng các yêu cầu của Tiêu chuẩn ISO12100 hoặc Tiêu chuẩn ISO 12100.

- Tương tự như vậy, các máy móc được phát triển dựa trên tiêu chuẩn ISO 12100 thường được chấp nhận tại thị trường Bắc Mỹ.

- Cả hai tiêu chuẩn đều được quốc tế công nhận rộng rãi, tạo nền tảng tuân thủ chung hỗ trợ hoạt động thương mại máy móc công nghiệp toàn cầu.

Tài liệu tham khảo:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/