Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Máy cắt ống laser, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Để hiểu rõ quy trình gia công kim loại, cần phân tích nó từ ba khía cạnh chính: các phần tử cắt, thông số cắt và hình học lớp cắt.

1.0Các yếu tố cắt trong gia công kim loại là gì?

Gia công kim loại là quá trình gia công trong đó dụng cụ cắt tác động lên phôi trên máy công cụ, làm loại bỏ phần vật liệu thừa dưới dạng phoi. Các máy công cụ điển hình bao gồm máy tiện, máy phay, máy khoan và máy doa.

Các yếu tố cơ bản của gia công kim loại chủ yếu bao gồm:

- Chuyển động cắt: bao gồm chuyển động chính và chuyển động cấp liệu (ví dụ, chuyển động quay của phôi là chuyển động chính trên máy tiện, trong khi chuyển động quay của dụng cụ là chuyển động chính trên máy phay hoặc máy khoan).

- Thông số cắt

- Lớp cắt và các thông số hình học của nó

Những yếu tố này kết hợp lại quyết định hiệu quả cắt gọt, độ chính xác gia công và tuổi thọ dụng cụ.

Bản tóm tắt: Các yếu tố cắt tạo nên nền tảng lý thuyết để phân tích quá trình cắt, lựa chọn thông số cắt và tối ưu hóa chiến lược gia công trên các loại máy công cụ khác nhau.

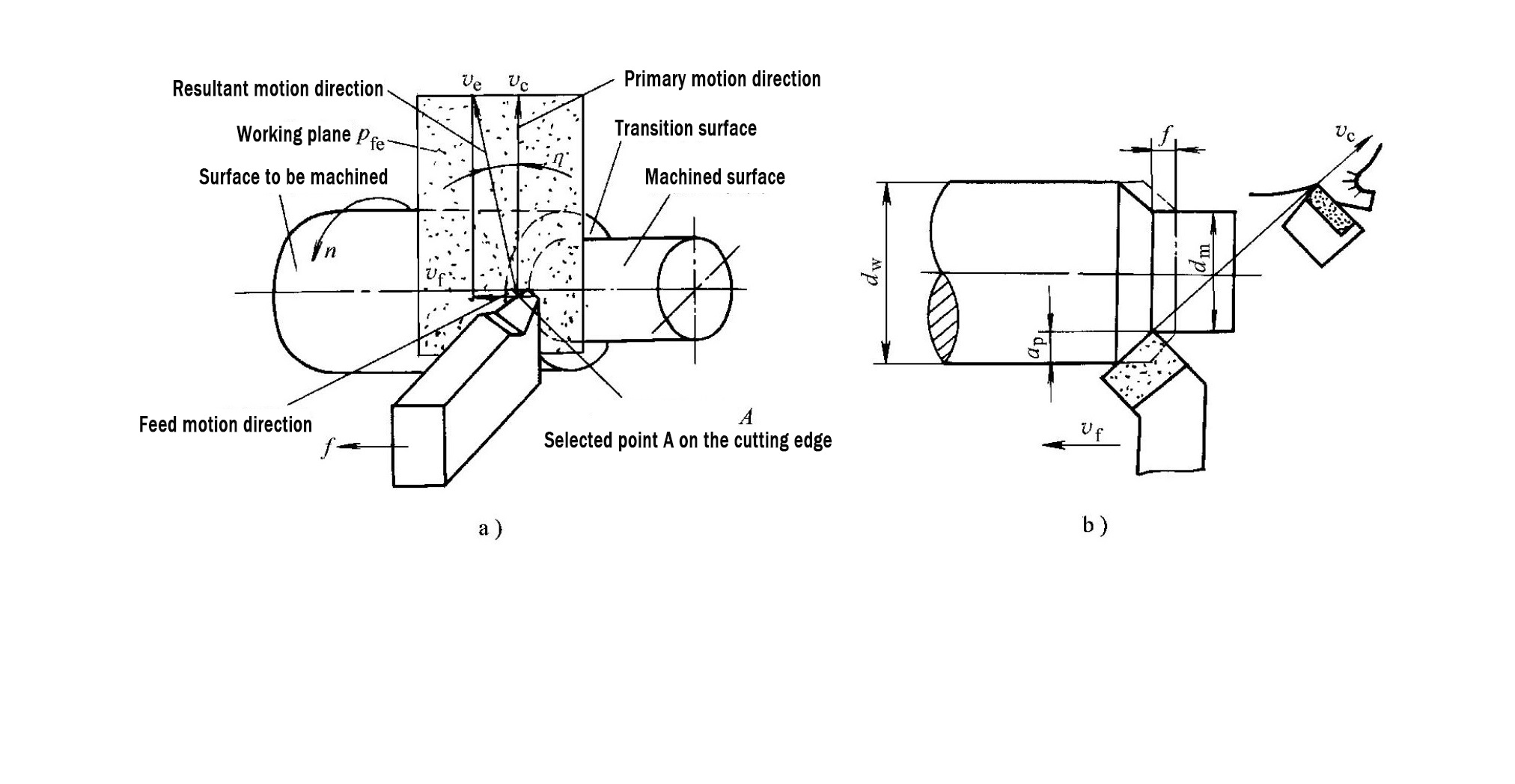

2.0Phân loại bề mặt phôi trong các hoạt động cắt gọt

Trong quá trình cắt gọt, bề mặt phôi không tĩnh mà liên tục biến đổi khi vật liệu được loại bỏ. Hiện tượng này phổ biến trong tất cả các hoạt động cắt gọt kim loại, và bề mặt thường được phân loại thành ba loại:

- Bề mặt được gia công: Phần bề mặt đã được cắt bởi dụng cụ, tạo thành kích thước cuối cùng hoặc kích thước trung gian của phôi.

- Bề mặt cần gia công: Phần bề mặt chưa được cắt và sẽ bị loại bỏ bởi lớp cắt tiếp theo.

- Mặt chuyển tiếp: Bề mặt hiện đang được tạo hình bởi lưỡi cắt, và sẽ tiếp tục được loại bỏ trong lần cắt hoặc vòng quay tiếp theo.

Bản tóm tắt: Lớp cắt nằm giữa bề mặt cần gia công và bề mặt đã gia công, trong khi bề mặt chuyển tiếp đóng vai trò là giao diện động kết nối hai bề mặt này.

3.0Thức ăn và tốc độ cho ăn là gì?

3.1Cho ăn

Tốc độ tiến dao (feed) đề cập đến sự dịch chuyển của dụng cụ so với phôi theo hướng tiến dao và phản ánh “mật độ” loại bỏ vật liệu trong quá trình cắt. Định nghĩa của nó có sự khác biệt nhỏ tùy thuộc vào loại máy:

- Lượng nhiên liệu tiêu thụ mỗi vòng quay:

$$

f \text{ (mm/r)}

$$

Chủ yếu được sử dụng cho máy tiện và máy khoan.

- Lượng thức ăn mỗi răng:

$$

f_z \text{ (mm/răng)}

$$

Commonly used for multi-tooth tools on milling machines, máy khoan, and reamers.

Ví dụ, trong gia công tiện ngoài trên máy tiện, tốc độ tiến dao

$$

f

$$

Biểu thị khoảng cách dọc trục mà dụng cụ di chuyển trong một vòng quay hoàn chỉnh của phôi.

3.2Tốc độ nạp liệu

Tốc độ tiến dao là vận tốc tức thời của điểm được chọn trên lưỡi cắt so với phôi theo hướng tiến dao và được biểu thị bằng mm/phút.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Ở đâu:

– \(v_f\) là tốc độ cấp liệu

– \(f\) là lượng cấp liệu trên mỗi vòng quay

– \(f_z\) là lượng tiến dao trên mỗi răng

– \(n\) là tốc độ trục chính (vòng/phút)

– \(z\) là số răng cắt

Giải thích theo khía cạnh kỹ thuật: Khi các điều kiện khác không thay đổi, việc tăng tốc độ tiến dao sẽ làm tăng độ dày lớp cắt, dẫn đến lực cắt cao hơn và tải trọng dụng cụ lớn hơn.

4.0Độ sâu cắt là gì?

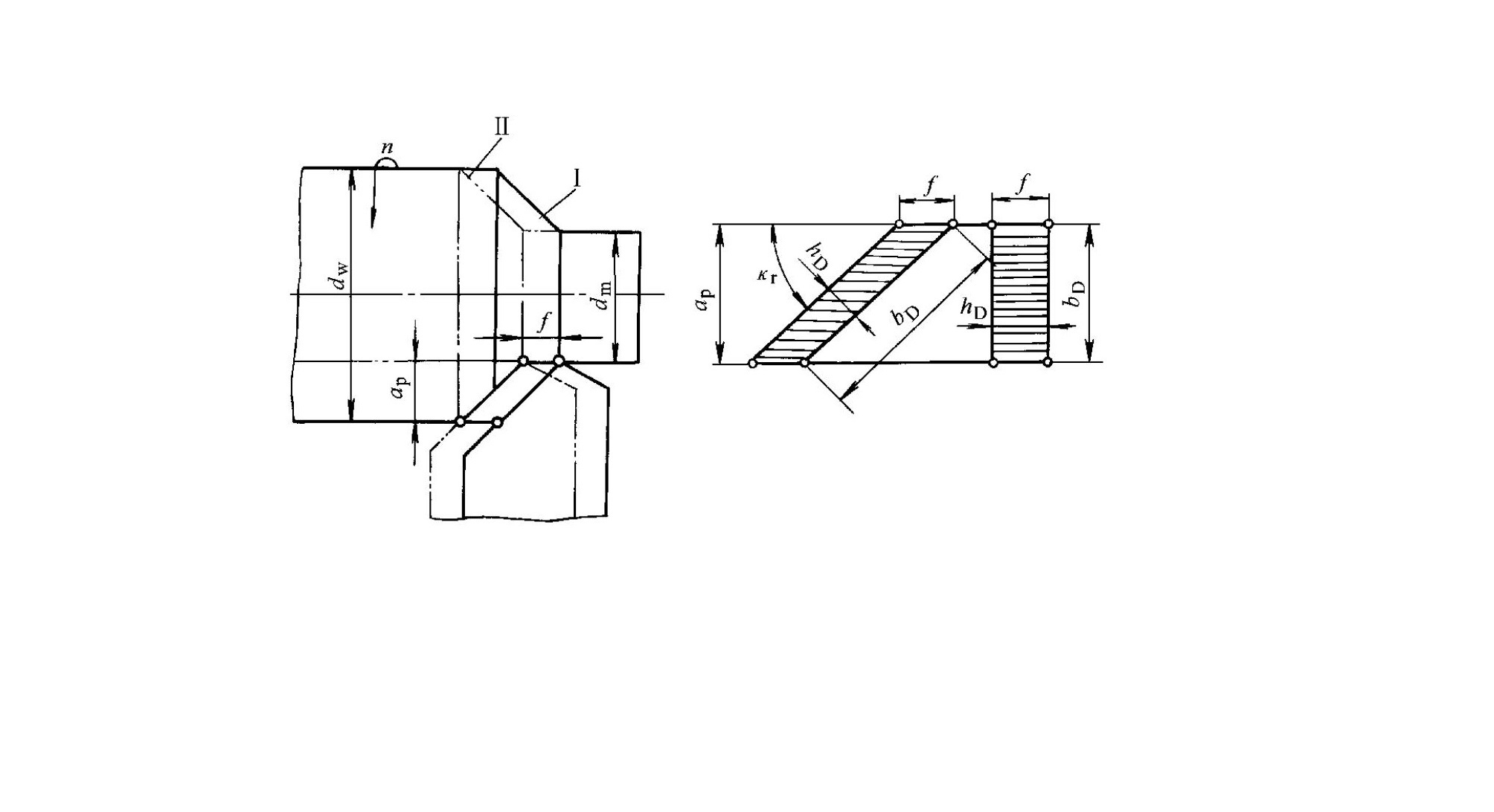

Chiều sâu cắt là độ sâu cắt được đo qua điểm đã chọn trên lưỡi cắt, vuông góc với mặt phẳng làm việc. Đơn vị là mm, và định nghĩa của nó phụ thuộc vào phương pháp gia công.

4.1Các phương pháp tính toán thông thường

- Gia công tiện ngoài trên máy tiện:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Các thao tác nhàm chán:

Công thức tương tự vẫn được áp dụng, chỉ cần hoán đổi vị trí của (d_w) và (d_m). - Xay xát:

Chiều sâu cắt thường được định nghĩa là độ sâu tiếp xúc theo phương thẳng đứng của dụng cụ so với phôi. - Cắt tấm kim loại:

Độ sâu cắt tương ứng với độ dày của tấm vật liệu được cắt trong một lần cắt.

Ở đâu:

– \(a_p\) là độ sâu cắt

– \(d_w\) là đường kính của bề mặt cần gia công

– \(d_m\) là đường kính của bề mặt được gia công

Giải thích theo khía cạnh kỹ thuật: Trong gia công thô, việc tăng cường

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Kết luận: Tại sao việc hiểu rõ lớp cắt lại quan trọng

Các thông số cắt quyết định hình dạng lớp cắt, và các thông số lớp cắt ảnh hưởng trực tiếp đến hiệu suất gia công tổng thể của thiết bị gia công kim loại.

Các yếu tố ảnh hưởng chính bao gồm độ lớn lực cắt, nhiệt độ cắt, độ mòn và tuổi thọ dụng cụ, và chất lượng bề mặt gia công.

Việc lựa chọn thông số cắt hợp lý phải dựa trên sự hiểu biết rõ ràng về các đặc tính cơ bản của lớp cắt.

6.0Câu hỏi thường gặp: Các câu hỏi thường gặp về gia công kim loại

Câu 1: Thông số cắt nào có tác động lớn nhất đến tuổi thọ dao cắt?

A: Tốc độ cắt có ảnh hưởng lớn nhất đến tuổi thọ dụng cụ vì nó ảnh hưởng trực tiếp đến nhiệt độ cắt và cơ chế mài mòn.

$$

v_c = \frac{\pi dn}{1000}

$$

Câu 2: Việc tăng lượng tiến dao có luôn cải thiện hiệu quả gia công không?

A: Không. Mặc dù tốc độ tiến dao cao hơn làm tăng tốc độ loại bỏ vật liệu, nhưng nó cũng làm tăng lực cắt và tải trọng lên dao, điều này có thể làm giảm tuổi thọ dao hoặc chất lượng bề mặt.

Câu 3: Các thông số của lớp cắt ảnh hưởng đến độ nhẵn bề mặt như thế nào?

A: Độ dày lớp cắt lớn hơn thường làm tăng lực cắt và độ rung, điều này có thể làm giảm chất lượng bề mặt. Tối ưu hóa

$$

f \text{ và } a_p

$$

Giúp cân bằng giữa hiệu quả và chất lượng bề mặt.