- 1.0Lăn đĩa là gì?

- 2.0Tổng quan về Kỹ thuật cán tấm: Phương pháp và ứng dụng

- 3.0Quy trình cán tấm: Hướng dẫn từng bước uốn kim loại

- 4.0Ba giai đoạn chính của quá trình cán tấm: Uốn trước, cán và uốn sau

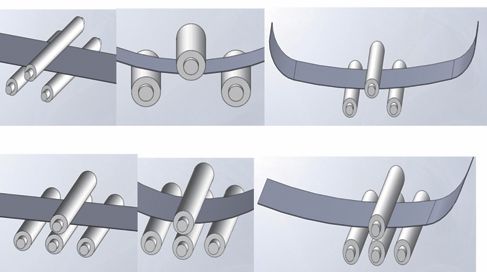

- 5.0Quy trình máy cán tấm 3 trục: Hoạt động một lần kẹp

- 6.0Quy trình máy cán tấm 4 trục

- 7.0Kỹ thuật chính để cán tấm dày và trung bình

1.0Lăn đĩa là gì?

Cán tấm là một quá trình tạo hình kim loại định hình các tấm kim loại phẳng thành hình trụ, hình nón, hình elip hoặc các hình dạng cong khác. Quá trình này đạt được bằng cách đưa tấm kim loại qua một loạt các con lăn tạo áp lực liên tục và được kiểm soát, uốn cong dần vật liệu thành hình dạng mong muốn.

Quá trình này được sử dụng rộng rãi trong chế tạo bình chịu áp suất, đường ống dẫn dầu và khí, thân tàu, dầm và cột kết cấu, và vỏ thiết bị công nghiệp. Được biết đến với hiệu quả, tính nhất quán và khả năng tạo hình, cán tấm là phương pháp được ưa chuộng trong nhiều ứng dụng sản xuất hạng nặng.

1.1Các loại máy cán tấm thông dụng

| Kiểu | Tính năng & Ứng dụng |

| Cuộn đĩa kim tự tháp | Thiết kế đơn giản, phù hợp cho việc cán tiêu chuẩn các tấm có độ dày trung bình |

| Đối xứng ba cuộn | Được sử dụng rộng rãi cho nhu cầu công nghiệp nói chung; mang lại sự cân bằng giữa chi phí và hiệu suất |

| Cuộn đĩa bốn cuộn | Độ chính xác cao hơn; cho phép uốn cong và cán tự động trong một lần |

| Máy cán tấm CNC | Lý tưởng cho các công việc có khối lượng lớn, lặp lại; cho phép kiểm soát có thể lập trình |

Đọc sách được đề xuất:Máy cán tấm là gì? Nguyên lý hoạt động và ứng dụng

1.2Ưu điểm của cán tấm

- Sản xuất hiệu quả

Việc cán tự động mang lại kết quả nhanh hơn và đồng đều hơn so với việc tạo hình thủ công. - Tiết kiệm vật liệu

Giảm thiểu chất thải và bảo toàn tính toàn vẹn và tính liên tục của vật liệu - Khả năng tương thích vật liệu đa dạng

Có thể sử dụng với thép, thép không gỉ, nhôm, đồng, titan và nhiều loại hợp kim khác. - Độ chính xác và tính nhất quán cao

Cho phép kiểm soát chặt chẽ độ cong và các hình dạng phức tạp trên toàn bộ chiều dài của tấm. - Tính toàn vẹn cấu trúc được nâng cao

Giảm thiểu nhu cầu hàn và nối, tăng cường độ bền tổng thể và khả năng chịu áp lực. - Độ linh hoạt của hình dạng

Có khả năng tạo hình không chỉ các hình trụ đơn giản mà còn cả hình nón, bề mặt cong đôi và các hình dạng phức tạp khác. - Khả năng chịu tải nặng

Thích hợp để cán các tấm dày và các bộ phận có đường kính lớn được sử dụng trong tàu thuyền, hệ thống năng lượng và máy móc công nghiệp.

2.0Tổng quan về Kỹ thuật cán tấm: Phương pháp và ứng dụng

Đọc sách được đề xuất:Hướng dẫn đầy đủ về cán kim loại: cán nóng, cán nguội, cán phẳng và cán định hình

2.1Lăn nhúm ban đầu (Uốn cong nhúm ban đầu)

Thuận lợi:

- Phù hợp với nhiều loại vật liệu bao gồm thép cacbon, thép không gỉ, nhôm và titan

- Chi phí thiết bị thấp hơn và vận hành đơn giản

- Độ chính xác và khả năng lặp lại cao, lý tưởng cho sản xuất hàng loạt

Nhược điểm:

- Không thể uốn cong cả hai đầu trong một lần

- Không phù hợp với các tấm cực dày hoặc rộng

- Yêu cầu lật đĩa thủ công, tăng các bước xử lý

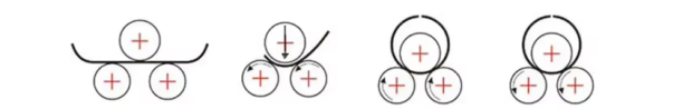

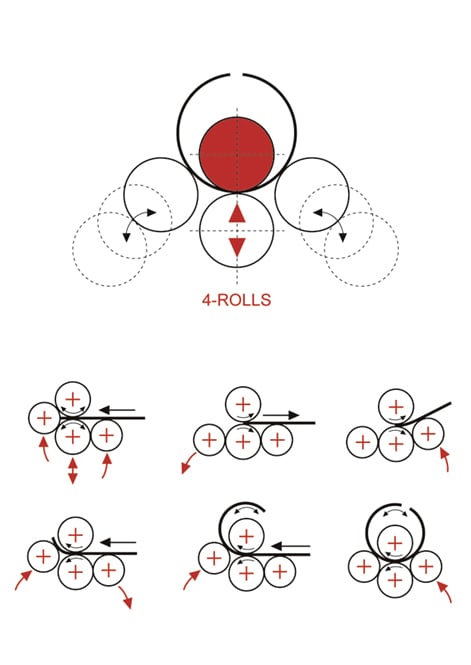

2.2Lăn tấm bốn trục

Tiên tiến hơn hệ thống ba trục, máy bốn trục có trục chính trên và dưới với hai trục bên có thể điều chỉnh được sắp xếp theo hình thoi. Các trục trung tâm xử lý việc nạp liệu và áp suất, trong khi các trục bên hỗ trợ tạo hình và uốn cong trước cả hai đầu của tấm.

Thuận lợi:

- Thiết lập đơn cho phép uốn cong trước cả hai đầu mà không cần lật tấm

- Có khả năng xử lý các vật liệu dày hơn và rộng hơn

- Độ chính xác tạo hình cao, phù hợp với các hình dạng phức tạp

- Tăng hiệu quả sản xuất bằng cách giảm thiểu việc xử lý vật liệu

Nhược điểm:

- Chi phí thiết bị cao hơn

- Cấu trúc phức tạp hơn đòi hỏi phải vận hành có kỹ năng

2.3 Hình học thay đổi

Kỹ thuật này sử dụng cấu hình ba con lăn theo kiểu kim tự tháp, trong đó vị trí con lăn có thể được điều chỉnh để tạo thành hình trụ, hình elip, hình nón và các hình dạng phức tạp khác. Lý tưởng cho các vật liệu có độ dày, độ bền cao như thép không gỉ và hợp kim titan.

Thuận lợi:

- Hỗ trợ nhiều cấu hình hình học khác nhau

- Có khả năng cán tấm có độ dày lên đến 6 inch (khoảng 150 mm)

- Độ chính xác cao, lý tưởng cho sản xuất tùy chỉnh và cao cấp

Nhược điểm: - Thiết bị đắt tiền

- Thiết lập phức tạp đòi hỏi hệ thống bảo trì và kiểm soát tiên tiến

2.4 Cán hai trục (Kiểu đơn giản)

Máy hai trục sử dụng trục lăn trên và dưới để kẹp và uốn cong các tấm kim loại mỏng thông qua áp lực được áp dụng. Chúng thường được sử dụng để tạo hình hàng loạt nhỏ các vật liệu nhẹ.

Thuận lợi:

- Cấu trúc đơn giản và chi phí thấp

- Thích hợp cho việc tạo hình sơ bộ các bộ phận có kích thước từ nhỏ đến trung bình

Nhược điểm:

- Độ chính xác hạn chế

- Không phù hợp với các tấm dày hoặc cấu trúc phức tạp

3.0Quy trình cán tấm: Hướng dẫn từng bước uốn kim loại

Cán tấm là một quá trình quan trọng để định hình các tấm kim loại phẳng thành các thành phần cong hoặc hình trụ. Dưới đây là hướng dẫn ngắn gọn, có cấu trúc để đạt được kết quả uốn chính xác và chất lượng cao:

Bước 1: Chuẩn bị vật liệu

Chọn tấm kim loại đáp ứng các yêu cầu thiết kế về độ cong, độ dày và độ bền. Làm sạch bề mặt để loại bỏ rỉ sét, dầu và chất gây ô nhiễm để đảm bảo chất lượng cán tối ưu.

Bước 2: Thiết lập máy

Điều chỉnh khe hở và vị trí lăn theo độ dày tấm và bán kính uốn mục tiêu. Cố định máy để đảm bảo quá trình cán ổn định và an toàn.

Bước 3: Chèn tấm

Đặt tấm kim loại giữa các cuộn trên và dưới. Căn chỉnh chính xác và căn giữa đúng cách.

Bước 4: Uốn trước

Hạ thấp trục trên cùng để tiếp xúc ban đầu với tấm và tạo áp lực vừa phải để uốn cong nhẹ. Điều này làm giảm độ đàn hồi trong quá trình tạo hình chính.

Bước 5: Cán chính

Điều chỉnh trục lăn trên cùng đến bán kính mục tiêu và khởi động máy cán. Các trục lăn hoạt động cùng nhau để tạo áp lực liên tục, định hình tấm. Theo dõi quá trình theo thời gian thực để đảm bảo biến dạng đồng đều và tránh làm vật liệu quá căng thẳng.

Bước 6: Lăn nhiều lần (Nếu cần)

Đối với các tấm dày hơn, thực hiện nhiều lần. Sau mỗi lần, điều chỉnh con lăn trên cùng để dần dần đạt được độ cong mong muốn.

Bước 7: Kiểm tra chất lượng

Dừng máy sau khi tạo hình và kiểm tra xem có vết nứt, biến dạng hoặc độ lệch kích thước không. Đo bán kính độ cong để xác minh sự tuân thủ các thông số kỹ thuật thiết kế.

Bước 8: Hậu xử lý

Nếu cần, hãy cắt cạnh, hoàn thiện bề mặt hoặc điều chỉnh vật liệu. Cẩn thận tháo phôi ra để tránh biến dạng thứ cấp.

3.1Những cân nhắc chính trong thiết kế quy trình và kiểm soát chất lượng

- Lựa chọn vật liệu:Đảm bảo độ dày, độ bền và độ dẻo của tấm đáp ứng cả yêu cầu về quy trình và kết cấu

- Chuẩn bị bề mặt và cạnh:Loại bỏ lớp oxit, gờ và ứng suất dư trước khi tạo hình

- Loại bỏ vùng phẳng:Sử dụng các kỹ thuật uốn trước và uốn quá mức chính xác để loại bỏ các đầu thẳng

- Hiệu chuẩn máy:Đặt áp suất cuộn, tốc độ nạp và các thông số đường dẫn một cách thích hợp

- Bù trừ lực bật ngược:Cho phép vật liệu bật trở lại, đặc biệt là trong nhôm và các hợp kim đàn hồi khác

- Quản lý đường hàn:Đặt mối hàn cách xa vùng tập trung ứng suất hoặc lập kế hoạch xử lý nhiệt sau khi hàn

- Kiểm tra và thử nghiệm:Thực hiện các phép đo kích thước, kiểm tra bề mặt và đánh giá lỗi độ cong

4.0Ba giai đoạn chính của quá trình cán tấm: Uốn trước, cán và uốn sau

4.1 Uốn trước

Uốn trước là thao tác uốn ban đầu được thực hiện trên các cạnh của tấm trước khi nó đi vào giai đoạn cán chính. Bằng cách nâng nhẹ các cạnh của tấm, vật liệu có thể phù hợp hơn với độ cong của cuộn trong quá trình cán, do đó tránh được các đầu phẳng hoặc bất đối xứng hình học sau khi tạo hình.

4.2Quá trình uốn trước

Quá trình uốn trước thường được thực hiện trên máy cán tấm theo các bước sau:

- Tấm giấy được kẹp giữa nhiều cuộn giấy;

- Bằng cách điều chỉnh khoảng cách giữa các trục trên và dưới, áp suất ban đầu được tác dụng vào các cạnh trước khi tấm giấy đi hoàn toàn vào vùng tạo hình chính;

- Khi các con lăn quay, cạnh sẽ dần dần được uốn cong theo bán kính uốn mong muốn.

Sau khi uốn cong trước, mép tấm sẽ thẳng hàng hơn với hồ quang cán, giảm thiểu khoảng cách đường hàn và tạo điều kiện lý tưởng cho quá trình hàn hoặc nối tiếp theo.

4.3Tầm quan trọng của việc uốn trước

- Cải thiện độ chính xác khi tạo hình:Kiểm soát độ cong của cạnh để đảm bảo hình tròn mịn và liên tục;

- Ngăn ngừa biến dạng cạnh:Tránh các vùng phẳng hoặc không thẳng hàng ở các đầu tấm;

- Cải thiện chất lượng khớp:Cho phép căn chỉnh trơn tru từ đầu đến cuối để hàn và lắp ráp dễ dàng hơn;

- Đảm bảo tính nhất quán về mặt cấu trúc:Phân bổ lực uốn đều và ngăn ngừa sự tập trung ứng suất cục bộ.

4.4Lăn

Cán là giai đoạn cốt lõi của quá trình tạo hình. Trong bước này, tấm kim loại đi qua một bộ (hoặc nhiều bộ) con lăn và dần dần được uốn cong thành hình cung hoặc hình trụ mong muốn. Các thông số kiểm soát chính bao gồm:

- Áp suất lăn:Điều chỉnh khoảng cách giữa các con lăn trên và dưới;

- Tốc độ nạp liệu:Đồng bộ hóa quá trình cấp vật liệu với biến dạng;

- Cấu hình cuộn:Lựa chọn giữa thiết lập ba cuộn, bốn cuộn hoặc hình học thay đổi tùy thuộc vào kích thước và hình dạng của bộ phận.

Thông qua quá trình uốn liên tục và gia tăng, vật liệu sẽ trải qua biến dạng dẻo cho đến khi đạt đến độ cong mục tiêu.

4.5Uốn sau

Sau quá trình cán chính, vẫn có thể có hiện tượng nảy ngược nhỏ hoặc các điểm không đều ở đầu. Để khắc phục những hiện tượng này và tăng cường độ chính xác hình học, thường thực hiện thao tác uốn sau:

- Tấm giấy cuộn được đưa trở lại các cuộn theo chiều ngược lại;

- Các điều chỉnh chính xác được thực hiện bằng áp lực đối xứng để đảm bảo hình dạng được bo tròn hoàn toàn;

- Các cạnh cuối được tinh chỉnh để cải thiện độ phẳng và tính đồng nhất.

Bước này đặc biệt quan trọng trong các ứng dụng có độ chính xác cao như bình chịu áp suất, bể hình trụ hoặc các phần tháp gió lớn.

5.0Quy trình máy cán tấm 3 trục: Hoạt động một lần kẹp

Đây là loại máy phổ biến nhất. Tuy nhiên, nó đòi hỏi phải chèn tấm vải hai lần để thực hiện uốn cong trước ở cả hai đầu, giúp loại bỏ các cạnh phẳng và tạo ra đường may khít hơn.

Bước 1: Uốn cong đầu tiên

Người vận hành chèn tấm giấy vào giữa trục trên và một trong các trục dưới, cố định nó tại chỗ. Trục thứ ba (trục uốn cong phía sau) sau đó di chuyển theo đường chéo lên trên về phía trục trên để tạo áp lực, tạo thành bán kính uốn mong muốn ở cạnh trước của tấm.

Bước 2: Uốn cong và cán đầu thứ hai

Sau khi uốn cong cạnh đầu tiên, tấm được tháo ra, xoay 180° và lắp lại để uốn cong trước đầu thứ hai. Quá trình cán tiếp tục cho đến khi tấm được định hình hoàn toàn thành vỏ hình trụ.

Ghi chú:Độ dày hoặc chiều rộng tối đa được khuyến nghị để uốn trước thường là 75% công suất định mức của máy. Đối với các tấm hẹp hơn, độ dày cho phép có thể tăng lên. Vui lòng tham khảo nhà sản xuất thiết bị để biết hướng dẫn cụ thể cho từng ứng dụng.

6.0Quy trình máy cán tấm 4 trục

Máy cán 4 trục cung cấp độ chính xác cao hơn và dễ sử dụng hơn thông qua quá trình tự động hóa hoàn toàn và cán một lần. Quy trình điển hình bao gồm:

- Đặt tấm kim loại song song và vuông góc với trục lăn phía trước;

- Kẹp chặt tấm giữa các con lăn trên và dưới với lực ép được cài đặt trước;

- Đưa tờ giấy về phía sau giữa các cuộn cho đến khi chỉ còn lại một đầu thẳng tối thiểu;

- Nâng cuộn bên để uốn cong cạnh trước (uốn cong trước);

- Tiếp tục xoay các trục kẹp để cuộn tấm thành hình tròn;

- Hạ thấp cuộn phía trước và nâng cuộn phía đối diện;

- Xoay vỏ để hoàn thiện hình trụ;

Máy tự động hiệu chỉnh và hoàn thiện độ tròn bằng cách liên tục đưa tấm kim loại về phía trước cho đến khi đạt được hình dạng mong muốn.

7.0Kỹ thuật chính để cán tấm dày và trung bình

Cán tấm là một quá trình tạo hình lõi kim loại kết hợp giữa bí quyết kỹ thuật và kinh nghiệm thực tế. Thành công trong cán tấm vừa và dày không chỉ phụ thuộc vào khả năng của máy mà còn phụ thuộc vào sự hiểu biết sâu sắc về vật liệu và khả năng kiểm soát chính xác. Các kỹ thuật sau đây là rất quan trọng:

7.1Xử lý trước khi uốn

Thực hiện uốn cong trước ở cả hai đầu tấm trước khi cán chính sẽ loại bỏ các vùng phẳng ở đầu và cuối tấm. Điều này giúp tạo thành một vòng cung liên tục và tránh tập trung ứng suất hoặc các điểm yếu. Các con lăn đặc biệt thường được sử dụng để đạt được độ cong đồng đều trên toàn bộ tấm.

7.2Lựa chọn thiết bị: 3-Roll so với 4-Roll

- Máy 3 trục:Có hai con lăn dưới để kẹp và một con lăn trên để uốn. Thích hợp cho việc tạo hình mục đích chung của các tấm có độ dày trung bình.

- Máy 4 trục:Cung cấp độ chính xác và tự động hóa cao hơn. Lý tưởng cho các yêu cầu dung sai cao và tạo hình đường cong hoặc hình nón phức tạp.

7.3Cán nguội so với cán nóng

- Cán nguội:Thực hiện ở nhiệt độ phòng. Duy trì độ bền vật liệu, độ hoàn thiện bề mặt và độ phẳng về kích thước. Thích hợp cho các tấm mỏng hoặc các thành phần có dung sai chặt chẽ.

- Cán nóng:Được thực hiện ở nhiệt độ cao. Giảm độ bền kéo, giúp tạo hình các tấm dày dễ dàng hơn. Được ưa chuộng cho các bình chịu áp suất lớn và các ứng dụng kết cấu.

Đọc sách được đề xuất:Cuộn thép là gì? Công dụng, tính toán trọng lượng và cán nóng so với cán nguội

7.4Lăn tăng dần (Uốn từng bước)

Để đạt được độ cong mong muốn, thường cần nhiều lần cán. Cán tăng dần liên quan đến việc tăng dần áp lực cán với mỗi lần cán. Kỹ thuật này giảm thiểu sự tập trung ứng suất, tăng độ chính xác của hình dạng và cải thiện tính toàn vẹn của cấu trúc.