- 1.0Cắt Plasma là gì

- 2.0Giải thích các loại quy trình cắt Plasma

- 3.0Ứng dụng phổ biến của cắt plasma và ứng dụng sản phẩm cụ thể

- 4.0Câu hỏi thường gặp về cắt Plasma

- 4.1Sự khác biệt giữa cắt plasma và cắt oxy-nhiên liệu là gì?

- 4.2Xỉ là gì và làm thế nào để giảm thiểu nó?

- 4.3Sự khác biệt giữa cắt kéo và cắt đứng là gì?

- 4.4Khoảng cách cắt lý tưởng giữa mỏ cắt và phôi là bao nhiêu?

- 4.5Chiều rộng rãnh cắt là gì và nó ảnh hưởng thế nào đến vết cắt của tôi?

- 4.6Vát mép là gì và khi nào nên sử dụng?

Bài viết này sẽ cung cấp giải thích chi tiết về các loại quy trình cắt plasma, kỹ thuật vận hành và các ứng dụng phổ biến, giúp người dùng hiểu rõ hơn và ứng dụng công nghệ này để nâng cao chất lượng cắt và hiệu quả sản xuất.

1.0Cắt Plasma là gì

Cắt plasma hoạt động bằng cách tạo ra một hồ quang giữa điện cực và phôi, được thu hẹp bởi một vòi phun có lỗ nhỏ. Điều này làm tăng nhiệt độ (trên 20.000°C) và tốc độ của plasma, có thể đạt tới tốc độ âm thanh. Tia plasma nhiệt độ cao làm tan chảy kim loại, trong khi lực của hồ quang thổi bay vật liệu nóng chảy dưới dạng xỉ.

Các quá trình plasma lý tưởng để cắt kim loại, bao gồm cả những kim loại tạo thành oxit chịu lửa như thép không gỉ, nhôm, gang và hợp kim màu. Chất lượng cắt phụ thuộc vào nhiều yếu tố, nhưng hệ thống này thân thiện với người dùng và thường là giải pháp thiết thực và tiết kiệm chi phí nhất.

2.0Giải thích các loại quy trình cắt Plasma

Công nghệ cắt plasma là một quy trình cắt hiệu quả và chính xác được sử dụng rộng rãi trong ngành gia công kim loại. Sử dụng hồ quang điện để làm nóng và làm nóng chảy vật liệu kim loại, công nghệ này mang lại những lợi thế như tốc độ cắt nhanh, vùng ảnh hưởng nhiệt nhỏ và dễ vận hành. Cho dù là cắt nhanh các tấm kim loại mỏng hay gia công chính xác các ống có thành dày, cắt plasma đều mang lại kết quả vượt trội trong cả hai trường hợp.

2.1Kéo cắt

- Nguyên tắc: Đầu mỏ cắt được kéo dọc theo bề mặt phôi để thực hiện quá trình cắt.

- Điều kiện áp dụng: Thông thường phù hợp để cắt dòng điện thấp với dòng điện ≤ 40 Ampe.

- Vật tư tiêu hao:Cần có “vòi cắt kéo” chuyên dụng.

- Mẹo vận hành:

- Có thể sử dụng thước kẻ không dẫn điện để giúp duy trì đường thẳng.

- Bắt đầu cắt từ phía xa nhất so với người vận hành và kéo mỏ hàn về phía người vận hành.

- Luôn giữ mỏ hàn vuông góc với bề mặt phôi.

- Di chuyển với tốc độ đều đặn, mượt mà để đảm bảo cắt chính xác và gọn gàng.

- Độ dày vật liệu áp dụng: Thường phù hợp với vật liệu ≤ 5 mm.

2.2Cắt đứng

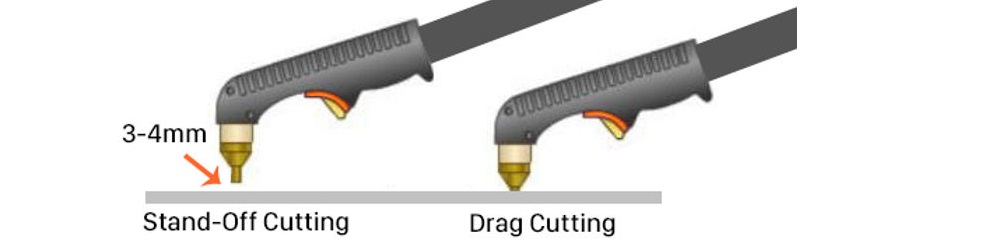

- Nguyên tắc: Đầu mỏ cắt duy trì khoảng cách 3-4 mm so với bề mặt phôi trong khi cắt.

- Vật tư tiêu hao:Cần có vòi cắt phù hợp với dòng điện của máy.

Công cụ hỗ trợ:- Thanh dẫn hướng đứng

- Thanh dẫn hướng con lăn

- Bộ hướng dẫn cắt hồ quang, v.v.

- Mẹo vận hành:

- Bắt đầu cắt từ phía xa nhất so với người vận hành và kéo mỏ hàn về phía người vận hành.

- Giữ mỏ cắt vuông góc với vật liệu gia công và di chuyển với tốc độ đều đặn để đảm bảo đường cắt gọn gàng.

- Các tình huống áp dụng: Thích hợp cho việc cắt mịn hơn và kiểm soát tốt.

2.3Xỏ khuyên

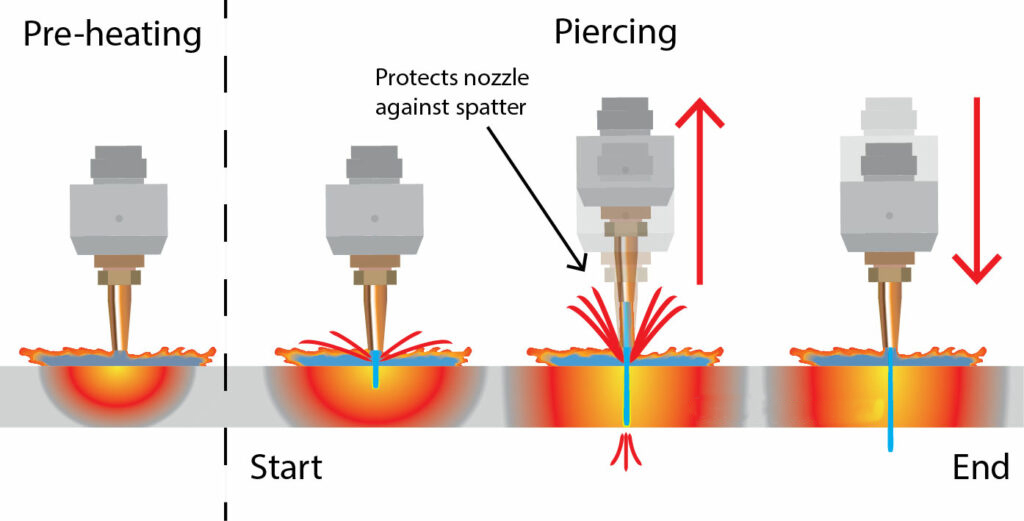

- Sự định nghĩa: Tạo lỗ nhanh chóng trên phôi để chuẩn bị cho quá trình cắt tiếp theo.

- Vật tư tiêu hao:Sử dụng vòi cắt tiêu chuẩn, đảm bảo dòng điện của máy phù hợp với thông số kỹ thuật của vòi cắt.

- Không cần thiết bị hỗ trợ đặc biệt

- Mẹo xỏ khuyên:

- Tấm mỏng (<2mm):

- Nghiêng mỏ hàn một góc 15°–30° sao cho đầu phun chạm vào phôi.

- Sau khi tạo vòng cung, từ từ chuyển sang vị trí thẳng đứng 90°.

- Sau khi xỏ lỗ, bắt đầu quá trình cắt bình thường.

- Tấm dày (≥2mm):

- Giữ mỏ hàn vuông góc với vật gia công, với khoảng cách ít nhất là 12 mm.

- Sau khi tạo hồ quang, từ từ di chuyển mỏ hàn về phía phôi cho đến khi tạo được hồ quang cắt.

- Khi hồ quang xuyên qua đáy của phôi, hạ mỏ hàn xuống độ cao cắt bình thường và bắt đầu quá trình cắt.

- Tấm mỏng (<2mm):

2.4Vát mép

- Mục đích: Tạo đường cắt góc cạnh trên các cạnh của tấm hoặc ống để tạo điều kiện cho mối hàn thâm nhập sâu hơn trong quá trình hàn.

- Độ dày áp dụng: Thường được sử dụng cho vật liệu có độ dày ≥ 9 mm.

- Vòi cắt:Sử dụng vòi cắt tiêu chuẩn, đảm bảo dòng điện của máy phù hợp với dòng điện định mức của vòi cắt.

- Mẹo vận hành:

- Đối với việc vát thủ công, hãy sử dụng thanh dẫn hướng con lăn và thanh dẫn hướng góc để duy trì góc vát đồng nhất.

- Phạm vi góc vát thông thường: 15° đến 45°.

- Giữ vòi phun cách vật gia công 3-6 mm.

Đọc sách được đề xuất:Cắt vát ống là gì? Phương pháp và hướng dẫn sử dụng máy

2.5Đục khoét

- Sự định nghĩa: Tạo rãnh nhẵn trên bề mặt phôi, thường được sử dụng để loại bỏ mối hàn hoặc chuẩn bị mặt sau của phôi để hàn.

- Vật tư tiêu hao và thiết bị:

- Cần có vòi phun chuyên dụng.

- Nên sử dụng với cốc chắn và bộ phân phối khí.

- Quy trình hoạt động:

- Duy trì khoảng cách 12 mm so với phôi và nghiêng 20°–40°.

- Sau khi tạo hồ quang, từ từ đưa vòi phun lại gần phôi cho đến khi hồ quang chuyển sang hồ quang chính.

- Duy trì độ nghiêng 20°–40° và khi hồ quang ổn định, di chuyển vòi phun trở lại khoảng cách khoảng 15 mm.

- Di chuyển về phía trước với tốc độ ổn định, không đổi để tạo ra một rãnh hình chữ U hẹp (rộng khoảng 6 mm x sâu 6 mm). Có thể điều chỉnh chiều rộng rãnh bằng cách di chuyển vòi phun sang trái và phải.

- Biện pháp bảo vệ:Sử dụng tấm chắn bảo vệ hồ quang, tấm chắn chống cắt và nắp bảo vệ mỏ hàn để bảo vệ thiết bị.

- Vật liệu áp dụng: Tất cả các kim loại dẫn điện.

2.6Chất lượng cắt

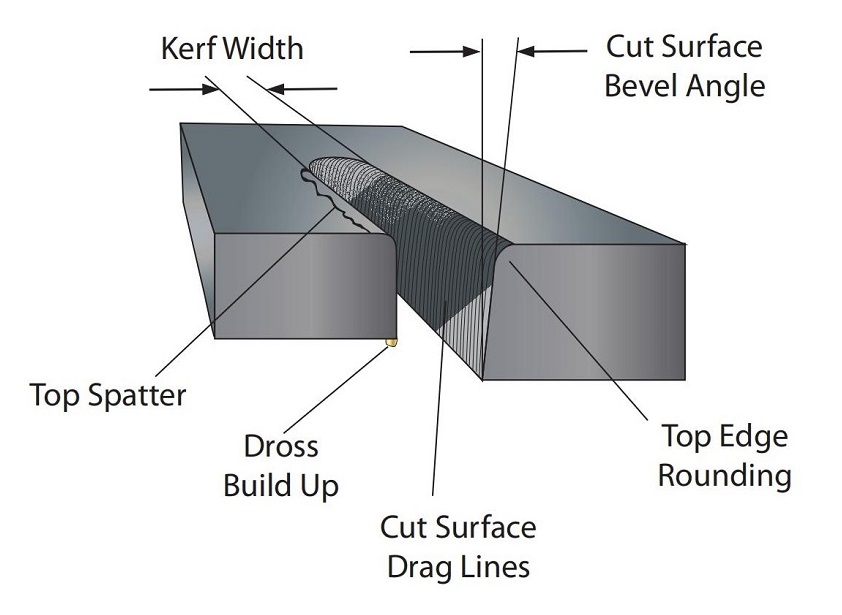

Chất lượng của cạnh cắt plasma có thể sánh ngang với cắt oxy-nhiên liệu, nhưng vì cắt plasma liên quan đến việc làm nóng chảy vật liệu nên cạnh trên của vết cắt thường biểu hiện:

- Một khu vực nóng chảy lớn hơn

- Các cạnh không đều

- Góc trên được bo tròn hoặc vát

Để cải thiện chất lượng cắt, các nhà sản xuất mỏ cắt liên tục phát triển các thiết kế mỏ cắt tốt hơn để tăng cường độ co thắt của hồ quang, tạo ra nhiệt lượng đồng đều hơn trên toàn bộ vết cắt và cải thiện chất lượng cắt tổng thể.

2.7Tư thế cắt và thông số

- Góc ngọn đuốc:

Đèn cắt phải vuông góc với bề mặt phôi trong quá trình cắt.

Khi mỏ hàn được kẹp cơ học, có thể sử dụng thước vuông để đảm bảo độ thẳng đứng. - Khoảng cách từ mỏ hàn đến phôi (Khoảng cách đứng):

Khoảng cách giữa đầu mỏ hàn và phôi ảnh hưởng trực tiếp đến góc vát. Khoảng cách càng lớn, góc vát càng lớn.

Hệ thống cầm tay dòng điện thấp (≤40A) thường sử dụng phương pháp cắt kéo, trong đó vòi phun tiếp xúc trực tiếp với phôi.

Đối với các hệ thống cầm tay có dòng điện cao, nên sử dụng tấm chắn cản, thanh dẫn hướng hoặc thanh dẫn hướng cắt để duy trì khoảng cách nhất quán.

Hệ thống cắt tự động thường được trang bị hệ thống Kiểm soát điện áp hồ quang (AVC), còn được gọi là “kiểm soát độ cao mỏ hàn”.

AVC điều chỉnh chiều cao của mỏ cắt bằng cách theo dõi điện áp hồ quang, đảm bảo đầu phun duy trì khoảng cách không đổi so với phôi, bù trừ cho hiện tượng biến dạng, bề mặt không bằng phẳng và sự thay đổi chiều cao của bàn cắt, do đó đảm bảo tính đồng nhất và chất lượng cắt.

2.8Chiều rộng rãnh

- Sự định nghĩa:Khoảng cách để lại trong vật liệu trong quá trình cắt được gọi là rãnh cắt.

- Tầm quan trọng: Chiều rộng của rãnh cắt ảnh hưởng đến độ chính xác về kích thước của sản phẩm cuối cùng. Kích thước bên ngoài có thể co lại và kích thước lỗ bên trong có thể tăng, do đó cần cân nhắc đến việc bù rãnh cắt trong quá trình thiết kế và lập trình.

- Các yếu tố ảnh hưởng đến chiều rộng rãnh:

- Dòng cắt:Dòng điện cao hơn làm tăng kích thước lỗ vòi phun, tạo ra rãnh rộng hơn.

- Tốc độ cắt:Nếu tốc độ quá chậm, vật liệu sẽ bị nóng chảy hoàn toàn và hồ quang cắt có thể kéo dài về phía trước hoặc sang ngang, khiến lỗ vòi phun giãn ra và đường cắt rộng hơn, cùng với nhiều bắn tóe hơn (xỉ) và chất lượng vết cắt giảm.

- Phạm vi điển hình: Chiều rộng rãnh cắt thường gấp 2-3 lần đường kính lỗ vòi phun.

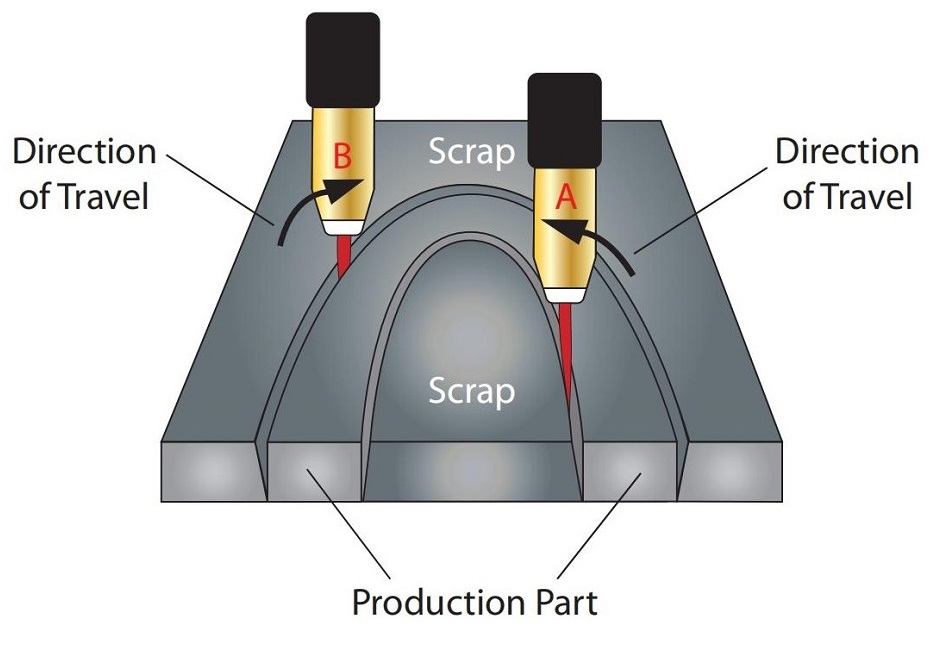

2.9Góc vát

- Sự định nghĩa: Lý tưởng nhất là đường cắt phải vuông góc, nhưng cắt plasma thường tạo ra độ nghiêng nhất định, được gọi là góc vát.

- Gây ra:Khí cắt khi được phun ra khỏi vòi phun sẽ mang theo luồng khí xoáy theo chiều kim đồng hồ, làm cho một bên của vết cắt thẳng đứng hơn, trong khi bên kia có xu hướng nghiêng.

Tầm quan trọng của hướng cắt:

Đối với các vết cắt tròn:

-

- Nếu sản phẩm là lỗ tròn bên trong, hướng cắt phải theo chiều kim đồng hồ.

- Nếu sản phẩm là hình tròn bên ngoài, hướng cắt phải ngược chiều kim đồng hồ.

2.10cặn bã

- Sự định nghĩa:Xỉ là xỉ và vật liệu chưa nóng chảy tích tụ ở mặt sau của phôi trong quá trình cắt.

- Nguyên nhân:

- Các thông số cắt không phù hợp (tốc độ cắt, dòng điện, điện áp hồ quang, áp suất/lưu lượng khí và loại khí).

- Phun tốc độ cao:Xảy ra khi cắt quá nhanh, khiến việc vệ sinh trở nên khó khăn và cần phải mài để loại bỏ.

- Bắn tung tóe tốc độ thấp: Xảy ra khi cắt quá chậm, nhưng có thể loại bỏ dễ dàng hơn bằng cách chải hoặc gõ nhẹ.

2.11Làm tròn cạnh trên

- Sự định nghĩa: Sự bo tròn hoặc mòn của cạnh trên của bề mặt cắt.

- Nguyên nhân:

- Xảy ra khi dòng điện quá cao hoặc vòi phun quá xa phôi.

- Thường thấy khi cắt tấm dày.

3.0Ứng dụng phổ biến của cắt plasma và ứng dụng sản phẩm cụ thể

3.1Ứng dụng phổ biến:

- Cắt tấm kim loại: Cắt plasma được sử dụng rộng rãi để cắt các tấm kim loại thép, nhôm, đồng và các vật liệu khác. Do độ chính xác cao và tốc độ cắt nhanh, nó lý tưởng cho các ứng dụng trong các ngành công nghiệp đòi hỏi các yêu cầu nghiêm ngặt về hình dạng và kích thước.

- Cắt ống:Cắt plasma không chỉ phù hợp với kim loại tấm mà còn có thể cắt chính xác nhiều loại ống khác nhau, đặc biệt là ống có thành dày và đường kính lớn.

- Chuẩn bị hàn:Cắt plasma thường được sử dụng để vát cạnh hoặc xử lý trước các bộ phận kim loại, đặc biệt là trong quy trình hàn, trong đó các vết cắt vát có thể nâng cao chất lượng mối hàn và độ sâu thâm nhập.

- Cắt rãnh và khe: Cắt plasma có thể được sử dụng để tạo rãnh trên bề mặt kim loại, thường thấy trong quá trình hàn hoặc sửa chữa.

- Xỏ lỗ kim loại:Máy cắt plasma có thể nhanh chóng đục lỗ trên các tấm kim loại, chuẩn bị cho quá trình gia công tiếp theo, đặc biệt thích hợp cho các tấm kim loại mỏng hơn.

3.2Ứng dụng sản phẩm cụ thể:

- Máy cắt tấm Plasma:

Những máy này được thiết kế để cắt các tấm kim loại lớn và được sử dụng rộng rãi trong các ngành công nghiệp như đóng tàu, kết cấu thép và sản xuất ô tô. Máy cắt tấm plasma có thể cắt các tấm kim loại có nhiều độ dày khác nhau với tốc độ và độ chính xác cao, thể hiện ưu điểm của chúng trong sản xuất hiệu quả và tinh tế. - Máy cắt ống Plasma:

Những máy này được thiết kế chuyên dụng để cắt ống, đặc biệt là ống có đường kính lớn hoặc thành dày. Máy cắt ống plasma thường được sử dụng trong các ngành công nghiệp như xây dựng, năng lượng, dầu mỏ và khí đốt tự nhiên, nơi chúng cắt các ống, thiết bị và thành phần kết cấu không đều, mang lại năng suất sản xuất cao. - Robot cắt Plasma:

So với máy cắt plasma cầm tay truyền thống, robot cắt plasma cung cấp khả năng tự động hóa và độ chính xác cao. Chúng thường được sử dụng để cắt các bộ phận phức tạp, đặc biệt là trong các ngành công nghiệp như hàng không vũ trụ và sản xuất ô tô, cải thiện đáng kể hiệu quả sản xuất và độ chính xác cắt. - Máy cắt Plasma CNC:

Những máy cắt này sử dụng công nghệ CNC để kiểm soát chính xác đường cắt, khiến chúng phù hợp với sản xuất hàng loạt và cắt các hình dạng phức tạp. Máy cắt plasma CNC được sử dụng rộng rãi trong gia công kim loại tấm, ngành quảng cáo và sản xuất máy móc, cung cấp các giải pháp cắt hiệu quả và chính xác. - Máy cắt Plasma di động:

Những máy này lý tưởng cho các hoạt động tại chỗ, đặc biệt là để cắt các cấu trúc kim loại lớn hoặc phôi. Tính linh hoạt của chúng làm cho chúng được sử dụng rộng rãi trong các ngành công nghiệp như sửa chữa và xây dựng tàu.

4.0Câu hỏi thường gặp về cắt Plasma

4.1Sự khác biệt giữa cắt plasma và cắt oxy-nhiên liệu là gì?

Trong khi cả hai phương pháp đều được sử dụng để cắt kim loại, cắt plasma nhanh hơn, chính xác hơn và tạo ra ít nhiệt hơn, tạo ra vùng ảnh hưởng nhiệt nhỏ hơn. Cắt oxy-nhiên liệu tốt hơn cho các vật liệu dày hơn, trong khi cắt plasma lý tưởng cho nhiều độ dày khác nhau, từ tấm mỏng đến tấm dày.

4.2Xỉ là gì và làm thế nào để giảm thiểu nó?

Xỉ là vật liệu nóng chảy tích tụ ở mặt sau của phôi trong quá trình cắt. Xỉ là do các thông số cắt không chính xác, chẳng hạn như tốc độ, dòng điện và áp suất khí. Để giảm thiểu xỉ, hãy điều chỉnh tốc độ cắt, đảm bảo áp suất khí chính xác và tránh cắt quá chậm hoặc quá nhanh.

4.3Sự khác biệt giữa cắt kéo và cắt đứng là gì?

- Kéo cắt: Đầu mỏ hàn được kéo dọc theo bề mặt phôi và lý tưởng cho các ứng dụng dòng điện thấp (≤40A).

- Cắt đứng: Đầu mỏ hàn được giữ cách phôi 3-4 mm, phù hợp với độ chính xác cao hơn và cắt mịn hơn. Phương pháp này yêu cầu thiết bị bổ sung như thanh dẫn hướng đứng.

4.4Khoảng cách cắt lý tưởng giữa mỏ cắt và phôi là bao nhiêu?

Khoảng cách giữa vòi phun mỏ hàn và phôi, được gọi là khoảng cách đứng, ảnh hưởng đến chất lượng cắt. Đối với các hệ thống dòng điện thấp, vòi phun thường chạm vào vật liệu (cắt kéo), trong khi đối với các hệ thống dòng điện cao hơn, vòi phun vẫn giữ khoảng cách không đổi bằng cách sử dụng các thanh dẫn hướng hoặc hệ thống tự động như AVC (Kiểm soát điện áp hồ quang).

4.5Chiều rộng rãnh cắt là gì và nó ảnh hưởng thế nào đến vết cắt của tôi?

Chiều rộng rãnh cắt là khoảng hở còn lại trong vật liệu trong quá trình cắt. Nó có thể ảnh hưởng đến độ chính xác của sản phẩm cuối cùng, đặc biệt là đối với hình dạng phức tạp và cắt lỗ. Dòng điện lớn hơn và tốc độ cắt chậm hơn làm tăng chiều rộng rãnh cắt, do đó phải cân nhắc trong giai đoạn thiết kế để bù cho những thay đổi về kích thước.

4.6Vát mép là gì và khi nào nên sử dụng?

Vát mép là quá trình cắt cạnh của tấm kim loại hoặc ống theo một góc, thường là từ 15° đến 45°. Quá trình này thường được sử dụng trong khâu chuẩn bị hàn để đảm bảo độ xuyên thấu mối hàn và chất lượng mối nối thích hợp.