- 1.0Cắt nhôm thủ công: Hướng dẫn thực hành cơ bản

- 2.0Cắt nhôm không cần cưa: Giải pháp kỹ thuật không cần cưa

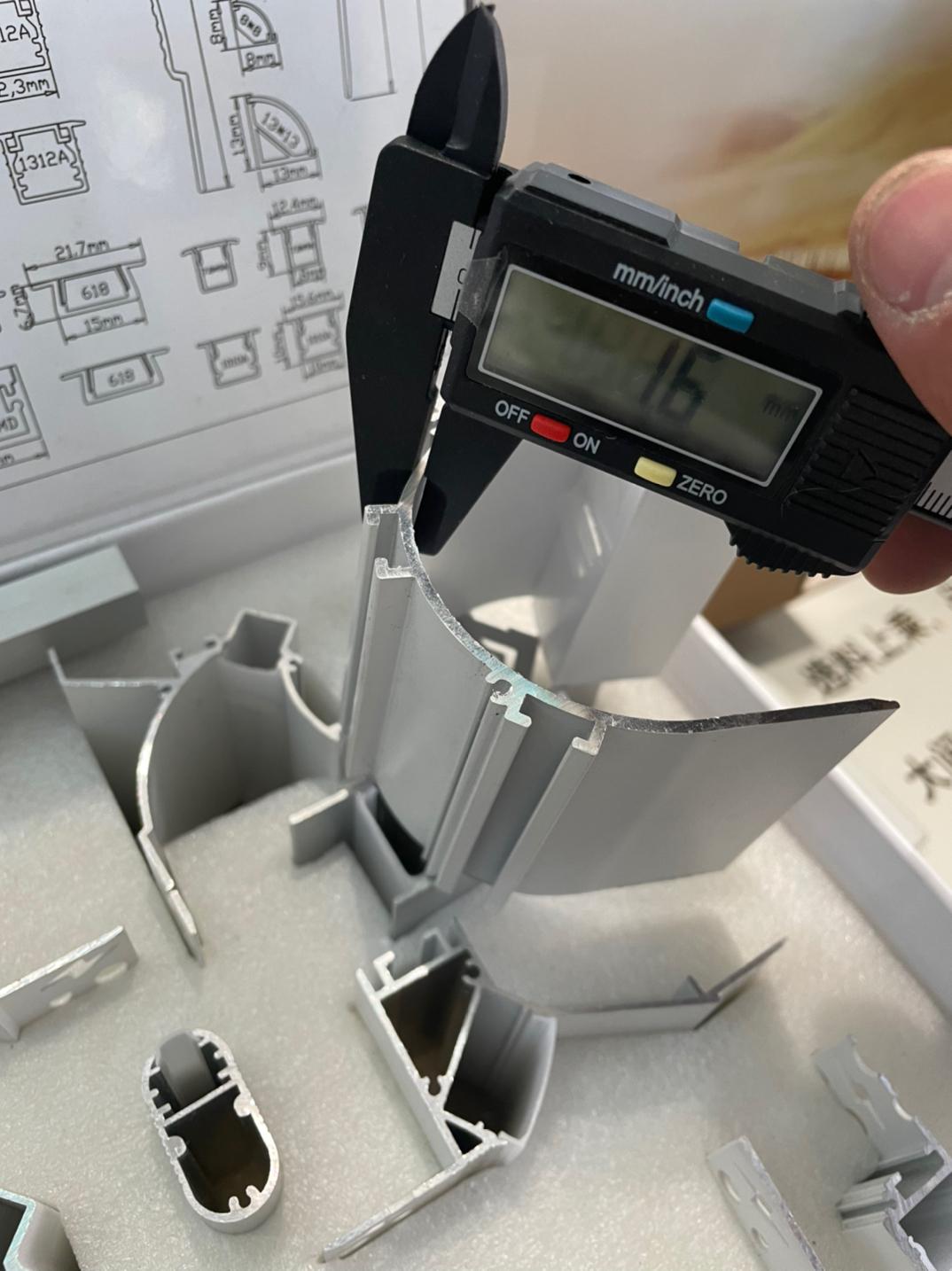

- 3.0Giải pháp cắt chính xác theo loại nhôm

- 4.0Cắt nhôm bằng cưa tròn: Chi tiết kỹ thuật

- 5.0Thiết bị cắt chuyên nghiệp: Phân loại và lựa chọn

- 6.0Tiêu chuẩn vận hành an toàn và điểm kiểm soát chất lượng

- 7.0Phần kết luận

Giới thiệu

Nhôm có đặc điểm là khối lượng riêng thấp, độ bền cao, khả năng chống ăn mòn và độ dẫn điện, dẫn nhiệt tuyệt vời. Nhôm được sử dụng rộng rãi trong xây dựng, hàng không vũ trụ, ô tô, điện tử và các ứng dụng gia dụng. Cắt gọt là công đoạn sơ bộ cốt lõi trong chế tạo nhôm, quyết định trực tiếp đến độ chính xác kích thước, chất lượng cạnh, hiệu quả sản xuất và chi phí. Bài viết này tập trung vào chủ đề "Cách cắt nhôm", phân tích hai phương pháp cơ bản: cắt thủ công và cắt không cần cưa.

1.0Cắt nhôm thủ công: Hướng dẫn thực hành cơ bản

Cắt thủ công không cần điện và có rào cản tiếp cận thấp. Phương pháp này phù hợp cho việc xử lý hàng loạt nhỏ, sửa chữa khẩn cấp tại chỗ hoặc trong các trường hợp thiếu thiết bị chuyên nghiệp. Mục tiêu cốt lõi là kiểm soát độ thẳng của đường cắt và giảm thiểu gờ.

1.1Lựa chọn và chuẩn bị dụng cụ

- Dụng cụ chính: Lưỡi cưa sắt thép tốc độ cao (HSS) răng mịn (18-24 TPI); lưỡi cưa đầu carbide là tùy chọn cho hợp kim nhôm cứng. Các dụng cụ bổ sung bao gồm ê tô (có hàm kẹp đệm cao su), thước dây (độ chính xác ≥1mm), bút đánh dấu, thước vuông/góc, giũa răng trung bình/mịn, và dung dịch cắt nhôm hoặc dầu hỏa.

- Bảo vệ an toàn: Đeo găng tay chống cắt, kính bảo hộ và quần áo lao động dài tay để tránh da tiếp xúc với vùng cắt.

- Cố định nhôm: Đặt nhôm vào ê tô sao cho đường cắt song song với hàm kẹp và kẹp với lực vừa phải. Đối với vật liệu dài, mảnh hơn 1m, hãy thêm các điểm đỡ để tránh uốn cong hoặc biến dạng.

1.2Các bước vận hành

- Đo lường và đánh dấu: Sử dụng thước dây để xác định kích thước (sai số ±0,5mm). Sử dụng thước vuông/thước góc để vạch đường thẳng 2-3 lần. Đối với vật liệu tròn hoặc không đều, hãy đảm bảo vạch dấu tạo thành một vòng khép kín.

- Định vị đường cắt: Giữ cưa sắt ở góc 45°-60° so với bề mặt cắt. Xoay nhẹ 3-5 lần để tạo rãnh dẫn hướng (rãnh cắt) và tránh lưỡi cưa bị xê dịch.

- Cắt đều: Giữ lưỡi dao nằm phẳng trên rãnh dẫn hướng. Tiến hành cắt với tốc độ 10-15 nhát/phút với lực vừa phải (tránh làm cong lưỡi dao). Thoa dung dịch cắt sau mỗi 3-5 nhát để giảm nhiệt và tránh bị kẹt lưỡi dao.

- Hoàn thiện đường cắt: Khi độ sâu cắt đạt 2/3, hãy giảm tốc độ và giảm lực ép. Đối với ống rỗng hoặc vật liệu thành mỏng, hãy đỡ vật cần cắt ngay trước khi hoàn thành và nhẹ nhàng bẻ gãy.

- Gọt bavia: Sử dụng giũa răng trung bình để gọt bavia theo một hướng, sau đó tinh chỉnh bằng giũa răng mịn. Mục tiêu là đạt độ nhám bề mặt Ra ≤ 6,3μm.

1.3Các tình huống áp dụng và biện pháp phòng ngừa

- Phạm vi ứng dụng: Tấm nhôm (độ dày ≤5mm), ống thành mỏng (đường kính ngoài ≤30mm), sắt góc nhôm (tiết diện ≤50mm) và thanh định hình (chiều dài ≤1m). Thích hợp gia công số lượng nhỏ (≤10 chiếc).

- Các biện pháp phòng ngừa:

- Không sử dụng lưỡi dao có răng thô (≤14 TPI)

- Tránh dùng lực quá mạnh để tránh gãy lưỡi dao

- Sử dụng bàn chải để làm sạch các mảnh nhôm (không bao giờ dùng tay trần)

- Đối với hợp kim nhôm cứng (dòng 7075), rút ngắn thời gian cắt đơn và tăng tần suất chất lỏng cắt

2.0Cắt nhôm không cần cưa: Giải pháp kỹ thuật không cần cưa

Cắt không cần cưa bao gồm phương pháp gia công bằng dụng cụ, laser, plasma, tia nước và cắt - phù hợp với nhiều tình huống, từ trường hợp khẩn cấp trong gia đình đến gia công chính xác trong công nghiệp.

2.1Bảng so sánh công nghệ cốt lõi

| Phương pháp cắt | Kịch bản áp dụng | Độ chính xác kích thước | Hiệu quả cắt | Chi phí thiết bị | Lợi thế cốt lõi | Điểm an toàn |

| Gia công dụng cụ | Độ dày ≤3mm tấm, ống thành mỏng, cắt mịn | ±0,2-0,5mm | Thấp (Thủ công) / Trung bình (Cơ học) | Thấp – Trung bình | Cắt mịn, không biến dạng nhiệt | Kiểm soát lực khi cạo thủ công; sử dụng chất làm mát khi cắt cơ học |

| Cắt Laser | Vật liệu 0,1-20mm (mọi loại), hình dạng phức tạp, sản xuất hàng loạt | ±0,05-0,1mm | Cao (10-20x thủ công) | Cao | Vùng ảnh hưởng nhiệt (HAZ) nhỏ, không tiếp xúc | Đeo kính an toàn laser; thông gió bụi nhôm |

| Cắt Plasma | Tấm ≥6mm, ống thành dày, công việc công nghiệp có độ chính xác thấp | ±0,5-1mm | Trung bình – Cao | Trung bình | Hiệu quả cho kho hàng dày, chi phí vừa phải | Tránh xa các chất dễ cháy; mặc đồ chống cháy và mặt nạ |

| Cắt tia nước | Tấm dày ≥10mm, hợp kim nhạy, hình dạng phức tạp có độ chính xác cao | ±0,05-0,1mm | Trung bình | Cao | Không biến dạng nhiệt, thân thiện với môi trường, không bụi | Bảo vệ ống áp suất cao; niêm phong kho chứa vật liệu mài mòn |

| Cắt | Tấm mỏng ≤1mm, lá kim loại, cắt theo lô thẳng | ±0,3-0,8mm | Cao (Cắt thẳng) | Thấp – Trung bình | Vận hành thuận tiện, chi phí thấp | Điều chỉnh khoảng hở của lưỡi dao để tránh vật liệu bị nhăn |

2.2Các thao tác chi tiết cho phương pháp không cần cưa

- Gia công dụng cụ:

- Thủ công: Sử dụng dụng cụ cạo cacbua chuyên dụng cho nhôm (loại bỏ ≤0,5mm mỗi lần, một chiều)

- Cơ khí: Sử dụng máy tiện/phay với các dụng cụ cacbua chuyên dụng cho nhôm (Góc nghiêng 15°-20°, Góc cắt 5°-8°)

- Cài đặt tốc độ: 100-300m/phút (nhôm mềm); giá trị thấp hơn (nhôm cứng)

- Luôn sử dụng chất lỏng cắt

- Cắt laser:

- Thiết bị: Máy cắt laser sợi quang (bước sóng 1064nm)

- Cài đặt công suất: 500-1000W (≤3mm); 1000-3000W (3-10mm); 3000-6000W (10-20mm)

- Tốc độ cắt: 2-15m/phút

- Tiêu điểm: 0,5-1mm dưới bề mặt

- Khí phụ trợ: Nitơ (áp suất 0,3-0,8MPa) để chống oxy hóa

- Cắt Plasma:

- Thiết bị: Máy cắt plasma khí hoặc máy cắt plasma nhôm chuyên dụng

- Khí: Argon hoặc hỗn hợp Argon-Hydrogen (8:2)

- Cài đặt dòng điện: 60-80A (6-10mm); 80-120A (10-20mm)

- Tốc độ cắt: 300-800mm/phút

- Khoảng cách vòi phun: 5-10mm

- Cắt bằng tia nước:

- Áp suất: 300-400MPa

- Mài mòn: Kích thước lưới 80-120

- Tốc độ cắt: 100-500mm/phút (chậm hơn đối với vật liệu dày hơn)

- Sau khi vận hành: Làm sạch nước thải và chất thải mài mòn; đảm bảo bảo vệ áp suất cao

- Cắt:

- Thủ công: Sử dụng kéo cắt thiếc (cắt các tấm rộng thành các phần ≤50mm)

- Cơ học: Điều chỉnh khe hở lưỡi dao (độ dày nhôm 5%-10%); đảm bảo kẹp chặt

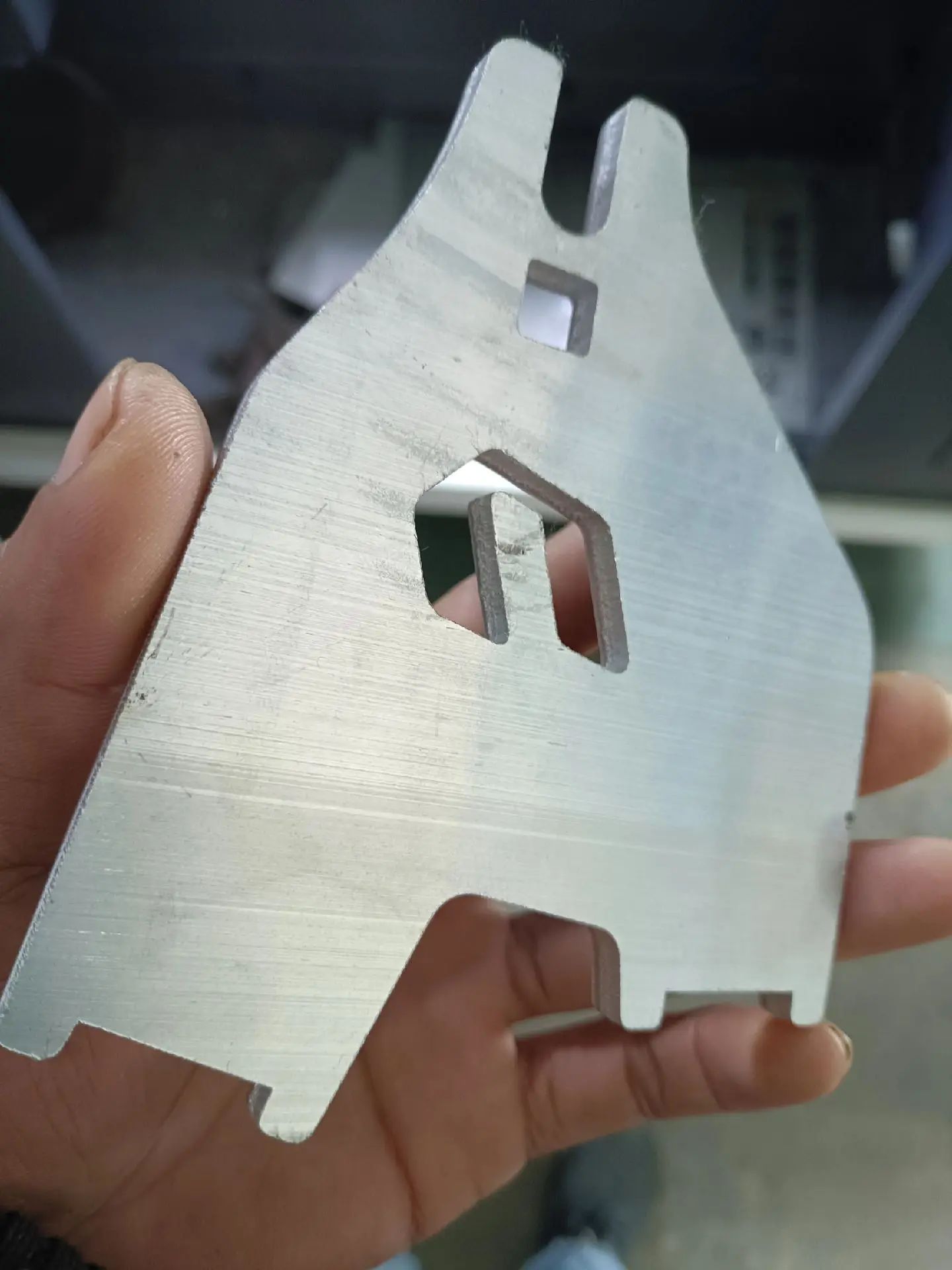

3.0Giải pháp cắt chính xác theo loại nhôm

3.1Bảng điều chỉnh cho các tình huống cắt nhôm khác nhau

| Loại nhôm | Thông số kỹ thuật | Phương pháp được đề xuất | Công cụ / Thiết bị cốt lõi | Điểm hoạt động quan trọng |

| Tấm nhôm | Mỏng (≤1mm) | Cắt thủ công, Cắt điện, Cắt laser | Kéo cắt thiếc, Laser sợi quang 500-1000W | Cắt: Ngăn ngừa uốn cong. Laser: Sử dụng Nitơ; chà nhám nhẹ các cạnh |

| Tấm nhôm | Trung bình (1-6mm) | Cưa tay, Cưa đĩa, Laser, Plasma | Cưa tay răng mịn, lưỡi cưa tròn bằng nhôm 60-80T | Cưa tay: Kẹp chặt. Cưa đĩa: Tốc độ 2000-3000 vòng/phút |

| Tấm nhôm | Dày (≥6mm) | Tia nước, Plasma, Laser công suất cao | Máy cắt tia nước, máy cắt Plasma, máy Laser 3000W+ | Tia nước: Thêm vật liệu mài mòn. Plasma: Duy trì tốc độ vòi phun đồng đều |

| Ống nhôm | Thành mỏng (≤2mm) | Cưa tay + Khối chữ V, Laser, Máy cắt ống | Cưa răng mịn, khối chữ V, Laser 1000-2000W | Đổ đầy ống bằng dăm gỗ; đảm bảo lưỡi dao vuông góc |

| Ống nhôm | Thành dày (≥2mm) | Cưa tay cacbua, Máy tiện, Cưa nguội | Cưa đầu cacbua, Máy tiện, Máy cắt ống chuyên dụng | Bẻ nhẹ trước khi cắt hoàn toàn để tránh bị sứt mẻ |

| Thanh nhôm định hình | Cửa sổ/Cửa ra vào/Công nghiệp | Cưa tay, Cưa tròn, Cưa xéo | Cưa răng mịn, Lưỡi nhôm, Cưa góc | Kẹp kẹp bọc cao su; sử dụng thanh dẫn hướng cho máy cưa tròn |

| Góc nhôm | Mỏng (≤5mm) | Cưa tay, cưa tròn | Cưa răng mịn, Cưa tròn có thể điều chỉnh góc | Hiệu chỉnh góc bằng thước vuông; sử dụng cưa tròn cho các lô |

| Góc nhôm | Dày (≥5mm) | Cưa đĩa, Plasma, Laser | Lưỡi cắt tròn bằng nhôm, máy cắt Plasma | Tăng cường làm mát để ngăn ngừa nứt nhiệt |

| Hợp kim nhôm | Mềm (6061/5052) | Cưa tay, Cưa đĩa, Laser, Gia công | Cưa răng mịn, Lưỡi nhôm, Laser | Tăng tốc độ cắt; sử dụng chất lỏng cắt để ngăn ngừa hiện tượng mài mòn |

| Hợp kim nhôm | Khó (7075/2024) | Máy cưa tròn Laser, Máy cắt tia nước, Máy cưa đĩa Carbide | Laser 3000W+, Tia nước, Lưỡi hợp kim cứng | Giảm tốc độ cắt; Lưu lượng chất làm mát ≥5L/phút |

3.2Kỹ thuật cắt chuyên biệt bổ sung

- Cắt định hình:

- Hiệu chỉnh góc (45°/90°) bằng thước đo góc

- Kẹp chặt để tránh phần rỗng bị nghiền nát

- Cấp công nghiệp: Sử dụng máy cắt nhôm chuyên dụng (sai số mối ghép góc 45° ≤±0,1°)

- Cắt hợp kim cứng:

- Kiểm tra các vết nứt nhỏ bằng kính lúp sau khi cắt

- Cắt laser: Tăng công suất, giảm tốc độ

- Không sử dụng lưỡi cưa sắt tiêu chuẩn

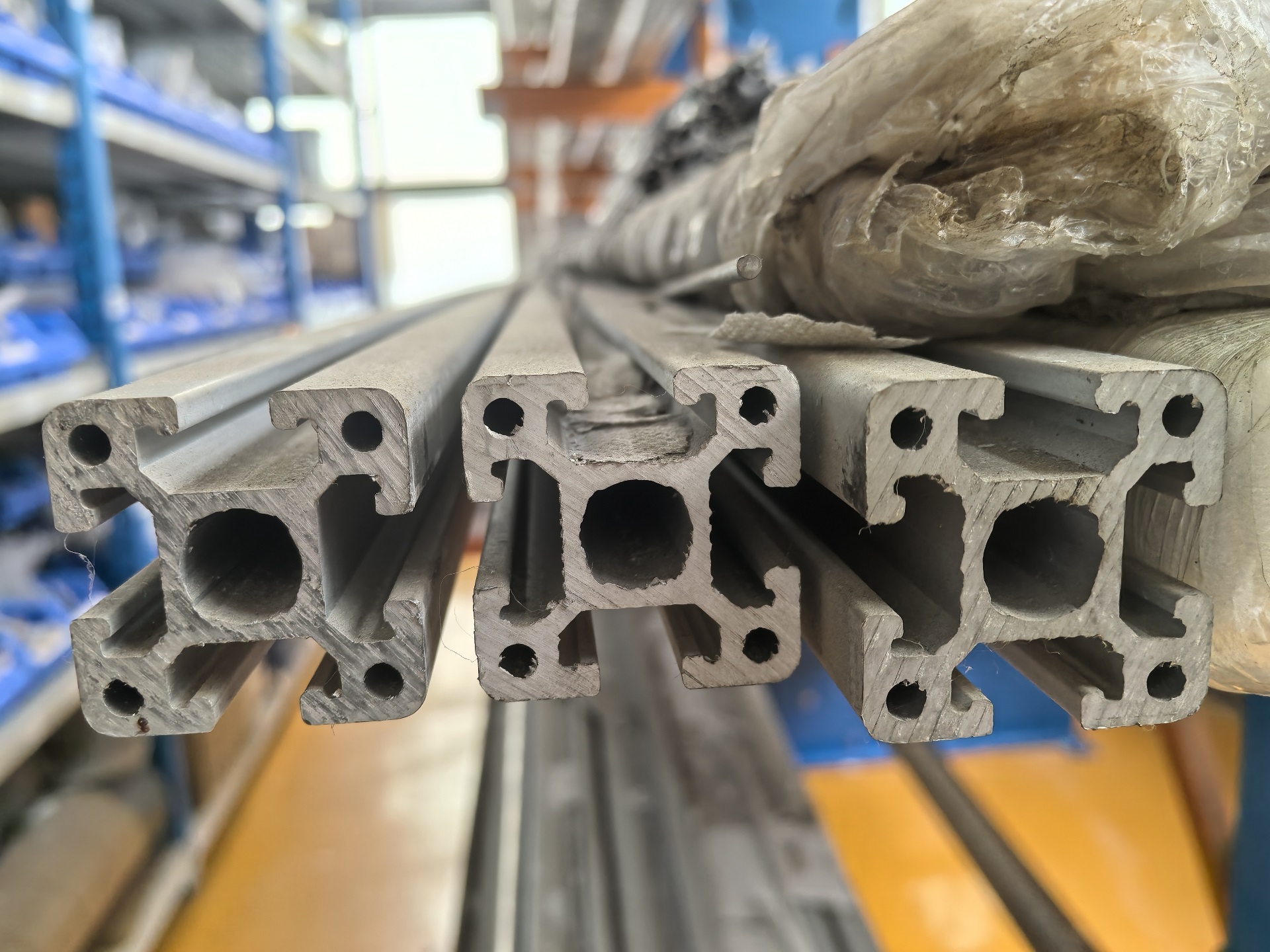

4.0Cắt nhôm bằng cưa tròn: Chi tiết kỹ thuật

Máy cưa đĩa lý tưởng cho việc cắt thẳng khối lượng trung bình. Thành công phụ thuộc vào lựa chọn lưỡi cưa, kiểm soát vòng tua máy (RPM) và hệ thống làm mát/bôi trơn.

4.1Các thông số cốt lõi để cắt bằng cưa tròn

| Loại nhôm / Độ dày | Lựa chọn lưỡi dao (Răng/Vật liệu) | Vòng/phút (vòng/phút) | Tốc độ nạp liệu (mm/phút) | Yêu cầu về chất làm mát | Kịch bản áp dụng |

| Tấm mỏng (1-3mm) | Lưỡi dao nhôm đầu cacbua 80T | 3000-3500 | 80-100 | Phun liên tục (ngăn ngừa trầy xước) | Cắt thẳng khối lượng trung bình |

| Tấm trung bình (3-6mm) | Lưỡi dao nhôm đầu cacbua 60-80T | 2500-3000 | 50-80 | Phun liên tục (lưỡi phun mát) | Xử lý khối lượng trung bình, xây dựng |

| Ống mỏng (≤2mm) | Lưỡi dao nhôm đầu cacbua 80T | 2500-3000 | 30-50 | Sử dụng thường xuyên với lượng nhỏ (tránh tích tụ) | Chế tạo cửa sổ/cửa ra vào |

| Hồ sơ (Tiết diện ≤80mm) | Lưỡi dao nhôm đầu cacbua 60-70T | 2000-2500 | 40-60 | Phun liên tục; làm sạch các vết nứt khoang | Khung kết cấu, kiến trúc |

| Hợp kim mềm (6061) | Lưỡi dao nhôm đầu cacbua 60-80T | 2500-3500 | 60-90 | Bôi trơn tiêu chuẩn (ngăn ngừa dính) | Gia công khối lượng trung bình chung |

| Hợp kim cứng (7075) | 70-80T / Lưỡi cacbua phủ | 1500-2000 | 30-50 | Phun lưu lượng cao (làm mát mạnh) | Gia công chi tiết chính xác |

4.2Các bước vận hành

- Thiết lập thông số: Chọn lưỡi dao, vòng tua máy (RPM) và tốc độ cấp liệu cho mỗi bàn cắt. Sử dụng vòng tua máy cao hơn cho nhôm mềm; vòng tua máy thấp hơn cho hợp kim cứng/vật liệu dày.

- Cố định: Kẹp chặt nhôm vào bàn làm việc. Căn chỉnh đường cắt với ray dẫn hướng. Thêm giá đỡ cho vật liệu dài/mảnh.

- Vận hành cắt: Khởi động máy cưa và đợi đến khi đạt tốc độ tối đa trước khi tiến hành. Tiến hành cắt đều đặn trong khi liên tục phun dung dịch cắt. Tránh vận hành không tải ở tốc độ cao trong thời gian dài.

- Hậu xử lý: Đợi lưỡi dao dừng hẳn trước khi loại bỏ vật liệu. Dùng giũa để loại bỏ bavia và làm sạch các mảnh vụn trên răng lưỡi dao.

4.3Các biện pháp phòng ngừa

- Bảo dưỡng lưỡi dao: Kiểm tra thường xuyên; thay thế nếu bị mòn hoặc sứt mẻ.

- Khả năng tương thích của dụng cụ: Không bao giờ sử dụng lưỡi cắt gỗ cho nhôm.

- Bảo dưỡng chất lỏng: Thay chất lỏng cắt thường xuyên để duy trì hiệu quả.

5.0Thiết bị cắt chuyên nghiệp: Phân loại và lựa chọn

Máy cắt nhôm được phân loại theo mức độ tự động hóa và nguyên lý cắt, được thiết kế để xử lý quy mô lớn, độ chính xác cao.

5.1Phân loại theo mức độ tự động hóa

Máy cắt nhôm thủ công

- Cấu trúc lõi: Khung gang + ê tô thủ công + lưỡi cacbua (300-400mm) + vòi phun làm mát đơn giản

- Thông số chính: Góc cắt 0°-45° (dung sai ≤±0.2°), độ chính xác kích thước ±0.1-0.3mm, phù hợp với tấm ≤10mm / ống ≤80mm

- Các tình huống áp dụng: Lô nhỏ (≤50 chiếc/lô), đơn đặt hàng tùy chỉnh, lắp đặt tại chỗ

- Ưu điểm: Cấu trúc đơn giản, diện tích nhỏ, đầu tư thấp, dễ bảo trì

Máy cắt nhôm bán tự động

- Cấu trúc lõi: Kẹp khí nén/thủy lực + thanh ray nạp liệu tự động + hệ thống làm mát tuần hoàn

- Thông số chính: Dung sai góc ≤±0,15°, độ chính xác kích thước ±0,08-0,2mm, hiệu suất 30-80 sản phẩm/giờ

- Các tình huống áp dụng: Lô trung bình (50-300 chiếc/lô), xử lý hồ sơ tiêu chuẩn (khung cửa/cửa sổ, ống)

- Ưu điểm: Tăng hiệu suất gấp 2-3 lần, độ chính xác ổn định, giảm cường độ lao động

Máy cắt nhôm hoàn toàn tự động

- Cấu trúc lõi: Hệ thống điều khiển PLC + cấp liệu servo + tự động nạp/dỡ + thu gom rác thải

- Thông số chính: Dung sai góc ≤±0,1°, độ chính xác kích thước ±0,05-0,1mm, hiệu suất 100-300 sản phẩm/giờ

- Các tình huống áp dụng: Lô hàng lớn (≥300 chiếc/lô), các bộ phận chính xác (linh kiện ô tô, thanh dọc tường rèm)

- Ưu điểm: Hoạt động liên tục 24 giờ, độ chính xác cao, tương thích sản xuất linh hoạt

5.2Khuyến nghị lựa chọn cốt lõi

- Những cân nhắc về bảo trì:

- Kiểm tra thường xuyên lưỡi dao, vòi phun và đầu cắt để phát hiện tình trạng mòn hoặc hư hỏng

- Thay thế chất lỏng cắt và bộ lọc theo khuyến nghị của nhà sản xuất (thường là 3-6 tháng một lần đối với mục đích sử dụng trong công nghiệp)

- Hiệu chỉnh độ chính xác của ray dẫn hướng theo quý để duy trì độ chính xác về kích thước

- Vệ sinh hệ thống thu thập chip hàng tuần để tránh kẹt thiết bị

6.0Tiêu chuẩn vận hành an toàn và điểm kiểm soát chất lượng

6.1Tiêu chuẩn vận hành an toàn

- Thiết bị bảo vệ bắt buộc:

- Tất cả các thao tác: Găng tay chống cắt + kính bảo hộ

- Cắt laser/plasma: Kính bảo hộ/mặt nạ chuyên dụng tương thích với bước sóng

- Môi trường nhiều bụi (laser/plasma): Khẩu trang chống bụi N95+

- Cắt plasma: Quần áo bảo hộ chống cháy + găng tay chịu nhiệt

- Kiểm tra dụng cụ trước khi vận hành:

- Lưỡi cưa sắt: Kiểm tra độ chặt và không có vết nứt

- Cưa đĩa: Kiểm tra độ an toàn khi lắp lưỡi cưa và chức năng bảo vệ

- Thiết bị điện: Kiểm tra hệ thống dây điện, hệ thống làm mát và nút dừng khẩn cấp

- Chất lỏng cắt: Đảm bảo mức chất lỏng thích hợp và khả năng tương thích với nhôm

- Yêu cầu về môi trường làm việc:

- Duy trì thông gió (đặc biệt quan trọng khi cắt bằng laser/plasma để loại bỏ bụi và khói nhôm)

- Giữ cho khu vực làm việc khô ráo, không có dầu, mảnh vụn và vật liệu dễ cháy

- Trang bị bình chữa cháy bột khô cho các trạm làm việc laser/plasma (Loại D cho đám cháy kim loại)

- Đánh dấu các khu vực an toàn xung quanh thiết bị đang hoạt động (bán kính tối thiểu 1,5m)

- Các lệnh cấm hoạt động:

- Không được cắt nếu không có đồ bảo hộ đầy đủ

- Không xử lý các phôi không được kẹp chặt hoặc không ổn định

- Không chạm vào lưỡi dao đang quay, đầu cắt hoặc phôi nóng trong/ngay sau khi cắt

- Không được phép vận hành thiết bị chuyên nghiệp khi chưa được cấp phép (chỉ những nhân viên được đào tạo mới được phép)

- Không sửa đổi các biện pháp bảo vệ an toàn hoặc hệ thống dừng khẩn cấp

6.2Điểm kiểm soát chất lượng

- Đảm bảo độ chính xác về kích thước:

- Hiệu chuẩn các công cụ đo lường (thước dây, thước cặp, thước đo góc) trước mỗi ca làm việc

- Tiến hành kiểm tra lấy mẫu sau mỗi 10 sản phẩm để xử lý theo lô (kiểm tra 100% đối với các chi tiết có độ chính xác cao)

- Tiêu chuẩn dung sai:

- Cắt thủ công: ≤±0.5mm

- Thiết bị bán tự động: ≤±0.2mm

- Cắt hoàn toàn tự động/chính xác (laser/tia nước): ≤±0,1mm

- Tiêu chuẩn chất lượng cắt:

- Kiểm tra bằng mắt: Các cạnh cắt phải thẳng đứng (dung sai độ vuông góc ≤0,1mm/m) và không có gờ, sứt mẻ hoặc xơ rõ ràng

- Yêu cầu về bề mặt: Không có vết xước, vết lõm hoặc vết áp lực trên bề mặt nhôm

- Tính toàn vẹn về cấu trúc: Không có vết nứt nhỏ (đặc biệt quan trọng đối với hợp kim cứng như 7075)

- Yêu cầu xử lý hậu kỳ:

- Loại bỏ gờ ngay sau khi cắt (sử dụng giũa, dụng cụ loại bỏ gờ hoặc miếng mài mòn)

- Đối với các bộ phận sẵn sàng hàn: Loại bỏ lớp oxit khỏi các cạnh cắt (giấy nhám hoặc bàn chải sắt)

- Làm sạch tất cả các phôi để loại bỏ cặn chất lỏng cắt và các mảnh nhôm

- Bảo vệ vật liệu:

- Tránh tiếp xúc lâu với môi trường ẩm ướt (nhôm bị oxy hóa nhanh chóng)

- Bọc các linh kiện chính xác bằng màng bảo vệ để tránh trầy xước trong quá trình lưu trữ/vận chuyển

- Tách riêng các bộ phận hoàn thiện khỏi nguyên liệu thô để ngăn ngừa nhiễm bẩn

7.0Phần kết luận

Các bảng và thông số kỹ thuật được cung cấp trong hướng dẫn này đóng vai trò là công cụ tham khảo nhanh để kết hợp phương pháp cắt với các loại nhôm, độ dày và yêu cầu sản xuất cụ thể. Bằng cách kết hợp thiết bị phù hợp, kỹ thuật phù hợp và các quy trình an toàn/chất lượng nghiêm ngặt, các nhà chế tạo có thể đạt được kết quả cắt tối ưu—tối đa hóa hiệu quả, giảm thiểu lãng phí và đảm bảo tính toàn vẹn của phôi gia công.

Khi công nghệ phát triển, quy trình cắt nhôm tiếp tục hướng đến độ chính xác cao hơn, tự động hóa mạnh mẽ hơn và thân thiện với môi trường hơn (ví dụ: cắt laser ít chất thải, dung dịch cắt phân hủy sinh học). Việc áp dụng các thiết bị chuyên dụng, chuyên dụng cho từng ứng dụng sẽ vẫn là động lực chính thúc đẩy năng suất và chất lượng trong chế tạo nhôm trên khắp các ngành công nghiệp.