- 1.0Máy dập là gì?

- 2.0Các loại khung: Khung chữ C so với Máy ép thẳng

- 3.0Máy ép cơ khí: Hệ thống vận hành và truyền động

- 4.0Máy ép thủy lực: Tính linh hoạt và kiểm soát lực

- 5.0Chọn báo chí phù hợp

- 6.0Lợi ích của việc xử lý cuộn dây

- 7.0Cơ chế nạp liệu báo chí

- 8.0Xử lý phế liệu

- 9.0Ứng dụng của máy dập trong nhiều ngành công nghiệp

- 10.0Phần kết luận

- 11.0Những câu hỏi thường gặp (FAQ)

Máy dập là cốt lõi của ngành chế tạo kim loại tấm hiện đại, biến vật liệu phẳng thành sản phẩm cuối cùng với độ chính xác, hiệu quả và giảm thiểu chất thải. Hướng dẫn toàn diện này khám phá các loại máy dập chính, các thành phần cốt lõi, cơ cấu truyền động, tiêu chí lựa chọn máy dập và hệ thống xử lý cuộn hiện đại.

1.0Máy dập là gì?

Máy dập sử dụng lực của một thanh đẩy (hoặc thanh trượt) chuyển động để truyền tải trọng đến các dụng cụ cụ thể nhằm định hình sản phẩm. Quá trình này thường tạo ra rất ít hoặc không có phế liệu và yêu cầu sự can thiệp tối thiểu của người vận hành. Máy dập có nhiều kích cỡ và loại khác nhau, tùy thuộc vào độ phức tạp, hình dạng và quy mô sản xuất của chi tiết.

Lực chuyển động của nhấn được vận hành bằng cơ khí hoặc thủy lực. Các khuôn dập đơn giản, một chiều có thể được thực hiện bằng máy ép để bàn nhỏ gọn, tạo ra năng suất chỉ năm tấn. Ngược lại, các chi tiết lớn, phức tạp đòi hỏi máy ép có công suất lên đến hàng nghìn tấn. Tốc độ ép thay đổi đáng kể, từ 10 đến 18 nhịp/phút cho các ứng dụng tiêu chuẩn đến 1.800 nhịp/phút trong các hệ thống tốc độ cao.

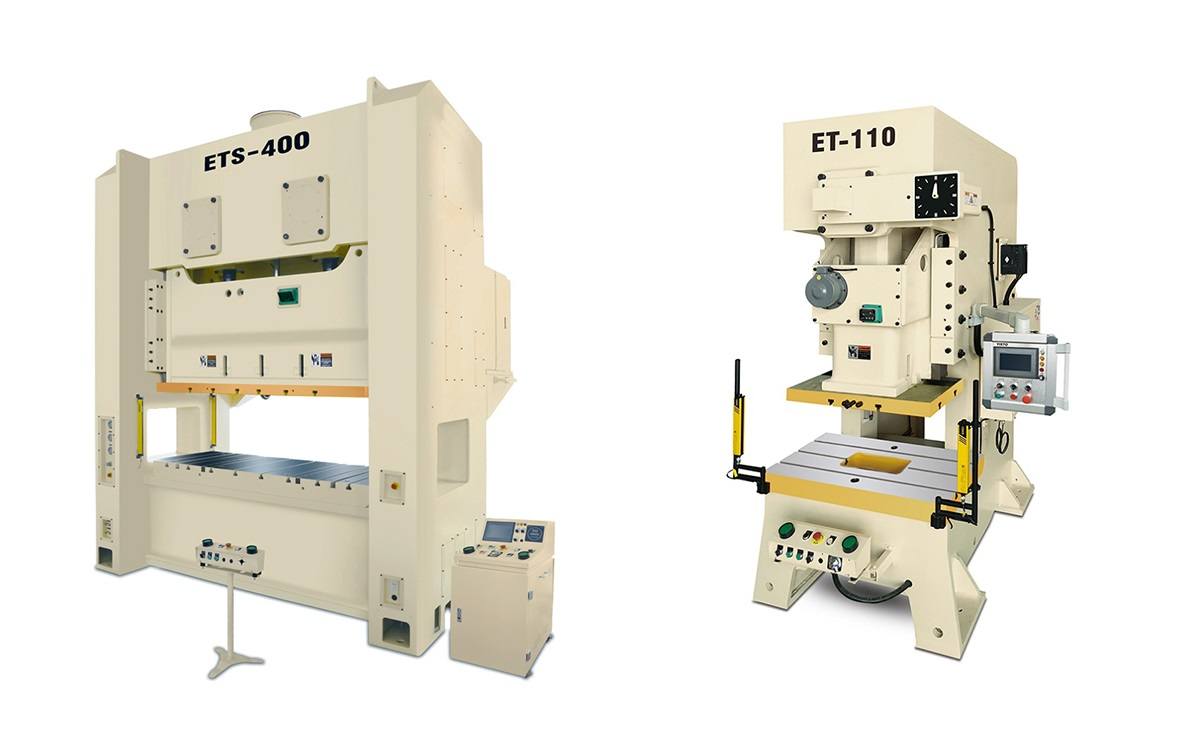

2.0Các loại khung: Khung chữ C so với Máy ép thẳng

Cả máy ép thủy lực và máy ép cơ khí đều được phân loại theo loại khung mà các bộ phận chuyển động được gắn vào. Hai loại khung máy ép phổ biến nhất là:

2.1Máy ép khung chữ C (Gap-Frame)

Các Máy ép khung chữ “C” cho phép dễ dàng tiếp cận ba mặt của khu vực khuôn, chiếm ít diện tích sàn hơn và thường tiết kiệm chi phí hơn, đặc biệt là trong phạm vi từ 35 đến 60 tấn. Tuy nhiên, do khung mở, khung chữ C dễ bị lệch góc khi kết cấu bị biến dạng dưới tải trọng. Mặc dù không phải lúc nào cũng gây ra vấn đề, nhưng điều này có thể đòi hỏi khung nặng hơn (và tốn kém hơn) cho một số ứng dụng nhất định.

Một biến thể phổ biến là Đẩy lưng mở nghiêng (OBI), nghiêng khung về phía sau để dễ dàng đẩy các bộ phận hoặc phế liệu ra ngoài. Ngoài ra, Máy ép cố định mở lưng (OBS) được sử dụng rộng rãi hơn và thải bỏ các bộ phận hoặc phế liệu bằng cách sử dụng luồng khí định thời, thiết bị cơ khí hoặc băng tải.

2.2Straightside Press

Máy ép thẳng Các cột hoặc thanh đứng thẳng đứng giúp loại bỏ độ lệch góc. Chúng mang lại tuổi thọ khuôn và độ chính xác cao cho chi tiết.

Bốn thành phần chính của máy ép thẳng bao gồm:

- Vương miện: Hỗ trợ động cơ, bánh đà và cơ cấu truyền động

- Cột: Hỗ trợ vương miện và bao gồm các miếng đệm để căn chỉnh và hướng dẫn

- Giường: Phục vụ như là nền tảng cấu trúc

- Tăng cường: Được lắp trên giường để hỗ trợ và gia cố bộ khuôn

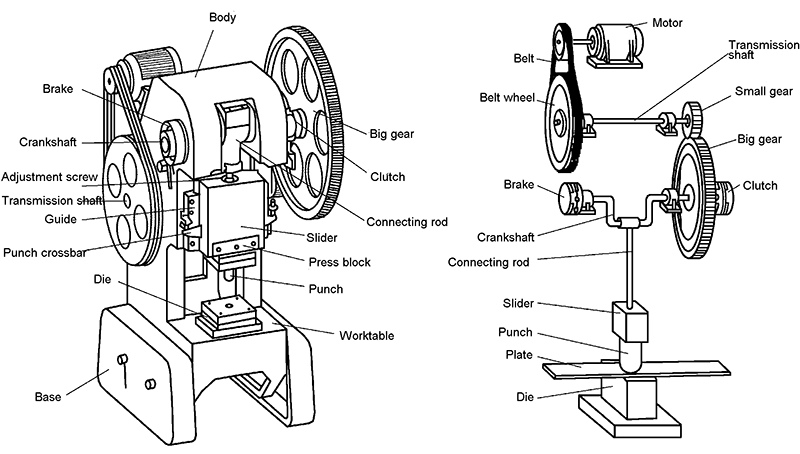

3.0Máy ép cơ khí: Hệ thống vận hành và truyền động

Máy ép cơ hoạt động bằng cách sử dụng động cơ điện làm quay bánh đà. Bánh đà quay quanh trục khuỷu cho đến khi được khớp ly hợp, truyền năng lượng qua hệ thống truyền động đến thanh trượt hoặc thanh đẩy.

3.1Các thành phần chính:

- Bộ ly hợp: Truyền năng lượng bánh đà đến trục khuỷu

- Hệ thống phanh: Giữ cho ram ở đúng vị trí khi nhả ra

3.2Sức chứa lực

Sức chịu lực là trọng tải tác dụng ở khoảng cách xác định từ đáy của hành trình, chịu ảnh hưởng của:

- Tốc độ bánh đà

- Khả năng mô-men xoắn của hệ thống truyền động

Ghi chú: Tỷ số truyền trong máy ép bánh răng không làm tăng lực nhưng giúp tối ưu hóa tốc độ bánh đà để tăng khả năng mô-men xoắn.

3.3Máy ép cơ tốc độ cao

Máy ép có khả năng đạt 300 lần dập mỗi phút hoặc cao hơn được coi là máy ép tốc độ cao. Đối với sản xuất quy mô nhỏ, số lượng lớn, tốc độ có thể đạt tới 1400 nhịp/phút.

3.4Biến thể hệ thống truyền động

Có ba cách sắp xếp hệ thống truyền động cơ học chính:

3.5Hệ thống truyền động trực tiếp

- Động cơ truyền động làm quay bánh đà trực tiếp thông qua hệ thống dây đai.

- Cung cấp tốc độ cao nhất, giảm thiểu mất mát năng lượng, Và bảo trì dễ dàng.

- Nhược điểm: Phải hoạt động ở tốc độ tối đa để đạt được lực tạo hình tối đa và có thể gây ra hiện tượng lệch góc do mô-men xoắn ở một đầu trục khuỷu.

3.6Hệ thống truyền động bánh răng

- Bao gồm bánh răng đơn hoặc đôi sự giảm giá Và bộ truyền động bánh răng lệch tâm.

- Xử lý tình trạng lệch góc.

- Cung cấp sức mạnh lớn hơn cho tạo thành các bộ phận lớn hoặc kéo sâu.

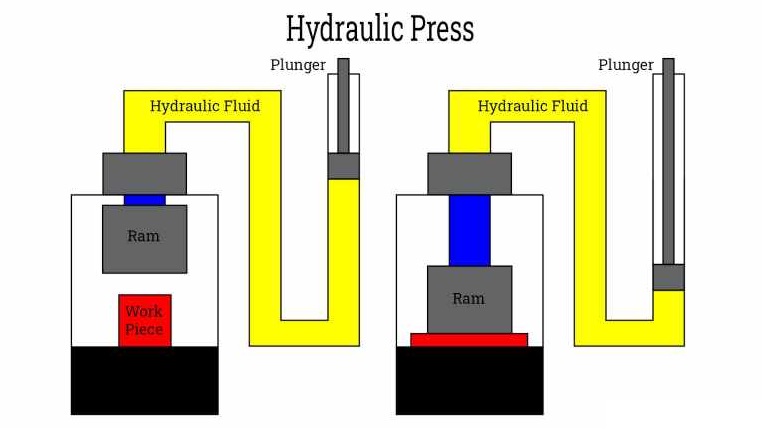

4.0Máy ép thủy lực: Tính linh hoạt và kiểm soát lực

Mặc dù máy ép cơ khí chiếm ưu thế trên thị trường, máy ép thủy lực đang ngày càng phổ biến vì tính linh hoạt của chúng.

4.1Ưu điểm của máy ép thủy lực:

- Có sẵn toàn bộ trọng tải ở bất kỳ vị trí đột quỵ nào.

- Lý tưởng cho sâu vẽ đòi hỏi phải dùng lực ở giai đoạn đầu của cú đánh.

- Có thể điều chỉnh đột quỵ cải thiện khoảng cách giữa các chu kỳ.

- Cài đặt trước áp lực phù hợp với nhiều chiều cao khuôn và độ dày vật liệu khác nhau.

Máy ép thủy lực cho phép kiểm soát tốt hơn, khiến chúng phù hợp với các ứng dụng liên quan đến các bộ phận lớn hoặc không đều.

5.0Chọn báo chí phù hợp

Không có máy ép nào đáp ứng được mọi nhu cầu ứng dụng. Việc lựa chọn máy ép đòi hỏi phải cân nhắc giữa hiệu suất, chi phí và nhu cầu vận hành.

5.1Các yếu tố lựa chọn chính:

- Kích thước báo chí

- Sức chứa lực

- Khả năng cung cấp năng lượng

- Tốc độ và nhịp độ đánh

5.2Những cân nhắc bổ sung:

- Kích thước và độ phức tạp của phôi

- Số lượng hoạt động dập

- Khối lượng sản xuất và tốc độ chu kỳ

- Dung sai yêu cầu và bề mặt hoàn thiện

- Tổng chi phí hệ thống (bao gồm tự động hóa và kiểm soát)

Khi các hoạt động trở nên tự động hơn, Điều khiển CNC Và hệ thống trạng thái rắn ngày càng trở nên thiết yếu. Tương tự, hệ thống cấp liệu phải phù hợp với tốc độ và công suất của máy ép để duy trì năng suất.

6.0Lợi ích của việc xử lý cuộn dây

Các hoạt động dập khối lượng lớn ngày càng phụ thuộc vào cuộn dây nạp liệu để tối đa hóa năng suất. Hiện đại hệ thống cấp liệu cuộn cung cấp vật liệu liên tục, giảm thiểu việc xử lý thủ công và giảm thiểu diện tích sàn cũng như nhu cầu lao động, khiến chúng trở nên lý tưởng cho các dây chuyền ép tự động.

Một giải pháp đặc biệt hiệu quả là Hệ thống duỗi và nạp tóc 3 trong 1 Decoiler, tích hợp tháo cuộn, nắn thẳng và nạp liệu vào một thiết bị nhỏ gọn duy nhất. Thiết kế này giúp đơn giản hóa việc lắp đặt dây chuyền, rút ngắn thời gian thay đổi cuộn dây và đảm bảo hoạt động đồng bộ với máy dập.

6.1Chức năng của dây chuyền xử lý cuộn dây

Một hệ thống xử lý cuộn dây hoàn chỉnh thường bao gồm:

- Tháo cuộn tấm kim loại từ cuộn

- Làm thẳng/san phẳng để loại bỏ độ cong của cuộn dây

- Cho ăn vào báo chí

- Xử lý phế liệu để quản lý chất thải

Để thực hiện các chức năng này, nhiều cấu hình thiết bị khác nhau được sử dụng:

- Cuộn trả thưởng đỡ và tháo cuộn dây kim loại.

- Giá đỡ cuộn phù hợp để xử lý các vật liệu dày hơn hoặc ít nhạy cảm với bề mặt hoàn thiện.

- Máy duỗi thẳng hoặc máy san phẳng sử dụng con lăn có thể điều chỉnh để loại bỏ độ cong, đảm bảo tấm phẳng đi vào khuôn.

Trong nhiều dây chuyền dập tiên tiến, một Máy duỗi và nạp tóc 3 trong 1 Decoiler thay thế các máy riêng lẻ, mang đến giải pháp tiết kiệm không gian và đồng bộ hóa hoàn toàn. Các hệ thống tất cả trong một này cải thiện độ chính xác của quá trình cấp liệu và giảm sai lệch, đặc biệt hữu ích trong các ứng dụng tốc độ cao hoặc chính xác.

Chi tiết thiết bị:

- Trả hết cuộn dây hỗ trợ và tháo cuộn kim loại.

- Xôn xao cái nôi được sử dụng cho các vật liệu dày hơn hoặc không nhạy cảm với lớp hoàn thiện.

- Máy duỗi tóc hoặc người san phẳng độ cong chính xác thông qua các con lăn có thể điều chỉnh, đảm bảo vật liệu phẳng đi vào khuôn.

7.0Cơ chế nạp liệu báo chí

Hệ thống cho ăn tự động giúp giảm nhân công và tăng hiệu quả. Các loại hệ thống bao gồm:

7.1Nguồn cấp dữ liệu slide

Bộ kẹp di chuyển cuộn dây theo một khoảng cách nhất định, thả ra và quay lại để thực hiện chu kỳ tiếp theo.

7.2Cuộn nạp liệu

- Hệ thống phổ biến nhất.

- Các con lăn ngược chiều được truyền động không liên tục sẽ đưa vật liệu vào.

- Cho phép cuộn dây dừng lại trong quá trình nhấn.

- Thường được cung cấp năng lượng bằng khí nén hoặc thủy lực.

7.3Nguồn cấp Servo (Điều khiển kỹ thuật số)

Con lăn được cấp nguồn độc lập cho phép:

- Cho ăn lắc lư

- Đường ngoằn ngoèo các mẫu

- Nguồn cấp dao động

- Nguồn cấp dữ liệu đưa đón

Hệ thống điều khiển bằng servo cung cấp kiểm soát chính xác, tăng số lần đánh mỗi phút và giảm phế liệu.

8.0Xử lý phế liệu

Tất cả các dây chuyền dập cuộn đều tạo ra một lượng phế liệu nhất định. Có thể xử lý vấn đề này theo hai cách:

- Phế liệu tích hợp sự phóng ra thông qua khuôn dập

- Hệ thống phế liệu bên ngoài, được kích hoạt bằng lực ép hoặc được cấp nguồn độc lập

9.0Ứng dụng của máy dập trong nhiều ngành công nghiệp

Máy dập là thiết bị không thể thiếu trong nhiều ngành công nghiệp do tính linh hoạt, tốc độ và khả năng sản xuất các bộ phận có độ chính xác cao ở quy mô lớn.

- Ngành công nghiệp ô tô: Có lẽ là ngành tiêu thụ công nghệ dập lớn nhất, ngành ô tô sử dụng máy ép để sản xuất các tấm thân xe, giá đỡ, chi tiết gia cố và các bộ phận khung gầm. Máy ép cơ học tốc độ cao thường được sử dụng để sản xuất các bộ phận có hình dạng và độ hoàn thiện đồng nhất.

- Sản xuất thiết bị gia dụng: Trong lĩnh vực thiết bị gia dụng, máy dập tạo ra vỏ bọc, bảng điều khiển, khung đỡ và cụm lắp ráp bên trong cho tủ lạnh, lò nướng, máy giặt, v.v. Khả năng xử lý các tấm khổ lớn là rất quan trọng trong ứng dụng này.

- Linh kiện điện tử và điện: Máy dập chính xác tạo thành các đầu nối, đầu nối, linh kiện che chắn và tấm tiếp xúc được sử dụng trong bảng mạch và cụm lắp ráp. Máy dập tốc độ cao được ưa chuộng vì khả năng sản xuất các chi tiết nhỏ, tinh xảo với số lượng lớn.

- Hàng không vũ trụ và Quốc phòng:Các thành phần máy bay, phần gia cố kết cấu và giá đỡ tùy chỉnh thường được tạo hình bằng máy ép thẳng hoặc máy ép thủy lực có độ chính xác và lực cao hơn trên các hành trình dài hơn.

- Xây dựng và HVAC: Máy dập tạo hình các thành phần ống gió, giá đỡ, tấm ốp và các cấu hình kiến trúc. Dây chuyền cấp liệu tự động đảm bảo sản lượng đồng đều trong các ngành công nghiệp này với độ dày vật liệu khác nhau.

10.0Phần kết luận

Máy dập là những máy móc đa dạng, hiệu suất cao, thiết yếu cho sản xuất hiện đại. Việc lựa chọn giữa hệ thống cơ khí và thủy lực, lựa chọn loại khung phù hợp và triển khai hệ thống cấp phôi tiên tiến đều đóng vai trò quan trọng trong năng suất và chất lượng sản phẩm. Khi tự động hóa và điều khiển kỹ thuật số phát triển, khả năng dập cũng sẽ phát triển theo - mở ra các quy trình dập nhanh hơn, linh hoạt hơn và tiết kiệm chi phí hơn trong nhiều ngành công nghiệp.

11.0Những câu hỏi thường gặp (FAQ)

Sự khác biệt giữa máy ép cơ khí và máy ép thủy lực là gì?

Máy ép cơ học nhanh hơn và lý tưởng cho việc dập tốc độ cao, trong khi máy ép thủy lực cung cấp lực mạnh nhất trong suốt quá trình dập và phù hợp hơn cho việc dập sâu và tạo hình dạng phức tạp.

Làm thế nào để tôi lựa chọn giữa máy ép khung chữ C và máy ép thẳng?

Máy ép khung chữ C nhỏ gọn và tiết kiệm hơn nhưng có thể bị biến dạng khi chịu tải nặng. Máy ép cạnh thẳng mang lại độ chính xác cao hơn và hỗ trợ tốt hơn cho các hoạt động lớn hoặc lực mạnh.

Máy dập có thể làm việc với những vật liệu nào?

Vật liệu phổ biến bao gồm thép mềm, thép không gỉ, nhôm, đồng và kim loại phủ. Độ dày vật liệu, độ bền kéo và đặc tính tạo hình phải phù hợp với loại máy ép phù hợp.

Tại sao việc cấp liệu bằng cuộn lại được ưa chuộng hơn việc cấp liệu bằng tay?

Hệ thống cấp liệu dạng cuộn đảm bảo sản xuất không bị gián đoạn, giảm thời gian xử lý, cải thiện độ an toàn và cho phép tốc độ cao hơn, đặc biệt quan trọng trong các hoạt động khối lượng lớn.

Máy ép có thể tự động hóa được không?

Có, hầu hết các máy dập hiện đại đều có thể tự động hóa hoàn toàn với bộ cấp liệu servo, bộ xử lý chi tiết bằng rô-bốt, bộ thay khuôn và bộ điều khiển máy dập dựa trên CNC.

Tài liệu tham khảo

https://pavithrasprings.com/press-components.html

https://www.iqsdirectory.com/articles/hydraulic-press.html