1.0Giới thiệu về quy trình uốn ống thép không gỉ

1.1Đặc điểm vật liệu thép không gỉ và khả năng uốn cong

Thép không gỉ là vật liệu quan trọng trong sản xuất công nghiệp do có độ bền cao, khả năng chống ăn mòn và độ dẻo tuyệt vời.

Cứng nhưng có thể định hình:Với quy trình phù hợp, thép không gỉ có thể uốn thành các hình dạng phức tạp, phù hợp để làm nguyên mẫu tùy chỉnh và các thành phần chính xác.

Ưu điểm của ngành:

- Độ bền:Khả năng chống ăn mòn và oxy hóa khiến nó trở nên lý tưởng trong những môi trường khắc nghiệt.

- Độ đàn hồi và sức mạnh: Cung cấp cả tính ổn định về mặt cấu trúc và tính linh hoạt khi tạo hình.

1.2 Ứng dụng chính của ngành công nghiệp uốn ống thép không gỉ

| Ngành công nghiệp | Ứng dụng tiêu biểu | Yêu cầu về quy trình |

| Ô tô | Ống xả, khung gầm, đường ống nhiên liệu | Độ uốn cong chính xác cao, kiểm soát độ đàn hồi, khả năng chịu nhiệt độ cao |

| Thuộc về y học | Giá đỡ dụng cụ phẫu thuật, ống y tế | Bề mặt hoàn thiện vô trùng, uốn chính xác bán kính nhỏ |

| Sự thi công | Tay vịn, kết cấu trang trí, giá đỡ tường rèm | Yêu cầu thẩm mỹ cao, uốn cong không để lại dấu vết |

| Năng lượng | Đường ống dẫn dầu, linh kiện điện hạt nhân | Ống uốn thành dày, chống ăn mòn ứng suất |

2.0Thách thức và giải pháp trong uốn ống thép không gỉ

2.1Đặc điểm vật liệu và độ khó uốn

- Độ bền và độ dẻo cao:Thép không gỉ có độ bền cao và độ dẻo tốt, thích hợp cho các bộ phận kết cấu và thiết bị công nghiệp.

- Thách thức:Độ bền cao → yêu cầu lực uốn lớn hơn, tăng tải trọng máy. Độ dẻo cao → dễ bị bật lại, ảnh hưởng đến độ chính xác khi tạo hình

- Khả năng chống ăn mòn:Bề mặt bị hư hỏng trong quá trình uốn cong (ví dụ, trầy xước, vết lõm) có thể làm giảm khả năng chống ăn mòn, do đó phải tránh ma sát quá mức.

2.2Sự khác biệt trong quá trình xử lý giữa các loại thép không gỉ

| Loại thép không gỉ | Tính năng xử lý | Thử thách uốn cong | Giải pháp đề xuất |

| Thép không gỉ 304 | Độ dẻo tốt, được sử dụng rộng rãi | Cần kiểm soát bán kính, độ bật lại đáng kể | – Thiết kế khuôn có bù lực đàn hồi – Uốn cong nhẹ (+2°~5°) |

| Thép không gỉ 316 | Được bổ sung Molypden, khả năng chống ăn mòn mạnh hơn nhưng cứng hơn | Cần nhiều lực hơn, dễ bị cứng khi làm việc | – Sử dụng máy uốn ống thủy lực/CNC trọng tải lớn – Giảm tốc độ uốn |

| Thép không gỉ Duplex | Độ bền cao, độ dẻo dai tốt nhưng khó gia công | Dễ nứt, kiểm soát độ nảy phức tạp | – Làm nóng trước (200~300°C) – Sử dụng uốn nhiều lần liên tục |

3.0Tổng quan về phương pháp uốn

Uốn ống thép không gỉ có thể đạt được thông qua nhiều phương pháp khác nhau, mỗi phương pháp phù hợp với kích thước ống cụ thể, đặc tính vật liệu và yêu cầu về độ chính xác. Việc lựa chọn đúng quy trình ảnh hưởng trực tiếp đến độ chính xác khi tạo hình, độ hoàn thiện bề mặt và độ tin cậy của cấu trúc.

Phần này giới thiệu năm kỹ thuật uốn phổ biến—thủ công, thủy lực, CNC, uốn cán và uốn nóng—nêu bật các ứng dụng phù hợp, loại thiết bị và các bước vận hành tiêu chuẩn của chúng.

3.1Uốn ống thủ công (Manual Pipe Bender)

Các tình huống áp dụng:Các lô nhỏ, ống có đường kính nhỏ (thường ≤25mm), yêu cầu độ chính xác thấp.

Thiết bị:Máy uốn ống thủ công (có nhiều khuôn uốn có kích cỡ khác nhau).

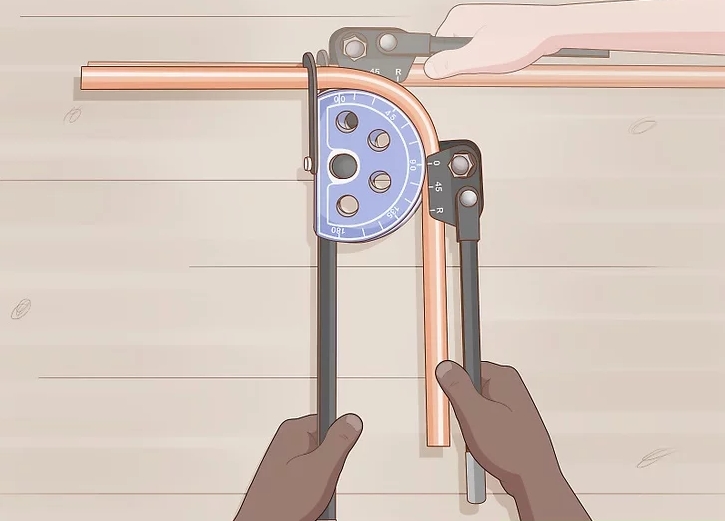

Các bước vận hành:

- Chọn con xúc xắc:Chọn khuôn uốn phù hợp dựa trên đường kính ngoài (OD) của ống.

- Sửa chữa đường ống:Lắp ống vào máy uốn, đảm bảo một đầu ống tiếp xúc với khối định vị và điểm bắt đầu uốn thẳng hàng với tâm khuôn.

- Đánh dấu vị trí uốn cong:Sử dụng bút đánh dấu để chỉ ra vị trí bắt đầu uốn cong.

- Vận hành thủ công:Kéo chậm tay cầm để uốn ống quanh khuôn theo góc mong muốn (tham khảo thang đo góc).

- Bù trừ lực bật ngược:Vì thép không gỉ có tính đàn hồi, hãy uốn cong nhẹ (2°–5°) để bù lại độ đàn hồi.

- Tháo ống:Nhả kẹp và kiểm tra góc uốn và độ tròn.

3.2Uốn ống thủy lực (Máy uốn ống thủy lực)

Các tình huống áp dụng:Ống trung bình đến lớn (DN15–DN150), yêu cầu độ chính xác trung bình đến cao.

Thiết bị:Máy uốn ống thủy lực (có bơm thủy lực, khuôn, thiết bị kẹp).

Các bước vận hành:

- Cài đặt Dies:Lắp đặt khuôn uốn, khuôn kẹp và khuôn ép phù hợp theo đường kính ống.

- Thiết lập tham số:Đặt góc uốn (ví dụ: 90°) và tốc độ (tốc độ chậm hơn giúp tránh nhăn).

- Sửa chữa đường ống:Đặt ống vào máy và cố định bằng khuôn kẹp, đảm bảo đầu ống thẳng hàng với khuôn uốn.

- Khởi động bơm thủy lực:Nhấn nút để kích hoạt xi lanh thủy lực, làm quay khuôn uốn quanh trục của nó để uốn ống.

- Giữ áp suất:Giữ áp lực trong 2–3 giây để giảm hiện tượng bật ngược.

- Đặt lại và tháo ống:Nhả hệ thống thủy lực, tháo ống và kiểm tra xem có vết lõm hoặc biến dạng hình bầu dục không.

3.3Máy uốn ống CNC (Máy uốn ống CNC)

Các tình huống áp dụng:Uốn cong 3D phức tạp, sản xuất số lượng lớn, độ chính xác cao (ví dụ: hệ thống ống xả ô tô).

Thiết bị:Máy uốn ống CNC (động cơ servo dẫn động bằng hệ thống điều khiển PLC).

Các bước vận hành:

- Lập trình: Nhập thông số uốn (góc, bán kính, tốc độ tiến dao) thông qua bảng điều khiển hoặc nhập bản vẽ CAD.

- Kẹp chặt ống: Đưa ống vào giá nạp; máy sẽ tự động kẹp và căn chỉnh ống.

- Tự động uốn:

- Khuôn kẹp giữ ống tại chỗ, trong khi khuôn uốn quay theo chương trình.

- Một ống trụ ngăn ngừa ống bị sập và một bộ tăng cường ngăn ngừa nếp nhăn.

- Sau mỗi lần uốn, bộ phận cấp liệu sẽ di chuyển ống đến điểm uốn tiếp theo.

- Giám sát thời gian thực: Cảm biến laser theo dõi góc uốn thực tế và tự động bù trừ độ bật lại.

- Đầu ra sản phẩm: Sau khi uốn, ống sẽ tự động được xả ra để kiểm tra chất lượng (ví dụ, thử nghiệm đo thông qua).

3.4Uốn cuộn

Máy uốn 3 trục

Đặc điểm cấu trúc: Bố trí ba con lăn: Một con lăn trên (con lăn ép chủ động) + hai con lăn dưới (con lăn đỡ cố định).

Phương pháp điều chỉnh: Con lăn phía trên di chuyển theo chiều dọc; con lăn phía dưới có khoảng cách cố định hoặc có thể điều chỉnh.

Các tình huống áp dụng:

- Các loại ống: Ống thép không gỉ tròn, ống vuông, thép dẹt, v.v. (độ dày thành vừa phải).

- Bán kính uốn cong: Phù hợp với các cung có bán kính lớn (ví dụ: lan can, tay vịn, kết cấu hình tròn).

Các bước vận hành:

- Điều chỉnh áp suất con lăn trên: Đặt áp lực hướng xuống của con lăn trên dựa trên đường kính ống và độ dày thành ống.

- Cấp và căn chỉnh ống: Đưa ống vào giữa ba con lăn, đảm bảo điểm đầu và điểm cuối thẳng hàng với các con lăn.

- Uốn cong ban đầu:

- Khởi động máy; con lăn phía trên ép xuống và ống lăn để tạo thành đường cong ban đầu.

- Nếu đầu ống không được uốn cong (do hiệu ứng cạnh thẳng), hãy uốn cong trước các đầu ống bằng khuôn nếu cần thiết.

- Uốn cong tiến triển:

- Lặp lại các lần lăn trong khi dần dần điều chỉnh áp lực con lăn phía trên cho đến khi đạt được cung tròn mục tiêu.

- Kiểm tra độ tròn: Sử dụng mẫu hồ quang hoặc thiết bị đo laser để kiểm tra độ đồng nhất khi uốn.

Máy uốn 5 con lăn

Bố trí năm con lăn: Hai con lăn cố định phía dưới (hỗ trợ) + hai con lăn bên (hướng dẫn) + một con lăn phía trên (ép chủ động).

Thuận lợi: Ổn định hơn thiết kế 3 con lăn; phù hợp cho uốn hồ quang phức tạp, có độ chính xác cao.

Các tình huống áp dụng:

- Nhu cầu độ chính xác cao: Chẳng hạn như ống xả ô tô, ống dẫn máy bay, các bộ phận cơ khí chính xác.

- Ngăn ngừa nếp nhăn ở ống có thành mỏng: Con lăn bên giúp giảm biến dạng và ngăn ngừa vết lõm.

Các bước vận hành:

- Điều chỉnh khoảng cách giữa các con lăn:

- Đặt vị trí của con lăn bên dưới và bên hông theo đường kính ống để đảm bảo căn chỉnh ở giữa.

- Đầu uốn cong trước (Tùy chọn):

- Nếu cần uốn cong đầu ống, hãy sử dụng khuôn hoặc máy ép thủy lực để uốn trước.

- Cấp và căn chỉnh ống:

- Lắp ống vào hệ thống 5 con lăn, đảm bảo tiếp xúc đều với tất cả các con lăn.

- Lăn tiến bộ:

- Con lăn trên ép xuống, con lăn bên dẫn hướng và ống được hình thành thông qua quá trình cán lặp đi lặp lại.

- Điều chỉnh động:

- Theo dõi bán kính uốn cong theo thời gian thực; tinh chỉnh áp lực con lăn bên để kiểm soát độ đàn hồi.

- Kiểm tra cuối cùng: Kiểm tra độ tròn, độ nhẵn của cung và dung sai kích thước.

Máy uốn 7 con lăn

Bố trí bảy con lăn:

Ba con lăn dưới (giá đỡ chính) + hai con lăn bên (dẫn hướng) + hai con lăn trên (ép).

Thuận lợi: Lý tưởng cho đường kính cực lớn (>300mm) hoặc ống có thành dày (>10mm) với hiệu suất cao.

Các tình huống áp dụng:

- Các bộ phận cấu trúc lớn: Chẳng hạn như đường ống dẫn dầu, khung tàu, cầu kết cấu thép.

- Kiểm soát biến dạng ống có thành dày: Nhiều con lăn phân bổ áp lực để tránh ứng suất cục bộ.

Các bước vận hành:

- Vị trí ống nặng:

- Sử dụng thiết bị nâng để đưa ống vào hệ thống 7 con lăn, đảm bảo căn chỉnh theo chiều ngang.

- Phân phối áp lực con lăn:

- Điều chỉnh áp suất thủy lực cho mỗi con lăn để tránh quá tải hoặc làm phẳng đường ống.

- Lăn theo đoạn:

- Thực hiện uốn ban đầu, sau đó tăng dần áp lực và hoàn thành việc tạo hình bán kính lớn trong nhiều lần uốn.

- Kiểm soát đồng bộ:

- Cả bảy con lăn đều hoạt động đồng bộ thông qua hệ thống PLC để đảm bảo chuyển động đồng đều và tránh bị xoắn.

- Giảm căng thẳng:

- Sau khi uốn, có thể cần phải ủ (nung nóng tới ~600°C và làm nguội chậm) để giảm ứng suất còn lại.

Tóm tắt so sánh

| Loại máy | Số lượng con lăn | Các loại ống phù hợp | Thuận lợi | Ứng dụng tiêu biểu |

| Uốn 3 con lăn | 3 | Ống nhỏ đến trung bình (≤150mm) | Cấu trúc đơn giản, chi phí thấp | Lan can, tay vịn, chi tiết trang trí |

| Uốn 5 con lăn | 5 | Ống có thành mỏng chính xác (≤200mm) | Chống nhăn, độ chính xác cao | Ống xả ô tô, ống dẫn máy bay |

| Uốn 7 con lăn | 7 | Ống có thành dày lớn (≥300mm) | Khả năng chịu tải lớn, phù hợp với các đường ống chịu tải nặng | Đường ống dẫn dầu, kết cấu tàu |

Khuyến nghị lựa chọn

- Lô nhỏ / vòng cung đơn giản→ Sử dụng Máy 3 con lăn (tiết kiệm chi phí và thiết thực)

- Ống có độ chính xác cao / thành mỏng→ Sử dụng Máy 5 con lăn (khả năng chống biến dạng tốt hơn)

- Đường kính cực lớn / công nghiệp nặng→ Sử dụng Máy 7 con lăn (thiết kế nhiều con lăn phân bổ áp lực đều)

3.5Uốn nóng (Máy uốn ống cảm ứng)

Các tình huống áp dụng:Ống có thành dày (≥6mm), đường kính lớn (≥200mm) hoặc hợp kim đặc biệt.

Thiết bị:Máy uốn ống cảm ứng tần số trung bình (bao gồm cuộn cảm ứng và hệ thống làm mát).

Các bước vận hành:

- Đánh dấu vùng sưởi ấm: Đánh dấu phần uốn cong (chiều rộng ≈ 3× đường kính ống).

- Sưởi ấm cục bộ: Bật cuộn dây cảm ứng để làm nóng vùng nấu đến 900–1100°C (màu cam-đỏ).

- Uốn cong: Cánh tay thủy lực đẩy phần được gia nhiệt xung quanh khuôn cố định trong khi nước làm mát sẽ làm đông cứng hình dạng.

- Ủ (nếu cần): Làm nóng toàn bộ ống đến khoảng 500°C và làm nguội từ từ để giảm ứng suất bên trong.

4.0Những cân nhắc khi uốn ống thép không gỉ

Khi lập kế hoạch cho quy trình uốn ống thép không gỉ, cần phải tính đến một số yếu tố chính để đảm bảo độ chính xác về kích thước và tính toàn vẹn về cấu trúc. Những cân nhắc quan trọng nhất bao gồm:

4.1Quy trình kiểm soát chìa khóa

Đánh giá vật liệu→Tính toán bán kính uốn cong tối thiểu→Chọn thiết bị & khuôn mẫu →Thiết lập thông số quy trình (Tốc độ/Nhiệt độ) →Áp dụng các biện pháp chống biến dạng →Thử uốn cong và điều chỉnh →Hậu xử lý & kiểm tra

4.2Đặc điểm vật liệu

1. Các loại thép không gỉ:

Austenit (ví dụ: 304, 316): Dễ bị biến dạng khi làm việc; kiểm soát tốc độ uốn để tránh nứt.

Martensit (ví dụ, 410): Độ cứng cao; có thể cần phải gia nhiệt trước (khuyến khích uốn nóng).

2. Tỷ lệ đường kính/độ dày (D/t):

Ống có thành mỏng (D/t ≥ 20): Dễ sụp đổ; hỗ trợ bằng trục hoặc cát lấp đầy.

Ống có thành dày (D/t ≤ 10): Cần lực uốn lớn hơn.

| Uốn cong góc |

Ống OD, trong | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Uốn cong Bán kính, trong | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Biểu đồ bán kính uốn cong ống thép không gỉ

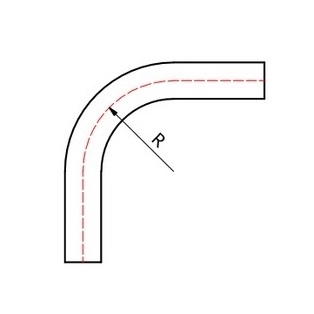

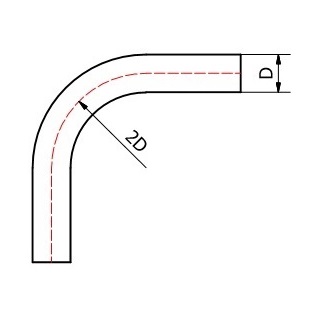

4.3Bán kính uốn cong

Bán kính uốn cong tối thiểu (R):

Uốn nguội: R ≥ 1,5 × đường kính ống

Uốn nóng: R ≥ 1.0 × đường kính ống

Bán kính nhỏ hơn có thể gây mỏng hoặc nhăn

Công thức thực nghiệm:R = K × D (K là hằng số vật liệu; đối với thép không gỉ 304, K ≈ 2–3)

4.4Tốc độ uốn và nhiệt độ

Uốn nguội:Khuyến nghị tốc độ chậm (thủy lực: 5–10°/giây) để tránh nứt do quá trình làm cứng

Uốn nóng:

- Nhiệt độ gia nhiệt: 900–1100°C đối với thép không gỉ austenit

- Đảm bảo gia nhiệt đều để tránh quá nhiệt cục bộ

- Thời gian ngâm đủ cho ống có thành dày

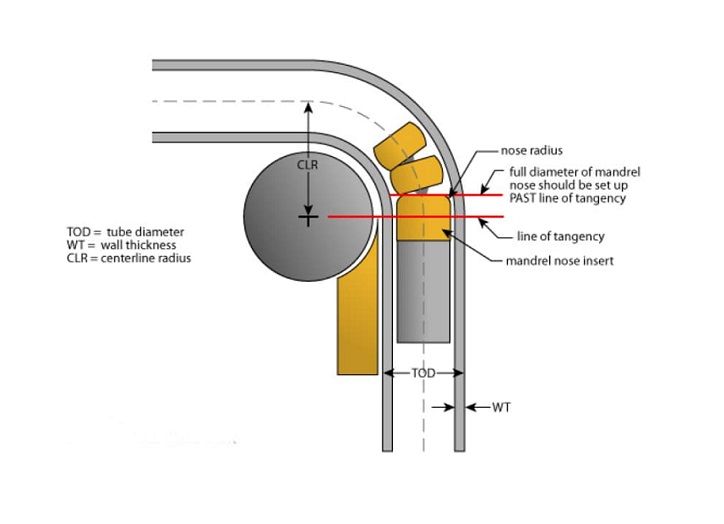

4.5Biện pháp chống biến dạng

Lựa chọn trục:

Trục cứng (thép): Dùng để uốn cong với độ chính xác cao

Trục linh hoạt (loại xích bi): Dành cho khuỷu tay phức tạp

Đầu trục phải cách điểm uốn cong 1–2mm để bù cho lực đàn hồi

Phương pháp hỗ trợ:

Đổ đầy nhựa thông, hợp kim nóng chảy thấp hoặc cát vào các ống có thành mỏng (đặc biệt là trong quá trình uốn nóng)

Sử dụng khuôn chống nhăn (miếng đệm áp lực) để kiểm soát nếp nhăn ở thành bên trong

4.6Thông số khuôn và thiết bị

Ghép xúc xắc:

- Bán kính rãnh của khuôn uốn phải phù hợp với đường kính ngoài của ống (dung sai ±0,1mm)

- Khoảng hở quá mức có thể dẫn đến biến dạng hình bầu dục

Lực kẹp:Áp suất kẹp thủy lực ≥ 1,5× giới hạn chảy của ống

Bù trừ lực bật ngược:

- Lò xo thép không gỉ: thường là 2–5°

- Uốn cong quá mức thông qua khuôn mẫu hoặc chương trình CNC

4.7Bôi trơn & Bảo vệ bề mặt

Chất bôi trơn:

- Mỡ có độ nhớt cao hoặc keo dán gốc MoS₂ để giảm ma sát

- Tránh chất bôi trơn có chứa clo (gây ăn mòn ứng suất)

Bảo vệ bề mặt:Áp dụng màng PE hoặc lớp phủ chống oxy hóa chịu nhiệt độ cao trong quá trình uốn nóng để tránh trầy xước và bong tróc

4.8Yêu cầu xử lý sau

Giảm căng thẳng:Thép không gỉ uốn nguội nên được ủ ở nhiệt độ 300–400°C (đặc biệt đối với ống có thành dày)

Hiệu chỉnh độ tròn:Nếu độ oval >5%, sử dụng máy giãn nở cơ học hoặc tạo hình thủy lực để khôi phục hình tròn

5.0Các vấn đề thường gặp và giải pháp

| Vấn đề | Gây ra | Giải pháp |

| Nứt tường ngoài | Độ mỏng của thành >20% hoặc tốc độ quá mức | Tăng bán kính uốn cong, giảm tốc độ hoặc uốn cong nóng |

| Nếp nhăn thành bên trong | Không có trục hoặc hỗ trợ không đầy đủ | Sử dụng miếng đệm ép chống nhăn hoặc mandrel |

| Biến dạng hình bầu dục | Khe hở khuôn quá lớn | Sử dụng khuôn phù hợp hoặc tăng lực kẹp |

| Sự bật lại quá mức | Mô đun đàn hồi cao của vật liệu | Thiết kế uốn cong quá mức hoặc áp dụng hiệu chỉnh nhiều giai đoạn |

Tài liệu tham khảo: