- 1.0Phân tích quy trình: Mô hình công cụ cắt điểm đơn

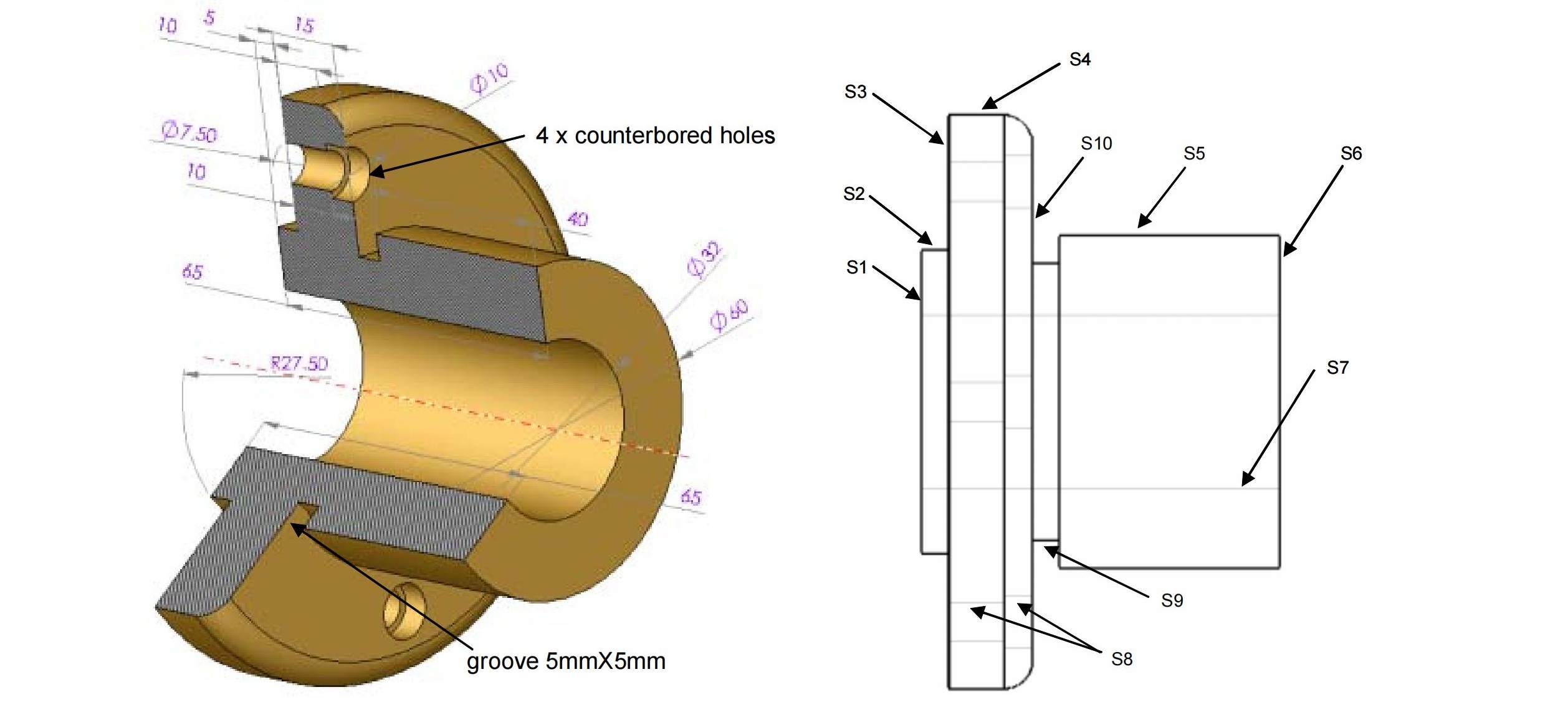

- 2.0Hình học của công cụ điểm đơn

- 3.0Tuổi thọ dụng cụ, độ mòn dụng cụ và độ hoàn thiện bề mặt

- 3.1Điều kiện cắt ứng suất cao và cơ chế mài mòn

- 3.2Các loại mài mòn dụng cụ: Hố và sườn

- 3.3Tiêu chuẩn tuổi thọ dụng cụ

- 3.4Phương trình tuổi thọ dụng cụ của Taylor

- 3.5Cạnh xây dựng (BUE)

- 3.6Độ mòn dụng cụ so với tốc độ ăn dao và tốc độ cắt

- 3.7Vật liệu dụng cụ cắt điển hình

- 3.8Hoàn thiện bề mặt và các yếu tố ảnh hưởng

- 3.9Các yếu tố bổ sung ảnh hưởng đến bề mặt hoàn thiện

Trong gia công kim loại, mô hình dụng cụ cắt điểm đơn đóng vai trò là khái niệm nền tảng để hiểu cách thức hoạt động của quy trình cắt. Mô hình này nhấn mạnh tầm quan trọng của hình dạng dụng cụ, tốc độ cắt và lượng chạy dao trong việc xác định hiệu quả gia công và chất lượng thành phẩm. Bằng cách nắm bắt những yếu tố này, các nhà sản xuất có thể kiểm soát tốt hơn sự hình thành phoi, lực cắt và cuối cùng là giảm thiểu khuyết tật và chi phí.

Hơn nữa, cơ chế hao mòn và hư hỏng dụng cụ đóng vai trò quan trọng trong hiệu suất gia công. Việc phân tích sự phát triển của các loại hao mòn khác nhau - chẳng hạn như bám dính, mài mòn và khuếch tán - giúp dự đoán tuổi thọ dụng cụ và lập kế hoạch bảo trì. Việc tối ưu hóa các thông số cắt dựa trên những hiểu biết này sẽ giúp cải thiện độ hoàn thiện bề mặt và kéo dài thời gian sử dụng dụng cụ, từ đó nâng cao hiệu quả kinh tế sản xuất tổng thể.

1.0Phân tích quy trình: Mô hình công cụ cắt điểm đơn

Bất kể bạn sử dụng quy trình sản xuất nào, luôn có nhiều yếu tố tác động lẫn nhau và ảnh hưởng đến chất lượng, năng suất và hiệu quả kinh tế tổng thể. Ví dụ, trong đúc khuôn, các thông số như:

- Nhiệt độ của kim loại nóng chảy.

- Tốc độ làm mát được tạo ra trong khuôn bằng cách sử dụng chất làm mát,

- bề mặt hoàn thiện của khuôn (ảnh hưởng đến tốc độ dòng chảy của kim loại),

- và áp suất đẩy vật liệu nóng chảy vào khuôn đều đóng vai trò quan trọng.

Tùy thuộc vào cài đặt của các thông số này, tỷ lệ phần trăm linh kiện lỗi, tốc độ sản xuất và sự thay đổi kích thước của các linh kiện sẽ khác nhau. Hơn nữa, điều kiện vận hành cũng ảnh hưởng đến mức tiêu thụ điện năng. Kích thước và thiết kế của máy và khuôn - những bộ phận cần chịu được áp suất và nhiệt độ cao - cũng ảnh hưởng đến chi phí.

Vì vậy, điều quan trọng là phải có khả năng kiểm soát quá trình có hiệu quả.

Ở hầu hết các công ty, một loạt các chạy thử nghiệm được tiến hành cho đến khi tìm thấy các điều kiện làm việc “lý tưởng” để sản xuất từng bộ phận. Tuy nhiên, nó là không đủ tiến hành các thí nghiệm như vậy mà không có kiến thức trước về hành vi của quá trình.

Nếu chúng ta có thể dự đoán các loại xu hướng sẽ xảy ra trong các thí nghiệm khi các thông số nhất định thay đổi, chúng ta có thể giảm đáng kể thời gian lập kế hoạch hoạt động.

Một sự hiểu biết tốt về mối quan hệ giữa đầu ra của quá trình và các thông số kiểm soát của nó cũng giúp chúng ta sử dụng quá trình trong một thời trang tối ưu hơn. Sự hiểu biết sâu sắc hơn về hành vi của quá trình này có thể đạt được bằng cách phát triển mô hình phân tích của quá trình.

Lý do cho điều này là chúng ta đã biết cách tìm giá trị tối ưu Đối với các mô hình phân tích—chẳng hạn như các mô hình được biểu diễn bằng các phương trình toán học. Ví dụ, nếu mô hình là một hàm liên tục có giá trị thực, chúng ta có thể tìm giá trị cực đại (hoặc cực tiểu) của nó bằng cách sử dụng phép tính vi phân đơn giản.

Vì chúng ta không có thời gian để nghiên cứu các mô hình như vậy cho từng quy trình một cách chi tiết, khóa học này sẽ tập trung vào việc phát triển các mô hình phân tích cho một quá trình cắt đơn giản — cụ thể là Mô hình dụng cụ cắt điểm đơn.

2.0Hình học của công cụ điểm đơn

Hiểu về góc cắt, hình dạng dụng cụ và sự hình thành phoi trong cắt trực giao

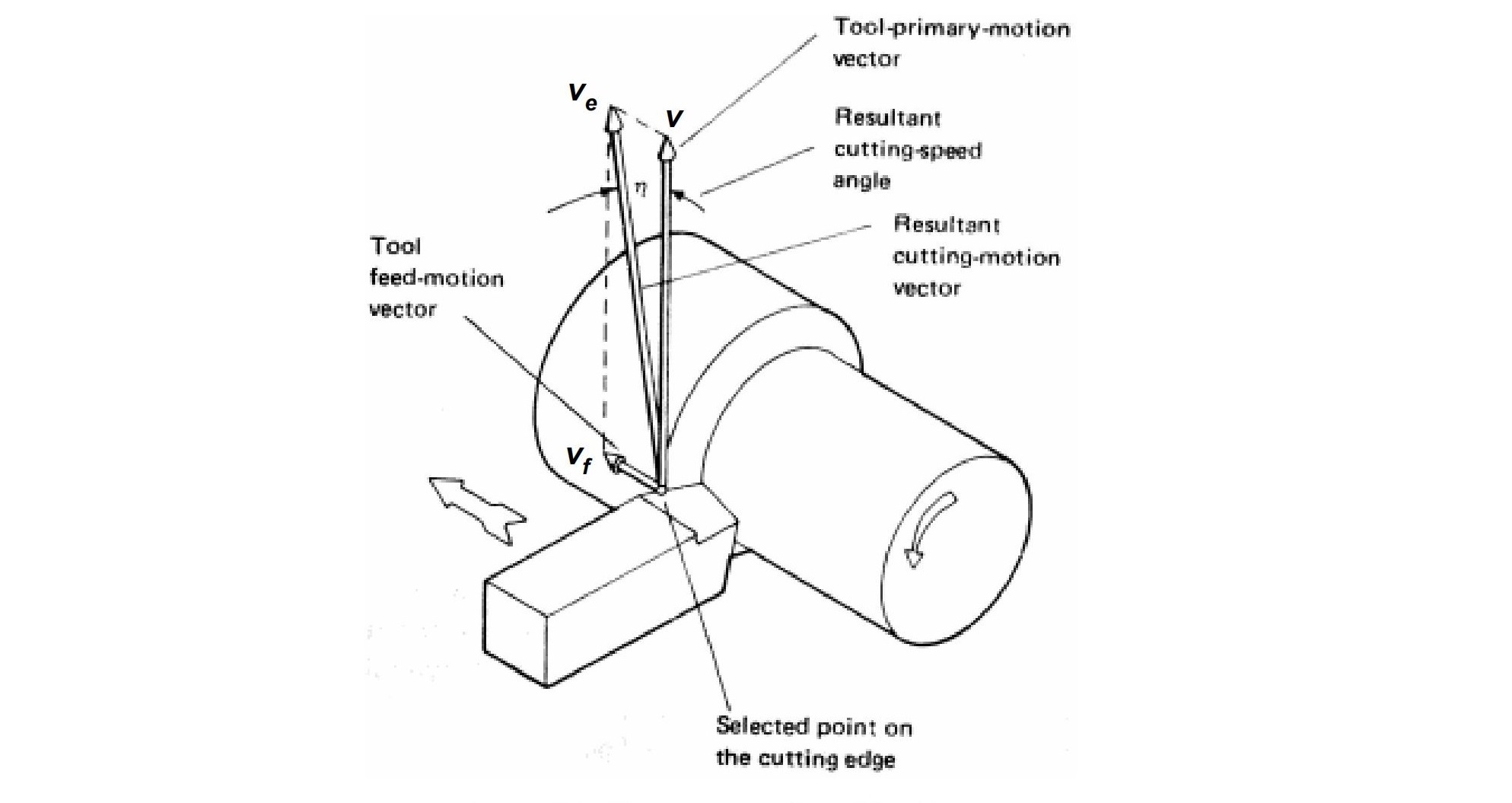

2.1Mô hình cắt trực giao

Có lẽ mô hình đơn giản nhất để phân tích là Dụng cụ một điểm, cắt trực giao mô hình. Mô hình này dễ hình dung nhất thông qua quá trình quay, trong đó quá trình cắt được thực hiện bằng cách di chuyển dụng cụ so với bộ phận quay.

Để mô tả chuyển động này, sẽ hữu ích nếu tách vận tốc tương đối thành hai thành phần:

-

Tốc độ cắt: vv

-

Tốc độ nạp liệu: vfv_f

Trong hầu hết các tình huống thực tế, tốc độ nạp liệu vfv_f nhỏ hơn nhiều so với tốc độ cắt vv, vì vậy tốc độ cắt hiệu quả ve≈vv_e \approx v. Đối với mục đích của chương này, chúng tôi sẽ giả định ve=vv_e = v trừ khi có quy định khác.

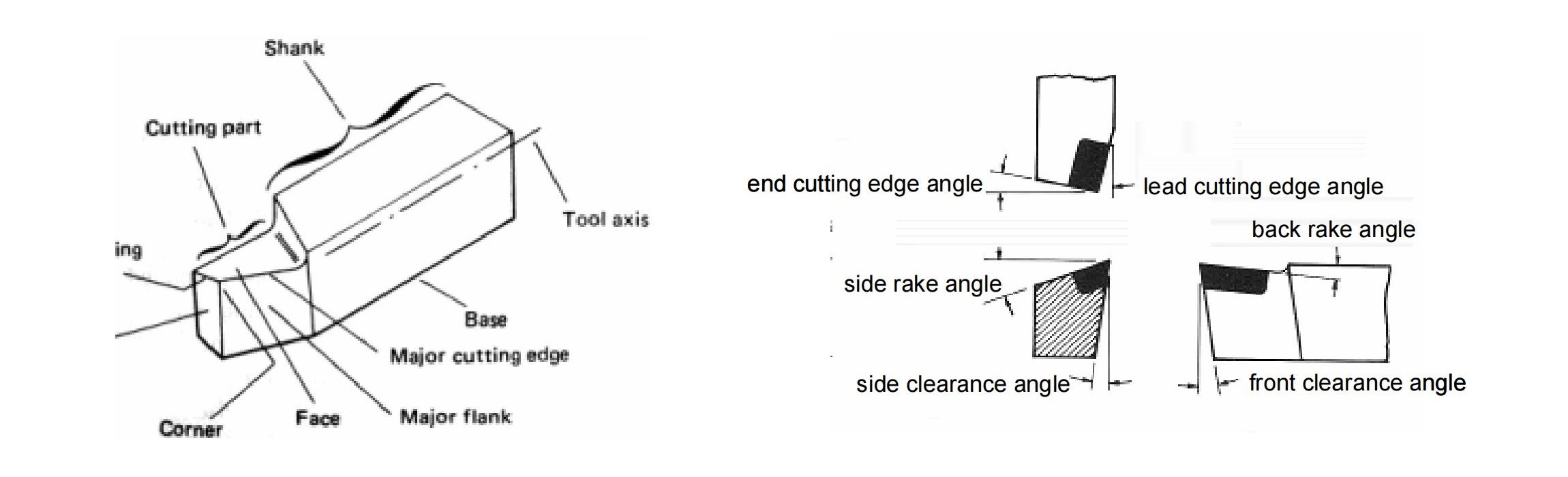

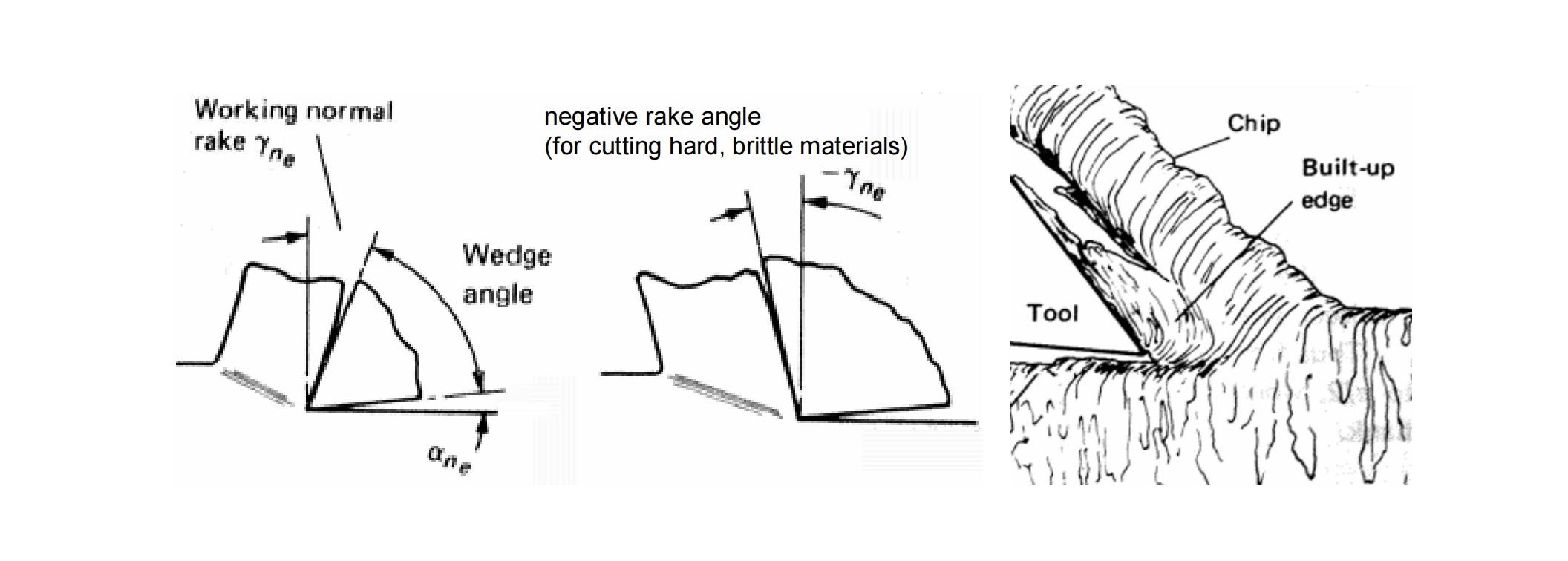

2.2Hình học công cụ và tầm quan trọng của nó

Hình trên minh họa rằng dụng cụ cắt không phải là một khối hình chữ nhật đơn giản — mỗi mặt được nghiêng ở một góc cụ thể. Hiểu về hình học của công cụ này là cần thiết để phân tích sâu hơn.

Sơ đồ đơn giản của một công cụ (bên dưới) cho thấy các khía cạnh chính của hình học này:

- Góc cào: Xác định 'cạnh dao' của dao cắt

- Góc giải phóng mặt bằng: Giảm thiểu ma sát giữa dụng cụ và phôi

- Bán kính mũi: Quan trọng đối với độ bền, vì một cạnh sắc bén hoàn hảo sẽ nhanh chóng bị mòn hoặc gãy

- Góc nghiêng bên: Sẽ được thảo luận thêm ở các phần sau

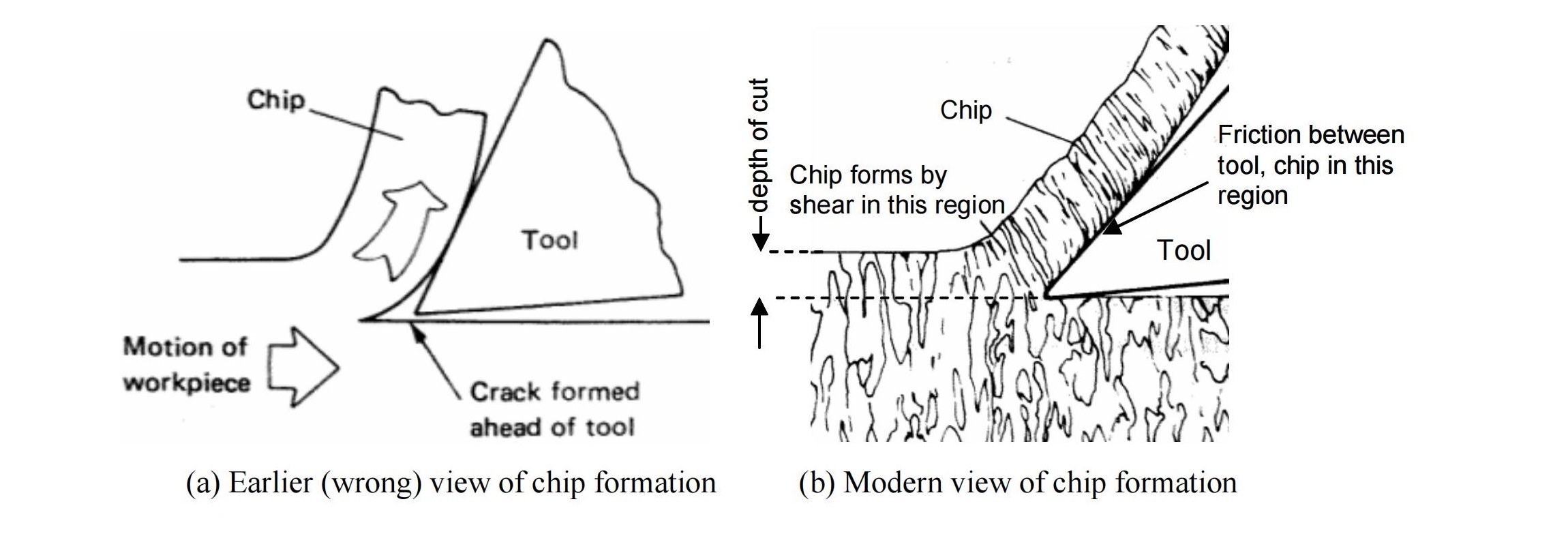

2.3Suy nghĩ lại về sự hình thành chip: Lực cắt so với lực căng

Trong các lý thuyết gia công ban đầu, người ta tin rằng vật liệu được loại bỏ bằng gãy kéo — về cơ bản, công cụ này được cho là có khả năng “đẩy tách” vật liệu.

Tuy nhiên, sau đó nghiên cứu kính hiển vi tiết lộ rằng hầu hết sự biến dạng vật liệu và hình thành chip xảy ra do sự cố cắt, không phải căng thẳng. Hình ảnh bên dưới minh họa sự phát triển của nhận thức này.

(a) Quan điểm trước đó (không chính xác): gãy xương do căng thẳng

(b) Quan điểm hiện đại: phá hủy cắt

2.4Tại sao dự đoán lực cắt lại quan trọng

Có thể dự đoán lực cắt là một hàm số của hình dạng dụng cụ, tốc độ cắt và vật liệu phôi. Kiến thức này có thể giúp:

- Ước tính quyền lực xếp hạng cần thiết cho một máy công cụ

- Đánh giá khả năng gia công của một vật liệu

- Kế hoạch cho tuổi thọ dụng cụ Và tỷ lệ sản xuất

Trong khi một số mô hình lý thuyết đã được đề xuất để liên hệ lực cắt với các thông số quy trình, chúng thường đơn giản hóa các giả định đến mức ít hữu ích hơn trong thực tế.

Do đó, để phân tích chính xác và áp dụng hơn, dữ liệu thực nghiệm vẫn là phương pháp được ưa chuộng. Để đọc thêm và nghiên cứu điển hình, hãy tham khảo Cơ sở gia công kim loại và máy công cụ bởi Geoffrey Boothroyd.

3.0Tuổi thọ dụng cụ, độ mòn dụng cụ và độ hoàn thiện bề mặt

Hiểu về cơ chế mài mòn, tiêu chí hỏng dụng cụ và tác động của chúng đến chất lượng gia công

3.1Điều kiện cắt ứng suất cao và cơ chế mài mòn

Việc cắt bao gồm:

- Căng thẳng cao

- Vận tốc tương đối cao giữa dụng cụ và phoi/phôi

- Nhiệt độ cao (lên đến 1000°C)

Những điều kiện khắc nghiệt này gây ra hư hỏng dần dần của công cụ, chủ yếu là do ba cơ chế:

- Độ bám dính:

Các mảnh vỡ nhỏ của phôi có thể hàn vào bề mặt dụng cụ do nhiệt độ cao. Khi chúng vỡ ra, chúng sẽ xé toạc các chi tiết nhỏ của dụng cụ. - Sự mài mòn:

Các hạt cứng và các biến thể cực nhỏ ở mặt dưới của chip liên tục cọ xát vào dụng cụ, dần dần làm mòn dụng cụ. - Mặc khuếch tán:

Ở nhiệt độ cao, các nguyên tử trong vật liệu dụng cụ khuếch tán vào phoi. Điều này làm suy yếu cấu trúc vi mô của dụng cụ và tăng khả năng gãy. Tốc độ khuếch tán tăng theo cấp số nhân theo nhiệt độ.

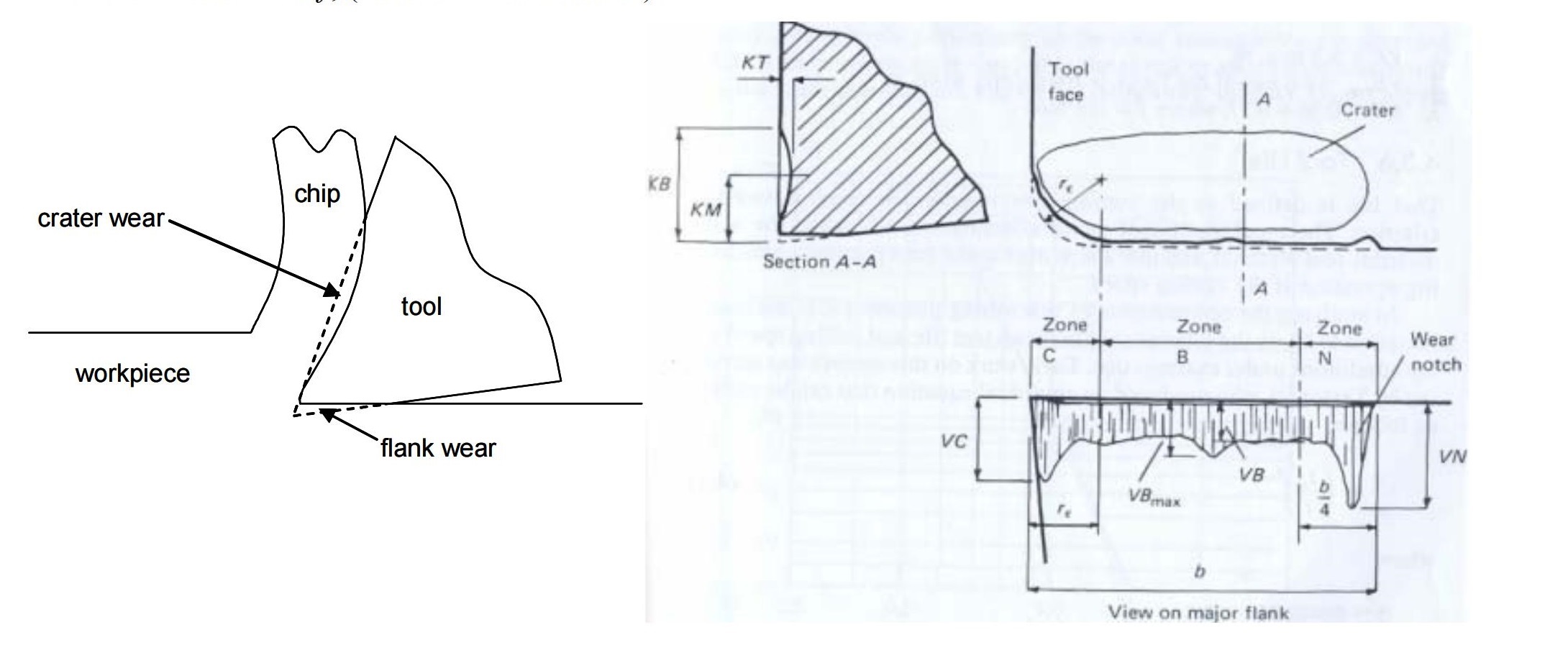

3.2Các loại mài mòn dụng cụ: Hố và sườn

Theo thời gian, hai loại hao mòn có thể đo lường được sẽ xuất hiện trên một công cụ:

- Mặc miệng hố: Một vết lõm hình thành trên mặt dụng cụ. Đo bằng độ sâu tối đa của nó.

- Mặc sườn: Nằm dọc theo sườn dụng cụ. Đo bằng chiều rộng trung bình của vùng bị mòn.

(b) Đo lường độ mòn

Khi độ mòn vượt quá giới hạn được xác định trước, dụng cụ được coi là đã đạt đến kết thúc vòng đời hữu ích của nó. Vào thời điểm đó, nó sẽ bị loại bỏ hoặc được tân trang lại (ví dụ, mài lại cạnh).

3.3Tiêu chuẩn tuổi thọ dụng cụ

Tiêu chí chung để chấm dứt tuổi thọ của dụng cụ (còn được gọi là tiêu chí tuổi thọ dụng cụ) bao gồm:

- Thất bại thảm khốc – dụng cụ bị hỏng hoàn toàn

- Đồng phục mặc bên sườn – chiều rộng hao mòn trung bình VB=0,3 mmVB = 0,3 \text{ mm}

- Mặc đồ sườn không đồng nhất – chiều rộng mài mòn tối đa VBmax=0,6 mmVB_{max} = 0,6 \text{ mm}

- Mặc miệng hố – KT=0,06+0,3fKT = 0,06 + 0,3f Ở đâu ff là nguồn cấp dữ liệu tính bằng mm

3.4Phương trình tuổi thọ dụng cụ của Taylor

Vào đầu những năm 1900, FW Taylor đã chứng minh rằng tốc độ cắt VV là yếu tố quan trọng nhất trong việc xác định tuổi thọ của dụng cụ. Ông đã đề xuất Phương trình tuổi thọ dụng cụ Taylor:

VTn=cVT^n = c

- VV: tốc độ cắt

- TT: thời gian cho đến khi hỏng

- nn, cc: hằng số cho một cặp vật liệu dụng cụ-phôi nhất định

3.5Cạnh xây dựng (BUE)

Trong quá trình gia công, một lớp mỏng vật liệu phôi có thể lắng đọng trên bề mặt dụng cụ, trở thành được tôi luyện qua công việc dưới áp lực cao. Điều này có thể dẫn đến nhiều lớp cứng tích tụ—tạo thành Cạnh được xây dựng (BUE).

BUE gây ra bề mặt gia công kém và làm thay đổi hình dạng dụng cụ. Tuy nhiên, BUE có thể được giảm thiểu bằng cách:

Giảm độ sâu cắt

Tăng góc cào

Sử dụng chất lỏng cắt thích hợp

(b) Sự hình thành của cạnh xây dựng

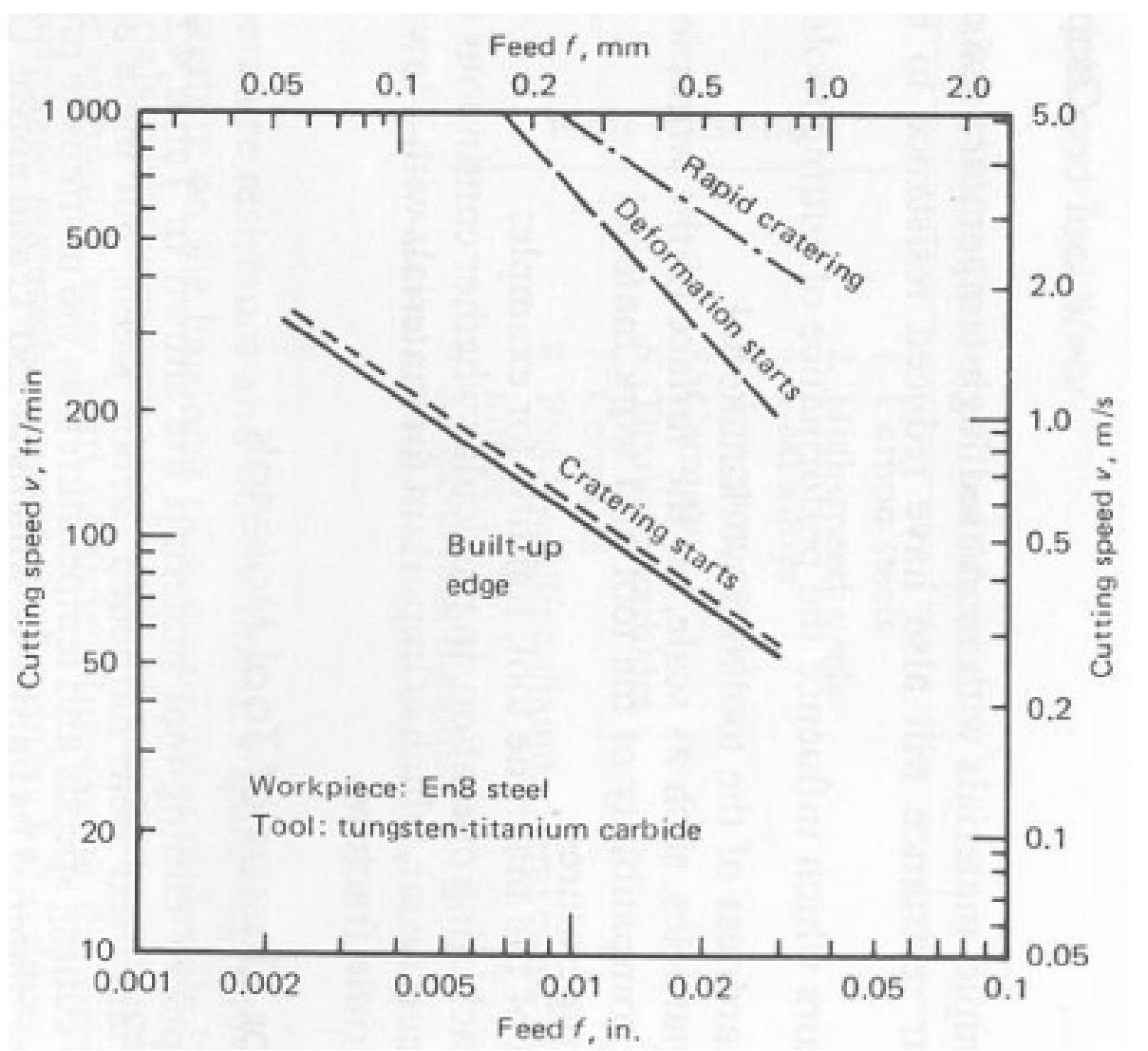

3.6Độ mòn dụng cụ so với tốc độ ăn dao và tốc độ cắt

Dữ liệu thử nghiệm này giúp xác định thông số cắt tối ưu để kéo dài tuổi thọ dụng cụ và cải thiện hiệu quả gia công.

3.7Vật liệu dụng cụ cắt điển hình

Để chịu được điều kiện gia công khắc nghiệt, dụng cụ cắt phải có:

- Độ cứng cao

- Độ bền va đập cao

- Khả năng chống mài mòn ở nhiệt độ cao

Vật liệu dụng cụ thông thường bao gồm:

- Thép tốc độ cao (HSS):

Hợp kim sắt với ~18% vonfram và ~4% crom. - Cacbua xi măng:

Vật liệu thiêu kết (~94% vonfram, ~6% cacbon, <1% coban).

Các công cụ hiện đại thường sử dụng cán thép với miếng chèn có thể thay thế được làm bằng:

Cacbua

Cacbua phủ (với các lớp phủ như cacbua vonfram, cacbua titan, nitrua titan, nitrua bo khối (CBN) hoặc thậm chí là kim cương)

Độ dày lớp phủ thường dao động từ 5–8 micron.

3.8Hoàn thiện bề mặt và các yếu tố ảnh hưởng

Thông số cắt—tốc độ, tốc độ ăn dao và độ sâu cắt—ảnh hưởng trực tiếp đến cả hai tuổi thọ dụng cụ Và hoàn thiện bề mặt, điều này lần lượt tác động đến kinh tế gia công.

(b) Độ nhám bề mặt RmaxR_{max}Rmax theo hình dạng của dụng cụ và thức ăn

3.9Các yếu tố bổ sung ảnh hưởng đến bề mặt hoàn thiện

Bên cạnh nguồn cấp dữ liệu và hình dạng, chất lượng bề mặt cũng bị ảnh hưởng bởi:

- Rung động máy công cụ

- Sự không chính xác trong hệ thống bảng/chuyển động

- Tính chất vật liệu phôi

- Bị trầy xước do mẻ trong quá trình cắt