- 1.0Cắt gọt trong gia công kim loại là gì?

- 2.0Các loại dụng cụ và máy cắt

- 3.0Cấu tạo và nguyên lý hoạt động của kéo

- 4.0Quy trình cắt: Hoạt động từng bước

- 5.0Kỹ thuật cắt: Phương pháp cắt và cách sử dụng

- 6.0Quy trình vận hành: Thực hiện nhiệm vụ cắt

- 7.0Hướng dẫn an toàn cho hoạt động cắt

- 8.0Những câu hỏi thường gặp

- 9.0Phần kết luận

Cắt gọt là một quy trình cơ bản trong chế tạo kim loại tấm, cho phép cắt kim loại nhanh chóng, không bị mẻ thành các hình dạng cụ thể. Cho dù bạn là thợ lành nghề, kỹ thuật viên hay người mới bắt đầu học gia công kim loại, việc hiểu rõ cách thức hoạt động của cắt gọt, các loại máy móc được sử dụng và cách đảm bảo an toàn là điều cần thiết.

Trong bài viết này, chúng tôi sẽ hướng dẫn bạn mục đích, lợi ích, công cụ, thao tác và quy trình an toàn khi cắt lông cừu.

1.0Cắt gọt trong gia công kim loại là gì?

Cắt xén là phương pháp cắt không phoi cho kim loại tấm và thép. Phương pháp này tạo ra các đường cắt thẳng hoặc cong theo chiều dài có thể lựa chọn mà không cần cắt bỏ vật liệu.

Ưu điểm của phương pháp cắt so với cưa hoặc đục:

- Không bị mất vật liệu trong quá trình cắt

- Căn chỉnh chính xác theo các đường nét đã vạch

- Yêu cầu hoàn thiện tối thiểu trên bề mặt cắt

- Tốc độ cắt nhanh hơn

- Đường cắt thẳng hoặc cong

Các kỹ thuật cắt phổ biến bao gồm:

- Cắt vào

- Cắt bỏ

- Cắt ra

- Đấm

2.0Các loại dụng cụ và máy cắt

Có nhiều loại dụng cụ cắt khác nhau tùy theo độ dày vật liệu và kiểu cắt. Dưới đây là các loại kéo phổ biến nhất:

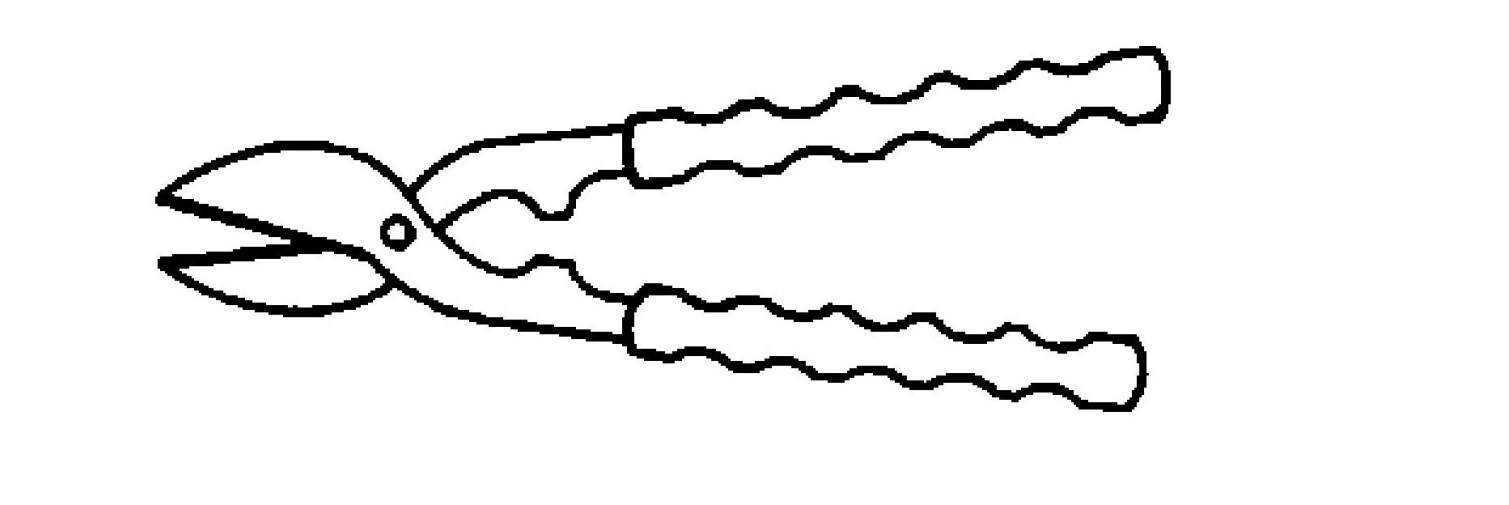

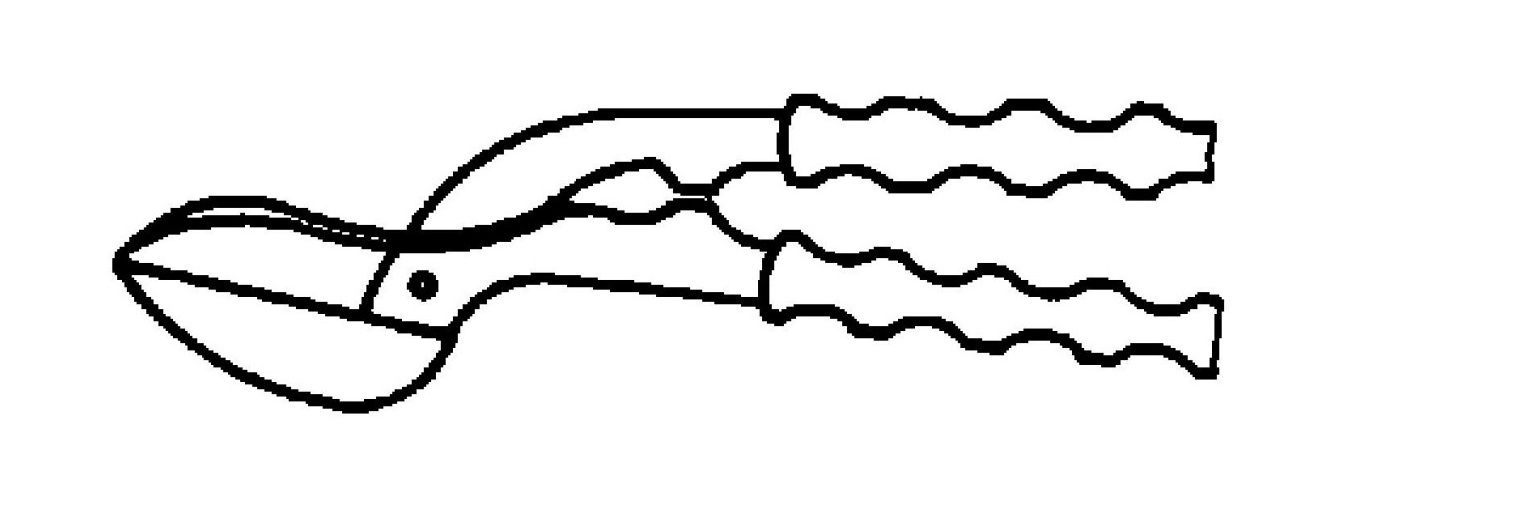

2.1Tinners' Snip

Dùng để cắt thẳng hoặc cắt cong ngắn trên tấm kim loại mỏng.

Độ dày cắt tối đa:

- Thép – 0,7 mm

- Đồng thau – 0,8 mm

- Đồng – 1,0 mm

- Nhôm – 1,0 đến 2,5 mm

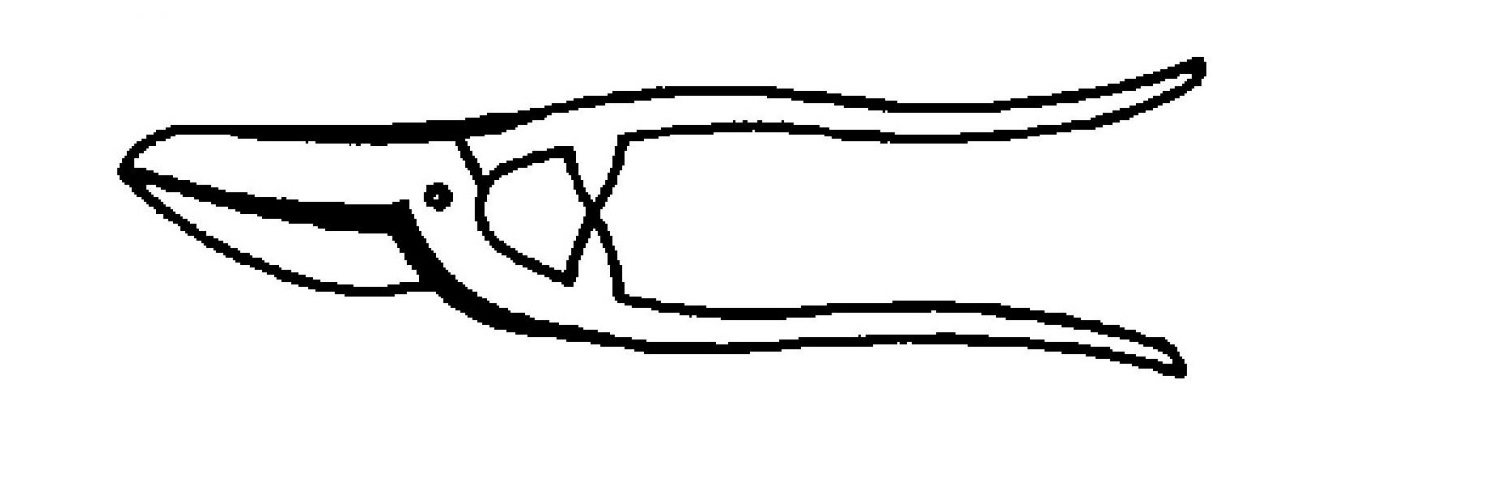

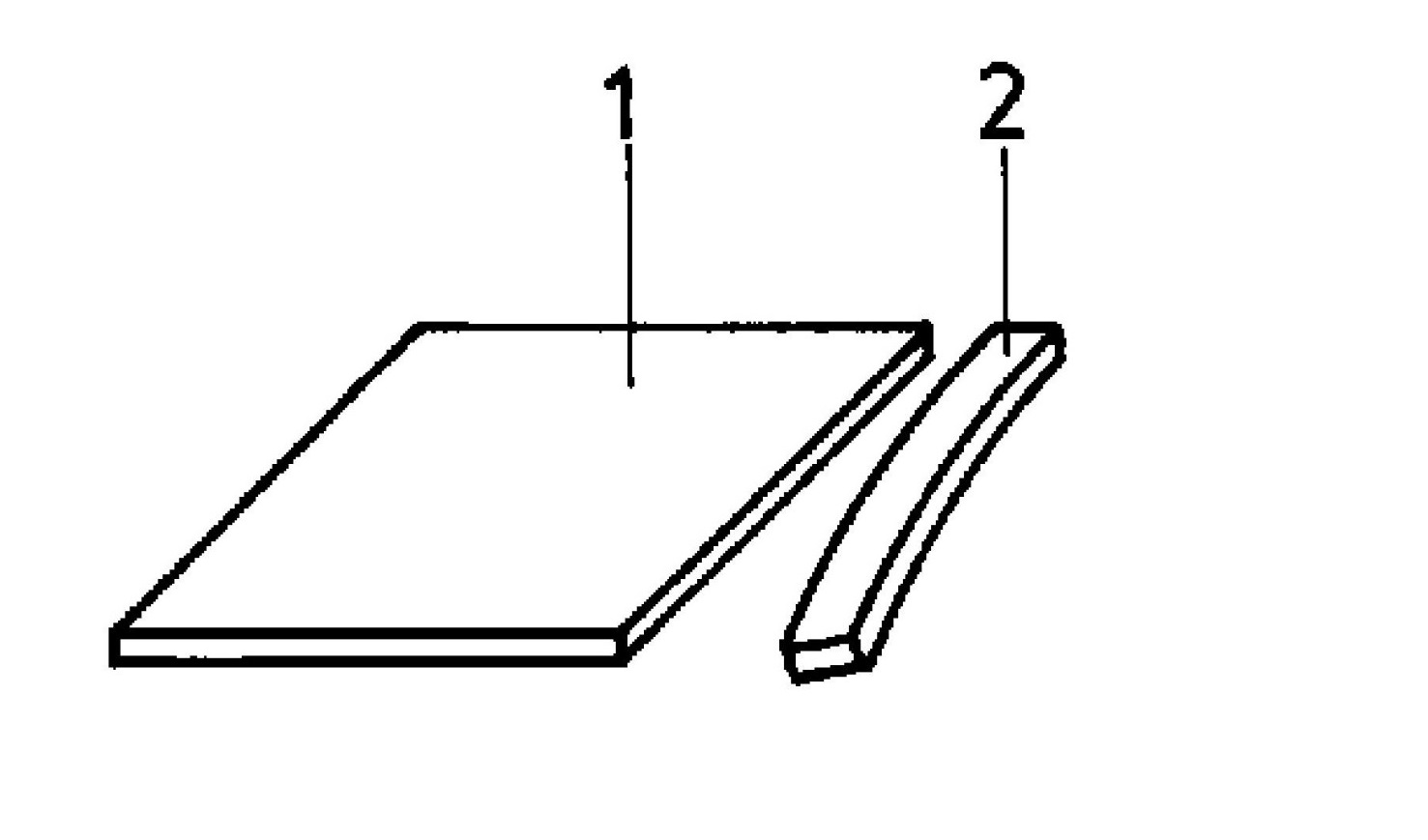

2.2Tinners' Through Snip

Được thiết kế để cắt thẳng dài hơn trên các tấm mỏng. Vật liệu được đưa qua tay để đảm bảo an toàn.

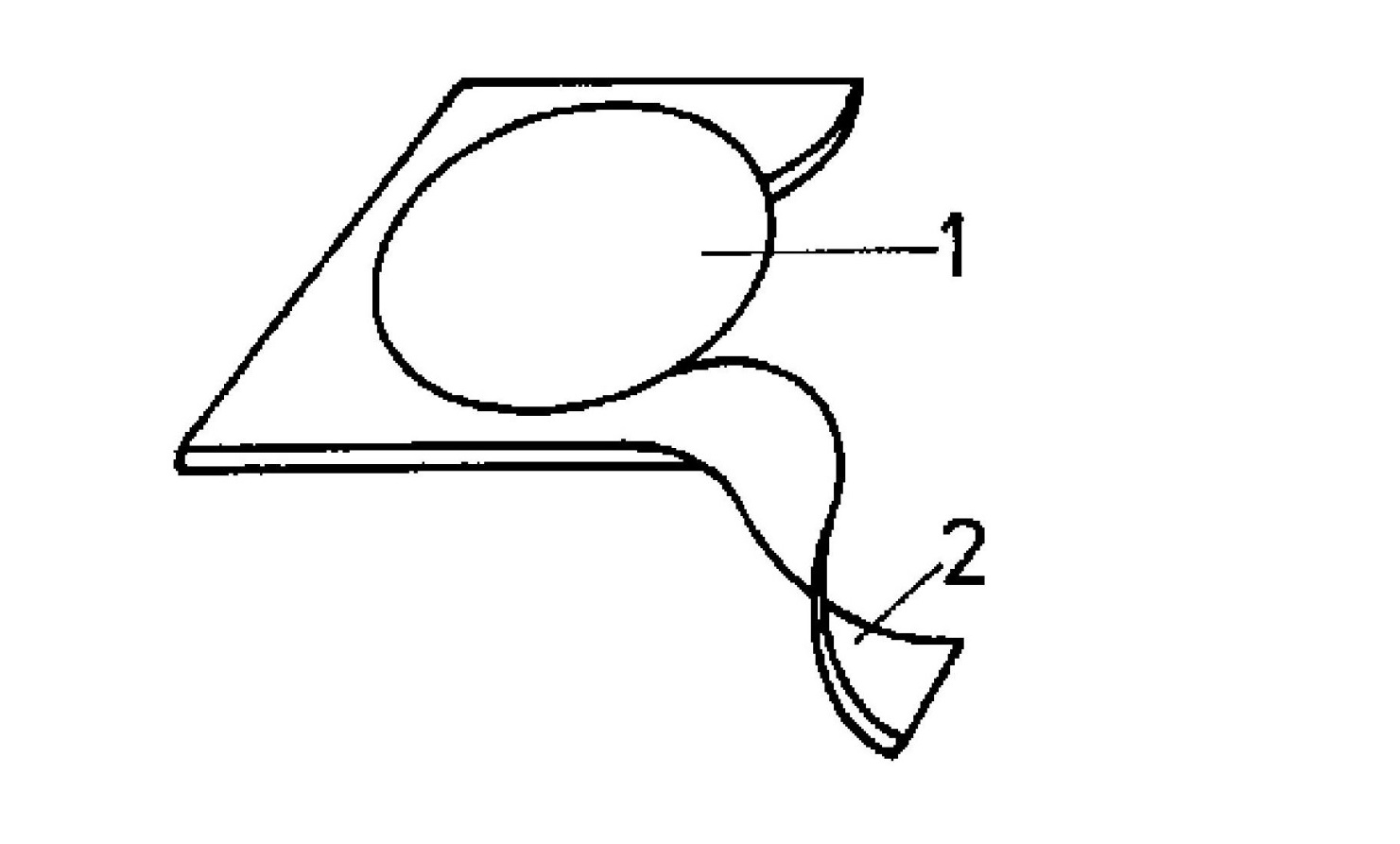

2.3Kéo cắt lỗ

Dùng để cắt cong trên kim loại mỏng. Lưỡi cong một mặt không thích hợp để cắt thẳng.

2.4Đường cong cắt

Thích hợp để cắt tròn hoặc cong trên các tấm mỏng đến trung bình dày tới 4 mm. Tấm cắt có thể xoay trong khi cắt.

2.5Máy chém

Dùng để cắt thẳng các tấm mỏng (~3 mm) trên các chiều dài lớn. Lưỡi dao trên di chuyển xuống dưới so với lưỡi dao dưới. Có sẵn cả kiểu thủ công và kiểu chạy bằng điện.

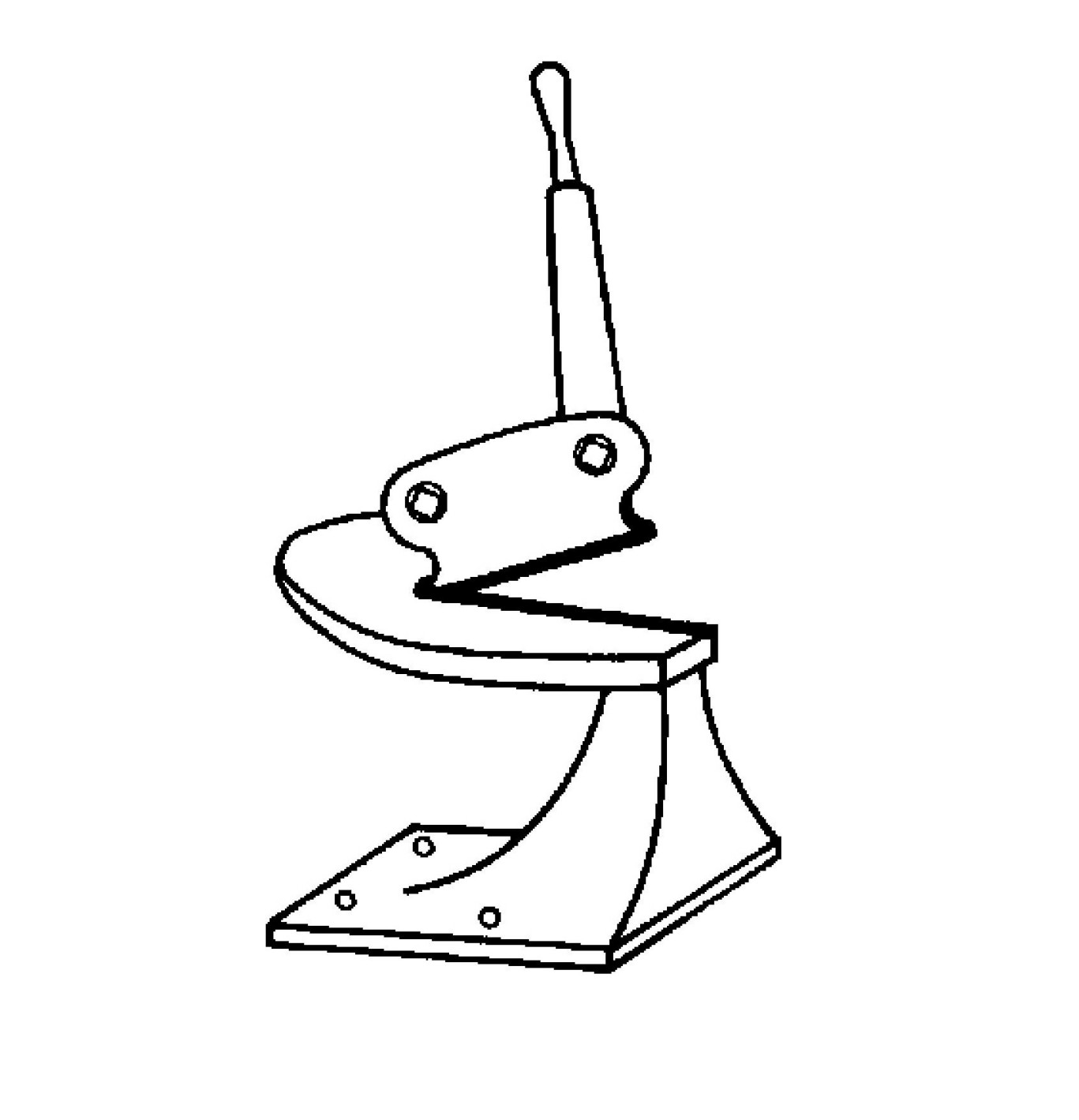

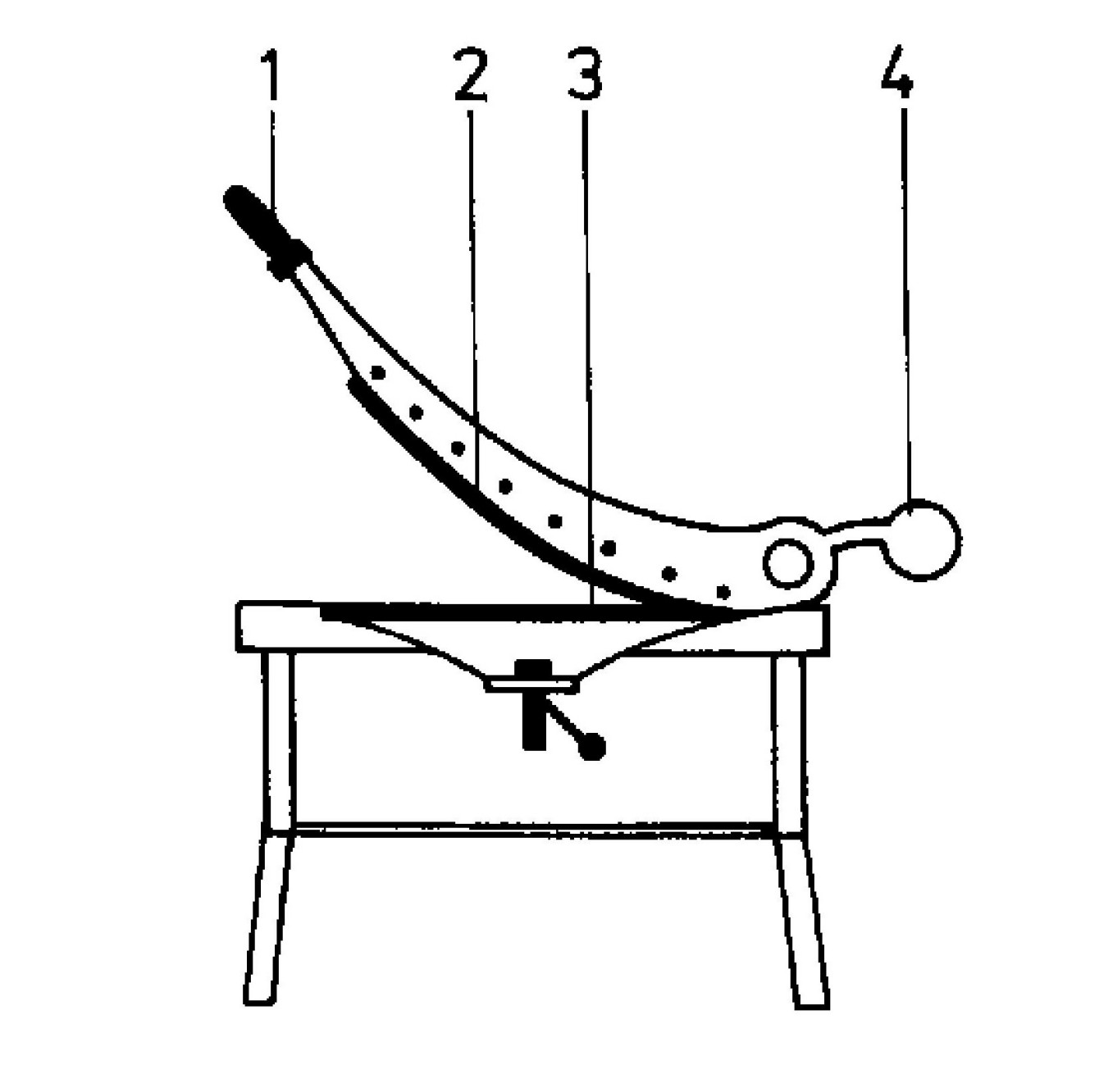

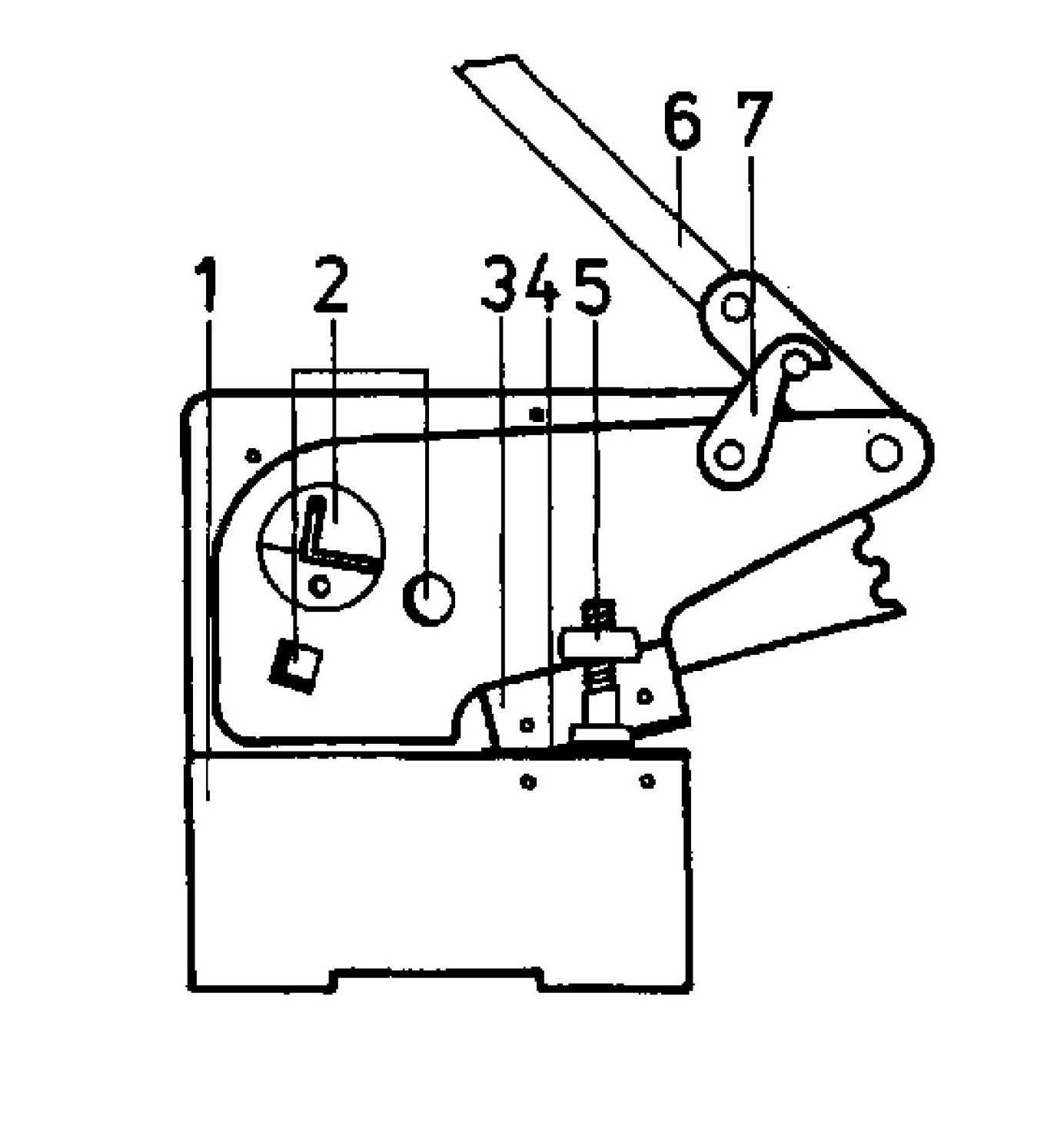

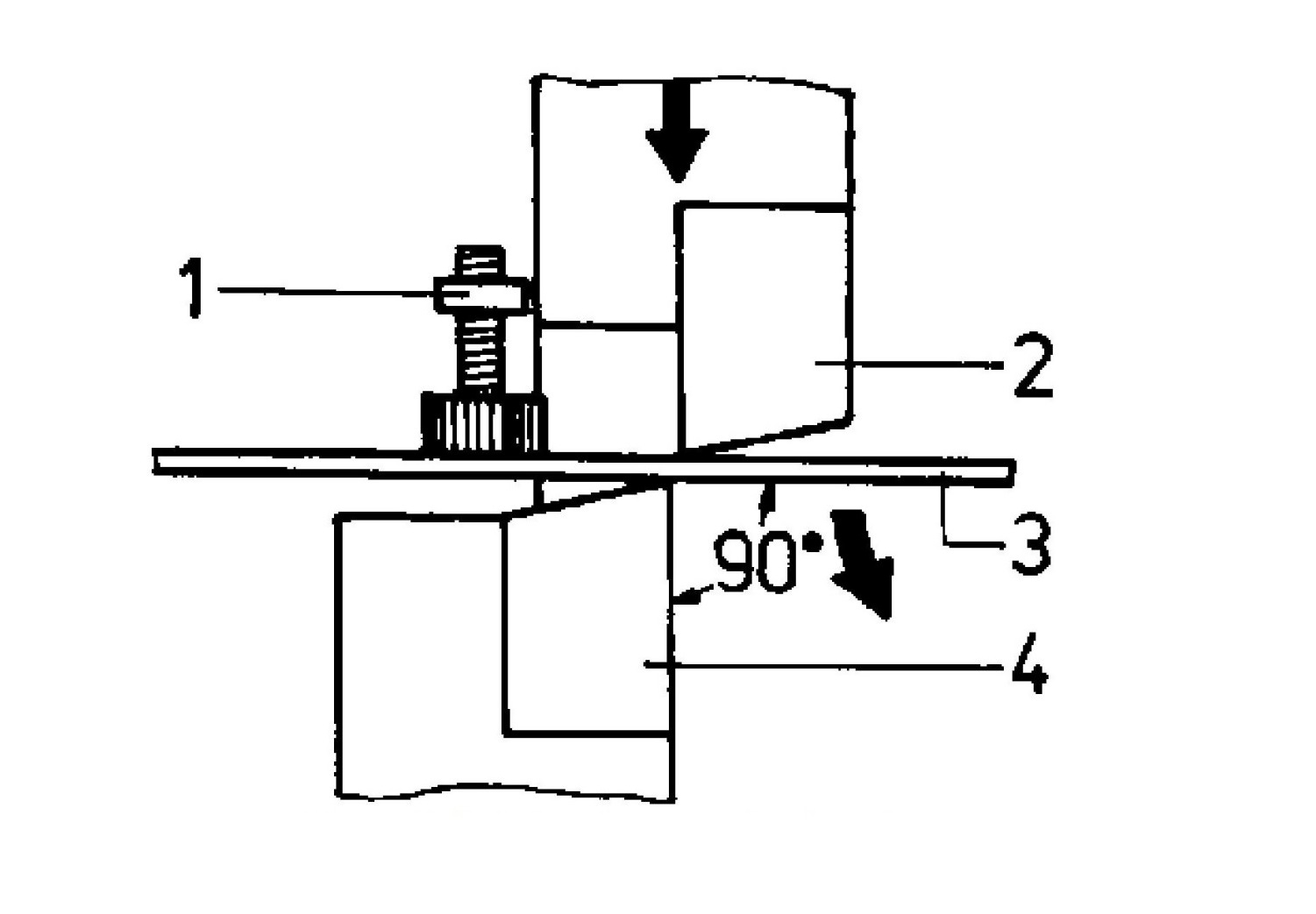

2.6Đòn bẩy cắt

Thực hiện các đường cắt ngắn, thẳng hoặc cong trên các tấm kim loại hoặc thép có độ dày trung bình. Lưỡi dao trên xoay xuống thông qua bộ truyền động đòn bẩy. Thiết bị khóa ngăn lưỡi dao di chuyển ngoài ý muốn.

2.7Cắt tròn (Cắt con lăn)

Dùng để cắt cong dài trên các tấm mỏng hoặc dày. Lưỡi cắt hình bánh xe xoay. Đối với vật liệu dày, có thể cần nhiều lần cắt.

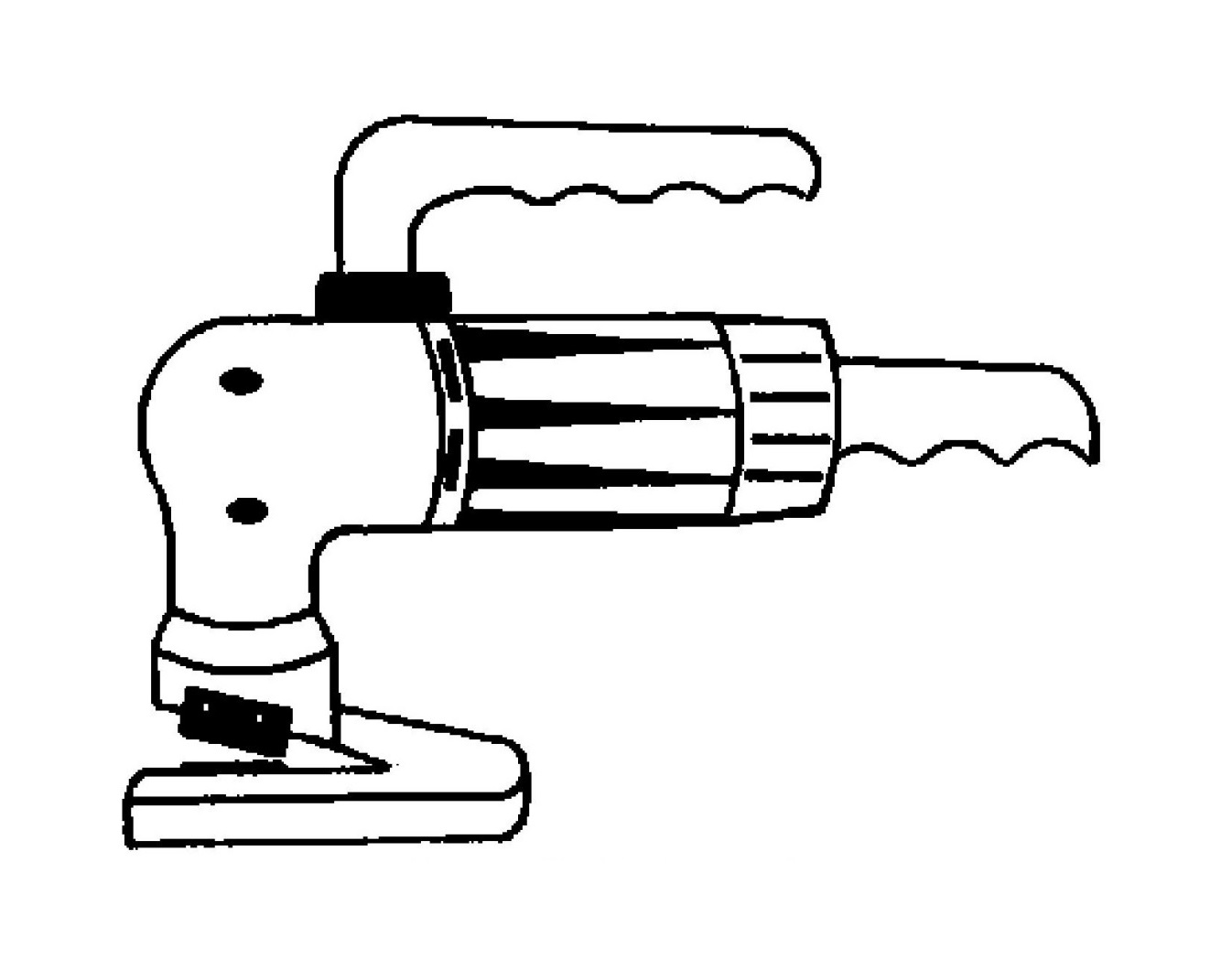

2.8Kéo cắt thiếc điện

Dùng để cắt các tấm mỏng theo đường cong. Lưỡi dao phía trên di chuyển lên xuống nhanh chóng nhờ động cơ, trong khi người vận hành di chuyển tấm dao.

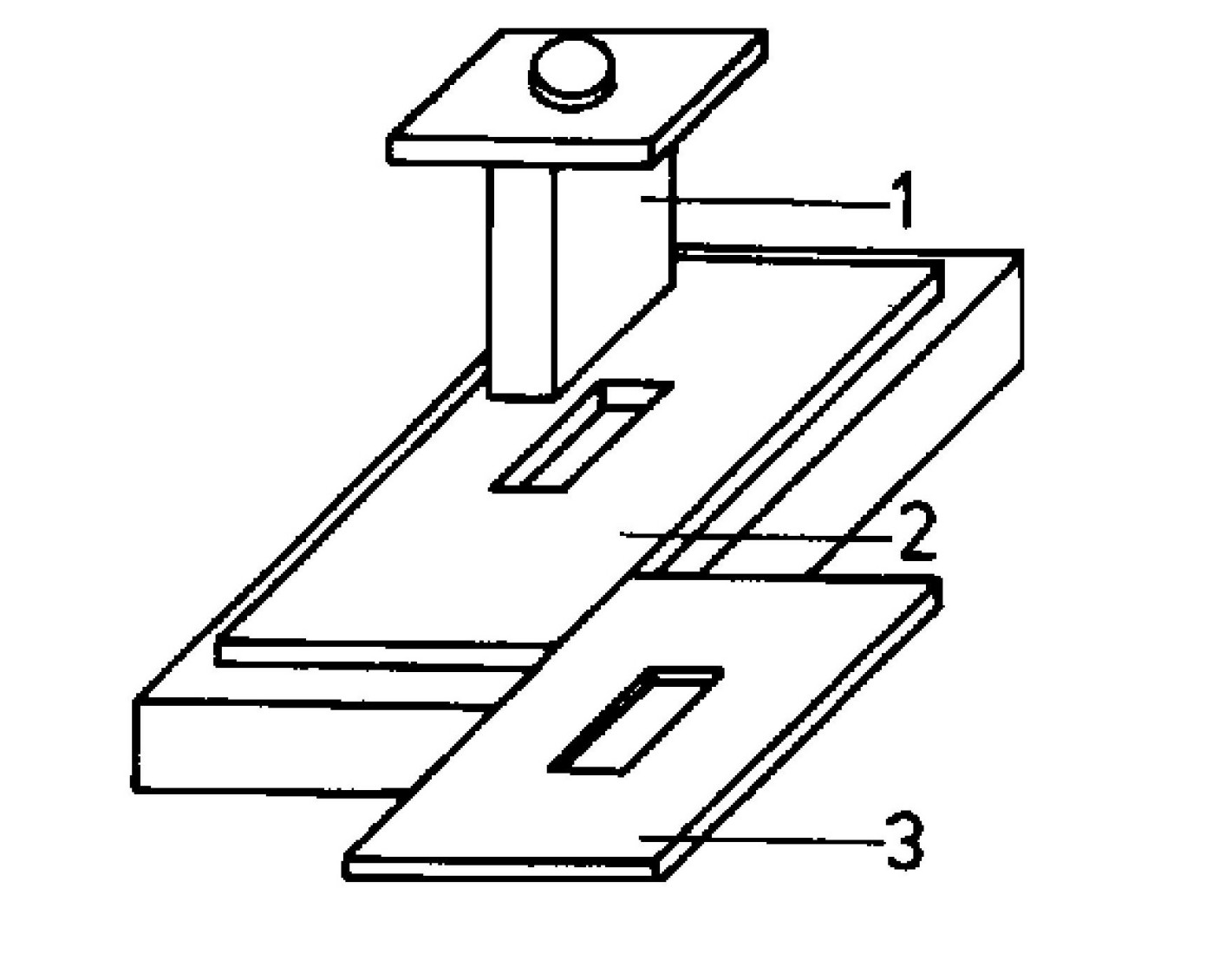

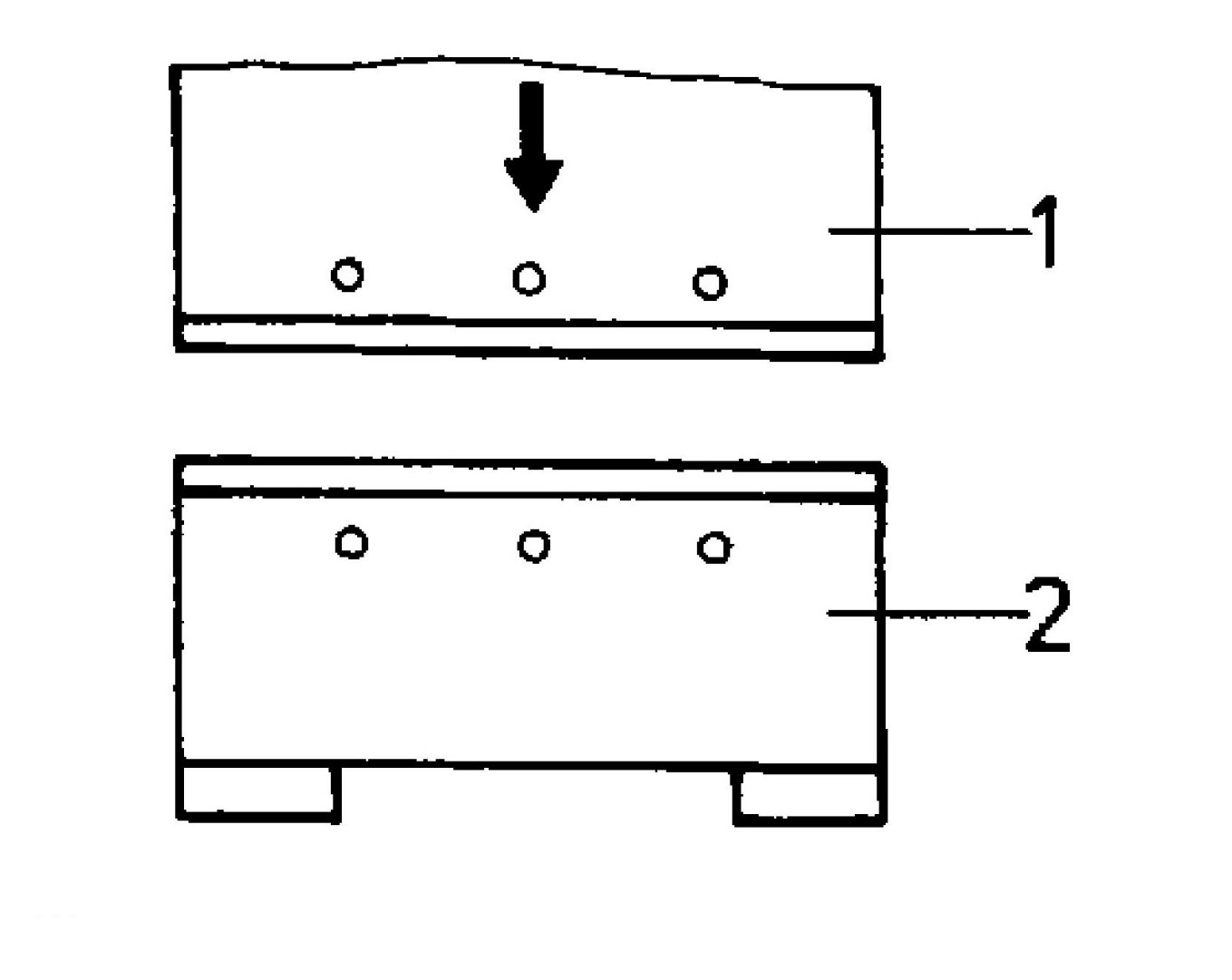

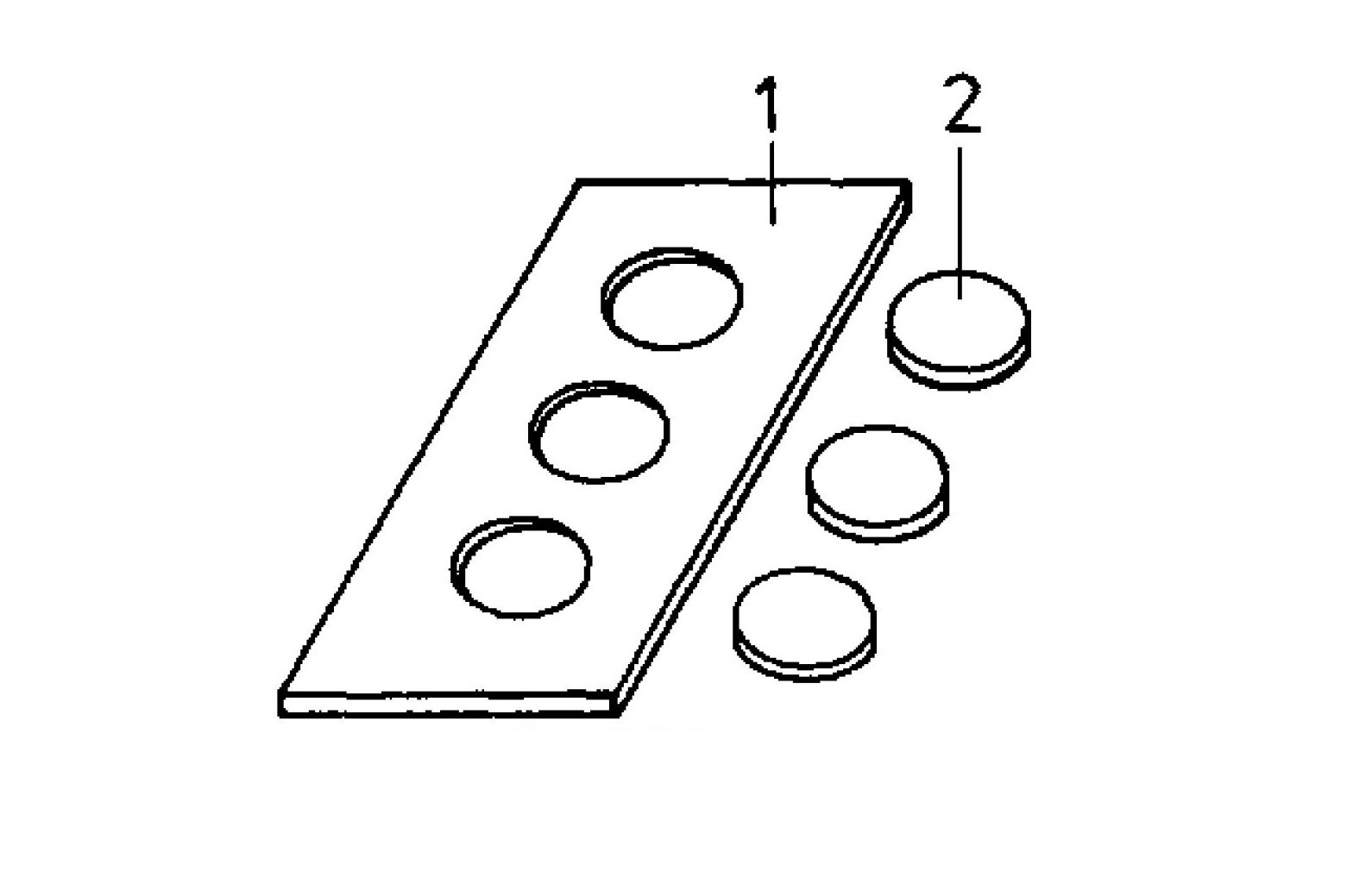

2.9Dụng cụ cắt (Đục và Khuôn)

Được sử dụng cho các đường cắt lặp lại, giống hệt nhau trong sản xuất. Đầu đột vừa khít với tấm cắt với khe hở từ 0,05 đến 0,1 mm tùy theo độ dày của tấm.

Đọc sách được đề xuất:Xử lý sự cố hỏng cú đấm: Mẹo căn chỉnh, khoảng cách và an toàn

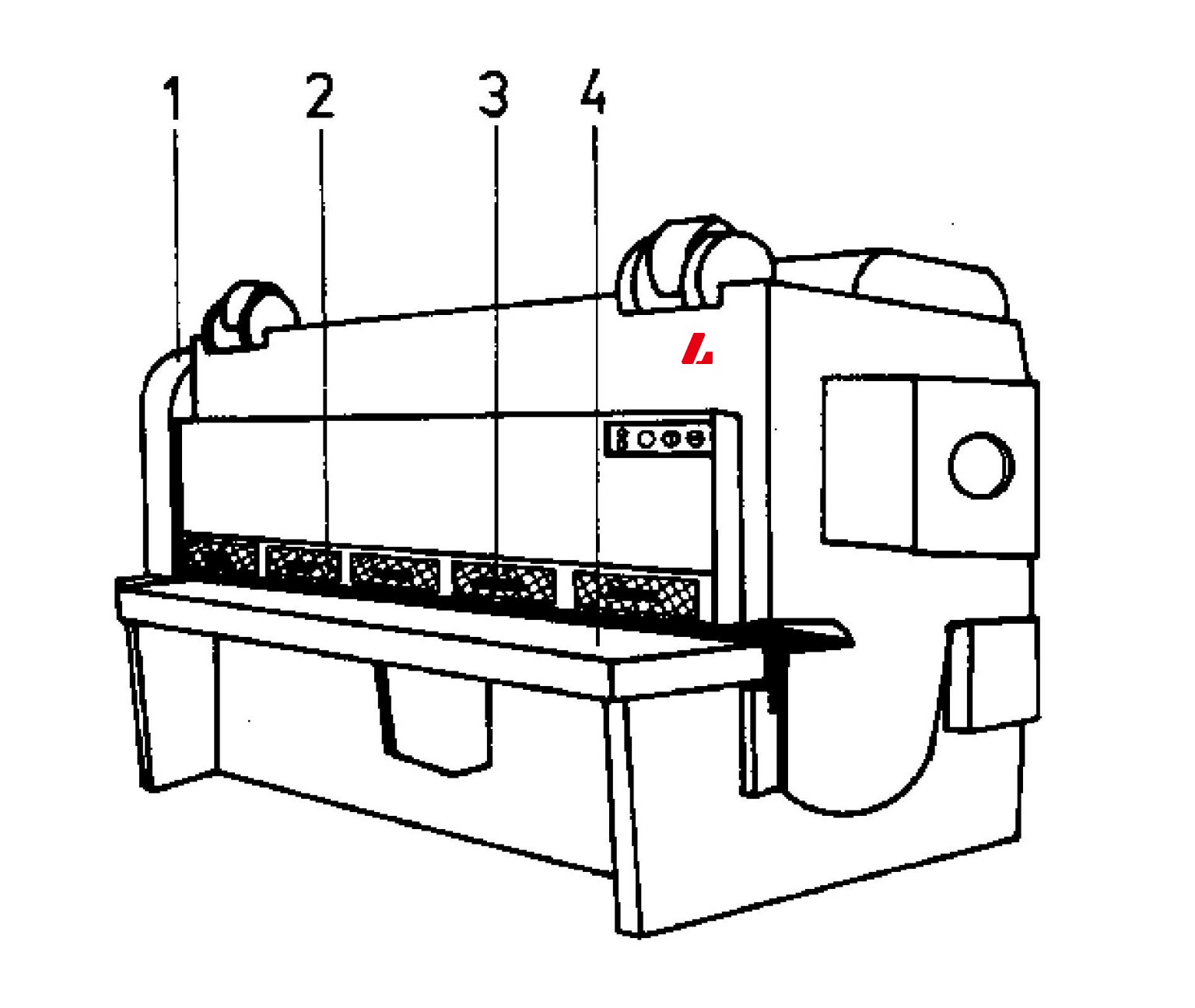

2.10Máy cắt điện

Dùng cho tấm kim loại rất dài hoặc dày (trên 10 mm) và các tiết diện chắc chắn. Các tính năng bao gồm bộ truyền động mạnh mẽ, thanh giữ thủy lực và điều chỉnh khe hở lưỡi cắt.

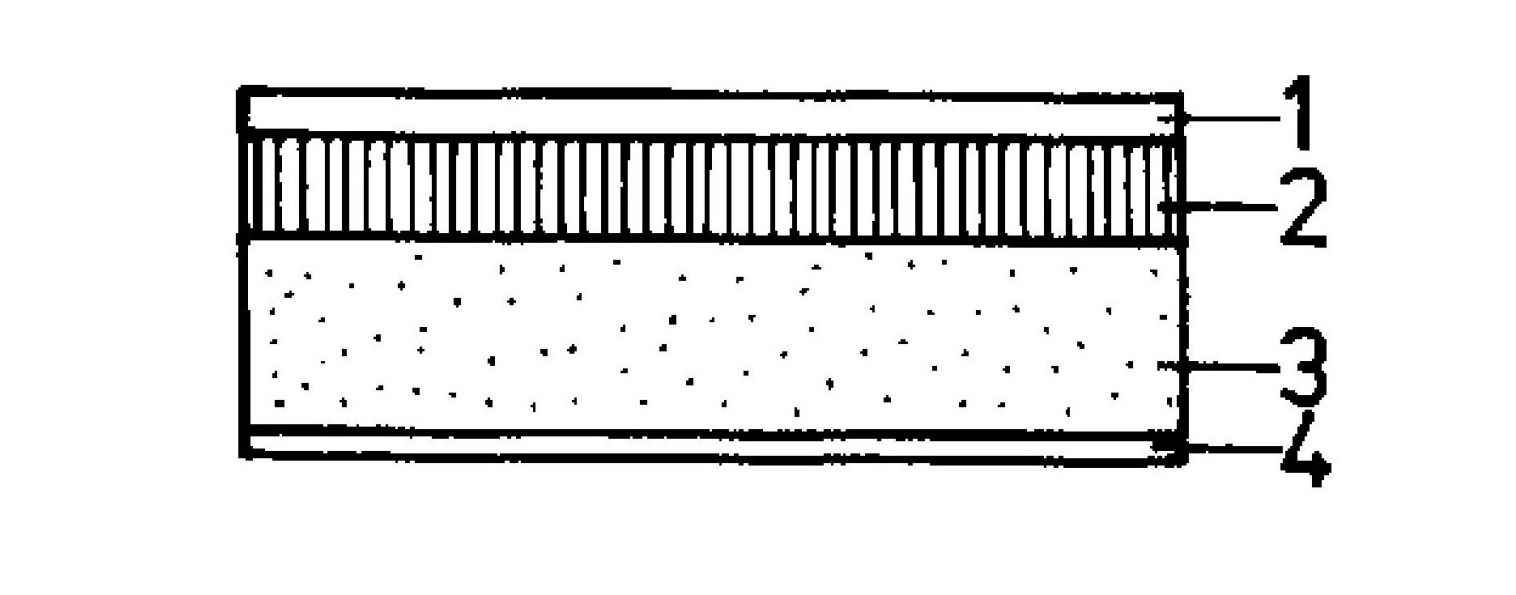

3.0Cấu tạo và nguyên lý hoạt động của kéo

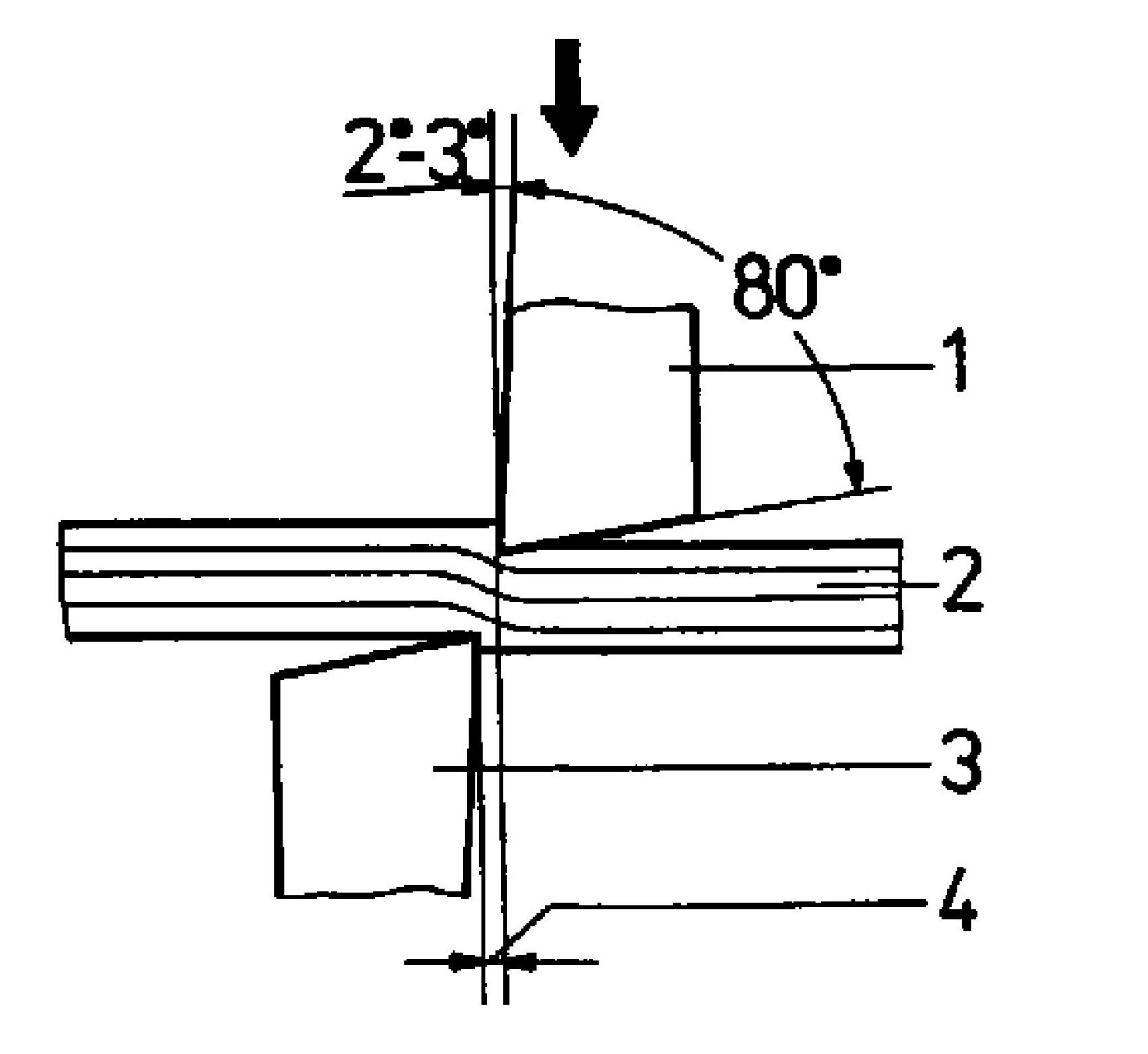

Kéo được chế tạo để chịu được lực cắt lớn. Những cân nhắc kỹ thuật chính bao gồm:

- Góc nêm lưỡi dao: khoảng 80°, để ổn định

- Góc khe hở: 2°–3°, giảm ma sát

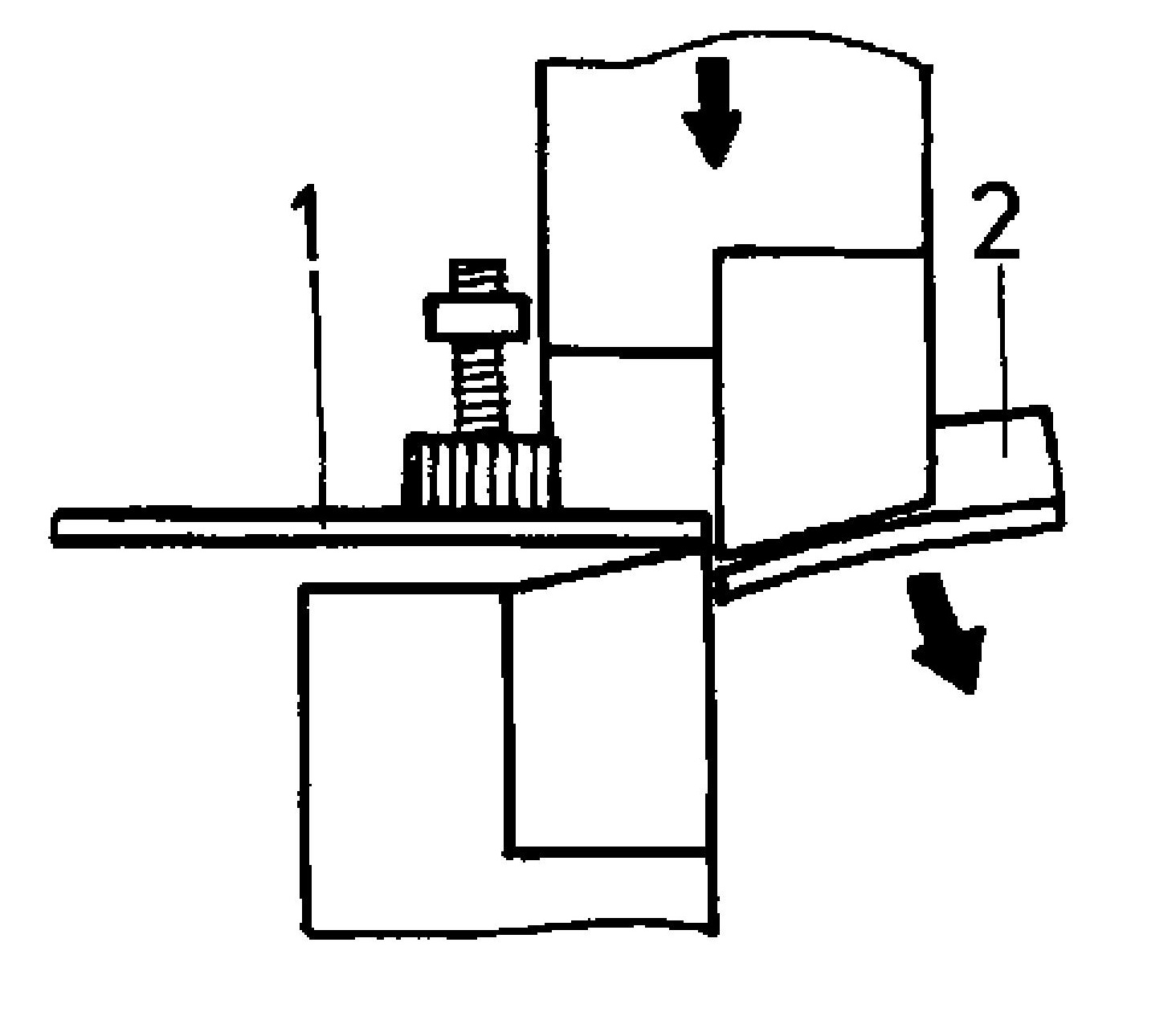

- Khoảng cách lưỡi dao: 0,05–0,1 mm × độ dày tấm, để đảm bảo vết cắt sạch

Khoảng cách lưỡi dao không phù hợp có thể dẫn đến các cạnh không đều hoặc tấm dao bị cong.

Khoảng cách quá lớn sẽ dẫn đến bề mặt hoàn thiện kém và tấm thép bị biến dạng.

Sử dụng thanh giữ được điều chỉnh đúng cách sẽ ngăn chặn tờ giấy di chuyển.

Lưỡi dao song song cắt toàn bộ cạnh cùng một lúc, đòi hỏi nhiều lực hơn. Hầu hết các máy đều sử dụng lưỡi dao nghiêng phía trên để giảm lực cắt cần thiết.

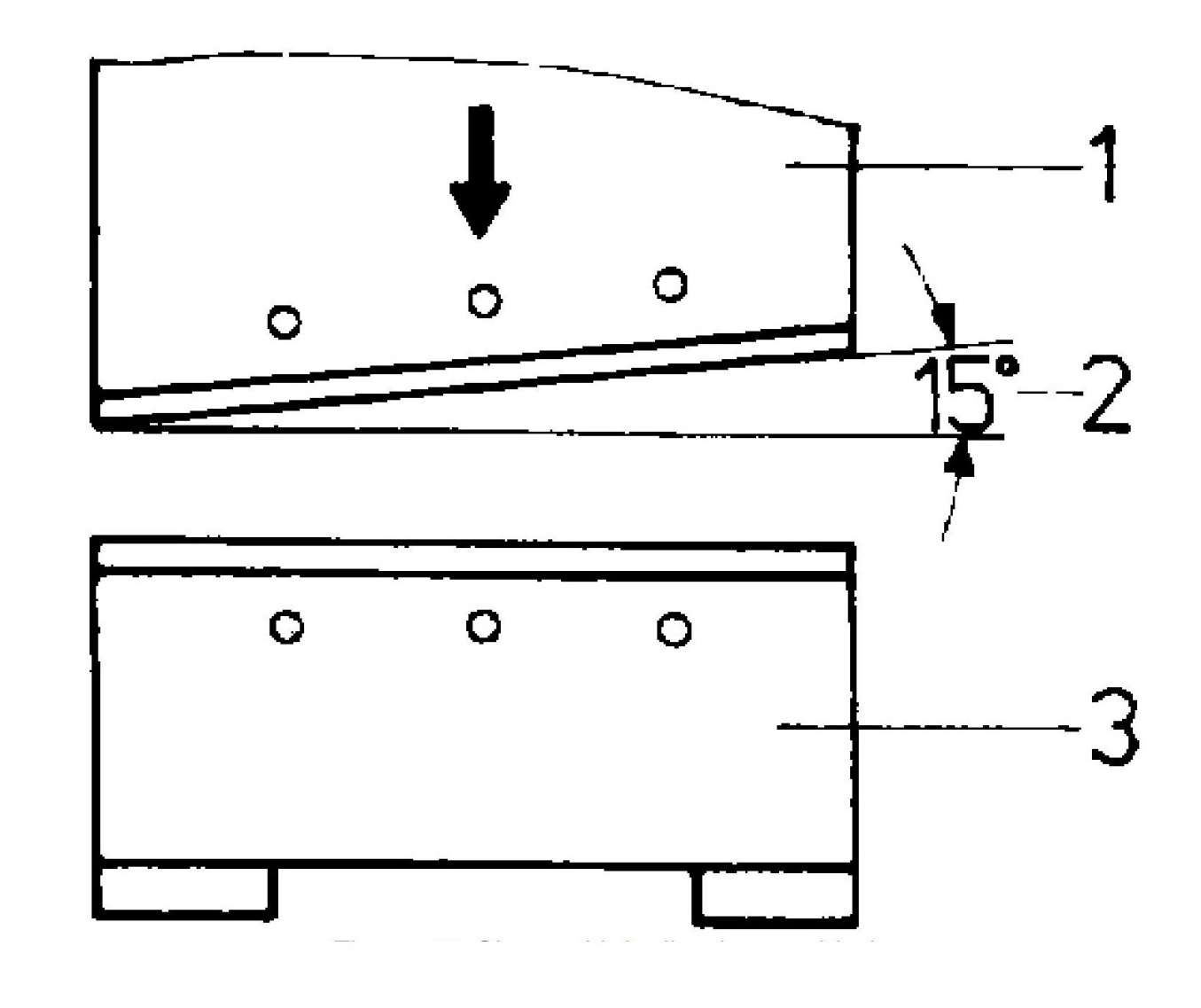

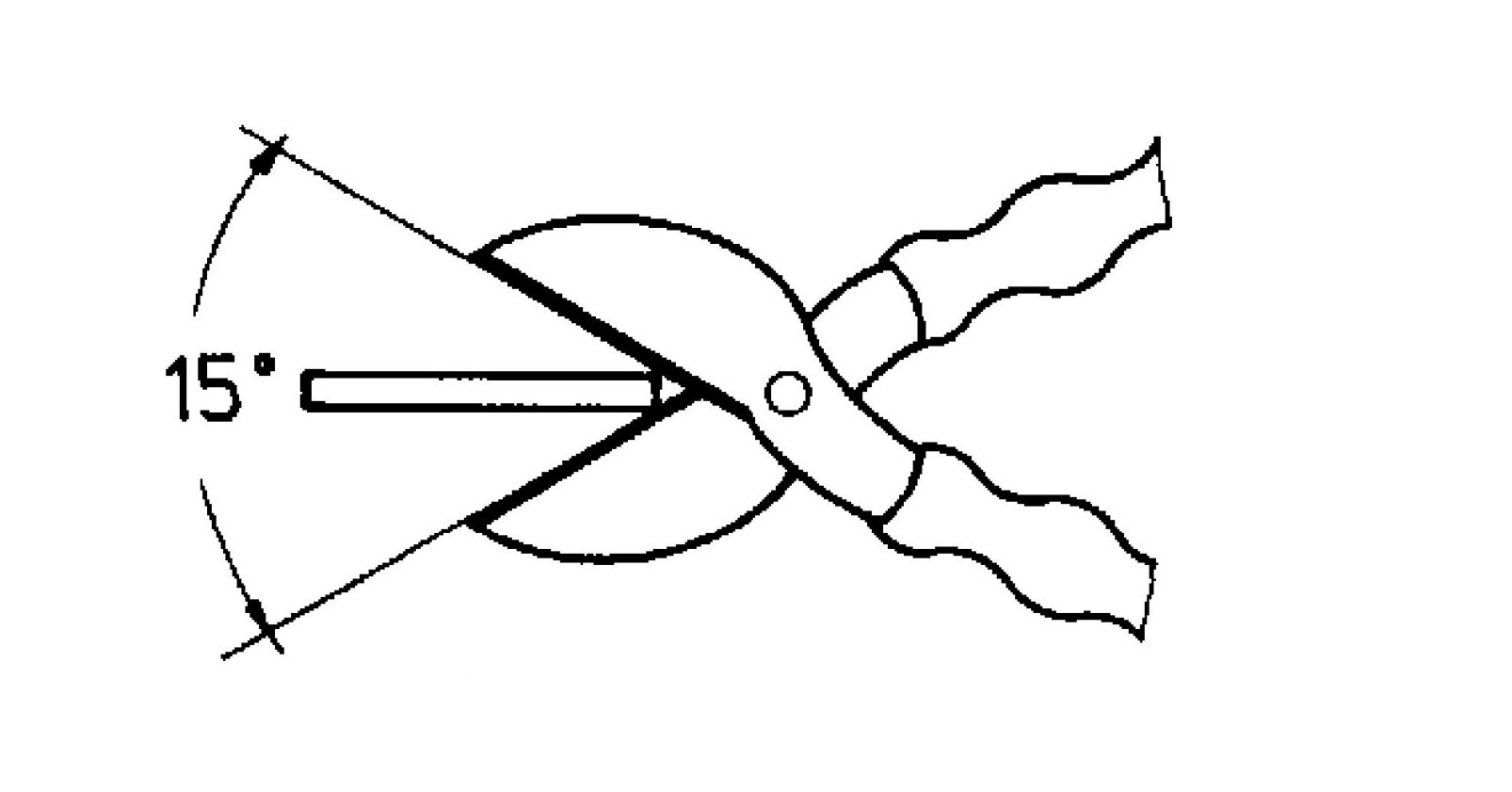

Việc đưa phôi vào sâu trong lưỡi cắt làm tăng lực đòn bẩy, nhưng cũng làm tăng nguy cơ phôi bị trượt. Góc nghiêng của lưỡi cắt (~15°) là cần thiết để duy trì chất lượng cắt.

4.0Quy trình cắt: Hoạt động từng bước

Quá trình cắt bao gồm ba giai đoạn chính:

4.1khía

Vết lõm ban đầu của vật liệu khi lưỡi dao tiếp xúc với tấm vải.

4.2Cắt

Lưỡi dao đâm xuyên và phá vỡ cấu trúc kim loại.

4.3Xé rách

Sự tách rời cuối cùng của vật liệu do lực căng bên trong và lực xé.

Các giai đoạn này để lại các vùng có thể nhận dạng được trên các mặt cắt dày.

5.0Kỹ thuật cắt: Phương pháp cắt và cách sử dụng

Quá trình cắt có thể được phân loại theo loại và mức độ tách vật liệu:

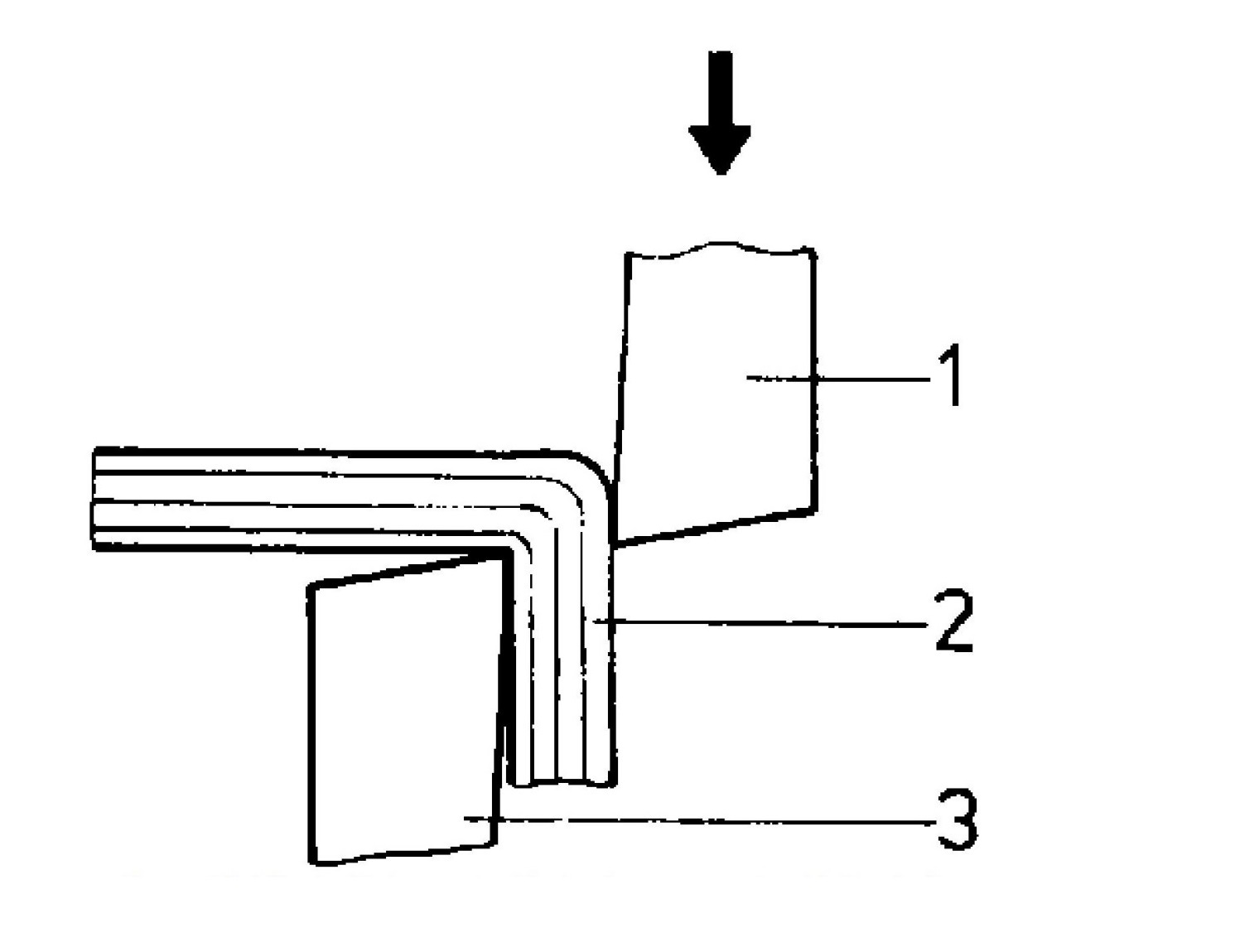

5.1Cắt vào

Cắt sâu một phần được sử dụng để chuẩn bị tấm kim loại cho các thao tác uốn hoặc gấp tiếp theo. Đường cắt không xuyên qua hoàn toàn vật liệu mà làm yếu vật liệu theo một đường thẳng để cho phép biến dạng chính xác và có kiểm soát.

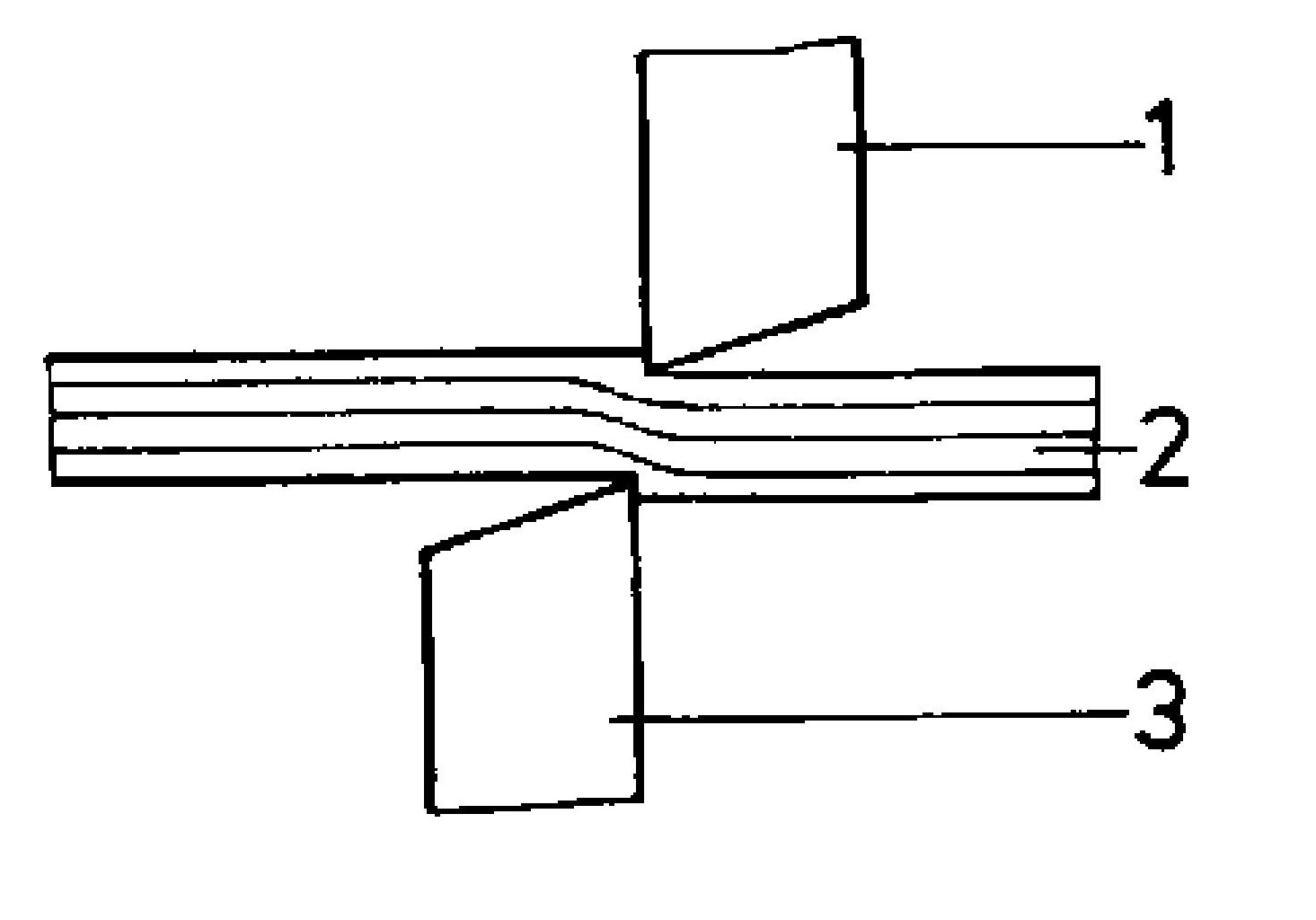

5.2Cắt bỏ

Một đường cắt xuyên suốt hoàn chỉnh chia phôi thành hai phần, thường là để loại bỏ vật liệu thừa. Đây là thao tác cắt cơ bản được thực hiện bằng kéo tay hoặc kéo máy.

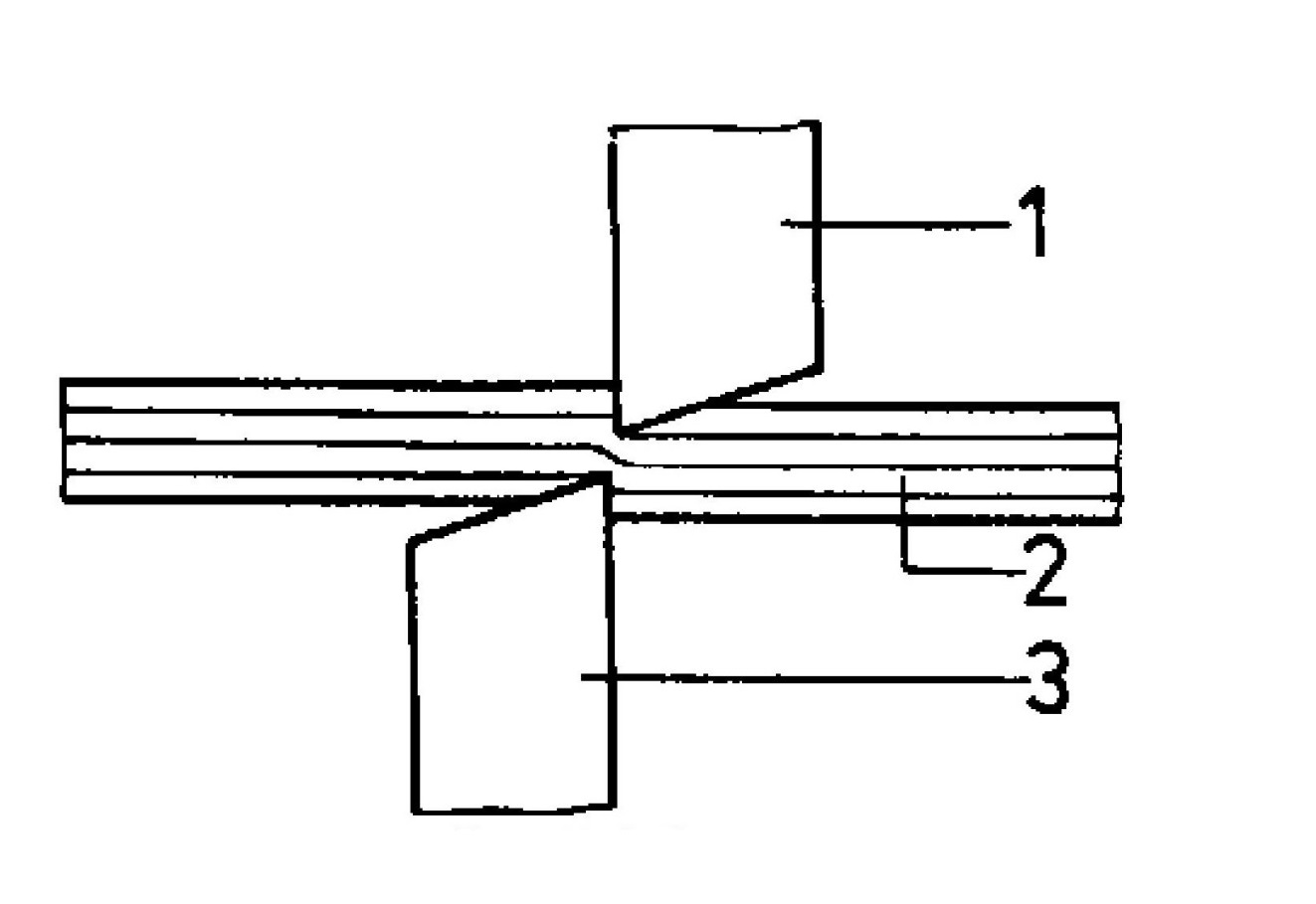

5.3Cắt ra

Kỹ thuật này bao gồm việc cắt theo một đường viền khép kín, chẳng hạn như hình tròn hoặc hình chữ nhật, trong đó phần bên trong là phôi mong muốn và phần bên ngoài bị loại bỏ. Kỹ thuật này thường được sử dụng để tạo ra các hình dạng chức năng từ vật liệu dạng tấm.

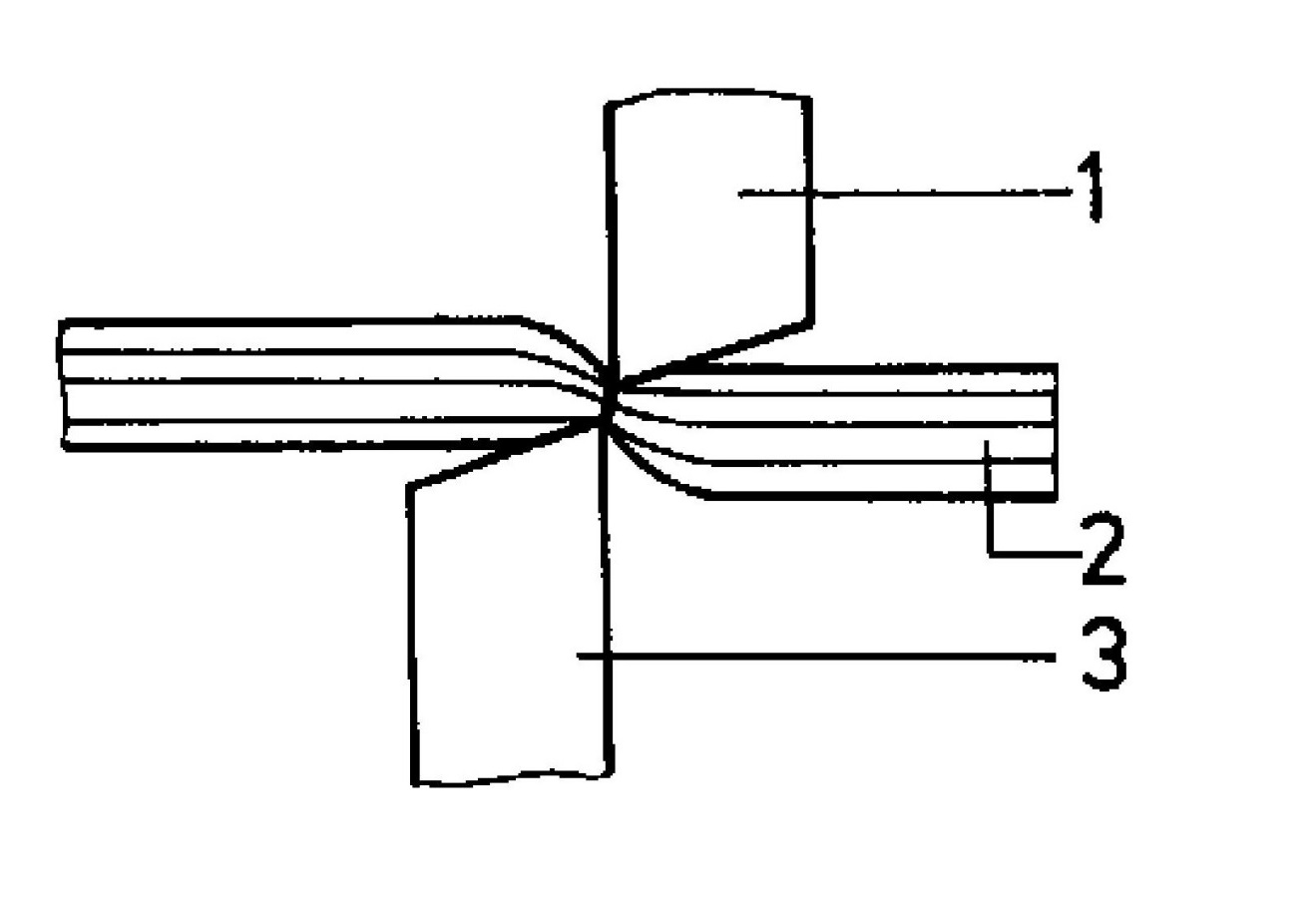

5.4Đấm

Tương tự như cắt gọt, đột dập cũng đi theo một đường khép kín. Tuy nhiên, trong quá trình đột dập, phần bên trong bị cắt bỏ được coi là phế liệu, và phần tấm còn lại xung quanh tạo thành phôi thực tế. Đây là một trong những thao tác phổ biến nhất trong gia công tấm công nghiệp.

5.5Ép tích hợp trong sản xuất hiện đại

Trong các quy trình chế tạo hiện đại, máy ép có khả năng thực hiện tất cả các kỹ thuật cắt trên—cắt vào, cắt ra, cắt ra và đột—bằng cách sử dụng bộ đột và khuôn dập tùy chỉnh. Những máy này thường được tìm thấy trong các quy trình dập khuôn liên tục, máy ép thủy lực, Và Máy ép khung chữ C được sử dụng trong sản xuất hàng loạt.

Máy ép cung cấp:

- Độ lặp lại và tính nhất quán cao

- Giảm thời gian chu kỳ

- Cắt nhiều giai đoạn phức tạp trong một lần cắt

- Tích hợp với hệ thống cấp liệu và tự động hóa

Sự tích hợp này đã biến chúng thành công cụ thiết yếu trong các lĩnh vực như sản xuất ô tô, thiết bị gia dụng và điện tử.

6.0Quy trình vận hành: Thực hiện nhiệm vụ cắt

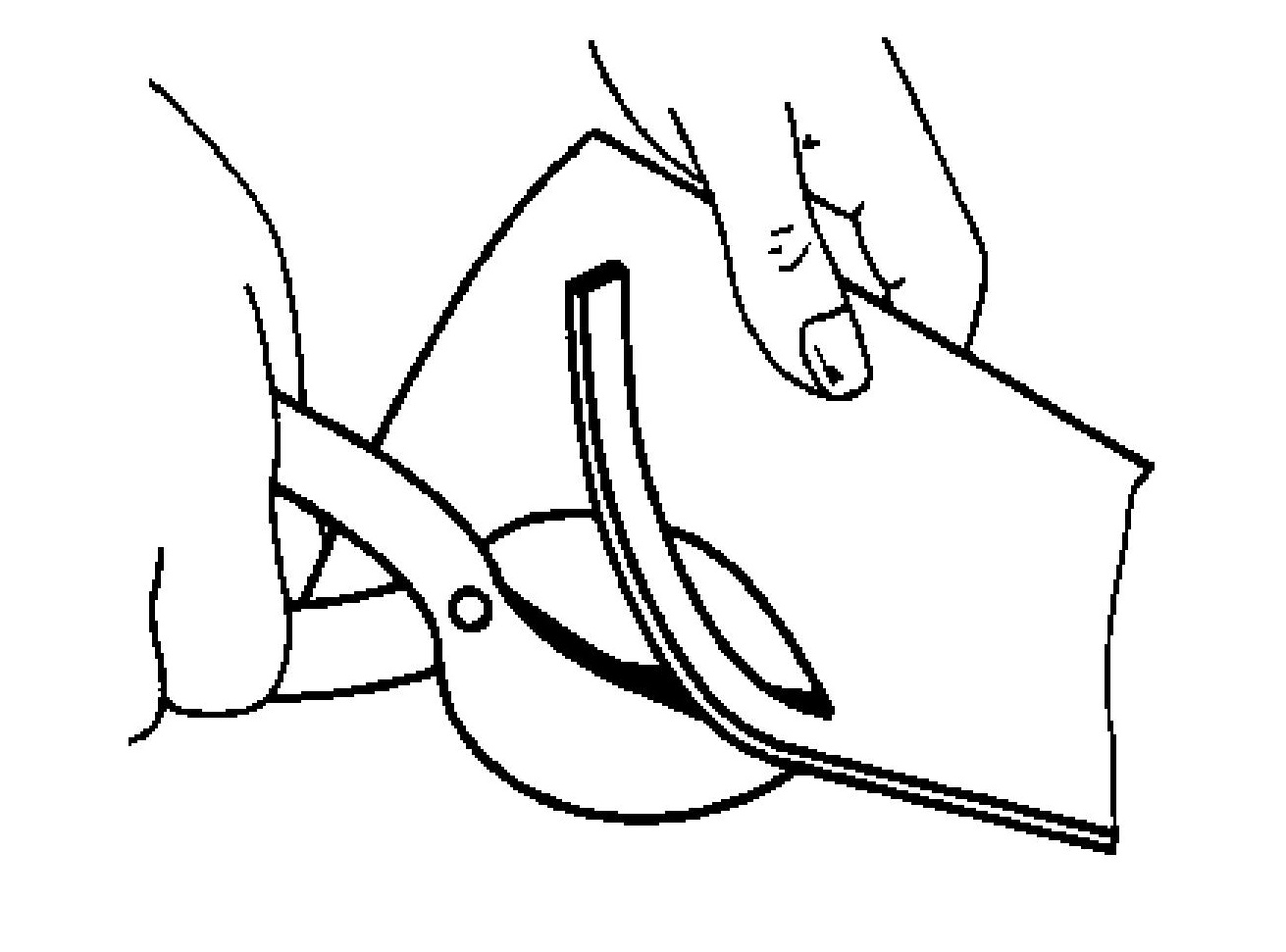

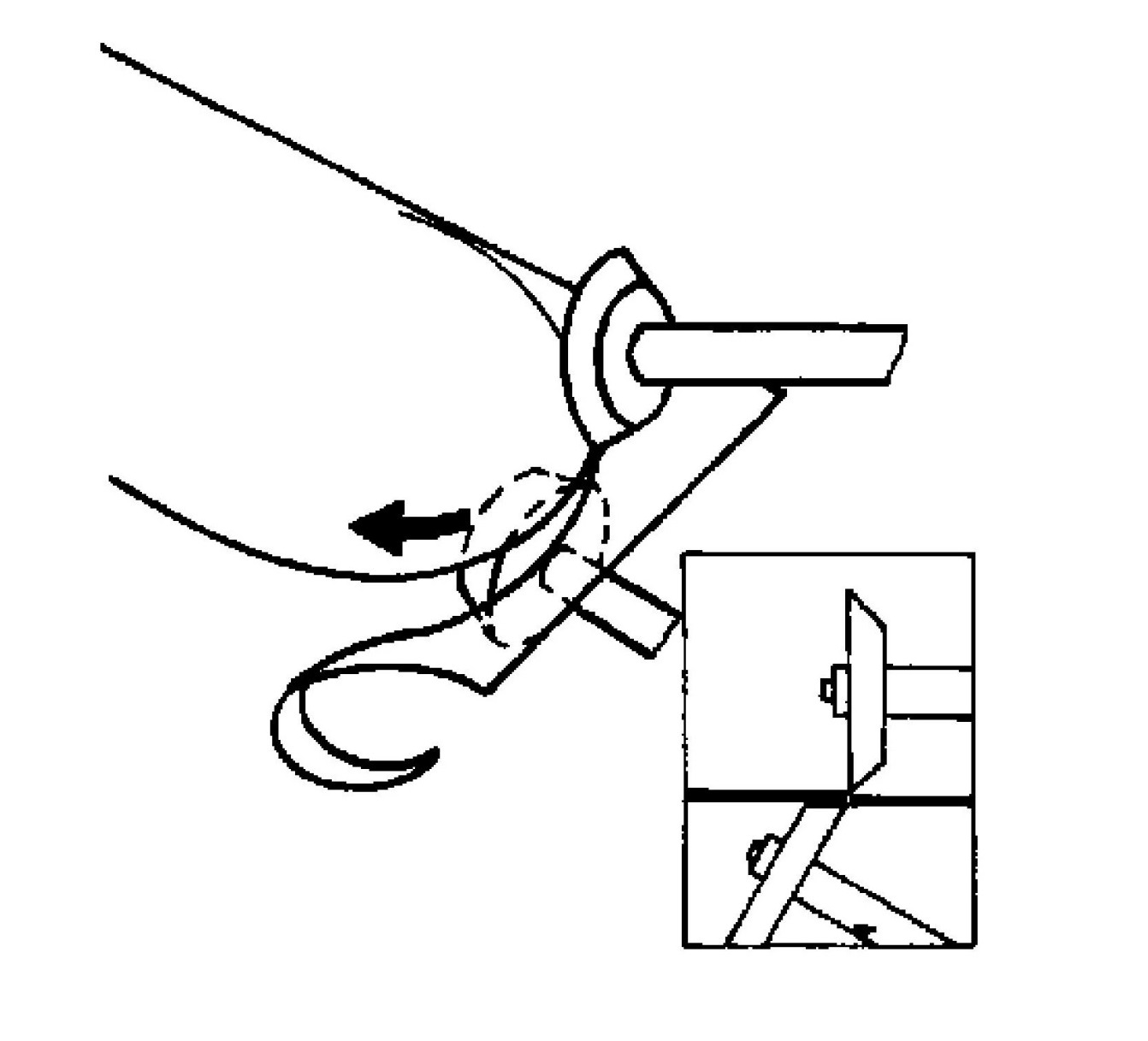

6.1Cắt bằng kéo Tinners

- Đánh dấu tờ giấy một cách chính xác

- Mở hàm ở góc khoảng 15°, căn chỉnh theo đường thẳng

- Đóng một phần vết cắt, tránh làm rách

- Tiến triển từng bước cho đến khi hoàn thành

6.2Cắt bằng đòn bẩy cắt

- Đánh dấu và căn chỉnh tờ giấy

- Điều chỉnh khoảng cách lưỡi dao nếu cần

- Nhấn thanh giữ và mở khóa cần gạt

- Hạ lưỡi dao xuống nhẹ nhàng, tránh vung hết cỡ để tránh nứt

- Khóa cần gạt sau khi cắt và loại bỏ phần phế liệu

Luôn đặt mặt phế liệu ở bên phải tầm nhìn của bạn.

6.3Cắt góc cắt bằng lực cắt đòn bẩy

- Đánh dấu bề mặt bên trong

- Lắp giá đỡ lưỡi dao vào phần định hình

- Phù hợp với công nghệ tiên tiến

- Mở khóa và kéo cần gạt xuống bằng lực

- Vứt bỏ chất thải ngay lập tức

7.0Hướng dẫn an toàn cho hoạt động cắt

- Đeo găng tay khi xử lý tấm kim loại

- Giữ tay bạn tránh xa vùng lưỡi dao

- Chỉ sử dụng các công cụ được bảo trì đúng cách

- Cố định cần gạt tay sau khi cắt

- Sử dụng dao cắt cho các cấu trúc

- Thực hiện theo tất cả các hướng dẫn từ nhà sản xuất thiết bị

- Vứt bỏ ngay các mảnh vụn cong hoặc sắc nhọn để tránh bị thương

8.0Những câu hỏi thường gặp

Điều gì xảy ra nếu khe hở của lưỡi dao quá rộng?

Chất lượng bề mặt kém, có gờ và tấm thép bị cong.

Tại sao góc nêm của lưỡi dao lại lớn như vậy?

Để đảm bảo độ ổn định và độ bền của lưỡi cắt.

Sự khác biệt giữa cắt và đục lỗ là gì?

Khi cắt ra, phần bên trong được giữ lại; khi đục lỗ, phần bên trong bị bỏ đi.

Tại sao góc nghiêng 15° lại quan trọng?

Nó làm giảm lực cắt cần thiết và cải thiện chất lượng cắt.

Tại sao phải cắt các mặt cắt kết cấu bằng dao cắt?

Lưỡi dao phẳng có thể bị mẻ hoặc gãy khi cắt các phần rắn.

9.0Phần kết luận

Cắt là phương pháp nhanh chóng, hiệu quả và đáng tin cậy để gia công các tiết diện kim loại tấm và thép. Việc thành thạo lựa chọn dụng cụ, điều chỉnh máy móc và quy trình an toàn đảm bảo kết quả chất lượng và giảm thiểu rủi ro trong chế tạo kim loại.