Giới thiệu

Dung sai chế tạo tấm kim loại xác định độ lệch cho phép về kích thước, hình học và các đặc điểm khác của các bộ phận chế tạo. cài đặt chính xác, lắp ráp nhất quán, Và tích hợp trơn tru với các thành phần khác.

Trong hầu hết các trường hợp, các nhà sản xuất tuân theo ISO 2768-mk để kiểm soát:

- Kích thước tuyến tính và góc

- Độ phẳng và độ thẳng

- Hình trụ và hình tròn

Các phần sau đây tóm tắt dung sai tiêu chuẩn Và mẹo thiết kế chính để đạt được mục tiêu chế tạo tấm kim loại chính xác và hiệu quả.

1.0Dung sai tiêu chuẩn cho chế tạo kim loại tấm

1.1Dung sai kéo sợi kim loại (Tham chiếu tiêu chuẩn ISO 2768)

Bảng dưới đây cho thấy độ lệch cho phép (mm) theo Tiêu chuẩn ISO2768, dựa trên các phạm vi chiều dài danh nghĩa khác nhau:

ISO 2768 là gì? Hướng dẫn đầy đủ về dung sai tiêu chuẩn

| Phạm vi kích thước danh nghĩa (mm) | Tốt (f) | Trung bình (m) | Thô (c) | Rất thô (v) |

| 0,5 đến 3 | ±0,1 | ±0,2 | — | — |

| Trên 3 đến 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Trên 30 đến 120 | ±0,1 | ±0,2 | ±0,5 | ±1.0 |

| Trên 120 đến 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Trên 400 đến 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Trên 1000 đến 2000 | ±0,3 | ±0,8 | ±2.0 | ±4.0 |

| Trên 2000 đến 4000 | ±0,5 | ±1,2 | ±3.0 | ±6.0 |

1.2Bán kính ngoài và chiều cao vát

| Phạm vi (mm) | Tốt (f) | Trung bình (m) | Thô (c) | Rất thô (v) |

| 0,5 đến 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Trên 3 đến 6 | ±0,5 | ±0,5 | ±1.0 | ±1.0 |

| Trên 6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

1.3Dung sai kích thước góc

| Chiều dài danh nghĩa (mm) | Tốt (f) | Trung bình (m) | Thô (c) | Rất thô (v) |

| Lên đến 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Trên 10 đến 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Trên 50 đến 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Trên 120 đến 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Hơn 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Mẹo thiết kế cho chế tạo kim loại tấm

Việc tối ưu hóa thiết kế của bạn giúp giảm chi phí sản xuất và đảm bảo kết quả chất lượng cao. Dưới đây là hướng dẫn thiết kế quan trọng dựa trên các thông lệ DfM tiêu chuẩn và phân tích ngành.

2.1Độ dày của tường

Tính đồng nhất: Việc duy trì độ dày thành đồng đều trên toàn bộ cấu kiện là rất quan trọng để đảm bảo tính toàn vẹn của kết cấu và lắp ráp chính xác. Độ dày không đồng đều có thể dẫn đến cong vênh, lệch trục và các vấn đề về dung sai trong quá trình chế tạo.

Phạm vi độ dày được đề xuất:

- Chế tạo chung: 9 – 20 mm (thường dùng cho các tấm có độ dày dưới 3 mm, được xử lý bằng Máy cắt hoặc Kéo cắt giấy).

- Cắt laser:5 – 10 mm là lý tưởng khi sử dụng Máy cắt laser CNC, mang lại độ chính xác cao và độ biến dạng nhiệt tối thiểu.

- Uốn cong: Khuyến nghị sử dụng 5 – 6 mm để có kết quả đồng nhất trên Máy ép phanh hoặc Máy ép phanh CNC, đảm bảo uốn cong chính xác mà không bị nứt hoặc bật ngược quá mức.

2.2Uốn cong

Uốn là một quá trình quan trọng trong chế tạo kim loại tấm, ảnh hưởng trực tiếp đến độ chính xác của chi tiết và chất lượng tổng thể. Việc lựa chọn thông số phù hợp đảm bảo biến dạng vật liệu ở mức tối thiểu và dung sai nhất quán. Hầu hết các thao tác uốn được thực hiện trên Máy ép thủy lực hoặc Máy ép thủy lực CNC, cho phép kiểm soát chính xác góc uốn và kích thước.

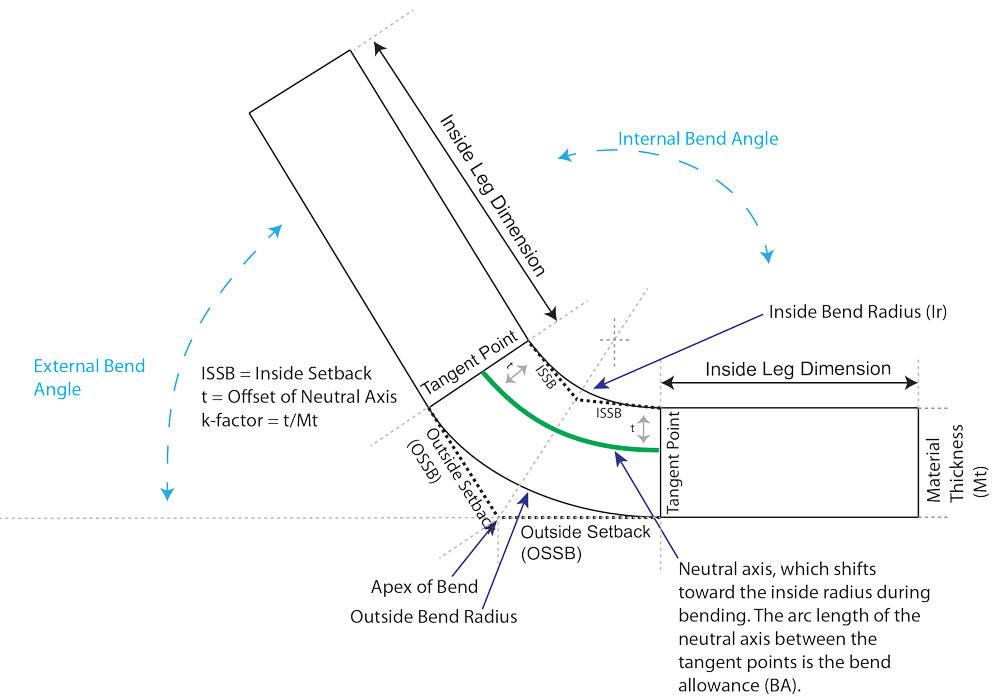

2.3Hệ số K

- Sự định nghĩa: Hệ số K là tỷ số giữa trục trung hòa (t) và độ dày vật liệu (Mt), được biểu thị bằng K = t / Mt.

- Phạm vi khuyến nghị: 3 – 0,5 (với mức trung bình là ~0,4468 đối với hầu hết các kim loại).

- Mục đích: Tính toán chính xác hệ số K giúp xác định độ cong và kiểu dáng phẳng, ngăn ngừa hiện tượng rách và làm mỏng vật liệu quá mức. Máy ép phanh CNC với máy tính độ uốn có thể lập trình có thể tự động điều chỉnh giá trị hệ số K để có độ chính xác lặp lại.

2.4Bán kính uốn cong

- Sự định nghĩa: Bán kính uốn cong là khoảng cách giữa trục uốn cong và bề mặt bên trong của vật liệu.

- Hướng dẫn:

- Đối với vật liệu dẻo như thép không gỉ, uốn cong bên trong bán kính phải ít nhất bằng độ dày của vật liệu để tránh nứt.

- Đối với kim loại giòn (ví dụ, hợp kim nhôm), nên sử dụng bán kính uốn cong lớn hơn để giảm ứng suất và biến dạng.

- Mẹo về thiết bị: Hiện đại Máy ép phanh CNC với dụng cụ uốn bán kính lý tưởng để đạt được bán kính uốn nhất quán, ngay cả trên các thành phần phức tạp.

2.5Hướng uốn cong

Việc duy trì hướng uốn nhất quán giúp giảm nhu cầu định hướng lại bộ phận, giúp giảm chi phí sản xuất và rút ngắn thời gian hoàn thành. Tự động hóa Máy ép phanh với thước đo lùi đa trục có thể giảm thiểu việc điều chỉnh thủ công, đảm bảo hướng uốn đồng đều trong suốt quá trình sản xuất.

2.6Giảm chấn uốn cong

Việc tăng độ cong là rất cần thiết để tránh bị rách hoặc biến dạng gần các cạnh.

- Độ sâu: Lớn hơn bán kính uốn cong.

- Chiều rộng: Ít nhất phải bằng độ dày của vật liệu.

- Những lợi ích: Giảm uốn cong cải thiện độ cứng và giảm thiểu sự bật lại, đặc biệt là trên thép cường độ cao được xử lý bằng Máy ép thủy lực hoặc Máy ép thủy lực điện CNC Servo.

2.7Chiều cao uốn cong

- Chiều cao tối thiểu: Ít nhất 2 × độ dày vật liệu + bán kính uốn cong.

- Lý do: Chiều cao uốn quá nhỏ khiến việc định vị tấm thép một cách chính xác trên máy ép trở nên khó khăn, có thể dẫn đến chất lượng uốn kém hoặc biến dạng. Máy ép phanh CNC với hệ thống kẹp chính xác được khuyến nghị để tạo độ cong nhỏ trong khi vẫn duy trì dung sai chặt chẽ.

2.8Viền

Viền được sử dụng để loại bỏ các cạnh sắc, tăng cường độ an toàn và tăng cường độ bền kết cấu cho các bộ phận kim loại tấm.

- Tính nhất quán: Thực hiện theo các hướng dẫn định hướng uốn cong tương tự để giảm việc định hướng lại các bộ phận không cần thiết, cải thiện hiệu quả Máy ép phanh.

- Chiều cao uốn cong: Phải đáp ứng khuyến nghị chung về chiều cao uốn cong (≥2 × độ dày vật liệu + bán kính uốn cong).

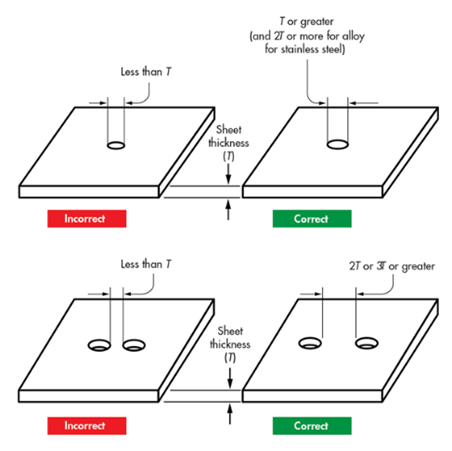

2.9Kích thước và khoảng cách lỗ

Hướng dẫn

- Đường kính: ≥ độ dày vật liệu (tốt nhất là lớn hơn để giảm hao mòn dụng cụ và chi phí).

- Khoảng cách: ≥ 2 × độ dày của tấm kim loại.

- Khoảng cách cạnh: ≥ độ dày vật liệu để tránh bị rách.

Bảng tóm tắt

| Tính năng thiết kế | Giá trị đề xuất |

| Đường kính lỗ tối thiểu | ≥ Độ dày vật liệu |

| Khoảng cách lỗ | ≥ 2 × Độ dày vật liệu |

| Khoảng cách từ cạnh | ≥ Độ dày vật liệu |

2.10Tóc xoăn và tóc chìm

Tóc xoăn

- Bán kính bên ngoài: ≥ 2 × độ dày vật liệu.

- Kích thước lỗ gần lọn tóc xoăn: ≥ bán kính cong + độ dày vật liệu

Đế chìm

- Độ sâu: ≤ 0,6 × độ dày vật liệu.

- Khoảng cách giữa các tâm: ≥ 8 × độ dày vật liệu.

- Khoảng cách từ Đường cong: ≥ 3 × độ dày vật liệu.

2.11Tab và Notch

Các tab

- Chiều dài: ≤ 5 × chiều rộng.

- Chiều rộng: ≥ 2 × độ dày vật liệu.

Các khía

- Chiều rộng: ≥ độ dày vật liệu.

- Khoảng cách: ≥ 1/8 inch giữa các khía.

- Gần các khúc cua: ≥ 3 × độ dày kim loại + bán kính uốn cong.

2.12Những cân nhắc về thước đo kim loại tấm

- Tấm dày hơn: Có thể hạn chế góc uốn cong có thể đạt được và gây ra các vết nứt nhỏ.

- Thực hành được khuyến nghị: Sử dụng kim loại mỏng hơn, mềm dẻo hơn trừ khi cần độ bền kết cấu cao.

3.0Vật liệu chế tạo tấm kim loại

Việc lựa chọn vật liệu phù hợp phụ thuộc vào ứng dụng, độ bền, khả năng chống ăn mòn và khả năng gia côngDưới đây là các tùy chọn phổ biến:

3.1Thép không gỉ

Của cải: Chống ăn mòn, độ bền cao, chịu nhiệt, khả năng định hình tốt.

Ứng dụng:

- Đồ dùng nấu ăn

- Phụ tùng hàng không vũ trụ và ô tô

- Thiết bị chế biến thực phẩm

- Thùng chứa hóa chất và nhiên liệu

3.2Thép cán nóng

Của cải: Linh hoạt, dễ uốn nắn, dung sai kích thước không quá nghiêm ngặt.

Ứng dụng:

- Khung xe

- Thiết bị nông nghiệp

- Đường ray xe lửa và các bộ phận của xe hơi

3.3Thép cán nguội

Của cải: ~20% bền hơn cán nóng, bề mặt nhẵn.

Ứng dụng:

- Phụ tùng ô tô

- Thiết bị gia dụng

- Thiết bị chiếu sáng

3.4Đồng và đồng thau

- Đồng:Dễ uốn, chống ăn mòn, dễ tạo hình.

- Thau: Chống ăn mòn, độ dẫn điện cao, chịu nhiệt độ cao.

- Ứng dụng: Đồ đạc, thiết bị điện tử, đồ dùng nhà bếp.

3.5Thép mạ sẵn

- Của cải: Thép mạ sẵn, thường được xử lý bằng Máy nạp và duỗi thẳng Các đường thẳng đảm bảo việc cấp liệu trơn tru cho các hoạt động dập và uốn

- Ứng dụng: Thân thiết bị, vỏ bọc.

3.6Nhôm

Của cải: Nhẹ, bền, chống ăn mòn, dẫn nhiệt và dẫn điện tốt.

Ứng dụng:

- Phụ tùng ô tô và máy bay

- Vỏ điện

- Bao bì thực phẩm

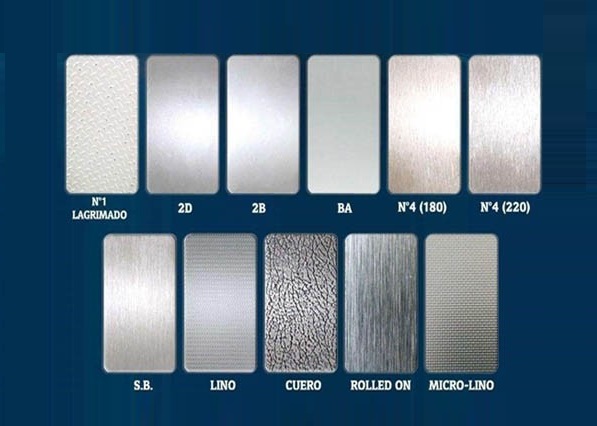

4.0Tùy chọn hoàn thiện bề mặt cho tấm kim loại

4.1Phun hạt

- Quá trình:Các hạt mài mòn (cát hoặc hạt thủy tinh) được thổi bằng khí nén.

- Ưu điểm: Kết cấu mờ mịn, thân thiện với môi trường, phù hợp với bề mặt nhạy cảm.

- Nhược điểm: Không nhanh, không lý tưởng cho các dự án nhỏ.

4.2Sơn tĩnh điện

- Quá trình:Sơn dạng bột được phun và nung để tạo thành lớp bảo vệ.

- Ưu điểm: Khả năng chống ăn mòn tuyệt vời, bền lâu, tiết kiệm.

- Nhược điểm: Khả năng pha màu hạn chế, có thể tốn kém khi in số lượng ít.

4.3Anodizing

- Các loại:

- Loại I: Lớp mỏng, axit cromic

- Loại II: Axit sunfuric, chống ăn mòn

- Loại III: Lớp phủ cứng, chống mài mòn

- Ưu điểm: Lớp hoàn thiện bền bỉ, chống tia UV

- Nhược điểm: Giới hạn ở một số kim loại cụ thể

4.4Đánh răng

- Quá trình: Chổi sợi loại bỏ gờ và cải thiện độ mịn bề mặt.

- Ưu điểm: Cải thiện độ bền và khả năng chống ăn mòn

- Nhược điểm: Dễ bị hư hỏng, có thể vẫn còn vết cọ

4.5In lụa

- Sử dụng: Logo, nhãn mác, hướng dẫn an toàn

- Ưu điểm: Tiết kiệm chi phí, không giới hạn kích thước màu sắc

- Nhược điểm: Việc phối màu chính xác là khó khăn

4.6Tại sao kiểm soát dung sai lại quan trọng trong chế tạo kim loại tấm

Duy trì dung sai chặt chẽ đảm bảo:

- Lắp ráp và cài đặt chính xác

- Giảm thiểu lãng phí vật liệu và làm lại

- Độ bền và hiệu suất được cải thiện

- Chi phí sản xuất thấp hơn và thời gian giao hàng nhanh hơn

5.0Phần kết luận

Hiểu và áp dụng đúng dung sai chế tạo kim loại tấm là rất quan trọng để đảm bảo các bộ phận chất lượng cao, hiệu quả chi phí, Và chu kỳ sản xuất nhanh. Tuân theo các tiêu chuẩn ISO 2768 và kết hợp thiết kế để sản xuất (DfM) các nguyên tắc—chẳng hạn như duy trì độ dày thành đồng đều, bán kính uốn cong chính xác và khoảng cách lỗ thích hợp—làm giảm việc gia công lại, cải thiện độ chính xác lắp ráp và kéo dài tuổi thọ sản phẩm.

Khi kết hợp với bên phải lựa chọn vật liệu Và tùy chọn hoàn thiện bề mặt, những hoạt động này giúp các nhà sản xuất đạt được kết quả nhất quán trong các ngành công nghiệp như ô tô, hàng không vũ trụ, thiết bị điện tử, Và máy móc công nghiệp.

6.0Những câu hỏi thường gặp (FAQ)

Dung sai tiêu chuẩn cho chế tạo tấm kim loại là bao nhiêu?

Hầu hết các nhà sản xuất đều tuân theo ISO 2768-mk, với dung sai kích thước tuyến tính từ ±0,05 mm đối với các bộ phận nhỏ đến ±6,0 mm đối với các bộ phận rất lớn.

Hệ số K được khuyến nghị khi uốn tấm kim loại là bao nhiêu?

Các Hệ số K thường dao động từ 0,3 đến 0,5, với mức trung bình là 0.4468 cho hầu hết các hoạt động uốn cong.

Độ dày của thành tấm ảnh hưởng đến quá trình chế tạo kim loại tấm như thế nào?

Tấm dày hơn cải thiện độ bền kết cấu nhưng có thể hạn chế góc uốn cong khả thi và làm tăng nguy cơ nứt. Tấm mỏng hơn dễ tạo hình và uốn cong hơn nhưng có thể làm giảm độ cứng của kết cấu.

Vật liệu nào tốt nhất để chống ăn mòn?

Thép không gỉ, nhôm, đồng và đồng thau có khả năng chống ăn mòn tuyệt vời. Thép không gỉ thường được sử dụng trong ngành thực phẩm, y tế và hóa chất.

Loại hoàn thiện bề mặt nào là tốt nhất cho ứng dụng ngoài trời?

Sơn tĩnh điện Và anod hóa lý tưởng để sử dụng ngoài trời vì có khả năng chống ăn mòn, tia UV và thời tiết cao.