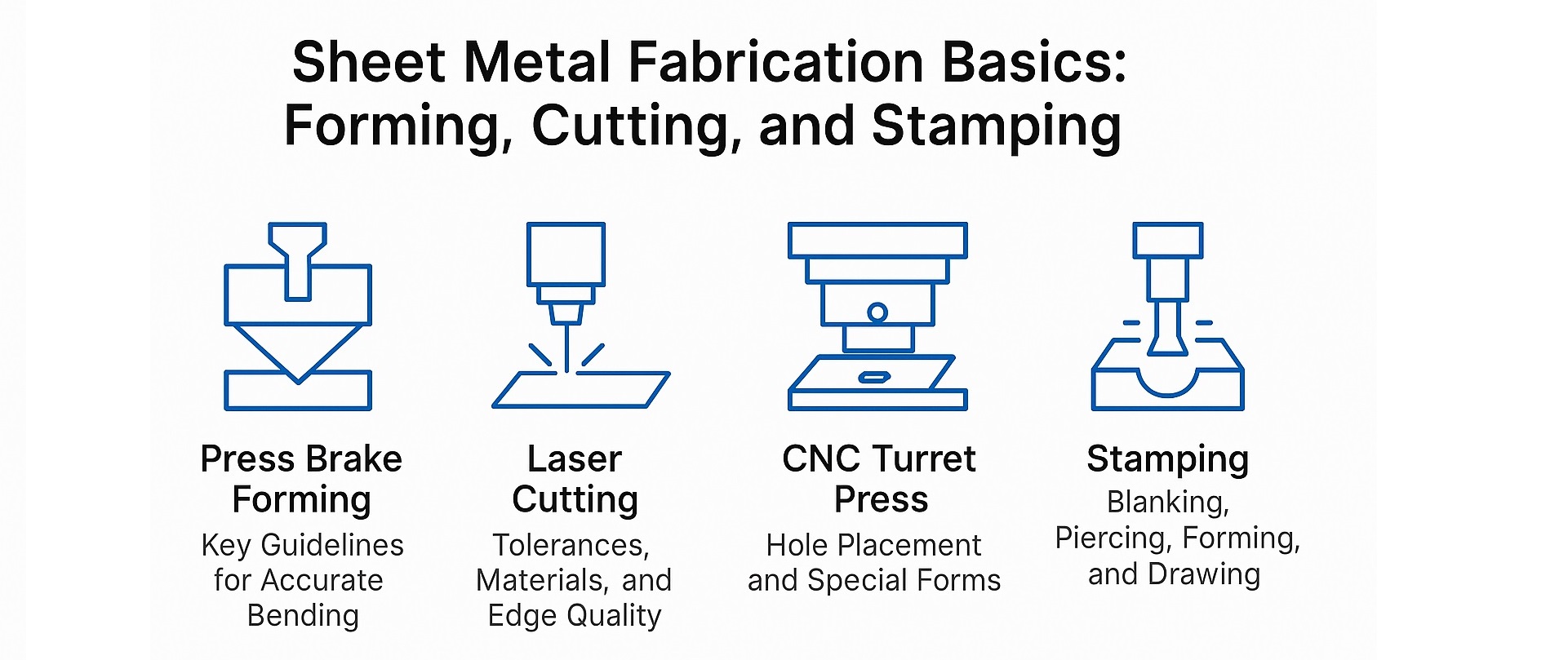

Chế tạo tấm kim loại bao gồm một loạt các quy trình tạo hình và cắt, mỗi quy trình đều có những cân nhắc thiết kế cụ thể để đảm bảo chất lượng, hiệu quả và tiết kiệm chi phí. Hướng dẫn này tập trung vào các nguyên tắc tạo hình thiết yếu cho Tạo hình phanh ép, cũng như các nguyên tắc cắt cho Máy cắt laser Và Máy ép tháp pháo CNC.

1.0Kiến thức cơ bản về tạo hình: Hướng dẫn tạo hình máy ép phanh

1.1Hướng dẫn thiết kế chính cho quá trình tạo hình máy ép phanh

- Chiến lược định cỡ: Đo kích thước chi tiết theo một hướng duy nhất bất cứ khi nào có thể. Vì uốn ép thủy lực là một quá trình uốn tuần tự, mỗi lần uốn đều có sự thay đổi nhỏ về kích thước. Đo kích thước theo một hướng phù hợp với quy trình và giúp kiểm soát dung sai tích lũy.

- Dung sai uốn cong: Độ chịu uốn của +/–0,007 trong.được khuyến nghị. Mặc dù có thể đạt được dung sai chặt chẽ hơn, nhưng chúng làm tăng đáng kể chi phí sản xuất.

- Bán kính uốn cong nhất quán: Sử dụng cùng một bán kính uốn cho tất cả các lần uốn trên một chi tiết bất cứ khi nào có thể. Điều này giúp giảm thiểu việc thay đổi thiết lập. Bán kính được chỉ định theo inch phân số được ưu tiên, vì dụng cụ máy ép thủy lực được định cỡ tương ứng.

- Đo kích thước từ tính năng đến cạnh: Kích thước từ một chi tiết đến một cạnh thay vì từ chi tiết này đến chi tiết khác trên nhiều mặt phẳng. Kích thước từ chi tiết này đến chi tiết khác có thể yêu cầu dụng cụ đo hoặc đồ gá đặc biệt, làm tăng chi phí.

- Kích thước quan trọng: Chỉ những kích thước thực sự quan trọng mới được chỉ định như vậy. Dung sai quá chặt chẽ không cần thiết có thể dẫn đến chi phí sản xuất quá mức.

- Kích thước bên ngoài so với kích thước bên trong: Trừ khi kích thước bên trong là yếu tố quan trọng, hãy luôn sử dụng kích thước bên ngoài để đảm bảo độ chính xác khi tạo hình.

1.2Những cân nhắc quan trọng về hình dạng trong thiết kế kim loại tấm

Kích thước quan trọng trong quá trình tạo hình tấm kim loại: Sử dụng kích thước bên ngoài như là tài liệu tham khảo chính cho phép đo trừ khi kích thước bên trong có vai trò quan trọng về mặt chức năng. Cách tiếp cận này đơn giản hóa việc kiểm tra, giảm thiểu sự chồng chéo dung sai và giảm thiểu chi phí sản xuất không cần thiết.

1.3Dập nổi và in lệch

Kích thước dập nổi và bù trừ nên tham chiếu đến cùng một mặt của vật liệu, trừ khi chiều cao tổng thể là yếu tố quan trọng. Việc chỉ định quá mức có thể làm tăng chi phí sản phẩm một cách không cần thiết.

1.4Khuyến nghị về bán kính uốn cong

Theo quy định, bán kính uốn cong bên trong phải bằng độ dày vật liệu. Bán kính nhỏ hơn có thể gây ra vấn đề về dòng chảy vật liệu ở kim loại mềm hơn và nứt ở vật liệu cứng hơn.

1.5Giảm chấn uốn cong

Khi tạo hình gần mép, độ cong giúp ngăn ngừa hiện tượng rách.

- Khoảng cách từ mép đến chỗ uốn cong phải ít nhất bằng bán kính uốn cong.

- Độ sâu của phần nhô ra phải vượt quá bán kính uốn cong và chiều rộng phần nhô ra phải ít nhất bằng độ dày vật liệu, tốt nhất là độ dày + 1/64 in.

1.6Hình thành các lỗ gần

Để tránh biến dạng lỗ trong quá trình uốn, hãy làm theo các hướng dẫn sau:

- Lỗ có đường kính <1: Khoảng cách tối thiểu D = 2T + R

- Lỗ có đường kính >1 hoặc khe: Khoảng cách tối thiểu D = 2,5T + R

(T = Độ dày vật liệu, R = Bán kính uốn cong)

1.7Tỷ lệ chiều cao và độ dày của hình thức

Chiều cao hình dạng tối thiểu (D) cho tấm kim loại: D = 2,5T + R. Có thể thực hiện ở độ cao thấp hơn nhưng thường đòi hỏi các hoạt động thứ cấp tốn kém.

1.8Biến dạng cạnh

Độ nhô mép do biến dạng có thể lên đến ½ độ dày vật liệu. Đối với kim loại dày hơn hoặc bán kính hẹp hơn, việc cắt gọt cạnh có thể ngăn ngừa hiện tượng nhô mép không mong muốn.

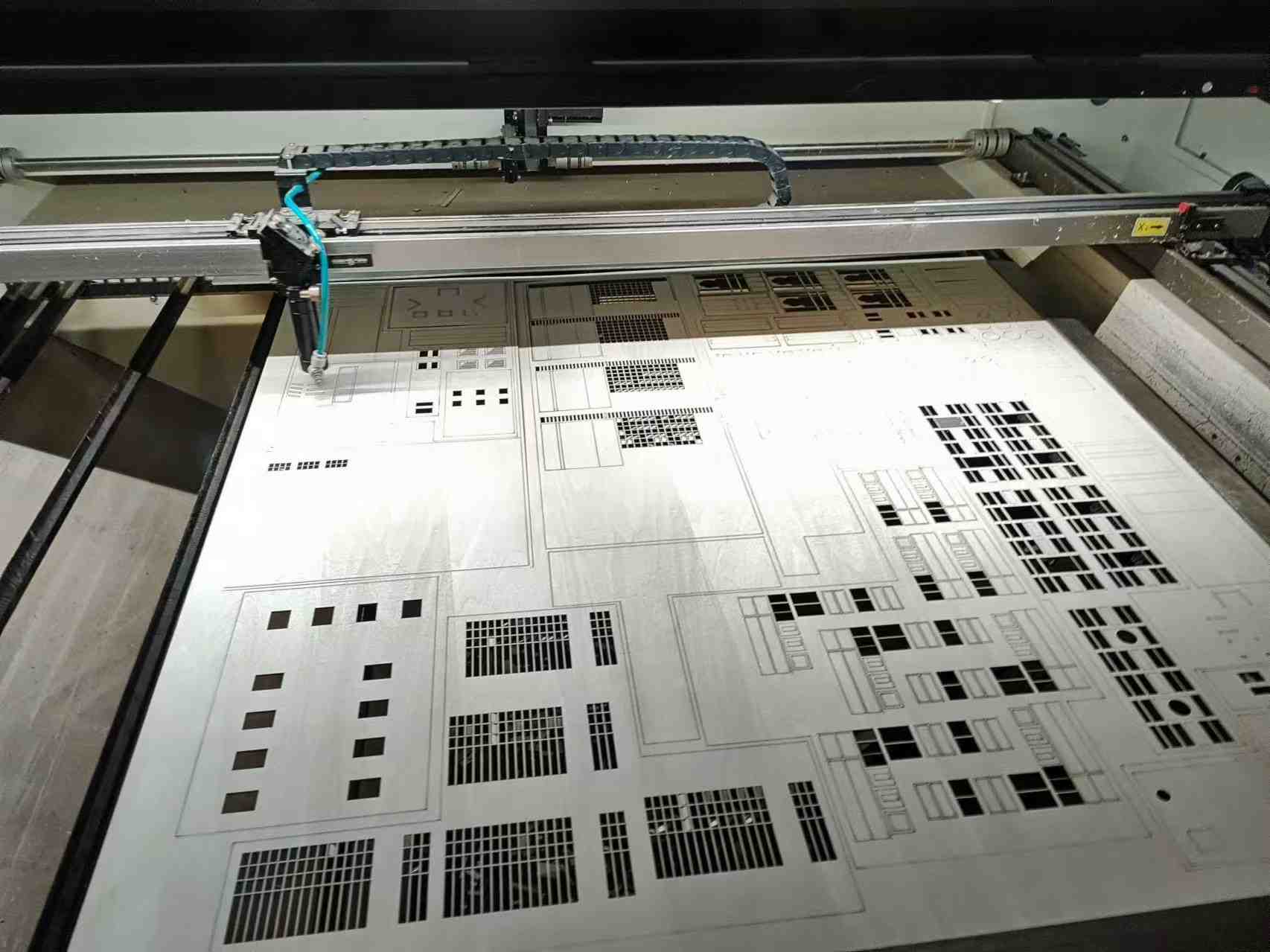

2.0Cơ bản về cắt laser

2.1Dung sai và giới hạn cắt

- Dung sai tiêu chuẩn giữa các tính năng: +/–0,004 trong.

- Chiều rộng cắt tối thiểu: 008 trong., được xác định bởi chiều rộng chùm tia.

2.2Hạn chế về vật liệu

Ba yếu tố chính—độ phản xạ, độ dày và khả năng bắt lửa—hạn chế việc cắt bằng laser:

- Độ dày tối đa: Kim loại lên đến 3/8 inchcó thể cắt được, mặc dù chất lượng cạnh giảm theo độ dày.

- Độ phản xạ: Các kim loại có độ phản xạ cao như đồng hoặc bạc sẽ phân tán chùm tia, khiến chúng không phù hợp.

- Tính dễ cháy:Các vật liệu nhạy nhiệt hoặc dễ cháy phải được thử nghiệm trước khi cắt.

2.3Vật liệu chấp nhận được

- Thép (Không gỉ, CRS, HRS)

- Nhôm (có thể cần phải loại bỏ gờ)

- Thép mạ kẽm và thép Galvaneal

- Nhựa và bìa cứng (phải chịu thử nghiệm nhiệt và khả năng bắt lửa)

2.4Vật liệu không được chấp nhận

- Đồng và kim loại quý (độ phản xạ cao)

- Giấy (trừ khi được xử lý bằng chất chống cháy)

2.5Vùng ảnh hưởng nhiệt (HAZ)

Cắt laser tạo ra hiện tượng cứng cục bộ dọc theo các cạnh, có thể ảnh hưởng đến các thao tác thứ cấp như cắt ren hoặc doa, đặc biệt là trên kim loại dày hơn.

2.6Cân nhắc về đường kính lỗ

Các lỗ cắt bằng laser được vát nhẹ (đường kính vào > đường kính ra). Kích thước lỗ tối thiểu có thể nhỏ tới 20% độ dày vật liệu.

3.0Kiến thức cơ bản về máy ép tháp pháo CNC

Các Máy ép tháp pháo CNC có hiệu quả cao đối với các đợt sản xuất khối lượng thấp đến trung bình, nguyên mẫu và sản xuất tiết kiệm chi phí bằng cách sử dụng "công cụ mềm" tiêu chuẩn.

3.1Dung sai và Kích thước

- Độ dung sai giữa các tính năng: +/–0,004 trong.

- Dung sai lỗ đục: +/–0,002 in.

- Sử dụng các điểm chuẩn có ý nghĩa (ví dụ: tâm lỗ) thay vì các cạnh vì chúng có thể bị thuôn nhọn hoặc không thẳng hàng.

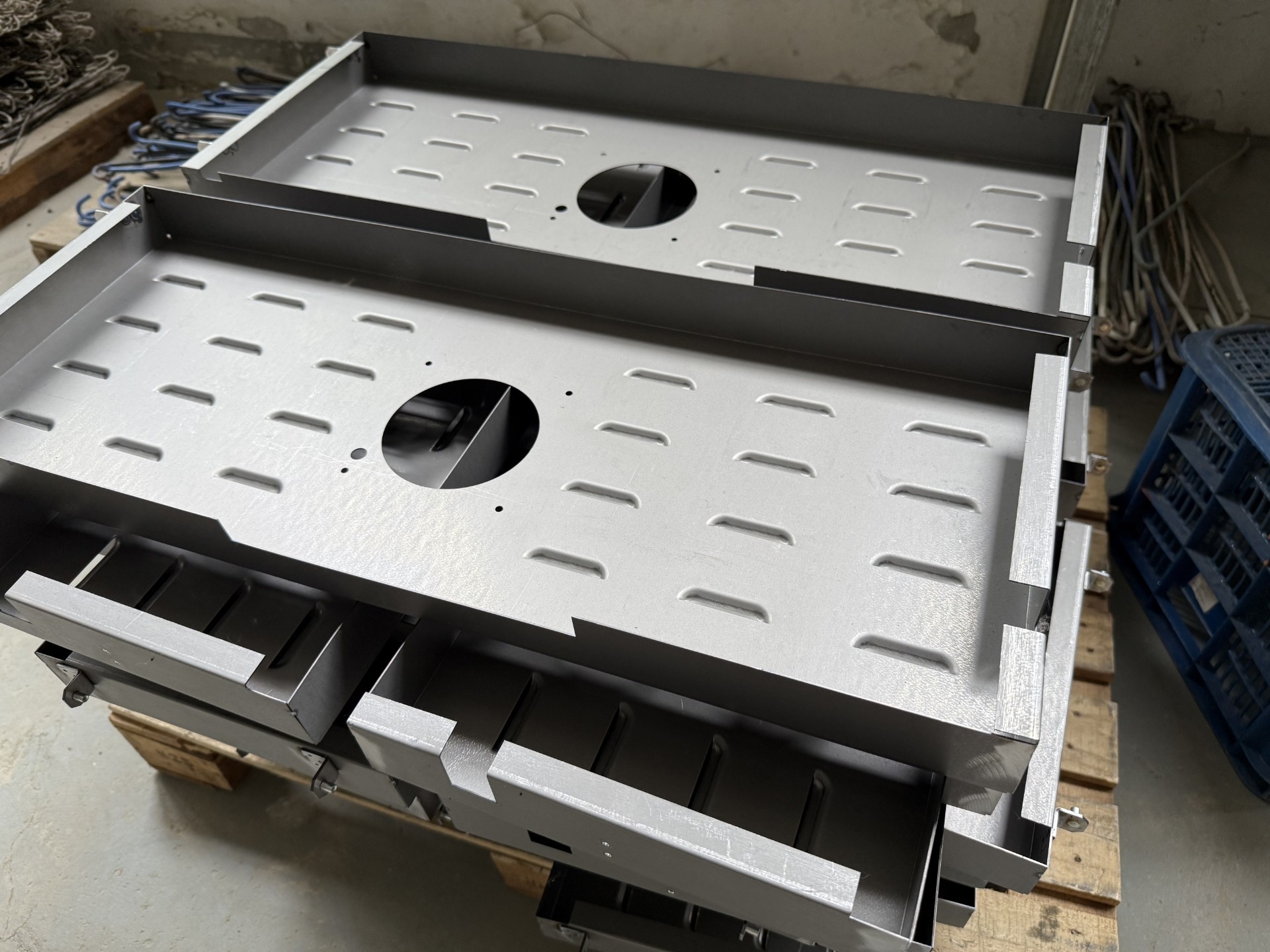

3.2Biểu mẫu đặc biệt

Máy ép tháp pháo có thể tạo ra nhiều đặc điểm khác nhau, bao gồm vát mép, dập nổi, bù trừ, dẫn hướng bìa, cắt nửa và nhô mối hàn. Độ sâu khuôn phải <5/16 inch và nằm gọn trong vòng tròn đường kính 3,5 inch.

3.3Khoảng cách từ lỗ đến mép

Giữ ít nhất các lỗ một độ dày vật liệu Tránh xa các cạnh để tránh phồng. Đối với các lỗ buộc, hãy chừa thêm độ dày của lưới để chịu được áp lực tăng thêm.

3.4Tỷ lệ đường kính lỗ trên độ dày

Đường kính lỗ không được nhỏ hơn độ dày vật liệu. Vật liệu có độ bền kéo cao hơn yêu cầu đường kính đục lớn hơn.

3.5Vị trí tính năng

Duy trì khoảng cách giữa các chi tiết đã tạo hình liền kề để tránh bị dẹt trong quá trình đột. Các dụng cụ đột dập tiên tiến có thể xử lý các chi tiết nhỏ một cách hiệu quả với chi phí dụng cụ ban đầu thấp hơn.

3.6Gặm nhấm Bán kính lớn

Bán kính lớn được hình thành bằng nhiều lần đập bằng dụng cụ phẳng, tạo ra cạnh hình vỏ sò có thể được làm nhẵn bằng cách loại bỏ gờ.

3.7Đế chìm

Các lỗ vát mép có thể được tạo hình, đục lỗ hoặc gia công, tùy thuộc vào độ dày vật liệu và yêu cầu về dung sai:

- Đã hình thành: Chi phí thấp, dành cho khổ mỏng (≤18).

- Đấm: Thường dùng cho các loại đồng hồ dày hơn 18.

- Đục lỗ + Gia công: Dành cho kim loại cứng hoặc nặng.

- Gia công hoàn chỉnh: Chi phí cao, chỉ sử dụng cho vật liệu có độ chính xác cao hoặc dày.

4.0Kiến thức cơ bản về dập: Hướng dẫn thiết yếu để dập tấm kim loại chính xác

4.1Cắt phôi: Độ chính xác về kích thước và chất lượng cạnh

Cắt phôi là quá trình cắt các hình dạng phẳng từ tấm kim loại bằng cách sử dụng đột và khuôn. Độ chính xác về kích thước thường được kiểm tra tại diện tích cắt hoặc "cắt dải" ở phía đục lỗ, vì vết nứt ở phía khuôn có thể làm giảm độ chính xác.

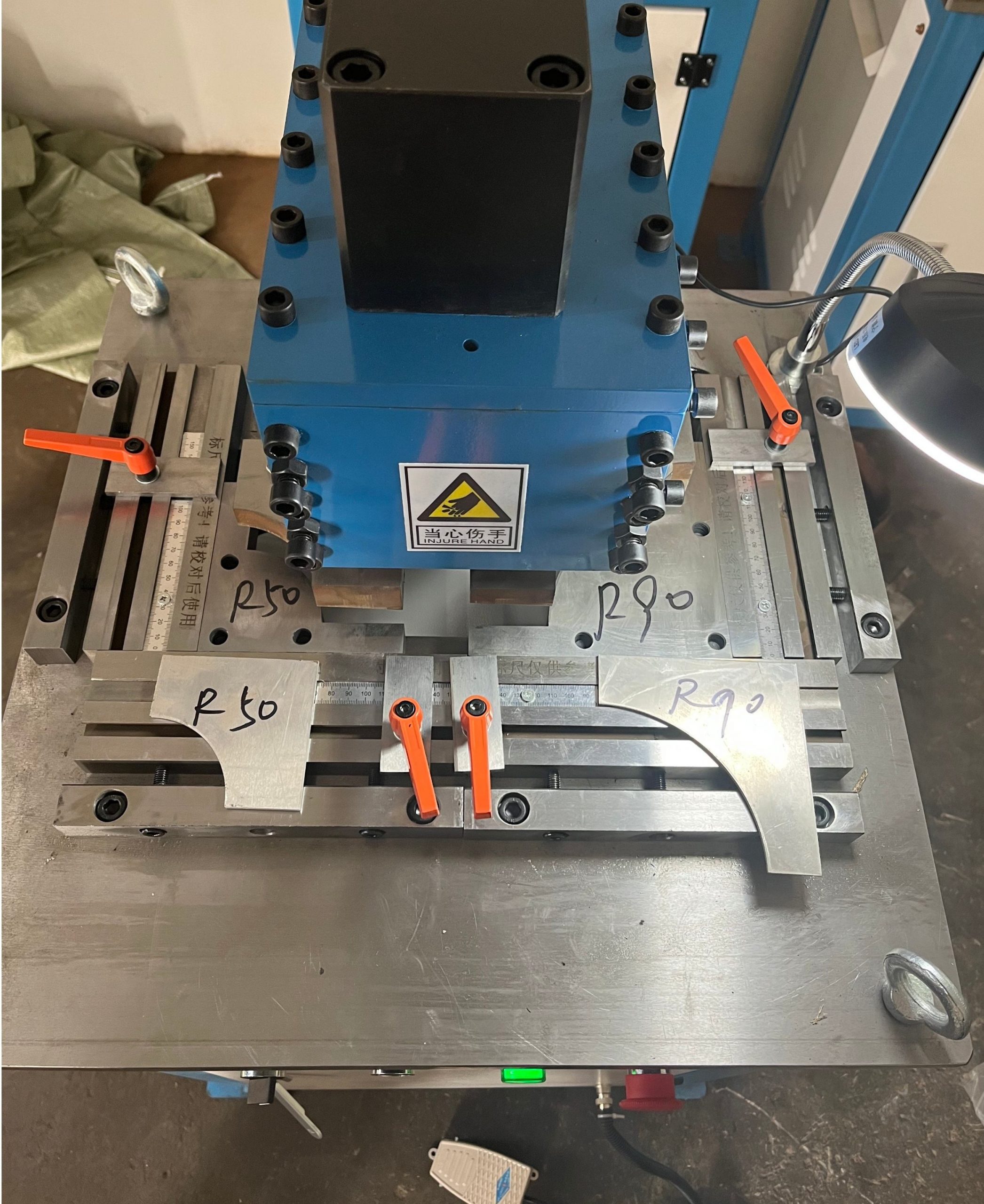

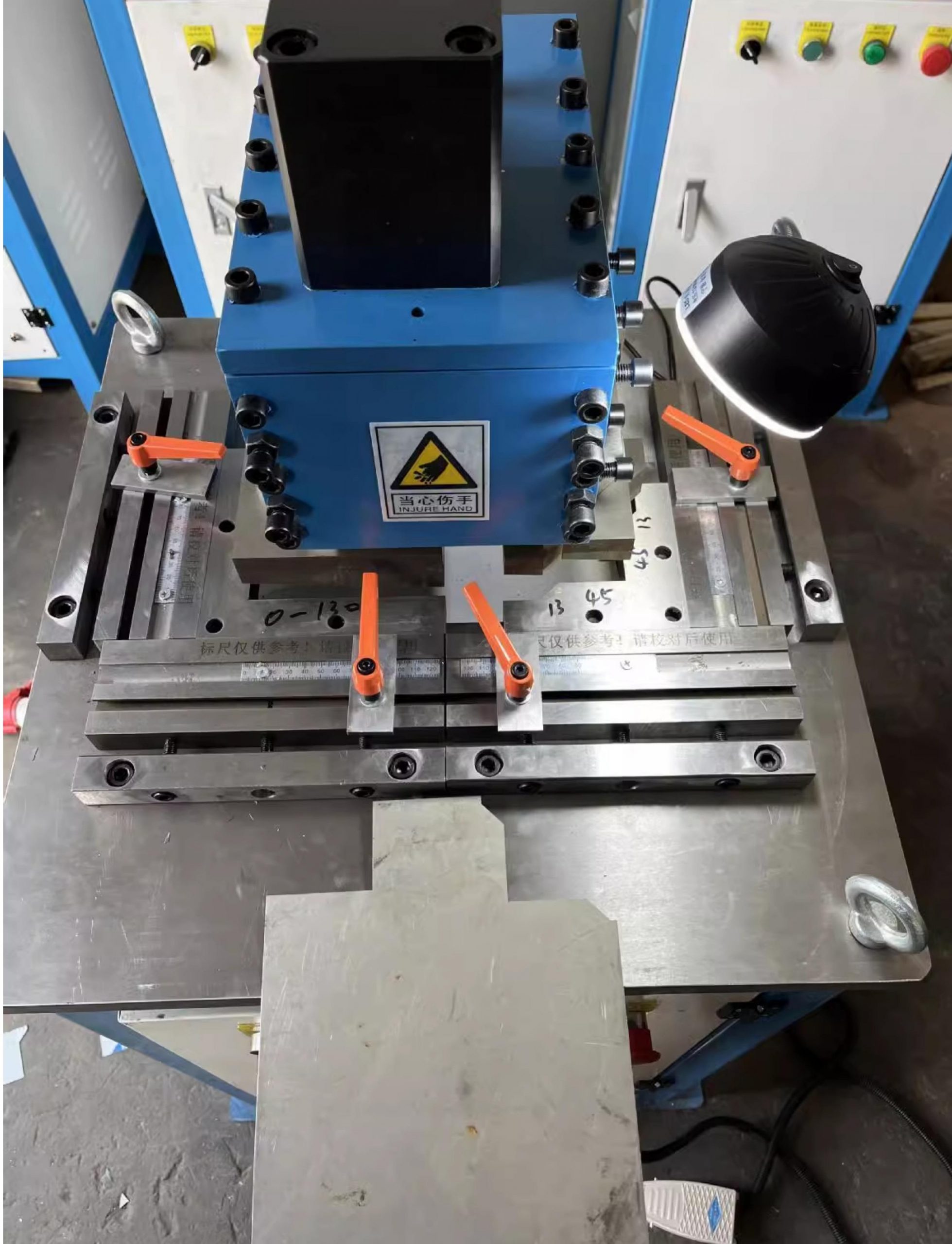

Đối với các hoạt động cắt và dập chung, Máy gia công sắt thủy lực Và Máy đột dập và cắt sắt kết hợp đa chức năng được sử dụng rộng rãi trong sản xuất khối lượng nhỏ đến trung bình vì chúng kết hợp các chức năng đột, cắt và khía trong một thiết lập duy nhất.

4.2Góc

Có thể gia công các góc nhọn nhưng sẽ làm tăng độ mài mòn và chi phí dụng cụ. Để kéo dài tuổi thọ dụng cụ, hãy chỉ định bán kính góc bằng ½ độ dày vật liệu hoặc ít nhất là 0,015 trong. Để hoàn thiện góc chính xác, đặc biệt là trong tấm kim loại dày, Góc cắt tôn thường được sử dụng để đạt được các góc sạch và không có gờ.

4.3Các khía và tab

- Chiều rộng rãnh hoặc tab tối thiểu: Độ dày vật liệu 5×

- Chiều dài khía tối đa: Độ dày vật liệu 5×

4.4Điểm cắt

Có ba loại cắt phổ biến được sử dụng trong quá trình cắt phôi:

- Cắt thẳng/vuông: Tiết kiệm nhất

- Cắt bán kính nửa vòng hoặc một phần: Chi phí vừa phải

- Cắt bán kính đầy đủ: Không khuyến khích vì nó để lại một gờ "như lông vũ" không thể tránh khỏi

4.5Xỏ khuyên: Thiết kế lỗ và cạnh

Đục lỗ là phương pháp tạo lỗ trên tấm kim loại bằng cách sử dụng dụng cụ đục và khuôn.

- Đường kính lỗ: Kích thước tối thiểu phải là ≥1,2× độ dày vật liệucho thép mềm và ≥2× độ dày dành cho thép không gỉ hoặc hợp kim có độ bền kéo cao.

- Khoảng cách từ mép đến lỗ: Duy trì ít nhất Độ dày vật liệu gấp 2 lần(chiều rộng của lưới) để tránh bị phồng.

Để đục lỗ chính xác trên các vật liệu dày hơn, Máy gia công sắt thủy lực thường được ưa chuộng vì lực đấm ổn định và khả năng xử lý nhiều thao tác trong một lần đấm.

4.6Tạo hình: Uốn cong và đặt lỗ

Việc tạo hình trong dập tuân theo các nguyên tắc tương tự như Máy ép phanh CNC.

- Giảm chấn uốn cong: Tạo độ phồng dọc theo các đặc điểm hình chữ L để tránh bị rách. Khuyến nghị: Chiều rộng = 2T, Chiều sâu = T + R(T = Độ dày, R = Bán kính uốn cong).

- Cạnh phồng: Dung sai uốn chữ V quá chặt có thể gây phồng; giải pháp uốn cong giúp giảm thiểu vấn đề này.

- Khoảng cách từ lỗ đến khuôn: Đặt ít nhất một lỗ 5T + Rtránh xa chỗ uốn cong để tránh bị biến dạng.

- Khoảng cách từ khe đến khuôn: Các khe dài ít nhất phải có 4T + Rtừ khúc cua.

Đối với các cạnh được hình thành phức tạp, Góc cắt tôn thường được sử dụng để loại bỏ vật liệu thừa trước khi uốn, giảm ứng suất ở các góc và cải thiện độ chính xác khi tạo hình.

4.7Bản vẽ: Hình dạng và Bán kính

Bản vẽ được sử dụng để tạo ra các hình dạng 3D sâu hoặc phức tạp, chẳng hạn như vỏ bọc, vách ngăn và các thành phần cấu trúc.

- Hình dạng ưa thích: Hình tròn là hình dễ vẽ và tiết kiệm nhất. Hình vuông có bán kính góc rộng được chấp nhận, trong khi hình dạng không đều hoặc kết hợp sẽ làm tăng chi phí gia công.

- Khuyến nghị về bán kính:

- Bán kính đột và chết: ≥4× độ dày vật liệu

- Bán kính bộ phận: ≥6× độ dày vật liệu(với chất liệu vẽ chất lượng)

Vẽ sâu thường được thực hiện trên máy dập cơ khí hoặc máy ép thủy lực kéo sâu để kiểm soát tốt hơn lực hình thành.

5.0Phần kết luận

Việc tối ưu hóa thiết kế dập kim loại đòi hỏi sự cân bằng giữa độ chính xác, chi phí và khả năng sản xuất. Bằng cách tuân thủ các hướng dẫn này và lựa chọn thiết bị phù hợp—chẳng hạn như Máy gia công sắt thủy lực để đục lỗ và cắt đa chức năng, Máy đột dập và cắt sắt kết hợp đa chức năng cho các hoạt động xóa đa năng và Góc cắt tôn để hoàn thiện góc chính xác và sạch sẽ—nhà sản xuất có thể tạo ra các bộ phận dập chất lượng cao với chi phí sản xuất thấp.

6.0Câu hỏi thường gặp: Định hình, cắt và dập tấm kim loại

Câu hỏi 1: Bán kính uốn cong tốt nhất để tạo hình tấm kim loại là bao nhiêu?

A: Bán kính uốn cong bên trong được khuyến nghị phải bằng với độ dày vật liệu. Sử dụng bán kính uốn cong nhỏ hơn có thể gây nứt ở kim loại cứng hoặc giãn quá mức ở kim loại mềm.

Câu hỏi 2: Có thể sử dụng phương pháp cắt laser cho mọi loại kim loại không?

A: Không. Các kim loại có độ phản xạ cao như đồng, bạc và một số kim loại quý không phù hợp để cắt laser vì chúng phân tán chùm tia. Kim loại dày trên 3/8 inch có thể cắt được, nhưng chất lượng cạnh sẽ giảm.

Câu 3: Khoảng cách tối thiểu giữa lỗ và chỗ uốn cong trên tấm kim loại là bao nhiêu?

A: Đối với các lỗ có đường kính nhỏ hơn 1 inch, khoảng cách tối thiểu (D) phải là 2T + R. Đối với các lỗ hoặc khe lớn hơn, D phải là 2,5T + R, trong đó T = độ dày vật liệu và R = bán kính uốn cong.

Câu hỏi 4: Tại sao lại sử dụng máy khía góc kim loại trong quá trình dập?

MỘT: Góc cắt tôn được sử dụng để tạo các góc sạch, không có gờ và loại bỏ vật liệu thừa trước khi tạo hình. Điều này làm giảm sự tập trung ứng suất tại các góc và cải thiện độ chính xác khi uốn.

Câu hỏi 5: Máy nào tốt nhất cho việc chế tạo tấm kim loại số lượng nhỏ?

A: Đối với các đợt sản xuất vừa và nhỏ, Máy gia công sắt thủy lực Và Máy đột dập và cắt sắt kết hợp đa chức năng lý tưởng vì chúng kết hợp các chức năng đục lỗ, cắt và khía trong một lần thiết lập.

Câu 6: Sự khác biệt giữa đột dập CNC và cắt laser là gì?

A: Máy đột CNC Turret Press nhanh hơn đối với các hình dạng lặp lại và có thể tạo ra các hình dạng đặc biệt như hình nổi hoặc hình mũi mác, nhưng để lại các cạnh lỗ hơi vát. Cắt laser cho các cạnh mịn hơn và tốt hơn cho các đường viền phức tạp nhưng lại có hạn chế về vật liệu phản quang.