- 1.0Uốn tấm kim loại là gì?

- 2.0Những điều cơ bản về uốn kim loại

- 3.0Những cân nhắc thiết kế chính cho uốn kim loại tấm

- 4.0Các loại uốn kim loại chính

- 5.0Thuật ngữ chính và các thông số hình học trong uốn

- 6.0Các thuật ngữ uốn cong chính và các thông số hình học

- 7.0So sánh độ dẻo của các kim loại thông dụng và khuyến nghị uốn

- 8.0Những thách thức thường gặp trong uốn kim loại và giải pháp

- 9.0Các loại máy uốn kim loại tấm

- 10.0Ưu điểm của uốn tấm kim loại CNC

- 11.0So sánh uốn kim loại tấm và các quy trình sản xuất khác

- 12.0Các kịch bản sản xuất phù hợp cho uốn kim loại tấm

- 13.0Những câu hỏi thường gặp (FAQ)

- 14.0Hướng dẫn quy trình uốn kim loại tấm PDF

1.0Uốn tấm kim loại là gì?

Uốn tấm kim loại là một quá trình sản xuất trong đó một lực bên ngoài được tác dụng vào tấm kim loại, khiến nó bị biến dạng dẻo tại một vị trí cụ thể và tạo thành một góc mong muốn, thường là hình chữ V hoặc chữ U.

Quá trình này cũng được gọi là tạo hình, viền, gấp, tạo mép hoặc uốn khuôn. “Uốn khuôn” cụ thể liên quan đến việc sử dụng bộ khuôn và đục, trong khi “uốn” thường đề cập đến các thao tác được thực hiện trên máy ép phanh.

Vai trò của uốn cong trong phát triển sản phẩm

Uốn tấm kim loại cung cấp cho các kỹ sư, nhà thiết kế sản phẩm và nhà sản xuất tính linh hoạt đáng kể trong việc tạo ra các hình dạng phức tạp từ một mảnh kim loại duy nhất, thường không cần lắp ráp thứ cấp. Phương pháp này cung cấp một số lợi thế chính:

- Giảm nhu cầu hàn và ốc vít cơ khí

- Tăng cường sức mạnh cấu trúc và tính nhất quán của bộ phận

- Giảm chi phí lắp ráp và nhân công

- Đơn giản hóa sản xuất bằng cách giảm thiểu việc sử dụng các công cụ phức tạp

Uốn thường được kết hợp với các quy trình khác như cắt laser để tạo ra giải pháp hiệu quả cho sản xuất khối lượng thấp đến trung bình. Nó đặc biệt phù hợp cho các ứng dụng đòi hỏi thời gian quay vòng nhanh và lặp lại thiết kế trên nhiều biến thể sản phẩm.

2.0Những điều cơ bản về uốn kim loại

Uốn kim loại là một quá trình tạo hình trong đó lực được tác dụng dọc theo một trục thẳng để biến dạng dẻo một tấm phẳng thành một góc hoặc hình dạng cụ thể. Đây là một phương pháp được sử dụng rộng rãi trong chế tạo kim loại tấm để sản xuất các thành phần có hình dạng xác định.

Sự định nghĩa: Uốn kim loại bao gồm việc định hình lại một tấm phẳng dọc theo đường uốn cong để đạt được góc hoặc hình dạng mong muốn. Trong quá trình này, vật liệu chịu lực nén ở mặt trong và lực căng ở mặt ngoài.

Thay đổi cấu trúc hạt: Cấu trúc hạt bên trong của kim loại được sắp xếp lại trong quá trình uốn. Sự sắp xếp lại này có thể ảnh hưởng đến các đặc tính cơ học, có khả năng dẫn đến sự cứng cục bộ hoặc giảm độ dẻo.

Hướng vân gỗ quan trọng: Giống như gỗ, kim loại có vân gỗ tùy thuộc vào quá trình sản xuất.

- Uốn cong song song theo thớ gỗ làm tăng nguy cơ nứt.

- Uốn cong theo chiều vuông góc theo thớ gỗ mang lại độ đàn hồi và độ bền cao hơn.

- Việc lựa chọn hướng uốn chính xác là điều cần thiết để duy trì tính toàn vẹn và hiệu suất của bộ phận

Những cân nhắc về bán kính uốn cong:

- Bán kính uốn cong quá nhỏ có thể dẫn đến nứt hoặc hỏng vật liệu vĩnh viễn.

- Bán kính quá lớn có thể khiến bạn không đạt được góc mong muốn hoặc kích thước bộ phận mong muốn.

- Bán kính uốn cong tối thiểu tối ưu phụ thuộc vào các yếu tố như độ dày vật liệu, độ cứng và ứng dụng.

3.0Những cân nhắc thiết kế chính cho uốn kim loại tấm

Khi thiết kế các bộ phận kim loại tấm cho các quy trình chế tạo như cắt laser và uốn CNC, điều quan trọng là phải tính đến các đặc điểm và hạn chế của uốn ngay từ giai đoạn đầu. Dưới đây là một số yếu tố quan trọng nhất ảnh hưởng đến chất lượng, khả năng sản xuất và hiệu quả của uốn kim loại tấm. Để biết hướng dẫn chi tiết hơn, hãy tham khảo Hướng dẫn thiết kế kim loại tấm.

3.1Bán kính uốn cong

Trong quá trình uốn, bề mặt ngoài của vật liệu bị kéo căng trong khi bề mặt bên trong bị nén, tạo ra vùng chuyển tiếp cong. Bán kính uốn cong đề cập đến bán kính cong ở bên trong của chỗ uốn cong.

Bán kính uốn cong bị ảnh hưởng bởi loại vật liệu, điều kiện tôi luyện (ví dụ, đã ủ hay chưa) và hình dạng dụng cụ.

Mẹo thiết kế: Sử dụng bán kính uốn cong nhất quán trên tất cả các chỗ uốn cong trong bộ phận để đơn giản hóa việc thiết lập dụng cụ, giảm thời gian chuyển đổi và giảm chi phí sản xuất.

3.2Chiều dài uốn cong

Chiều dài uốn được xác định bởi hình dạng của bộ phận, nhưng không được vượt quá chiều rộng tạo hình tối đa của máy ép thủy lực.

Hạn chế điển hình: Hầu hết các máy ép thủy lực CNC đều được tối ưu hóa cho chiều dài uốn cong lên tới 2 mét.

Mẹo thiết kế: Đối với các bộ phận dài hơn, hãy tham khảo ý kiến nhà sản xuất để xác nhận tính khả thi và công suất.

3.3Khoảng cách uốn cong

Khoảng cách quá hẹp giữa các khúc cua liền kề có thể dẫn đến tình trạng can thiệp vào dụng cụ, đặc biệt là ở các cấu hình hình chữ U hoặc các bộ phận có chân đỡ dài.

Giải pháp thay thế: Hãy cân nhắc sử dụng dụng cụ bù trừ sâu hoặc thiết kế lại bộ phận để bao gồm các cụm hàn hoặc bắt vít khi không thể thực hiện thao tác uốn đơn lẻ.

3.4Khoảng cách từ lỗ đến uốn cong

Uốn cong gây ra sự tập trung ứng suất gần đường uốn cong. Nếu các đặc điểm như lỗ hoặc khe được đặt quá gần đường uốn cong, chúng có thể bị nứt hoặc biến dạng.

Nguyên tắc chung: Duy trì khoảng cách tối thiểu từ lỗ đến chỗ uốn cong là ít nhất 2,5 × độ dày vật liệu + bán kính uốn cong.

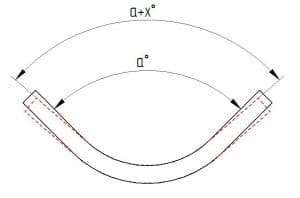

3.5Sự hồi phục

Sau khi uốn, kim loại có xu hướng bật trở lại một chút do phục hồi đàn hồi. Độ lệch này, được gọi là độ bật trở lại, thường nằm trong khoảng 1° đến 2°.

Các yếu tố ảnh hưởng:

- Độ bền kéo cao hơn → độ đàn hồi cao hơn

- Bán kính uốn cong lớn hơn và độ mở khuôn rộng hơn → độ đàn hồi lớn hơn

Phương pháp bồi thường:

- Sử dụng máy ép thủy lực CNC với chức năng bù độ đàn hồi tự động

- Uốn cong nhẹ phần thiết kế để tính đến độ đàn hồi

3.6Độ chịu uốn

Mọi hoạt động uốn đều liên quan đến dung sai kích thước, chịu ảnh hưởng của độ dày vật liệu, cấp dung sai và độ chính xác của máy.

| Tham số | Dung sai tiêu chuẩn | Độ chính xác cao |

| Kích thước tuyến tính | ±0,1mm | ±0,05mm |

| Góc uốn cong | ±1° | ±0,5° |

| Độ lệch chiều dài uốn cong | ±0,2 mm cho mỗi lần uốn cong | ±0,1 mm cho mỗi lần uốn cong |

Góc 90° hoàn hảo hoặc góc uốn cong sắc nét không có bán kính thường không thể đạt được bằng phương pháp tạo hình tấm kim loại tiêu chuẩn.

3.7Yêu cầu về lực uốn

Lực ép cần thiết (tấn) phụ thuộc vào một số yếu tố:

- Bán kính uốn cong (bán kính nhỏ hơn → lực lớn hơn)

- Loại vật liệu và độ bền kéo

- Độ dày tấm

- Chiều dài uốn cong

Nếu một số khúc cua đòi hỏi áp suất tạo hình cao, điều cần thiết là phải kiểm tra khả năng chịu tải của máy ép thủy lực trước.

3.8Vùng ảnh hưởng nhiệt (HAZ)

Các quy trình như cắt laser hoặc cắt plasma tạo ra vùng chịu ảnh hưởng nhiệt gần mép cắt. Điều này có thể dẫn đến:

- Uốn cong không đều do vật liệu cứng lại

- Các vết nứt nhỏ gần lỗ hoặc cạnh

Khi kết hợp cắt laser, tránh uốn cong có độ chính xác cao quá gần vùng HAZ để đảm bảo chất lượng tạo hình đồng nhất.

Hướng dẫn khoảng cách tối thiểu cho các tính năng gần uốn cong

Để tránh biến dạng hoặc khuyết tật trong quá trình uốn, một số tính năng nhất định phải được đặt ở khoảng cách tối thiểu an toàn so với các đường uốn. Bảng dưới đây cung cấp các công thức khoảng cách được khuyến nghị dựa trên các thông lệ tốt nhất của ngành:

| Loại tính năng | Hướng dẫn về khoảng cách tối thiểu* |

| Giữa một lọn tóc xoăn và một lọn tóc uốn cong bên trong | ±6 lần bán kính của lọn tóc + độ dày vật liệu |

| Giữa một lọn tóc xoăn và một lọn tóc uốn cong bên ngoài | ±9 lần bán kính của lọn tóc + độ dày vật liệu |

| Giữa viền và phần uốn cong bên ngoài | ±8 lần độ dày của tấm |

| Giữa viền và phần uốn cong bên trong | ±5 lần độ dày của tấm |

| Giữa một lỗ khoan ngược và một chỗ uốn cong | ±4 lần độ dày tấm + bán kính uốn cong |

| Giữa một lỗ khoét và một chỗ uốn cong | ±3 lần độ dày của tấm |

| Giữa lỗ và một khúc cua | ±2,5 lần chiều dài vật liệu + bán kính uốn cong |

| Giữa một khe và một khúc cua | ±4 lần độ dày tấm + bán kính uốn cong |

| Giữa một lỗ đùn và một chỗ uốn cong | ±3 lần độ dày tấm + bán kính uốn cong |

| Giữa lỗ bán đục và một khúc cua | ±3 lần độ dày tấm + bán kính uốn cong |

| Giữa một khía và một khúc cua trong một mặt phẳng vuông góc | ±3 lần độ dày tấm + bán kính uốn cong |

| Giữa một khía và một khúc cua trong một mặt phẳng song song | ±8 lần độ dày tấm + bán kính uốn cong |

| Giữa một vết lõm và một đường cong | ±2 lần độ dày tấm + bán kính bên trong của vết lõm + bán kính uốn cong |

| Giữa xương sườn và một đường cong vuông góc với xương sườn | ±2 lần độ dày tấm + bán kính gân + bán kính uốn cong |

4.0Các loại uốn kim loại chính

Các quy trình uốn kim loại khác nhau về phương pháp, đặc điểm tạo hình và phạm vi ứng dụng. Mỗi quy trình đều có ưu và nhược điểm tùy thuộc vào hình dạng bộ phận, loại vật liệu, độ chính xác và khối lượng sản xuất.

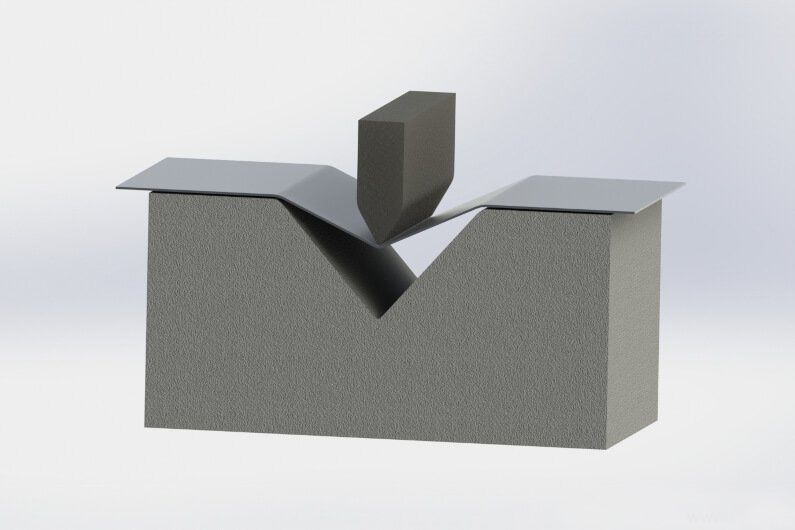

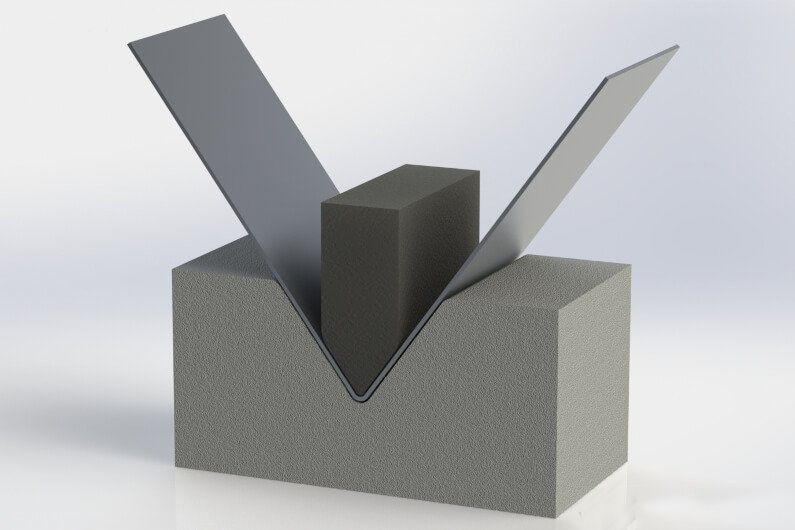

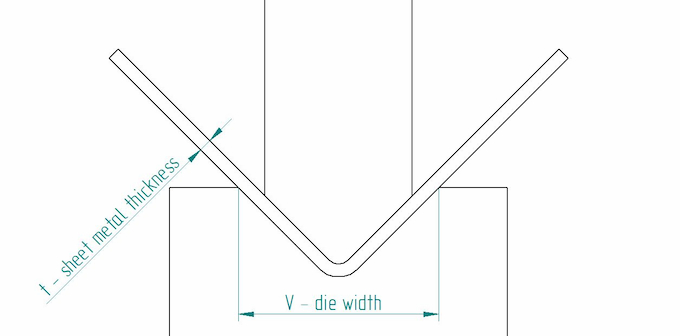

4.1Uốn không khí

Một phương pháp được sử dụng rộng rãi trong đó đầu đột ép tấm kim loại vào khuôn chữ V mà không chạm đáy hoàn toàn. Tiếp xúc xảy ra tại ba điểm: đầu đột và các cạnh khuôn.

- Thuận lợi: Tải trọng thấp, ít hao mòn khuôn, góc linh hoạt với một khuôn duy nhất.

- Hạn chế: Độ đàn hồi lớn hơn, dựa vào khả năng bù CNC.

- Ứng dụng: Các bộ phận kim loại tấm nói chung

4.2Uốn cong đáy

Đấm đẩy vật liệu sâu hơn vào khuôn so với uốn bằng khí nén, nhưng không đẩy hết lực.

- Thuận lợi: Độ chính xác cao hơn, độ nảy tối thiểu.

- Hạn chế:Yêu cầu dụng cụ chính xác, trọng tải cao hơn.

- Ứng dụng: Các bộ phận có khối lượng trung bình với dung sai góc hẹp.

4.3đúc tiền

Uốn cong với áp suất cao, trong đó đầu đột nén hoàn toàn tấm kim loại vào khuôn, loại bỏ hiện tượng bật ngược.

- Thuận lợi: Độ chính xác cao nhất, khả năng lặp lại tuyệt vời.

- Hạn chế: Lực và độ mài mòn khuôn cao, tốn kém.

- Ứng dụng: Linh kiện chính xác trong ngành hàng không vũ trụ, ô tô.

4.4Gấp lại

Tấm giấy được kẹp và gấp lại bằng một thanh ray di chuyển lên hoặc xuống.

- Thuận lợi: Thích hợp cho các tấm lớn, hạn chế tối đa hư hỏng bề mặt.

- Ứng dụng: Vỏ bọc, ống dẫn HVAC, các bộ phận định dạng lớn.

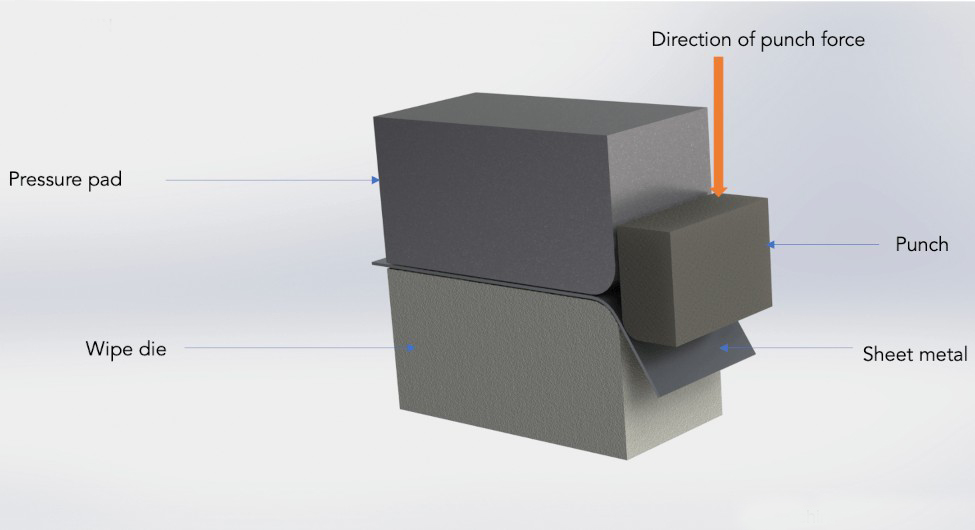

4.5Uốn cong lau

Tấm giấy được kẹp chặt và một chiếc dùi sẽ di chuyển dọc theo mép để tạo thành đường cong.

- Thuận lợi: Bề mặt hoàn thiện tốt, thích hợp cho việc uốn cong đồng thời.

- Hạn chế: Góc giới hạn ở mức ~90°, dụng cụ phức tạp.

- Ứng dụng: Các bộ phận thẩm mỹ hoặc chính xác với số lượng nhỏ.

4.6Jog Bending (Chạy bộ)

Phương pháp từng bước được sử dụng để tạo các hình dạng chữ Z hoặc hình dạng lệch.

- Thuận lợi: Linh hoạt, phù hợp với các bộ phận dài hoặc cốt thép.

- Hạn chế: Khả năng mài mòn bề mặt.

- Ứng dụng: Đầu nối, thanh gia cố, thanh ray dẫn hướng.

4.7Uốn cuộn

Sử dụng ba hoặc nhiều con lăn để uốn cong dần tấm kim loại thành hình cong hoặc hình trụ.

- Thuận lợi: Đường cong mượt mà, bán kính lớn.

- Ứng dụng: Hình trụ, hình nón và tháp trong ngành xây dựng và năng lượng.

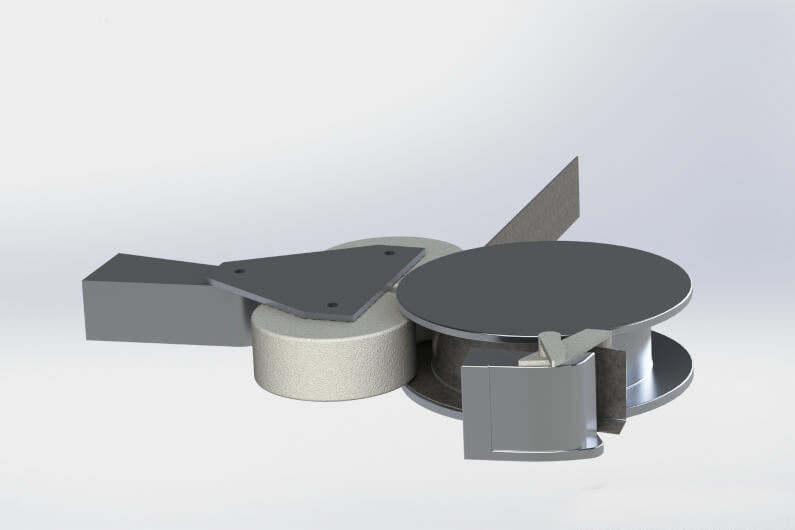

4.8Uốn kéo quay

Bao gồm một khuôn và một bộ phận quay; thường được sử dụng với các trục bên trong ống.

- Thuận lợi: Độ chính xác cao, uốn cong đa bán kính lên đến 180°, độ đàn hồi thấp.

- Hạn chế: Thiết lập phức tạp, máy móc đắt tiền.

- Ứng dụng: Các cấu trúc hình ống như ống xả, khung xe đạp và đồ nội thất.

5.0Thuật ngữ chính và các thông số hình học trong uốn

Để đảm bảo tính nhất quán trong thiết kế, mô phỏng và sản xuất, một số thuật ngữ và thông số chuẩn thường được sử dụng trong uốn kim loại. Dưới đây là các định nghĩa cần thiết:

| Thuật ngữ | Sự định nghĩa |

| Đường cong | Đường thẳng trên mẫu phẳng nơi có độ cong; ngăn cách hai mặt bích. |

| Trục uốn cong | Trục thẳng mà vật liệu uốn cong xung quanh; vuông góc với đường uốn cong. |

| Trục trung tính | Lớp vật liệu bên trong không bị ứng suất trong quá trình uốn cong. |

| Phụ cấp uốn cong (BA) | Độ dài cung của trục trung hòa giữa hai đường cong. |

| Khấu trừ uốn cong (BD) | Số lượng trừ đi từ tổng chiều dài mặt bích để có được mẫu phẳng. |

| Hệ số K | Tỷ lệ khoảng cách từ trục trung hòa đến bề mặt bên trong chia cho độ dày vật liệu. |

| Bán kính bên trong (IR) | Bán kính ở bề mặt bên trong của khúc cua. |

| Bán kính ngoài (OR) | Bán kính trên bề mặt ngoài của khúc cua. |

| Chiều dài chân | Chiều dài của vật liệu kéo dài từ chỗ uốn cong đến mép của mặt bích. |

| Mặt bích | Một phần phẳng của phần ở hai bên của chỗ uốn cong. |

| Góc uốn cong | Góc tạo thành giữa hai mặt bích sau khi uốn cong (thường tính bằng độ). |

6.0Các thuật ngữ uốn cong chính và các thông số hình học

| Thuật ngữ | Sự định nghĩa |

| Đường cong | Đường tâm trên bề mặt tấm cho biết vị trí uốn cong xảy ra. |

| Dòng khuôn ngoài (OML) | Đường lý thuyết được tạo thành bởi các bề mặt ngoài mở rộng của cả hai mặt bích. |

| Chiều dài mặt bích | Khoảng cách theo đường thẳng từ mép tấm đến đường uốn cong. |

| Khoảng cách đường khuôn | Khoảng cách từ đầu tấm đến OML; được sử dụng trong tính toán mẫu phẳng. |

| Sự thụt lùi | Khoảng cách từ đường cong đến OML; bằng MLD trừ đi chiều dài mặt bích. |

| Trục uốn cong | Trục mà tấm được uốn cong xung quanh, thường vuông góc với bề mặt. |

| Chiều dài uốn cong | Chiều dài thực tế của vật liệu liên quan đến quá trình uốn cong dọc theo trục uốn cong. |

| Bán kính uốn cong | Khoảng cách từ trục uốn cong đến bề mặt bên trong của uốn cong. OR = IR + Độ dày. |

| Góc uốn cong | Góc tạo thành giữa hai mặt bích sau khi uốn. |

| Góc bù | Góc bù với góc uốn (ví dụ, uốn 90° → góc bù 90°). |

7.0So sánh độ dẻo của các kim loại thông dụng và khuyến nghị uốn

| Vật liệu | Độ dẻo | Khuyến nghị uốn cong |

| Hợp kim nhôm 6061 | Kém – dễ nứt khi uốn nguội | Nên ủ trước khi uốn để tăng độ dẻo. |

| Hợp kim nhôm 5052 | Xuất sắc | Một trong những loại nhôm tốt nhất để uốn cong; hiếm khi bị nứt. |

| Thép hợp kim ủ (ví dụ: 4140) | Tốt, tùy thuộc vào hợp kim | Ủ giúp cải thiện đáng kể độ dẻo và giảm nguy cơ nứt. |

| Thau | Trung bình – phụ thuộc vào hàm lượng kẽm | Kẽm cao hơn = độ dẻo thấp hơn. Thích hợp cho uốn cong đơn giản; uốn cong phức tạp có thể cần gia nhiệt. |

| Đồng | Nghèo | Dễ nứt, thường phải gia nhiệt. |

| Đồng | Rất tốt | Cực kỳ dẻo; thích hợp cho các đường cong phức tạp. |

| Thép cán nguội | Vừa phải | Ít dẻo hơn thép cán nóng nhưng có độ ổn định kích thước tốt hơn. |

| Thép cán nóng | Tốt | Dễ tạo hình hơn thép cán nguội. |

| Thép Carbon Thấp | Xuất sắc | Thích hợp để uốn nguội mà không cần gia nhiệt. |

| Thép lò xo | Tốt khi ủ | Cần ủ sau khi tôi luyện để có thể uốn cong thêm. |

| Thép không gỉ (304, 430, 410) | Thay đổi | 304 và 430 có thể uốn cong; 410 giòn và dễ bị biến dạng khi gia công. |

| Titan | Nghèo | Độ bền cao khiến nó khó uốn cong. Sử dụng bán kính uốn cong lớn và bù lại độ đàn hồi. |

Ghi chú:

- Đối với các khúc cua phức tạp, hãy ưu tiên Nhôm 5052, thép cacbon thấp, hoặc đồng.

- Đối với hợp kim cứng (ví dụ: 6061, đồng, thép lò xo), ủ hoặc nung nóng trước là chìa khóa để tránh nứt.

- Đối với các vật liệu như titan, thép không gỉ, Và đồng thau kẽm cao, uốn thử hoặc Mô phỏng FEA được khuyến nghị để đánh giá rủi ro nứt và bật trở lại.

Đọc thêm: Thép cuộn cán nóng (HRC) là gì?

8.0Những thách thức thường gặp trong uốn kim loại và giải pháp

| Thử thách | Sự miêu tả | Giải pháp |

| Sự hồi phục | Sau khi lực uốn được giải phóng, kim loại sẽ đàn hồi trở lại, gây ra độ lệch góc. | – Thiết kế uốn cong quá mức để bù lại lực bật trở lại – Sử dụng máy ép thủy lực CNC có phản hồi góc – Chọn vật liệu có độ bền kéo thấp hoặc độ dẻo cao |

| Nứt | Các vết nứt hình thành ở phần uốn cong bên ngoài khi bán kính quá nhỏ hoặc vật liệu giòn. | – Sử dụng bán kính uốn cong lớn hơn để giảm ứng suất – Ủ vật liệu trước – Chọn vật liệu dễ uốn như thép cacbon thấp ủ hoặc nhôm mềm |

| Cong vênh / Biến dạng | Lực không đều hoặc thiết kế bộ phận không đối xứng gây ra hiện tượng cong vênh hoặc xoắn trong quá trình uốn. | – Đảm bảo căn chỉnh khuôn và phân bổ lực chính xác – Thiết kế các bộ phận đối xứng – Kiểm tra tính đồng nhất của vật liệu giữa các lô |

| Thiệt hại bề mặt | Các vết xước, vết lõm hoặc vết hằn xuất hiện do áp suất cao, khuôn bị mòn hoặc ma sát. | – Dán màng bảo vệ hoặc miếng đệm polymer – Sử dụng khuôn không đánh dấu hoặc đánh bóng – Thực hiện hậu xử lý như đánh bóng hoặc gọt bavia |

| Góc không chính xác | Độ lệch xảy ra do độ chính xác của thiết bị kém, độ đàn hồi hoặc khuôn không đồng nhất. | – Sử dụng hệ thống CNC cảm biến góc – Xác nhận và hiệu chỉnh góc trước khi sản xuất hàng loạt – Thiết lập bảng bù trừ vật liệu cụ thể |

| Độ dày không đồng nhất | Sự thay đổi về độ dày của tấm ảnh hưởng đến chất lượng uốn và tính đồng nhất. | – Thực hiện kiểm tra chặt chẽ vật liệu đầu vào – Sử dụng cảm biến độ dày và thuật toán bù trừ – Tránh vật liệu có độ dày giới hạn |

| Dụng cụ mài mòn | Áp lực lặp đi lặp lại, đặc biệt là với vật liệu cứng, sẽ làm mòn khuôn, làm giảm độ chính xác. | – Lên lịch kiểm tra và đánh bóng dụng cụ thường xuyên – Sử dụng vật liệu chống mài mòn hoặc khuôn phủ – Xoay khuôn trong các công việc có tần suất cao |

9.0Các loại máy uốn kim loại tấm

Máy uốn là thiết bị chuyên dụng để uốn tấm kim loại chính xác bằng bộ đột và khuôn. Mặc dù đơn giản, việc duy trì độ chính xác góc, khả năng lặp lại và tính toàn vẹn của vật liệu là một thách thức. Chúng chủ yếu được phân loại theo loại truyền động và điều khiển như sau:

- Máy ép thủy lực: Sử dụng một thanh đẩy bằng bánh đà và hệ truyền động cơ học để thực hiện các động tác uốn cong.

Ưu điểm và tính năng:

Tốc độ cao, phù hợp với các ứng dụng có tốc độ chu kỳ cao; độ cứng cơ học cao đảm bảo khả năng lặp lại tốt; không lý tưởng cho các nhiệm vụ uốn khí hoặc kiểm soát chính xác; độ an toàn và tính linh hoạt thấp hơn so với các máy hiện đại. - Máy ép thủy lực: Sử dụng khí nén để dẫn động piston, tạo lực hướng xuống, phù hợp với các tấm mỏng và các bộ phận nhỏ.

Ưu điểm và tính năng:

Dễ vận hành và tiết kiệm chi phí; phù hợp nhất cho sản xuất hàng loạt nhỏ, trọng tải thấp; phù hợp với không gian hạn chế hoặc yêu cầu công suất thấp. - Máy ép thủy lực: Sử dụng hệ thống thủy lực để dẫn động búa, tạo ra lực uốn cao hơn và ổn định hơn.

Ưu điểm và tính năng:

Áp suất và hành trình có thể kiểm soát chính xác; phù hợp với kim loại dày hoặc có độ bền cao; có thể tích hợp với CNC để thực hiện các nhiệm vụ uốn phức tạp; được sử dụng rộng rãi trong các ứng dụng có độ chính xác cao. - Máy ép phanh CNC: Máy uốn tiên tiến nhất, kết hợp công nghệ thủy lực, servo, điện và máy tính.

Ưu điểm và tính năng:

Tự động hóa cao với chuỗi uốn cong đa chức năng được điều khiển bằng chương trình; có tính năng bù góc và hiệu chỉnh độ đàn hồi để có kết quả đồng nhất; lý tưởng cho sản xuất linh hoạt với nhiều loại sản phẩm và lô nhỏ.

10.0Ưu điểm của uốn tấm kim loại CNC

Trong số tất cả các kỹ thuật chế tạo tấm kim loại, uốn CNC thường bị đánh giá thấp, tuy nhiên nó mang lại một số lợi ích đáng kể:

- Không cần khuôn chuyên dụng: Không giống như quy trình dập, uốn CNC không yêu cầu dụng cụ đặc biệt, giúp giảm chi phí phát triển và bảo trì khuôn.

- Thời gian giao hàng ngắn: Thích hợp để hoàn thành đơn hàng nhanh chóng, rút ngắn đáng kể thời gian từ khâu thiết kế đến khâu hoàn thiện sản phẩm.

- Độ lặp lại và độ chính xác cao: Thiết bị CNC cho phép kiểm soát nhất quán các góc uốn và kích thước, đảm bảo chất lượng đồng đều giữa các lô hàng.

- Khả năng tự động hóa mạnh mẽ: Dễ dàng tích hợp với hệ thống nạp/dỡ tự động và ô uốn robot để nâng cao năng suất.

11.0So sánh uốn kim loại tấm và các quy trình sản xuất khác

| Quá trình | Kịch bản ứng dụng tốt nhất | Độ chính xác điển hình (Dung sai) | Độ dày vật liệu áp dụng (mm) | Cần dụng cụ tùy chỉnh? | Số lượng đặt hàng tối thiểu | Thời gian thực hiện (CAD đến phần đầu tiên) |

| Cắt Laser | Hình học phức tạp, kích thước lô hàng từ nhỏ đến trung bình, mọi quy mô | ±0,10mm | 0,5 – 20,0 | KHÔNG | 1 – 10.000 chiếc | Ít hơn 1 giờ |

| Uốn CNC | Các bộ phận có nhiều góc vuông hoặc uốn cong, từ trung bình đến lớn | ±0,18mm | 0,5 – 20,0 | KHÔNG | 1 – 10.000 chiếc | Ít hơn 1 giờ |

| Đục CNC | Các bộ phận có nhiều lỗ, dập nổi, các bộ phận trung bình đến lớn | ±0,12mm | 0,5 – 4,0* | Không (trừ những con xúc xắc đặc biệt) | 1 – 10.000 chiếc | Ít hơn 1 giờ |

| Đóng dấu | Hình học tiêu chuẩn, độ chính xác cao, sản xuất hàng loạt lớn | ±0,05 – ±0,10mm | 0,5 – 4,0* | Có (chi phí từ $250 đến >$100.000) | ≥ 5.000 chiếc | 25 – 40 ngày |

| Cắt | Hình dạng đơn giản, đường cắt thẳng, tấm kim loại mỏng có độ chính xác thấp | ±0,50mm | 0,5 – 4,0* | KHÔNG | 1 – 10.000 chiếc | Ít hơn 1 giờ |

*Lưu ý: Phạm vi độ dày được đánh dấu * có thể thay đổi tùy theo loại vật liệu và khả năng của thiết bị.

12.0Các kịch bản sản xuất phù hợp cho uốn kim loại tấm

Uốn tấm kim loại là một quy trình tạo hình kim loại linh hoạt và hiệu quả được sử dụng rộng rãi trong nhiều ngành sản xuất công nghiệp khác nhau. Nó đặc biệt phù hợp để gia công chính xác các tấm kim loại có kích thước trung bình và mỏng. Với sự tiến bộ của công nghệ tự động hóa và CNC, phạm vi ứng dụng và hiệu quả về chi phí của nó tiếp tục mở rộng.

Phạm vi rộng các vật liệu và độ dày có thể áp dụng

Uốn tấm kim loại có thể được áp dụng cho nhiều loại kim loại, bao gồm:

Kim loại thông dụng: Thép cacbon, thép không gỉ, nhôm;

Kim loại đặc biệt: Đồng, đồng thau, titan, hợp kim niken, v.v.

Mặc dù thuật ngữ “tấm kim loại” thường dùng để chỉ những tấm kim loại mỏng hơn 3 mm, nhưng thiết bị uốn hiện đại có thể xử lý vật liệu dày tới 20 mm, đặc biệt đối với các bộ phận công nghiệp yêu cầu bán kính lớn và độ bền kết cấu cao.

Ứng dụng trong nhiều ngành công nghiệp

Uốn tấm kim loại đóng vai trò quan trọng trong các lĩnh vực sau:

- Ô tô và Vận tải: Tấm thân xe, giá đỡ khung gầm, bảng điều khiển;

- Thiết bị gia dụng: Vỏ tủ lạnh, máy giặt, máy điều hòa;

- Thiết bị văn phòng và gia đình: Tủ hồ sơ, bàn ghế kim loại, giá đỡ đèn;

- Thiết bị công nghiệp: Hộp điều khiển điện, tủ điện, khung băng tải;

- Sự thi công: Hệ thống ống gió, lan can, hàng rào kim loại.

Giảm chi phí và cải thiện hiệu quả

Hiện đại Máy ép phanh CNC có thể hoạt động kết hợp với máy cắt laser để tạo ra các hình dạng phức tạp bằng cách cắt và uốn một tấm kim loại duy nhất, thường loại bỏ nhu cầu sử dụng thêm các chốt hoặc hàn:

- Giảm thiểu lãng phí vật liệu;

- Đơn giản hóa quá trình lắp ráp;

- Rút ngắn thời gian giao hàng;

- Giảm chi phí lao động.

13.0Những câu hỏi thường gặp (FAQ)

Những quy tắc cơ bản để uốn tấm kim loại là gì?

Dung sai góc uốn phải được kiểm soát trong phạm vi ±1°.

Duy trì khoảng cách an toàn giữa các lỗ hoặc khe ren và đường uốn cong (thường không nhỏ hơn 2,5 lần độ dày của tấm cộng với bán kính uốn cong).

Sử dụng bán kính uốn cong nhất quán cho mọi lần uốn cong nếu có thể.

Chiều dài mặt bích được khuyến nghị phải gấp ít nhất 4 lần độ dày của tấm để tăng cường độ cứng của kết cấu.

Làm thế nào để uốn cong tấm kim loại nhẹ?

- Uốn thủ công: Sử dụng các công cụ đơn giản như kìm hoặc búa để uốn cong góc nhỏ trên các tấm mỏng, phù hợp với nguyên mẫu hoặc lô hàng nhỏ.

- Kẹp uốn: Cố định kim loại bằng ê tô và từ từ dùng lực cơ học để uốn cong kim loại.

- Uốn chính xác: Sử dụng các công cụ uốn như máy ép thủy lực hoặc máy cán để kiểm soát chính xác góc uốn.

Trình tự chuẩn để uốn tấm kim loại là gì?

Nói chung, nên uốn cong các cạnh ngắn trước, sau đó là các cạnh dài hơn, đặc biệt là đối với các bộ phận bốn cạnh hoàn toàn khép kín hoặc các bộ phận sẽ được hàn sau. Điều này giúp giảm nhiễu và cải thiện hiệu quả lắp ráp.

Vật liệu kim loại nào thích hợp để uốn cong?

- Thép mềm (Thép cacbon thấp): Phổ biến nhất, dễ hình thành, chi phí thấp.

- Thép cán nguội (CRS): Bề mặt nhẵn, thích hợp cho các chi tiết chính xác.

- Thép cán nóng (HRS): Phù hợp với các tấm dày hơn, tiết kiệm chi phí.

- Thép hợp kim ủ: Độ dẻo dai tốt, phù hợp với những đường cong có độ phức tạp vừa phải.

- Hợp kim nhôm (ví dụ: 5052, 6061): Nhẹ nhưng cần cân nhắc đến nguy cơ bật ngược và nứt.

14.0Hướng dẫn quy trình uốn kim loại tấm PDF

Chi tiết quy trình gia công tấm kim loại.pdf

Tài liệu tham khảo:

fractory.com/sheet-metal-bending/

salamanderfabs.com/tin-tuc-latest/cua-tong-kim-cach-cua-tong-la-cai-tien/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/