- 1.0Cắt trong tạo hình kim loại là gì?

- 2.0Hoạt động cắt và cơ học dụng cụ

- 3.0Đục lỗ so với cắt: Sự khác biệt chính trong cắt kim loại

- 4.0Các loại kỹ thuật cắt phổ biến trong cắt kim loại tấm

- 5.0Máy cắt: Các loại và nguyên lý cắt

- 6.0Cách tối ưu hóa hiệu suất của máy cắt

- 7.0Nghiên cứu điển hình: Ứng dụng sáng tạo của quy trình cắt

- 8.0Kết luận và khuyến nghị

- 9.0Những câu hỏi thường gặp (FAQ)

1.0Cắt trong tạo hình kim loại là gì?

Cắt là một quá trình cắt cơ học được sử dụng để tách các vật liệu—đặc biệt là kim loại tấm—mà không tạo thành phoi, cháy hoặc nóng chảy. Kỹ thuật này được sử dụng rộng rãi như một hoạt động chuẩn bị cho quá trình sản xuất hạ nguồn do khả năng duy trì độ chính xác và tính nhất quán trong các sản phẩm cuối cùng.

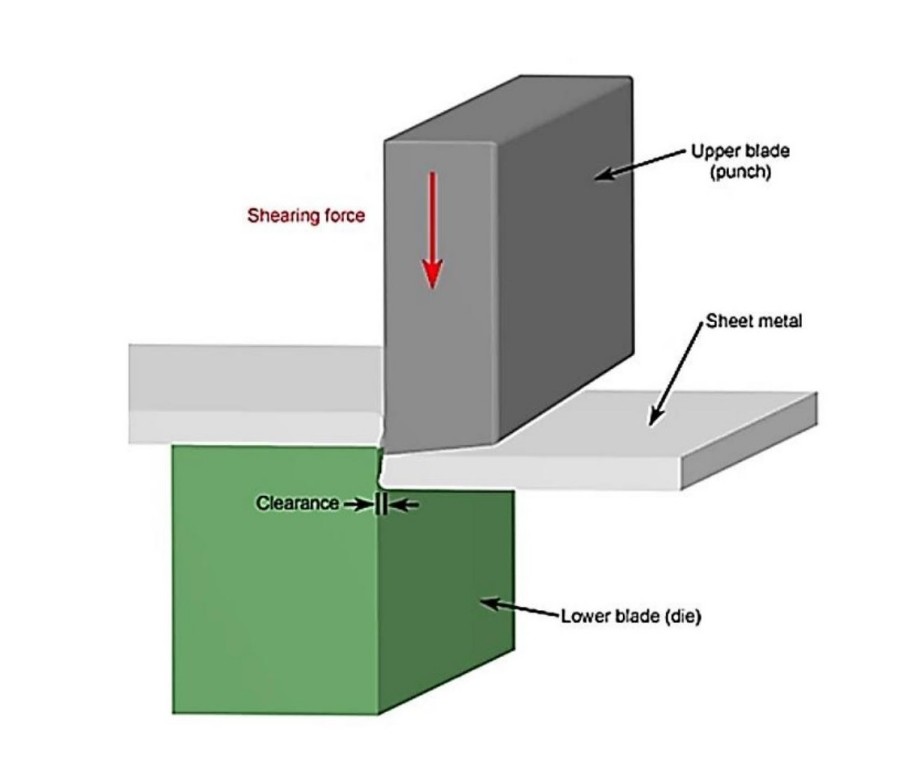

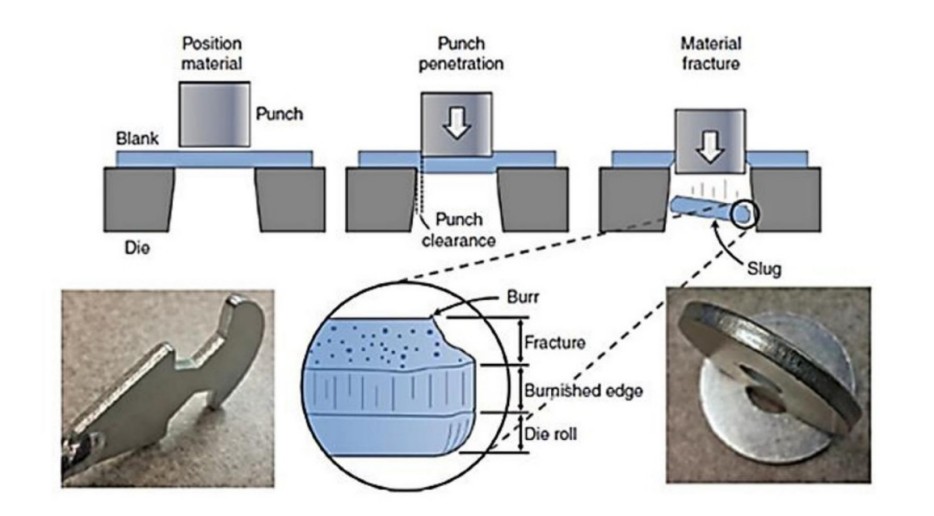

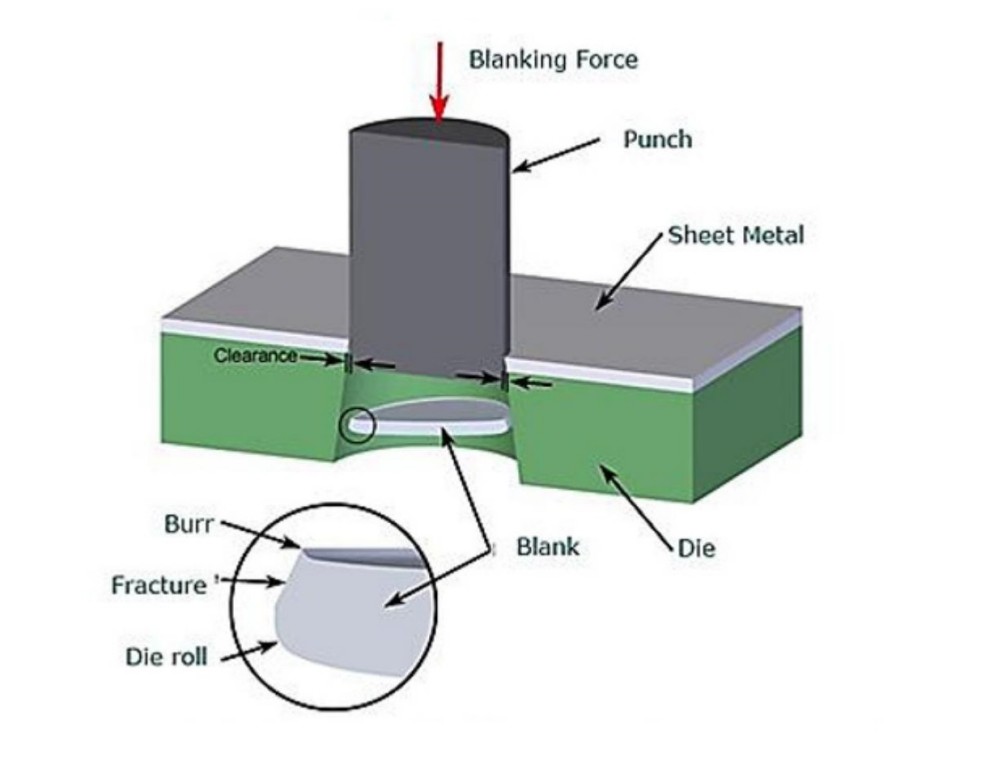

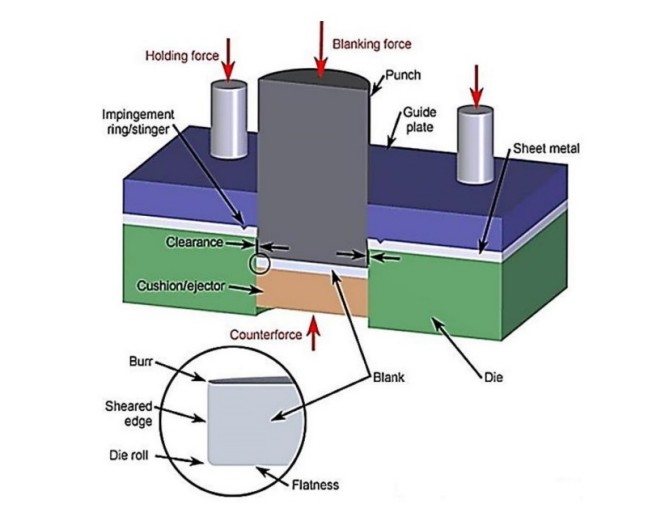

Cắt cũng được gọi là cắt kim loại tấmKhi lực cắt vượt quá giới hạn chịu lực cắt của vật liệu, vật liệu sẽ bị gãy và tách ra tại vị trí tác dụng. Quá trình cắt sử dụng hai công cụ chính: một đầu đột và một khuôn (hoặc lưỡi cắt trên và dưới), lần lượt nằm ở phía trên và phía dưới tấm kim loại (Hình 1).

Khoảng hở giữa lưỡi dao trên và dưới thường dao động từ 2% đến 10% độ dày tấm, tùy thuộc vào các đặc tính cơ học của vật liệu, chẳng hạn như độ bền cắt. Khoảng hở thích hợp đảm bảo cắt hiệu quả đồng thời thúc đẩy biến dạng dẻo mà không làm hỏng vật liệu.

2.0Hoạt động cắt và cơ học dụng cụ

Khi hai lưỡi dao cắt qua một tấm vải, hoạt động này thường được gọi là cắt tỉa. Tuy nhiên, khi lưỡi dao được đặt góc hoặc cấu hình khác nhau, các thao tác như đục lỗ, đục lỗ, khía hoặc cắt tỉa được thực hiện. Xét về mặt thiết kế công cụ và hành vi vật liệu, tất cả đều được coi là các quy trình liên quan đến cắt.

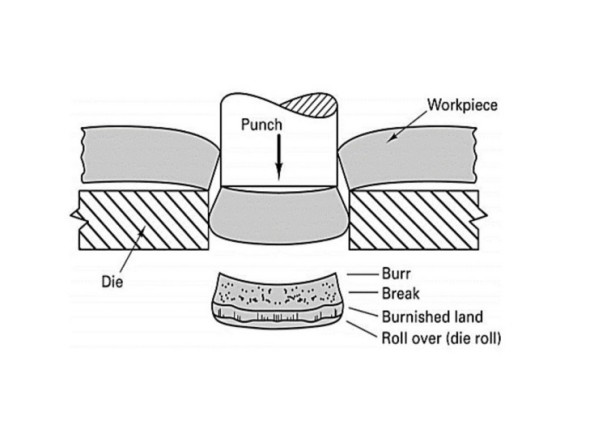

Trong cắt gọt thông thường, đầu đột ép kim loại xuyên qua khuôn, tạo ra biến dạng cục bộ dọc theo một vùng cắt hẹp. Khoảng hở 5%–10% của độ dày tấm được duy trì. Khi thực hiện trong điều kiện nén, điều này làm giảm gãy vỡ và tăng phân số cạnh mịn. Ở áp suất đủ lớn, vật liệu có thể bị cắt hoàn toàn với độ vỡ bề mặt tối thiểu.

3.0Đục lỗ so với cắt: Sự khác biệt chính trong cắt kim loại

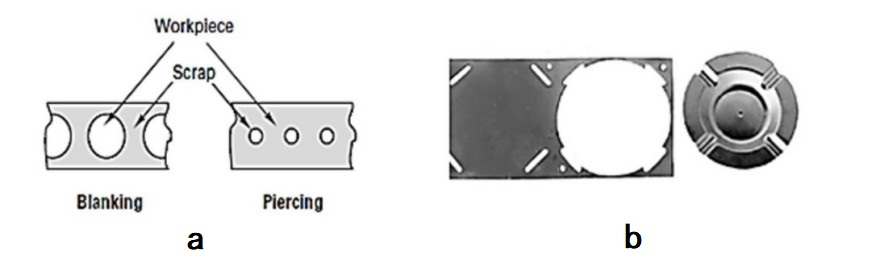

Mặc dù thường được sử dụng thay thế cho nhau, đục lỗ và cắt là những quá trình riêng biệt. Cắt là việc áp dụng lực lệch để tách vật liệu theo đường thẳng hoặc cong. Mặt khác, đột dập liên quan đến việc tạo ra hình dạng khép kín bằng cách loại bỏ vật liệu, tương tự như sử dụng máy đục lỗ giấy

Những điểm khác biệt chính bao gồm:

- Cắt sử dụng các lưỡi dao thẳng đối diện để tách vật liệu.

- Đấm tạo thành các đặc điểm khép kín, ví dụ như lỗ tròn.

- Các cạnh cắt ảnh hưởng trực tiếp đến hình dạng của sản phẩm cuối cùng.

4.0Các loại kỹ thuật cắt phổ biến trong cắt kim loại tấm

Có nhiều biến thể của hoạt động cắt, mỗi biến thể phù hợp với các nhiệm vụ cụ thể:

- Cắt đơn giản

- Đấm

- Cắt xẻ

- Trống

- khía

- Cắt bỏ

- Cắn nhẹ

- Cạo râu

- Cắt tỉa

- Ăn tối

- chích

- Cắt mịn

4.1Cắt: Cắt kim loại dạng cuộn thành dải

Cắt cuộn kim loại tấm thành các dải hẹp hơn bằng cách sử dụng lưỡi cắt trònQuá trình này diễn ra liên tục, nhanh chóng và tiết kiệm, mang lại kết quả chính xác so với các phương pháp cắt khác.

4.2Làm trống: Trích xuất hình dạng một bước

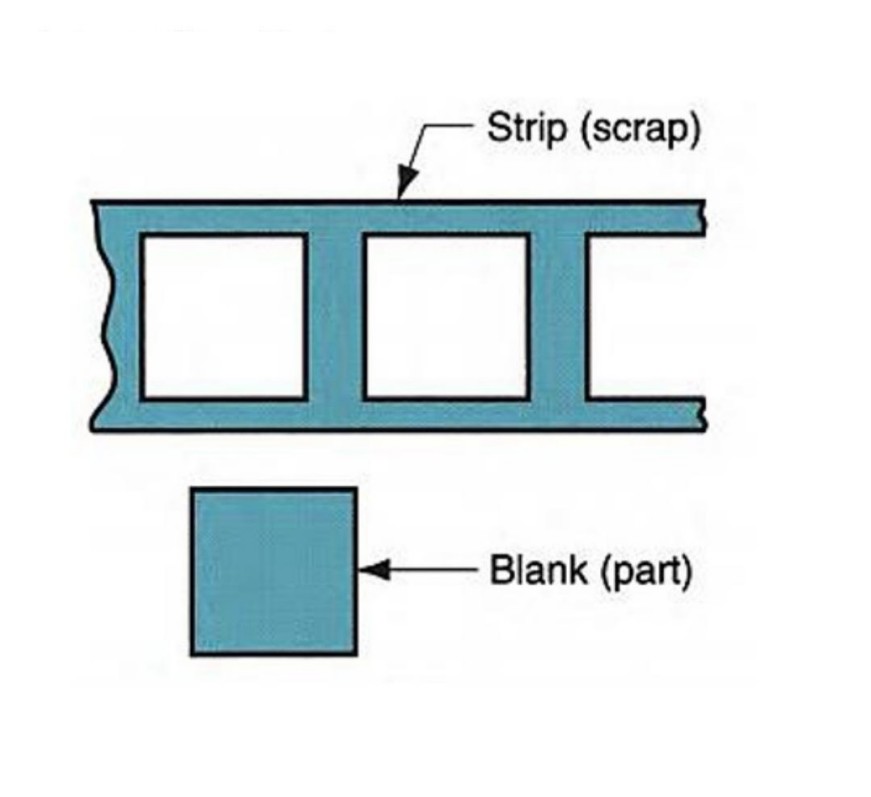

Quá trình đột dập bao gồm việc đục lỗ xuyên qua tấm kim loại để tạo ra hình dạng mong muốn (phôi), tách phôi ra khỏi vật liệu xung quanh.

Một máy ép thủy lực đẩy khuôn dập ở tốc độ cao—lên đến 1000 nhát/phút—với khoảng cách 10–20% để có thể cắt sạch.

4.3Cắt tinh xảo: Cắt chính xác cao

Sử dụng phôi mịn ba lực được kiểm soát để đạt được độ phẳng vượt trội, ít gờ và dung sai kích thước gần bằng ±0,0003. Thiết lập tương tự như phương pháp dập phôi thông thường nhưng bao gồm khả năng kiểm soát bổ sung để có kết quả chất lượng cao hơn.

4.4Cắt khía: Loại bỏ mảnh vụn cạnh

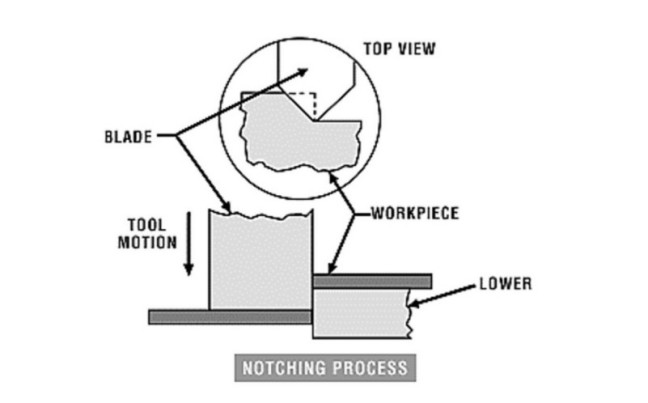

Việc khía sẽ loại bỏ vật liệu phế liệu khỏi mép của phôi. Thông thường, đây là quy trình thủ công, khối lượng thấp lý tưởng cho các hình dạng hoặc góc tùy chỉnh.

Thuận lợi:

- Góc cắt có thể điều chỉnh

- Có khả năng tạo ra hình dạng độc đáo không khả thi trong cắt tiêu chuẩn

5.0Máy cắt: Các loại và nguyên lý cắt

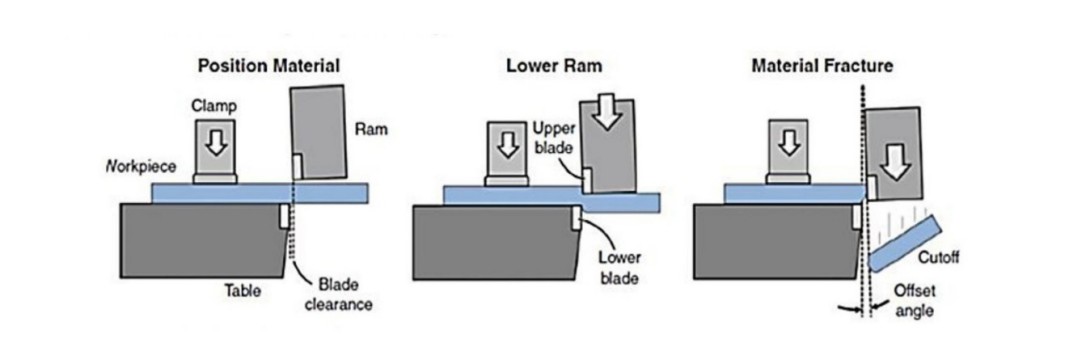

Máy cắt cắt kim loại bằng cách sử dụng giống như cái kéo chuyển động hoặc hành động của lưỡi thẳng. Máy nhỏ hơn có thể sử dụng chuyển động góc, trong khi máy lớn hơn dựa vào góc nghiêng và khoảng cách để tối ưu hóa hiệu suất.

5.1Các loại máy cắt thông dụng:

- Kéo cắt khí nén– Được cung cấp năng lượng bởi xi lanh khí

- Máy cắt thủy cơ– Được truyền động bằng động cơ thủy lực

- Máy cắt Servo– Kết nối trực tiếp với động cơ servo

- Kéo thủy lực– Cung cấp lực cắt rất cao

- Kéo cắt điện – Được cung cấp năng lượng trực tiếp bởi động cơ điện (thường kết hợp với truyền động cơ khí hoặc thủy lực)

- Kéo cắt thủ công– Điều khiển bằng tay thông qua cần gạt phóng đại

6.0Cách tối ưu hóa hiệu suất của máy cắt

Quá trình cắt đòi hỏi nhiều công sức và sự kiểm soát chính xác để tối đa hóa năng suất. Các yếu tố chính bao gồm:

- Đảm bảo lưỡi dao hoàn toàn thẳng

- Đặt khoảng cách theo độ dày vật liệu

- Xác nhận cài đặt thước đo lùi thích hợp

- Ổn định tấm trong quá trình cắt

- Thực hiện bảo trì thường xuyên (vệ sinh, thay thế linh kiện)

Cắt là lý tưởng cho đồng, đồng thau, nhôm và thép ít carbon, tạo ra vết cắt và dung sai tối thiểu. Tuy nhiên, nó không phù hợp với vật liệu cứng, giòn như vonfram và đối với các bộ phận có chiều dài <3,2 mm.

7.0Nghiên cứu điển hình: Ứng dụng sáng tạo của quy trình cắt

7.1Trường hợp 1: C2S2 – Cắt dải liên tục giới hạn

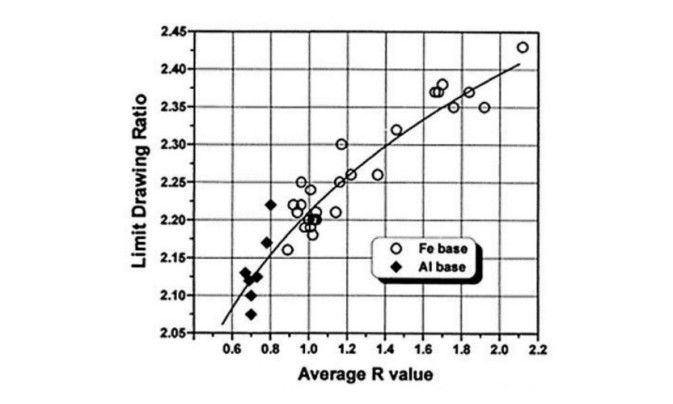

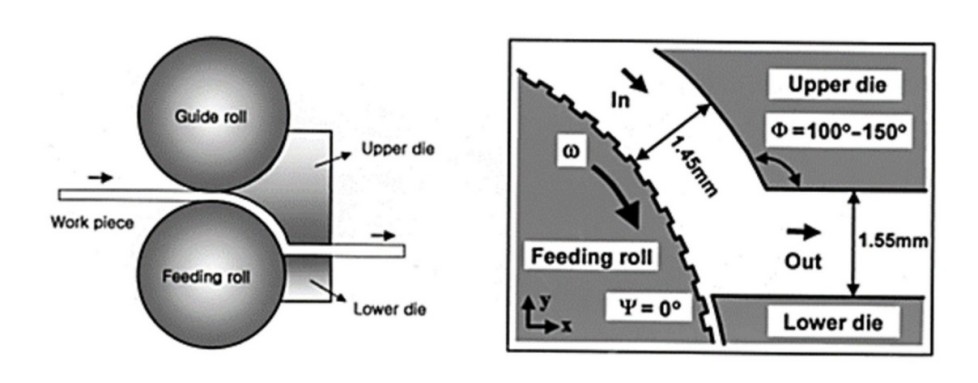

Để sản xuất xe nhẹ hơn, nhôm (Al) các tấm đang thay thế các tấm nặng hơn làm từ Fe. Sử dụng Ép góc kênh bằng nhau (ECAP)các kỹ sư tạo ra biến dạng cắt để tăng giá trị R của kim loại, cải thiện khả năng tạo hình.

Hệ thống C2S2 sử dụng trục lăn đôi để tạo ra biến dạng cắt đồng nhất—hiệu quả hơn máy ép thủy lực—và có thể phát hiện các khuyết tật bề mặt trong quá trình vận hành.

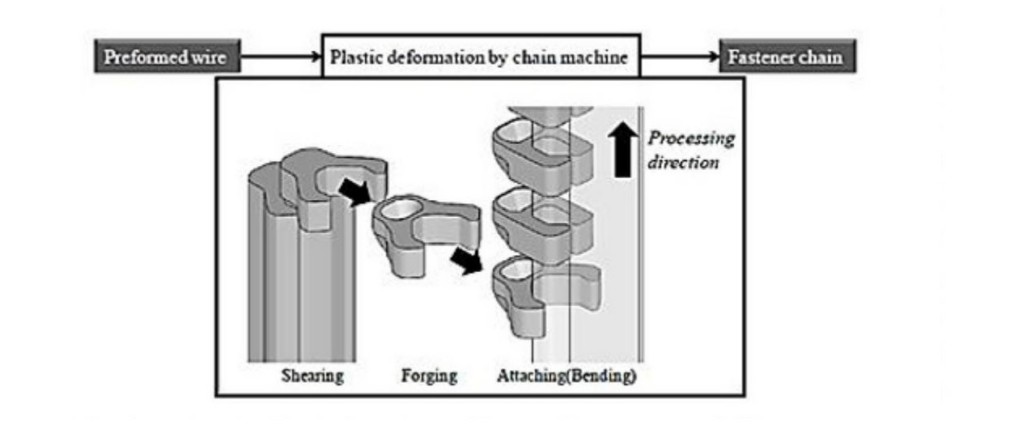

7.2Trường hợp 2: Cắt các thành phần khóa kéo bằng đồng-kẽm

Được sử dụng trong quần áo và phụ kiện, Dây hợp kim đồng hình chữ Y được cắt thành các mảnh vụn, rèn và uốn cong để tạo thành răng khóa kéo. Khi thiết kế ngày càng phức tạp, việc đạt được độ chính xác trong việc định hình đòi hỏi nhiều lần lặp lại.

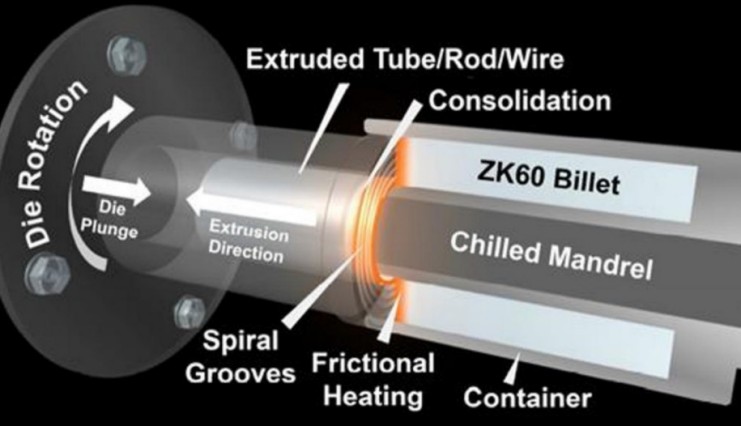

7.3Trường hợp 3: HÌNH DẠNG cho Ống hợp kim Magie ZK60

Hợp kim magiê, đặc biệt là Mg không phải đất hiếm, mang lại lợi ích tiết kiệm trọng lượng. Sử dụng Gia công và đùn hỗ trợ cắt (SHAPE) cải thiện các tính chất cơ học bằng cách tinh chỉnh các cấu trúc vi mô và loại bỏ các điểm yếu ở pha thứ hai.

8.0Kết luận và khuyến nghị

Nghiên cứu này làm nổi bật những điểm chính hoạt động cắt, máy móc và ứng dụng tiên tiến. Quá trình cắt có hiệu quả cao đối với kim loại mềm đến trung bình và tiết kiệm chi phí cho sản xuất hàng loạtnhưng không lý tưởng cho các ứng dụng có độ cứng cao hoặc bề mặt hoàn thiện chính xác.

Sự giới thiệu: Tránh cắt những đoạn có chiều dài dưới 3,2 mm hoặc kim loại giòn, có độ bền cao.

Hướng đi trong tương lai: Các kỹ thuật như SHAPE và C2S2 hứa hẹn cải thiện các đặc tính vật liệu thông qua biến dạng cắt.

9.0Những câu hỏi thường gặp (FAQ)

Câu 1: Sự khác biệt giữa cắt và đột là gì?

MỘT: Cắt bao gồm việc cắt vật liệu theo đường thẳng hoặc cong bằng các lưỡi dao đối diện, tương tự như kéo. Trong khi đó, đột dập loại bỏ hoàn toàn vật liệu theo hình dạng khép kín, giống như đục lỗ bằng dùi. Cả hai đều sử dụng dụng cụ tương tự nhau nhưng khác nhau về hình dạng và mục đích loại bỏ vật liệu.

Câu 2: Vật liệu nào phù hợp nhất cho quá trình cắt?

MỘT: Cắt hoạt động tốt nhất trên các kim loại dẻo, mềm đến trung bình như nhôm, thép ít cacbon, đồng thau và đồng. không được khuyến khích đối với các vật liệu cứng hoặc giòn như vonfram do dụng cụ bị mài mòn và nguy cơ biến dạng bất thường.

Câu hỏi 3:Phôi mịn là gì và nó khác với phôi thông thường như thế nào?

MỘT: Dập tinh là phiên bản dập có độ chính xác cao sử dụng ba lực tác dụng để tạo ra các cạnh mịn, dung sai chặt chẽ hơn (gần tới ±0,0003 inch) và ít gờ. Phương pháp này thường được sử dụng cho các linh kiện ô tô và điện tử chính xác.

Câu hỏi 4: Khoảng cách ảnh hưởng đến hoạt động cắt như thế nào?

MỘT: Khoảng hở đề cập đến khoảng cách giữa lưỡi dao trên và dưới (đấm và khuôn). Nó thường dao động từ 2% đến 10% của độ dày vật liệu. Khoảng hở thích hợp đảm bảo vết cắt sạch, ngăn ngừa rách hoặc gờ quá mức và giảm mài mòn dụng cụ.

Câu hỏi 5: Có thể sử dụng phương pháp cắt để sản xuất số lượng lớn không?

MỘT: Có. Cắt rất phù hợp cho sản xuất hàng loạt, đặc biệt là trong quá trình gia công kim loại tấm. Máy cắt thủy lực và servo có thể đạt tốc độ lên tới 1000 nhịp/phút, giúp cho việc vận hành liên tục trở nên hiệu quả cao.