- 1.0Hiểu về khả năng chịu cắt dựa trên tiêu chuẩn thép mềm

- 2.0Các yếu tố chính ảnh hưởng đến lực cắt

- 3.0Vai trò của góc cào trong cắt kim loại

- 4.0Tính chất vật liệu tác động đến hiệu suất cắt như thế nào

- 5.0Lực cắt và độ dày kim loại: Mối quan hệ là gì?

- 6.0Độ dày cắt tối thiểu theo loại máy

- 7.0Tại sao khoảng hở dao lại quan trọng trong cắt kim loại tấm

- 8.0Các loại dao cắt và ứng dụng của chúng

- 9.0Những điều cần thiết về việc mài mòn, kiểm tra và bảo dưỡng dao

- 10.0Hiểu về quá trình làm cứng trong cắt kim loại

- 11.0Tác động của việc làm cứng

- 12.0Những thực hành cần tránh

- 13.0Khả năng cắt so với khả năng dao: Sự khác biệt là gì?

- 14.0Bảng tham chiếu khả năng cắt chung (Trích đoạn)

- 15.0Bảng tham chiếu khả năng cắt thép

- 16.0Các tính năng cắt tùy chọn giúp cải thiện độ chính xác khi cắt

- 17.0Tóm tắt cuối cùng: Các phương pháp tốt nhất để cắt lông an toàn và hiệu quả

Công nghiệp Máy cắt tấm rất cần thiết cho việc cắt chính xác kim loại tấm và vật liệu tấm. Để đảm bảo hiệu suất tối ưu và vận hành an toàn, điều quan trọng là phải hiểu cách đánh giá khả năng chịu cắt và các yếu tố ảnh hưởng đến hiệu suất cắt. Hướng dẫn này cung cấp tổng quan toàn diện về các nguyên tắc cơ bản của lực cắt, góc nghiêng, lựa chọn dao, đặc tính vật liệu và các biện pháp bảo trì tốt nhất.

1.0Hiểu về khả năng chịu cắt dựa trên tiêu chuẩn thép mềm

Xếp hạng cắt thường dựa trên độ dày cắt tối đa của thép mềm dưới một góc nghiêng nhất định. Các đặc tính cơ học tiêu chuẩn của thép mềm bao gồm:

| Tài sản | Giá trị |

| Cường độ cắt tối đa | 50.000 psi |

| Độ bền kéo cực đại (UTS) | 55.000–70.000 psi |

| Giới hạn chảy (YS) | 35.000–50.000 psi |

| Độ giãn dài (tính bằng 2″) | 20–35% |

Lưu ý: Định mức bao gồm cả dung sai độ dày thông thường. Ví dụ, một tấm dày 0,250 inch thực tế có thể dày hơn tới 0,030 inch nhưng vẫn nằm trong phạm vi tải trọng định mức.

2.0Các yếu tố chính ảnh hưởng đến lực cắt

Lực cắt phải lớn hơn lực cần thiết để cắt vật liệu mong muốn. Các yếu tố ảnh hưởng chính bao gồm:

- Độ bền cắt của vật liệu

- Góc cào và độ dày vật liệu

- Độ dẻo và độ cứng khi làm việc

- Tình trạng và độ hở của dao

- Độ sâu của phần lưng và hệ thống hỗ trợ

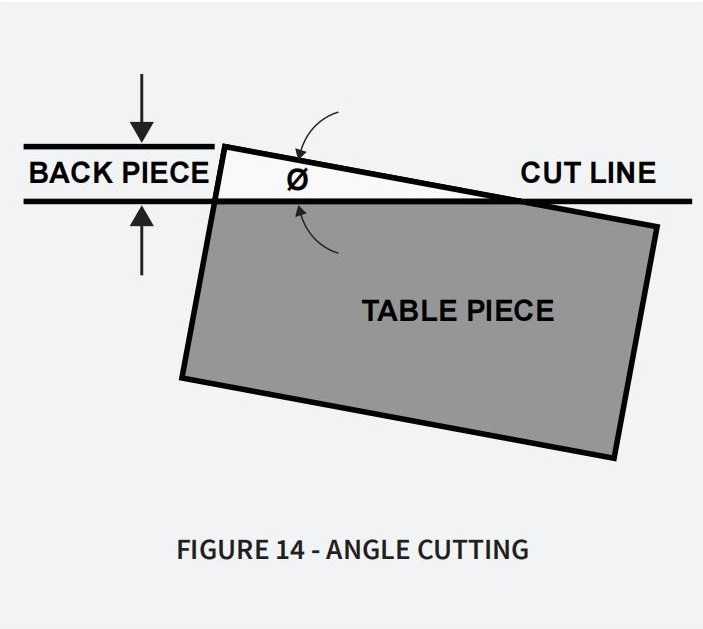

3.0Vai trò của góc cào trong cắt kim loại

Góc cào là độ nghiêng giữa lưỡi dao trên và dưới. Nó ảnh hưởng lớn đến lực cắt và hành vi vật liệu trong quá trình cắt:

- MỘT cào lớn hơn góc giảm lực cần thiết

- Độ cào quá mức có thể dẫn đến biến dạng bộ phận hoặc hành trình dao dài hơn

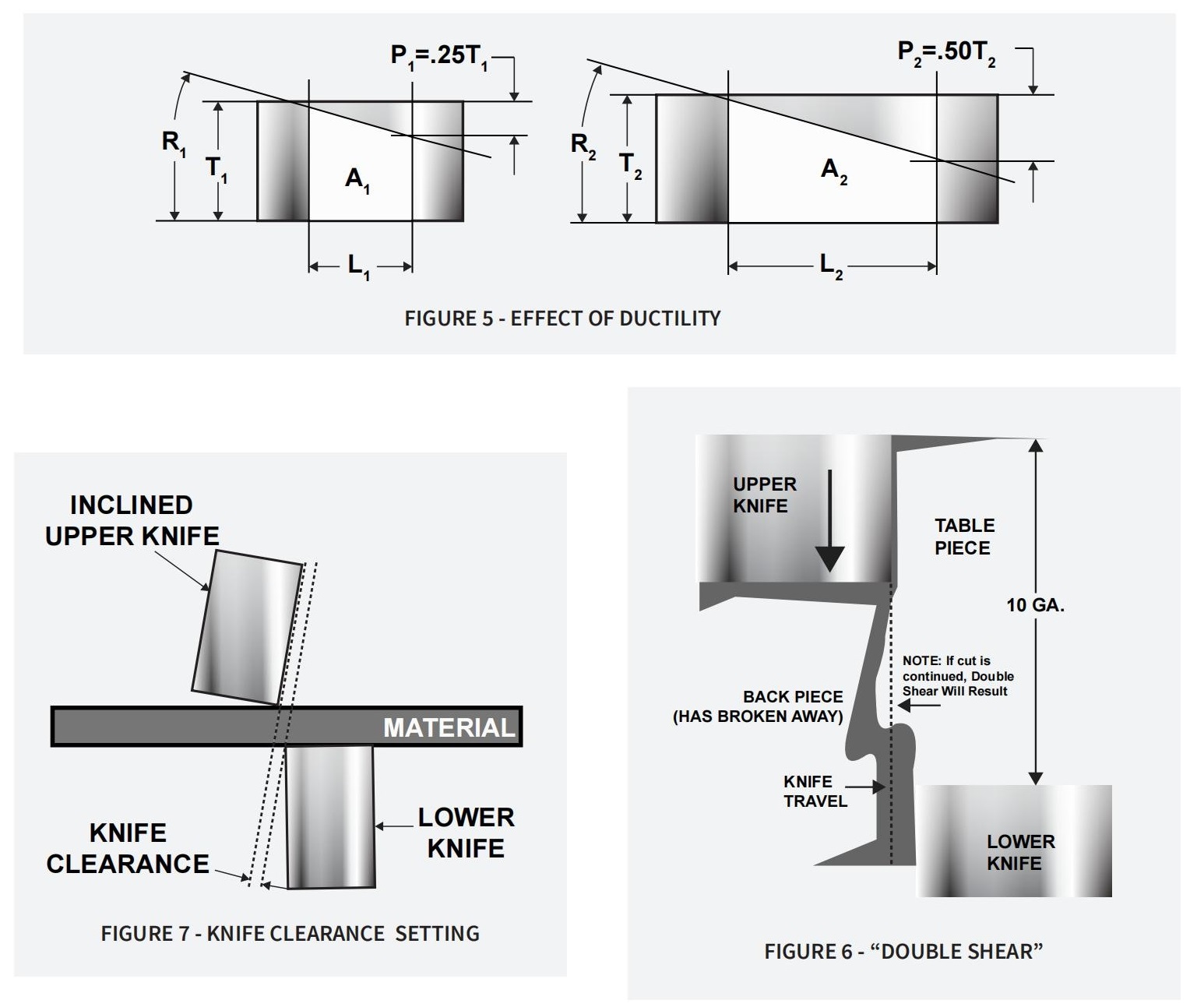

3.1Góc cào trong thực tế: Giảm lực và tác động đến chất lượng:

Nếu R₂ = 2R₁ → thì Lực₂ = ½ Lực₁

Thực hành tốt nhất: Sử dụng góc nghiêng tối thiểu để đảm bảo chất lượng cắt chấp nhận được mà không vượt quá giới hạn của máy. Góc nghiêng cao hơn đặc biệt có lợi cho thép không gỉ và vật liệu có độ dẻo cao.

4.0Tính chất vật liệu tác động đến hiệu suất cắt như thế nào

4.1Sức bền vật liệu và ảnh hưởng của nó đến khả năng chịu cắt

Vật liệu bền hơn thép mềm (UTS/YS cao hơn) yêu cầu công suất giảm định mức.

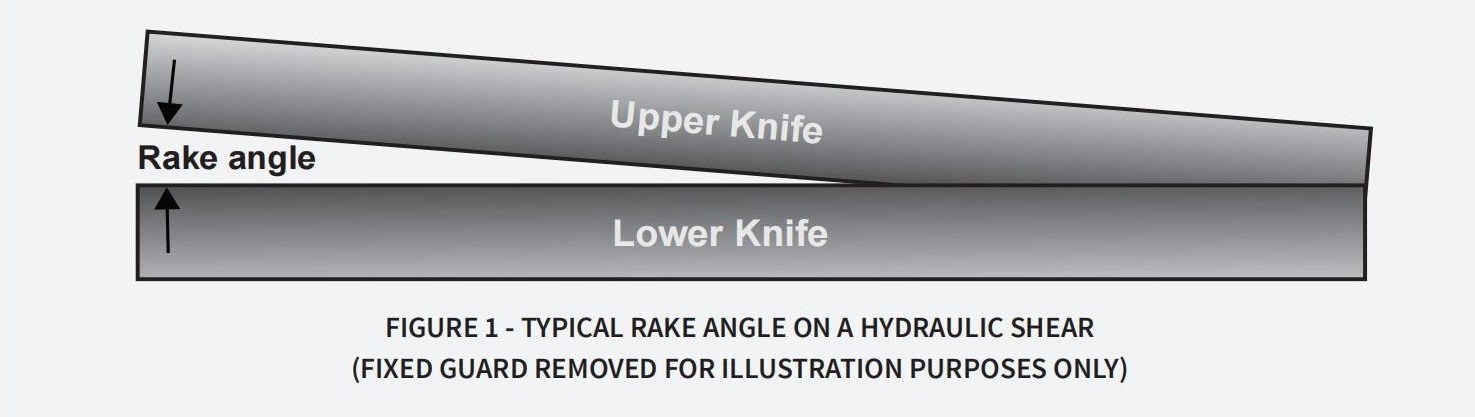

4.2Độ dẻo và độ xuyên thấu của dao trong quá trình cắt kim loại tấm

Vật liệu có độ giãn dài trên 35% làm giảm hiệu suất cắt do lưỡi dao đâm sâu hơn.

Các ví dụ bao gồm:

- Thép cacbon 1006, 1008 và đôi khi là 1010/1012

- ASTM A283 Cấp A, A285 Cấp A, A570 Cấp 30 (khi độ giãn dài vượt quá 35%)

5.0Lực cắt và độ dày kim loại: Mối quan hệ là gì?

Lực cắt tăng theo cấp số nhân với độ dày:

Lực ∝ Độ dày²

→ Nếu T₂ = 2T₁ → Lực₂ = 4 × Lực₁

6.0Độ dày cắt tối thiểu theo loại máy

Giới hạn tối thiểu phụ thuộc vào độ sắc bén và khoảng cách giữa các lưỡi dao. Ví dụ:

| Người mẫu | Đo lường | Inch | mm |

| 375 HS | 26 GA | 0.018″ | 0.45 |

| 500 HS | 22 GA | 0.030″ | 0.76 |

| 750 HS | 20 GA | 0.036″ | 0.91 |

| Dòng SE | 16 GA | 0.060″ | 1.52 |

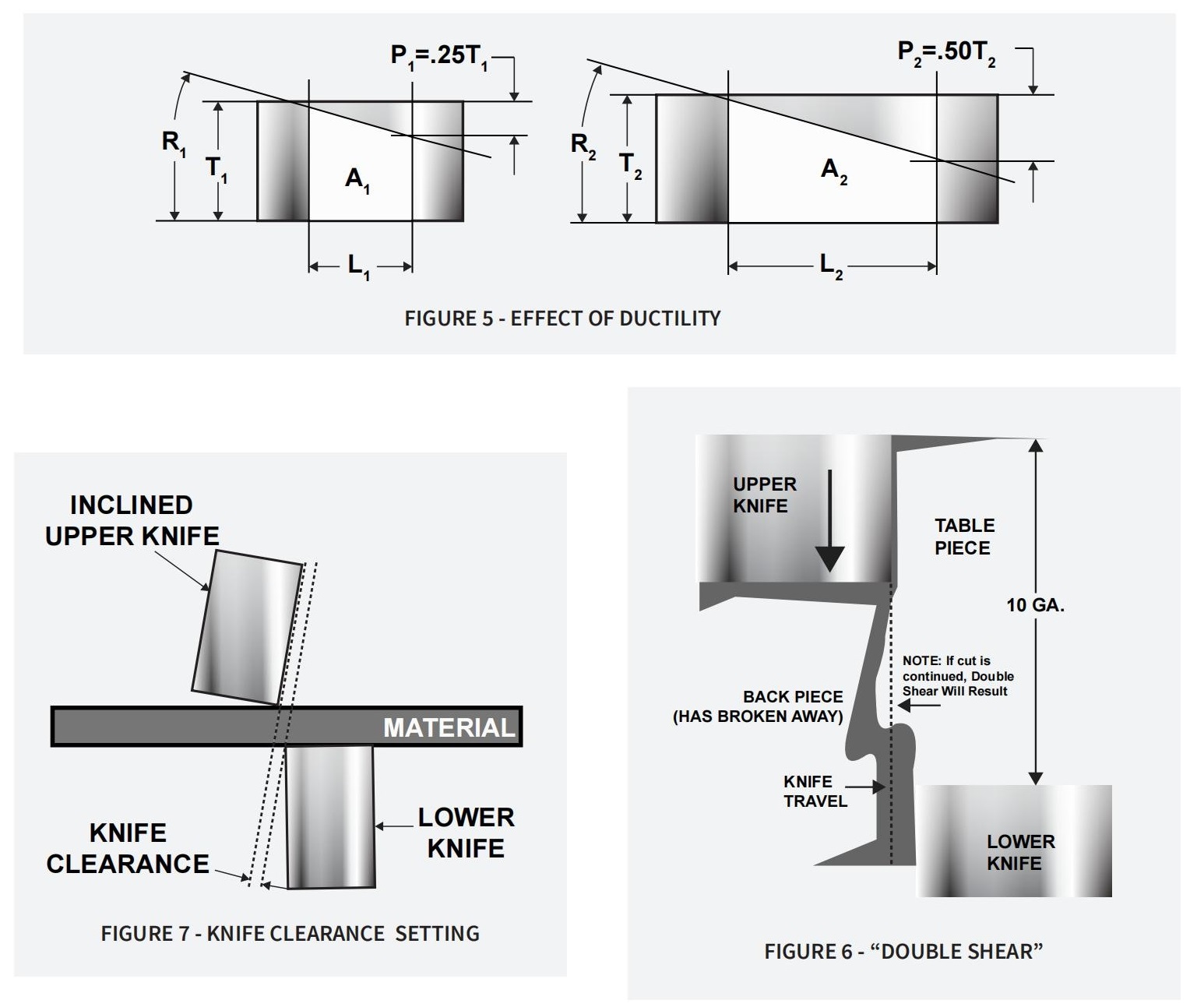

7.0Tại sao khoảng hở dao lại quan trọng trong cắt kim loại tấm

Khoảng cách dao thích hợp đảm bảo đường cắt sạch và đồng đều.

- Quá ít: Cắt đôi, gờ, mài mòn nhanh

- Quá nhiều: Cắt không chính xác, gấp

7.1Cài đặt khoảng cách dao được khuyến nghị theo loại cắt:

- Kéo cắt cơ học: 7%độ dày vật liệu

- Máy cắt thủy lực: 7–15%, có thể điều chỉnh bằng miếng đệm bàn

Đối với thép không gỉ, hãy duy trì khoảng cách tối thiểu để tránh gờ và làm cứng khi làm việc.

8.0Các loại dao cắt và ứng dụng của chúng

Lựa chọn vật liệu dao cân bằng phù hợp khả năng chống mài mòn Và khả năng chống sốc.

| Kiểu | Chống mài mòn | Khả năng chống sốc | Sử dụng lý tưởng |

| MỘT | Cao nhất | Thấp nhất | Thép mềm mỏng/thép không gỉ |

| B | Cao | Thấp | Thép không gỉ hoặc nhôm nhẹ |

| C | Trung bình | Trung bình | Cắt đa năng |

| D | Thấp | Cao | Ứng dụng sốc cao |

| E | Thấp nhất | Cao nhất | Vật liệu mài mòn, giòn hoặc chịu tác động mạnh |

| S | Vừa phải | Rất cao | Thép không gỉ, Inconel, Hastelloy, hợp kim dẻo |

Đối với việc cắt thép không gỉ thường xuyên (đặc biệt là sử dụng >50%), nên dùng loại S.

Đối với thép không gỉ mỏng (≤10 GA), Loại A có thể đủ.

9.0Những điều cần thiết về việc mài mòn, kiểm tra và bảo dưỡng dao

Dao cùn hoặc hư hỏng sẽ làm tăng lực cắt và có thể làm hỏng máy.

9.1Các chỉ số mòn dao phổ biến

- giác hơi

- Vùng sáng (biểu thị lực cắt kép)

- Hoàn thiện cạnh kém

9.2Các yếu tố làm tăng tốc độ mài mòn của dao:

- Vật liệu cắt bằng lửa hoặc cứng

- Tấm có hoa văn (ví dụ, tấm lót)

- Khoảng cách không đúng

- Vật liệu cắt >300 BHN

9.3Tác động của độ sâu của mảnh lưng lên lực cắt:

- Thường xuyên xoay và mài dao

- Màn hình mòn gần cánh tay vuông

- Tránh cắt tấm AR >360 BHN

10.0Hiểu về quá trình làm cứng trong cắt kim loại

Độ sâu của phần sau là khoảng cách từ lưỡi dao đến mép sau của vật liệu:

- Độ sâu lớn hơn → lực yêu cầu lớn hơn

- Sử dụng bàn khí nén hoặc cánh tay góc để hỗ trợ vật liệu nặng hoặc dẻo

11.0Tác động của việc làm cứng

Vật liệu gia công cứng như thép không gỉ và hợp kim niken đòi hỏi lực cắt lớn hơn do độ cứng bề mặt tăng lên. Hãy sử dụng dao có khả năng chống va đập cao và cài đặt góc nghiêng phù hợp để giảm thiểu hiện tượng này.

12.0Những thực hành cần tránh

| Luyện tập | Rủi ro |

| Cắt tỉa < 0,125″ | Tăng tải, vật liệu bị kẹt |

| Khoảng cách dao lớn trên các tấm mỏng | Lau thay vì cắt sạch |

| Cắt nhiều lớp | Chất lượng cắt kém, máy quá tải |

| Góc cắt < 20° | Mảnh, sự cố cắt |

13.0Khả năng cắt so với khả năng dao: Sự khác biệt là gì?

Hiểu được sự khác biệt này sẽ giúp ngăn ngừa thất bại sớm:

| Tham số | Quản lý | Phụ thuộc vào |

| Khả năng cắt | Máy móc | Độ dày² × Cường độ cắt × Góc cào |

| Sức chứa dao | Vật liệu dao | Độ dày × Cường độ cắt (không phụ thuộc vào góc nghiêng) |

Các mô hình thủy lực thường có chức năng bảo vệ quá tải. Tuy nhiên, việc dừng đột ngột sẽ làm tăng độ mòn của dao.

14.0Bảng tham chiếu khả năng cắt chung (Trích đoạn)

| Cấp độ ASTM | Độ bền kéo (ksi) | Giới hạn chảy (ksi) | Độ giãn dài tối thiểu (% trong 2″) | Độ dày thép mềm định mức | Công suất tối đa tương đương (inch) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0,188″ (khoảng 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0,188″ (khoảng 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 Cấp 50 | ≥65 | ≥50 | 21 | 0,188″ (khoảng 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

Lưu ý sử dụng:

Biểu đồ này dùng để ước tính độ dày cắt tối đa cho nhiều loại thép ASTM khác nhau trên máy cắt kim loại, bao gồm máy cắt thủy lực, máy cắt cơ học và hệ thống cắt điều khiển bằng CNC.

“Công suất tối đa tương đương” phản ánh mức chịu cắt điển hình dựa trên thép mềm làm vật liệu cơ sở.

14.1Ví dụ:

- 250″ A572 Cấp 65→ Yêu cầu cắt định mức cho thép mềm 0,375″

- T-1 (ASTM A514)trên một cắt 750″ → Công suất tối đa: 0.625″

15.0Bảng tham chiếu khả năng cắt thép

| Cấp thép | Độ bền kéo (ksi) | Giới hạn chảy (ksi) | Độ giãn dài tối thiểu (%) | 12 GA (0,1046″) | 10 GA (0,1345″) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS Loại A/B/C | Không có | 20–40 | 30 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 DDS | Không có | 17–29 | 38 | 14 GA | 12 GA | 10 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 SS Cấp 40 | 52 PHÚT | 40 PHÚT | 20 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS Lớp 50 Cl. 1 | 65 PHÚT | 50 PHÚT | 20 | 13 GA | 11 GA | 8 GA | 5 GA | – | – | – | – | – | – | – |

| A1011 SS Cấp 36 Loại 2 | 58–80 | 36–51 | 21 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS Lớp 70 Cl. 1 | 85 PHÚT | 70 PHÚT | 14 | 14 GA | 12 GA | 9 GA | 7 GA | – | – | – | – | – | – | – |

| A1011 HSLAS-F Cấp 80 | 90 PHÚT | 80 PHÚT | 18 | 14 GA | 12 GA | 10 GA | 7 GA | 0.281 | 0.375 | 0.500 | – | – | – | – |

Ghi chú:

Bảng này cung cấp hướng dẫn chung về độ dày cắt ước tính dựa trên các đặc tính cơ học của vật liệu.

Các giá trị chỉ mang tính chất danh nghĩa và cần được kiểm chứng dựa trên công suất và cấu hình lưỡi cắt cụ thể của máy cắt.

Tham chiếu GA (cỡ) chỉ mang tính chất gần đúng và có thể thay đổi tùy theo tiêu chuẩn (ví dụ: Cỡ thép Hoa Kỳ so với Thông số kỹ thuật của nhà sản xuất).

Hiệu suất cắt bị ảnh hưởng bởi góc cào, khoảng cách lưỡi cắt, tình trạng lưỡi cắt và độ cứng của vật liệu.

16.0Các tính năng cắt tùy chọn giúp cải thiện độ chính xác khi cắt

- Miếng đệm bàn cố định để điều chỉnh khoảng cách dao nhanh chóng

- Khoảng cách dao điện(mô hình tự động)

- Tấm khí nén hỗ trợ để xử lý vật liệu lớn hoặc linh hoạt

- Góc sau hỗ trợ để ngăn ngừa sự biến dạng trên vật liệu dày hoặc dẻo

17.0Tóm tắt cuối cùng: Các phương pháp tốt nhất để cắt lông an toàn và hiệu quả

- Bắt đầu với góc cào tối đa, sau đó giảm dần dựa trên chất lượng cắt

- Luôn luôn chọn loại dao phù hợp với chất liệu và độ dày

- Theo dõi độ mòn, duy trì khoảng cách và xoay dao thường xuyên

- Không bao giờ vượt quá khả năng cắt hoặc dao định mức

Bằng cách áp dụng các nguyên tắc này và hiểu được bản chất vật lý đằng sau quá trình cắt, người vận hành có thể đảm bảo thiết bị cắt của họ hoạt động an toàn, chính xác và lâu dài.