Máy cán định hình ống tròn sang vuông ALEKVS

Máy cán định hình ống vuông Thành phần

- Hệ thống hướng dẫn nhập cảnh– Đảm bảo việc cấp ống diễn ra trơn tru và căn chỉnh chính xác để tạo hình ổn định.

- Khung máy hạng nặng– Cấu trúc hàn chắc chắn đảm bảo độ chính xác lâu dài và hoạt động không rung lắc.

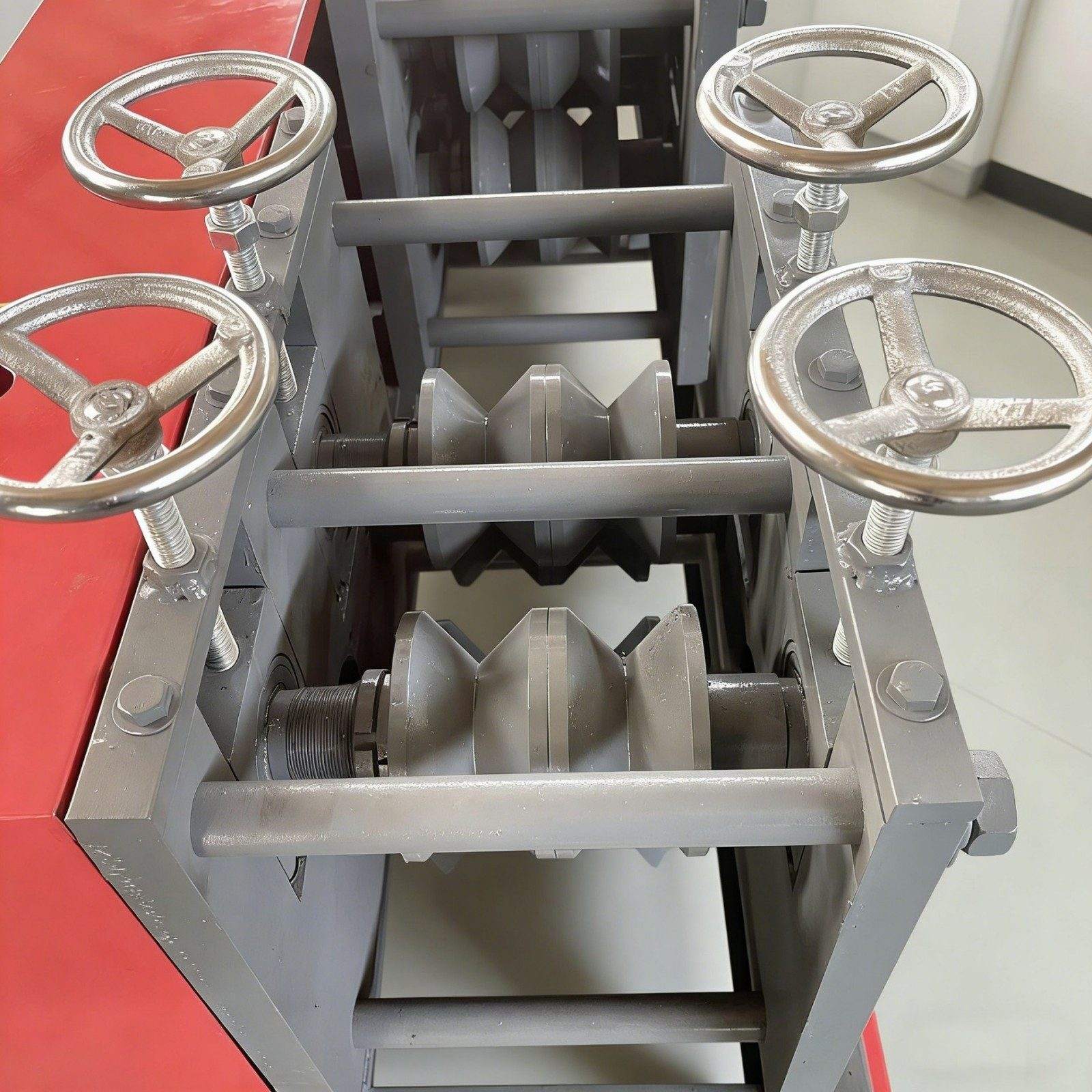

- Khuôn cán định hình– Các con lăn bằng thép hợp kim tôi cứng mang lại các góc chính xác và hình dạng vuông vắn đồng nhất.

- Hệ thống truyền động– Động cơ và hộp số mô-men xoắn cao giúp đảm bảo chuyển động quay ổn định và đồng bộ.

- Đơn vị đo kích thước– Việc hiệu chỉnh chính xác đảm bảo độ dài cạnh, đường chéo và độ thẳng chính xác.

- Hệ thống cắt– Chức năng cắt chiều dài tự động cho kết quả sạch sẽ, hiệu quả và đồng nhất.

- Hệ thống điều khiển PLC– Màn hình cảm ứng thân thiện với người dùng cho phép thiết lập nhanh chóng và sản xuất hoàn toàn tự động.

Nguyên lý hoạt động

- Giai đoạn cho ăn

Các ống tròn thành phẩm (thường là ống hàn ERW hoặc ống liền mạch) được đưa vào máy thông qua hệ thống dẫn hướng, đảm bảo sự thẳng hàng ổn định và đưa vào chính xác các trạm tạo hình cuộn. - Giai đoạn cán định hình

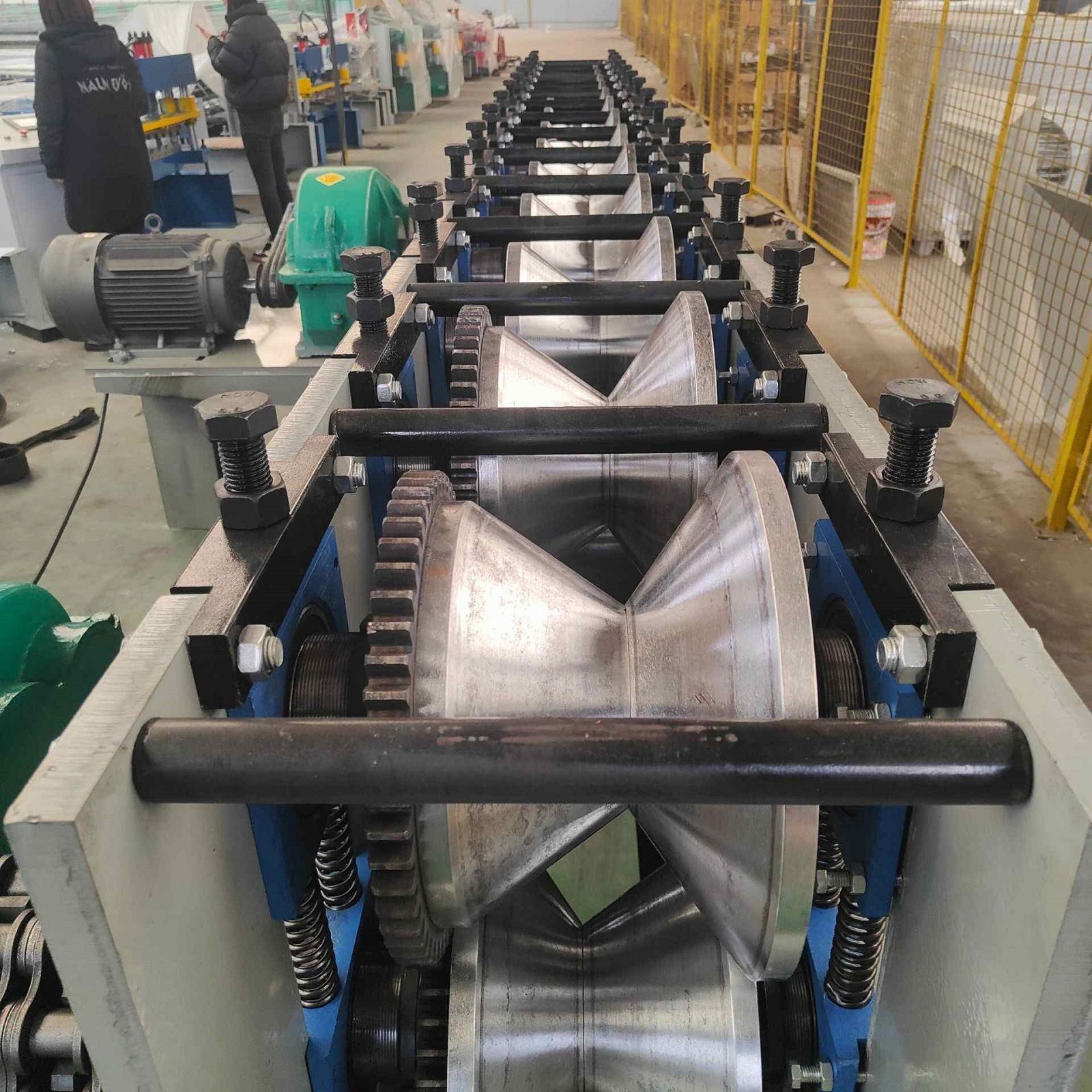

Ống tròn đi qua nhiều bộ con lăn định hình được thiết kế với các góc và hình dạng cụ thể. Mỗi bộ con lăn tác dụng một áp lực được kiểm soát lên thành ống, dần dần biến đổi mặt cắt ngang hình tròn thành mặt cắt hình vuông hoặc hình chữ nhật. - Các trạm lăn phía trước thực hiện công đoạn làm phẳng ban đầu và tạo hình sơ bộ các góc.

- Các công đoạn cán cuối cùng thực hiện việc tạo hình chính xác để đảm bảo chiều dài cạnh, dung sai đường chéo và độ vuông góc chính xác.

- Giai đoạn định cỡ và cắt

Sau khi tạo hình, ống vuông được đưa vào bộ phận định cỡ để hiệu chỉnh kích thước. Hệ thống cắt—chẳng hạn như cưa bay hoặc bộ phận cắt thủy lực—sẽ cắt ống thành các chiều dài đã được thiết lập trước. - Giai đoạn xả

Các ống vuông thành phẩm được chuyển đến bàn dẫn ra hoặc khu vực xếp chồng, hoàn tất quá trình tạo hình.

Các tính năng và ưu điểm chính

- Quy trình tạo hình nguội, bảo toàn các đặc tính vật liệu.

Không cần gia nhiệt, tránh được quá trình oxy hóa hoặc hư hại cấu trúc hạt. Các đặc tính cơ học của ống thành phẩm vẫn giữ nguyên như vật liệu ban đầu. - Sản xuất linh hoạt, một máy cho nhiều kích cỡ khác nhau.

Bằng cách thay đổi khuôn cán định hình, máy có thể sản xuất nhiều kích thước ống vuông và chữ nhật khác nhau, đáp ứng các yêu cầu ứng dụng đa dạng. - Hiệu quả cao và chi phí sản xuất thấp

Quá trình cán định hình liên tục cho phép tốc độ sản xuất đạt mức cao. 10–30 m/phútSo với các quy trình sản xuất ống vuông hàn truyền thống, phương pháp này loại bỏ công đoạn cuộn tấm, hàn và mài, giúp giảm đáng kể lượng lao động và vật liệu lãng phí. - Độ chính xác cao và chất lượng ổn định

Công nghệ tạo hình nhiều giai đoạn kết hợp với hiệu chỉnh kích thước đảm bảo dung sai chặt chẽ về chiều dài cạnh, đường chéo, độ thẳng và chất lượng bề mặt. - Mức độ tự động hóa cao, vận hành dễ dàng.

Hệ thống điều khiển PLC cho phép tự động cấp liệu, tạo hình, định cỡ và cắt. Chỉ cần 1-2 người vận hành để giám sát quá trình sản xuất thông thường.

Phạm vi ứng dụng

- Khả năng tương thích của nguyên liệu thô

Thích hợp cho ống tròn bằng thép cacbon, thép mạ kẽm và thép không gỉ. Phạm vi độ dày thành ống điển hình: 0–6,0 mm(tùy thuộc vào kiểu máy). - Ứng dụng ống thành phẩm

- Kết cấu thép: cột, dầm, khung đỡ

- Kho bãi và hậu cần: cột và dầm giá đỡ

- Các công trình giao thông: lan can, hàng rào, đế cột đèn.

- Sản xuất đồ nội thất: khung bàn, khung ghế, khung giường.

- Sản xuất máy móc: khung thiết bị và kết cấu ống bảo vệ.

Vui lòng điền vào mẫu này để gửi yêu cầu báo giá. Một trong những thành viên trong nhóm của chúng tôi sẽ xem xét thông tin chi tiết và liên hệ trong vòng 12 giờ làm việc.