- 1.0Lăn chỉ là gì?

- 2.0Lăn so với Cắt: So sánh rõ ràng

- 3.0Ưu điểm của việc lăn ren so với cắt

- 4.0Những cân nhắc về vật liệu: Chỉ số khả năng định hình

- 5.0Hướng dẫn thiết kế cho sợi cán

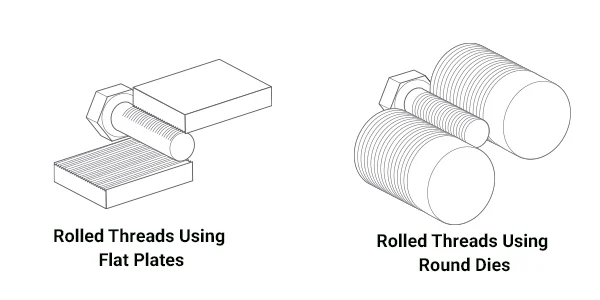

- 6.0Dụng cụ cán ren

- 7.0Thông số vận hành: Tốc độ và tốc độ nạp liệu

- 8.0Kiểm tra và đo lường ren

- 9.0Phần kết luận

- 10.0Câu hỏi thường gặp: Các vấn đề thường gặp khi cán chỉ

Trong thế giới gia công chính xác, ren xuất hiện ở khắp mọi nơi — từ ốc vít hàng không vũ trụ đến linh kiện ô tô, từ cấy ghép y tế đến phần cứng công nghiệp.

Theo truyền thống, chỉ được tạo ra bằng cách cắt: loại bỏ vật liệu bằng vòi, khuôn hoặc dụng cụ một đầu. Mặc dù cắt hiệu quả, nhưng nó cũng có một số hạn chế nhất định — tốc độ sản xuất chậm hơn, chỉ yếu hơn và chi phí cao hơn khi sản xuất quy mô lớn.

Tuy nhiên, có một giải pháp thay thế nhanh hơn, mạnh hơn và tiết kiệm hơn: Lăn sợi.

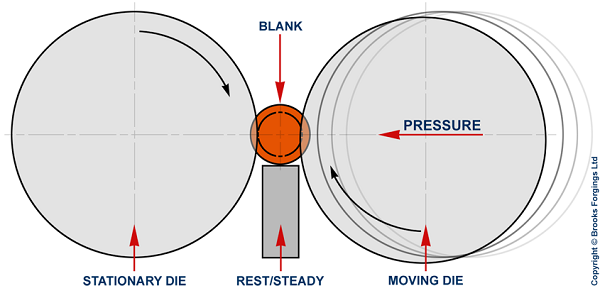

Lăn chỉ là một quá trình tạo hình nguội, không phải là một hoạt động cắt. Thay vì loại bỏ kim loại, cán ren thay thế và cải cách vật liệu dưới áp lực, tạo ra các sợi có độ bền, độ chính xác và chất lượng bề mặt đáng chú ý.

1.0Lăn chỉ là gì?

Lăn chỉ là một quá trình tạo hình nguội trong đó một phôi hình trụ được ép giữa các khuôn đã tôi cứng để biến dạng dẻo vật liệu thành hình dạng ren. Không giống như cắt, cắt đứt cấu trúc hạt của vật liệu, cán bảo tồn và sắp xếp lại dòng chảy của hạt theo hướng của sợi, tạo ra các bộ phận chắc chắn hơn và chống mỏi tốt hơn.

Đặc điểm chính của cán ren:

- Không phải là một quá trình trừ— không có chip nào được sản xuất

- Hiệu ứng làm cứng biến dạng— vật liệu trở nên cứng hơn và mạnh hơn

- Bề mặt hoàn thiện cao cấp— do quá trình đánh bóng khuôn trong quá trình cán

- Độ chính xác cao— hình thức và kích thước nhất quán

2.0Lăn so với Cắt: So sánh rõ ràng

Sự khác biệt giữa ren cắt và ren cán rất đáng kể, ảnh hưởng đến độ bền, độ hoàn thiện, hiệu suất và tổng chi phí. Bảng dưới đây nêu bật những điểm tương phản chính:

| Tính năng / Khía cạnh | Cắt chỉ | Lăn sợi |

| Loại quy trình | Loại bỏ vật liệu (cắt) | Tạo hình nguội (chuyển vị) |

| Sức mạnh | Đường cơ sở | Mạnh hơn tới 30% nhờ quá trình tôi luyện |

| Hoàn thiện bề mặt | Có thể cần hoàn thiện thứ cấp | Hoàn thiện mịn, liên tục, chất lượng cao |

| Độ chính xác / Hồ sơ | Phụ thuộc vào độ sắc bén của dụng cụ và kỹ năng của người vận hành | Độ lặp lại cao, cấu hình chính xác |

| Chất thải vật liệu | Tạo ra chip | Ít hoặc không có chất thải vật liệu |

| Tốc độ sản xuất | Vừa phải | Quá trình nhanh hơn, liên tục |

| Tuổi thọ công cụ | Ngắn đến trung bình, dụng cụ bị mài mòn do cắt | Dài hơn, tùy thuộc vào độ cứng của vật liệu |

| Thời gian dẫn | Dài hơn do cắt theo từng bước | Ngắn hơn, ít thao tác phụ hơn |

| Vật liệu lý tưởng | Hầu hết các kim loại, dễ dàng hơn trên các kim loại mềm | Ưu tiên kim loại mềm hơn; có thể sử dụng kim loại cứng hơn nhưng tuổi thọ khuôn sẽ giảm |

| Các vấn đề thường gặp | Các gờ, dấu vết dụng cụ, vết nứt nhỏ | Các mảnh, các đỉnh bị trầy xước, các vấn đề về độ cao/xoắn ốc |

Từ sự so sánh này, rõ ràng là cán ren mang lại những lợi thế đáng kể về độ bền, chất lượng bề mặt và hiệu quả, khiến nó trở thành lựa chọn ưu tiên cho sản xuất khối lượng lớn hoặc các ứng dụng yêu cầu ren bền.

3.0Ưu điểm của việc lăn ren so với cắt

Tại sao nên chọn lăn thay vì cắt? Lợi ích rất đáng kể:

- Chi phí thấp hơn

Giảm thiểu lãng phí vật liệu và kéo dài tuổi thọ dụng cụ sẽ dẫn đến giảm chi phí sản xuất. - Hiệu quả cao hơn

Cán nhanh hơn đáng kể so với cắt, đặc biệt là đối với sản xuất số lượng lớn. - Sợi chỉ chắc hơn

Sợi chỉ cán có thể thể hiện lên đến 30–40% có độ bền kéo và độ mỏi cao hơn mạng sống so với sợi chỉ cắt. - Bề mặt hoàn thiện tốt hơn

Quá trình lăn giúp đánh bóng vật liệu, tạo ra bề mặt nhẵn, cứng. - Độ chính xác được cải thiện

Sợi cán duy trì dung sai chặt chẽ hơn và cấu hình đồng nhất trên các lô hàng lớn.

4.0Những cân nhắc về vật liệu: Chỉ số khả năng định hình

Không phải mọi vật liệu đều phản ứng với việc lăn theo cùng một cách. Chỉ số khả năng định hình được sử dụng để đánh giá tính phù hợp của vật liệu để cán ren. Nói chung:

- Vật liệu mềm hơn dễ cuộn hơn, nhưng có thể tạo ra bề mặt hoàn thiện trung bình

- Vật liệu cứng hơn làm giảm tuổi thọ khuôn, nhưng thường tạo ra bề mặt hoàn thiện tốt hơn

Hành vi vật liệu phổ biến trong cán ren

| Vật liệu | Độ cứng | Bề mặt ren | Chết cuộc sống |

| Đồng thau (345, 360) | < Rb 75 | Tốt / Kém | Trung bình-Cao |

| Nhôm (2024-T4, 6061-T6) | < Rb 120 | Xuất sắc / Tốt | Cao |

| Thép không gỉ (302, 440) | < Rc32 | Xuất sắc | Trung bình-Thấp |

| Thép (1018, 12L14) | < Rc24 | Xuất sắc / Khá | Trung bình |

Hiệu ứng nguyên tố:

- Lưu huỳnh trong thép Và bismuth trong nhôm có thể tạo ra các khuyết tật dạng vảy làm giảm chất lượng bề mặt.

- Các nguyên tố như lưu huỳnh, chì và bismuth hỗ trợ khả năng gia công (cắt) nhưng cản trở quá trình tạo hình nguội (cán).

Bài học rút ra: việc lựa chọn vật liệu phù hợp — hoặc cân bằng giữa khả năng gia công và khả năng tạo hình — là rất quan trọng.

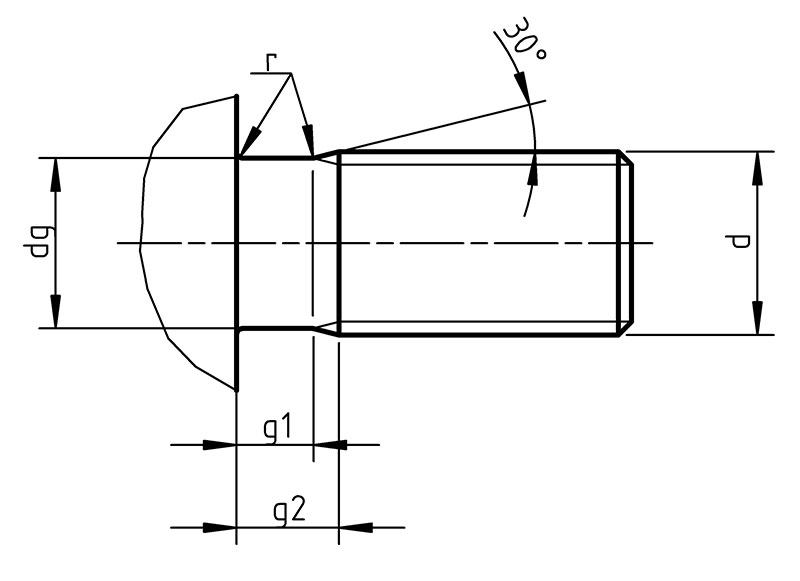

5.0Hướng dẫn thiết kế cho sợi cán

Thiết kế phôi và các tính năng phù hợp đảm bảo quá trình cán thành công:

Đường kính trống

Đường kính phôi khuyến nghị ≈ : Đường kính bước tối đa – 0,002″

Tỷ lệ điều chỉnh: mỗi 0,001″ thay đổi phôi sẽ làm thay đổi đường kính chính khoảng 0,003″

Góc vát

Điển hình: 30° (sẽ hình thành ~45° sau khi cán)

Đối với vật liệu cứng hơn: sử dụng 25°–28° để kéo dài tuổi thọ khuôn

Khoảng trống vai

Duy trì khoảng cách ≥ 1,25–1,5 × giữa điểm bắt đầu ren và vai

Chiều dài sợi so với chiều dài cuộn

Công thức: Mặt làm việc của cuộn = (2,5 × bước ren) + chiều dài ren

6.0Dụng cụ cán ren

Cuộn

- Có nhiều kiểu dáng cho các hướng bộ phận khác nhau

- Vật liệu, xử lý nhiệt và lớp phủ tác động đến hiệu suất và tuổi thọ của dụng cụ

- Nhiều lần "bắt đầu" trên một cuộn cho phép vòng quay cao hơn và kéo dài tuổi thọ dụng cụ

Dụng cụ cạo râu

- Cung cấp khả năng điều chỉnh dễ dàng, khả năng lặp lại và độ cứng

- Có thể được thiết kế cho nhiều kích thước bộ phận và loại hỗ trợ khác nhau

Tệp đính kèm

- Kẹp xuyên tâm— kẹp và lăn nhanh theo hướng xuyên tâm

- Cán đầu trục— lý tưởng cho các sợi dài hơn chiều rộng cuộn

- Tiếp tuyến— nhanh cho khối lượng lớn, nhưng tạo ra lực bên

- Chuyển dịch quay trục— cho phép cuộn chỉ liền kề với vai

7.0Thông số vận hành: Tốc độ và tốc độ nạp liệu

Lăn chỉ thường là hoạt động nhanh nhất trong chuỗi quy trình.

- Hướng dẫn chung: Vòng quay phôi ≈ 300 × số lần bắt đầu cán

- Tốc độ lăn cao hơn thường cải thiện độ hoàn thiện bề mặt

- Bôi trơn đúng cách là rất quan trọng để giảm ma sát và kéo dài tuổi thọ khuôn

8.0Kiểm tra và đo lường ren

Kiểm tra đảm bảo các sợi cán đáp ứng các yêu cầu chức năng. Các phương pháp phổ biến bao gồm:

- Đồng hồ đo vòng Go/No-Go— đơn giản và được sử dụng rộng rãi

- Micrômet ren / Phương pháp ba dây— đo chính xác đường kính bước răng

- Máy đo ba trục (Johnson Gage)— để đánh giá sự phù hợp về mặt chức năng

- Đồng hồ đo chức năng và phân đoạn— để đánh giá hình dạng ren và góc sườn

- Đồng hồ đo NPT / NPTF— cho ren ống côn

Các kích thước chính cần kiểm tra:

- Đường kính trống

- Đường kính bước

- Đường kính chính

Đối với ren ống, Đồng hồ đo L1/L2 Và thước đo sextant được sử dụng để đảm bảo khả năng bịt kín và hình dạng ren thích hợp.

9.0Phần kết luận

Lăn chỉ không chỉ là một giải pháp thay thế cho việc cắt — mà còn là một quy trình sản xuất vượt trội để sản xuất sợi chất lượng cao. Bằng cách tận dụng phương pháp tạo hình nguội, cán sợi mang lại:

- Sức mạnh cao hơn

- Chi phí thấp hơn

- Hiệu quả cao hơn

- Độ chính xác và bề mặt hoàn thiện vượt trội

- Khi kết hợp với vật liệu, thiết kế, dụng cụ, thông số vận hành và phương pháp kiểm tra phù hợp, công nghệ cán ren có thể cải thiện đáng kể hiệu suất sản phẩm và năng suất sản xuất.

Đối với các ngành công nghiệp nơi sức mạnh, độ chính xác và hiệu quả chi phí là quan trọng nhất, cán sợi đang nhanh chóng trở thành tiêu chuẩn mới trong sản xuất sợi.

10.0Câu hỏi thường gặp: Các vấn đề thường gặp khi cán chỉ

Tại sao tôi nhìn thấy các mảnh hoặc vảy trong sợi chỉ cuộn?

Điều này thường xảy ra khi phôi chứa các chất phụ gia bất lợi (như lưu huỳnh, bismuth hoặc chì) hoặc khi chuẩn bị bề mặt kém. Những tạp chất này có thể hỗ trợ gia công nhưng lại cản trở quá trình tạo hình nguội, gây ra hiện tượng bong tróc trong quá trình cán.

Nguyên nhân nào gây ra độ chính xác hoặc độ dẫn của ren?

Bước/chiều dài trục không chính xác thường do trục lăn không thẳng hàng, thông số thiết lập sai hoặc dụng cụ bị mòn. Nó cũng có thể là do tốc độ cấp phôi không chính xác so với thiết kế trục lăn.

Tại sao sợi chỉ cuộn của tôi có góc xoắn không khớp?

Góc xoắn ốc không khớp thường chỉ ra hình dạng con lăn không chính xác, lựa chọn con lăn không phù hợp hoặc lỗi thiết lập trong phụ kiện con lăn.

Tại sao kết quả cán lại không nhất quán giữa các phần hoặc lô?

Sự thay đổi về độ cứng vật liệu, chất lượng bôi trơn hoặc độ ổn định của máy có thể dẫn đến điều kiện cán không đồng đều. Việc duy trì các thông số quy trình được kiểm soát là rất quan trọng.

Tôi có thể cán ren trên các phôi rỗng, lỗ kín hoặc phôi không tròn không?

Những phôi này đặt ra những thách thức lớn. Phôi không tròn hoặc không đồng đều sẽ ngăn cản quá trình hình thành ren đúng cách, dẫn đến ren yếu, méo hoặc không hoàn chỉnh.

Tại sao các sợi chỉ của tôi được điền đầy ở giữa nhưng không phải ở phần cuối?

Điều này xảy ra khi góc vát không đủ, đường kính phôi không chính xác hoặc độ xuyên thấu của con lăn không được điều chỉnh đúng khi ren vào và ra.

Nguyên nhân nào gây ra bề mặt hoàn thiện kém trên sợi cán?

Bề mặt thô ráp hoặc xỉn màu thường là do bôi trơn không đủ, trục ren bị mòn hoặc tốc độ cán được đặt quá thấp.

Tại sao hình dạng sợi chỉ của tôi bị biến dạng?

Hình dạng ren kém (sườn tròn, hình dạng đỉnh ren không chính xác) thường là do kích thước phôi không phù hợp, độ cứng vật liệu quá mức hoặc mòn trục lăn. Việc đảm bảo chuẩn bị phôi chính xác và sử dụng trục lăn sắc nét sẽ giúp tránh được tình trạng này.

Tại sao mào sợi tóc của tôi chưa hình thành hoàn chỉnh?

Các đỉnh không hoàn chỉnh thường do phôi quá nhỏ, độ xuyên thấu của trục cán không đủ hoặc áp lực cán không đủ. Điều chỉnh đường kính phôi và đảm bảo thiết lập dụng cụ chính xác có thể giải quyết vấn đề này.

Nguyên nhân nào gây ra hiện tượng xước ở các sợi chỉ cuộn?

Các gờ bị trầy xước hoặc mài mòn là dấu hiệu của việc mất cân bằng, thiếu bôi trơn hoặc áp lực lăn quá mức. Việc cân bằng và bôi trơn đúng cách là điều cần thiết để tránh khuyết điểm này.

Tài liệu tham khảo

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/