- 1.0Cán định hình là gì?

- 2.0Máy cán định hình là gì?

- 3.0Quy trình làm việc của máy cán định hình

- 3.1Giai đoạn tiền xử lý

- 3.2Quá trình hình thành

- 3.3Hoạt động thứ cấp (Xử lý sau khi tạo hình)

- 3.4Làm mát và điều chỉnh khuôn

- 3.5So sánh cắt trước và cắt sau

- 3.6Sửa lỗi và điều chỉnh

- 3.7Giao thức an toàn và vận hành

- 3.8Hệ thống khuôn cán định hình: Công cụ Rafted

- 3.9Quy trình làm việc của dây chuyền cán định hình hoàn chỉnh

- 4.0Các thành phần chính của máy cán định hình

- 5.0Thiết lập và vận hành máy cán định hình

- 6.0Những cân nhắc về an toàn trong hoạt động cán định hình

- 7.0Các loại máy cán định hình phổ biến (Theo ứng dụng và loại sản phẩm)

- 8.0Tại sao nên chọn phương pháp cán định hình?

- 9.0Ưu điểm của phương pháp cán định hình

- 10.0Ứng dụng của máy cán định hình

1.0Cán định hình là gì?

Cuộn hình thành—còn được gọi là cán mỏng hoặc cán định hình—là một quy trình uốn liên tục được sử dụng để định hình các dải kim loại dài (thường là từ cuộn dây) thành các hình dạng mặt cắt ngang mong muốn.

Dải kim loại đi qua một loạt các con lăn được định vị chính xác, mỗi con lăn tạo ra các đường cong gia tăng cho đến khi đạt được hình dạng cuối cùng. Phương pháp này lý tưởng để sản xuất các cấu hình dài, đồng nhất với khối lượng lớn.

Ưu điểm chính của sản phẩm cán định hình:

- Nhẹ: So với các hình dạng tương tự được tạo ra bằng phương pháp đùn, các bộ phận được cán thường nhẹ hơn và sử dụng phần thành mỏng hơn.

- Độ bền cao: Quá trình tạo hình nguội tạo ra sự cứng hóa, làm tăng đáng kể độ bền của vật liệu.

- Hiệu quả sản xuất cao: Quá trình này diễn ra liên tục và tự động, cho phép tăng tốc độ sản xuất và giảm mức tiêu thụ năng lượng.

- Xử lý bề mặt dễ dàng: Vật liệu có thể được phủ lớp trước (ví dụ, sơn hoặc mạ kẽm) trước khi tạo hình, giúp loại bỏ nhu cầu hoàn thiện bề mặt lần thứ hai.

Tóm lại: Ép cán cung cấp giải pháp sản xuất tốc độ cao, ổn định và linh hoạt thông qua quy trình liên tục, hoàn toàn tự động, lý tưởng để sản xuất các cấu hình kim loại đồng nhất ở quy mô lớn.

2.0Máy cán định hình là gì?

2.1Giới thiệu về máy cán định hình:

Máy cán định hình là một thiết bị tạo hình kim loại quan trọng được sử dụng rộng rãi trong sản xuất các sản phẩm công nghiệp và hàng ngày. Nó cho phép chế tạo hiệu quả các thành phần như cửa nhà để xe, tấm ốp ô tô, tấm lợp kim loại, gạch, gờ, tấm tường, vách ngăn, xà gồ kim loại, khung cửa và lan can.

2.2Định nghĩa và nguyên lý hoạt động cơ bản:

Máy cán định hình các dải kim loại phẳng hoặc cuộn thành các thành phần liên tục có mặt cắt ngang đồng đều. Quy trình này bao gồm việc đưa vật liệu qua một chuỗi các giá cán, mỗi bộ sẽ uốn cong vật liệu dần dần đến gần với hình dạng mong muốn. Thông qua biến dạng dẻo, kim loại có hình dạng cố định. Sau khi định hình, các bộ phận được cắt theo chiều dài quy định và xếp chồng lên nhau để đóng gói. Thiết kế của mỗi trạm cán quyết định hình dạng cuối cùng, đảm bảo độ chính xác cao và hình học phức tạp.

2.3Tổng quan về quy trình cán định hình và ứng dụng của nó:

Máy cán định hình thực hiện uốn nguội liên tục các dải kim loại ở nhiệt độ phòng, tạo ra các bộ phận dài với các mặt cắt ngang đồng nhất. Nguyên lý cốt lõi là định hình dần dần thông qua một loạt các trạm cán, mỗi trạm tạo ra độ cong lớn hơn một chút so với trạm trước. Quá trình định hình tiến triển này đảm bảo các mặt cắt chính xác trong khi vẫn duy trì tính toàn vẹn của mặt cắt ngang và giảm thiểu biến dạng hoặc tập trung ứng suất.

Máy cán định hình có thể sản xuất nhiều loại hình kim loại khác nhau—bao gồm xà gồ chữ C và chữ U, kênh, góc và ống—với độ chính xác cao. Công nghệ này được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, xây dựng, hàng không vũ trụ và sản xuất thiết bị gia dụng.

Được biết đến với hiệu quả, độ chính xác và hiệu quả về chi phí, máy cán định hình đã trở thành giải pháp được ưa chuộng để sản xuất các hình dạng kim loại phức tạp, chất lượng cao. Chúng hợp lý hóa sản xuất, giảm lãng phí vật liệu và đáp ứng các yêu cầu của tiêu chuẩn gia công kim loại hiện đại.

2.4Sự phát triển của công nghệ cán định hình:

- Lịch sử phát triển:

Nguồn gốc của việc cán định hình bắt nguồn từ thời xa xưa khi những người thợ thủ công định hình kim loại bằng tay. Việc sử dụng máy cán định hình công nghiệp đầu tiên xuất hiện trong cuộc Cách mạng Công nghiệp thế kỷ 18, chủ yếu để sản xuất mái kim loại. Với những tiến bộ liên tục, thiết kế và chức năng của máy đã được cải thiện đáng kể, nâng cao cả năng suất và độ chính xác. - Những tiến bộ hiện đại trong công nghệ cán và vật liệu:

Công nghệ cán định hình ngày nay tận dụng thiết kế hỗ trợ máy tính (CAD) và sản xuất (CAM) để tăng độ chính xác và tốc độ sản xuất. Tự động hóa và rô bốt đã nâng cao hiệu quả hơn nữa, giảm thiểu lao động thủ công và mở rộng khả năng sản xuất.

3.0Quy trình làm việc của máy cán định hình

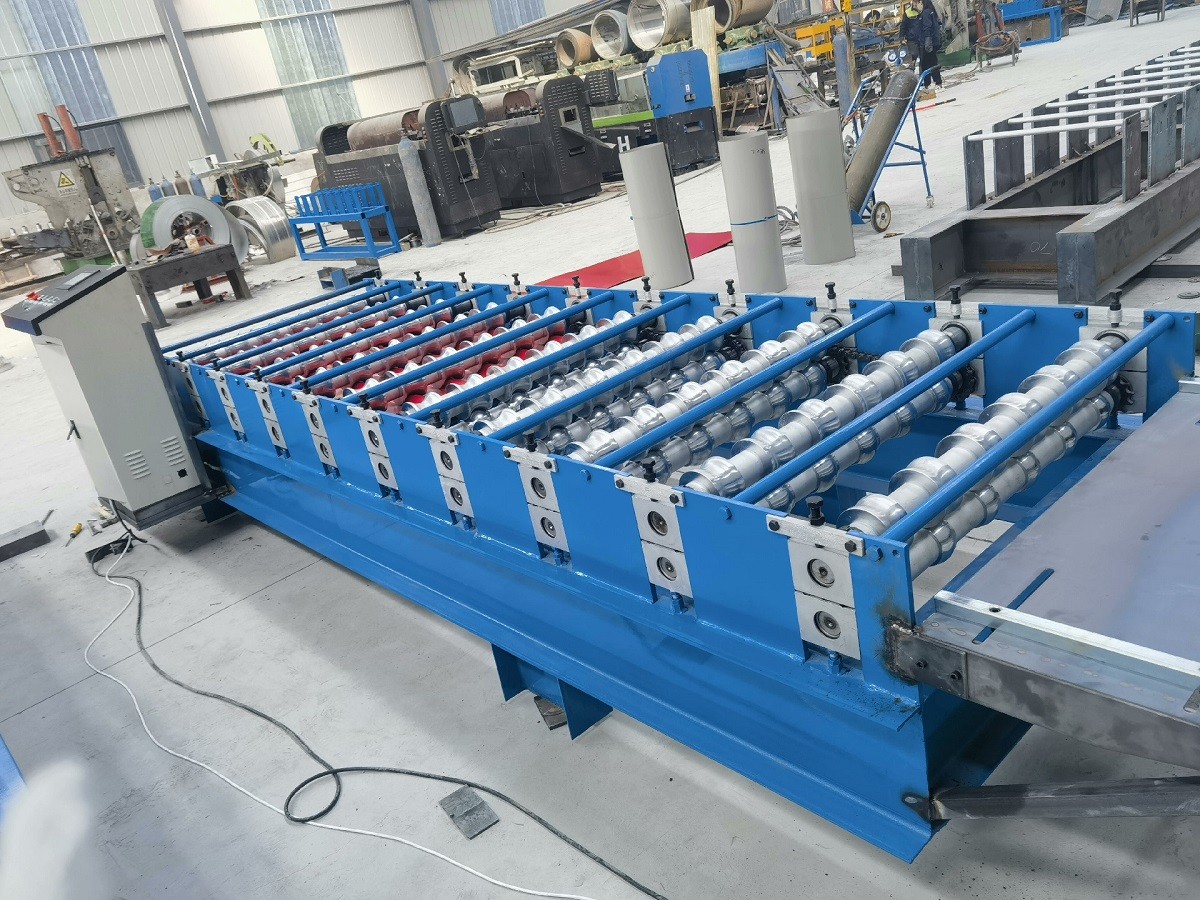

Máy cán định hình tấm kim loại hoặc cuộn thành các hình dạng mong muốn thông qua nhiều giai đoạn liên quan đến con lăn, khuôn, đột và cắt. Quá trình liên tục này kéo dài từ khâu nạp nguyên liệu thô đến sản phẩm cuối cùng. Dưới đây là phân tích chi tiết từng giai đoạn:

3.1Giai đoạn tiền xử lý

- Thụ động máy kéo lùi: Cuộn kim loại thô được tháo ra bằng máy tháo cuộn thụ động để tạo điều kiện cho quá trình xử lý tiếp theo trên dây chuyền sản xuất.

- Máy duỗi tóc: Dải kim loại được duỗi thẳng để loại bỏ độ cong và đảm bảo độ phẳng trước khi đưa vào hệ thống cán định hình.

- Bộ nạp Servo: Bộ nạp servo đưa tấm kim loại chính xác vào máy tạo hình, đảm bảo quy trình làm việc liên tục và độ chính xác về kích thước.

3.2Quá trình hình thành

- Máy cán định hình: Tấm kim loại đi vào máy cán định hình, đi qua nhiều trạm con lăn. Mỗi bộ con lăn uốn cong hoặc nén vật liệu dần dần để đạt được hình dạng mong muốn. Các con lăn thép công cụ liên tục định hình vật liệu thông qua biến dạng tiến triển.

- Vai trò của khuôn định hình: Khuôn trong máy cán định hình gia tăng xác định đường viền cần thiết. Cấu hình của mỗi bộ con lăn được điều chỉnh theo độ dày, độ cứng và loại vật liệu. Khi độ phức tạp của quá trình tạo hình tăng lên, nhiều giá đỡ con lăn hoặc khuôn hơn được đưa vào để đáp ứng các yêu cầu uốn hoặc gấp.

3.3Hoạt động thứ cấp (Xử lý sau khi tạo hình)

Sau khi cán định hình sơ bộ, các quy trình thứ cấp thường được áp dụng để đạt được dung sai chặt chẽ hơn hoặc chức năng được nâng cao. Các hoạt động phổ biến bao gồm:

- Đấm tự động

- Rãnh

- Cắt laser

- Hàn TIG

- Tạo hình chính xác dưới dung sai chặt chẽ

- Làm thẳng hồ sơ

- Chèn phần cứng

- Lắp ráp nhỏ

Các quy trình này có thể được tích hợp trực tuyến (ngay sau khi cắt) hoặc thực hiện ngoại tuyến tại các trạm làm việc chuyên dụng. Điều này làm tăng tính linh hoạt của các thành phần cán, cho phép tuân thủ các tiêu chuẩn công nghiệp nghiêm ngặt trong xây dựng, vận tải, năng lượng mặt trời và thiết bị công nghiệp.

Các quá trình thứ cấp phổ biến

- Đấm

Đục lỗ có thể xảy ra trước hoặc sau khi tạo hình. Đục lỗ trước khi tạo hình làm tăng độ khó tạo hình, trong khi đục lỗ sau khi tạo hình có thể làm tăng chi phí. Trình tự quy trình phải được tối ưu hóa dựa trên nhu cầu sản xuất. - Cắt thủy lực

Sau khi cán, vật liệu có thể được cắt theo chiều dài. Vị trí cắt ảnh hưởng quan trọng đến hình dạng cuối cùng và chất lượng sản phẩm.

3.4Làm mát và điều chỉnh khuôn

Cán tốc độ cao tạo ra nhiệt trong quá trình tạo hình, có thể ảnh hưởng đến hình dạng vật liệu. Hệ thống làm mát—làm mát khô hoặc làm mát tràn—được sử dụng để điều chỉnh nhiệt độ khuôn và vật liệu. Mỗi phương pháp đều có ưu điểm và hạn chế; lựa chọn phụ thuộc vào yêu cầu sản xuất.

3.5So sánh cắt trước và cắt sau

| Quá trình | Cắt sẵn | Hậu cắt |

| Thuận lợi | – Không cần khuôn cắt đắt tiền | – Tăng năng suất; giảm kẹt vật liệu |

| – Đầu không có gờ | – Kiểm soát chi tiết tốt hơn với ít gờ hơn | |

| – Vận hành đơn giản với chi phí bảo trì thấp hơn | – Có khả năng sản xuất các chi tiết ngắn tới 2-3 inch | |

| – Loại bỏ biến dạng đầu | ||

| Nhược điểm | – Đầu loe ra, đặc biệt là ở các phần sâu hơn | – Chi phí cao hơn cho thiết bị cắt và khuôn |

| – Cần nhiều trạm tạo hình hơn, tăng chi phí | – Tăng yêu cầu bảo trì | |

| – Khó tạo hình các chi tiết ngắn; dễ bị biến dạng | – Có thể biến dạng đầu hoặc nhám |

3.6Sửa lỗi và điều chỉnh

Cán định hình có thể gây ra các khuyết tật uốn cong, cong vênh hoặc xoắn. Máy nắn thẳng có thể khắc phục các biến dạng như vậy trong quá trình sản xuất bằng cách bù đắp các ứng suất tích tụ trong quá trình định hình.

3.7Giao thức an toàn và vận hành

Do tốc độ vận hành cao của máy cán định hình, an toàn vận hành là rất quan trọng. Các biện pháp chính bao gồm:

- Đào tạo an toàn cho người vận hành

- Lắp đặt các thiết bị bảo vệ (ví dụ: thiết bị bảo vệ an toàn)

- Bảo trì và kiểm tra thiết bị thường xuyên

- Chăm sóc đặc biệt trong quá trình thay đổi khuôn và điều chỉnh máy

Những biện pháp này đảm bảo hoạt động an toàn, hiệu quả và liên tục.

3.8Hệ thống khuôn cán định hình: Công cụ Rafted

Trong hệ thống dụng cụ dạng bè, khuôn được lắp trên trục và được cài đặt trước cho từng giai đoạn tạo hình. Việc chuyển đổi các cấu hình được đơn giản hóa bằng cách hoán đổi toàn bộ bè khuôn, giúp giảm đáng kể thời gian và chi phí thiết lập.

Thuận lợi:

- Giảm thiểu lỗi chuyển đổi công cụ

- Cho phép thay đổi khuôn nhanh chóng (thường trong vòng 30–45 phút)

- Nâng cao tính linh hoạt trong sản xuất với chức năng chuyển đổi cấu hình theo yêu cầu

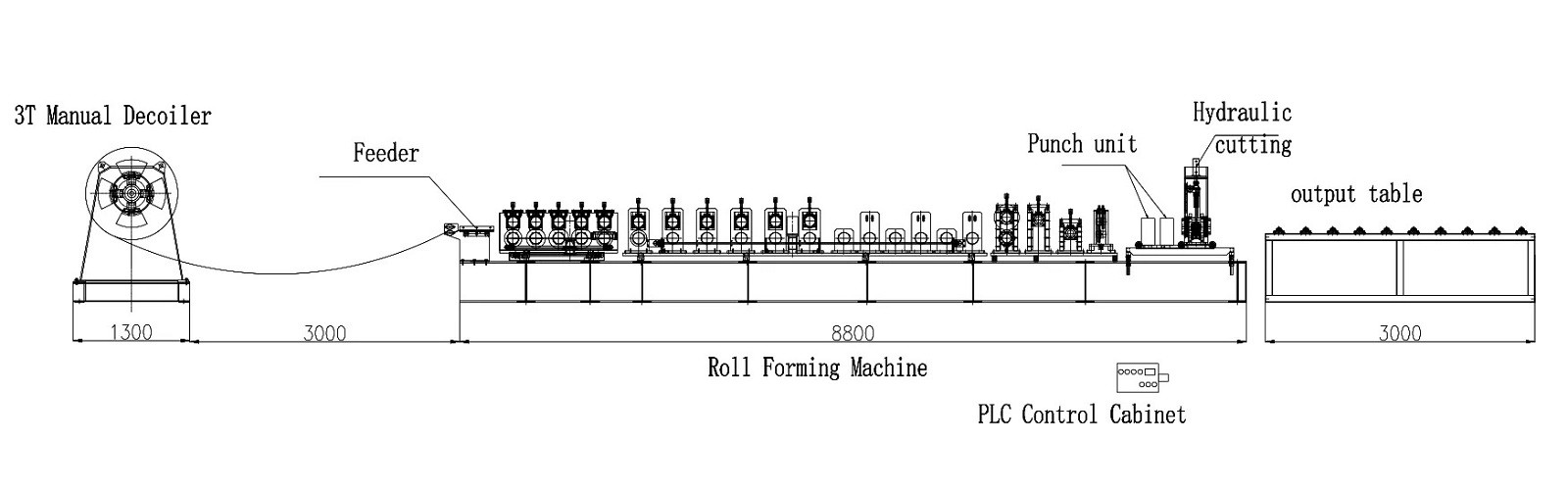

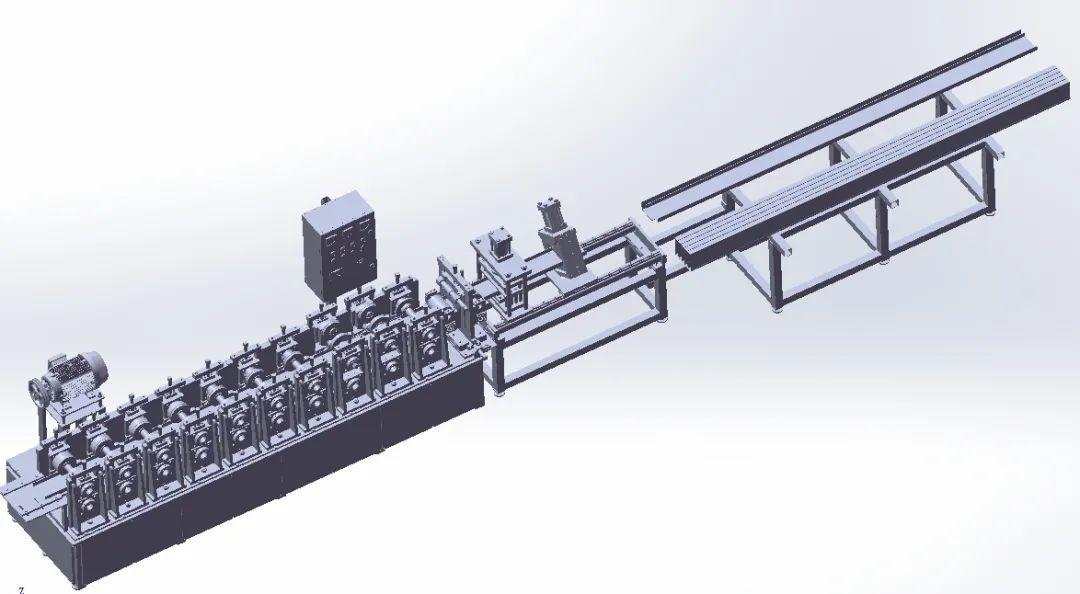

3.9Quy trình làm việc của dây chuyền cán định hình hoàn chỉnh

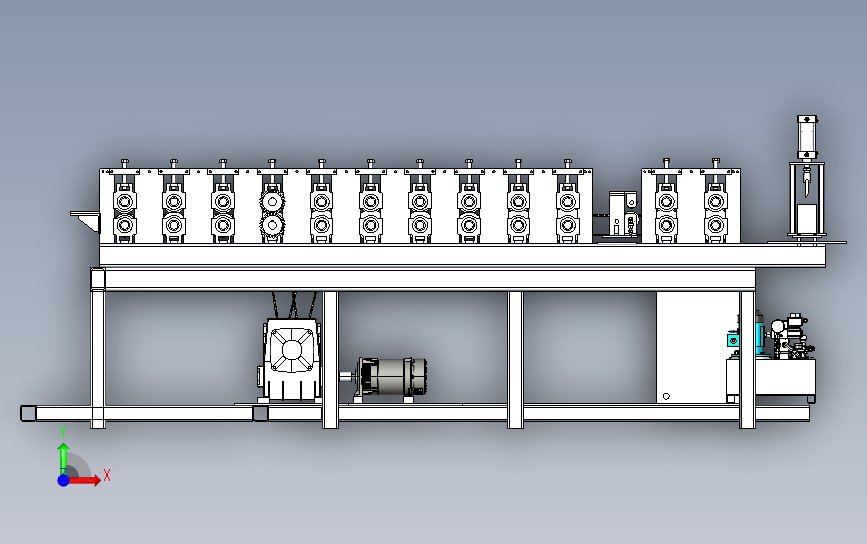

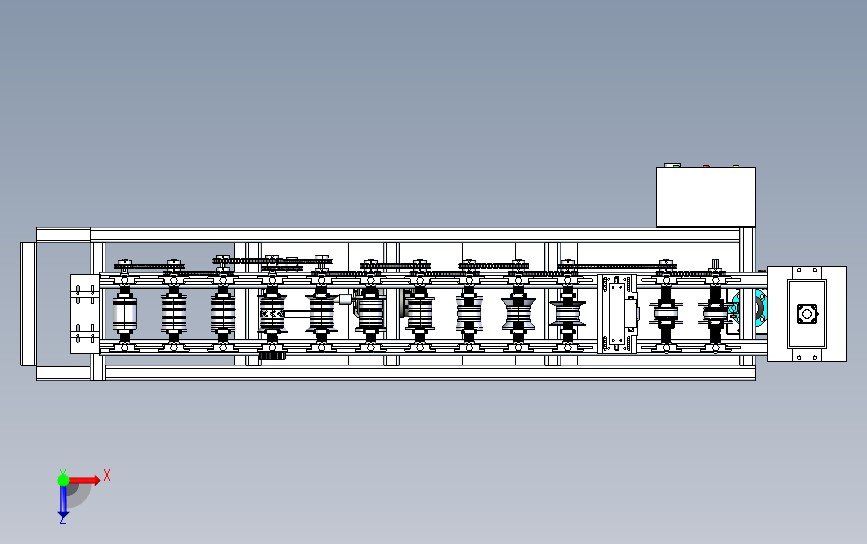

Mỗi dây chuyền sản xuất bao gồm một loạt các trạm được sắp xếp chính xác và tích hợp cao, xử lý tuần tự vật liệu tấm. Các thành phần chính bao gồm:

- Máy tháo cuộn dây

- Con lăn dẫn hướng cạnh hoặc con lăn bên

- Máy ép trước khi dập (nếu có)

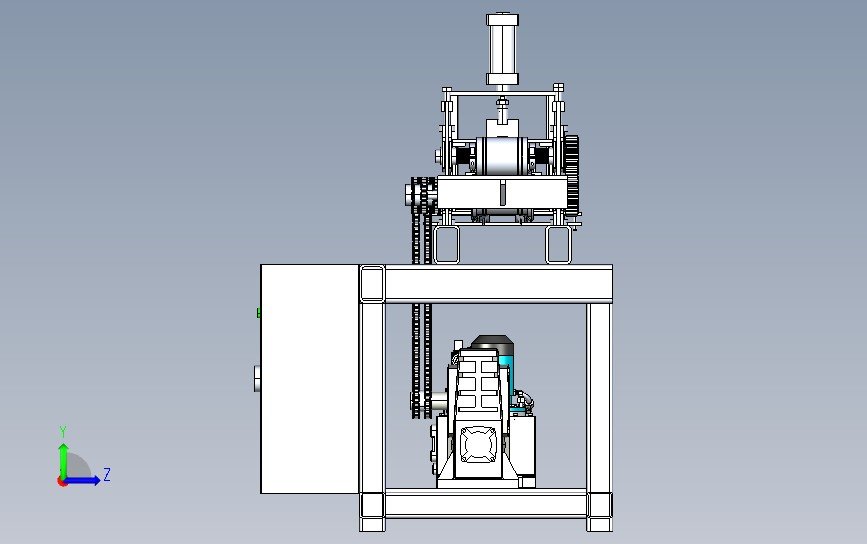

- Thân máy cán định hình

- Máy duỗi tóc Profile

- Máy ép cắt

Khi tấm tiến qua đường, mỗi bộ con lăn tạo ra một đường cong nhẹ, liên tục. Mặt cắt ngang phát triển dần dần qua các trạm. Các hình dạng phức tạp đòi hỏi nhiều bước tạo hình và giá đỡ con lăn hơn.

Ở giai đoạn cuối, dải thép đi vào máy ép cắt và được cắt theo chiều dài bằng một bộ khuôn cắt duy nhất. Có thể đạt được chiều dài sản phẩm thay đổi mà không cần thay đổi dụng cụ. Các quy trình nội tuyến bổ sung, chẳng hạn như hàn hoặc đục lỗ, cũng có thể được kết hợp

Các sản phẩm đã định hình được chuyển đến trạm xả, nơi người vận hành có thể tiến hành kiểm tra nhỏ. Thông thường, không cần xử lý bề mặt lớn do bản chất sạch sẽ, liên tục của quá trình định hình.

4.0Các thành phần chính của máy cán định hình

Hiểu biết về các thành phần chính của máy cán giúp các nhà sản xuất vận hành và bảo trì thiết bị hiệu quả hơn, do đó cải thiện hiệu quả sản xuất và chất lượng sản phẩm.

4.1Cơ sở máy

Đế máy là nền tảng cấu trúc cơ bản và quan trọng nhất của máy cán định hình. Nó thường được chế tạo từ các vật liệu chất lượng cao như thép hoặc gang để cung cấp đủ độ ổn định và hỗ trợ. Một đế cứng và bền là điều cần thiết để đảm bảo độ chính xác khi tạo hình và độ ổn định vận hành trong quá trình sản xuất. Bất kỳ sự sai lệch hoặc rung động nào ở đế đều có thể dẫn đến biến dạng sản phẩm hoặc sai lệch về kích thước. Đây là lý do tại sao các nhà sản xuất rất chú trọng đến việc lựa chọn vật liệu và thiết kế cấu trúc của đế máy.

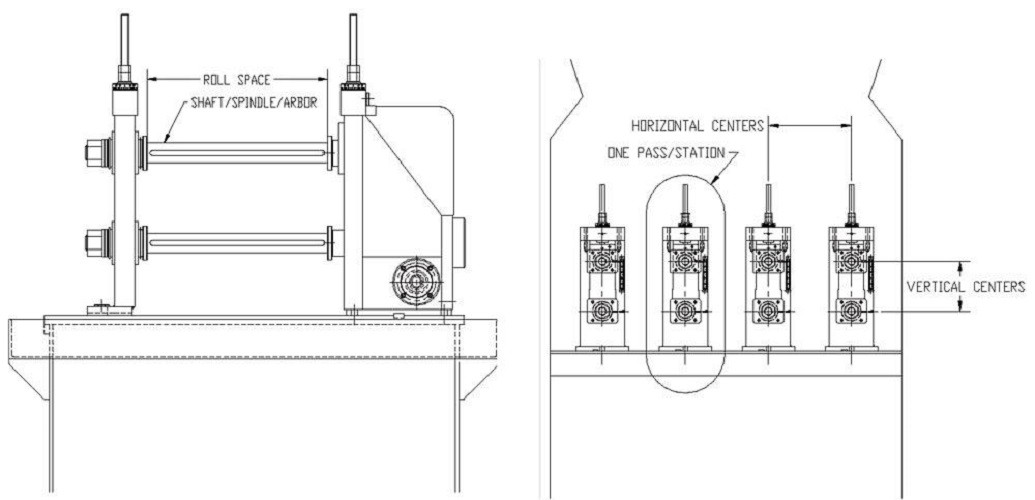

4.2Giá đỡ con lăn và dụng cụ

Giá đỡ con lăn là một trong những thành phần quan trọng nhất của máy cán tôn. Nó bao gồm nhiều cặp con lăn mà tấm kim loại đi qua theo trình tự. Khi di chuyển qua từng trạm con lăn, tấm tôn sẽ liên tục uốn cong cho đến khi tạo thành mặt cắt ngang mong muốn.

Số lượng và cách sắp xếp giá đỡ con lăn được xác định dựa trên độ phức tạp của hình dạng sản phẩm.

Dụng cụ dùng để chỉ các khuôn định hình, miếng đệm và thanh dẫn hướng khác nhau được sử dụng kết hợp với giá đỡ con lăn. Các dụng cụ này xác định hình dạng, kích thước và độ hoàn thiện bề mặt cuối cùng của sản phẩm. Các nhà sản xuất thường thiết kế và tùy chỉnh các bộ dụng cụ cụ thể cho từng sản phẩm dựa trên yêu cầu sản xuất.

4.3Hệ thống truyền động

Hệ thống truyền động cung cấp năng lượng và khả năng điều khiển cần thiết để di chuyển tấm kim loại đều đặn qua máy. Các loại truyền động phổ biến bao gồm hệ thống cơ khí, thủy lực và servo:

- Truyền động cơ học:

Công suất được truyền qua bánh răng, xích hoặc dây đai. Thiết lập này đáng tin cậy và tiết kiệm chi phí nhưng có thể bị hạn chế về tốc độ sản xuất và độ chính xác. - Truyền động thủy lực:

Sử dụng lực thủy lực để truyền động, lý tưởng cho các hoạt động nặng đòi hỏi lực mạnh và khả năng kiểm soát ổn định. - Truyền động Servo:

Được cung cấp năng lượng bởi động cơ điện tử cung cấp khả năng điều khiển chuyển động tốc độ cao và độ chính xác cao. Hệ thống này phù hợp để sản xuất các cấu hình phức tạp và đảm bảo khả năng lặp lại cao trong sản xuất hàng loạt.

5.0Thiết lập và vận hành máy cán định hình

Việc thiết lập và vận hành máy cán định hình đúng cách là điều cần thiết để đảm bảo sản xuất chất lượng cao và độ ổn định của máy. Sau đây là các bước chính để thiết lập máy, vận hành và các biện pháp phòng ngừa an toàn.

5.1Thiết lập sản xuất máy cán định hình

Việc lắp đặt máy cán định hình là bước quan trọng để đảm bảo chất lượng mong muốn của các cấu hình đã định hình trong quá trình sản xuất. Quá trình này thường bao gồm chuẩn bị dụng cụ, điều chỉnh giá đỡ con lăn và hiệu chuẩn máy để đáp ứng các yêu cầu cụ thể của cấu hình mục tiêu.

1. Căn chỉnh và hiệu chuẩn

Căn chỉnh và hiệu chuẩn chính xác là rất quan trọng trong quá trình thiết lập. Người vận hành phải căn chỉnh cẩn thận các giá đỡ con lăn, thanh dẫn hướng và dụng cụ để đảm bảo dải kim loại đi qua máy một cách trơn tru và đều đặn. Ngay cả những sai lệch nhỏ cũng có thể ảnh hưởng tiêu cực đến độ chính xác của hồ sơ, độ hoàn thiện bề mặt và chất lượng tổng thể.

2. Cấu hình máy

Người vận hành phải cấu hình các cài đặt máy như tốc độ dây chuyền, tốc độ cấp liệu và cơ chế cắt để phù hợp với các thông số sản xuất cần thiết. Hiệu chuẩn máy đúng cách là điều cần thiết để tối ưu hóa cả hiệu quả sản xuất và chất lượng hồ sơ.

5.2Vận hành máy

Trong quá trình sản xuất thực tế, việc vận hành máy cán định hình liên quan đến việc quản lý các thông số chính như tốc độ và cấp liệu. Người vận hành phải liên tục theo dõi quá trình tạo hình và điều chỉnh kịp thời để duy trì hoạt động ổn định.

1. Kiểm soát tốc độ

Kiểm soát tốc độ máy là yếu tố chính trong hoạt động cán định hình. Tốc độ ảnh hưởng trực tiếp đến chất lượng sản phẩm, năng suất sản xuất và mức tiêu thụ năng lượng. Người vận hành phải điều chỉnh tốc độ chính xác để duy trì luồng sản xuất tối ưu.

2. Kiểm soát thức ăn

Việc cấp vật liệu đồng đều và nhất quán là điều cần thiết để đạt được kết quả tạo hình ổn định. Việc cấp vật liệu không đúng cách có thể dẫn đến kẹt vật liệu hoặc các cấu hình không đồng nhất. Người vận hành nên theo dõi cẩn thận hệ thống cấp vật liệu và giải quyết các vấn đề khi chúng phát sinh.

3. Giám sát và điều chỉnh

Trong suốt quá trình sản xuất, người vận hành phải theo dõi hiệu suất của máy, chú ý các dấu hiệu của việc nạp vật liệu sai, mòn dụng cụ hoặc các bất thường khác. Nếu phát hiện bất kỳ bất thường nào, cần phải điều chỉnh hoặc tắt máy ngay lập tức để ngăn ngừa sản phẩm lỗi.

6.0Những cân nhắc về an toàn trong hoạt động cán định hình

An toàn là yếu tố quan trọng nhất khi vận hành máy cán định hình. Người vận hành phải tuân thủ các giao thức an toàn nghiêm ngặt và thực hiện các biện pháp phòng ngừa cần thiết để giảm thiểu rủi ro tai nạn hoặc thương tích.

- Thiết bị bảo vệ cá nhân (PPE)

Người vận hành phải mặc đồ bảo hộ cá nhân phù hợp, chẳng hạn như giày an toàn, găng tay và kính bảo vệ mắt, để đảm bảo an toàn cá nhân trong quá trình vận hành máy.

- Quy trình vận hành an toàn

Tất cả người vận hành phải trải qua khóa đào tạo an toàn toàn diện cho thiết bị cán định hình. Điều này bao gồm xác định các mối nguy hiểm phổ biến, thực hiện dừng khẩn cấp và khắc phục sự cố thiết bị để phản ứng nhanh với các tình huống bất ngờ.

- Kiểm tra an toàn thiết bị

Việc bảo trì và kiểm tra thường xuyên máy cán định hình là điều cần thiết. Tất cả các thiết bị an toàn—bao gồm cả bảo vệ, nút dừng khẩn cấp và hệ thống liên động—phải hoạt động bình thường để duy trì môi trường vận hành an toàn.

- Quản lý an toàn nơi làm việc

Người vận hành phải luôn cảnh giác với các mối nguy hiểm xung quanh máy. Tránh đứng quá gần các bộ phận chuyển động hoặc các phần mở của máy trong khi vận hành.

7.0Các loại máy cán định hình phổ biến (Theo ứng dụng và loại sản phẩm)

| Loại | Các loại máy cán định hình | Các tình huống ứng dụng |

| Tòa nhà kết cấu | – Máy cán tôn sàn – Máy cán tôn Light Keel |

Tòa nhà kết cấu thép, hệ thống hỗ trợ sàn, trần treo |

| Ốp và lợp mái | – Máy cán tôn tường – Dây chuyền cán tôn Sandwich |

Tòa nhà công nghiệp, ốp mặt tiền nhà ở, kho lạnh |

| Cửa & Khung | – Máy tạo hình cửa cuốn – Máy cán khung cửa |

Cửa chớp thương mại, khung cửa thép và vỏ cửa |

| Vận tải | – Máy cán tôn lan can đường bộ – Máy tạo hình thân xe tải |

Rào chắn an toàn đường bộ, tấm chắn bên hông xe tải và xe kéo |

| Hệ thống đường ống | – Dây chuyền cán ống (Ống vuông/hình chữ nhật) – Máy tạo hình ống thoát nước mưa |

Hệ thống thoát nước xây dựng, hệ thống đường ống cho kết cấu thép |

| Kệ lưu trữ | – Máy cán định hình đứng Racking – Máy cán định hình dầm/giá đỡ |

Hệ thống kệ kho và lưu trữ |

| Lắp đặt năng lượng mặt trời | – Máy cán định hình giá đỡ lắp đặt năng lượng mặt trời | Cấu trúc lắp đặt PV, giá đỡ dạng U/C/Z |

| Quản lý cáp | – Máy cán khay cáp – Máy cán định hình máng cáp |

Lắp đặt điện, hệ thống quản lý dây |

| Hồ sơ tùy chỉnh | – Máy cán định hình theo yêu cầu | Mặt cắt ngang được thiết kế riêng theo bản vẽ và thông số kỹ thuật của khách hàng |

8.0Tại sao nên chọn phương pháp cán định hình?

Cán định hình, mặc dù là một quy trình sản xuất kim loại phức tạp, nhưng mang lại những lợi thế riêng biệt khiến nó đặc biệt có giá trị trong các điều kiện sản xuất cụ thể. Nó mang lại hiệu quả chi phí và lợi ích sản xuất đặc biệt trong các trường hợp sau:

8.1Sản xuất khối lượng lớn

Đối với các đơn hàng quy mô lớn—thường vượt quá 10.000 bộ phận—cuộn định hình trở thành phương pháp sản xuất tiết kiệm chi phí nhất. Khi thiết kế và quy trình sản xuất có khả năng lặp lại cao, hiệu quả và tính tự động hóa của quá trình cuộn định hình giúp giảm đáng kể chi phí trên mỗi đơn vị.

8.2Thiết kế kim loại phức tạp

Khi thiết kế các kênh kim loại đòi hỏi phải uốn cong, đục lỗ, khía, đục lỗ, dán nhãn, dập hoặc dập nổi, cán định hình có thể tích hợp các tính năng này trực tiếp trên dây chuyền. Điều này loại bỏ nhu cầu về các quy trình hoặc trạm làm việc thứ cấp bổ sung, khiến nó trở nên lý tưởng cho các hình học phức tạp và các yêu cầu chức năng mà không ảnh hưởng đến thông lượng.

Phần kết luận

Mặc dù cán định hình đòi hỏi đầu tư ban đầu cao hơn và yêu cầu thiết lập chính xác, nhưng nó mang lại những lợi thế vô song cho sản xuất khối lượng lớn và các bộ phận kim loại phức tạp. Đối với các đơn hàng hoặc thành phần có hình dạng phức tạp, quy mô lớn, cán định hình cung cấp một giải pháp hiệu quả và tiết kiệm.

9.0Ưu điểm của phương pháp cán định hình

- Sản xuất chi phí thấp

Cán định hình làm giảm đáng kể chi phí vật liệu và nhân công bằng cách tối đa hóa việc sử dụng vật liệu và giảm thiểu nhu cầu xử lý thứ cấp. Thiết bị cũng có thể chứa các chiều rộng bích khác nhau, giúp tăng cường hiệu quả về chi phí. - Hiệu quả sản xuất cao

Được thiết kế để hoạt động liên tục và tốc độ cao, cán định hình giúp giảm đáng kể thời gian chết và lãng phí vật liệu, tăng đáng kể hiệu quả sản xuất chung. Nó đặc biệt phù hợp cho sản xuất khối lượng lớn. - Khả năng tùy chỉnh mạnh mẽ và cấu hình phức tạp

Ngoài các cấu hình tiêu chuẩn, cán định hình có thể tạo ra các mặt cắt ngang phức tạp và thiết kế tùy chỉnh. Nó lý tưởng để đáp ứng các yêu cầu về kích thước và chức năng cụ thể, khiến nó trở thành lựa chọn ưu tiên cho chế tạo cấu hình không chuẩn. - Thông lượng cao

Phương pháp cán định hình mang lại năng suất cao đặc biệt, được sử dụng rộng rãi trong sản xuất hàng loạt các sản phẩm như đinh tường thạch cao, tấm trần kim loại, cửa chớp cuốn, ống, máng cáp, hệ thống kệ, đồ nội thất bằng kim loại, cửa chớp và khung tấm pin mặt trời. - Tính linh hoạt tuyệt vời của vật liệu

Quy trình này có thể xử lý nhiều loại vật liệu, từ thép DX51 thông thường đến thép cường độ cao như S390, phù hợp với nhiều ứng dụng công nghiệp và yêu cầu của dự án. - Tiêu thụ năng lượng thấp

Không giống như đùn, cán định hình là một quá trình tạo hình nguội không cần gia nhiệt kim loại. Điều này không chỉ làm giảm mức tiêu thụ năng lượng mà còn tăng cường độ bền và độ chắc của sản phẩm cuối cùng. - Hỗ trợ cho công nghệ hiện đại

Cán định hình có thể được tích hợp liền mạch với các công nghệ sản xuất hiện đại như đột cuộn, đục lỗ trong dòng và cắt laser. Điều này cải thiện tính tự động hóa và tính linh hoạt, và được ứng dụng rộng rãi trong sản xuất khung lọc, van điều tiết cháy, cấu trúc mô-đun và hệ thống khung thép nhẹ (LSF).

10.0Ứng dụng của máy cán định hình

Với hiệu quả sản xuất vượt trội, độ chính xác cao và khả năng sử dụng vật liệu tuyệt vời, máy cán định hình đã trở thành một quy trình cơ bản và không thể thiếu trong sản xuất hiện đại.

10.1Các lĩnh vực ứng dụng chính

- Ngành xây dựng

Máy cán tôn đóng vai trò quan trọng trong ngành xây dựng, chủ yếu sản xuất tấm lợp, tấm tường, xà gồ, cột và các thành phần kết cấu khác. - Ngành công nghiệp ô tô

Trong sản xuất ô tô, máy cán định hình được sử dụng để sản xuất các bộ phận chính như thanh ray trên nóc xe, dầm cửa, cản xe và bộ phận gia cố khung gầm. - Kho bãi và kệ hàng

Hệ thống giá đỡ và kệ kim loại trong các nhà máy, cửa hàng bán lẻ và nhà kho lớn đòi hỏi kết cấu kim loại ổn định và bền bỉ. Máy cán định hình sản xuất giá đỡ và khung có khả năng chịu tải và độ ổn định tuyệt vời. - Ngành công nghiệp năng lượng mặt trời

Với sự gia tăng của năng lượng sạch, các tấm pin mặt trời đòi hỏi các cấu trúc lắp đặt ổn định và bền bỉ. Các cấu trúc này thường được làm từ các cấu hình được tạo ra bởi máy cán định hình, cung cấp nền tảng đáng tin cậy và chắc chắn cho các tấm pin mặt trời. - Thiết bị vận chuyển

Từ xe kéo đến xe buýt, lan can đường bộ đến rào chắn đường bộ, nhiều bộ phận thiết bị vận chuyển như thanh ray khung gầm, tấm ốp hông và các bộ phận kết cấu được sản xuất bằng phương pháp cán định hình. - Thiết bị nông nghiệp

Cán định hình được sử dụng rộng rãi trong nông nghiệp để sản xuất khối lượng lớn vật liệu kim loại đồng nhất cho thùng chứa ngũ cốc, silo, hàng rào và các cấu trúc nền móng trang trại. Quy trình này rất phù hợp cho cơ sở hạ tầng nông nghiệp quy mô lớn.

Tài liệu tham khảo

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming