Vòng bi hiệu suất cao được sử dụng rộng rãi trong các ngành công nghiệp quan trọng như ô tô, máy công cụ chính xác và điện gió. Công nghệ cán vòng chính xác, một công nghệ tạo hình quay tiên tiến, được sử dụng trong sản xuất vòng bi liền mạch, nhờ đó nâng cao tuổi thọ tổng thể của vòng bi.

Bài viết này trình bày ba phương pháp cán vòng chính xác được thiết kế cho các vòng bi có nhiều kích thước khác nhau:

- Cán vòng lạnh: Áp dụng cho sản xuất vòng bi cỡ nhỏ.

- Cán vòng xuyên tâm nóng: Thích hợp cho vòng bi cỡ trung bình.

- Cán vòng hướng tâm-trục nóng: Được sử dụng cho vòng bi có kích thước lớn.

0.1Giới thiệu

Vòng bi là thành phần cơ khí cơ bản chịu trách nhiệm chịu tải và truyền lực, được ứng dụng rộng rãi trong các ngành công nghiệp như máy công cụ, ô tô, đường sắt, đóng tàu, năng lượng và hàng không vũ trụ. Trong các ứng dụng tiên tiến - bao gồm máy công cụ CNC chính xác, đường sắt cao tốc, điện gió và động cơ máy bay - vòng bi không chỉ phải đạt độ chính xác kích thước cao mà còn phải đảm bảo tuổi thọ dài và hiệu suất đáng tin cậy trong các điều kiện vận hành khắc nghiệt như tốc độ cao, tải trọng nặng, nhiệt độ cao và lực va đập. Các vòng bi này thường được định nghĩa là vòng bi hiệu suất caoTrình độ công nghệ của vòng bi hiệu suất cao không chỉ phản ánh hiệu suất cốt lõi của sản phẩm vòng bi mà còn cho thấy, ở một mức độ nào đó, khả năng công nghiệp của một khu vực sản xuất cụ thể.

Về mặt cấu trúc, ổ trục thường bao gồm các vòng ổ trục, các bộ phận lăn và lồng ổ trục. Trong số đó, vòng ổ trục đóng vai trò là thành phần nền tảng thiết yếu, chiếm 60%–70% tổng trọng lượng và chi phí ổ trụcDo đó, độ chính xác và hiệu suất của vòng bi quyết định trực tiếp đến chất lượng tổng thể của vòng bi. Phương pháp sản xuất vòng bi truyền thống — “rèn phôi + gia công” — gặp phải những nhược điểm chung như tiêu thụ năng lượng cao, tỷ lệ sử dụng vật liệu thấp, hiệu quả sản xuất thấp, cấu trúc vi mô thô và không đồng đều, dòng chảy hạt không hoàn chỉnh và tính chất cơ học kém. Những hạn chế này khiến việc đáp ứng các yêu cầu khắt khe của vòng bi hiệu suất cao trở nên khó khăn.

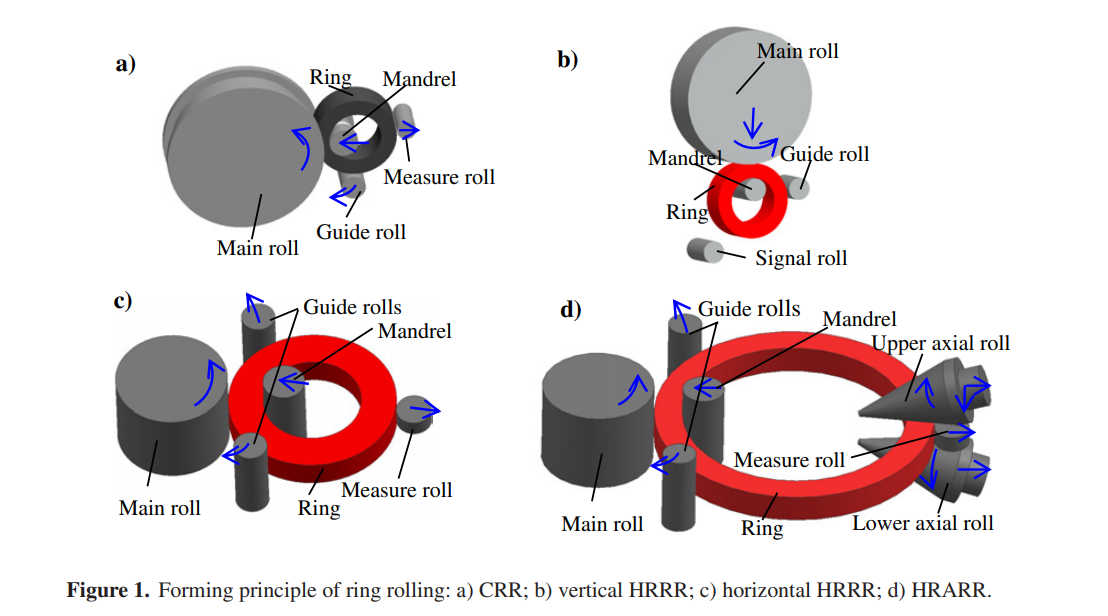

Hình 1 – Sơ đồ nguyên lý cán vòng: a) Cán vòng nguội (CRR);b) Cán vòng nóng hướng tâm theo phương thẳng đứng (HRRR);c) Cán vòng nóng hướng tâm theo phương nằm ngang (HRRR);d) Cán vòng nóng hướng tâm-trục (HRARR).

Công nghệ lăn vòng, một phương pháp tạo hình quay chính xác cho vòng bi liền mạch, dựa trên nguyên lý biến dạng dẻo cục bộ do sự quay của các con lăn kết hợp với cấp liệu tuyến tính. Quy trình này cho phép giảm độ dày thành, tăng đường kính và định hình các biên dạng vòng bi, cuối cùng đạt được hình dạng và đặc tính vi cấu trúc mong muốn. Bằng cách áp dụng cán vòng bi vào sản xuất vòng bi, mức tiêu thụ năng lượng và chi phí vật liệu có thể được giảm trong khi hiệu quả sản xuất và hiệu suất cơ học được cải thiện, dẫn đến tuổi thọ vòng bi được kéo dài. Vòng bi cán vòng bi thể hiện cấu trúc vi mô dày đặc hơn và dòng chảy hạt thẳng hàng với hướng rãnh lăn. Ngày nay, cán vòng bi đã được áp dụng rộng rãi trong sản xuất vòng bi, trở thành một trong những công nghệ tạo hình tiên tiến không thể thiếu cho vòng bi hiệu suất cao.

1.0Công nghệ cán vòng điển hình cho vòng bi

1.1Cán vòng nguội (CRR) cho vòng bi cỡ nhỏ

Cán vòng nguội (CRR) là một quy trình tạo hình quay tiên tiến được thực hiện ở nhiệt độ phòng bằng máy cán CRR chuyên dụng. Dưới tác động của lực cán xuyên tâm, vòng chịu nén cục bộ liên tục, dẫn đến độ dày xuyên tâm giảm dần, đường kính tăng đồng thời và hình thành dần hình dạng mặt cắt ngang mong muốn.

Các thành phần chính của máy cán CRR bao gồm: hệ thống trục cán chính, hệ thống trục cán, hệ thống dẫn hướng, hệ thống đo lường, khung máy và hệ thống điều khiển & nguồn điện. Trong quá trình cán, trục cán chính chuyển động quay chủ động, trong khi trục cán di chuyển tuyến tính theo một hướng đã thiết lập. Các trục cán dẫn hướng sẽ điều chỉnh vị trí khi đường kính vòng tăng lên, và trục đo liên tục theo dõi sự thay đổi đường kính. Khi đạt đến đường kính cài đặt trước, quá trình cán sẽ kết thúc.

Phạm vi ứng dụng: CRR chủ yếu phù hợp để sản xuất vòng bi nhỏ có đường kính dưới 250 mm.

1.2Cán vòng xuyên tâm nóng (HRRR) cho vòng bi cỡ trung bình

Cán vòng xuyên tâm nóng (HRRR) là quy trình tạo hình chính xác được thực hiện ở nhiệt độ cao bằng máy phay HRRR. Tương tự như CRR, HRRR sử dụng các đường cán xuyên tâm để tạo lực nén cục bộ, giảm độ dày xuyên tâm, tăng đường kính và định hình mặt cắt ngang.

Dựa trên hướng tương đối của trục lăn và hướng ngang, máy nghiền HRRR được phân loại thành:

- Máy nghiền HRRR đứng: Các trục lăn song song với mặt phẳng ngang. Trong quá trình lăn, trục lăn chính thực hiện chuyển động quay chủ động kết hợp với chuyển động tịnh tiến, trong khi trục quay thụ động. Trục lăn dẫn hướng được đặt ở phía đầu ra của trục lăn chính, và trục lăn tín hiệu được đặt đối diện với trục lăn dẫn hướng. Quá trình lăn dừng lại khi đường kính vòng mở rộng đến mức tiếp xúc với trục lăn tín hiệu.

- Máy nghiền HRRR nằm ngang: Trục lăn vuông góc với mặt phẳng ngang. Trục lăn chính quay chủ động, trong khi trục gá thực hiện dẫn hướng tuyến tính. Hai trục lăn dẫn hướng được bố trí đối xứng ở hai bên trục lăn chính, điều chỉnh vị trí khi đường kính tăng lên. Trục lăn tín hiệu được đặt đối diện với trục lăn chính để theo dõi đường kính theo thời gian thực. Quá trình cán kết thúc khi đạt đến đường kính cài đặt trước.

Phạm vi ứng dụng: HRRR chủ yếu được sử dụng để sản xuất vòng bi cỡ trung bình có đường kính từ 50 mm đến 1000 mm.

1.3Cán vòng hướng tâm-trục nóng (HRARR) cho vòng bi cỡ lớn

Cán vòng xuyên tâm-trục nóng (HRARR) là một quy trình tạo hình quay tiên tiến được thực hiện ở nhiệt độ cao bằng máy phay HRARR. Không giống như cán xuyên tâm thuần túy, HRARR kết hợp cả đường cán xuyên tâm và trục, cho phép giảm đồng thời độ dày xuyên tâm và chiều cao trục cùng với việc tăng đường kính, cuối cùng tạo thành mặt cắt ngang mong muốn.

Sự khác biệt chính giữa máy cán HRARR và máy cán HRRR nằm ở việc bổ sung thêm một cặp trục lăn để điều chỉnh chiều cao vòng. Trong quá trình cán, cuộn trục trên thực hiện vòng quay chủ động kết hợp với chuyển động tuyến tính hướng xuống, trong khi cuộn trục dưới quay chủ động mà không cần cấp liệu. Cả hai con lăn trục được lắp trên khung trục và di chuyển ra ngoài đồng bộ với đường kính vòng đang mở rộng.

Phạm vi ứng dụng: HRARR chủ yếu được sử dụng để sản xuất vòng bi lớn có đường kính vượt quá 1000 mm.

2.0Phát triển và ứng dụng công nghệ cán vòng chính xác trong sản xuất vòng bi

Xét trên góc độ toàn cầu, một số khu vực nhất định ở Châu Á đóng vai trò là thị trường quốc tế quan trọng và cơ sở sản xuất vòng bi. Thị trường vòng bi tại khu vực này chiếm khoảng 10% tổng số toàn cầu, với sản lượng hàng năm đang tiến tới 20 tỷ đơn vị và giá trị sản lượng hàng năm vượt quá $30 tỷ. Để ứng phó với xu hướng toàn cầu hóa và phát triển bền vững trong sản xuất, khu vực này đang chuyển đổi ngành công nghiệp vòng bi từ mô hình “hướng đến quy mô” sang mô hình “hướng đến công nghệ”, dần dần nâng cao năng lực trong nước để sản xuất vòng bi cao cấp.

Trong bối cảnh này, các nhà sản xuất ổ trục địa phương, các trường đại học và viện nghiên cứu đã tiến hành nghiên cứu hợp tác tập trung vào phát triển độc lập các công nghệ cán vòng chính xác cho sản xuất vòng bi hiệu suất cao. Những đột phá công nghệ đáng kể đã đạt được trong các lĩnh vực chính, bao gồm cán vòng nguội, cán vòng hướng tâm nóng và cán vòng hướng tâm-trục nóng, với những kết quả đã được áp dụng vào sản xuất thực tế.

2.1Công nghệ cán vòng lạnh chính xác cho vòng bi cỡ nhỏ và vừa

Quy trình cán vòng lạnh chính xác

Dựa trên công nghệ cán vòng lạnh bán chính xác quốc tế, các nhóm nghiên cứu đã phát triển một cách sáng tạo một quy trình cán vòng lạnh chính xác được thiết kế riêng cho sản xuất vòng bi. Quy trình cốt lõi như sau:

Cắt thanh → Rèn nóng phôi → Xử lý sơ bộ → Tiện thô → Cán vòng nguội chính xác → Làm nguội → Mài

Quá trình này nhấn mạnh việc kiểm soát chặt chẽ độ chính xác của phôi để cải thiện chất lượng tạo hình, cuối cùng đạt được vòng bi gần dạng lưới. Những lợi thế kỹ thuật của quy trình này bao gồm:

- Cải thiện độ chính xác khi tạo hình: Hình dạng vòng có thể đạt đến cấp độ 7–8, với độ nhám bề mặt được kiểm soát ở Ra 0,8–1,6 μm, thể hiện sự cải tiến từ 1–2 cấp độ so với phương pháp cán vòng nguội bán chính xác thông thường.

- Hiệu quả sử dụng tài nguyên được tối ưu hóa: Đường rãnh có thể được tạo hình trực tiếp bằng cách cán vòng mà không cần phải quay lại, giúp giảm thiểu lãng phí vật liệu và thời gian gia công một cách hiệu quả.

- Hiệu suất cơ học được cải thiện: Các rãnh lăn được tạo thành bằng phương pháp cán vòng nguội chính xác giữ lại các cấu trúc vi mô dày đặc và các đường dòng kim loại liên tục, tránh sự suy giảm tính chất cơ học do quá trình cán.

Hình 2. a) Máy phay CRR chính xác NC servo cơ điện mới; b) máy công cụ và vòng bi ô tô

Thiết bị cán vòng lạnh chính xác

Các nhóm nghiên cứu đã phát triển độc lập máy cán vòng nguội chính xác CNC mới, có tính năng đổi mới Hệ thống truyền động cấp liệu “động cơ servo – bộ giảm tốc – vít me bi cường độ cao” thay thế các hệ thống servo thủy lực truyền thống làm cơ chế truyền động-cấp liệu chính. Thiết kế này cho phép cấp liệu chính xác trong điều kiện tải trọng 50 tấn, đạt được độ chính xác cấp liệu là 0,005 mm và độ chính xác gia công của φ100 ± 0,02 mm, vượt trội hơn nhiều máy cán vòng lạnh chính xác quốc tế tương đương (thường là φ100 ± 0,1 mm).

Máy cán vòng lạnh mới khắc phục được những hạn chế của máy nghiền truyền thống chủ yếu dựa vào xi lanh thủy lực để dẫn động, đảm bảo tạo hình ổn định trong quá trình cán vòng lạnh chính xác và thúc đẩy việc nâng cấp thiết kế kết cấu nhà máy và phương pháp sản xuất. Dựa trên công nghệ và thiết bị này, các công ty đã đạt được sản xuất hàng loạt vòng bi, vòng bi con lăn và vòng bi khớp nối, với các sản phẩm được ứng dụng rộng rãi trong vòng bi máy công cụ hiệu suất cao và vòng bi ô tôvà xuất khẩu sang các nhà sản xuất vòng bi quốc tế hàng đầu như SKF, FAG, NSK và TIMKEN.

Công nghệ chính trong cán vòng nguội chính xác

Công nghệ cốt lõi để cán vòng lạnh chính xác cho vòng bi hiệu suất cao bao gồm:

- Xử lý trước có độ dẻo cao để biến dạng lạnh thép chịu lực ở nhiệt độ phòng.

- Thiết kế và sản xuất các thanh cán có tuổi thọ cao.

- Thiết kế thông số quy trình tối ưu cho quá trình cán vòng nguội chính xác.

- Đo lường chính xác trực tuyến và điều khiển vòng kín trong quá trình cán vòng nguội.

2.2Công nghệ cán vòng xuyên tâm nóng chính xác cho vòng bi chuyên dụng cỡ lớn

Quy trình cán vòng xuyên tâm nóng chính xác

Đối với các vòng bi lăn côn lớn được sử dụng trong đầu máy xe lửa tốc độ cao và toa xe chở hàng hạng nặng, quy trình cán vòng bi nóng truyền thống ban đầu yêu cầu cán vòng bi thành mặt cắt ngang đơn giản, sau đó gia công để đạt được hình dạng hoàn chỉnh, dẫn đến hiệu quả kỹ thuật và kinh tế kém. Để giải quyết vấn đề này, các nhóm nghiên cứu đã phát triển một quy trình cán vòng xuyên tâm nóng chính xác (HRRR) dành riêng cho những chiếc nhẫn như vậy. Quy trình cốt lõi như sau:

Cắt thanh → Đùn nóng phôi → Cán vòng xuyên tâm nóng chính xác → Gia công → Xử lý nhiệt → Mài

Bằng cách cải thiện độ chính xác kích thước phôi và tối ưu hóa việc kiểm soát quá trình cán vòng xuyên tâm nóng, phương pháp này cho phép tạo hình trực tiếp các mặt cắt phức tạp, giảm đáng kể quá trình gia công tiếp theo và nâng cao hiệu suất sản phẩm. So với phương pháp cán nóng vòng xuyên tâm truyền thống, quy trình này đạt được:

- Cải thiện việc sử dụng vật liệu:Tăng 15%–20%.

- Hiệu quả sản xuất:Cao hơn 3 lần.

- Giảm chi phí sản xuất: Khoảng 20%.

Hình 3. a) Máy phay HRRR chính xác NC servo cơ điện mới; b) Vòng bi ray tốc độ cao được tạo thành bởi HRRR chính xác

Thiết bị cán vòng xuyên tâm nóng chính xác

Dựa trên nghiên cứu về máy cán vòng lạnh chính xác CNC, nhóm đã phát triển thêm Máy cán vòng xuyên tâm nóng chính xác CNC. Những đổi mới chính bao gồm:

- Thay thế hệ thống servo thủy lực truyền thống bằng hệ thống servo cơ điện như cơ chế truyền động-cấp liệu chính, đạt được độ chính xác cấp liệu 0,01 mm và độ chính xác hình thành được kiểm soát trong φ100 ± 0,25 mm.

- Đã cải thiện chức năng đo lường và điều khiển tự động, thay thế thao tác thủ công được sử dụng trong máy phay bán CNC, đảm bảo độ chính xác kích thước vòng ổn định và tăng cường tự động hóa quy trình cán vòng nóng.

Dựa trên công nghệ và thiết bị này, các công ty đã nhận ra sản xuất hàng loạt vòng bi lăn côn, vòng bi lăn trụ và vòng bi bi, với các ứng dụng trong sản xuất vòng bi hiệu suất cao cho đường sắt tốc độ cao, máy công cụ chính xác và máy cán kim loại hạng nặng.

Công nghệ chính trong cán vòng xuyên tâm nóng chính xác

Công nghệ cốt lõi cho quá trình cán nóng vòng bi hướng tâm chính xác của vòng bi hiệu suất cao bao gồm:

- Thiết kế phù hợp giữa quy trình đột dập chính xác và quy trình cán vòng nóng hướng tâm.

- Kiểm soát làm mát chính xác trong quá trình cán vòng nóng.

- Đo lường chính xác trực tuyến và kiểm soát động quá trình cán vòng nóng hướng tâm.

2.3Công nghệ cán vòng xuyên tâm-trục nóng chính xác cho vòng bi siêu lớn

Quy trình cán vòng hướng tâm-trục nóng chính xác

Đối với ổ trục tuabin gió siêu lớn có đường kính vượt quá 1 mét, quy trình sản xuất truyền thống thường bao gồm:

Cắt thanh → Gia nhiệt thanh → Rèn tự do phôi → Giãn nở trục → Gia công

Bước giãn nở của trục đòi hỏi nhiều chu kỳ gia nhiệt, dẫn đến tiêu thụ năng lượng cao, tổn thất vật liệu đáng kể và chu kỳ sản xuất dài. Hơn nữa, nó không thể hình thành hoàn toàn rãnh ổ trục, dẫn đến gia công tiếp theo rộng rãi và khó khăn trong việc đảm bảo hiệu suất sản phẩm.

Để giải quyết những vấn đề này, các nhóm nghiên cứu đã phát triển một quy trình cán vòng hướng tâm-trục nóng chính xác (HRARR) cho các vòng bi siêu lớn. Giữ lại các bước ban đầu của cắt thanh → gia nhiệt thanh → rèn phôi tự do, quá trình này thay thế sự mở rộng trục truyền thống bằng cán vòng hướng tâm-hướng trục nóng chính xác, cho phép cán nóng đơn và hình thành rãnh trực tiếp. Việc áp dụng quy trình này đạt được:

- Tiết kiệm năng lượng: Giảm 30%–40%.

- Tiết kiệm vật liệu: Giảm 25%–30%.

- Hiệu quả sản xuất: Tăng hơn 5 lần.

- Giảm chi phí sản xuất: Khoảng 30%.

Ngoài ra, quá trình này khắc phục được những hạn chế về kích thước của sự giãn nở của trục, cho phép hình thành các vòng bi cực lớn với đường kính vượt quá 5 mét.

Hình 4. a) Máy nghiền HRARR quy mô siêu lớn RAM 9000; b) Vòng bi năng lượng gió quy mô siêu lớn được hình thành bởi HRARR chính xác.

Máy cán vòng hướng tâm-trục nóng chính xác

Nhóm đã phát triển độc lập Máy cán vòng hướng tâm-hướng trục siêu lớn CNC chính xác nóng(ví dụ: RAM 9000). Các thông số kỹ thuật chính đáp ứng các yêu cầu đối với vòng bi siêu lớn:

- Đường kính vòng tối đa: 10 mét

- Chiều cao vòng tối đa: 1,7 mét

- Lực lăn hướng tâm: 800 tấn

- Lực lăn dọc trục: 600 tấn

Dựa trên công nghệ và thiết bị này, các công ty đã đạt được sản xuất hàng loạt vòng bi, vòng bi bánh xe và các vòng bi siêu lớn khác có đường kính từ 1 mét trở lên, được ứng dụng rộng rãi trong ổ trục tuabin gió hiệu suất caovà xuất khẩu sang các công ty điện gió hàng đầu thế giới như General Electric (GE, Hoa Kỳ) và Vestas (Đan Mạch).

Công nghệ then chốt trong cán vòng hướng tâm-trục nóng chính xác

Công nghệ cốt lõi cho vòng bi hiệu suất cao được sản xuất bằng phương pháp cán vòng bi hướng tâm-hướng trục nóng chính xác bao gồm:

- Thiết kế phù hợp biến dạng hướng tâm và hướng trục của vòng.

- Tối ưu hóa quy trình HRARR và các giai đoạn chuyển tiếp.

- Kiểm soát tính ổn định của quá trình HRARR.

3.0Xu hướng phát triển của công nghệ cán vòng chính xác trong sản xuất vòng bi

Vòng bi hiệu suất cao, là thành phần cốt lõi của thiết bị chính tiên tiến, đại diện cho một hướng phát triển then chốt trong ngành công nghiệp vòng bi toàn cầu. Để đáp ứng nhu cầu ngày càng cao về sản phẩm, công nghệ và thị trường vòng bi hiệu suất cao, xu hướng phát triển của công nghệ cán vòng bi chính xác trong sản xuất vòng bi chủ yếu bao gồm ba khía cạnh sau:

3.1Mở rộng công nghệ cán vòng lạnh cho vòng bi lớn:

Do đặc tính nhiệt độ phòng của thép chịu lực crom cacbon cao (GCr15), đường kính của vòng bi hiện được sản xuất bằng phương pháp cán vòng nguội thường nhỏ hơn φ250 mm. Trong tương lai, nghiên cứu nên tập trung vào việc phát triển công nghệ cán vòng nguội và thiết bị chuyên dụng cho vòng bi lớn có đường kính từ 250 mm đến 500 mm, đồng thời mở rộng hơn nữa các kịch bản ứng dụng của cán vòng nguội cho các loại vòng bi khác nhau.

3.2Công nghệ điều khiển chính xác trong quy trình cán vòng nóng:

Hiện nay, các điều kiện quy trình chính trong quá trình cán vòng nóng—chẳng hạn như chuẩn bị phôi, cán và làm mát—dễ bị biến động, dẫn đến độ ổn định kém của kích thước hình học và tính chất vi cấu trúc của vòng bi cán nóng. Nghiên cứu trong tương lai nên tăng cường công nghệ điều khiển cho cán vòng nóng, đạt được kiểm soát phối hợp hình học vòng và cấu trúc vi mô bằng cách điều chỉnh chính xác các điều kiện gia nhiệt trước, các thông số biến dạng trong quá trình cán và tốc độ làm nguội sau khi cán, đảm bảo hiệu suất sản phẩm đồng nhất.

3.3Đổi mới trong sản xuất vòng bi quy trình ngắn:

Hiện nay, việc chuẩn bị phôi cho vòng bi lớn thường bao gồm nhiều bước: luyện kim → đúc thỏi → cắt thỏi → làm xáo trộn → đột dập, dẫn đến chu kỳ sản xuất dài. Việc đảo lộn và đục lỗ dẫn đến tổn thất vật liệu đáng kể, và việc gia nhiệt lặp đi lặp lại trong suốt quá trình làm tăng tiêu thụ năng lượng và đốt cháy vật liệu, trong khi có khả năng ảnh hưởng đến chất lượng phôi bên trong. Để giải quyết vấn đề này, một quy trình “đúc-cán composite” đã được đề xuất, cho phép cán trực tiếp phôi đúc, rút ngắn đáng kể quy trình sản xuất, giảm tổn thất phôi và nâng cao hiệu quả sản xuất. Với những ưu điểm kỹ thuật vượt trội, công nghệ đúc-cán composite được kỳ vọng sẽ trở thành hướng đi quan trọng trong tương lai trong sản xuất cán vòng bi.

4.0Phần kết luận

Công nghệ cán vòng bi chính xác đã trở thành nền tảng trong sản xuất vòng bi hiệu suất cao, mang lại những lợi thế đáng kể về độ chính xác gia công, sử dụng vật liệu, tính chất cơ học và hiệu quả sản xuất. Từ vòng bi nhỏ đến vòng bi siêu lớn, các quy trình tiên tiến như cán vòng nguội, cán vòng hướng tâm nóng và cán vòng hướng tâm-trục nóng cho phép định hình trực tiếp các mặt cắt phức tạp đồng thời giảm thiểu quá trình gia công sau đó. Cùng với những đổi mới trong thiết bị CNC, điều khiển tự động và tối ưu hóa quy trình, công nghệ cán vòng chính xác không chỉ nâng cao khả năng cạnh tranh toàn cầu của các nhà sản xuất vòng bi mà còn thúc đẩy sự phát triển của vòng bi hiệu suất cao trong các ngành công nghiệp ô tô, hàng không vũ trụ, điện gió, đường sắt và các ngành công nghiệp quan trọng khác. Nhìn về tương lai, việc tích hợp kiểm soát chính xác, sản xuất quy trình ngắn và công nghệ đúc-cán composite sẽ tiếp tục mở rộng khả năng ứng dụng và hiệu quả của công nghệ lăn vòng, củng cố vai trò của nó như một công nghệ thiết yếu trong sản xuất vòng bi thế hệ tiếp theo.

5.0Những câu hỏi thường gặp (FAQ)

Câu hỏi 1: Cán vòng chính xác là gì?

A1: Cán vòng chính xác là quy trình tạo hình quay sử dụng các con lăn quay và dẫn động tuyến tính để giảm độ dày thành, tăng đường kính và định hình mặt cắt ngang của vòng liền mạch, tạo ra vòng bi chất lượng cao với cấu trúc vi mô dày đặc và các đặc tính cơ học được tối ưu hóa.

Câu hỏi 2: Có thể sản xuất loại vòng bi nào bằng phương pháp cán vòng bi chính xác?

A2: Công nghệ cán vòng chính xác có thể sản xuất vòng bi nhỏ, vừa, lớn và siêu lớn, bao gồm vòng bi cầu, vòng bi lăn hình trụ và hình côn, và vòng chuyên dụng cho đường sắt cao tốc, tua bin gió và các ứng dụng máy móc hạng nặng.

Câu hỏi 3: Ưu điểm chính của công nghệ cán vòng chính xác là gì?

A3: Những lợi thế chính bao gồm:

- Độ chính xác tạo hình cao và sản xuất gần như hình dạng lưới

- Cải thiện việc sử dụng vật liệu và giảm gia công

- Hiệu suất cơ học được cải thiện nhờ cấu trúc vi mô được bảo toàn và dòng chảy kim loại liên tục

- Tăng hiệu quả sản xuất và giảm tiêu thụ năng lượng

Câu hỏi 4: Xu hướng tương lai trong sản xuất vòng bi với công nghệ cán vòng bi chính xác là gì?

A4: Các xu hướng chính bao gồm:

- Mở rộng cán vòng lạnh đến đường kính lớn hơn

- Công nghệ điều khiển chính xác trong cán vòng nóng

- Kỹ thuật sản xuất quy trình ngắn và đúc-cán composite để cải thiện hiệu quả, giảm thất thoát vật liệu và duy trì chất lượng sản phẩm đồng nhất

Tài liệu tham khảo

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)