- 1.0Tại sao máy đục lỗ lại bị mẻ hoặc nứt?

- 2.0Nguyên nhân phổ biến gây nứt/sứt đĩa và giải pháp được đề xuất

- 3.0Các lỗi thường gặp của máy đục lỗ, nguyên nhân và giải pháp

- 4.0Hình dạng sên thích hợp và các chỉ số hỏng hóc phổ biến

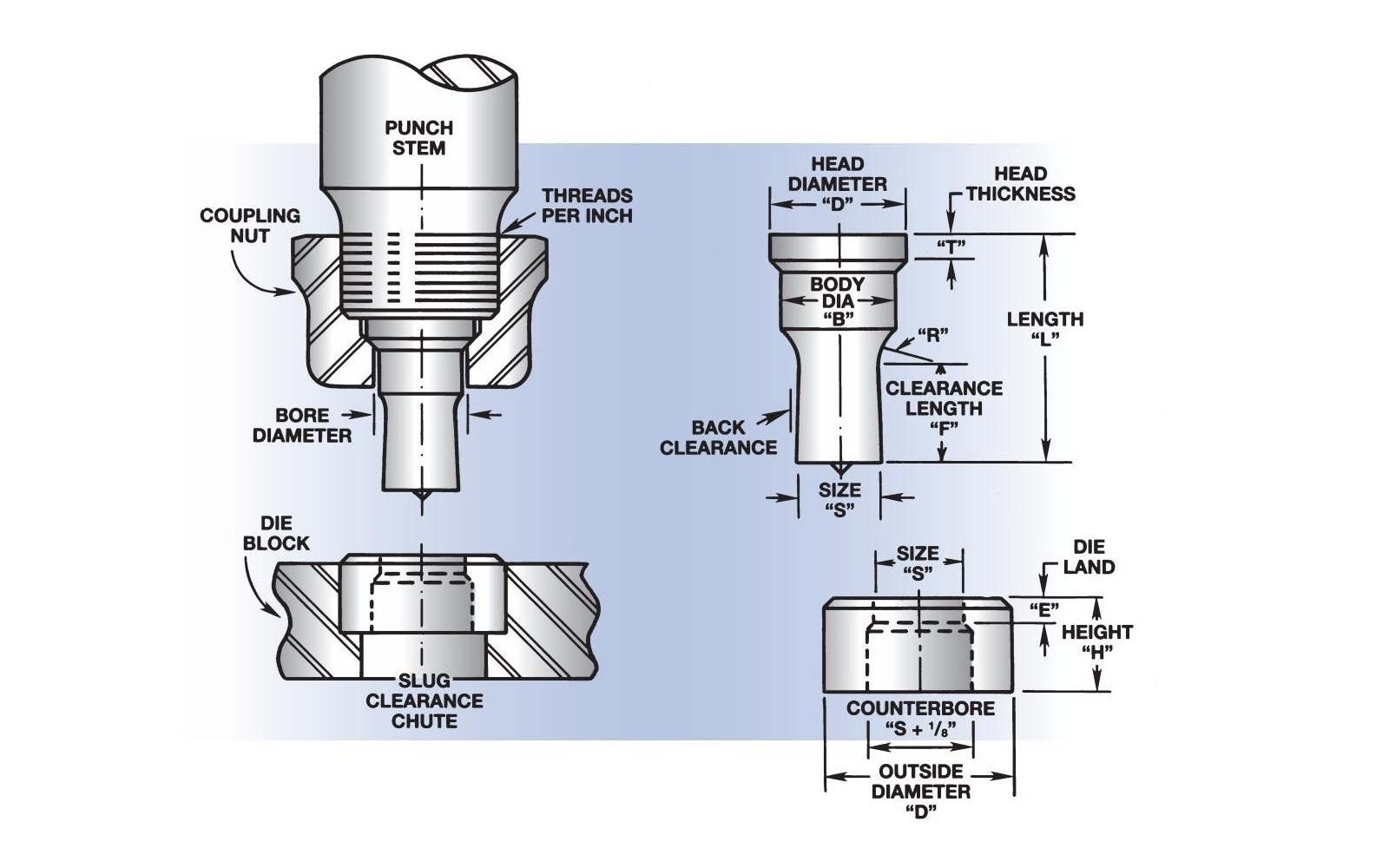

- 5.0Các loại thiết bị phổ biến cho máy đấm

- 6.0Nhắc nhở về an toàn

- 7.0Những câu hỏi thường gặp (FAQ)

1.0Tại sao máy đục lỗ lại bị mẻ hoặc nứt?

Đục là một bộ phận công cụ có độ bền cao được lắp trên thiết bị dập, chủ yếu được sử dụng để cắt các tấm kim loại hoặc các vật liệu khác thành các hình dạng cụ thể. Trong quá trình đục, nó phải chịu được lực cắt và tải trọng va đập đáng kể, đặt ra các yêu cầu nghiêm ngặt về đặc tính vật liệu, thiết kế cấu trúc và điều kiện sử dụng.

Mặc dù các loại đục hiện đại thường được làm từ thép công cụ chống sốc và được gia công chính xác và xử lý nhiệt, nhiều yếu tố trong quá trình sử dụng thực tế vẫn có thể gây ra tình trạng sứt mẻ, vỡ góc hoặc nứt. Những hỏng hóc này không chỉ ảnh hưởng đến chất lượng sản phẩm và tuổi thọ thiết bị mà còn có thể gây ra các mối nguy hiểm nghiêm trọng về an toàn.

Bài viết này cung cấp một phân tích có hệ thống về các nguyên nhân phổ biến gây nứt hoặc vỡ đục. Kết hợp với thiết bị đục thông thường và các hoạt động vận hành tại chỗ, bài viết cũng đưa ra các khuyến nghị thực tế để giúp kéo dài tuổi thọ đục và đảm bảo sản xuất an toàn, ổn định.

2.0Nguyên nhân phổ biến gây nứt/sứt đĩa và giải pháp được đề xuất

2.1Đai ốc nối lỏng

Vấn đề: Sự dịch chuyển nhỏ trong quá trình đấm gây ra sự phân bố lực không đều

Giải pháp: Kiểm tra và siết chặt đai ốc khớp nối thường xuyên để đảm bảo đục được lắp đặt an toàn

2.2Sự không cân chỉnh giữa khuôn và đầu đấm

Vấn đề: Đục không được căn chỉnh đúng với lỗ khuôn, dẫn đến tải không đối xứng

Giải pháp: Điều chỉnh vị trí khuôn để đảm bảo sự căn chỉnh đồng tâm giữa đầu đục và khuôn

2.3Cài đặt khoảng cách không đúng

Tham chiếu khoảng cách tiêu chuẩn:

- Độ dày vật liệu 1/8″–1/2″: tổng khoảng hở 1/32″

- Độ dày vật liệu 1/2″–3/4″: tổng khoảng hở 1/16″

- Vật liệu dày hơn 3/4″: tổng khoảng hở 3/32″

Giải pháp: Chọn khoảng cách thích hợp dựa trên độ dày vật liệu để tránh làm hỏng khuôn hoặc đầu đột

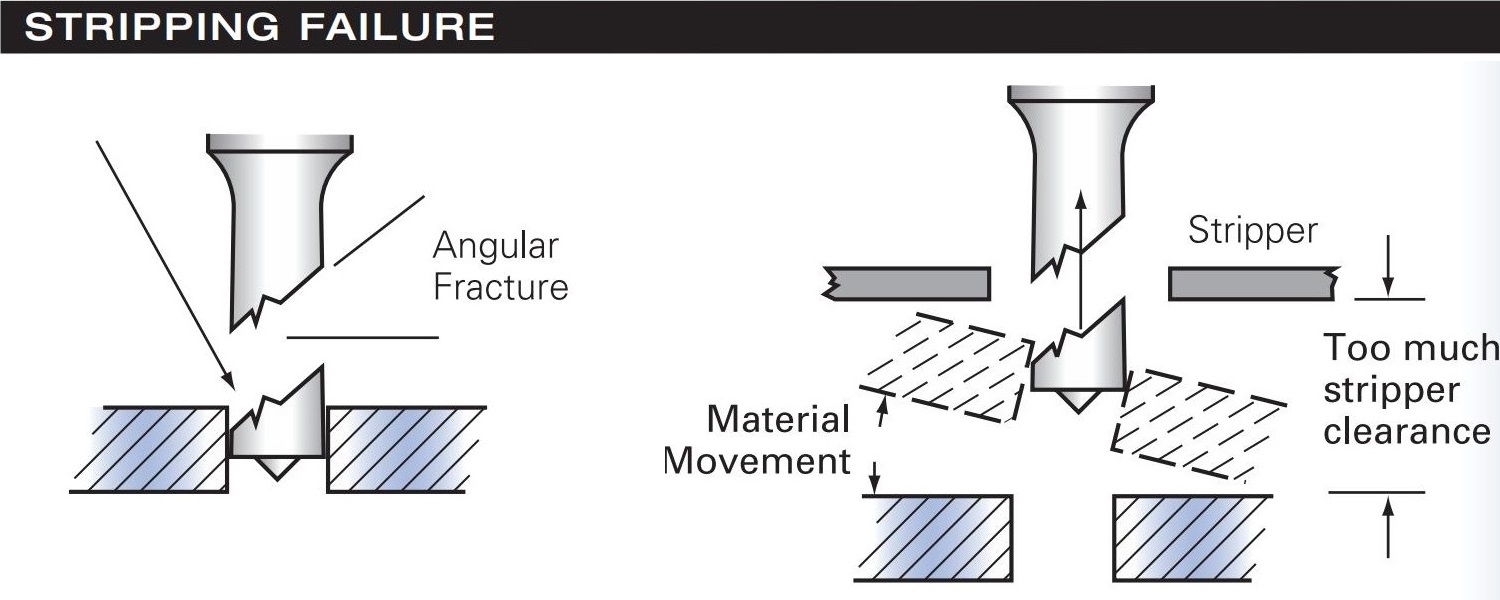

2.4Tước không đều

Vấn đề: Trong quá trình vuốt lên, tờ giấy không được giữ chặt, tập trung lực căng vào một bên

Giải pháp: Kiểm tra và điều chỉnh cơ chế tách để đảm bảo áp suất đều trên bề mặt làm việc

3.0Các lỗi thường gặp của máy đục lỗ, nguyên nhân và giải pháp

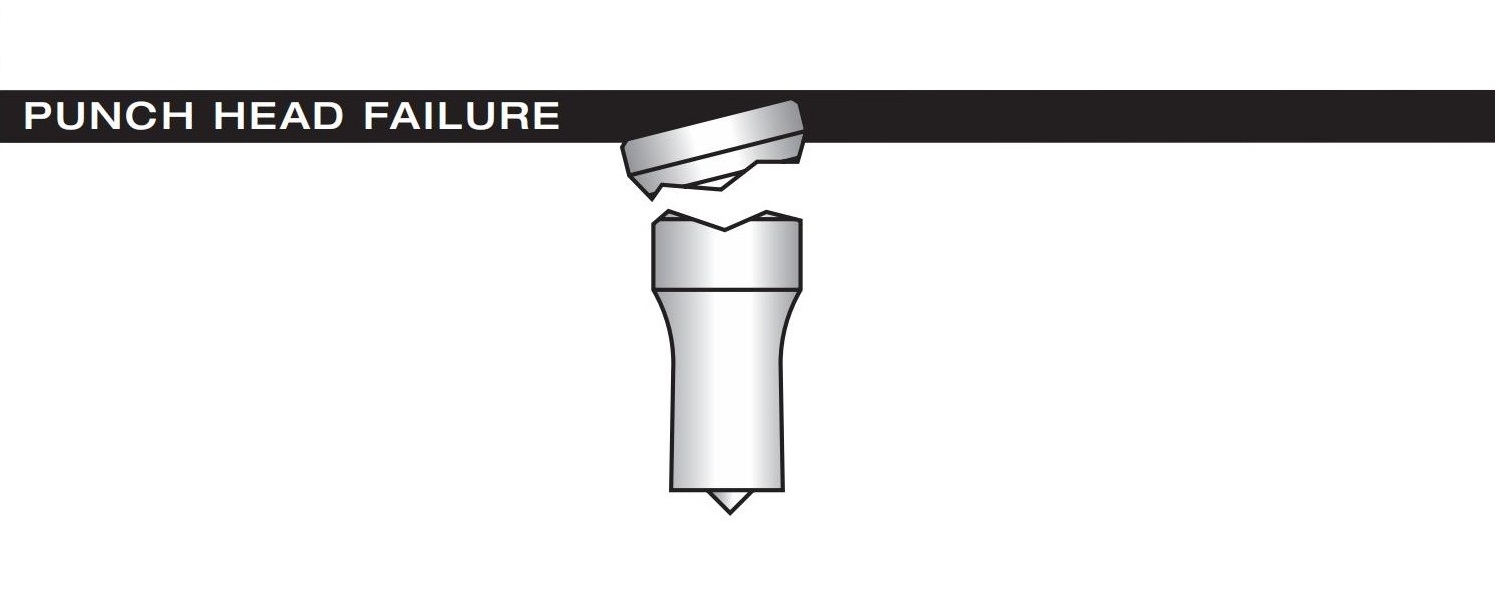

3.1Đầu Đấm Bị Gãy

- Sự thất bại:Một phần của đầu đục bị gãy và vẫn còn trong vật liệu.

- Nguyên nhân có thể xảy ra: Khoảng hở của bộ phận tách quá lớn.

- Giải pháp: Điều chỉnh bộ tách gần hơn với bề mặt vật liệu để tạo ra lực giữ đều.

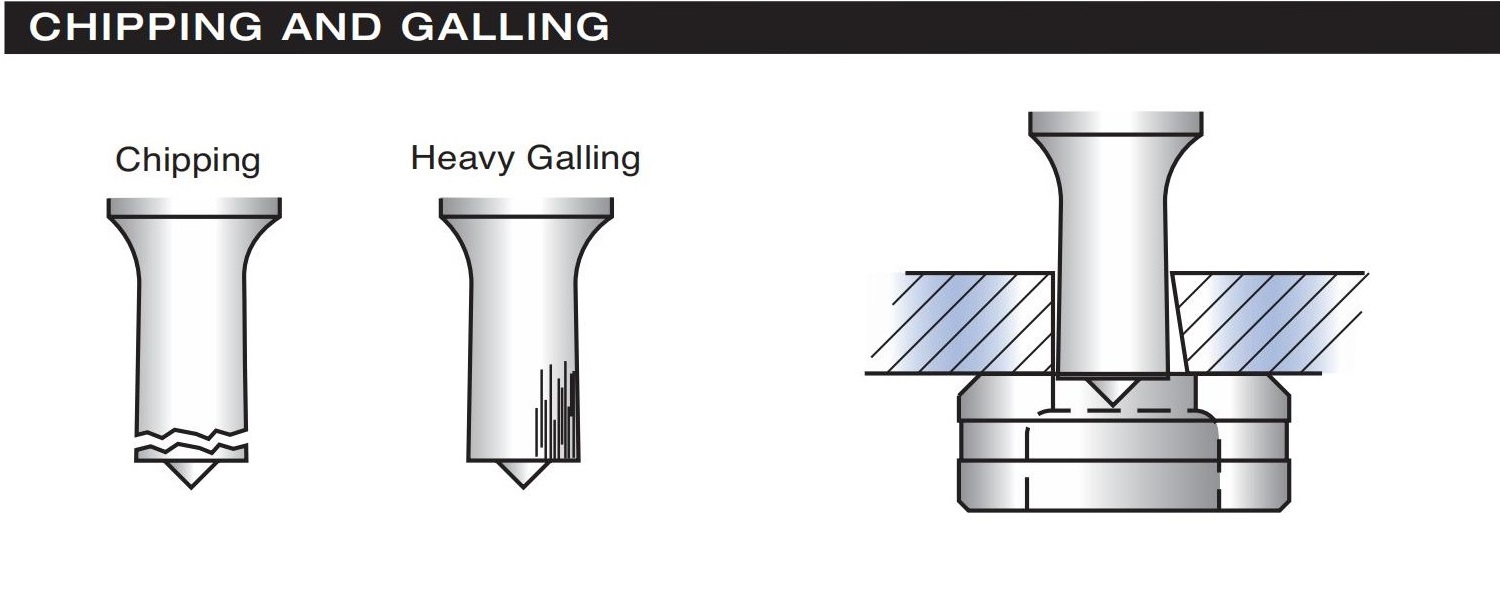

3.2Sứt mẻ hoặc trầy xước trên Punch Face

- Sự thất bại: Mặt đục có vết sứt mẻ cục bộ hoặc vết xước nặng.

- Nguyên nhân có thể xảy ra: Sự không cân chỉnh giữa chày và khuôn, gây ra lực cản.

- Giải pháp:Căn chỉnh lại đầu đột và khuôn để đảm bảo khoảng cách bằng nhau xung quanh chu vi.

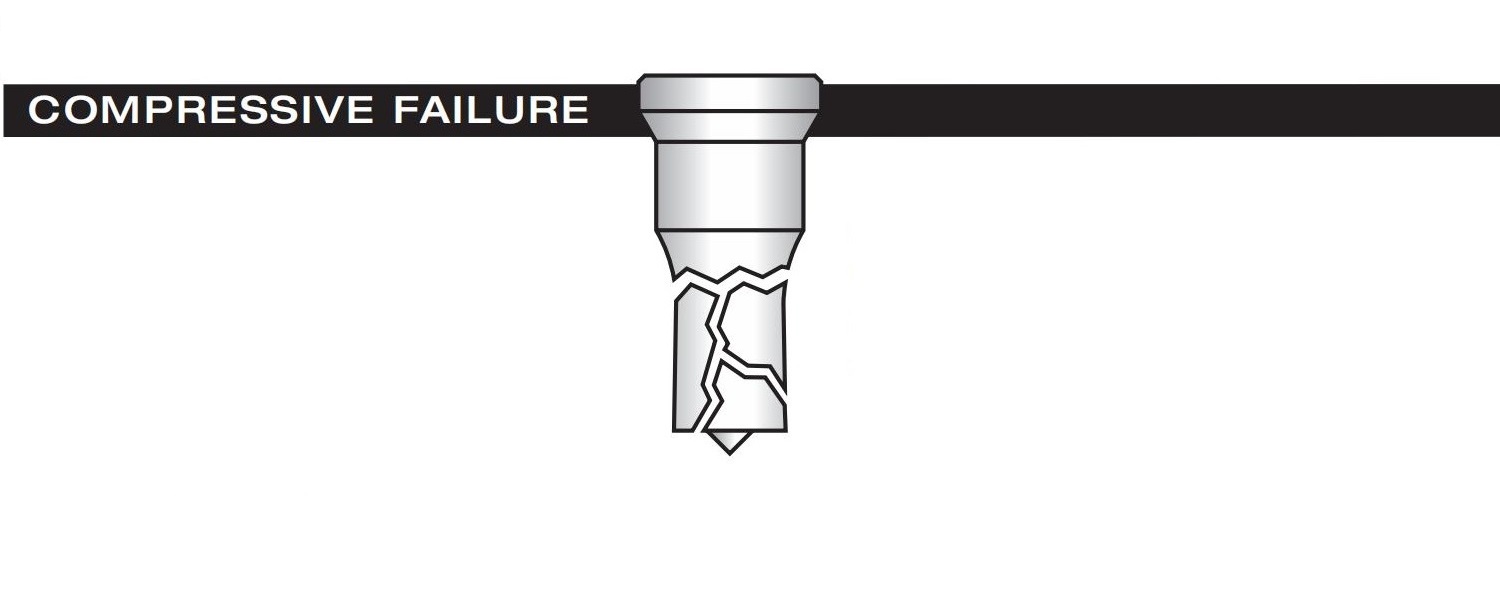

3.3Sự thất bại nén

- Sự thất bại:Toàn bộ đầu hoạt động của máy đục lỗ bị vỡ tan.

- Nguyên nhân có thể xảy ra: Đục vật liệu cực kỳ cứng hoặc dày, hoặc khuôn đột bị lệch hoàn toàn.

- Giải pháp: Sử dụng mũi đục có độ bền cao cho các ứng dụng đòi hỏi khắt khe.

3.4Đấm vỡ đầu

- Sự thất bại: Đầu của mũi đục bị gãy hoặc vỡ ra.

- Nguyên nhân có thể xảy ra: Đai ốc nối lỏng hoặc mòn hoặc tiếp xúc của thân đục không đều.

- Giải pháp: Kiểm tra thường xuyên và siết chặt lại đai ốc khớp nối; đảm bảo bề mặt thân đục nhẵn và phẳng.

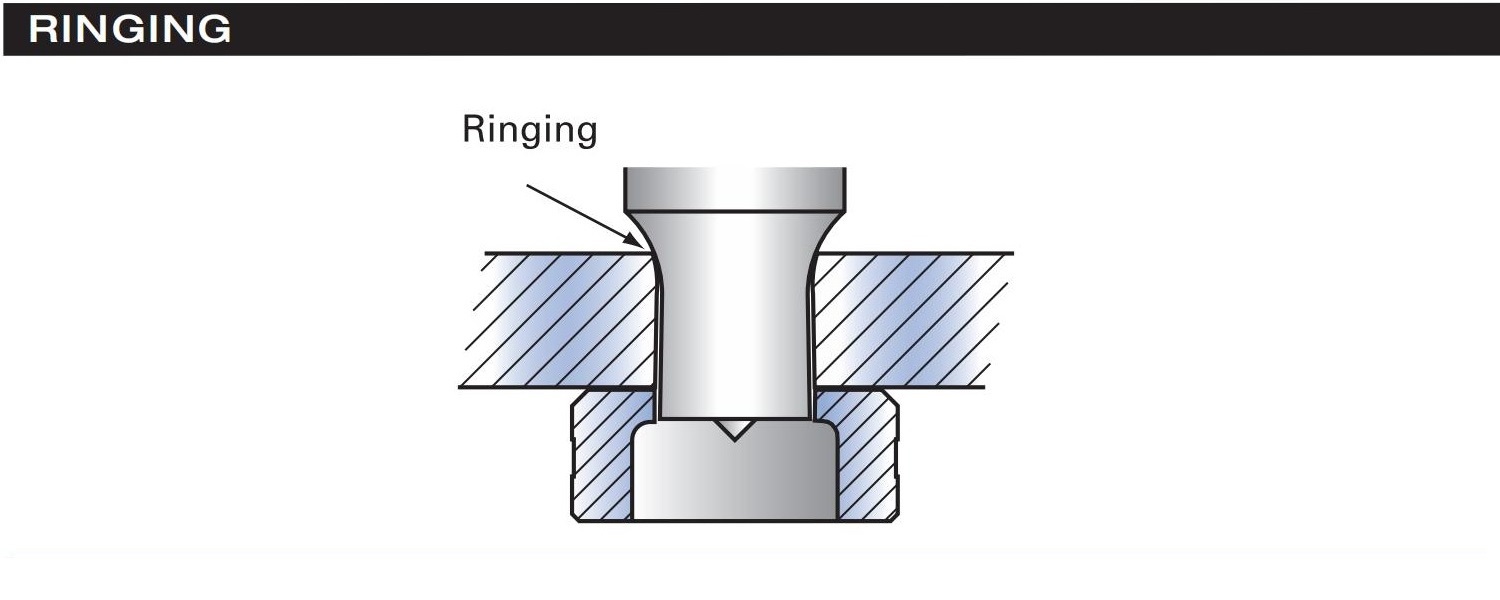

3.5Biến dạng vật liệu (Rung chuông)

- Sự thất bại:Vật liệu có dấu hiệu cong vênh hoặc phồng lên sau mỗi lần vuốt.

- Nguyên nhân có thể xảy ra: Đục vào khuôn quá sâu hoặc vật liệu quá dày so với chiều dài của đục.

- Giải pháp: Điều chỉnh độ sâu hành trình để giới hạn độ sâu của cú đấm vào khuôn không quá 1/16″.

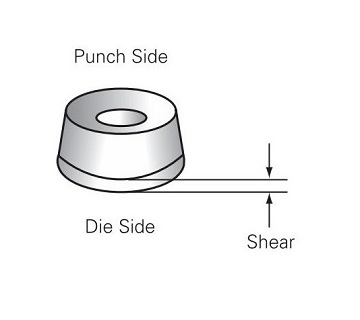

4.0Hình dạng sên thích hợp và các chỉ số hỏng hóc phổ biến

4.1Giao diện Slug chính xác (Thiết lập chuẩn)

- Mặt Đấm: Nên có vết lõm ở điểm trung tâm và một đường gờ nhẹ.

- Mặt khuôn (khi đột thép mềm dày 1/8” hoặc dày hơn): Thường có hình dạng đĩa.

- Tường bên của Slug: Bề mặt cắt sạch, sáng bóng sẽ nhìn thấy được trên độ dày vật liệu 10%–20%.

4.2Cắt đôi

- Chỉ báo lỗi: Hai mặt phẳng cắt trên thanh thép.

- Gây ra: Khoảng cách giữa chày và khuôn không đủ.

- Giải pháp: Tăng khoảng hở giữa khuôn và đột dập.

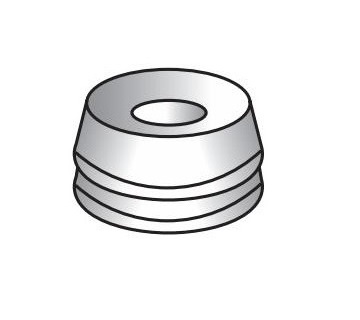

4.3Burr không đều

- Dấu hiệu lỗi: Burr xuất hiện không đều hoặc không đồng nhất xung quanh viên đạn.

- Gây ra: Dụng cụ bị mòn hoặc khuôn và đầu đột bị lệch.

- Giải pháp: Kiểm tra tình trạng dụng cụ; căn chỉnh lại hoặc thay thế các bộ phận bị mòn.

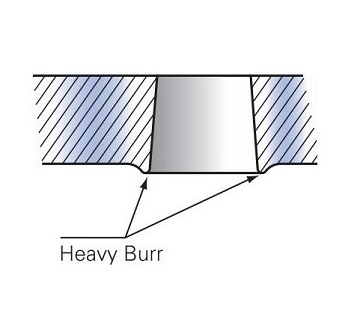

4.4Burr nặng

- Chỉ báo lỗi: Có gờ lớn ở mặt khuôn của viên đạn.

- Gây ra: Khoảng hở quá lớn giữa chày và khuôn.

- Giải pháp: Giảm khe hở khuôn để phù hợp với độ dày vật liệu.

5.0Các loại thiết bị phổ biến cho máy đấm

Máy đột dập được sử dụng rộng rãi trong các loại thiết bị sau:

- Máy ép đấm

Máy đột dập cơ học hoặc thủy lực truyền thống được sử dụng cho các hoạt động dập chung. - Máy ép tháp pháo CNC

Phù hợp với các hình dạng phức tạp và đục nhiều lỗ, có tính năng thay đổi dụng cụ tự động để đạt hiệu quả cao. - Máy ép khuôn tiến bộ

Thích hợp cho việc dập liên tục với nhiều trạm, trong đó mỗi bước được liên kết tự động để tạo hình liên tục. - Máy đột thủy lực

Thường được sử dụng cho các ứng dụng đột dập trong các ngành công nghiệp như kết cấu thép, thép góc và vỏ điện. - Máy thợ sắt

Một máy đa năng được sử dụng trong các xưởng chế tạo kim loại để đục lỗ, cắt, khía và uốn các tấm thép và hình dạng. Đặc biệt hữu ích cho kết cấu thép và các nhiệm vụ sản xuất hàng loạt nhỏ.

6.0Nhắc nhở về an toàn

Người vận hành có trách nhiệm tuân thủ các quy định của OSHA và Tiêu chuẩn ANSI B11.5 tiêu chuẩn an toàn dập bằng cách sử dụng dụng cụ phù hợp và tuân thủ các quy trình vận hành tiêu chuẩn để đảm bảo an toàn cho cá nhân và thiết bị.

- Luôn kiểm tra xem đầu đột và khuôn đã được lắp đặt chắc chắn chưa trước khi vận hành.

- Không bao giờ đưa tay vào bên trong khu vực khuôn khi máy đang chạy.

- Đeo kính an toàn, giày an toàn và găng tay bảo hộ trong quá trình vận hành.

- Kiểm tra xem các thiết bị an toàn (ví dụ: rèm chắn sáng) có hoạt động bình thường không trước khi sử dụng.

- Ngắt nguồn điện trước khi thay thế hoặc bảo dưỡng máy đột.

- Kiểm tra thường xuyên các đai ốc nối, thiết bị tách và khoảng hở giữa khuôn và đột.

- Chỉ những nhân viên được đào tạo mới được phép vận hành thiết bị đục lỗ.

- Phải dừng máy ngay lập tức để kiểm tra xem có tiếng động bất thường hoặc chất lượng đục lỗ kém không.

7.0Những câu hỏi thường gặp (FAQ)

Câu hỏi 1: Tại sao mũi đục lại bị mẻ hoặc nứt?

A1: Đục hoặc nứt đầu đột thường là do đai ốc nối lỏng, không thẳng hàng với khuôn, khe hở không phù hợp hoặc tách không đều, khiến lực tác động lên đầu đột không đều.

Câu hỏi 2: Làm thế nào để ngăn ngừa tình trạng đục lỗ bị mẻ và nứt?

A2: Siết chặt đai ốc nối thường xuyên, đảm bảo sự căn chỉnh giữa khuôn và đột, thiết lập khoảng hở chính xác dựa trên độ dày vật liệu và điều chỉnh bộ tách để tạo áp lực đều.

Câu hỏi 3: Khoảng hở giữa khuôn và khuôn là gì và nên thiết lập như thế nào?

A3: Khoảng hở là khoảng cách giữa đầu đột và khuôn. Các tiêu chuẩn được khuyến nghị là: khoảng hở tổng thể 1/32″ cho vật liệu dày 1/8″–1/2″, 1/16″ cho vật liệu dày 1/2″–3/4″ và 3/32″ cho vật liệu dày hơn 3/4″.

Câu hỏi 4: Tôi phải làm gì nếu cú đấm thường xuyên bị gãy?

A4: Thu thập các đầu đục bị hỏng và mẫu vật liệu, gửi cho nhà cung cấp hoặc nhà sản xuất để phân tích và cân nhắc sử dụng đầu đục cứng hơn hoặc điều chỉnh các thông số quy trình.

Câu 5: Cần tuân thủ những biện pháp phòng ngừa an toàn nào khi vận hành thiết bị đột dập?

A5: Đảm bảo dụng cụ được lắp đặt an toàn, mặc PPE phù hợp, tránh xa tay khỏi khu vực khuôn trong khi vận hành, thường xuyên kiểm tra các thiết bị an toàn và ngắt nguồn điện trước khi bảo trì.