Tổng quan chi tiết về cán tấm: Phương pháp tạo hình ba cuộn, bốn cuộn và côn

1.0Giới thiệu về cán tấm

Cán tấm là một quá trình tạo hình kim loại được sử dụng để định hình tấm kim loại phẳng thành hình trụ, hình nón, hình elip hoặc các hình dạng cong khác. Trong quá trình này, tấm kim loại được đưa qua một bộ con lăn tạo áp lực liên tục và được kiểm soát, uốn cong dần vật liệu thành hình dạng mong muốn.

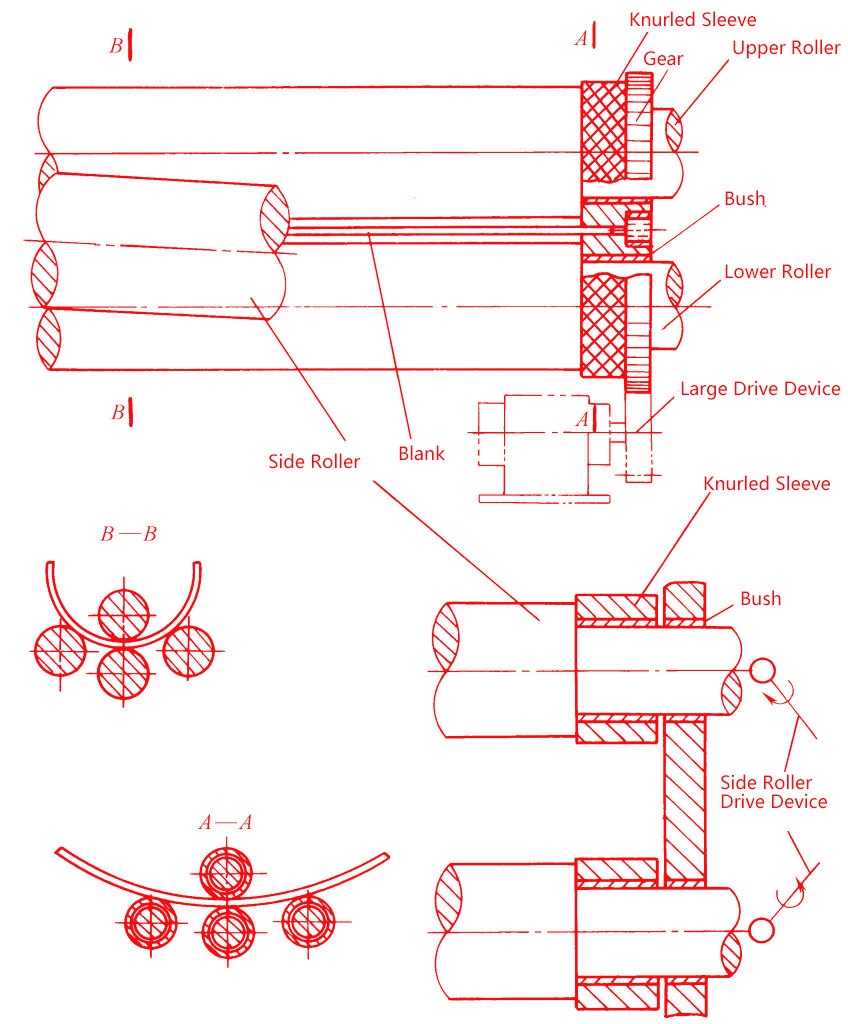

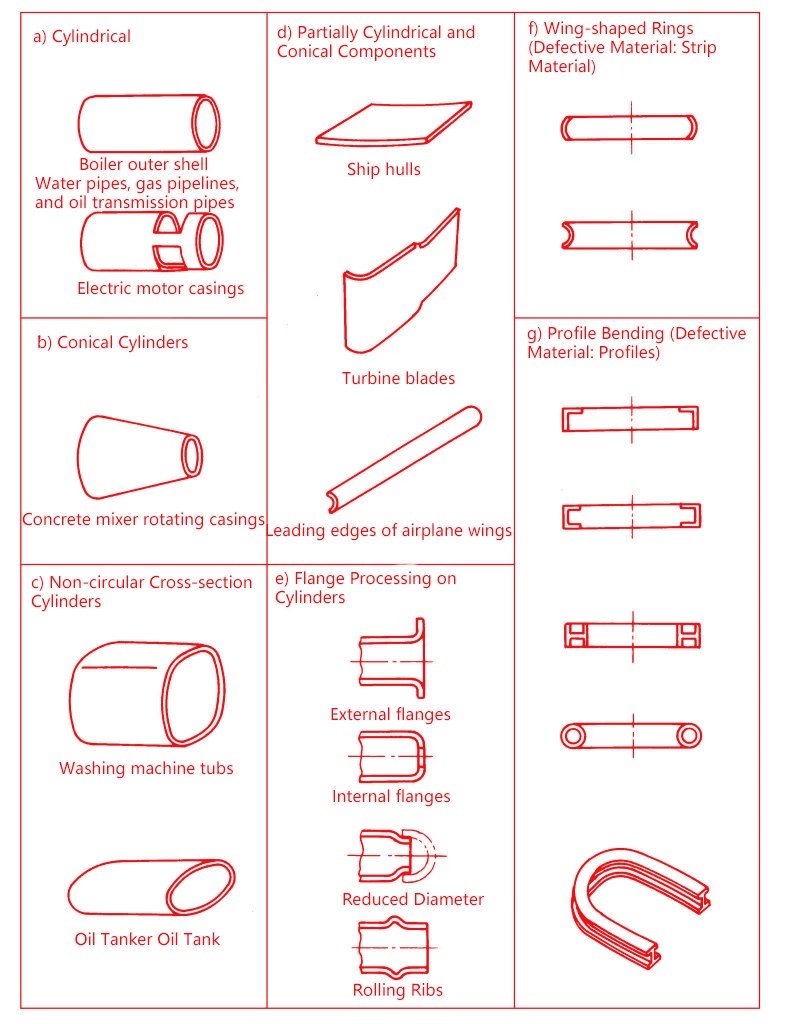

Phương pháp này thường được sử dụng cho các bộ phận có bán kính uốn lớn hơn và được ứng dụng rộng rãi trong sản xuất các thành phần hình trụ và hình nón. Ngoài ra, bằng cách điều chỉnh vị trí của trục lăn so với hướng nạp liệu, có thể sản xuất các bộ phận hình trụ có mặt cắt ngang không tròn, chẳng hạn như hình chữ nhật hoặc hình elip. Quy trình này cũng có thể được sử dụng cho các hoạt động tạo mép trên cả các bộ phận hình trụ tròn và không tròn, như minh họa trong Hình 2.

2.0Cán tấm bằng máy ba trục và bốn trục

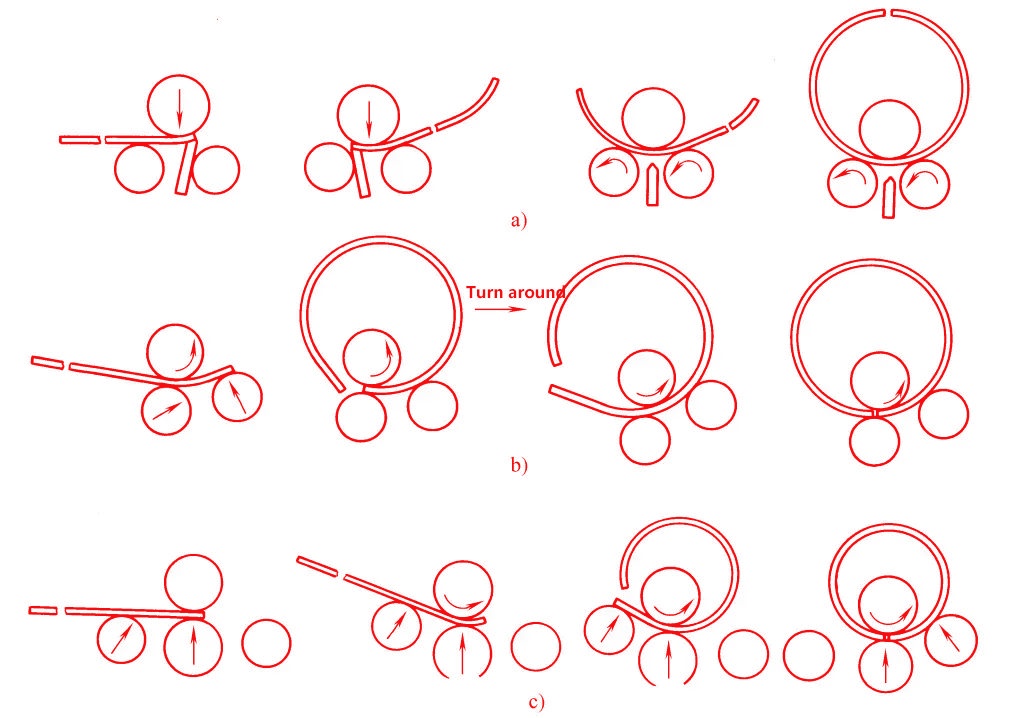

2.1Quá trình uốn trước

Khi sử dụng ba cuộn hoặc bốn cuộn máy cán tấm để tạo thành hình trụ, một phần của tấm gần cạnh vào và ra thường vẫn còn bung ra. Điều này là do vùng biến dạng hạn chế giữa các cuộn, dẫn đến các cạnh thẳng ở cả hai đầu của tờ giấy. Những khu vực không uốn cong này có thể dẫn đến khoảng trống hoặc độ cong không hoàn chỉnh tại đường nối, thỏa hiệp độ chính xác lắp ráp Và tính toàn vẹn về cấu trúc của sản phẩm cuối cùng.

Để loại bỏ vấn đề này, một hoạt động uốn trước được thực hiện trước quá trình cán chính. Điều này đảm bảo rằng đầu của tờ giấy là hơi cong về phía trước, làm giảm hiệu quả chiều dài cạnh thẳng và tăng cường độ tròn tổng thể của hình trụ lăn.

Các phương pháp uốn cong trước phổ biến bao gồm:

- Phương pháp uốn cuộn trên cùng(được sử dụng cho đối xứng máy ba trục)

- Phương pháp uốn cong trước bằng cách lăn bên(được sử dụng cho bốn cuộn hoặc máy ba trục không đối xứng)

- Phương pháp uốn và cấp liệu nhiều lần(vì tấm dày hoặc ứng dụng có độ chính xác cao)

Ghi chú: Các chất lượng của uốn cong trước ảnh hưởng trực tiếp đến sự tròn trịa, độ chính xác của khớp, Và hiệu suất hàn của xi lanh cuối cùng, làm cho nó trở thành một bước quan trọng trong quá trình cán tấm.

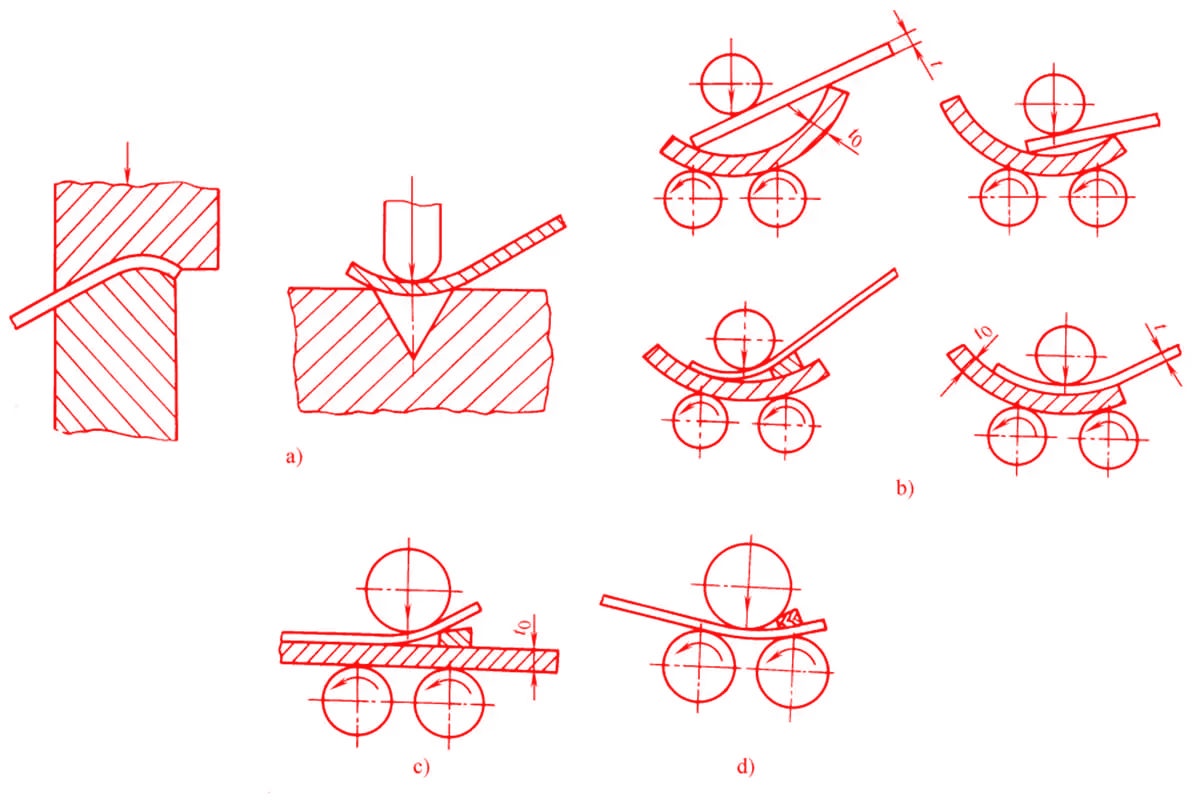

(Hình 3: Minh họa các phương pháp uốn trước)

2.2Quy trình cán

Các hoạt động cốt lõi của cán tấm liên quan đến việc liên tục uốn một tấm phẳng thành một hình trụ, hình nón, hoặc các cấu hình cong khác. Mặc dù nguyên lý cơ bản là giống nhau, nhưng các cấu trúc máy khác nhau sử dụng các cấu trúc khác nhau kỹ thuật lăn, như minh họa trong Hình 4.

Hình 4 – Quy trình cán cho các loại máy khác nhau:

- Một) Máy ba trục đối xứng với miếng đệm cạnh uốn cong

- b) Máy ba trục không đối xứng

- c) Máy bốn trục

- ngày) Máy ba trục lệch tâm

- e) Máy ba trục đối xứng điều chỉnh xuống

- f) Máy ba trục điều chỉnh xuống theo chiều ngang

Mỗi loại máy cán tấm có sự khác biệt về:

- Các liên quan đến sự chuyển động của các cuộn trên và dưới

- Liệu uốn cong trước khả năng được bao gồm

- Các mức độ của tự động hóa trong quá trình cho ăn

- Phù hợp cho tấm cụ thể độ dày Và yêu cầu về độ chính xác

Việc lựa chọn đúng loại máy và nắm vững phương pháp cán tương ứng là điều cần thiết để đảm bảo độ chính xác lăn, cải thiện hiệu quả sản xuất, Và kéo dài tuổi thọ thiết bị.

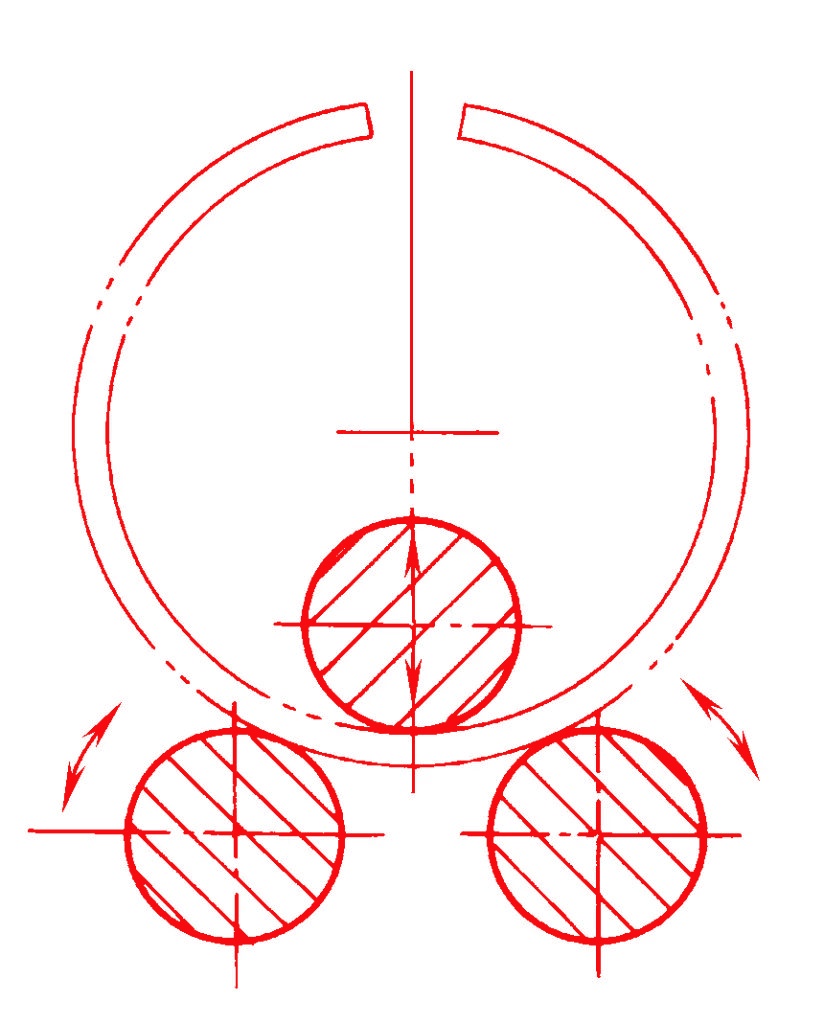

2.3Hiệu chỉnh độ tròn

Sau khi lăn ban đầu, xi lanh có thể biểu hiện độ lệch tròn hoặc độ cong không nhất quán, đặc biệt là tại khu vực đường may, cũng như tại điểm bắt đầu và kết thúc của quá trình cán. Để đạt được dung sai độ tròn cần thiết, một hiệu chỉnh độ tròn thủ tục được thực hiện.

Các bước sửa lỗi:

- Điều chỉnh vị trí cuộn để đạt được độ cong hiệu chỉnh tối đa.

- Trình diễn 1–2 lăn vượt qua để làm đều độ cong của hình trụ.

- Dần dần giảm áp lực được áp dụngvà cuộn phần đó một số lần dưới tải trọng giảm dần;

- Tiếp tục cho đến khi xi lanh đạt đến mong muốn sự tròn trịa dưới áp suất tối thiểu.

Bước này giúp làm giảm ứng suất dư, Chính xác biến dạng cục bộvà là điều cần thiết để sản xuất linh kiện cán chất lượng cao.

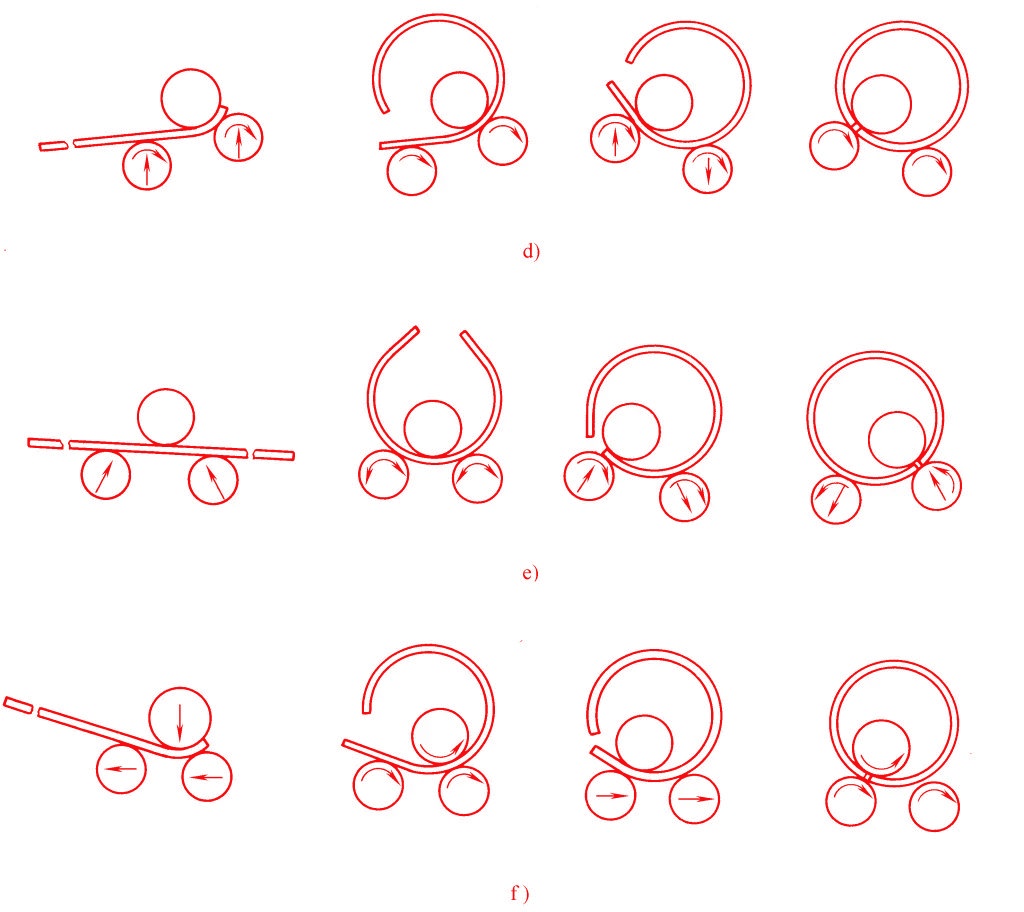

3.0Phương pháp và kỹ thuật lăn hình nón

Khi sản xuất phôi hình nón, quá trình cán khác biệt đáng kể so với các bộ phận hình trụ. Để đạt được một thuôn đều, tấm kim loại thường được cắt sẵn thành một hình trống hình quạtvà vị trí tương đối của các cuộn phải được điều chỉnh cẩn thận.

Trong thực tế, điều này đạt được bằng cách bù trừ cuộn trên cùng Và cuộn bên tại một góc (tức là làm cho chúng không song song) và đảm bảo rằng con đường lăn luôn luôn phù hợp với người sinh ra của hình nón. Kỹ thuật này cho phép lăn hình nón liên tục và cho phép kiểm soát chính xác góc côn Và phân phối độ cong.

3.1Các phương pháp phổ biến để cán hình nón:

Phương pháp tạo hình chính xác:

- Giảm lượng thức ăn ở đầu nhỏ:

Sử dụng ma sát hoặc thiết bị giảm chấn để làm chậm tốc độ nạp liệu ở đầu nhỏ hơn, kiểm soát sự khác biệt về vận tốc tuyến tính giữa hai đầu. - Phương pháp bốn cuộn tốc độ kép:

MỘT cán tấm bốn trục máy móc được sử dụng để điều khiển độc lập các đầu lớn và nhỏ, đảm bảo vận tốc góc đồng bộ. - Phương pháp cấp liệu quay:

Con lăn dẫn hướng được lắp đặt ở cả hai đầu của tấm để kiểm soát sự quay của nó trong quá trình nạp liệu, đảm bảo quỹ đạo lăn phù hợp với hình nón sinh ra.

Phương pháp hình thành gần đúng:

- Phương pháp cán phân đoạn:

Các cuộn trên cùng được định vị lại theo từng giai đoạn để cán các phần khác nhau của tấm theo trình tự, dần dần tạo thành bề mặt hình nón. - Phương pháp nạp hình chữ nhật:

MỘT hình chữ nhật trống được lăn theo nhiều hướng khác nhau để xấp xỉ đường viền của hình nón.

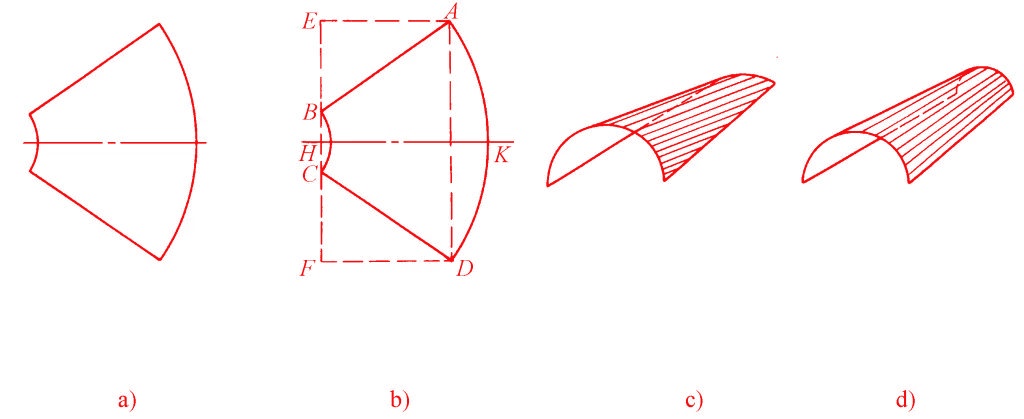

3.2Phương pháp nạp hình chữ nhật (Hình 5)

Trong phương pháp này, tấm được cắt thành một hình chữ nhật và được tạo thành hình nón thông qua quá trình lăn theo hướng:

- Đầu tiên, phần trung tâm được cuộn với cuộn trên cùng song song với đường thẳng HK, tạo ra một đoạn gần hình trụ (c).

- Tiếp theo, cuộn trên cùng được điều chỉnh để song song với các đường thẳng AB Và đĩa CD để uốn cong hai bên.

- Cuối cùng, điều này dẫn đến một hình nón bề mặt xấp xỉ (d).

Phương pháp này phù hợp với hình nón đối xứng hoặc các đoạn hình nónvà tương đối dễ vận hành, làm cho nó trở nên lý tưởng cho các phôi có kích thước nhỏ đến trung bình.

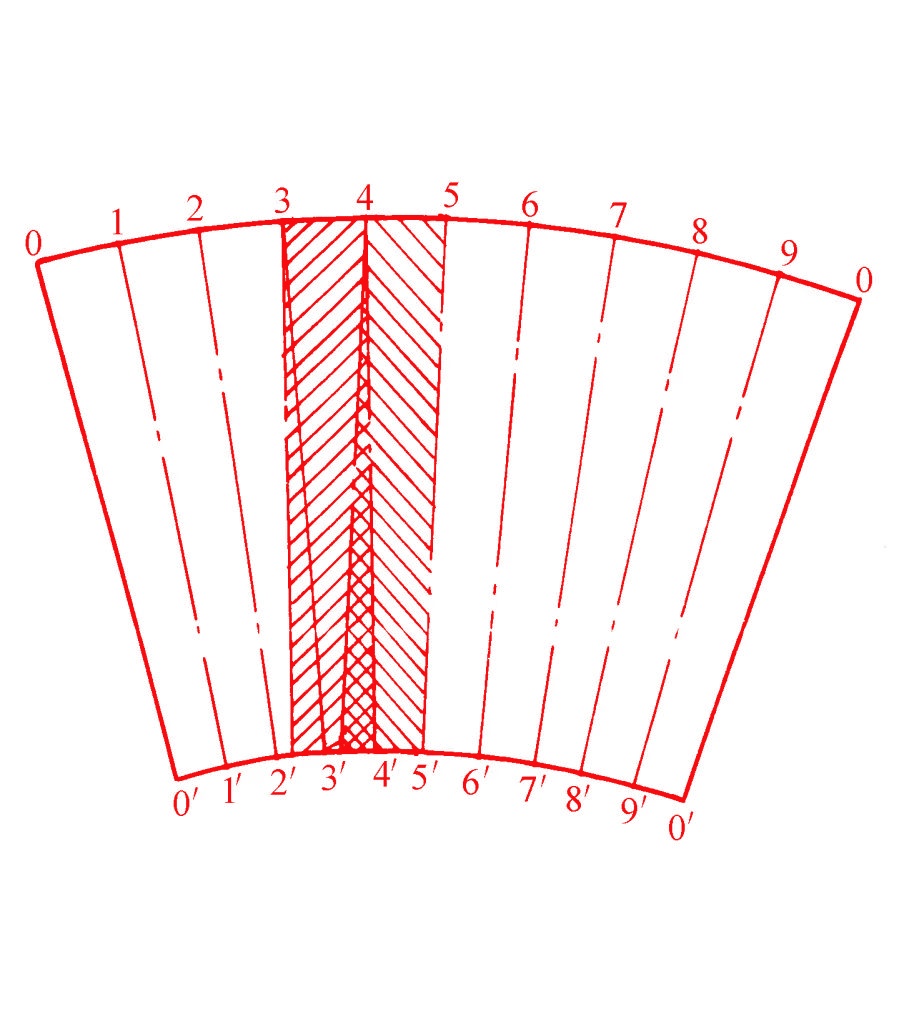

3.3Phương pháp cán phân đoạn (Hình 6)

Kỹ thuật này sử dụng định vị theo giai đoạn của cuộn trên cùng để dần dần hình thành hình nón:

- Căn chỉnh cuộn trên cùng với Dòng 5–5′và lăn cho đến khi lớn kết thúc đạt đến điểm 4.

- Di chuyển đến Dòng 4–4′, lăn cho đến khi đầu lớn chạm tới điểm 3.

- Tiếp tục theo trình tự này cho đến khi tất cả các phần được cuộn xong.

Phương pháp này mô phỏng hiệu ứng của tốc độ tuyến tính không đồng đềuvà đặc biệt hiệu quả đối với góc côn lớn hoặc hình nón dài.

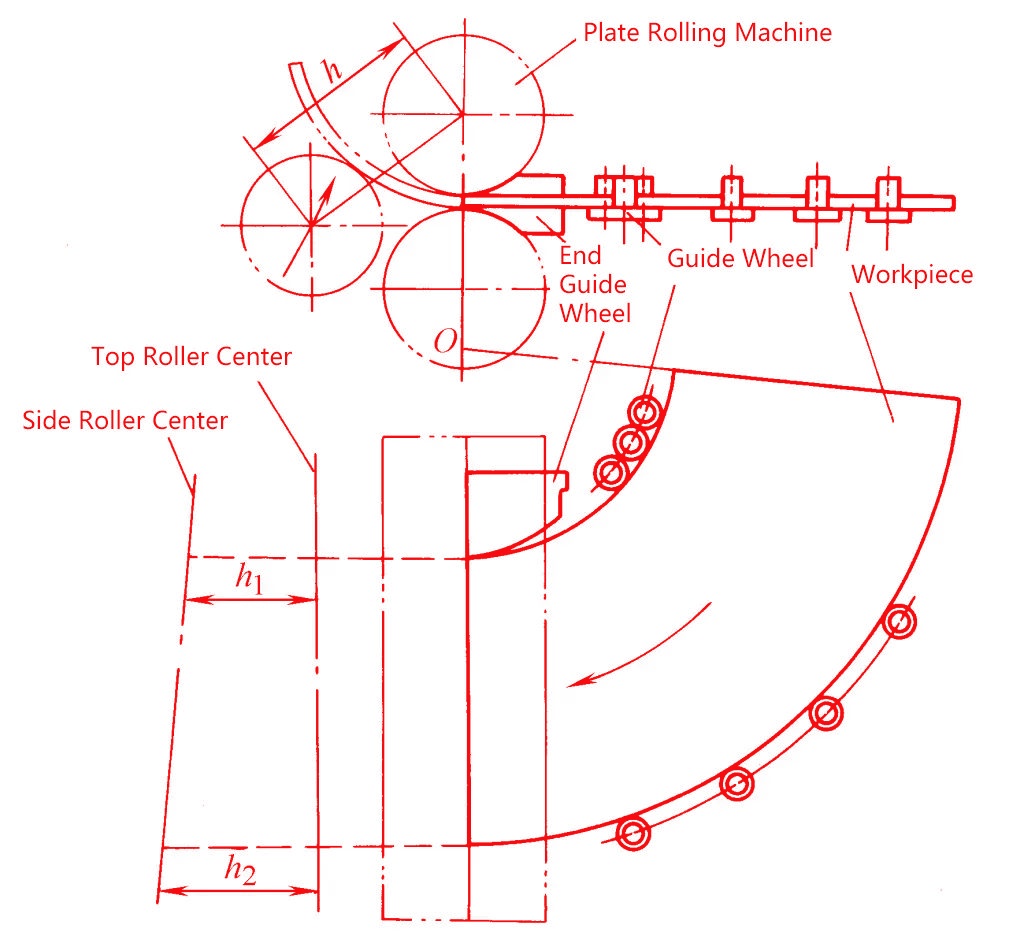

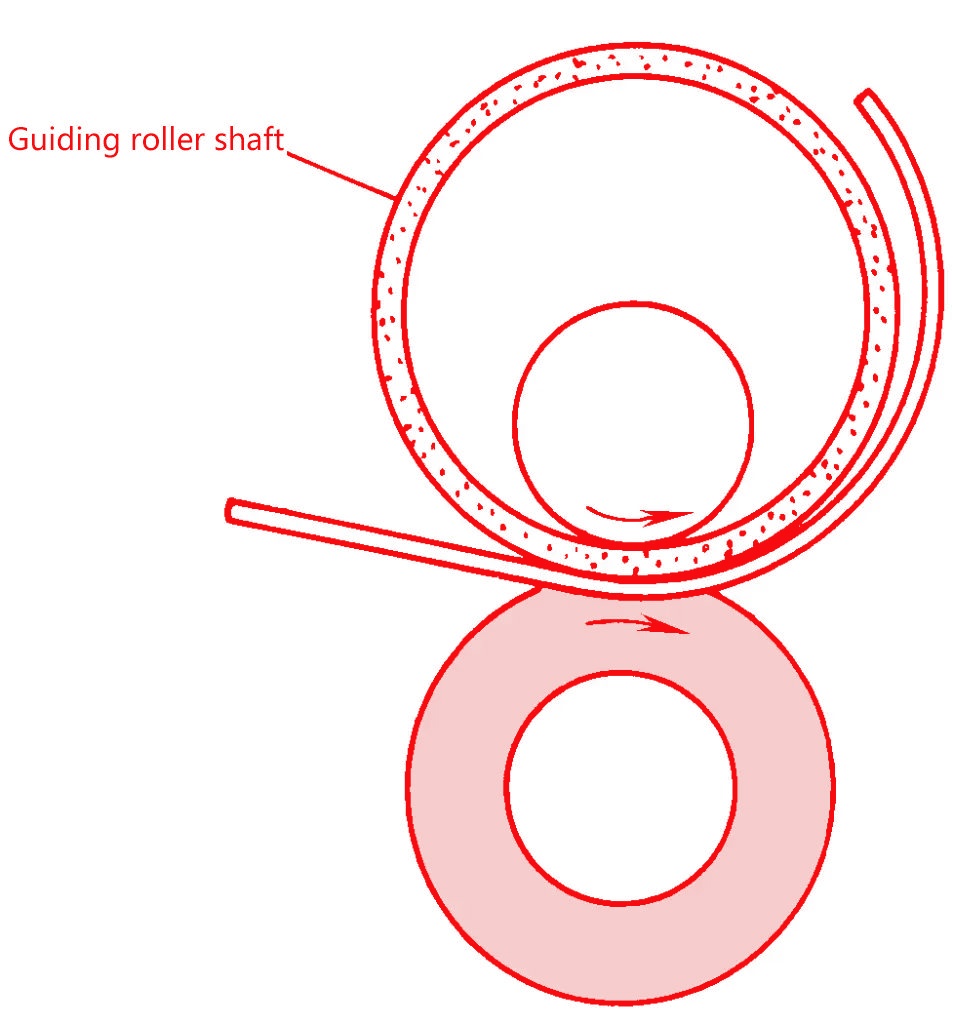

3.4Phương pháp cấp liệu quay (Hình 7)

Bánh xe dẫn hướng được lắp đặt ở cả hai đầu lớn và nhỏ của phôi. Trong quá trình cán, phôi quay về phía trước dưới sự hướng dẫn, đảm bảo quỹ đạo chuyển động theo sát chặt chẽ hình nón sinh ra.

Phương pháp này giảm thiểu sự không thẳng hàng trong quá trình hình thành và cải thiện sự nhất quán của hình nón cuối cùng.

3.5Giảm lượng thức ăn ở đầu nhỏ (Hình 8)

Bằng cách thêm một cơ chế ma sát hoặc lực cản ở đầu nhỏ của chỗ trống:

- Tốc độ nạp liệu ở đầu nhỏ là cố ý làm chậm lại, cân bằng vận tốc tuyến tính sự khác biệt giữa các đầu.

- Phương pháp này có hiệu quả để kiểm soát tiến trình cong thuôn nhọn và là đơn giản về cấu trúc, tương thích với các con lăn tấm tiêu chuẩn.

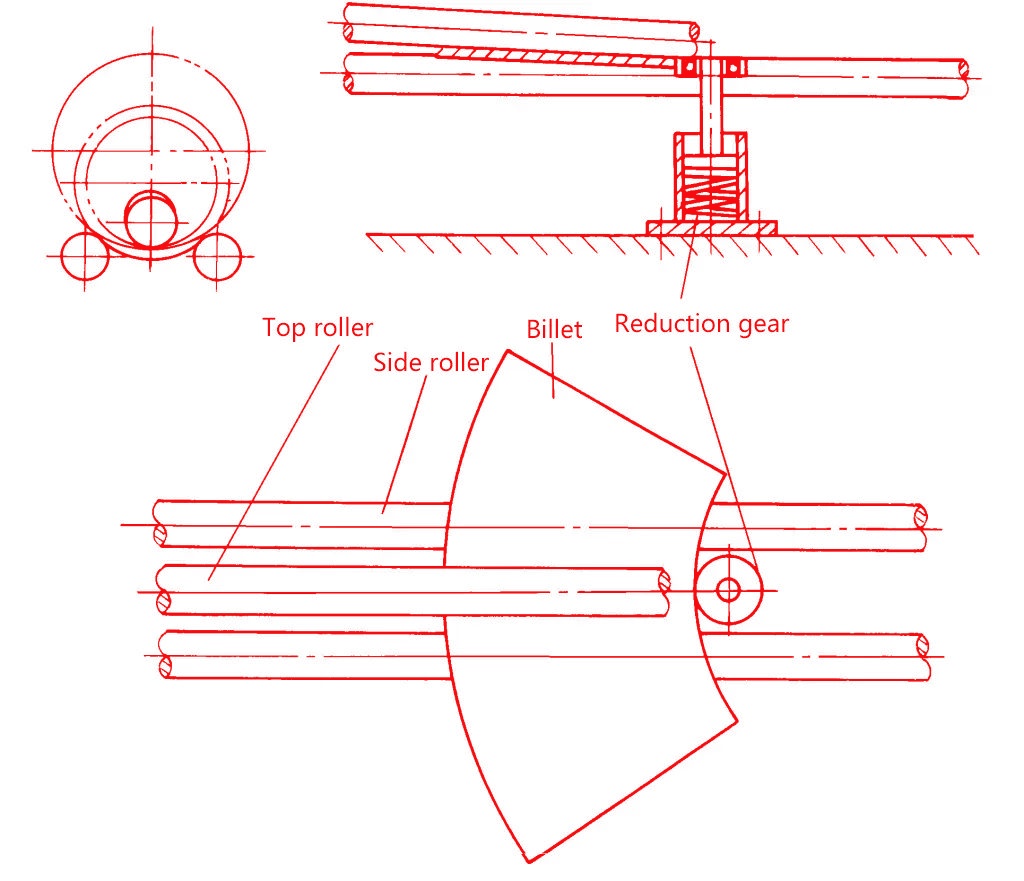

3.6Máy bốn trục hai tốc độ (Hình 9)

Trong cách tiếp cận này, một máy bốn trục với ổ đĩa tốc độ kép kiểm soát độc lập tốc độ lăn ở cả hai đầu:

- Các cuộn trên và dưới lái xe đầu lớn hơn,

- Trong khi cuộn bên lái xe đầu nhỏ hơn.

Bằng cách duy trì vận tốc góc không đổi, thiết lập này đảm bảo cho ăn đồng bộ và đạt được tạo hình nón có độ chính xác cao.

Thiết bị này rất phù hợp cho tấm dày, góc côn lớn, hoặc sản xuất hàng loạt của các bộ phận hình nón có độ chính xác cao.

4.0Uốn hai trục (Cán tấm hai trục)

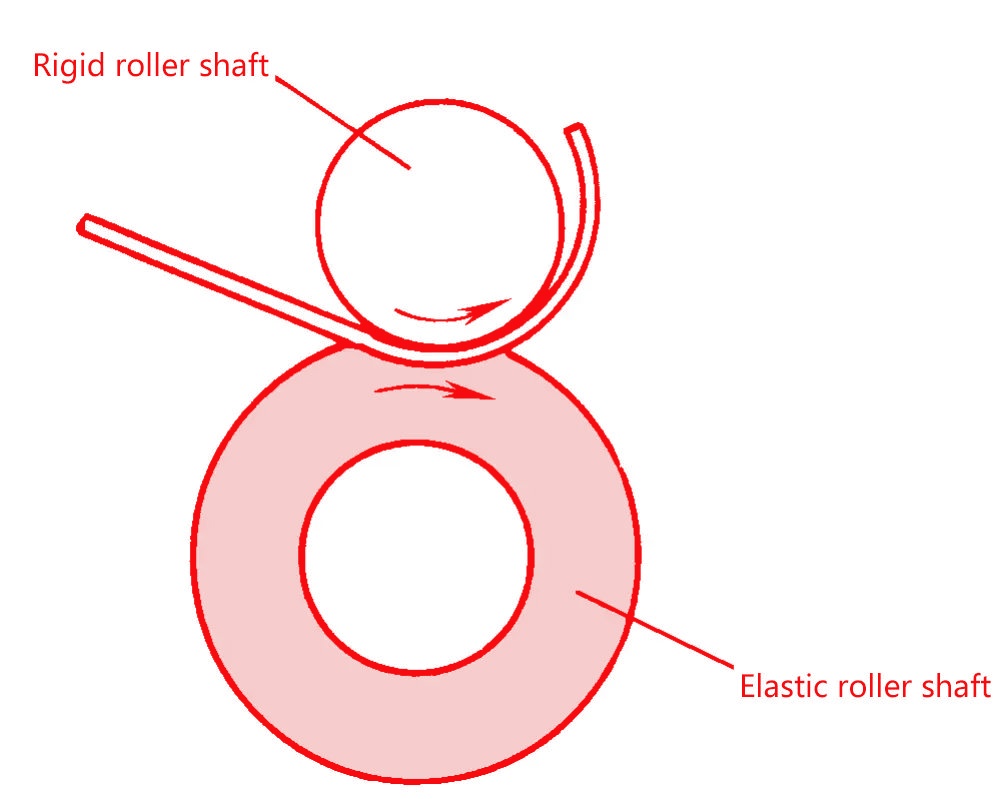

Khi tấm giấy được đưa vào giữa hai con lăn, nó uốn cong dưới lực phản hồi của cuộn đàn hồi, mà cũng đẩy tờ giấy về phía trước, hoàn thành quá trình cán liên tục.

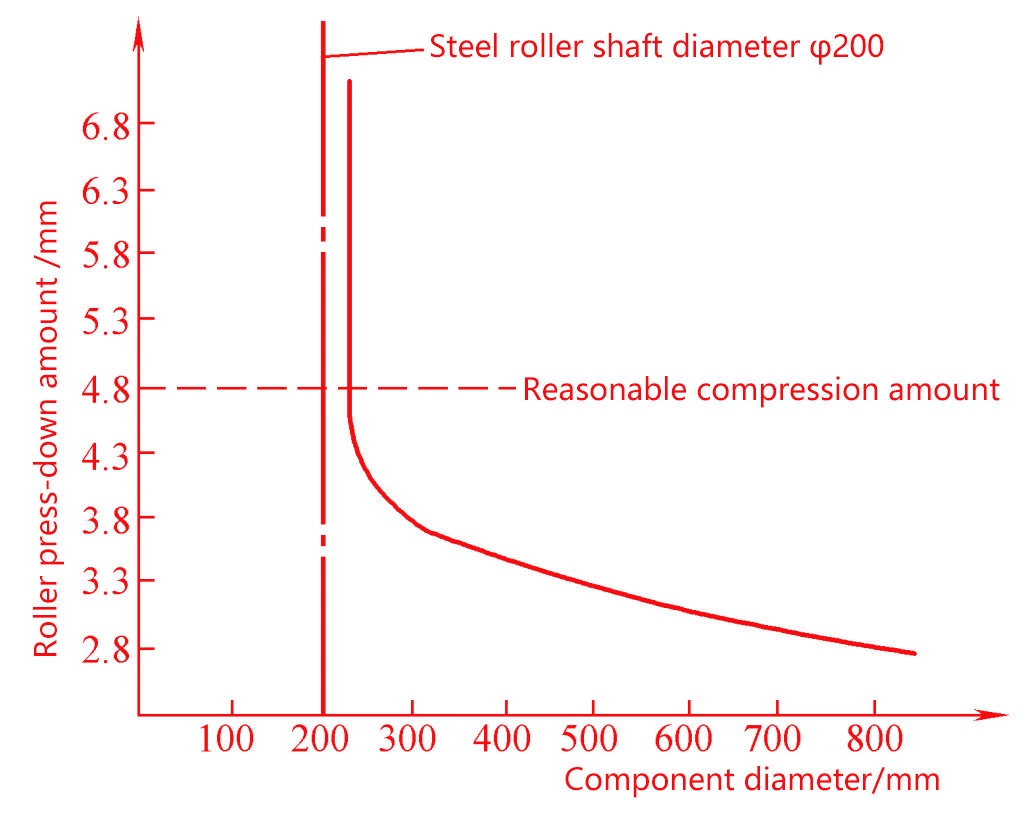

4.1● Mối quan hệ giữa độ lõm của cuộn và đường kính hoàn thiện

4.2● Điều chỉnh đường kính cuối cùng

4.3● Hình thành chiến lược

Tùy thuộc vào tính chất vật liệu Và độ dày tấm, các chiến lược hình thành khác nhau có thể được áp dụng:

- Tạo hình một lần:

Thích hợp cho các vật liệu có độ dẻo tốt(độ giãn dài δ > 30%) hoặc tấm mỏng với độ dày giữa 5–4mm. - Uốn từng bước:

Vì độ dẻo thấp hoặc vật liệu dày hơn, cần có lực tạo hình cao hơn. Uốn cong trước ở phần cuối tờ giấy là cần thiết, và ủ trung gian có thể áp dụng nếu cần.

4.4● Ưu điểm của công nghệ cán hai trục:

- Hiệu quả sản xuất cao:

Phạm vi đầu ra điển hình từ 100–350 chiếc/giờ, với mức tối đa lên đến 1000 chiếc/giờ. - Độ chính xác về kích thước và bề mặt hoàn thiện tuyệt vời:

Lý tưởng cho các bộ phận với sự khoan dung chặt chẽ Và chất lượng bề mặt cao - Cạnh thẳng tối thiểu ở hai đầu:

Đối với các tấm mỏng, cạnh thẳng là ngắn hơn độ dày của tấm; đối với các tấm dày, nó không vượt quá Độ dày gấp 4 lần, loại bỏ nhu cầu uốn cong trước thêm. - Khả năng thích ứng quy trình mạnh mẽ:

Ngay cả khi chỗ trống chứa lỗ, khía, hoặc các tính năng được định hình, quá trình vẫn ổn định, tránh vết nứt hoặc uốn cong không đều.

4.5● Hạn chế của quy trình hai cuộn:

- Sự thay đổi bất tiện:

Thay đổi đường kính đòi hỏi thay thế các cuộn dẫn hướng, tạo nên hệ thống không phù hợp cho sản xuất nhiều loại, số lượng nhỏ. - Phạm vi kích thước giới hạn:

Áp dụng cho độ dày tấm lên đến 3mm(thép mềm) và đường kính uốn giữa φ76–φ460 mm.

5.0Ứng dụng điển hình và phạm vi công nghiệp của công nghệ cán tấm

Như một quá trình tạo hình kim loại quan trọng, cung cấp tấm lăn độ chính xác cao Và khả năng thích ứng mạnh mẽ, làm cho nó có thể áp dụng rộng rãi trong nhiều lĩnh vực công nghiệp. Nó cho phép chế tạo hình trụ, hình nón, hình elip, không tròn, Và các thành phần được định hình tùy chỉnh, hỗ trợ cả hai chuẩn hóa Và được xây dựng theo yêu cầu cấu trúc. Các ứng dụng điển hình và ngành công nghiệp được đề cập được nêu dưới đây:

5.1■ Các loại thành phần hình thành phổ biến

- Các bộ phận hình trụ:

Bao gồm vỏ nồi hơi, ống nước, đường ống dẫn khí, Và ống dẫn dầu, tạo thành các cấu trúc cốt lõi của bình chịu áp suất Và hệ thống đường ống. - Cấu trúc hình nón:

Được sử dụng trong sản xuất vỏ hình nón, thùng trộn bê tông, phễu, bộ khuếch tán, Và phần thân tàu thuôn nhọn. - Vỏ có tiết diện không tròn:

Chẳng hạn như hình trụ elip Và vỏ chuyển tiếp hình chữ nhật, được sử dụng rộng rãi trong tháp tua bin gió, lồng giặt máy giặtvà các thành phần có hình dạng đặc biệt khác. - Hoạt động tạo mặt bích và thắt cổ:

Hỗ trợ đánh dấu bên ngoài/bên trong Và giảm đường kính, thường được áp dụng trong bồn chứa dầu, bình chứa chất lỏng, Và lò phản ứng hóa học. - Cấu trúc hợp chất với cung và hình nón:

Cho phép chế tạo các đường viền phức tạp, chẳng hạn như vỏ động cơ, cạnh trước của cánh máy bay, Và cánh tua bin. - Uốn cong hình dạng:

Phù hợp cho dải Và vật liệu phần, được sử dụng trong việc uốn chính xác các thành phần như vòng hàng không vũ trụ, cổ áo hỗ trợ, Và mái vòm kiến trúc.

5.2■ Các ứng dụng chính của ngành

- Sản xuất bình chịu áp lực:

Hình thức vỏ hình trụ, nắp cuối, Và hình dạng đặc biệt các bộ phận với độ kín áp suất cao và tính toàn vẹn về cấu trúc, được sử dụng rộng rãi trong nồi hơi, lò phản ứng, Và bồn chứa. - Ngành công nghiệp dầu khí và hóa chất:

Hỗ trợ sản xuất đường ống lớn, bồn chứa dầu, Và thùng chứa hóa chất, đáp ứng các yêu cầu về độ bền cao cho cả hai trên bờ Và ngoài khơi - Đóng tàu và Kỹ thuật ngoài khơi:

Bao gồm việc lăn tấm thân tàu, tấm cong đôi, vách ngăn, Và thành phần boong, tăng cường sự ổn định về cấu trúc Và hiệu suất thủy động lực học. - Ngành hàng không vũ trụ:

Đáp ứng các yêu cầu nghiêm ngặt cho độ chính xác cao, hình thành bề mặt phức tạp, áp dụng cho cấu trúc khí động học, vỏ đẩy, Và thành phần cánh. - Kiến trúc và Cơ sở hạ tầng:

chế tạo dầm cong, cột vòmvà các yếu tố cấu trúc khác được sử dụng trong cầu, sân vận động, Và tòa nhà mang tính biểu tượng, trong đó cả hai tính toàn vẹn về cấu trúc Và sức hấp dẫn thẩm mỹ là cần thiết. - Sản xuất máy móc và thiết bị nặng:

Được sử dụng trong việc hình thành vỏ bảo vệ, vỏ bọc, Và thành phần cấu trúc cho các thiết bị như cần cẩu, máy nén, Và tua bin.

Công nghệ cán tấm có thể áp dụng cho nhiều loại vật liệu, bao gồm thép cacbon, nhôm, thép không gỉ, hợp kim titan, Và các phần được định hình. Nó không chỉ hỗ trợ nhu cầu sản xuất truyền thống mà còn đáp ứng độ chính xác cao, sức mạnh, Và tùy chỉnh yêu cầu của sản xuất thiết bị tiên tiến, khiến nó trở thành một quá trình cốt lõi không thể thiếu trong sản xuất công nghiệp hiện đại.