Hướng dẫn này cung cấp tổng quan về các nguyên tắc, thành phần thiết bị, phương pháp vận hành, ứng dụng điển hình và lợi thế kỹ thuật của Hàn hồ quang Plasma (PAW) và Cắt hồ quang Plasma (PAC). Hướng dẫn này được thiết kế để giúp các nhà sản xuất và chuyên gia kỹ thuật hiểu sâu hơn về quy trình và cải thiện hiệu quả sản xuất.

1.0Hàn hồ quang Plasma (PAW)

1.1Đèn hàn Plasma:

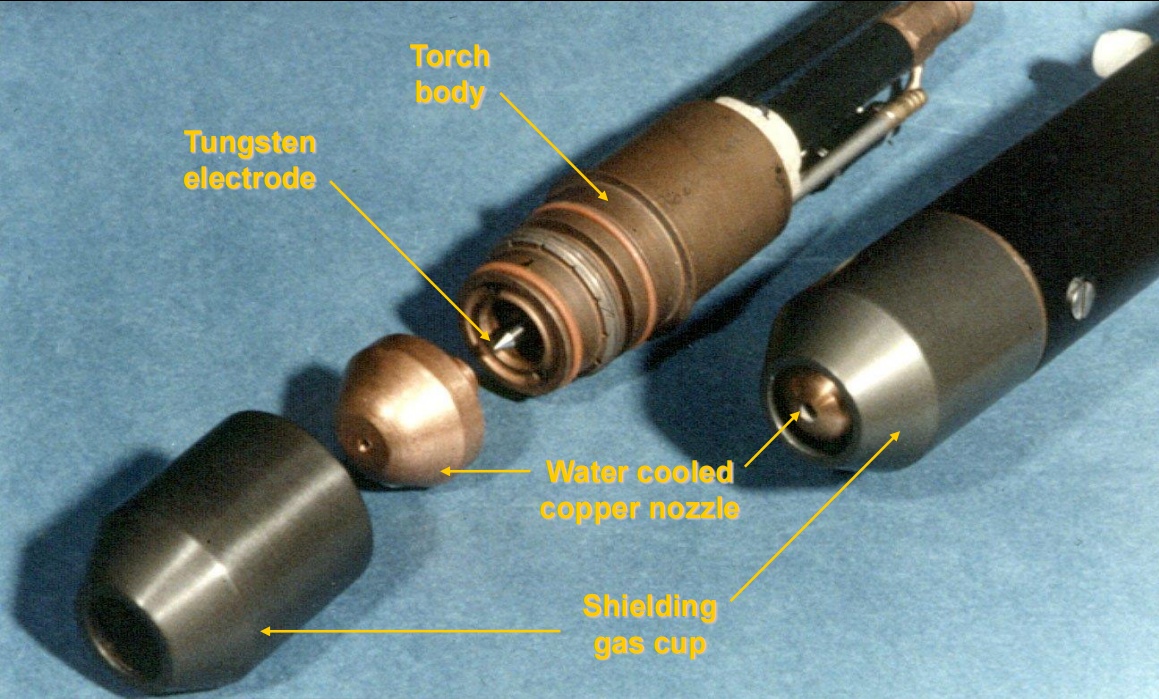

Mỏ hàn plasma là thành phần cốt lõi của hệ thống PAW. Cấu trúc bên trong của nó bao gồm điện cực vonfram, vòi phun bằng đồng, hệ thống làm mát bằng nước và các kênh dẫn khí. Do nhiệt độ cực cao liên quan đến hàn, mỏ hàn phải được trang bị cơ chế làm mát hiệu quả—thường là hệ thống tuần hoàn nước—để tránh quá nhiệt và hư hỏng. Mỏ hàn cầm tay tương đối lớn và chủ yếu được sử dụng cho các thiết lập cố định, đòi hỏi phải căn chỉnh chính xác điện cực và độ đồng trục của vòi phun.

1.2Các loại khí dùng cho hàn Plasma:

Các loại khí plasma phổ biến và ứng dụng của chúng bao gồm:

- Argon nguyên chất: Thích hợp cho thép cacbon, titan và zirconi.

- Argon + hydro 5–15%: Được sử dụng cho thép không gỉ, hợp kim niken và hợp kim đồng; tăng nhiệt độ hồ quang và độ ngấu của mối hàn.

- Argon + ≥40% helium: Được sử dụng trong hàn nhiệt độ cao; làm tăng nhiệt độ hồ quang nhưng làm giảm tuổi thọ của vòi phun.

Các khí bảo vệ như argon, heli hoặc hỗn hợp của chúng được sử dụng để bảo vệ vũng hàn khỏi quá trình oxy hóa.

- Khí bảo vệ: Giống như loại khí dùng trong hàn TIG.

- Lưu lượng khí bảo vệ: 10–30 l/phút.

- Làm sạch ngược: Giống như TIG, cũng cần thiết khi hàn lỗ khóa.

1.3Các loại hàn hồ quang Plasma:

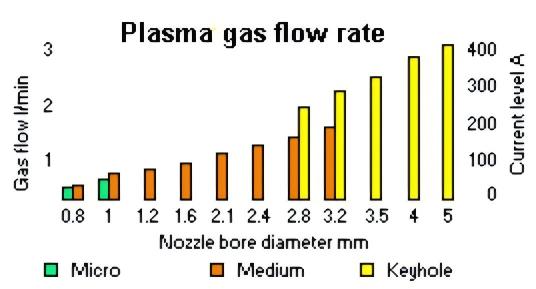

Dựa trên phạm vi hiện tại và ứng dụng, PAW được phân loại thành:

- Micro-plasma (0,1–15A): Thích hợp để hàn chính xác các thành phần nhỏ.

- Dòng điện trung bình (15–200A): Đáp ứng hầu hết các nhiệm vụ hàn thông thường.

- Plasma lỗ khóa (>100A): Được thiết kế để hàn xuyên sâu các phần dày.

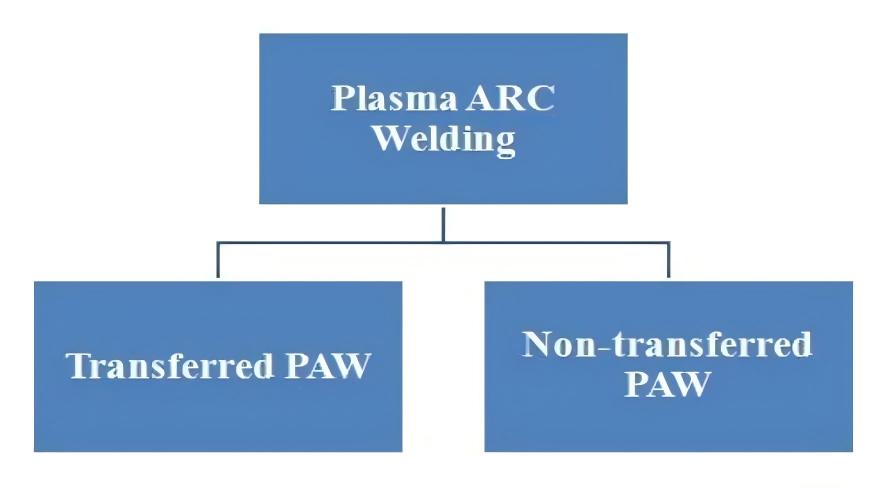

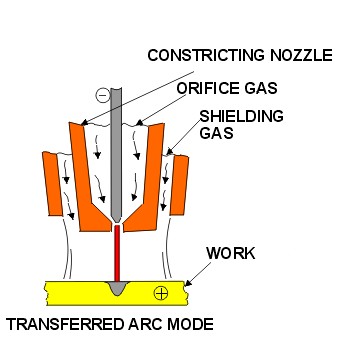

1.4Chế độ Arc được chuyển giao:

Ở chế độ này, hồ quang được tạo ra giữa điện cực (–) và phôi (+), biến phôi thành một phần của mạch điện.

Các tính năng chính:

- Mật độ năng lượng cao, lý tưởng cho hàn tốc độ cao và vật liệu dày.

- Hồ quang tiếp xúc trực tiếp với phôi, tập trung nhiệt lượng đầu vào.

- Thường được sử dụng để hàn thép, nhôm, đồng và titan.

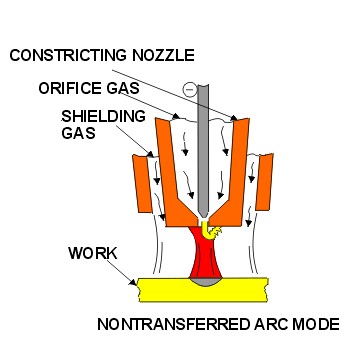

1.5Chế độ hồ quang không chuyển giao:

Tại đây, hồ quang hình thành giữa điện cực (–) và vòi phun (+), mà không liên quan đến phôi trong mạch.

Các tính năng chính:

- Nhiệt được truyền đi thông qua luồng plasma phát ra từ vòi phun.

- Thích hợp để hàn các vật liệu mỏng hoặc gia công các chi tiết không dẫn điện.

- Phổ biến trong các hoạt động cắt và ứng dụng bề mặt như ốp cứng.

2.0Cắt hồ quang Plasma (PAC)

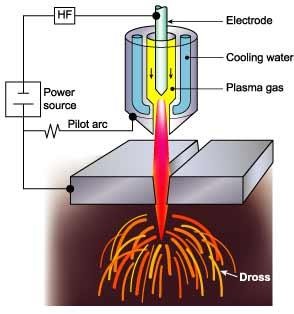

Giới thiệu về cắt hồ quang Plasma:

Cắt hồ quang plasma hoạt động bằng cách chiếu tia plasma nhiệt độ cao vào phôi, làm nóng chảy vật liệu và thổi bay nó đi để tạo thành đường cắt.

- Thích hợp để cắt thép không gỉ, nhôm và kim loại màu.

- Tốc độ khí plasma cực kỳ cao; nhiệt độ hồ quang có thể lên tới 20.000°C.

- Việc cắt tạo ra tiếng ồn lớn; việc cắt dưới nước có thể làm giảm mức âm thanh.

- Các loại khí thông dụng bao gồm nitơ, argon, heli và hỗn hợp của chúng.

2.1Cắt Plasma:

Cắt plasma không cần phải làm nóng trước. Hồ quang nhiệt độ cao làm nóng chảy vật liệu ngay lập tức, trong khi tia khí tốc độ cao loại bỏ kim loại nóng chảy.

- Plasma không khí oxy hóa: Quá trình này có sự tham gia của oxy, giúp tăng tốc độ cắt.

- Lựa chọn khí: Hỗn hợp không khí, nitơ, argon-hydro và nitơ-hydro được lựa chọn dựa trên vật liệu.

- Ứng dụng: Thích hợp cho thép không gỉ, nhôm và tấm thép cacbon mỏng.

- Khí bảo vệ: Sử dụng tùy theo nhu cầu ứng dụng.

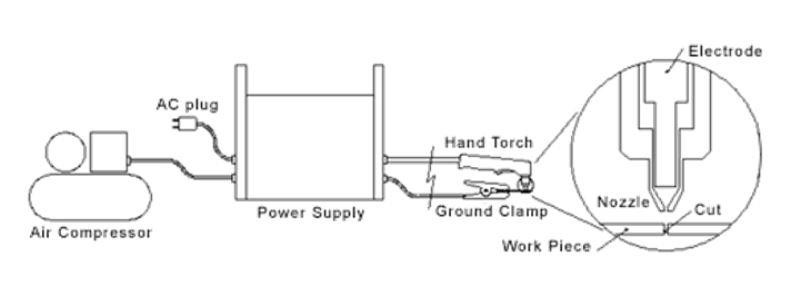

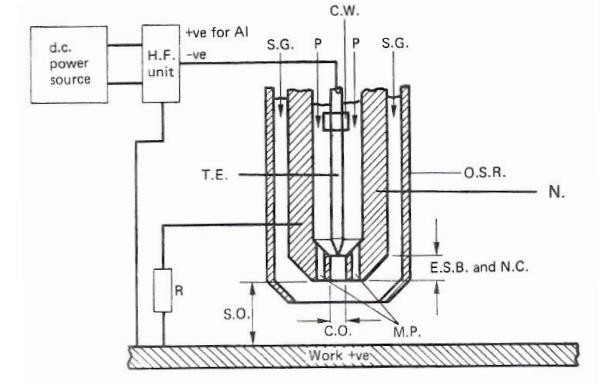

2.2Hệ thống cắt hồ quang Plasma:

Một hệ thống cắt plasma hoàn chỉnh thường bao gồm:

- Nguồn điện: Đầu ra DC, thường là 50–350A với điện áp mạch hở khoảng 80V.

- Bộ khởi động hồ quang tần số cao.

- Bộ phận làm mát bằng nước.

- Đèn khò plasma.

- Cung cấp khí plasma và khí bảo vệ bên ngoài tùy chọn.

2.3Các bộ phận cấu thành của đèn khò hồ quang Plasma:

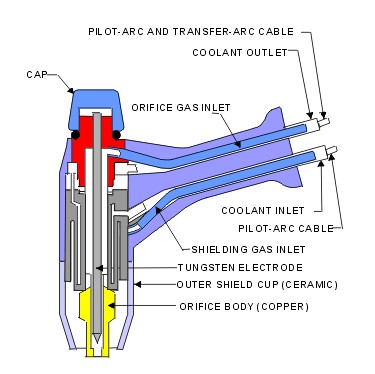

Các thành phần chính của đèn pin bao gồm:

- CW: Nước làm mát cho vòi phun và điện cực

- P: Khí plasma; thay đổi tùy thuộc vào loại vật liệu

- SG: Khí bảo vệ phụ trợ

- TE: Điện cực vonfram

- OSR: Lớp gốm bảo vệ bên ngoài; ngăn ngừa hồ quang kép

- R: Điện trở; giới hạn dòng hồ quang của mồi

- ESB: Khoảng cách lùi điện cực

- NC: Cấu trúc vòi phun

- CO: Xây dựng lỗ; cải thiện tốc độ khí

- SO: Khoảng cách đứng; khoảng 6 mm

- MP: Thiết kế nhiều cổng; định hình hồ quang plasma

- HP: Phóng điện tần số cao; khởi tạo hồ quang đánh lửa

- N: Vòi phun bằng đồng

2.4Ứng dụng thực tế

- MỘT Máy cắt ống Plasma xử lý ống tròn φ20–φ219 mm, cho phép cắt đường giao nhau và lỗ theo chu kỳ đơn bằng hệ thống CNC di động.

- Một kích thước đầy đủ Máy cắt Plasma & ngọn lửa CNC (loại cổng trục) hỗ trợ kích thước tấm 0,8–160 mm, cung cấp khả năng bù rãnh tự động và cổng trục truyền động kép để đảm bảo độ chính xác.

2.5Tốc độ cắt cho cắt hồ quang Plasma:

Tốc độ cắt ảnh hưởng trực tiếp đến chất lượng và hiệu quả.

- Quá chậm: Tạo ra rãnh rộng hơn và tăng lượng xỉ tích tụ.

- Quá nhanh: Có thể dẫn đến vết cắt không hoàn chỉnh và bắn quá nhiều.

Tốc độ cắt phải phù hợp với dòng điện, kích thước vòi phun và độ dày vật liệu.

Hệ thống CNC cho phép kiểm soát tốc độ chính xác để có kết quả đồng nhất.

| Vật liệu | Độ dày mm |

Hiện hành ampe |

Cắt tốc độ Mm/phút |

Khí |

| Nhôm | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Thép không gỉ 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Cài đặt chung cho cắt hồ quang Plasma:

Các thiết lập chung được đề xuất bao gồm:

- Căn chỉnh điện cực và vòi phun để duy trì độ ổn định của hồ quang.

- Duy trì khoảng cách khoảng 6 mm giữa vòi phun và phôi.

- Chọn loại khí và áp suất dựa trên vật liệu được cắt.

- Kiểm soát cường độ hồ quang và tránh tình trạng hồ quang kép.

Chức năng chuyển đổi chế độ:

Chế độ kim loại mở rộng: Tự động khởi động lại hồ quang khi cần thiết khi cắt kim loại giãn nở.

Chế độ cắt (Tấm/Kim loại tấm): Dùng cho tấm hoặc lá rắn; kéo dài tuổi thọ vật tư tiêu hao.

Chế độ đục khoét / Hồ quang không chuyển giao: Dành cho các nhiệm vụ khoét rãnh hoặc các ứng dụng yêu cầu hồ quang không chuyển dịch.

3.0Vận hành mỏ hàn cầm tay để cắt hồ quang Plasma

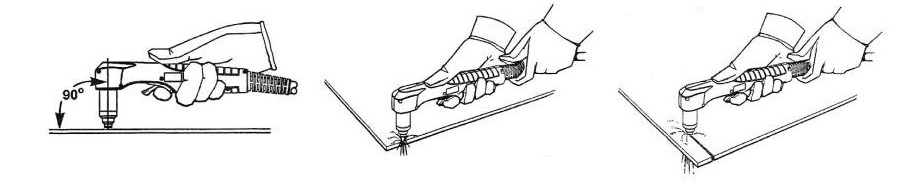

3.1Hoạt động của đèn khò cầm tay: Bắt đầu từ cạnh

Bắt đầu cạnh là phương pháp phổ biến nhất được sử dụng trong cắt plasma thủ công.

- Bước 1: Vị trí ngọn đuốc: Giữ đầu mỏ hàn tiếp xúc trực tiếp với hoặc gần mép của phôi.

- Bước 2: Khởi tạo vòng cung: Bắt đầu hồ quang và dừng lại một lúc để hồ quang có thể xuyên qua toàn bộ mép hồ quang.

- Bước 3: Cắt: Khi hồ quang đã xuyên qua, bắt đầu di chuyển dọc theo đường cắt mong muốn. Duy trì tốc độ và góc nhất quán. Nên giữ mỏ hàn vuông góc hoặc hơi nghiêng về phía sau (10–15°) để hỗ trợ đẩy xỉ ra ngoài.

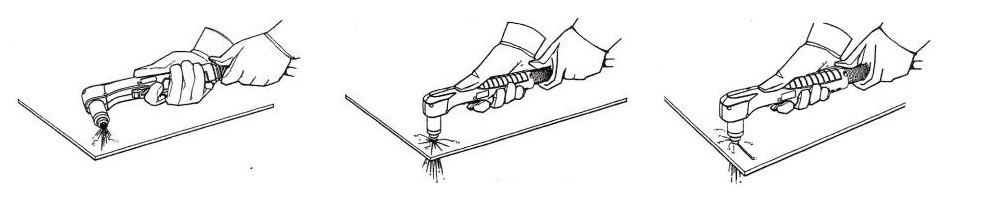

3.2Hoạt động đèn khò cầm tay: Kỹ thuật đâm thủng

Đục lỗ là thao tác quan trọng khi cắt các tấm có độ dày trung bình.

- Vật liệu mỏng (<2 mm): Bắt đầu cung ở góc 15–30°, sau đó xoay theo chiều thẳng đứng.

- Vật liệu dày (≥2 mm): Duy trì khoảng cách cách ly ít nhất 12 mm trong quá trình bắt đầu hồ quang; hạ xuống độ cao cắt sau khi hồ quang xuyên qua.

Thận trọng: Các mảnh kim loại bắn ra trong quá trình đâm thủng có thể làm hỏng vòi phun và điện cực—hãy kiểm soát khoảng cách và góc thích hợp.

Quy trình xỏ khuyên:

Bước 1: Vị trí ngọn đuốc: Giữ mỏ hàn cách bề mặt phôi khoảng 1/8 inch (3 mm).

Bước 2: Đốt đuốc và điều chỉnh góc: Đốt ngọn đuốc trong khi giữ nó ở một góc hơi nghiêng, sau đó xoay thẳng đứng khi hồ quang ổn định.

Bước 3: Đâm và cắt: Khi tia lửa thoát ra từ phía dưới, hồ quang đã xuyên thủng hoàn toàn vật liệu. Tiếp tục cắt ngay sau đó.

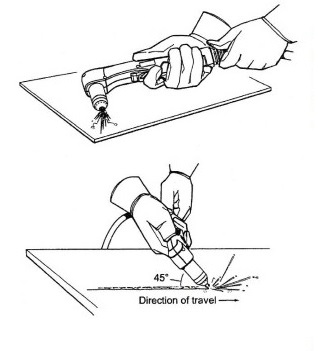

3.3Vận hành đèn khò cầm tay: Kỹ thuật khoét

Cắt rãnh thường được sử dụng để loại bỏ mối hàn hoặc chuẩn bị mối hàn mặt sau.

- Sử dụng vòi phun khoét chuyên dụng và phụ kiện chắn.

- Duy trì khoảng cách bắt đầu hồ quang khoảng 12 mm.

- Nghiêng mỏ hàn 20–40° và thực hiện chuyển động đều đặn qua lại trong khi di chuyển để kiểm soát chiều rộng và chiều sâu của rãnh.

- Nên sử dụng tấm chắn nhiệt để bảo vệ đèn khò và khu vực xung quanh.

Quy trình cắt plasma:

Bước 1: Vị trí ngọn đuốc: Giữ mỏ hàn cách bề mặt vật gia công khoảng 1,5 mm.

Bước 2: Hồ quang dẫn hướng và chuyển hồ quang: Đặt mỏ hàn ở góc 45° và kích hoạt hồ quang. Khi ổn định, hồ quang sẽ truyền đến phôi.

Bước 3: Thao tác khoét: Duy trì góc 45° trong suốt quá trình. Di chuyển mỏ hàn theo hướng di chuyển với tốc độ ổn định để tạo rãnh.

Ghi chú: Có thể sử dụng tấm chắn nhiệt để bảo vệ thêm cho tay người vận hành và các bộ phận của mỏ hàn trong quá trình cắt rãnh.

3.4Mẹo về Kỹ thuật xử lý Plasma

Để cải thiện chất lượng cắt và hiệu quả tổng thể, chúng tôi khuyến nghị các biện pháp tốt nhất sau đây:

- Sử dụng thanh dẫn hướng và con lăn: Sử dụng bộ phận dẫn hướng mỏ hàn hoặc bộ phận gắn con lăn để duy trì hướng thẳng đứng và tốc độ di chuyển đồng đều.

- Duy trì khoảng cách an toàn thích hợp: Giữ vòi phun ở khoảng cách phù hợp với vật liệu gia công để tránh khuyết tật vát và đảm bảo độ đồng nhất của vết cắt.

- Kiểm soát chiều rộng và hướng của rãnh cắt: Hiểu về rãnh cắt (chiều rộng cắt) và độ lệch hướng của nó; thiết lập bù CNC phù hợp để có kích thước bộ phận chính xác.

- Hướng cắt rất quan trọng: Hướng di chuyển (theo chiều kim đồng hồ hoặc ngược chiều kim đồng hồ) ảnh hưởng đến độ vuông góc của cạnh cắt. Chọn hướng dựa trên đường viền mong muốn và chất lượng cạnh cuối cùng.

Bạn có quan tâm đến các giải pháp cắt tích hợp không?

Khám phá Máy cắt ống Plasma và Máy cắt ngọn lửa & Plasma CNC tiên tiến của chúng tôi để hợp lý hóa quy trình chế tạo ống và tấm—hãy liên hệ với chúng tôi để biết bảng dữ liệu chi tiết và giá cả.