- 1.0Thành phần và chức năng của đèn pin

- 2.0Phương pháp khởi động hồ quang trong cắt Plasma

- 3.0Phương pháp nâng cung (Bắt đầu thổi ngược)

- 4.0Phương pháp kiểm soát hồ quang Pilot

- 5.0Kỹ thuật cắt bằng đèn cắt Plasma cầm tay

- 6.0Kỹ thuật đục lỗ hồ quang Plasma

- 7.0Yêu cầu về khí Plasma và hướng dẫn cung cấp khí cho hệ thống cắt

1.0Thành phần và chức năng của đèn pin

1.1Tổng quan về các thành phần của đèn Plasma

Đèn cắt plasma là một công cụ chính xác được thiết kế cho các ứng dụng cắt nhiệt độ cao. Nó bao gồm một số thành phần quan trọng hoạt động cùng nhau để tạo ra và kiểm soát hồ quang plasma:

- Tấm chắn kéo – Bảo vệ vòi phun và duy trì khoảng cách tối ưu với phôi trong quá trình cắt kéo.

- Cốc giữ – Giữ vòi phun và điện cực cố định tại chỗ, đảm bảo căn chỉnh và tiếp xúc điện đúng cách.

- Vòi phun – Tập trung hồ quang plasma và hướng luồng tia tốc độ cao về phía vật liệu cần cắt, đóng vai trò quan trọng trong chất lượng cắt.

- Điện cực – Dẫn điện để tạo ra hồ quang plasma và chịu được nhiệt độ khắc nghiệt trong quá trình hoạt động.

- Vòng xoáy – Tạo chuyển động xoáy cho khí plasma, ổn định hồ quang và tăng độ chính xác.

- Thân đèn khò – Chứa tất cả các bộ phận bên trong và cung cấp khả năng xử lý, làm mát và kết nối tiện dụng với hệ thống cung cấp điện và khí.

Các yếu tố này kết hợp lại tạo thành một hệ thống mỏ cắt plasma đáng tin cậy và hiệu quả, có khả năng cắt sạch và chính xác trên nhiều loại vật liệu dẫn điện.

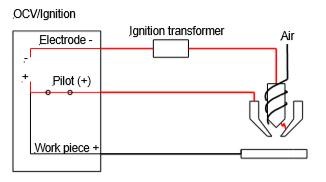

2.0Phương pháp khởi động hồ quang trong cắt Plasma

Cắt plasma đòi hỏi phải ion hóa không khí để bắt đầu dẫn điện và duy trì hồ quang plasma. Vì không khí tự nhiên là chất cách điện tốt nên cần có các phương pháp khởi động chuyên biệt. Một trong những phương pháp phổ biến nhất là Khởi động tần số cao, theo quy trình ba bước:

2.1Khởi tạo vòng cung thí điểm

Tia lửa điện áp cao, tần số cao được tạo ra bên trong đầu mỏ hàn để ion hóa không khí trong thời gian ngắn. Sự ion hóa này làm cho không khí dẫn điện, cho phép tạo hồ quang mồi giữa điện cực và vòi phun, cả hai đều nằm bên trong đầu mỏ hàn.

2.2Sự hình thành tia plasma

Khi không khí ion hóa (bây giờ là plasma) bị đẩy qua vòi phun, nó sẽ bị đẩy về phía phôi. Điều này mở rộng hồ quang từ mỏ hàn đến phôi, tạo ra đường dẫn dòng điện từ điện cực đến bề mặt kim loại.

2.3Chuyển hồ quang đến phôi

Khi hệ thống phát hiện dòng điện đang chạy đến phôi, nó sẽ ngắt kết nối điện giữa điện cực và vòi phun. Hồ quang cắt chính hiện được truyền ra ngoài vòi phun, từ điện cực trực tiếp đến vật liệu, giảm thiểu sự mài mòn trên vòi phun.

Lưu ý: Mặc dù phương pháp này đơn giản hóa việc bắt đầu hồ quang và cho phép bắt đầu không tiếp xúc, nhưng nó có nhược điểm. Vòi phun bị tiêu thụ trong mỗi lần bắt đầu hồ quang, do đó tuổi thọ của nó được xác định bởi số lần bắt đầu hồ quang, không phải thời gian cắt.

Cảnh báo nhiễu điện từ (EMI)

Việc khởi động hồ quang tần số cao có thể tạo ra nhiễu điện từ có thể làm gián đoạn các thiết bị nhạy cảm như PLC, bộ điều khiển CNC hoặc PC. Trong môi trường có các thiết bị như vậy, nên cân nhắc các phương pháp khởi động hồ quang thay thế (ví dụ: khởi động hồ quang nâng hoặc khởi động giật lùi) để tránh các vấn đề về vận hành.

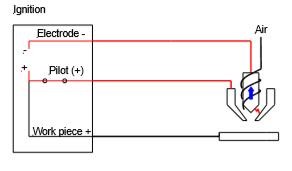

3.0Phương pháp nâng cung (Bắt đầu thổi ngược)

Hồ quang nâng, hay khởi động giật ngược, là phương pháp không tần số cao được sử dụng để tạo hồ quang plasma mà không tạo ra nhiễu điện từ, do đó lý tưởng để sử dụng gần các thiết bị điện tử nhạy cảm.

Nguyên lý hoạt động:

Phương pháp này bao gồm một vòi phun DC dương và một điện cực DC âm được đặt bên trong mỏ hàn. Việc bắt đầu hồ quang theo trình tự cơ học và điện gồm bốn bước:

3.1Liên hệ ban đầu

Khi nghỉ, điện cực tiếp xúc vật lý với vòi phun và không có hồ quang. Khi người vận hành bóp cò, dòng điện DC bắt đầu chạy giữa điện cực và vòi phun.

3.2Tách phản lực

Không khí nén (khí plasma) bắt đầu chảy vào mỏ hàn. Khi áp suất tăng lên, nó đẩy điện cực ra khỏi vòi phun một cách cơ học, tạo ra một khoảng hở nhỏ. Sự tách biệt đột ngột này tạo ra tia lửa điện, ion hóa không khí, bắt đầu hình thành plasma.

3.3Hình thành vòng cung thí điểm

Khi điện cực thu lại, một hồ quang ổn định được tạo ra giữa điện cực và vòi phun bên trong mỏ hàn.

3.4Chuyển hồ quang đến phôi

Khi đưa mỏ hàn đến gần phôi, chênh lệch điện thế giữa vòi phun và phôi sẽ khiến hồ quang dẫn truyền ra bên ngoài, tạo thành hồ quang cắt từ điện cực đến bề mặt vật liệu.

3.5Ưu điểm của phương pháp khởi động Blowback

- Không gây nhiễu tần số cao — an toàn khi sử dụng gần máy CNC, PC và PLC.

- Tuổi thọ của vòi phun và điện cực dài hơn do giảm hao mòn hồ quang.

- Hệ thống đánh lửa đơn giản và đáng tin cậy về mặt cơ học.

Phương pháp khởi động này được sử dụng rộng rãi trong các hệ thống plasma cầm tay và cơ giới hiện đại, nơi độ tin cậy và hoạt động không có EMI là điều cần thiết.

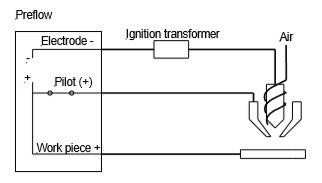

4.0Phương pháp kiểm soát hồ quang Pilot

Trong hệ thống cắt plasma, hồ quang dẫn đóng vai trò quan trọng trong việc khởi tạo hồ quang cắt chính. Tùy thuộc vào thiết kế nguồn điện, hành vi hồ quang dẫn có thể liên tục hoặc được điều khiển động.

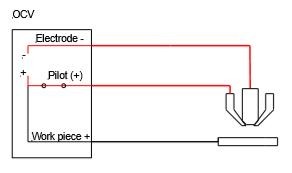

4.1Cung thí điểm liên tục

Một số nguồn điện duy trì hồ quang dẫn hướng hoạt động trong suốt quá trình cắt, ngay cả sau khi hồ quang cắt đã được truyền đến phôi.

Lợi thế:

Lý tưởng để cắt kim loại giãn nở hoặc vật liệu có khoảng hở. Khi hồ quang nhảy giữa các đoạn, hồ quang dẫn liên tục đảm bảo cắt liền mạch mà không bị mất hồ quang.

Điều bất lợi:

Việc duy trì hồ quang liên tục sẽ làm tăng mức độ hao mòn của các vật tư tiêu hao, đặc biệt là vòi phun và điện cực, làm giảm tuổi thọ của chúng.

4.2Vòng cung điều khiển (Chế độ tiết kiệm đầu)

Các hệ thống tiên tiến hơn cho phép điều khiển tự động cung lửa:

Hồ quang mồi chỉ hoạt động trong quá trình bắt đầu hồ quang.

Khi hồ quang cắt được thiết lập, hồ quang dẫn hướng sẽ tự động tắt.

Chế độ này thường được gọi là Tip Saver vì nó giúp giảm hao mòn vật tư tiêu hao bằng cách tắt hồ quang mồi khi không cần thiết.

Lựa chọn nhà điều hành

Hệ thống plasma hiện đại có thể cung cấp các chế độ có thể lựa chọn:

Chế độ kim loại mở rộng: Giữ cho hồ quang dẫn liên tục — phù hợp nhất với vật liệu đục lỗ hoặc lưới.

Chế độ tiết kiệm đầu cắt: Tắt hồ quang sau khi chuyển — lý tưởng để cắt tấm rắn nhằm kéo dài tuổi thọ vật tư tiêu hao.

Bằng cách cho phép người vận hành lựa chọn giữa các chế độ điều khiển này, hệ thống cắt plasma có thể thích ứng với các nhiệm vụ cắt khác nhau, cân bằng độ ổn định của hồ quang với hiệu quả tiêu hao.

5.0Kỹ thuật cắt bằng đèn cắt Plasma cầm tay

Khi sử dụng máy cắt plasma cầm tay, có hai phương pháp chính để bắt đầu cắt: cạnh bắt đầu Và bắt đầu đâm thủng. Mỗi phương pháp đều có mục đích cụ thể tùy thuộc vào cách bố trí vật liệu và thiết kế cắt.

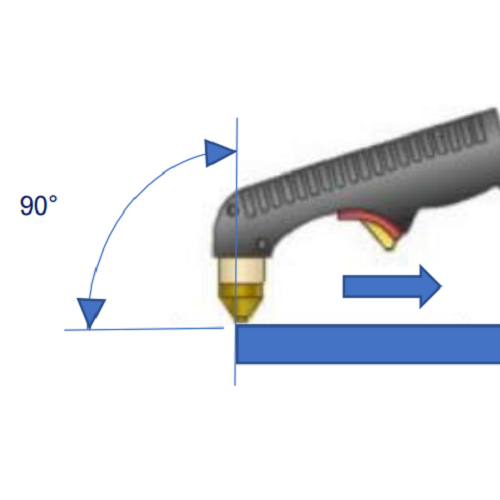

5.1Bắt đầu cạnh

Các bắt đầu cạnh là phương pháp được ưu tiên nhất có thể vì nó làm giảm áp lực lên vật tư tiêu hao và đảm bảo cắt sạch hơn.

- Cách thực hiện:

- Đặt ngọn đuốc sao cho vòi phun được tập trung vào bờ rìa của phôi.

- Giữ ngọn đuốc ở khoảng 90° so với bề mặt.

- Bắt đầu tạo đường cong và di chuyển đều đặn dọc theo đường cắt mong muốn.

- Mẹo để có độ chính xác:

- Sử dụng một hướng dẫn thước thẳng, chẳng hạn như thanh kim loại hoặc sắt góc, để giúp duy trì đường đi thẳng.

- Thay vì một tấm chắn cản, hãy cân nhắc sử dụng một con lăn dẫn hướngđể đảm bảo khoảng cách an toàn nhất quán.

Khởi động cạnh lý tưởng cho quá trình khởi động sạch hơn và kéo dài tuổi thọ vật tư tiêu hao.

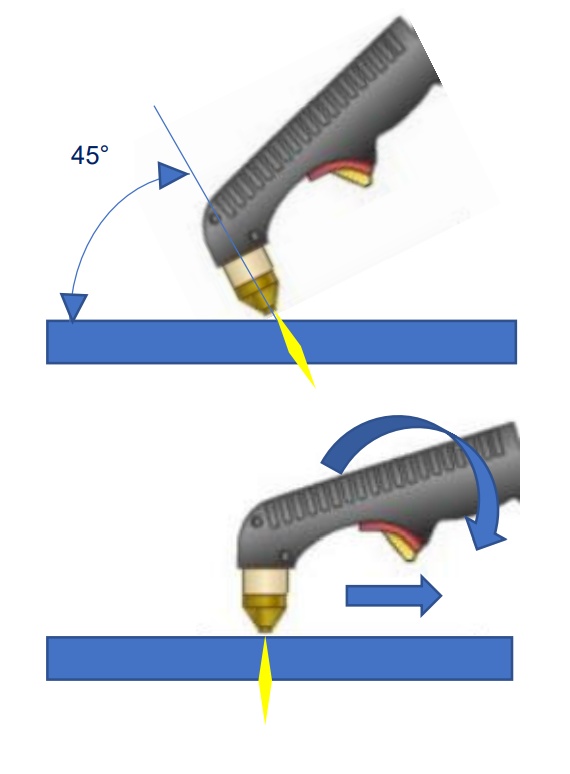

5.2Bắt đầu Pierce

Khi không thể bắt đầu cạnh, chẳng hạn như khi cắt lỗ hoặc bắt đầu trong một tấm, hãy sử dụng bắt đầu đâm thủng Phương pháp này đòi hỏi sự thận trọng và chính xác hơn.

- Cách thực hiện:

- Bắt đầu bằng nghiêng ngọn đuốc một chút(khoảng 45°) về phía phôi để làm chệch hướng kim loại nóng chảy ra khỏi đầu.

- Bắt đầu hồ quang và cho phép plasma xuyên qua vật liệu.

- Sau khi đâm thủng, xoay ngọn đuốc đến một vị trí thẳng đứng (90°)và tiếp tục cắt.

- Những lưu ý khi xỏ khuyên:

- dày hơn nguyên vật liệu cần nhiều thời gian hơn để đâm thủng; hãy kiên nhẫn để tránh làm hỏng ngọn đuốc.

- Các điểm đâm thủng sẽ tạo ra một lỗ lớn hơn(thổi phồng) hơn đường cắt tiêu chuẩn.

- Luôn luôn đâm vào phế liệu khu vực của vật liệu, không trực tiếp trên đường cắt dự định.

⚠️ Việc đâm thủng tạo ra nhiều bắn tóe hơn và làm hao mòn vật tư tiêu hao nhanh hơn. Nên bắt đầu bằng cạnh bất cứ khi nào có thể.

6.0Kỹ thuật đục lỗ hồ quang Plasma

Cắt hồ quang plasma là một kỹ thuật đa năng được sử dụng để loại bỏ kim loại thay vì cắt xuyên qua nó. Nó thường được áp dụng trong loại bỏ mối hàn, chuẩn bị cạnh, Và hiệu chỉnh các điểm không liên tục của mối hànvà có thể được thực hiện trong tất cả các vị trí.

6.1Thiết lập đục khoét

Khi chuyển từ cắt sang khoét, thường cần phải thay thế một số vật tư tiêu hao trong ngọn đuốc. A đầu khoét nên được sử dụng — nó có tính năng lỗ lớn hơn (rộng hơn 3–4 lần) hơn một đầu cắt tiêu chuẩn, được thiết kế để đẩy vòng cung ra ngoài và loại bỏ thêm vật liệu.

Bạn có thể sử dụng:

MỘT thân cốc khiên kết hợp với một trong hai nắp khiên đục khoét hoặc một tấm chắn chắn, hoặc

MỘT cốc chắn một mảnh được thiết kế chuyên dụng để khoét.

6.2Kỹ thuật đục khoét đúng cách

- Góc ngọn đuốc: Giữ ngọn đuốc ở một góc 30°–40°với kim loại cơ bản.

- Độ sâu khoét: Được kiểm soát bởi ngọn đuốc góc Và tốc độ di chuyển.

- Loại bỏ vật liệu: Tránh loại bỏ quá nhiều trong một lần. Sử dụng nhiều lần kiểm soát để đạt được độ sâu và chiều rộng mong muốn.

- Kiểm soát tham số:

- Đầu ra hiện tại

- Tốc độ di chuyển

- Khoảng cách đứng yên

- Góc dẫn

- Kích thước đầu tip

Tất cả những yếu tố này sẽ ảnh hưởng đến hình dạng và độ sâu của rãnh.

6.3Ứng dụng

- Loại bỏ mối hàn cũ, không hoàn hảo hoặc bị lỗi

- Chuẩn bị Rãnh chữ U để hàn

- Sửa lỗi sự gián đoạn bề mặt

- Tạo tiếp cận hàn hoặc khu vực cứu trợ

6.4Hạn chế của cắt Plasma

Trong khi cắt plasma có hiệu quả và chính xác, cắt oxy-axetilen vẫn có thể được ưu tiên trong một số trường hợp nhất định, đặc biệt là khi:

- Cắt phần thép dày hơn 25 mm (1 inch)

- Không có khí nén hoặc điện

- Cần xử lý nhanh hơn trên các vật liệu dày

Đèn khò oxy-nhiên liệu hoạt động độc lập với nguồn điện và có thể vượt trội hơn plasma trong các ứng dụng thép chịu lực trong những điều kiện cụ thể.

7.0Yêu cầu về khí Plasma và hướng dẫn cung cấp khí cho hệ thống cắt

7.1Khí Plasma trong cắt hồ quang

Cắt hồ quang plasma đòi hỏi khí được lựa chọn cẩn thận để đảm bảo độ ổn định của hồ quang, chất lượng cắt và tuổi thọ của thiết bị. khí plasma phải đáp ứng các tiêu chí sau:

- Tiềm năng ion hóa cao– Làm cho khí có khả năng dẫn điện dưới điện áp cao.

- Độ dẫn nhiệt cao– Truyền nhiệt hiệu quả đến phôi để cắt nhanh hơn và sạch hơn.

- Trọng lượng nguyên tử cao– Cung cấp đủ động lượng để thổi kim loại nóng chảy ra khỏi rãnh, đảm bảo tách vật liệu hiệu quả.

7.2Khí Plasma phổ biến: Khí nén

Không khí nén được sử dụng rộng rãi do tính hiệu quả về chi phí và tính sẵn có của nó. Bao gồm khoảng 80% nitơ, nó đáp ứng các yêu cầu cơ bản về ion hóa và mật độ.

Những cân nhắc chính:

- Loại bỏ độ ẩm và dầu: Không khí nén phải sạch và khô. Sử dụng bộ lọc dòng, máy sấy, hoặc bộ tách để loại bỏ hơi nước và dầu, có thể làm hỏng mỏ hàn hoặc gây ra hiện tượng cắt không đều.

- Kiểm soát sở thích không khí: Các nguồn nén tốt nhất không khí thường là hệ thống kiểm soát không khí, đã được lọc rồi.

7.3Yêu cầu cung cấp không khí (Hướng dẫn điển hình)

| Loại đơn vị Plasma | Khả năng cắt thép | Lưu lượng không khí | Áp suất không khí |

| Đơn vị nhỏ | Lên đến 10 mm (3/8″) | 113–142 l/phút (4–5 SCFM) | 6–8 bar (90–120 PSI) |

| Đơn vị trung bình | 16–19mm (5/8″–3/4″) | ~170 l/phút (6 SCFM) | 6–8 bar (90–120 PSI) |

| Đơn vị hạng nặng | 19–24mm (3/4″–1″) | 198–227 l/phút (7–8 SCFM) | 6–8 bar (90–120 PSI) |

⚙️ Mẹo: Nếu bạn thường xuyên cắt vật liệu dày hoặc sử dụng hệ thống nhiều, hãy chọn máy nén có 1,5–2 lần yêu cầu tối thiểu của hệ thống plasma để có hiệu suất ổn định.

7.4Kích thước đường ống dẫn khí và ống mềm

Để duy trì áp suất và thể tích thích hợp:

- Sử dụng tối thiểu 10 mm (3/8″)ống mềm hoặc đường ống có đường kính bên trong (ID).

- Đối với các dòng dài hơn 12 mét (40 feet), tăng lên đến một đường kính trong tối thiểu 12 mm (1/2″).

Đường ống dẫn khí có kích thước không phù hợp có thể dẫn đến áp suất giảm, chất lượng hồ quang kém và hiệu suất cắt giảm.

7.5Lọc và bảo vệ ngọn đuốc

Trong khi nhiều hệ thống plasma bao gồm tích hợp bộ điều chỉnh và bộ lọc không khí, nên sử dụng thêm bộ lọc bên ngoài.

- Tại sao? Độ ẩm và các chất gây ô nhiễm như dầu hoặc các hạt có thể dẫn đến hồ quang bên trong trong đèn khò, có khả năng làm hỏng vật tư tiêu hao hoặc thân đèn khò.

- Thực hành tốt: Cài đặt bộ tách nước, bộ lọc hạt và bộ lọc kết tụ trong đường cung cấp khí để bảo vệ ngọn đuốc một cách tối ưu.

Bằng cách sử dụng khí sạch, được nén đúng cách với cơ sở hạ tầng cung cấp phù hợp, bạn có thể đảm bảo tuổi thọ ngọn đuốc dài hơn, chất lượng cắt tốt hơn, Và hoạt động an toàn hơn của hệ thống cắt plasma của bạn.