1.0Công nghệ cắt Plasma là gì?

1.1Nguồn gốc và sự phát triển của công nghệ:

Trong Thế chiến IICác nhà máy ở Hoa Kỳ đã đạt được những cải tiến công nghiệp đáng kể, giúp tăng đáng kể hiệu quả sản xuất máy bay và thiết bị quân sự.

Công nghệ hàn:Để cải thiện hiệu quả cắt và hàn các bộ phận máy bay, các kỹ sư đã áp dụng một kỹ thuật hàn mới—Hàn hồ quang Tungsten bằng khí trơ (TIG) hoặc Hàn hồ quang Tungsten bằng khí (GTAW). Phương pháp này sử dụng hồ quang điện để kích hoạt khí trơ, tạo thành lớp bảo vệ dẫn điện ngăn ngừa quá trình oxy hóa trong quá trình hàn, nâng cao chất lượng mối hàn và độ bền kết cấu.

1.2Sự ra đời của công nghệ cắt Plasma:

Đầu những năm 1960:Các kỹ sư tiếp tục cải tiến công nghệ hàn TIG:

Tăng lưu lượng khí: và dẫn hồ quang qua một vòi phun hẹp.

Sự hình thành của Plasma:Loại khí ion hóa ở nhiệt độ cao, tốc độ cao này có thể làm nóng chảy kim loại và thổi bay kim loại nóng chảy thông qua luồng khí tốc độ cao, cho phép cắt nhanh.

Phương pháp mới này được gọi là “Cắt hồ quang Plasma”, giúp cải thiện đáng kể tốc độ cắt, độ chính xác và khả năng thích ứng với vật liệu, cho phép cắt dễ dàng nhiều loại kim loại dẫn điện.

2.0Plasma là gì?

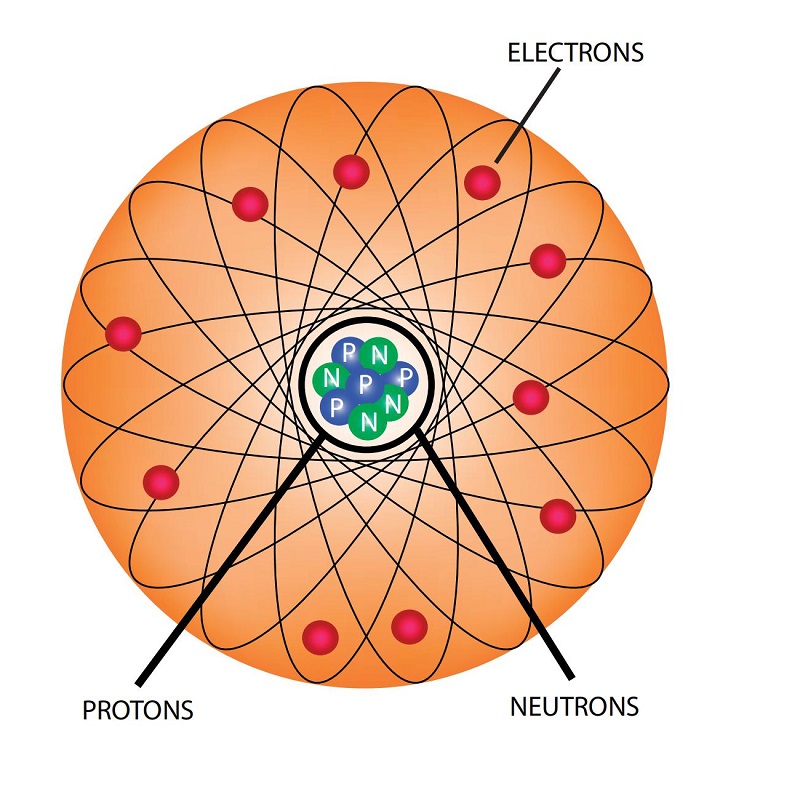

Trạng thái Plasma:Khi các chất khí được đun nóng đến nhiệt độ cực cao, các phân tử bắt đầu bị phân tách và các electron bị đẩy ra khỏi nguyên tử, hình thành nên trạng thái thứ tư của vật chất - plasma.

Thành phần huyết tương:Plasma bao gồm hạt nhân nguyên tử tích điện dương (proton và neutron) và electron tích điện âm.

Trong plasma, các electron tách khỏi hạt nhân nguyên tử, tạo thành các electron chuyển động tự do (điện tích âm) và các ion (điện tích dương).

Giải phóng năng lượng:Va chạm tốc độ cao giữa các electron và ion giải phóng một lượng lớn năng lượng, đó là lý do tại sao plasma có khả năng cắt mạnh mẽ như vậy.

🔋 Ví dụ tự nhiên của Plasma: Tia chớp

💡 Ứng dụng của “Plasma lạnh”: Đèn neon, đèn huỳnh quang, TV plasma (mặc dù chúng không thể cắt kim loại nhưng lại có ứng dụng rộng rãi trong thực tế).

2.1Trạng thái Plasma của Vật chất

Bốn trạng thái của vật chất:

Trong cuộc sống hàng ngày, chúng ta thường gặp ba trạng thái của vật chất: rắn, lỏng và khí. Cắt plasma liên quan đến trạng thái thứ tư—plasma.

Sử dụng nước làm ví dụ để giải thích hành vi phân tử ở các trạng thái khác nhau:

- Chất rắn (Nước → Đá):Các phân tử được xếp chặt chẽ, chuyển động tối thiểu và có hình dạng cố định.

- Chất lỏng (Nước):Các phân tử được kết nối với nhau nhưng có thể di chuyển chậm, có hình dạng thay đổi nhưng thể tích cố định.

- Khí (hơi nước):Các phân tử chuyển động tự do ở tốc độ cao, không có thể tích hoặc hình dạng cố định.

- Trạng thái Plasma:

Khi khí được đun nóng thêm, các phân tử của nó sẽ thu được nhiều năng lượng hơn, khiến các electron thoát ra khỏi các nguyên tử. Điều này tạo thành một nhóm các hạt có điện tích dương và âm, và chất ion hóa cao này là plasma. Plasma có cả khả năng chảy giống như khí và khả năng dẫn điện, khiến nó trở nên lý tưởng cho quá trình xử lý và cắt ở nhiệt độ cao.

2.2Nguyên lý quá trình cắt Plasma

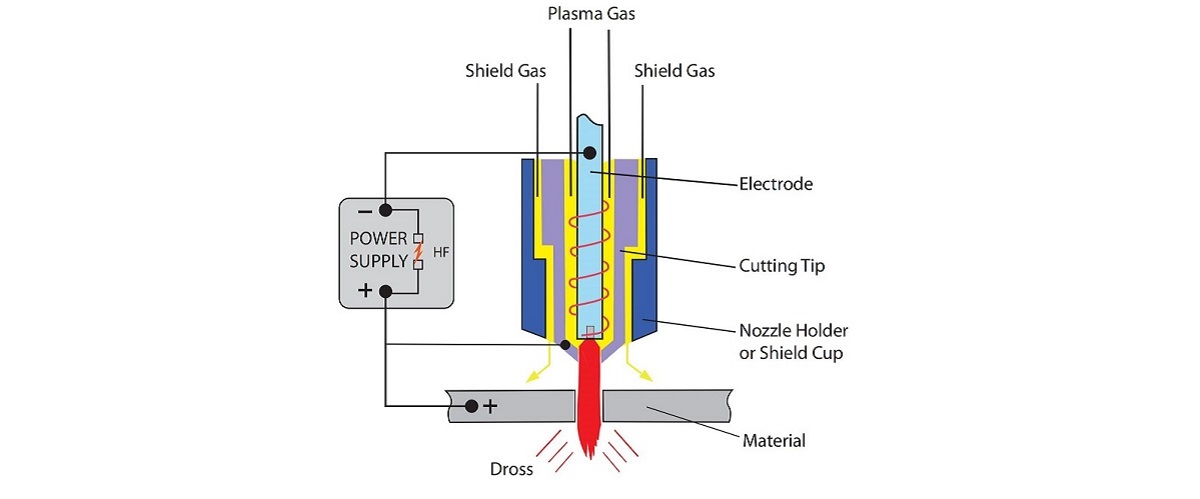

- Phương pháp hình thành: Một hồ quang điện được tạo ra giữa điện cực và phôi. Sau khi đi qua một vòi phun đồng mịn, hồ quang bị co lại, tạo thành luồng plasma nhiệt độ cao, áp suất cao.

- Nhiệt độ và tốc độ:Nhiệt độ của plasma có thể đạt tới 15.000°C và tốc độ phản lực gần bằng tốc độ âm thanh.

- Quá trình cắt:

- Hồ quang điện nhiệt độ cao làm nóng chảy kim loại.

- Luồng khí tốc độ cao thổi kim loại nóng chảy ra khỏi khe cắt.

- Điều này cho phép cắt chính xác và nhanh chóng.

- Tính năng quy trình: Nóng chảy sâu, cạnh sạch và tốc độ cắt cao.

2.3Cắt Plasma so với Cắt Oxy-Nhiên Liệu

| Mục so sánh | Cắt Plasma | Cắt Oxy-Nhiên Liệu |

| Nguyên tắc | Hồ quang plasma nhiệt độ cao làm nóng chảy kim loại + luồng khí thổi bay kim loại nóng chảy | Oxy oxy hóa kim loại + nóng chảy tỏa nhiệt |

| Cắt Đối Tượng | Tất cả các kim loại dẫn điện (bao gồm nhôm, thép không gỉ, v.v.) | Chủ yếu giới hạn ở thép cacbon |

| Yêu cầu về bề mặt kim loại | Có thể cắt kim loại có lớp oxit bảo vệ | Không phù hợp với thép không gỉ, nhôm, v.v. |

| Vùng bị ảnh hưởng bởi nhiệt | Các cạnh cắt tương đối nhỏ, sạch sẽ | Vùng chịu ảnh hưởng nhiệt lớn, quá trình oxy hóa đáng kể ở các cạnh cắt |

3.0Lựa chọn khí cắt Plasma và khả năng tương thích vật liệu

Hệ thống cắt plasma hiện đại sử dụng nhiều loại khí kết hợp tùy thuộc vào loại vật liệu và yêu cầu cắt. Việc lựa chọn đúng loại khí không chỉ ảnh hưởng đến chất lượng và tốc độ cắt mà còn ảnh hưởng đến tuổi thọ điện cực và tính khả thi của xử lý sau hàn.

3.1Khí nén

- Ứng dụng rộng rãi: Thích hợp cho thép cacbon, thép không gỉ, nhôm và hầu hết các kim loại.

- Sử dụng phổ biến: Thường được sử dụng trong máy cắt plasma cầm tay, dễ tìm và chi phí thấp.

- Phản ứng hóa học: Khoảng 20% oxy trong không khí phản ứng với thép cacbon để tăng tốc độ cắt và giảm xỉ.

- Nhược điểm:

- Hàm lượng nitơ có thể tạo thành lớp nitơ trên bề mặt thép, khiến thép rất cứng và không thích hợp để hàn.

- Việc cắt thép không gỉ có thể để lại lớp oxit màu nâu, cần phải xử lý trước khi hàn.

3.2Ôxy

- Khả năng tương thích của hệ thống: Chỉ được sử dụng trong các hệ thống được thiết kế để hỗ trợ oxy.

- Hiệu suất: Hoạt động tốt nhất trên thép cacbon, cung cấp tốc độ cắt cao nhất, chất lượng cắt tốt nhất và khả năng hàn.

- Gia công: Có thể khoan, tạo ren hoặc gia công trực tiếp các vết cắt.

- Hạn chế: Không phù hợp với nhôm và thép không gỉ.

3.3Nitơ

- Tốc độ cắt chậm hơn: Không thể phản ứng tỏa nhiệt với kim loại, dẫn đến tốc độ cắt chậm hơn.

- Lớp thấm nitơ: Tạo thành lớp nitơ rất cứng trên thép cacbon, để lại cặn xỉ nặng.

- Cắt thép không gỉ hoặc cắt dưới nước: Giúp giảm phản ứng oxy hóa và bảo vệ các cạnh cắt.

- Tuổi thọ vật tư tiêu hao kéo dài:Khi kết hợp với nitơ có độ tinh khiết cao và điện cực vonfram phù hợp, có thể kéo dài đáng kể tuổi thọ vật tư tiêu hao.

- Phổ biến trong các mô hình cũ hơn: Thường được sử dụng trong các máy cắt plasma cũ.

3.45% Hydro / 95% Nitơ (H5/N95)

- Sử dụng chính: Dùng để cắt thép không gỉ chất lượng cao dưới 6mm.

- Yêu cầu về thiết bị:Yêu cầu vật tư tiêu hao cụ thể và kiểm soát lưu lượng/áp suất chính xác.

- Thuận lợi: Cung cấp chất lượng cạnh tuyệt vời nhưng không phù hợp với vật liệu dày hơn.

3.535% Hydro / 65% Argon (H35/Ar65)

- Thiết bị đặc biệt: Cần có xi lanh áp suất cao để trộn khí.

- Ứng dụng: Thường được sử dụng để cắt nhôm hoặc thép không gỉ trên 9,5mm.

- Công dụng khác: Thích hợp cho việc cắt plasma, thay thế cho việc cắt hồ quang carbon.

- Hạn chế: Có thể tạo ra xỉ nóng chảy nặng trên thép không gỉ mỏng.

Cảnh báo an toàn:

Không sử dụng hỗn hợp oxy hoặc hydro trong các hệ thống không được ủy quyền vì điều này có thể dẫn đến nguy cơ cháy nổ.

Luôn tuân thủ hướng dẫn vận hành và khả năng tương thích với khí của nhà sản xuất thiết bị.

4.0Cấu hình hệ thống khí nén được khuyến nghị cho máy cắt Plasma

Hệ thống cung cấp khí nén chất lượng cao là điều cần thiết để đảm bảo tính ổn định và chất lượng cắt của máy cắt plasma. Dưới đây là các kích thước chính cần xem xét khi thiết kế và lựa chọn hệ thống của bạn:

4.1Câu hỏi tuyển chọn cơ bản:

| Vấn đề dự án | Sự giới thiệu |

| Áp suất làm việc tối đa của máy cắt plasma là bao nhiêu? | Phải phù hợp với thông số kỹ thuật của thiết bị, thường là Bar hoặc PSI. |

| Lưu lượng khí tối đa cần thiết cho máy cắt plasma (CFM)? | Chọn máy nén dựa trên lưu lượng khí cần thiết. |

| Thiết lập di động hay cố định? | Chọn kiểu máy dựa trên môi trường làm việc—có thể di chuyển để sử dụng ngoài hiện trường hoặc cố định để lắp đặt tại nhà máy. |

| Động cơ hay động cơ diesel? | Động cơ điện được ưa chuộng trong nhà máy, động cơ diesel cho hoạt động ngoài trời. |

| Dung tích bình chứa? | Nên cân bằng lưu lượng gió/tải trọng đỉnh để đảm bảo nguồn cung cấp không khí ổn định. |

| Sử dụng điện ba pha? | Máy nén ba pha hiệu quả hơn và cung cấp công suất ổn định hơn. |

4.2Khuyến nghị về phụ kiện và lọc nguồn không khí:

Chất lượng khí nén ảnh hưởng trực tiếp đến độ ổn định của quá trình cắt và tuổi thọ của vật tư tiêu hao. Các thành phần sau đây được khuyến nghị cho hệ thống:

| Loại phụ kiện | Chức năng |

| Ống dẫn khí | Chọn đường kính và chiều dài thích hợp để giảm thiểu tổn thất áp suất. |

| Bộ lọc | Lọc độ ẩm, sương dầu và tạp chất để kéo dài tuổi thọ điện cực/vòi phun. |

| Máy sấy | Sử dụng máy sấy lạnh để kiểm soát điểm sương và ngăn ngừa hồ quang không ổn định. |

| Cơ quan quản lý | Kiểm soát chính xác áp suất khí làm việc để duy trì khả năng cắt ổn định. |

| Khớp nối nhanh | Các khớp nối lưu lượng cao dành cho thiết bị cắt công suất lớn, đảm bảo kích thước khớp chính xác. |

5.0Phương pháp đánh lửa hồ quang Plasma Pilot

5.1Đánh lửa hồ quang tần số cao (Phương pháp truyền thống)

- Nguyên tắc:Tia lửa điện áp cao, tần số cao tạo ra khe hở đánh lửa, cho phép không khí dẫn điện và tạo ra hồ quang mồi.

- Nhược điểm:

- Có thể gây nhiễu cho các thiết bị điện tử gần đó (ví dụ: hệ thống điều khiển CNC, máy tính, v.v.).

- Nguy cơ bị điện giật.

- Khe hở đánh lửa dễ bị mòn và khó sửa chữa.

- Phát ra tín hiệu tần số vô tuyến (RF), có thể gây lo ngại về an toàn trong môi trường công nghiệp.

5.2Đánh lửa hồ quang không dùng HF (Phương pháp chính thống hiện đại)

Để phù hợp với các hệ thống CNC và môi trường điện tử nhạy cảm, các hệ thống plasma hiện đại thường sử dụng công nghệ đánh lửa không HF (không tần số cao):

Xả tụ điện (Đánh lửa SCR)

Sử dụng bộ chỉnh lưu điều khiển bằng silicon (SCR) để giải phóng các xung ngắn năng lượng cao từ tụ điện vào mạch chính, tạo ra tia lửa ban đầu để kích hoạt hồ quang.

Đánh lửa hồ quang thổi tách

Điện cực và vòi phun bên trong mỏ hàn ban đầu tiếp xúc. Khi công tắc kích hoạt được kích hoạt, luồng khí tách hai phần ra, tạo ra tia lửa và tạo thành hồ quang mồi.

Đánh lửa hồ quang lò xo

Khi mỏ hàn được ấn vào vật gia công, điện cực và vòi phun bị đoản mạch. Việc giải phóng áp suất khiến hai thứ tách ra, tạo thành hồ quang.

Thích hợp cho các ứng dụng tiếp xúc hoặc cắt sát.

6.0Các thành phần của hệ thống cắt Plasma

Cắt plasma là một kỹ thuật gia công kim loại hiệu quả, phù hợp với cả vật liệu mỏng và dày.

Đèn pin cầm tay: Có khả năng cắt tấm thép có độ dày lên tới khoảng 50mm.

Đèn khò làm mát bằng nước tự động (có hệ thống CNC): Có khả năng cắt tấm thép dày tới 150mm.

Theo truyền thống, phương pháp cắt plasma chỉ giới hạn ở các vật liệu dẫn điện, nhưng công nghệ hiện đại hiện nay có thể cắt các vật liệu không dẫn điện như thủy tinh và nhựa trong các điều kiện cụ thể (ví dụ: hệ thống đánh lửa kín).

6.1Nguồn điện cắt Plasma

Nguồn điện cần thiết cho hồ quang plasma là đầu ra dòng điện một chiều (DC) có đặc tính giảm điện áp và điện áp mạch hở cao.

Thông số kỹ thuật:

- Điện áp làm việc: Thông thường từ 90-130 VDC.

- Điện áp mạch hở (Điện áp khởi động): Có thể lên tới 330 VDC.

Các loại nguồn điện phổ biến:

- Loại máy biến áp chỉnh lưu: Truyền thống, mang lại sự ổn định tốt.

- Nguồn điện loại Inverter: Nhỏ gọn, hiệu suất cao, phù hợp cho các ứng dụng điều khiển chính xác hoặc di động.

6.2Cấu hình đánh lửa hồ quang và phân cực

- Vòng cung thí điểm:Khi bắt đầu cắt, hồ quang dẫn đầu ban đầu được tạo ra bên trong mỏ hàn giữa điện cực và vòi phun.

- Chế độ Arc được chuyển giao: Hồ quang được truyền đến phôi để bắt đầu quá trình cắt thực tế.

- Cực tính điện cực: Tiêu cực (-)

- Cực tính của phôi: Dương (+)

Cấu hình này tập trung khoảng 2/3 năng lượng hồ quang vào phôi, cải thiện hiệu quả cắt và độ xuyên thấu.

6.3Thành phần khí và sự phù hợp của điện cực

Các loại khí plasma phổ biến và tác động của chúng

| Loại khí | Đặc điểm và ứng dụng | Vật liệu điện cực |

| Không khí / Oxy | Có tính oxy hóa cao, thường được sử dụng để cắt thép cacbon và các vật liệu thông thường khác | Đồng + Lanthanum/Hafni Chèn (Hf) |

| Argon / Argon-Hydrogen | Khí trơ, thích hợp để cắt thép không gỉ, hợp kim nhôm, v.v. | Vonfram (W) |

| Nitơ | Ổn định, phù hợp với tấm mỏng hoặc hợp kim màu | Vonfram (W) |

6.4Tầm quan trọng của lưu lượng khí

Lưu lượng khí chính xác phải được thiết lập dựa trên dòng điện và kích thước vòi phun.

Nếu lưu lượng khí quá thấp và dòng điện quá cao, vòng cung kép Hiện tượng có thể xảy ra:

Hồ quang truyền từ điện cực đến vòi phun, sau đó từ vòi phun đến phôi, gây ra hiện tượng hao mòn vật tư tiêu hao nhanh chóng, vòi phun bị nóng chảy và điện cực bị hỏng.

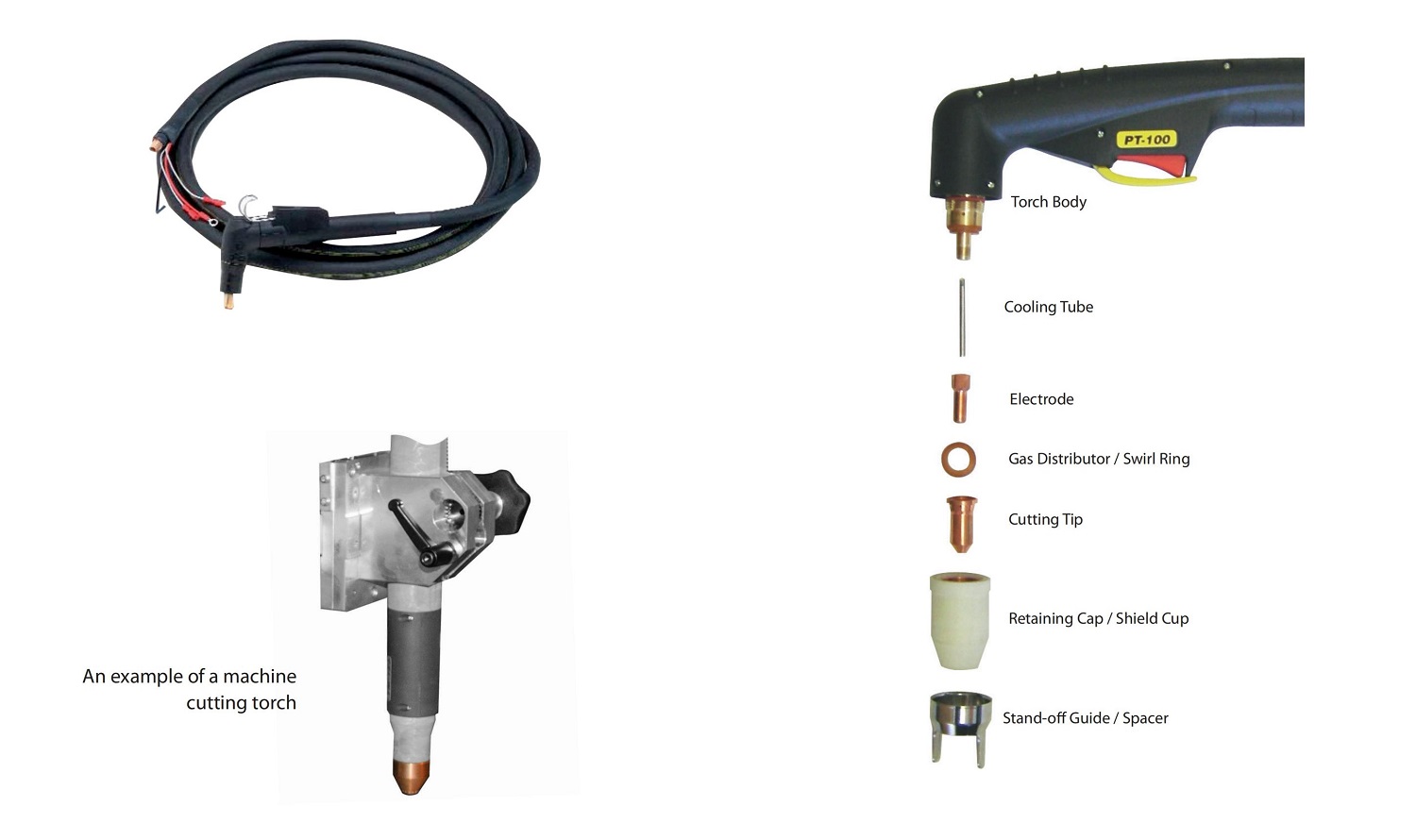

6.5Tổng quan về đèn Plasma

Mỏ cắt là bộ phận cốt lõi của hệ thống cắt plasma, có chức năng tạo hồ quang và điều hướng luồng khí.

Các loại

- Làm mát bằng không khí: Nhẹ và phù hợp cho các ứng dụng có công suất từ thấp đến trung bình.

- Làm mát bằng nước: Thích hợp cho việc cắt tải trọng cao, thời gian dài, mang lại độ ổn định nhiệt tốt.

Đèn pin hiện đại so với các mẫu truyền thống:

- Nhỏ hơn và nhẹ hơn.

- Khả năng cắt mạnh hơn.

- Hỗ trợ nhiều phương pháp đánh lửa hồ quang (điện hoặc cơ).

Các vấn đề thường gặp và khuyến nghị sử dụng

| Vấn đề | Phân tích nguyên nhân | Hoạt động được đề xuất |

| Nhiễu RF với Thiết bị Điện tử | Đánh lửa hồ quang tần số cao gây ra nhiễu RF | Sử dụng phương pháp đánh lửa không có HF |

| Mài mòn điện cực nhanh | Chọn khí không đúng, hồ quang không ổn định | Thay thế bằng vật liệu khí và điện cực phù hợp |

| Xói mòn vòi phun nghiêm trọng | Lưu lượng khí không đồng đều, cài đặt dòng điện quá cao | Điều chỉnh áp suất không khí và lựa chọn vòi phun |

| Đánh lửa hồ quang không ổn định / Không thể chuyển | Sự hao mòn hoặc hỏng hóc của các bộ phận bên trong đèn khò | Kiểm tra vòi phun, điện cực và mạch đánh lửa |

6.6Cấu trúc và thiết kế an toàn của mỏ hàn plasma cầm tay tiêu chuẩn

Linh kiện kết nối đèn pin

Đèn pin cầm tay tiêu chuẩn thường bao gồm các kết nối sau:

- Giao diện nguồn/khí (ví dụ, sử dụng không khí làm khí cắt)

- Cáp hồ quang Pilot

- Cáp công tắc kích hoạt

Mạch bảo vệ an toàn

Để tránh bị điện giật trong quá trình thay thế vật tư tiêu hao, tất cả đèn khò plasma phải có thiết kế mạch an toàn:

Hình thức đơn giản nhất là một vòng hở hình khuyên, có chức năng ngắt mạch ngay lập tức khi nắp giữ vòi phun được tháo ra.

Hệ thống tiên tiến có thể tự động đóng van gas để ngăn ngừa các thao tác vô tình.

Nếu không có mạch an toàn, điện áp hở mạch ở đầu mỏ hàn có thể lên tới 350V DC, rất nguy hiểm.

Cấu trúc đầu đèn khò

Đầu đèn khò được cấu tạo từ các thành phần sau:

- Điện cực

- Vòng xoáy: Kiểm soát sự phân phối luồng không khí

- Đầu cắt

- Nắp giữ

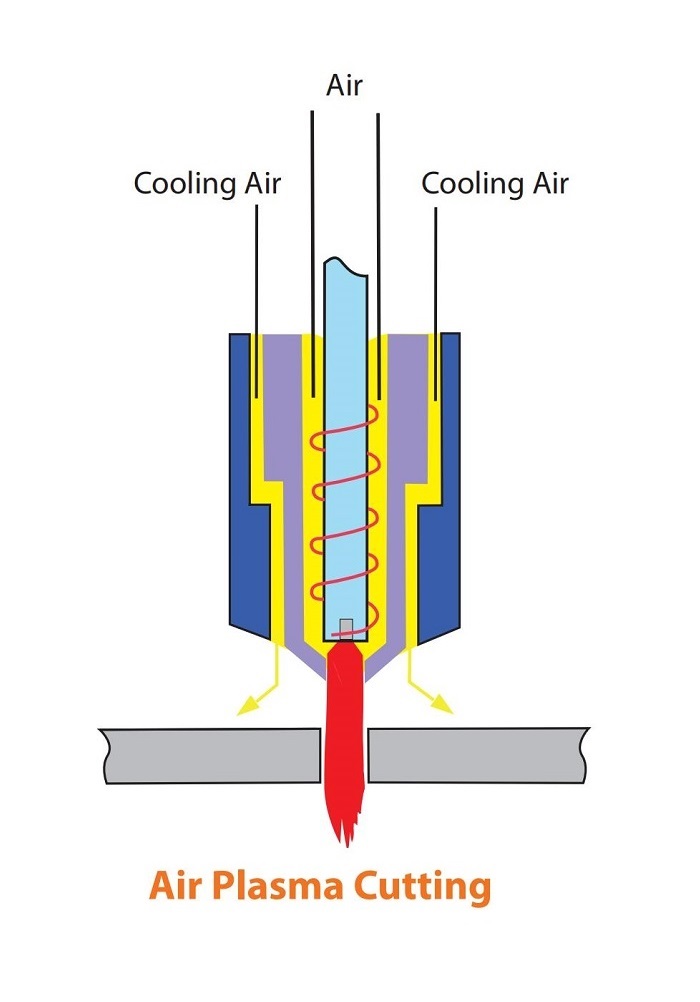

7.0Cắt Plasma Không Khí là gì?

7.1Tính năng quy trình

Cắt plasma bằng khí lần đầu tiên được sử dụng vào những năm 1960 để cắt thép cacbon và vẫn là một trong những phương pháp cắt phổ biến nhất hiện nay.

- Hàm lượng oxy trong không khí phản ứng với kim loại nóng chảy, tạo ra nhiệt bổ sung (phản ứng tỏa nhiệt), làm tăng tốc độ cắt khoảng 25% so với cắt bằng nitơ.

- Nhược điểm: Khi cắt thép không gỉ và nhôm, một lớp oxit nặng được tạo ra trên bề mặt, cần phải xử lý sau. Nó không phù hợp cho các ứng dụng có yêu cầu nghiêm ngặt về chất lượng bề mặt.

7.2Các vấn đề tiêu hao

- Oxy trong không khí làm tăng đáng kể quá trình xói mòn điện cực:

- Sử dụng điện cực vonfram tiêu chuẩn sẽ làm mòn nhanh chỉ trong vài giây.

- Thông thường, người ta sử dụng điện cực làm bằng zirconium, hafni hoặc hợp kim hafni, nhưng tuổi thọ của chúng vẫn ngắn hơn so với plasma khí trơ.

- Làm mát bằng không khí cũng được sử dụng để duy trì sự ổn định nhiệt độ của hệ thống.

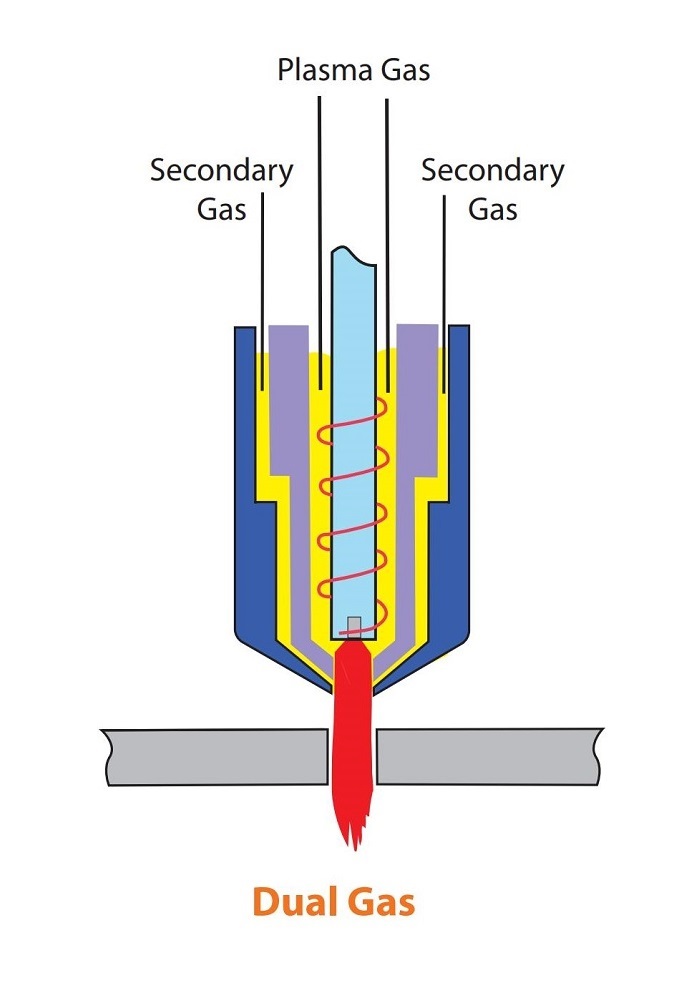

7.3Cắt Plasma Khí Kép là gì?

Giải thích nguyên tắc

Được Thermal Dynamics phát triển vào đầu những năm 1960, plasma khí kép bổ sung thêm một loại khí thứ cấp (khí bảo vệ) bao quanh vòi phun chính ngoài khí plasma chính.

Mục đích khí thứ cấp:

Để thu hẹp hồ quang và tăng mật độ năng lượng cắt.

Thổi sạch xỉ, cải thiện độ sạch khi cắt.

Khuyến nghị kết hợp khí

| Loại vật liệu | Khí sơ cấp | Khí thứ cấp (Khí bảo vệ) |

| Thép Cacbon | Argon, Hỗn hợp Argon-Hydrogen, Nitơ | Không khí, Oxy, Nitơ |

| Thép không gỉ | Nitơ, Hỗn hợp Argon-Hydro, CO₂ | Nitơ |

| Nhôm | Hỗn hợp Argon-Hydrogen, Nitơ/CO₂ | Nitơ |

Ưu điểm của cắt khí kép

- Thiết kế vòi phun có thể thu vào: Vòi phun được nhúng trong cốc gốm, ngăn ngừa hiện tượng đoản mạch ở vòi phun và giảm đáng kể hiện tượng cung đôi.

- Khí bảo vệ bao phủ khu vực cắt: Điều này cải thiện chất lượng và tốc độ cắt, đồng thời làm mát vòi phun và tấm chắn.

Lý tưởng cho các ứng dụng cắt công nghiệp có độ chính xác cao, chất lượng cao.

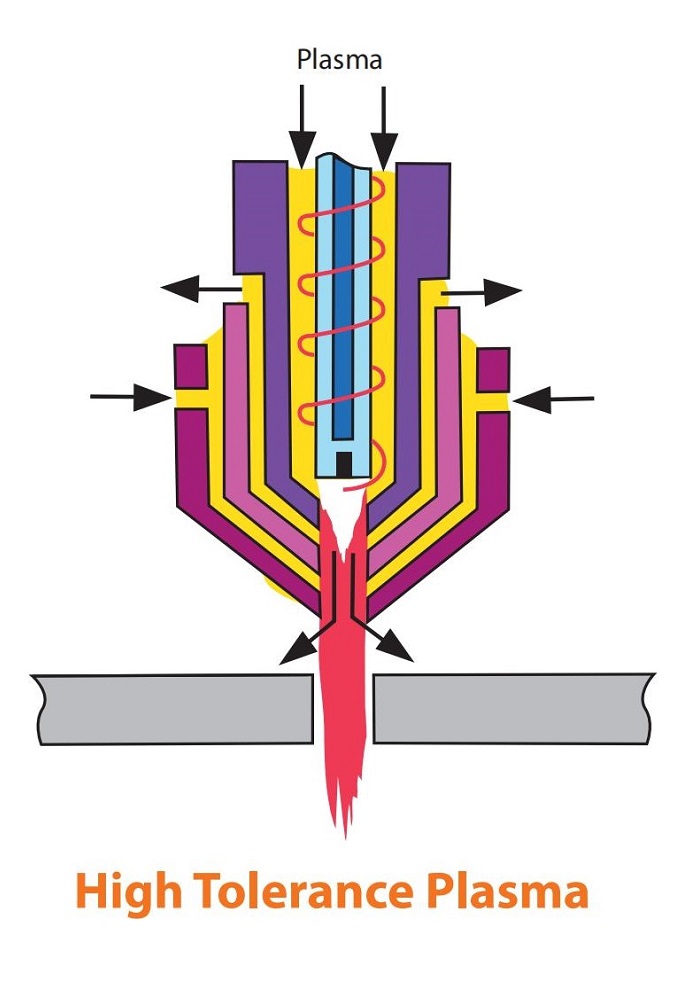

7.4Hệ thống cắt Plasma có độ chính xác cao

Ưu điểm (So với Plasma thông thường)

- Chất lượng cắt: Giữa phương pháp cắt plasma thông thường và cắt laser.

- Chiều rộng rãnh:Hẹp hơn, phù hợp hơn cho gia công chính xác.

- Vùng chịu ảnh hưởng nhiệt: Nhỏ hơn, giảm biến dạng nhiệt và ứng suất kéo của vật liệu.

Thích hợp để tích hợp với hệ thống CNC và tự động hóa, cải thiện tính ổn định của lô hàng.

Nhược điểm (So với Plasma và Laser thông thường)

- Độ dày cắt tối đa: Có giới hạn, không phù hợp với các tấm quá dày.

- Tốc độ cắt:

- Chậm hơn so với phương pháp cắt plasma thông thường.

- Tốc độ cắt laser khoảng 60–80%.

- Chi phí thiết bị cao hơn:Yêu cầu hệ thống điều khiển có độ chính xác cao để đạt hiệu suất tối ưu.

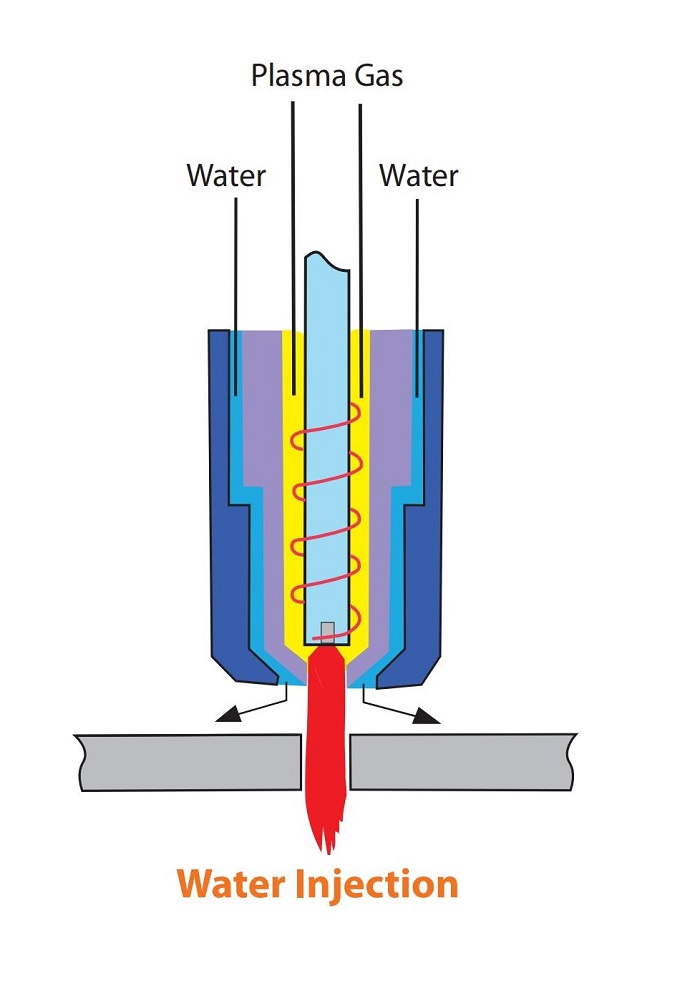

7.5Phun nước và cắt Plasma bằng vỏ bọc nước

Cắt Plasma Phun Nước

Cắt plasma phun nước liên quan đến việc phun nước theo hướng xuyên tâm vào hồ quang plasma. Điều này tạo ra sự co thắt hồ quang mạnh hơn so với chỉ sử dụng vòi phun đồng, nâng nhiệt độ hồ quang lên tới 30.000°C—gấp hơn gấp đôi so với hồ quang plasma thông thường.

Đặc điểm chính:

- Chỉ sử dụng khí nitơ cho tất cả các kim loại, giúp quá trình này tiết kiệm hơn và dễ vận hành hơn.

- Nitơ có hiệu quả cao trong việc truyền nhiệt từ hồ quang đến phôi. Khi nó phân ly và sau đó kết hợp lại trên bề mặt vật liệu, nó giải phóng thêm năng lượng, tăng cường hiệu suất cắt.

- Ít hơn 10% nước được phun ra sẽ bốc hơi. Phần còn lại tạo thành một luồng phun hình nón:

- Làm mát bề mặt trên cùng của phôi

- Ngăn ngừa sự hình thành oxit

- Làm mát đầu mỏ hàn ở khu vực có nhiệt độ cao nhất

Ưu điểm so với plasma thông thường:

- Chất lượng cắt và độ vuông cạnh tốt hơn

- Tốc độ cắt nhanh hơn

- Giảm nguy cơ hồ quang kép

- Giảm xói mòn đầu

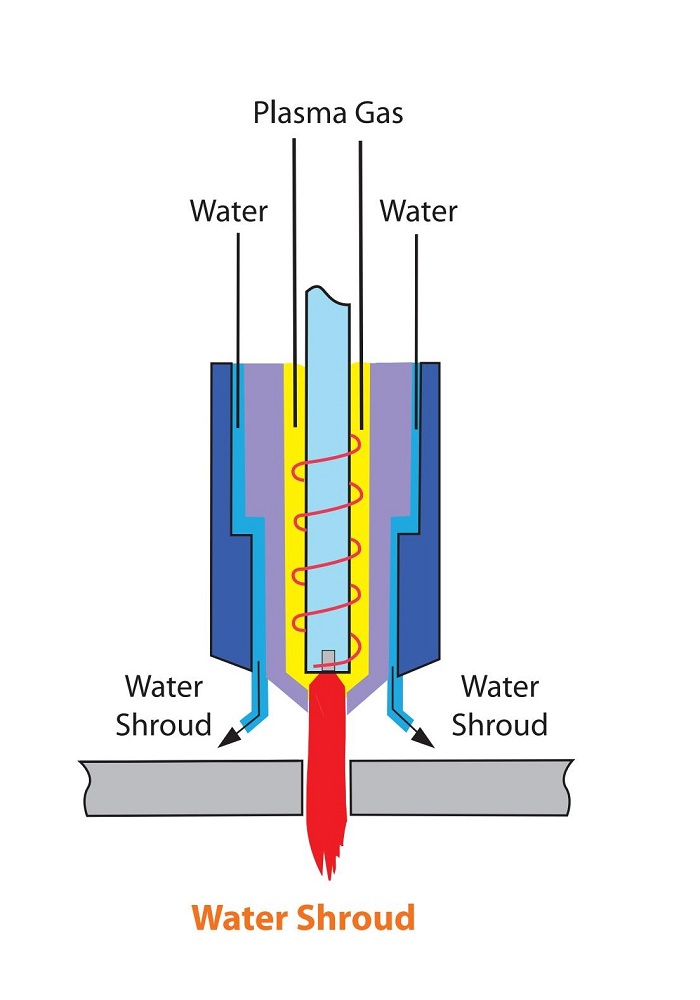

7.6Cắt Plasma Tấm Che Nước

Cắt plasma bằng vỏ bọc nước tương tự như hệ thống dòng chảy kép, ngoại trừ việc nước thay thế khí bảo vệ thứ cấp. Mặc dù không cải thiện sự co thắt hồ quang, nhưng hiệu ứng làm mát giúp tăng cường một số khía cạnh hiệu suất.

Đặc trưng:

- Cải thiện hình thức cắt và tuổi thọ đầu mỏ hàn

- Không có cải thiện đáng kể về tốc độ cắt, độ vuông góc hoặc xỉ so với hệ thống khí kép

- Có thể sử dụng với vỏ bọc nước hoặc với phôi gia công chìm dưới nước 50–75 mm

Ưu điểm so với plasma thông thường:

- Giảm lượng khói thải

- Giảm mức độ tiếng ồn:

- 115 dB cho plasma thông thường

- 96 dB để cắt tấm chắn nước

- 52–85 dB để cắt dưới nước

- Tuổi thọ đầu tip được kéo dài

7.7Tóm tắt chung: So sánh các công nghệ cắt Plasma

| Phương pháp cắt | Chất lượng cắt | Tốc độ Hiệu suất | Vùng bị ảnh hưởng bởi nhiệt | Trị giá | Ưu điểm đặc biệt |

| Plasma không khí thông thường | Trung bình | Nhanh | Trung bình | Thấp | Chi phí thấp, đa năng |

| Plasma khí kép | Trung bình-Cao | Nhanh | Trung bình | Trung bình | Cắt sạch, cải thiện tuổi thọ vật tư tiêu hao |

| Plasma phun nước | Cao | Nhanh hơn | Bé nhỏ | Trung bình | Nhiệt độ cực cao, làm mát tốt, cắt sạch |

| Màn nước / Plasma dưới nước | Trung bình | Trung bình | Cực kỳ nhỏ | Thấp | Tiếng ồn thấp, ít bụi, thân thiện với môi trường |

| Plasma có độ chính xác cao | Cao (gần với tia laser) | Trung bình-chậm | Bé nhỏ | Cao | Độ chính xác cao, thích hợp cho tự động hóa |