- 1.0Lựa chọn vật liệu cho các bộ phận dập

- 2.0Những cân nhắc về dung sai trong dập kim loại

- 3.0Hóa học vật liệu: Tránh chỉ định quá mức

- 4.0Kỹ thuật cắt, cắt và đục lỗ

- 5.0Dung sai kích thước cho lỗ và tính năng

- 6.0Dung sai vị trí lỗ chính xác

- 7.0Hướng dẫn thiết kế dụng cụ cho dập kim loại

- 8.0Uốn và tạo hình trong hoạt động ép

- 9.0Quản lý biến dạng và khuyết tật uốn cong

- 10.0Kích thước và dung sai các tính năng hình thành

- 11.0Dập chìm sâu: Hướng dẫn thiết kế và quy trình

- 12.0Độ phẳng trong dập kim loại

- 13.0Quản lý mỹ phẩm bề mặt trong các bộ phận dập

- 14.0Xử lý và Bảo vệ bề mặt

- 15.0Suy nghĩ cuối cùng

- 16.0Những câu hỏi thường gặp (FAQ) về Thiết kế dập kim loại

Dập kim loại là phương pháp tiết kiệm chi phí để sản xuất các thành phần bền, có độ bền cao, chống mài mòn với hiệu suất ổn định và đồng nhất.

Trong hướng dẫn này, chúng tôi chia sẻ những hiểu biết toàn diện và phương pháp hay nhất để giúp bạn thiết kế các bộ phận dập nhằm tối đa hóa khả năng sản xuất, khả năng lặp lại và hiệu quả sử dụng vật liệu.

1.0Lựa chọn vật liệu cho các bộ phận dập

Việc lựa chọn đúng loại tấm hoặc dải kim loại là rất quan trọng. Vật liệu có sự khác biệt đáng kể về giá cả, tính khả dụng và đặc tính hiệu suất. Hãy luôn cân nhắc cả tính chất cơ học và các yếu tố nguồn cung ứng:

- Khả năng cung cấp hàng có sẵn so với tùy chỉnh: Các kích thước chuẩn thường được dự trữ và nên được ưu tiên cho các ứng dụng nhạy cảm về chi phí hoặc giao hàng nhanh.

- Số lượng tối thiểu: Các nhà máy thép thường yêu cầu số lượng lớn cho các độ dày hoặc hợp kim tùy chỉnh. Nếu nhu cầu của bạn nhỏ hơn, việc tìm nguồn cung ứng qua kho có thể hữu ích, nhưng tình trạng hàng hóa sẽ khác nhau.

- Tùy chọn lăn lại: Máy cán lại chuyên dụng có thể đáp ứng các yêu cầu số lượng nhỏ, nhưng chi phí tăng đáng kể.

So sánh các vật liệu dập phổ biến

| Loại vật liệu | Sức mạnh | Khả năng định hình | Chi phí tương đối | Ứng dụng phổ biến |

|---|---|---|---|---|

| Thép mềm | Trung bình | Cao | Thấp | Giá đỡ, vỏ, các bộ phận chung |

| Thép không gỉ | Cao | Trung bình | Cao | Dụng cụ, thiết bị y tế |

| Nhôm | Thấp | Rất cao | Trung bình | Vỏ bọc, tản nhiệt |

| Thau | Trung bình | Cao | Trung bình-Cao | Tiếp điểm điện, trang trí |

2.0Những cân nhắc về dung sai trong dập kim loại

Các loại thép tiêu chuẩn có độ dày cố định với dung sai được xác định. Mặc dù dung sai có thể được điều chỉnh, nhưng việc này thường làm tăng chi phí. Khi chỉ định dung sai vật liệu:

- Dính vào độ dày đo theo tiêu chuẩn công nghiệpnếu có thể.

- Hiểu rằng dung sai chặt chẽ có thể hạn chế các lựa chọn nguồn cung ứng, đặc biệt đối với các thông số kỹ thuật vật liệu không chuẩn.

- Lỏng lẻo dung sai có thể cho phép sử dụng kho hàng, giảm chi phí và thời gian giao hàng.

3.0Hóa học vật liệu: Tránh chỉ định quá mức

Một trong những nguyên nhân chính gây ra chi phí đóng dấu tăng cao là chỉ định quá mức hợp kim. Mặc dù có nhiều hợp kim sắt và không sắt, nhưng chỉ một số ít được lưu trữ phổ biến. Hợp kim đặc biệt thường phải được nấu chảy theo yêu cầu với khối lượng lớn.

- Tận dụng lợi thế của hiện đại đúc liên tục, giúp cải thiện đáng kể độ dẻo và độ đồng nhất của hợp kim.

- Hãy cân nhắc sử dụng kho nguyên vật liệu bất cứ khi nào khả năng chịu đựng và ứng dụng của bạn cho phép.

4.0Kỹ thuật cắt, cắt và đục lỗ

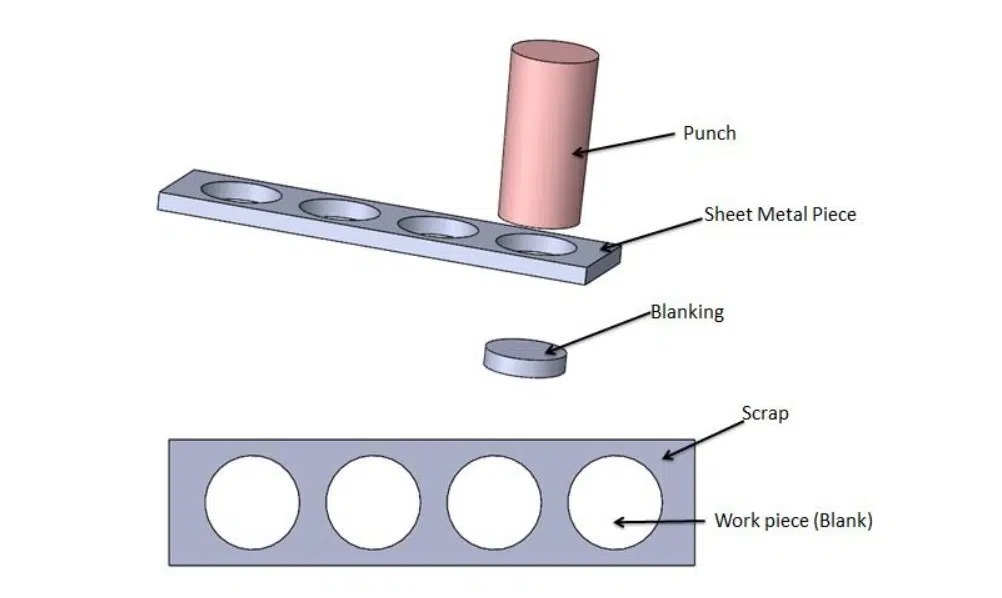

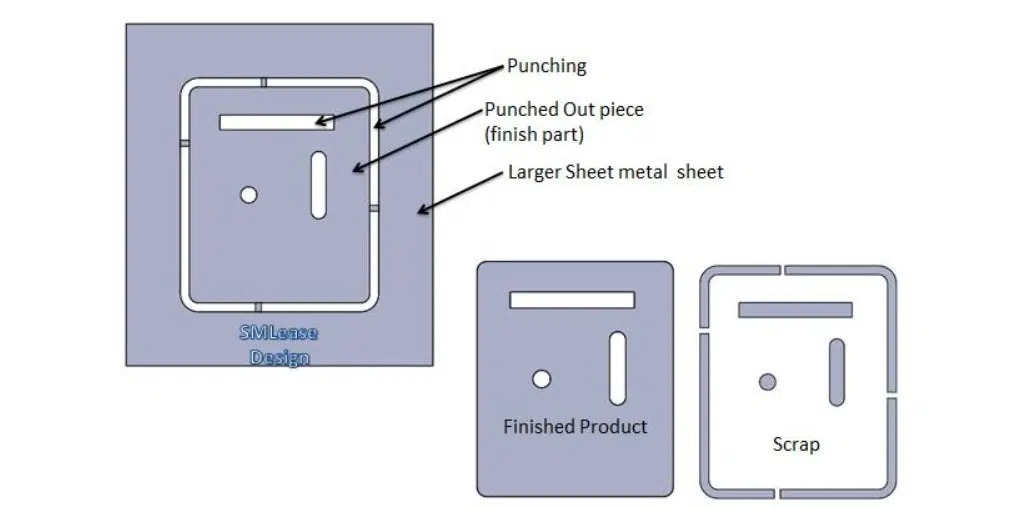

Hiểu về sự hình thành lỗ trong quá trình dập

Các thao tác dập như đột lỗ và đột dập bao gồm việc đẩy một mũi đột bằng thép dụng cụ xuyên qua kim loại vào khuôn. Thao tác này tạo ra một cạnh có thể dự đoán được:

- MỘT mép trên được cán hoặc bo tròn được hình thành khi quá trình nén bắt đầu.

- MỘT tường thẳng, đánh bóng được tạo ra ở nơi vật liệu bị cắt.

- Khi ứng suất vượt quá sức mạnh vật chất, nó tách ra, hình thành một gờbây giờ ở phía dưới.

Quản lý gờ trong các bộ phận dập

Các gờ là kết quả tự nhiên của quá trình dập, tương tự như các đường phân khuôn trong quá trình ép phun. Chiều cao gờ có thể lên tới Độ dày vật liệu 10%. Chúng có thể là:

- Để nguyên như vậy khi sử dụng không phải mục đích thẩm mỹ.

- Đờ mờ hoặc LOẠI BỎ thông qua quá trình hoàn thiện hàng loạt hoặc các quy trình thứ cấp nếu cần.

5.0Dung sai kích thước cho lỗ và tính năng

Khoảng cách giữa đầu đục và khuôn (thường là 8–10% độ dày vật liệu cho mỗi mặt) gây ra:

- Tính năng bên trong(ví dụ, lỗ) thuôn nhọn rộng hơn ở phía trên.

- Các tính năng bên ngoài(ví dụ, tab) thuôn nhọn hẹp hơn ở phía dưới.

Các nhà thiết kế nên:

- Các lỗ kích thước tại đường kính nhỏ nhất/bị cắt.

- Kích thước bên ngoài các tính năng tại phần lớn nhất/được cắt.

- Sử dụng cạo râu các thao tác cho các cạnh thẳng, nếu cần, sẽ tính thêm chi phí.

Dung sai điển hình theo vật liệu

| Loại vật liệu | Dung sai đo lường chung | Khả năng chịu đựng đâm xuyên |

|---|---|---|

| Thép mềm | ±0,005″ | ±0,002″ |

| Thép không gỉ | ±0,003″ | ±0,0025″ |

| Nhôm | ±0,004″ | ±0,002″ |

| Hợp kim cường độ cao | ±0,006″ | ±0,003″ |

6.0Dung sai vị trí lỗ chính xác

- Xỏ khuyên cùng mặt phẳng cực kỳ chính xác: ±.002″ giữa các lỗ là phổ biến.

- Nếu có lỗ gần hơn 1,5 lần độ dày vật liệu, hoặc trên các mặt phẳng khác nhau, dung sai phải được nới lỏng để tính đến sự thay đổi về độ đàn hồi và độ uốn.

- Các lỗ có khoảng cách chặt chẽ có thể yêu cầu các thao tác riêng biệt để duy trì độ chính xác.

| Loại vật liệu | Dung sai đo lường chung | Khả năng chịu đựng đâm xuyên |

| Thép mềm | ±0,005″ | ±0,002″ |

| Thép không gỉ | ±0,003″ | ±0,0025″ |

| Nhôm | ±0,004″ | ±0,002″ |

| Hợp kim cường độ cao | ±0,006″ | ±0,003″ |

7.0Hướng dẫn thiết kế dụng cụ cho dập kim loại

Dụng cụ phải chịu được lực rất lớn:

- Một cú đấm 0,5″ trong thép mềm 0,062″ cần áp suất 2,5 tấn, thường được cung cấp bởi máy dập tốc độ cao.

- Sản xuất ở mức 80 phần mỗi phút được kích hoạt bởi một bộ nạp servo hệ thống đưa dải kim loại vào khuôn liên tục với tốc độ cao.

Để tránh gãy đục:

- Thiết kế các lỗ hoặc khe với một tiết diện tối thiểu = độ dày vật liệu.

- Tránh các góc bên trong sắc nhọn hoặc các phần quá mỏng.

8.0Uốn và tạo hình trong hoạt động ép

Kim loại hình thành trong máy dập là một hoạt động tuyến tính, theo chiều dọc. Khả năng định hình của vật liệu phụ thuộc vào hợp kim và nhiệt độ:

- Nhiệt độ thấp hơn = độ dẻo cao hơn, dễ hình thành hơn.

- Tính khí cứng rắn hơn = khả năng phục hồi nhanh hơn, yêu cầu uốn cong quá mức

Hình thành các quy tắc chung:

- uốn cong 90° là tiêu chuẩn; các hình thức phức tạp hơn có thể yêu cầu các trạm chết bổ sung hoặc được chuyển đến Máy uốn CNC cho các hoạt động sau khi hình thành.

- Các chân đã hình thành nên là ≥2,5× độ dày vật liệu vượt quá bán kính uốn cong để đảm bảo tính toàn vẹn và khả năng lặp lại của cấu trúc.

9.0Quản lý biến dạng và khuyết tật uốn cong

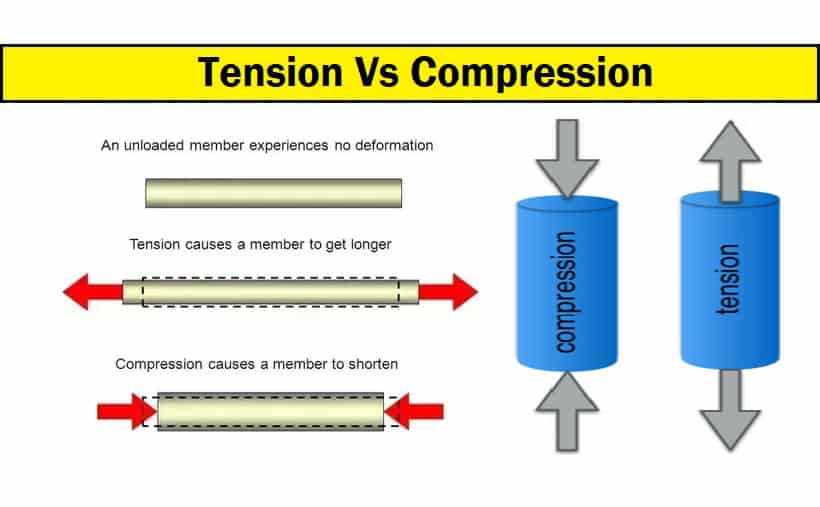

Khi vật liệu uốn cong:

- Các bề mặt bên trong nén lại; cái bề mặt ngoài kéo dài.

- Điều này có thể gây ra làm mỏng tường, phồng lên, hoặc góc bị chèn ép.

Để quản lý điều này:

- Thêm vào lỗ thoát nước tại chân các khúc cua giao nhau (ví dụ, ở các góc hộp).

- Phôi đường viền để tránh hiện tượng cong vênh ở những khu vực quan trọng.

- Thêm ghi chú, chẳng hạn như “Không được phép phình to ở khu vực này,” nếu cần, trên bản vẽ.

10.0Kích thước và dung sai các tính năng hình thành

Các khúc cua tạo ra nhiều biến số:

- Dung sai độ dày vật liệu

- Dung sai uốn góc (±1° điển hình)

- Độ chính xác của dụng cụ từ trạm này sang trạm khác

Hướng dẫn thiết kế:

- Kích thước từ bên trong của các khúc cua, không phải từ mép ngoài.

- Khi các tính năng được đặt xa khỏi đường cong, biến thiên góc có thể gây ra sự thay đổi kích thước lớn. Điều này cần được tính đến khi tính dung sai.

- Các hình thức phức tạp có thể yêu cầu hoạt động định lượng hoặc định cỡ để duy trì độ chính xác.

11.0Dập chìm sâu: Hướng dẫn thiết kế và quy trình

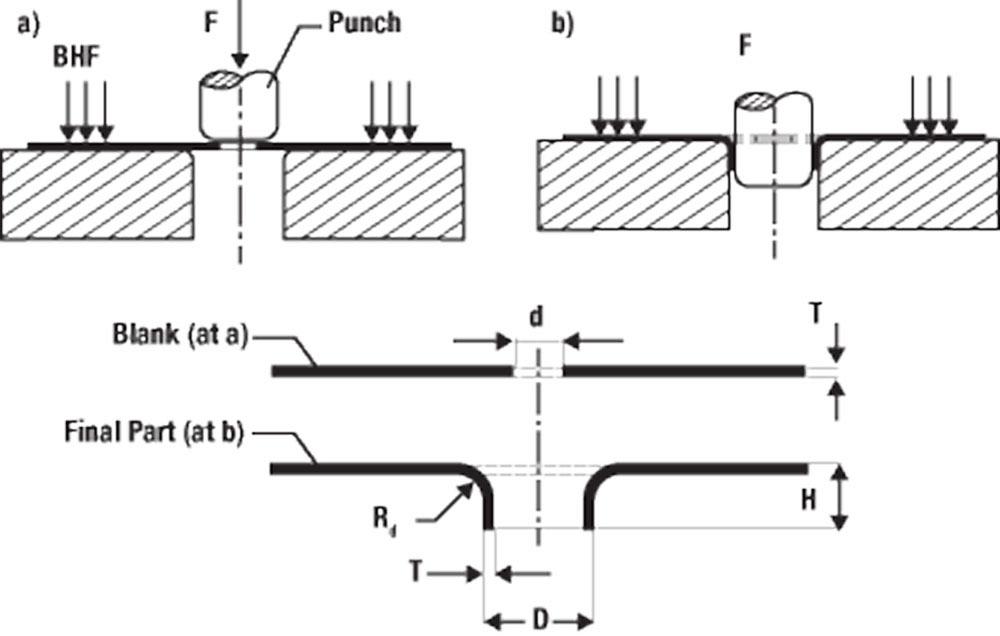

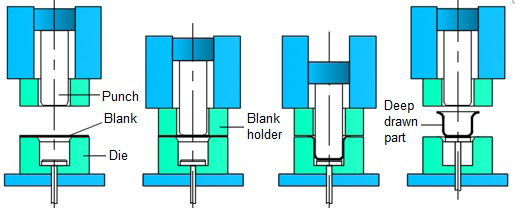

Deep Draw là gì?

Kéo sâu kéo một phôi phẳng qua một khuôn có bán kính và vào một khoang, tạo thành một vỏ đáy kín hoặc cốc hình trụ. Không giống như tạo hình căng, vật liệu là kéo, không bị kéo căng.

Cơ chế rút sâu

Quá trình này có hai giai đoạn:

- giác hơi: Đấm tiếp xúc với phôi và kéo dài vật liệu, tạo ra đường dây sốc(sự mỏng đi thấy rõ xung quanh bán kính đáy).

- Vẽ: Các bức tường vật liệu làm đặc lại(lên đến +10% độ dày ban đầu) khi nó chảy vào trong và xuống dưới.

Ý nghĩa thiết kế cho Deep Draw

- Các cú đấm phải được thuôn nhọn, cho phép loại bỏ một phần.

- Vỏ sẽ có độ thuôn tự nhiên từ dưới cùng (hẹp) đến trên cùng (rộng).

- Hướng hạt vật liệu có thể gây ra vỏ sò không tròn. MỘT mặt bích có thể giúp duy trì độ tròn.

- véo đồ trang trí để lại một phần bán kính bên trong và một cạnh ngoài sắc nét. Cần gia công nếu cần cắt phẳng.

Chỉ định các Shell được vẽ

Bởi vì độ dày thay đổi theo quá trình kéo:

Sử dụng một trong những cách sau:

- Độ dày ban đầu của vật liệu

- Độ dày thành tối thiểu

- Độ dày thành tối đa

Kích thước ID (đường kính bên trong) khi tham chiếu kích thước đục lỗ.

Kích thước OD (đường kính ngoài) khi tham chiếu đến sản phẩm cuối cùng, hãy lưu ý đến phần bù côn.

12.0Độ phẳng trong dập kim loại

Biến dạng liên quan đến vật liệu

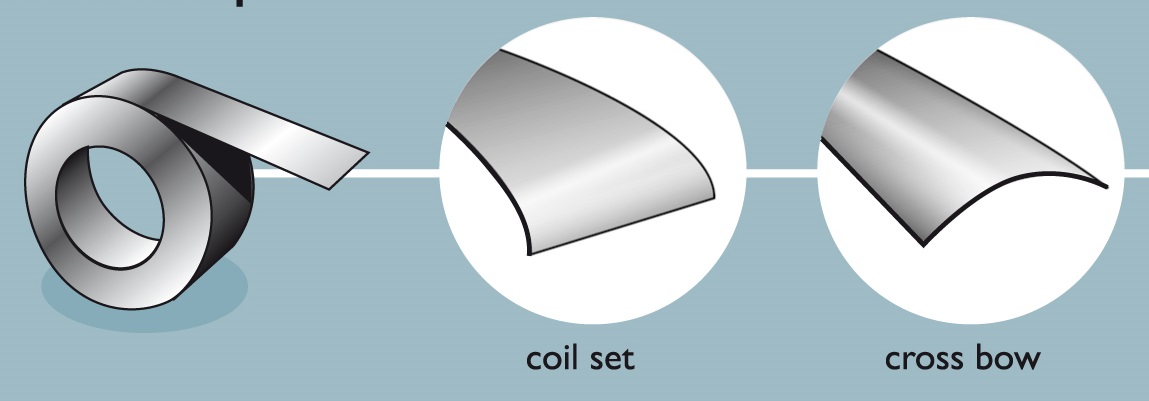

Kim loại dạng cuộn gây ra hai vấn đề chính:

- Bộ cuộn dây(cong theo chiều dọc): thường có thể được làm thẳng bằng máy san phẳng chính xác hoặc hệ thống làm phẳng bằng con lăn để hiệu chỉnh độ cong dọc của cuộn dây.

- Nỏ(cong theo chiều rộng): khó loại bỏ hơn nhiều và thường ảnh hưởng đến độ phẳng cuối cùng.

Sự biến dạng do quá trình gây ra

Ứng suất tạo phôi và tạo hình làm cong hoặc cuộn các cạnh vật liệu, đặc biệt là trong:

- Vật liệu dày hơn

- Hợp kim cứng hơn (ví dụ, thép không gỉ, thép cường độ cao)

Để giảm thiểu sự biến dạng:

- Tránh đặt lỗ thủng quá gần nhau hoặc gần các cạnh—chừa lại độ dày ≥1,5×.

- Giữ lỗ ≥2× độ dày cách xa các chỗ uốn cong hoặc tạo hình.

- Nếu không thể, mở rộng dung sai lỗ để tính đến sự biến dạng.

13.0Quản lý mỹ phẩm bề mặt trong các bộ phận dập

Dấu vết dụng cụ

Do lực lớn, dấu vết của dụng cụ là không thể tránh khỏi trong nhiều trường hợp:

- Lau hình thànhđể lại vết xước ở các khúc cua bên ngoài.

- Vẽ nguyên nhân đường dây sốc.

- Đúc tiền và dập nổi để lại dấu vết áp lực có thể nhìn thấy được.

Thiết kế khuôn sáng tạo và bề mặt dụng cụ tốt có thể giảm thiểu những điều này, đặc biệt là khi vẻ ngoài thẩm mỹ quan trọng.

14.0Xử lý và Bảo vệ bề mặt

Hầu hết các con dấu đều là:

- Xử lý số lượng lớn thông qua dây chuyền sản xuất.

- Thánh lễ đã hoàn tất(lăn, gọt gờ, v.v.).

- Đóng gói số lượng lớn, thường không có sự bảo vệ cá nhân.

Đối với các bộ phận nhạy cảm:

- Định nghĩa mỹ phẩm yêu cầu trên bản vẽ.

- Coi như bao bì riêng lẻ hoặc các hoạt động hoàn thiện cuối cùng nếu tính toàn vẹn của bề mặt là quan trọng.

15.0Suy nghĩ cuối cùng

Bằng cách hiểu và áp dụng các nguyên tắc thiết kế dập kim loại này, bạn có thể cải thiện đáng kể chất lượng chi tiết, giảm chi phí sản xuất và đảm bảo tính đồng nhất trong sản xuất. Cho dù đó là lựa chọn vật liệu phù hợp, dung sai độ sâu, hay thiết kế các tính năng thân thiện với hình dạng, sự hợp tác với các kỹ sư và nhà sản xuất dụng cụ giàu kinh nghiệm sẽ mang lại kết quả tốt nhất.

16.0Những câu hỏi thường gặp (FAQ) về Thiết kế dập kim loại

1. Vật liệu nào phù hợp nhất để dập kim loại?

Vật liệu thường được sử dụng trong dập kim loại bao gồm thép cacbon, thép không gỉ, nhôm, đồng và đồng thau. Lựa chọn tốt nhất phụ thuộc vào nhu cầu ứng dụng của bạn về độ bền, khả năng định hình, độ dẫn điện, khả năng chống ăn mòn và hiệu quả chi phí.

2. Làm thế nào để giảm thiểu gờ trên các bộ phận dập kim loại?

Các gờ là sản phẩm phụ thông thường của quá trình cắt phôi và đục lỗ. Để giảm thiểu chiều cao gờ:

- Sử dụng khoảng cách tối ưu giữa khuôn và đục (~8–10% độ dày vật liệu mỗi bên)

- Đảm bảo độ sắc bén và bảo trì của dụng cụ

- Xem xét các hoạt động loại bỏ gờ hoặc đánh bóng thứ cấp cho các ứng dụng thẩm mỹ

3. Dung sai điển hình mà tôi có thể mong đợi ở các bộ phận kim loại dập là bao nhiêu?

Dung sai kích thước tiêu chuẩn cho các lỗ hoặc cạnh thường có thể được giữ ở mức ±0,002 inch trong các ứng dụng có độ chính xác cao. Tuy nhiên, dung sai có thể bị nới lỏng tùy thuộc vào:

- Độ dày và tính chất vật liệu

- Độ mòn dụng cụ và tốc độ hành trình

- Vị trí đặc điểm (mặt phẳng so với mặt phẳng đã tạo hình)

4. Dập kim loại có thể tạo ra hình dạng 3D phức tạp không?

Có. Sử dụng khuôn dập liên tục và dụng cụ phức hợp, có thể tạo ra các hình dạng phức tạp, bao gồm uốn cong, lệch, cửa chớp và kéo nông. Đối với các hình dạng sâu hơn, dập sâu được sử dụng, mặc dù nó làm cho thành dày lên và thu hẹp lại.

5. Độ đàn hồi của vật liệu ảnh hưởng thế nào đến độ chính xác uốn?

Độ đàn hồi sẽ rõ rệt hơn ở những vật liệu cứng hơn và uốn cong chặt hơn. Để khắc phục:

- Góc uốn cong quá mức một chút

- Tính đến hướng hạt vật liệu và nhiệt độ

- Sử dụng các công cụ tạo hình được thiết kế để chống lại hiệu ứng bật ngược

6. Khoảng cách tối thiểu cần thiết giữa các lỗ trên các bộ phận dập là bao nhiêu?

Để tránh biến dạng, các lỗ phải được cách nhau ít nhất Độ dày vật liệu 1,5× xa nhau. Đối với các lỗ gần khúc cua, hãy giữ chúng Độ dày vật liệu gấp 2 lần tính từ bán kính uốn cong.

7. Tại sao phần dập của tôi không phẳng hoàn toàn?

Các vấn đề về độ phẳng có thể phát sinh do:

- Bộ cuộn dây và nỏ dạng dải thô

- Vật liệu mỏng quá mức gần các đặc điểm bị đục lỗ

- Các hoạt động hình thành gần các cạnh không được hỗ trợ

Việc điều chỉnh dụng cụ hoặc thao tác làm phẳng thứ cấp có thể giúp giảm thiểu tình trạng này.

8. Các bộ phận dập kim loại có thể đạt tiêu chuẩn thẩm mỹ không?

Có, nhưng các yêu cầu về thẩm mỹ phải được xác định rõ ràng trên bản vẽ. Thiết kế dụng cụ, phương pháp xử lý và hậu xử lý (như đóng gói bảo vệ hoặc lăn) đều có thể được điều chỉnh để đáp ứng các tiêu chuẩn chất lượng hình ảnh.

9. Sự khác biệt giữa kéo sâu và tạo hình căng là gì?

- Vẽ sâu kéo vật liệu vào khoang, khiến thành khoang dày lên và đáy khoang đóng lại.

- Tạo hình kéo giãn kéo căng tấm giấy trên khuôn, làm mỏng thành khuôn và thường có đáy hở.

Vẽ sâu lý tưởng cho các hình dạng giống như hộp kín có độ bền cao.

10. Làm thế nào để giảm chi phí thiết kế dập kim loại?

- Sử dụng thước đo tiêu chuẩn và hợp kim thông dụng.

- Tránh dung sai quá chặt chẽ trừ khi cần thiết.

- Thiết kế các tính năng có tính đến khả năng sản xuất (ví dụ: khoảng cách, bán kính, chiều dài chân)

- Tham khảo ý kiến của một nhà dập ngay từ giai đoạn thiết kế.

Tài liệu tham khảo

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/