Bài viết trên blog này giới thiệu thuật ngữ cơ bản được sử dụng trong dập kim loại và giải thích các chức năng cốt lõi của hoạt động dập. Chúng ta cũng sẽ tìm hiểu các loại khuôn phổ biến, so sánh các thiết kế máy tách khuôn khác nhau và xem xét kỹ hơn các quy trình khuôn thiết yếu được sử dụng trong sản xuất.

1.0Khuôn dập kim loại: Loại đơn giản, phức hợp và tiến triển

Đục lỗ thường là hoạt động nghiêm trọng nhất được thực hiện trong khuôn, vì máy đấm Áp dụng lực từ vài tấn đến hơn 1000 tấn. Việc căn chỉnh máy ép chính xác là rất quan trọng. Mặc dù bộ khuôn có đóng góp một phần vào việc căn chỉnh trong quá trình vận hành, nhưng nó không thể bù đắp cho việc căn chỉnh máy ép kém.

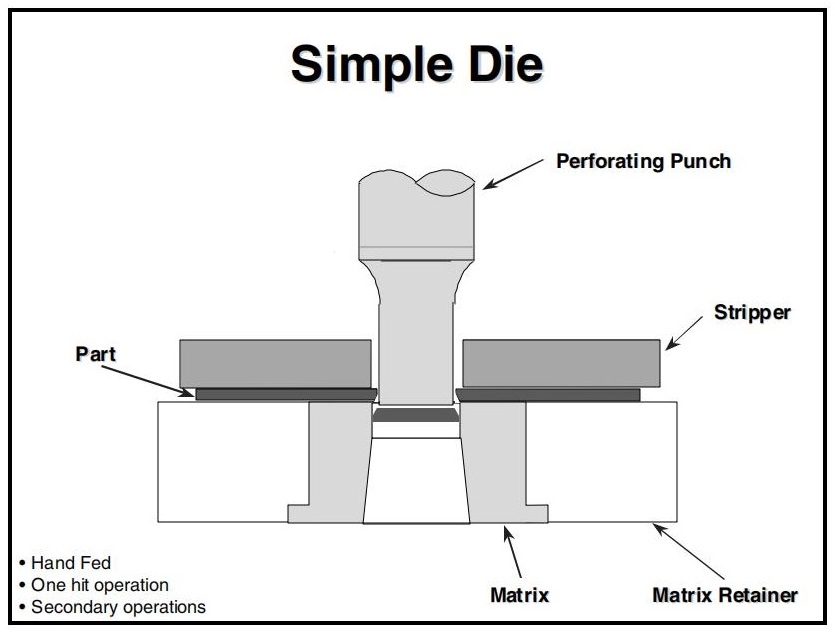

1.1Khuôn đơn giản

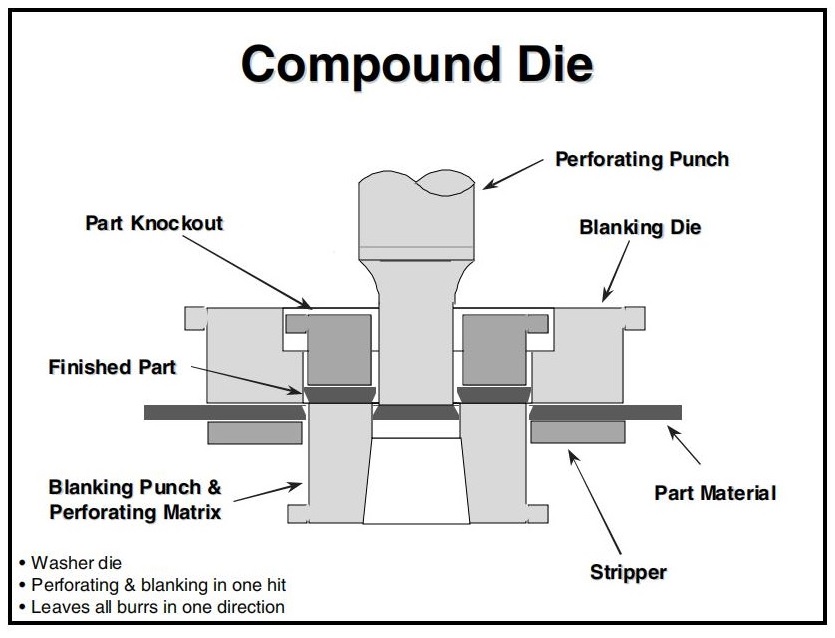

1.2Khuôn ghép

Khuôn ghép có chức năng tạo phôi và đục lỗ chi tiết cùng lúc tại cùng một vị trí. Thông thường, các lỗ được đục xuống dưới trong khi chi tiết được tạo phôi hướng lên trên, cho phép các viên bi rơi ra ngoài qua khuôn. Vì chi tiết vẫn nằm trong khuôn, nên cần có phương pháp để tháo chi tiết ra.

Khuôn dập hợp chất thường là khuôn dập một lần, mặc dù chúng có thể chạy liên tục bằng bộ nạp nếu việc tháo lắp chi tiết được quản lý đúng cách. Sử dụng khuôn dập nghiêng hở lưng (OBI) nhấn ở vị trí nghiêng với hệ thống thổi khí hỗ trợ tháo rời bộ phận.

Ưu điểm của khuôn ghép:

- Yêu cầu không gian báo chí tối thiểu

- Tất cả các gờ đều hướng về một hướng

- Độ chính xác tuyệt vời giữa các lỗ và cạnh cắt

- Tiết kiệm hơn khi xây dựng so với khuôn đúc liên tục

Nhược điểm:

- Không gian bên trong hạn chế làm cho các thành phần khuôn mỏng và yếu

- Tải trọng tập trung và va đập làm tăng nguy cơ hỏng dụng cụ (hư hỏng do đột và ma trận)

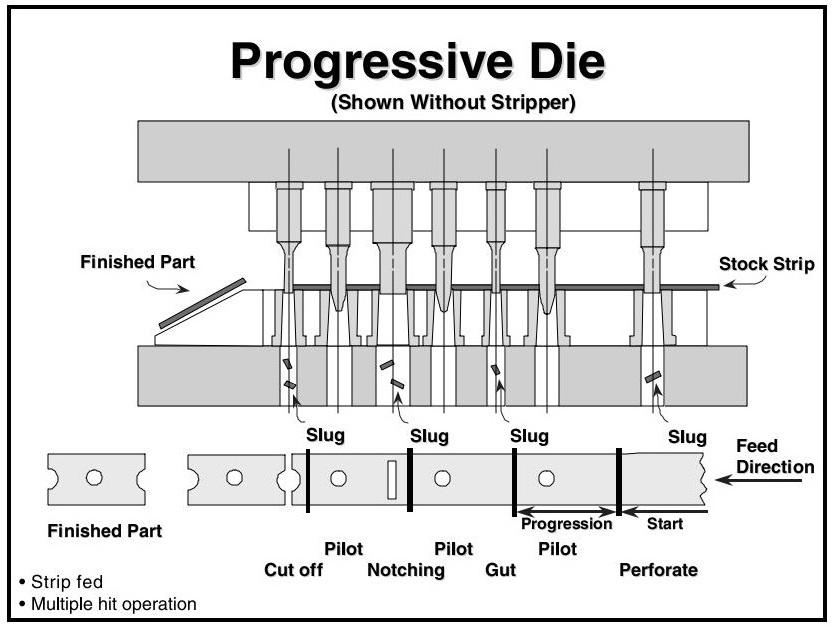

1.3Tiến triển

Khuôn dập liên tục là một phương pháp hiệu quả để chuyển đổi cuộn dây thô thành các chi tiết hoàn thiện với thao tác tối thiểu. Khi vật liệu được đưa qua khuôn, nó sẽ dần dần được định hình thành sản phẩm cuối cùng. Khuôn dập liên tục thường chạy từ phải sang trái, đẩy dải thép về phía trước.

tiến trình theo chu kỳ ép. Các trạm đầu tiên thường đục lỗ dẫn hướng để đảm bảo căn chỉnh chính xác ở các giai đoạn sau.

Có nhiều biến thể của thiết kế khuôn dập liên tục; biến thể được hiển thị ở đây minh họa các thao tác và thuật ngữ phổ biến.

2.0 Dụng cụ tách kim loại dập: Loại cố định, loại Urethane và loại lò xo

Việc tách chi tiết ra khỏi đầu đột sau khi đục lỗ là rất cần thiết. Các loại dụng cụ tách phổ biến bao gồm:

- Đã sửa

- Urethane

- Mùa xuân

Lực tách phụ thuộc vào loại vật liệu, độ dày và khoảng hở giữa lỗ đột và ma trận. Lực này dao động từ gần bằng không đến 25%. Hầu hết các ứng dụng yêu cầu không quá 10%.

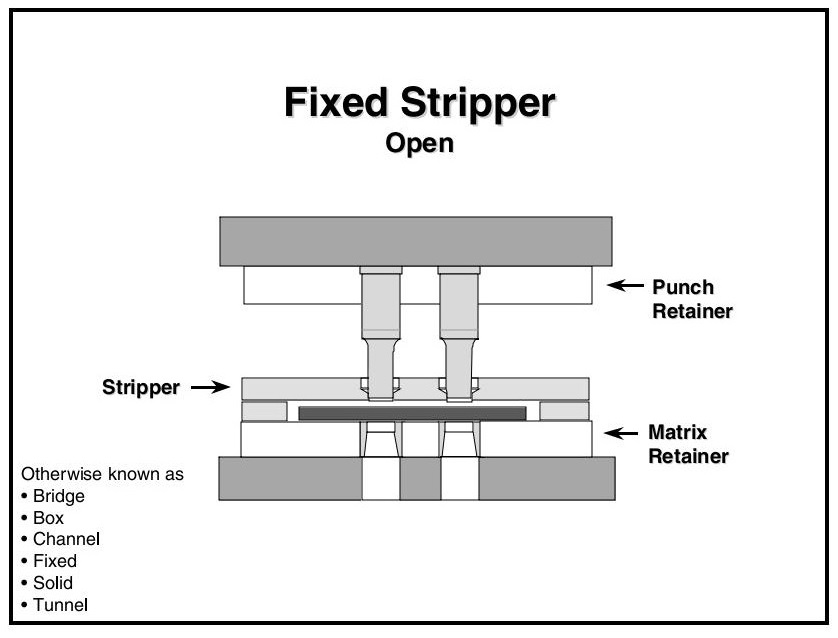

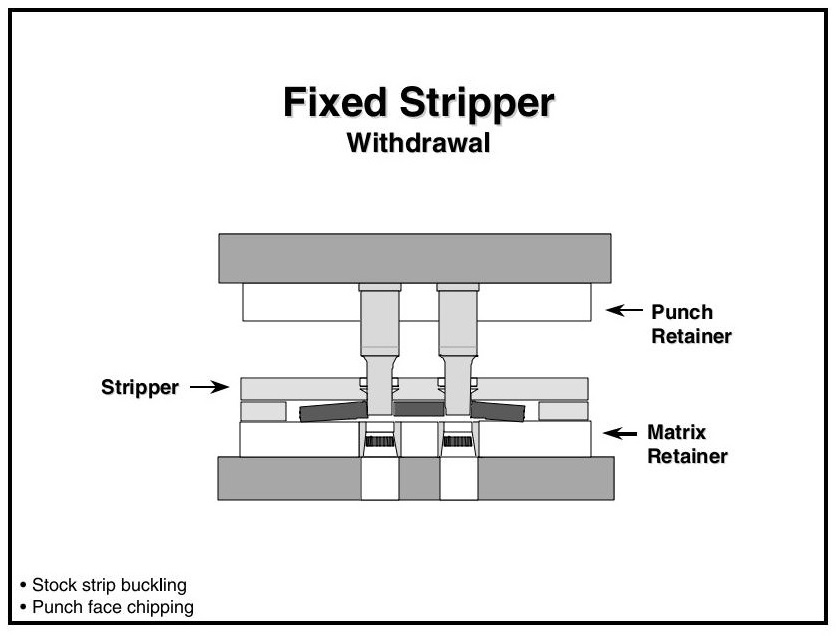

2.1Stripper cố định

Còn được gọi là:

- Hộp

- Kênh

- Chất rắn

- Cầu

- Tích cực

- Đường hầm

Bộ tách phôi cố định là một tấm thép có khe hở, được lắp cố định trên giá đỡ khuôn. Nó có các lỗ cho phép đột lỗ đi qua mà không bị cản trở. Khi khuôn mở ra, bộ tách phôi giữ chặt vật liệu và tách nó ra khỏi đột lỗ.

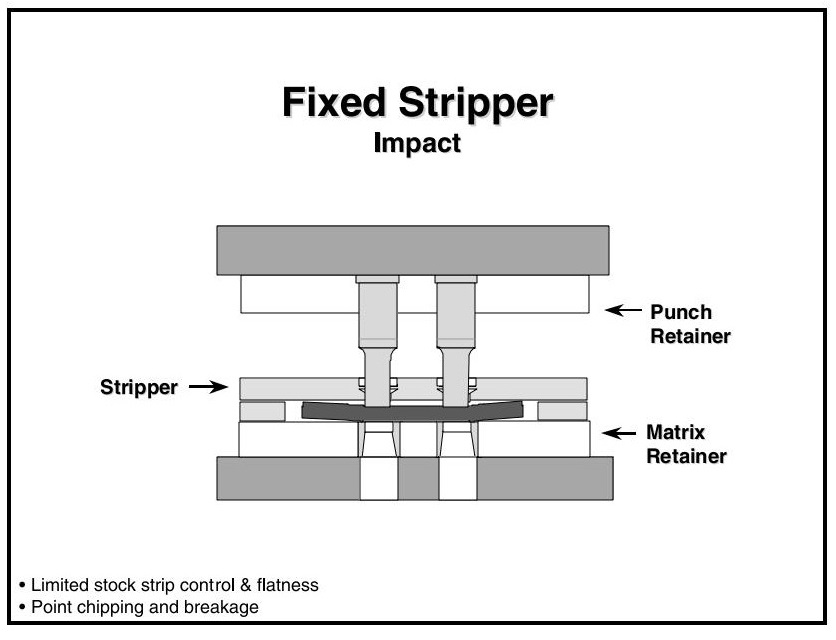

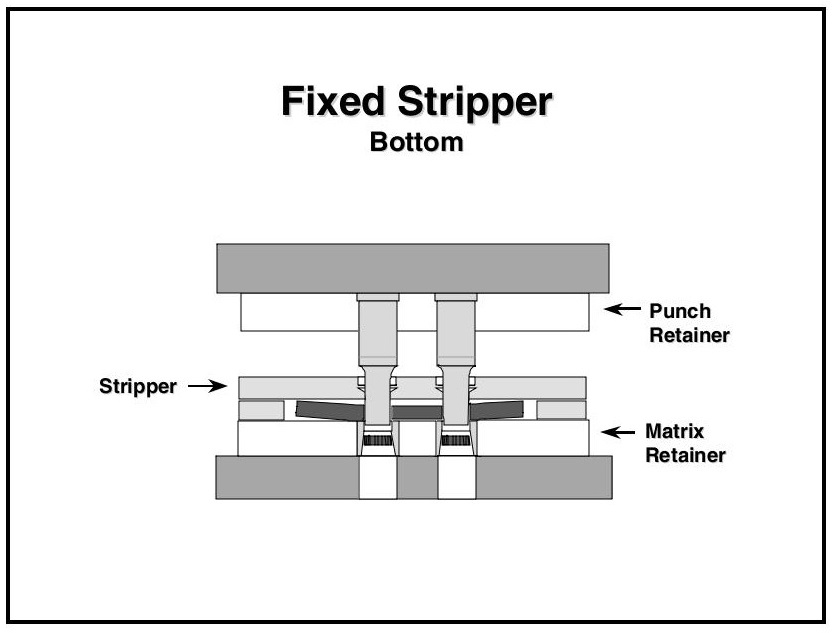

Nhược điểm của máy tách cố định:

- Không giữ dải cổ phiếu phẳng

- Không thể hấp thụ cú sốc đột ngột

- Kết quả là độ phẳng của chi tiết kém và hỏng đột dập sớm

- Khoảng cách thông thường là 1,5 lần độ dày vật liệu (thường là 1/16″–1/8″)

- Biến dạng vật liệu dưới điểm đột có thể dẫn đến:

- Đấm chipping

- Chuyển động ngang của cả chi tiết và đầu đục

- Chất lượng linh kiện kém

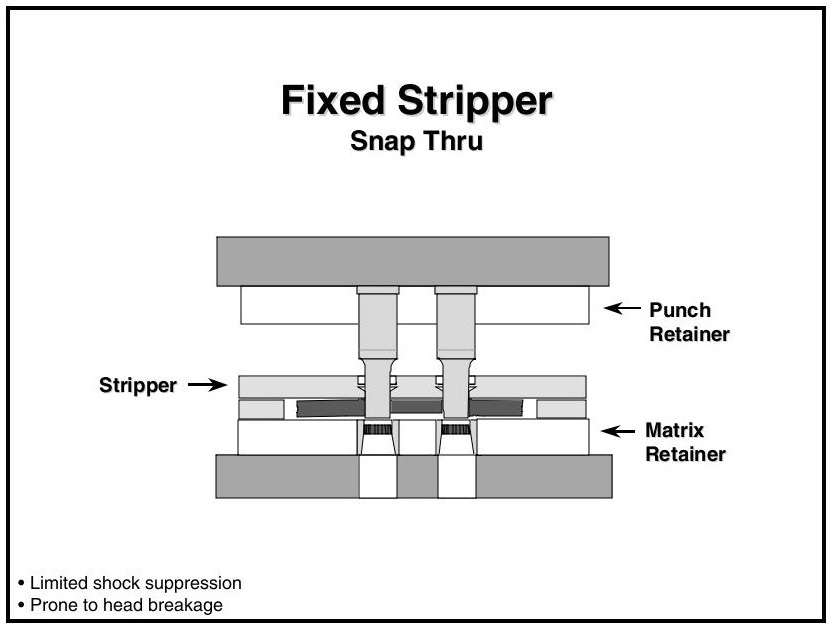

Quá trình Snap-thru gây ra hiện tượng tháo dỡ đột ngột, tạo ra lực va đập có thể làm gãy đầu đột. Vật liệu bị cong vênh trong quá trình này sẽ liên kết chi tiết với đầu đột, làm tăng lực tách và có nguy cơ làm hỏng mặt đột.

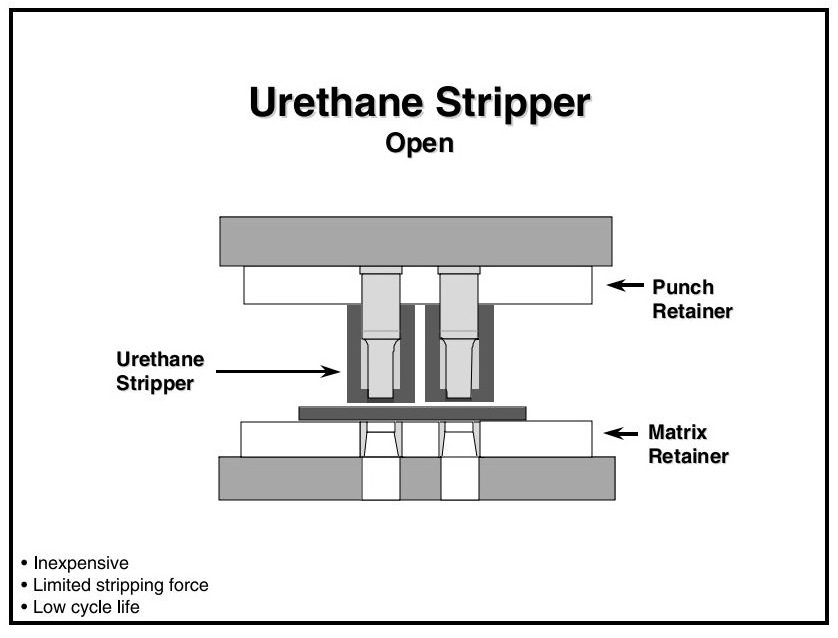

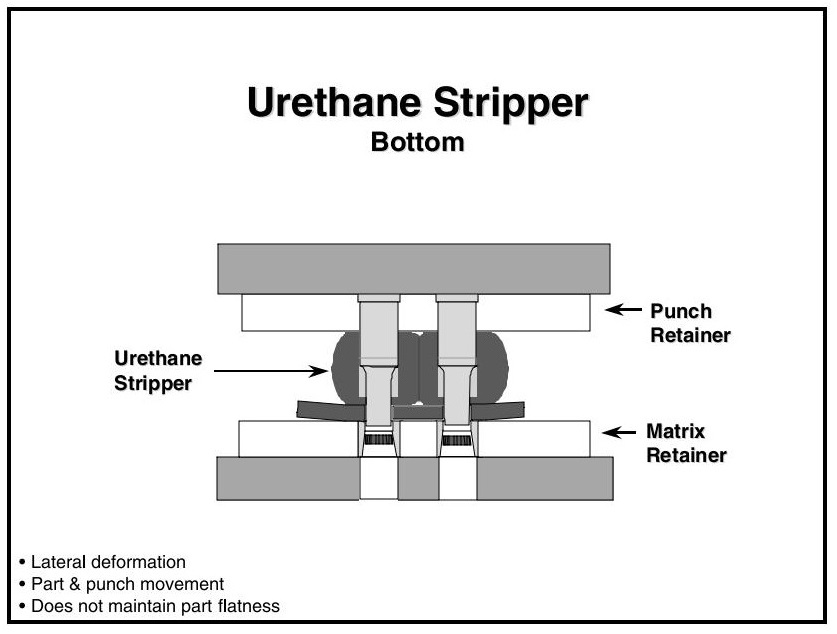

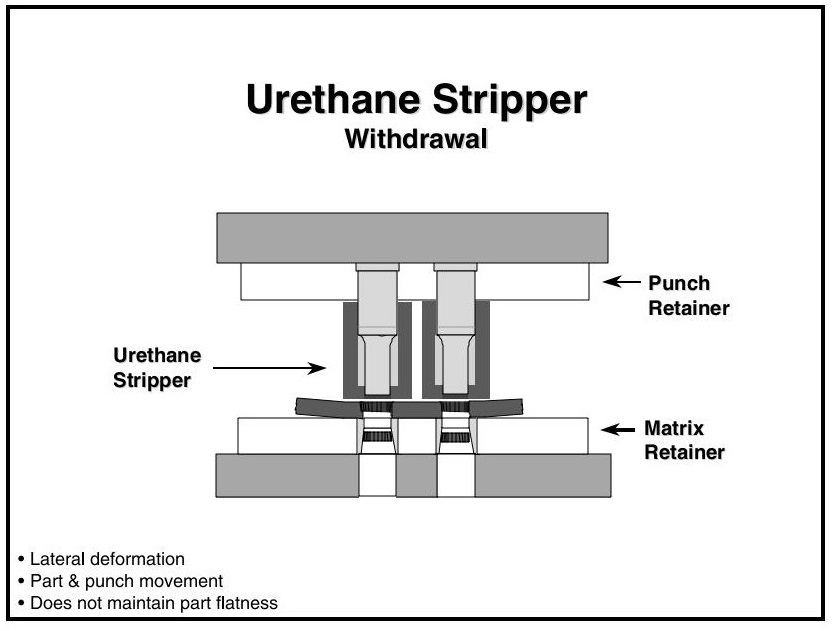

2.2Chất tẩy Urethane

Bộ tách khuôn bằng urethane tiết kiệm chi phí và đơn giản. Chúng được ép chặt vào khuôn để ngăn khuôn rơi vào khuôn.

Lưu ý:

- Urethane bị mỏi theo thời gian và có thể bị lỏng

- Có thể rơi vào khuôn và gây hư hỏng

- Đầu đúc cải thiện khả năng giữ và độ bền

Cân nhắc về hiệu suất:

- Urethane biến dạng thay vì nén. Nếu không có đủ không gian để dịch chuyển thể tích, các bộ phận dụng cụ có thể bị xê dịch hoặc hư hỏng.

- Không thể giữ dải phẳng

- Có thể gây ra tình trạng kẹt khí xung quanh các điểm đục lỗ, dẫn đến hiện tượng kéo đạn

- Chuyển động ngang trong quá trình biến dạng có thể gây ra các vấn đề về căn chỉnh. Trong quá trình co lại, urethane trở lại hình dạng ban đầu và làm bong tróc chi tiết, nhưng có thể làm biến dạng chi tiết.

- Một số máy tách urethane có vòng đệm thép để giảm biến dạng. Tuy nhiên, điều này có thể nguy hiểm với các đầu đột định hình hoặc tải trọng trước cao, vì tiếp xúc với vòng đệm có thể khiến đầu đột bị hỏng.

Thiết kế được đề xuất: Chất liệu urethane hai lớp—độ cứng cao cho mặt, độ cứng trung bình cho thân—mang lại sự cân bằng tốt nhất giữa độ phẳng và độ bền.

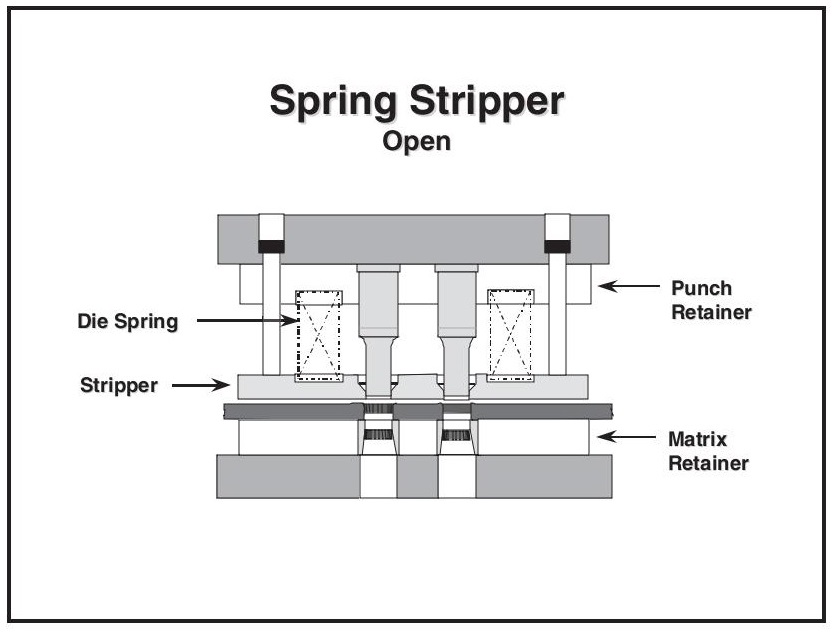

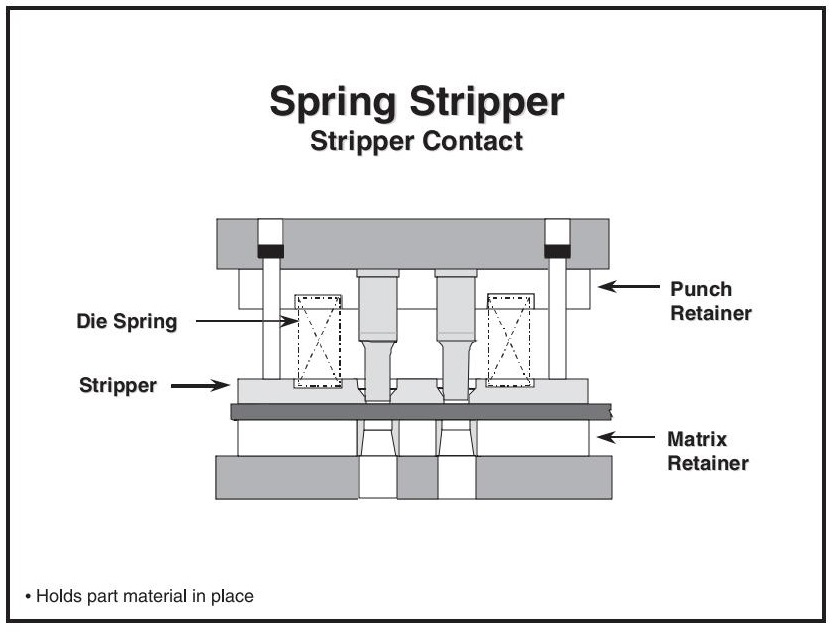

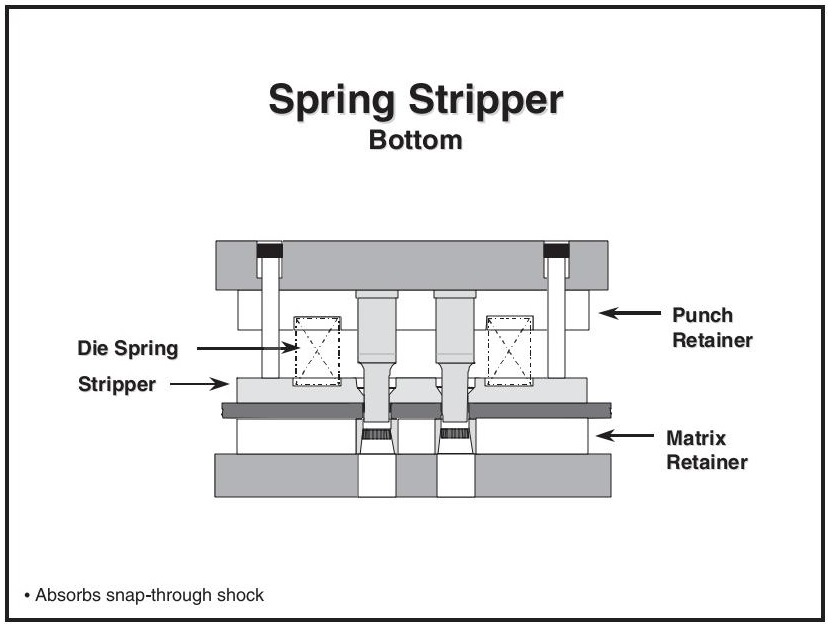

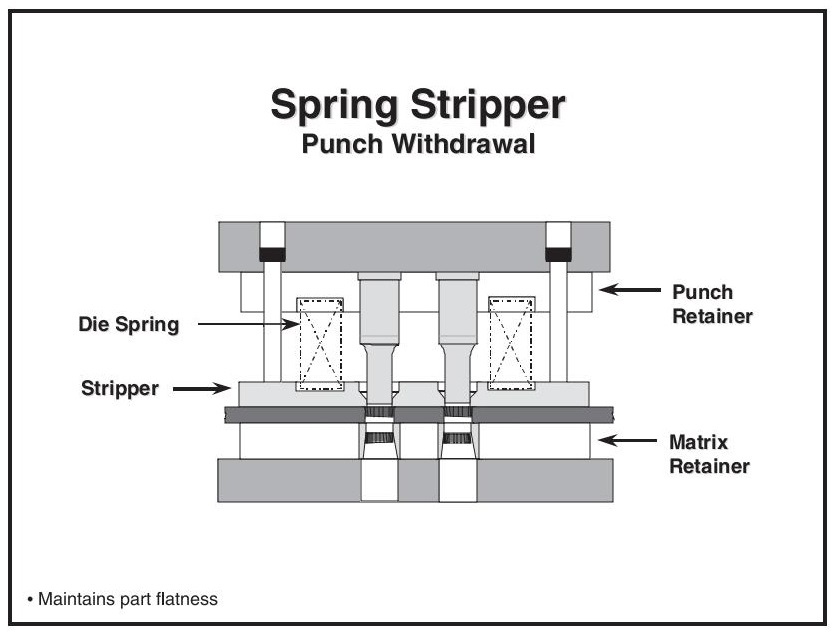

2.3Bộ tách lò xo

Bộ tách lò xo mang lại hiệu suất vượt trội. Chúng:

- Giữ dải hoặc bộ phận cố định phẳng trong quá trình đục lỗ

- Ngăn chặn việc nâng hoặc treo trên đấm

- Cho phép theo dõi trực quan hiệu suất khuôn sau mỗi lần đột

- Hấp thụ lực sốc xuyên qua và loại bỏ lực sốc khi rút, kéo dài tuổi thọ của dụng cụ và máy ép

Chúng treo bên dưới đầu đột và là một trong những thành phần đầu tiên tiếp xúc với chi tiết, giữ chi tiết cố định trong suốt chu kỳ.

Áp lực liên tục trong quá trình làm việc cải thiện:

- Độ tin cậy của công cụ

- Chất lượng bộ phận

- Tuổi thọ của báo chí

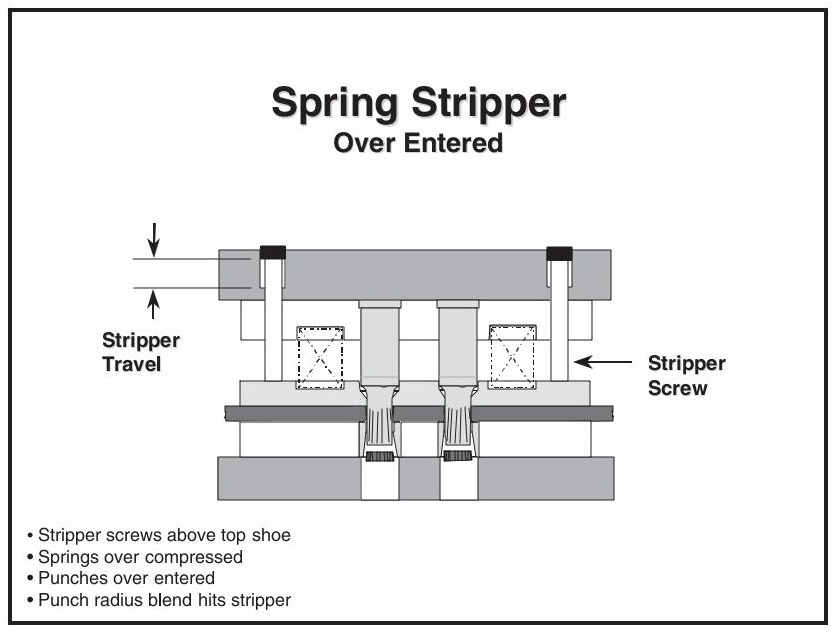

Quan trọng: Việc nhập quá mức (đóng khuôn dưới độ cao đóng khuyến nghị) có thể gây ra:

- Vít tháo để bẻ gãy hoặc uốn cong

- Lò xo khuôn nén quá mức

- Sự can thiệp của bộ tách với bán kính đục

- Mài mòn và đấm

3.0Kỹ thuật đột dập kim loại: Đục lỗ, đột dẫn hướng, đột lỗ và nhiều hơn nữa

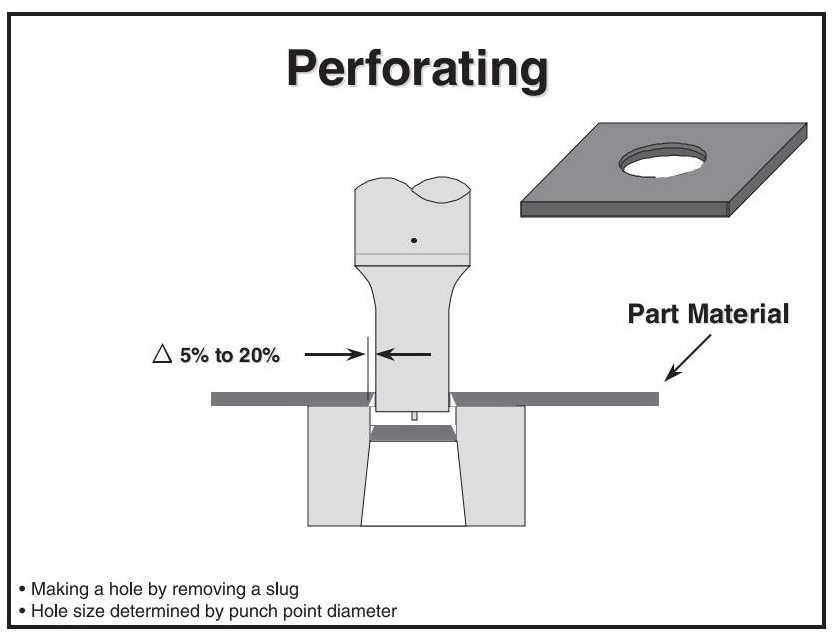

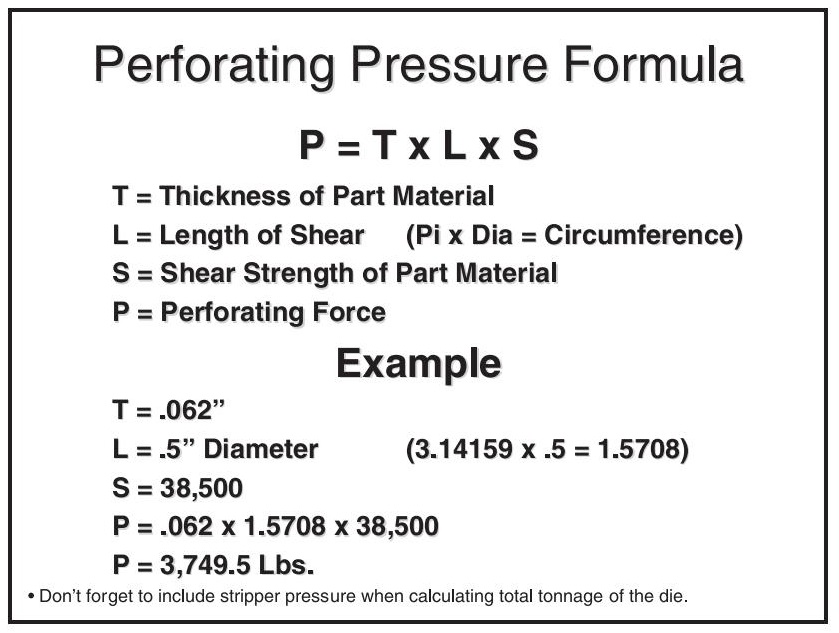

3.1Đục lỗ

Đục lỗ tạo ra một lỗ bằng cách đục một viên đạn. Đầu đục cắt viên đạn và đẩy nó qua một lỗ khuôn (ma trận), lớn hơn một chút so với điểm đục. Khoảng hở đồng đều xung quanh đầu đục đảm bảo kết quả chính xác.

Yêu cầu về trọng tải:

Nhân độ dày vật liệu × chiều dài cắt (hoặc chu vi lỗ) × cường độ cắt của vật liệu

Đối với lỗ tròn:

Chu vi = π × Đường kính

Độ bền cắt vật liệu điển hình:

- Nhôm: ~50% độ bền kéo

- Thép cán nguội: ~80% độ bền kéo

- Thép không gỉ: Độ bền kéo ~90%

Vũ nữ thoát y Áp lực

Áp suất tách khuôn phải được đưa vào khi tính toán trọng tải khuôn.

- Tối thiểu = 8% lực đục lỗ

- Một số nhà sản xuất dụng cụ yêu cầu tới 25%

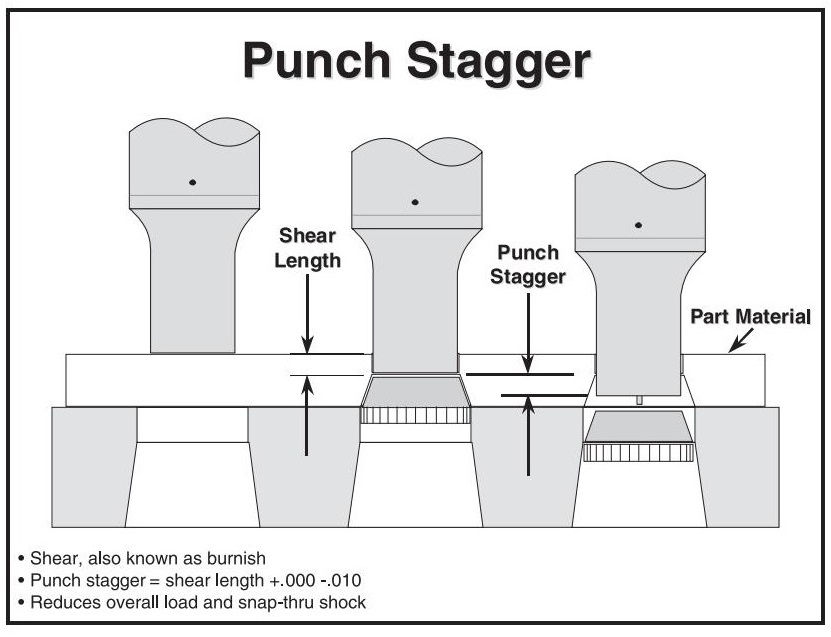

3.2Đấm làm choáng váng

Độ dài cú đấm so le để giảm lực va chạm và chấn động xuyên qua. Chia cú đấm thành 2–3 nhóm:

- Mỗi nhóm giảm sốc một nửa hoặc một phần ba

- Lượng chênh lệch điển hình = độ dày của cổ phiếu

Cách tiếp cận tốt hơn: Sử dụng chiều dài được đánh bóng

- Độ lệch bằng hoặc nhỏ hơn một chút so với chiều dài đánh bóng giúp giảm đáng kể cả tác động và lực va chạm

- Nhóm đấm tiếp theo tiếp xúc với vật liệu trước khi nhóm đầu tiên đập vỡ

- Năng lượng đột phá của nhóm đầu tiên hỗ trợ nhóm thứ hai

Điều này đặc biệt quan trọng đối với việc dập tốc độ cao:

- Giảm lượng đấm vào

- Giảm thiểu hao mòn và kéo đạn

- Tăng thời gian cho ăn

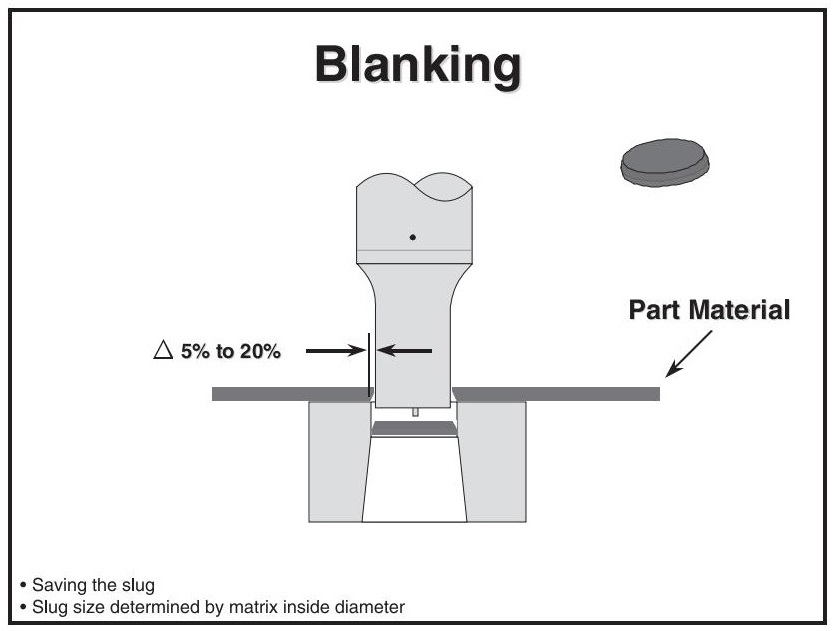

3.3Trống

- Cắt phôi là cắt toàn bộ mặt ngoài của một bộ phận chỉ trong một thao tác.

- Tương tự như đục lỗ, nhưng viên đạn trở thành sản phẩm hoàn thiện

- Hướng gờ ngược với các lỗ/khía bên trong (trừ khi phôi hướng lên trên trong khuôn phôi ghép)

- Tính toán trọng tải giống như đục lỗ

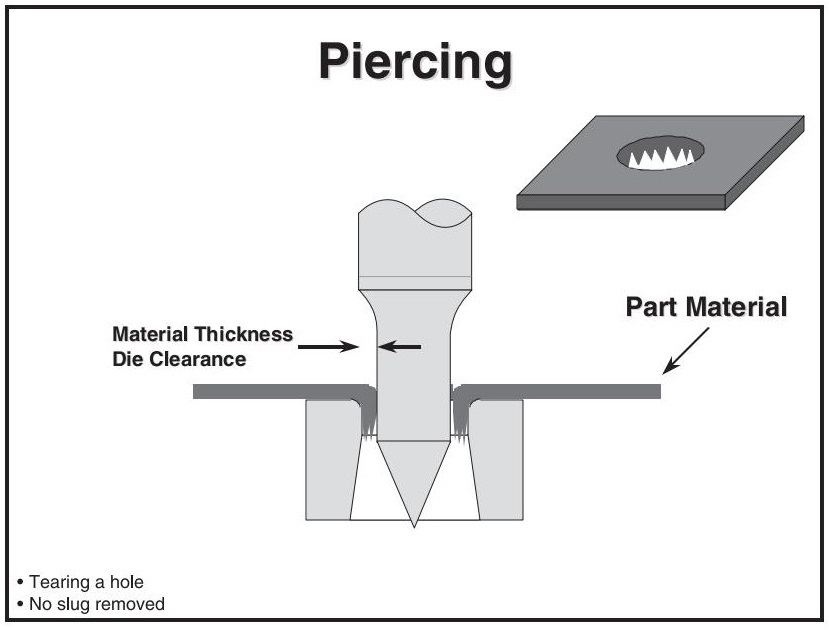

3.4Xỏ khuyên

- Xỏ khuyên tạo ra các lỗ mà không loại bỏ được ốc vít

- Đấm xé vật liệu ra, tạo thành một cạnh lởm chởm

- Có vẻ ngoài tương tự như các lỗ trên dụng cụ bào thực phẩm

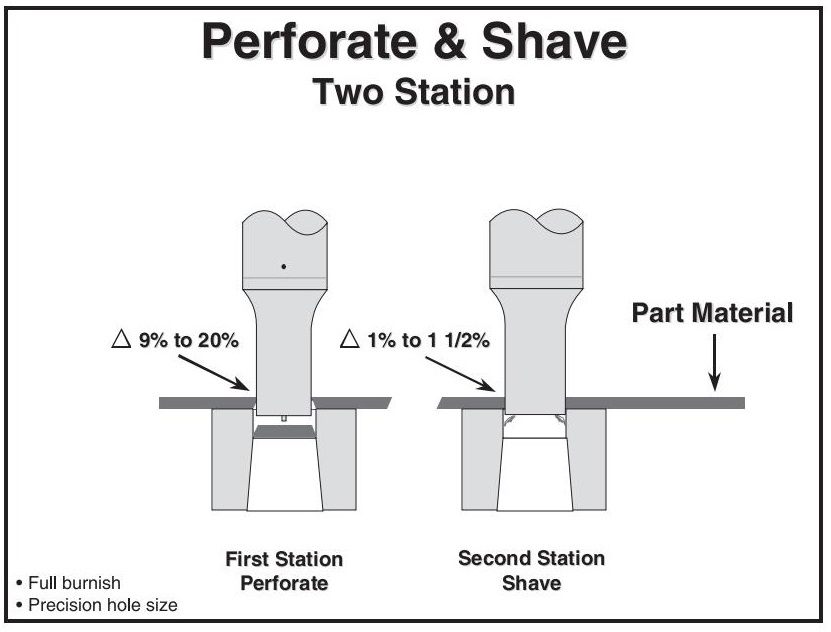

3.5Đục lỗ và cạo râu

Cạo tạo ra một vùng đánh bóng (cắt) cao bên trong lỗ. Nó sử dụng hai trạm:

- Trạm đầu tiên: Đục lỗ tiêu chuẩn với khoảng hở được tối ưu hóa cho tuổi thọ dụng cụ và giảm quá trình làm cứng

- Trạm thứ hai: Cắt lỗ theo kích thước cuối cùng bằng cách sử dụng khoảng hở hẹp

- Khoảng cách mỗi bên: 1–1,5% độ dày vật liệu (tổng cộng 2–3%)

- Khoảng hở quá lớn = cắt lỗ và phá vỡ lại

Kích thước công cụ:

- Đục lỗ = kích thước lỗ cuối cùng

- Ma trận cạo = lớn hơn 2–3% so với đục

- Đục lỗ = nhỏ hơn đục cạo, khe hở được tối đa hóa mà không có gờ quá mức

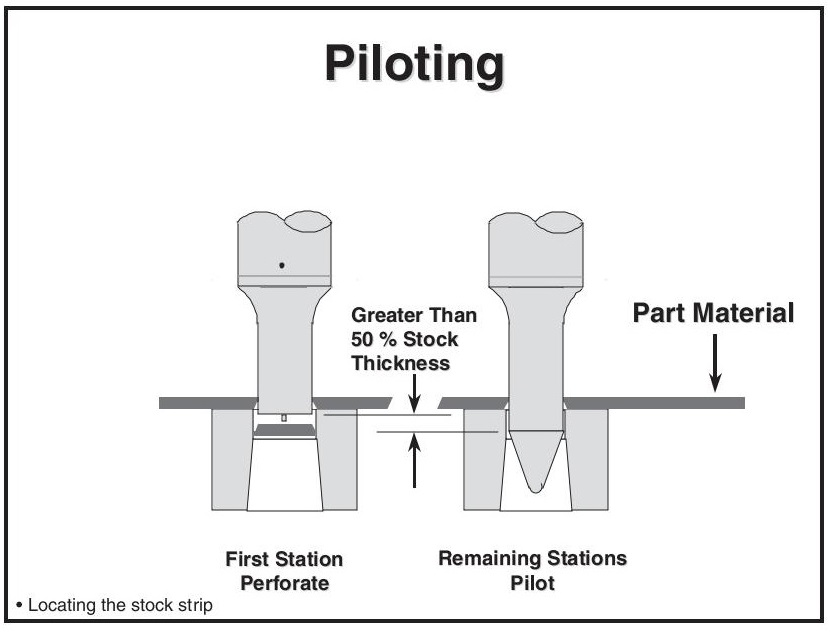

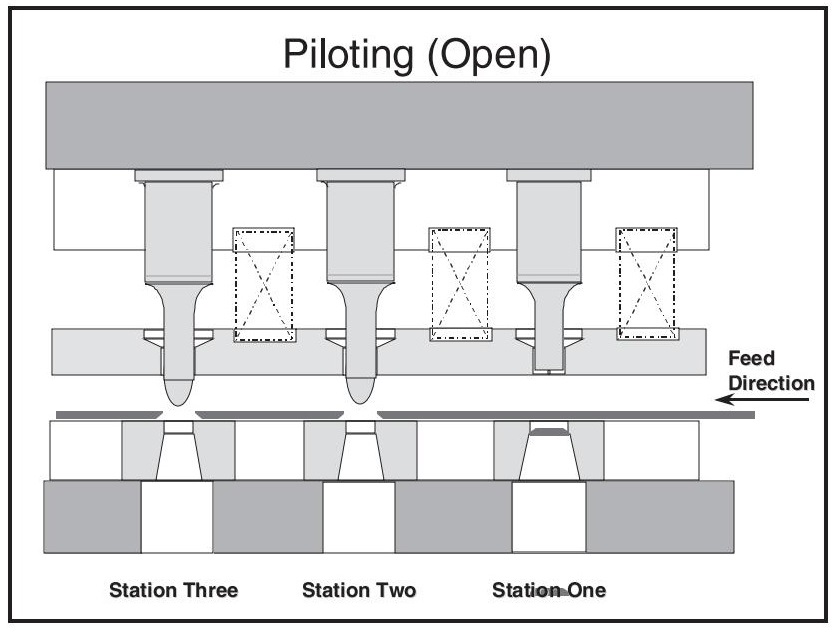

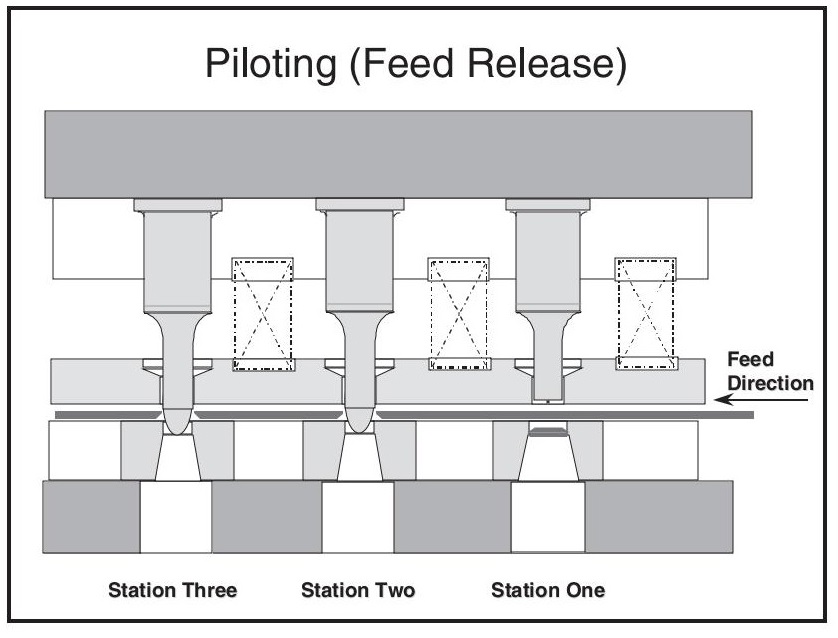

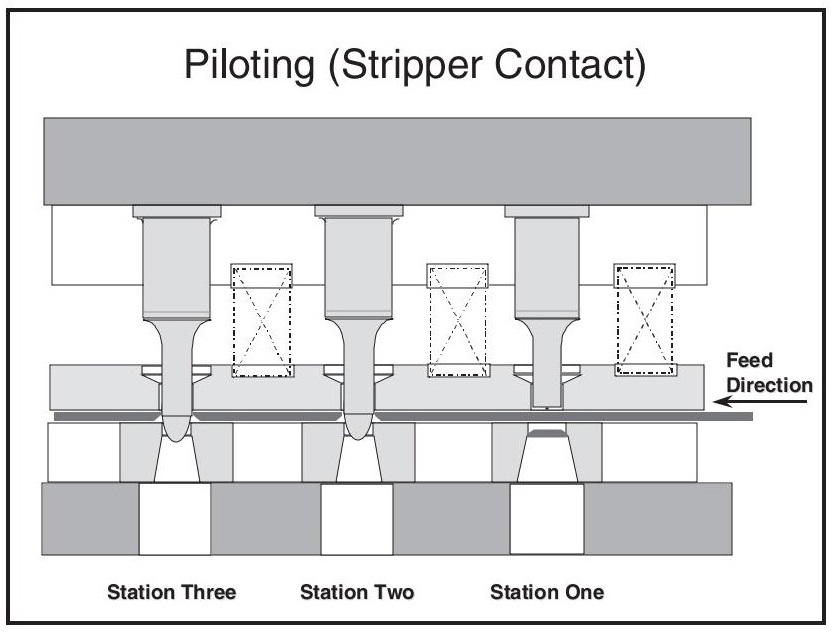

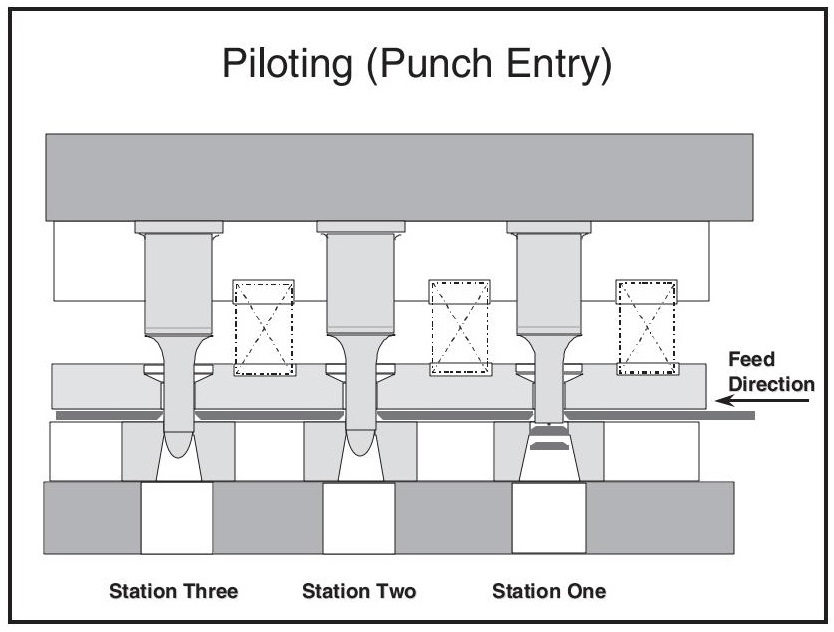

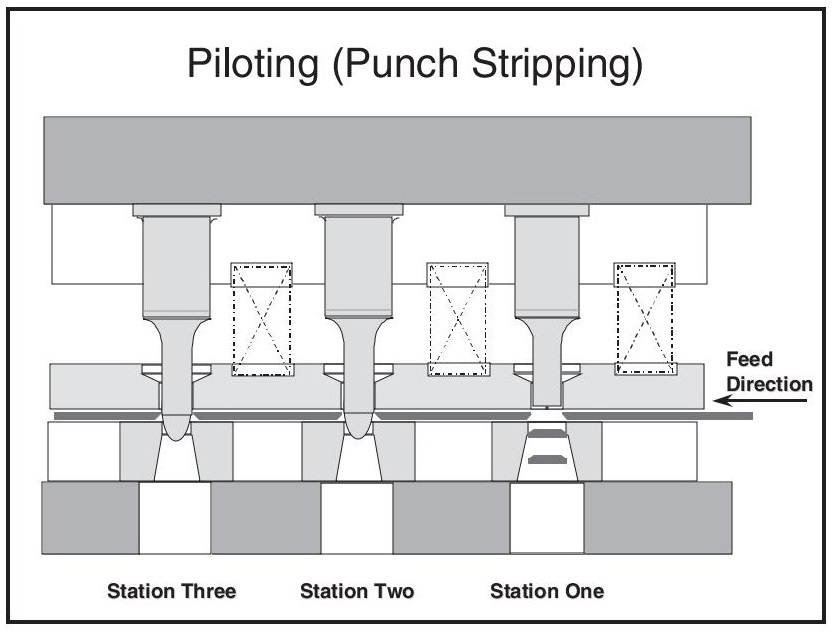

3.6Lái máy bay

Các đầu dẫn hướng rất quan trọng để định vị chính xác dải phôi hoặc vật liệu chi tiết trong dụng cụ dập. Chúng đảm bảo căn chỉnh chính xác trước khi bắt đầu mỗi thao tác.

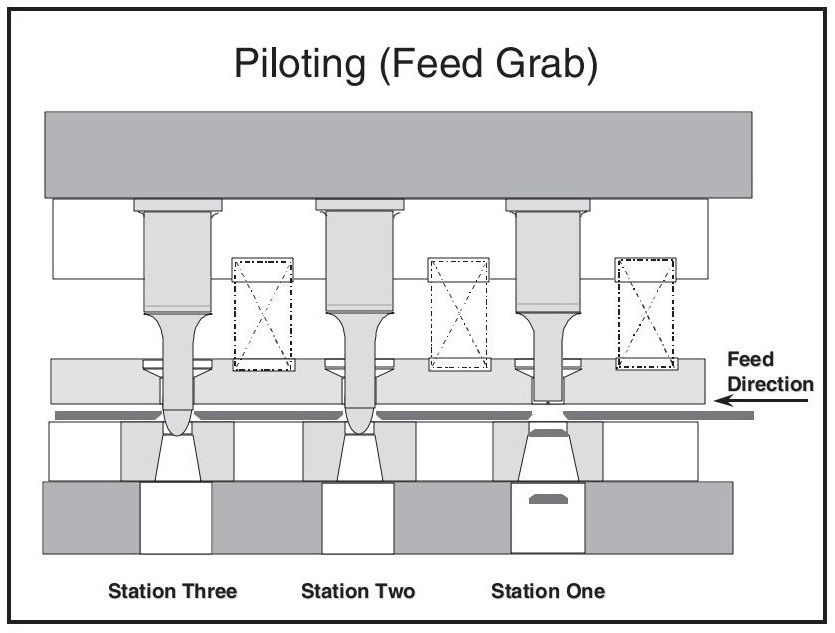

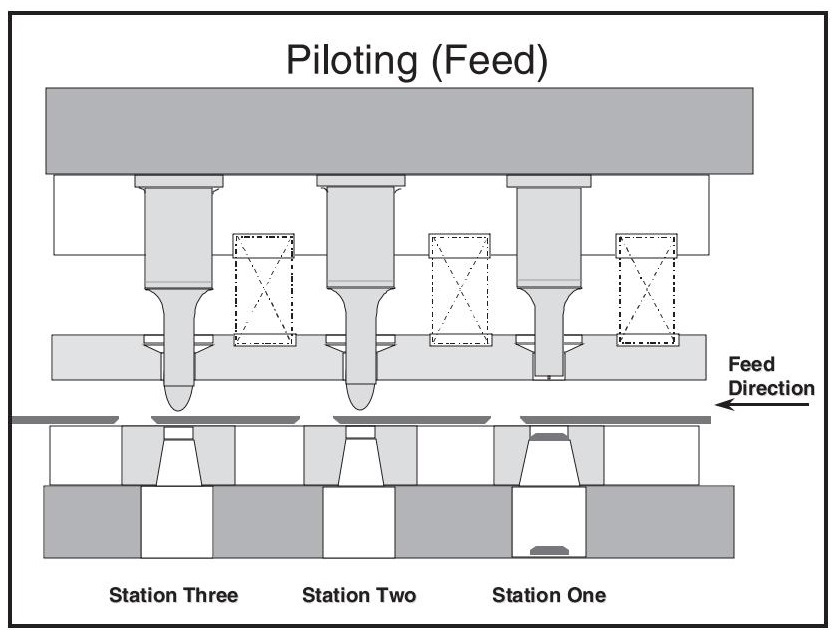

Chức năng và thời gian:

- Phi công sẽ khoan các lỗ đã có sẵn trên dải hoặc bộ phận trước khi máy tách tiếp xúc

- Khi mũi phi công bắt đầu đi vào, bộ nạp sẽ giải phóng vật liệu, cho phép phi công kéo vật liệu vào đúng vị trí

- Sau đó, máy tách kẹp chặt vật liệu, khóa chặt vật liệu tại chỗ

- Đục lỗ phải là bộ phận cuối cùng tiếp xúc với vật liệu, sau mũi khoan và bộ phận tách.

Thiết kế thí điểm:

Các phi công thường có mũi tròn hoặc thon để hướng dẫn lối vào mà không làm biến dạng vật liệu

Đường kính điểm dẫn hướng thường nhỏ hơn 0,001” so với đường kính đục được sử dụng để tạo lỗ định vị nhằm tránh bị kẹt trong quá trình đưa vào

Chiều dài làm việc:

Trong hầu hết các ứng dụng khuôn đơn giản, chiều dài làm việc của thanh dẫn hướng dài hơn từ 0,080” đến 0,125” so với các mũi đột lỗ

Nhập cảnh và giải phóng mặt bằng:

Các nhà thiết kế có những chiến lược giải phóng mặt bằng khác nhau:

- Khoảng cách hẹp (≤ 0,0005″) bên dưới bộ phận cung cấp hỗ trợ bên và vị trí chính xác—lý tưởng để tạo hình hoặc vật liệu dày

- Nhược điểm: Trong trường hợp nạp đạn sai, khoảng cách quá hẹp có thể gây ra lực tước quá mức, mài mòn hoặc thậm chí kéo phi công ra ngoài, đặc biệt là trong các phi công khóa bi

- Độ dày vật liệu mỗi bên: Cho phép vật liệu tràn ra mà không làm kẹt đầu dẫn hướng

- Nhược điểm: Springback có thể làm tăng lực tách sau khi đùn

Khuyến nghị nếu tình trạng nạp nhầm thức ăn thường xuyên xảy ra: Sử dụng khoảng hở đục lỗ tiêu chuẩn để cân bằng hỗ trợ và giải phóng

Những cân nhắc khi tước bỏ:

- Vì các phi công mở rộng ra ngoài bộ phận tách mở rộng hoàn toàn nên chúng có thể gây trở ngại cho việc tách một phần

- Để giảm thiểu rủi ro này, phi công không nên nhô ra quá 1/3 đến 1/2 độ dày vật liệu ra ngoài bộ phận tách.

Trình tự cho ăn:

- Phi công vào lỗ định vị

- Bộ nạp giải phóng vật liệu

- Phi công căn chỉnh bộ phận

- Bộ phận tách kẹp chặt bộ phận vào đúng vị trí

- Đấm vào vật liệu

- Sau khi phi công rút hoàn toàn, máy nạp liệu sẽ đưa vật liệu đến trạm tiếp theo.

- Chu kỳ lặp lại

Mẹo chuyên nghiệp: Luôn căn chỉnh thời gian để bộ nạp vào dải vật liệu trước khi bộ tách rời vật liệu ra. Điều này đảm bảo quá trình nạp diễn ra trơn tru và giảm nguy cơ nạp sai hoặc xê dịch chi tiết.

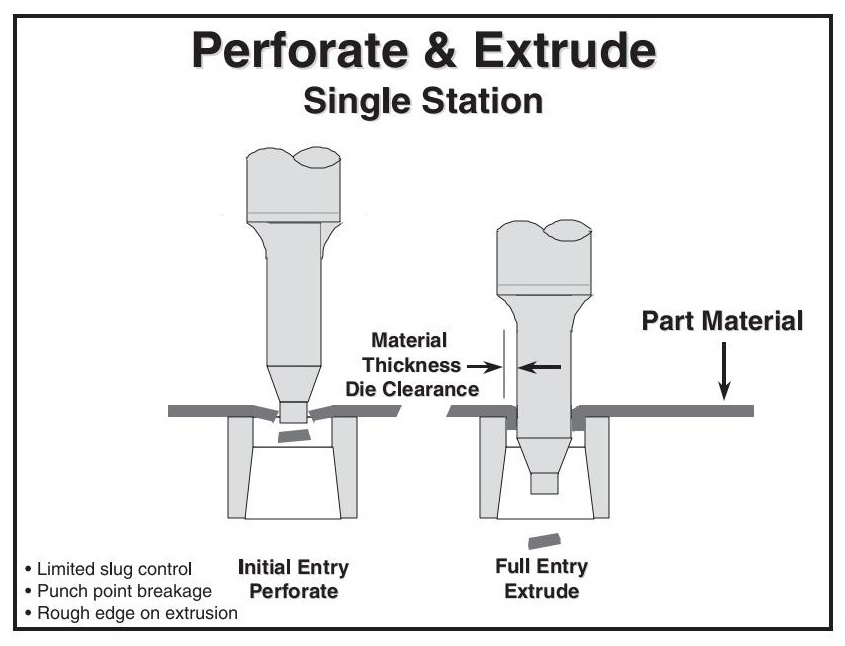

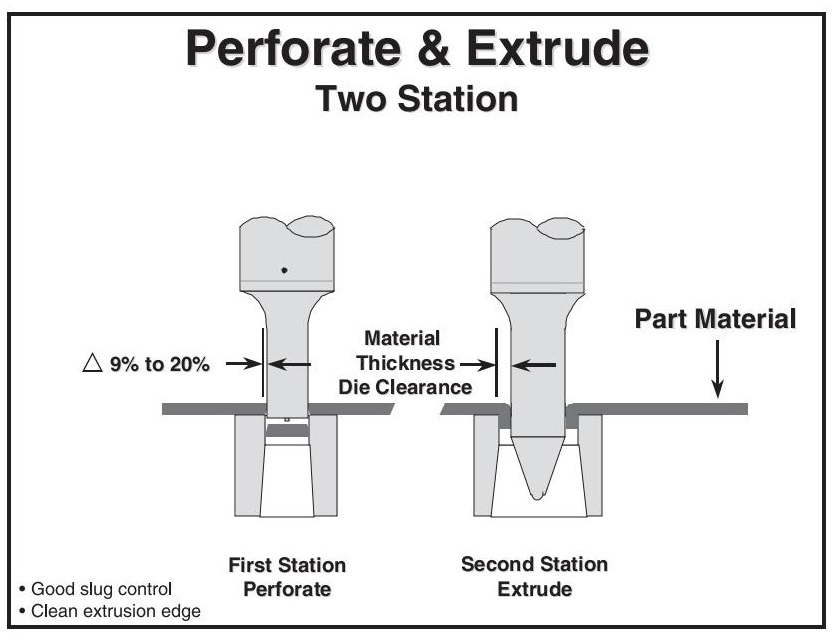

3.7Đục lỗ và đùn

Trạm đơn (Không khuyến nghị):

- Cạnh đùn thô

- Đấm vỡ mũi

- Sên lăn hoặc kẹt

Hai trạm (khuyến nghị):

- Trạm thứ nhất: Đục lỗ

- Trạm thứ 2: Đùn

Thuận lợi:

- Làm sạch cạnh đùn

- Kiểm soát sên tốt

- Độ tin cậy của công cụ tốt hơn

Lưu ý: Mũi khoan tiêu chuẩn có thể dùng làm mũi đột đùn. Hãy mài và đánh bóng chúng để đạt hiệu suất tốt nhất.

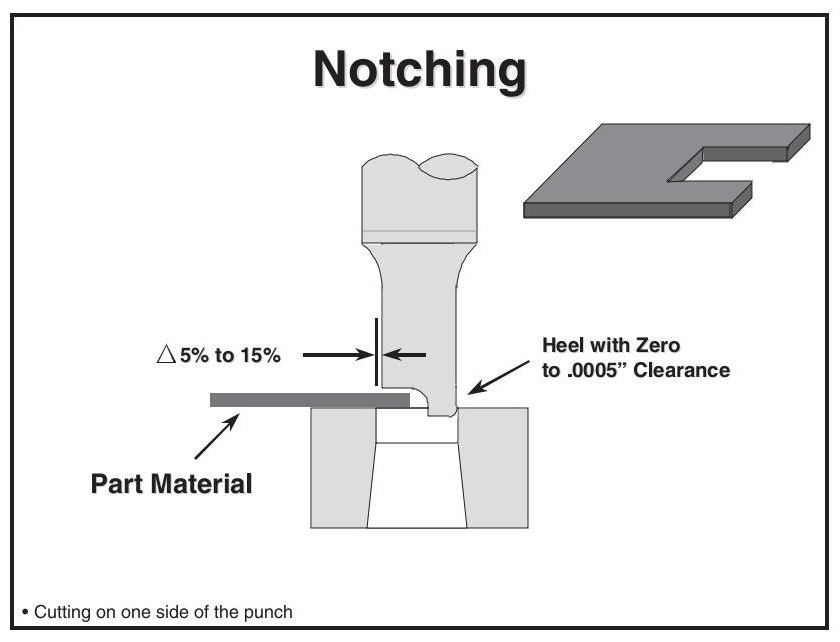

3.8khía

Việc khía sẽ loại bỏ một phần lỗ ở mép của một bộ phận.

- Việc cắt chỉ xảy ra ở một bên của cú đấm

- Gây ra độ lệch ngang → yêu cầu gót chân đối diện với lưỡi cắt

- Gót chân phải chạm vào ma trận trước

- Bán kính nhỏ ở gót chân tránh hư hỏng ma trận

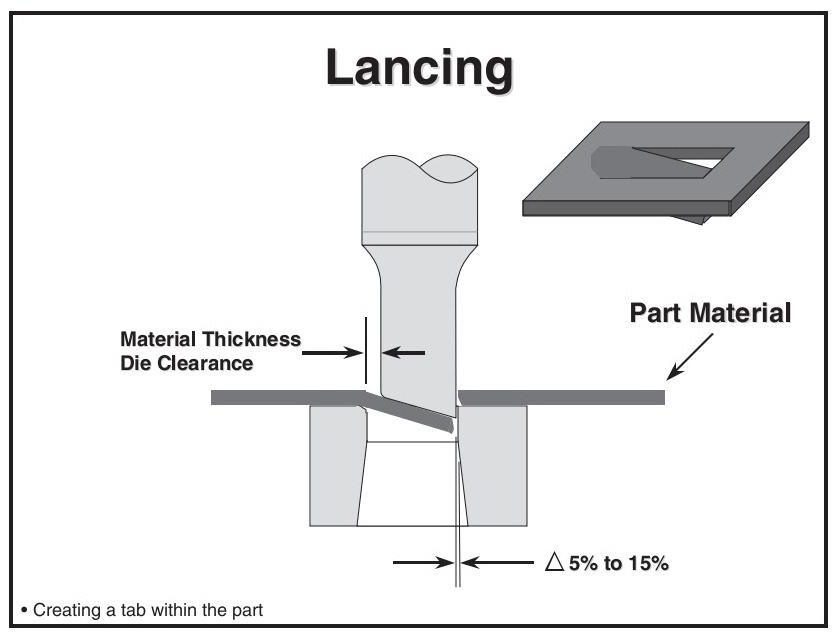

3.9chích

Việc rạch tạo thành một tab bên trong bộ phận mà không cần loại bỏ phần lõi.

- Thường bao gồm một góc cắt đơn

- Khoảng cách thông thường được sử dụng cho các cạnh cắt

- Cạnh được kết nối được uốn cong trên ma trận

- Khoảng hở dưới bán kính uốn = độ dày vật liệu

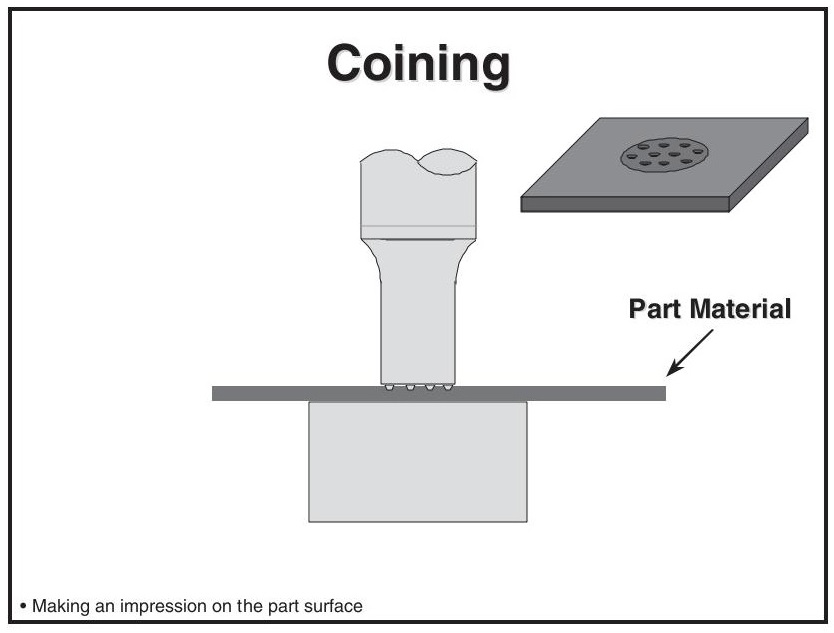

3.10đúc tiền

Đúc tạo ra một ấn tượng trên bề mặt chi tiết, ở một hoặc cả hai mặt.

Thường được sử dụng để:

- Các khu vực cục bộ mỏng

- Di dời vật liệu (Không loại bỏ bất kỳ vật liệu nào)

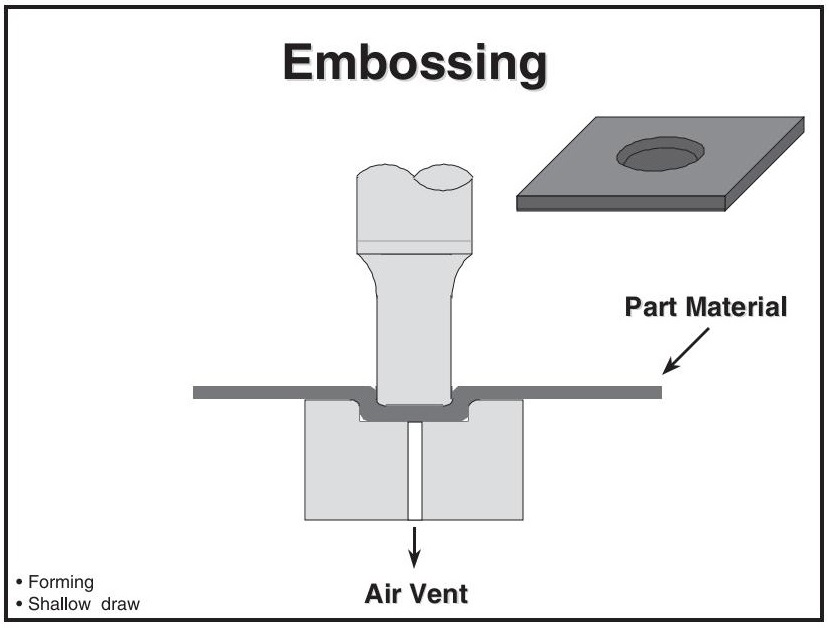

3.11Dập nổi

Dập nổi tạo hình dạng trên vật liệu mà không làm mỏng vật liệu.

- Sử dụng một cú đấm để tạo ra một khoang mù

- Đáy ra để tạo ra một bề mặt phẳng

- Các lỗ thông hơi rất cần thiết để tránh bộ phận bị phồng hoặc dụng cụ bị gãy

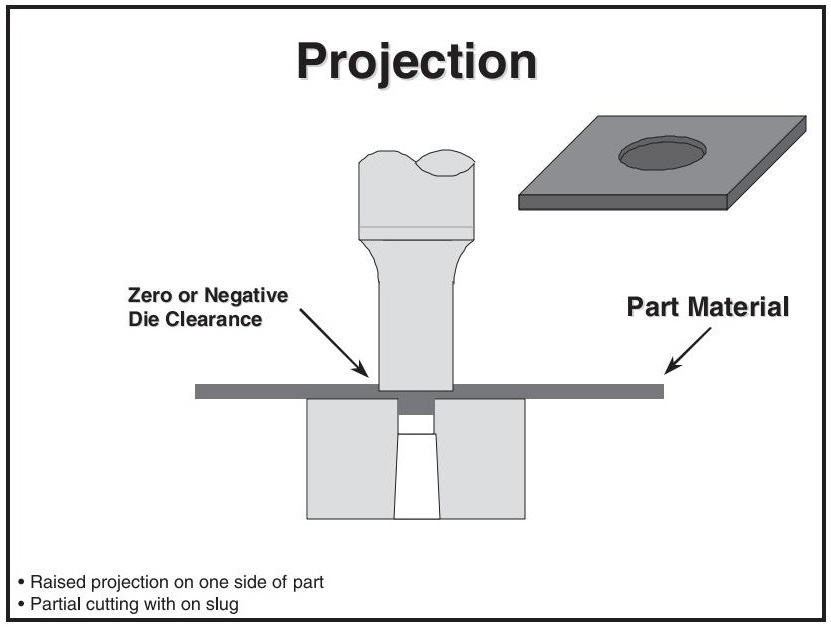

3.12Chiếu hình

Hình chiếu tạo thành một đường nổi trên mặt ma trận của vật liệu.

Đạt được thông qua độ thanh thải bằng không hoặc âm

Được sử dụng cho:

- Tiếp điểm hàn

- Thiết bị định vị các bộ phận ghép nối

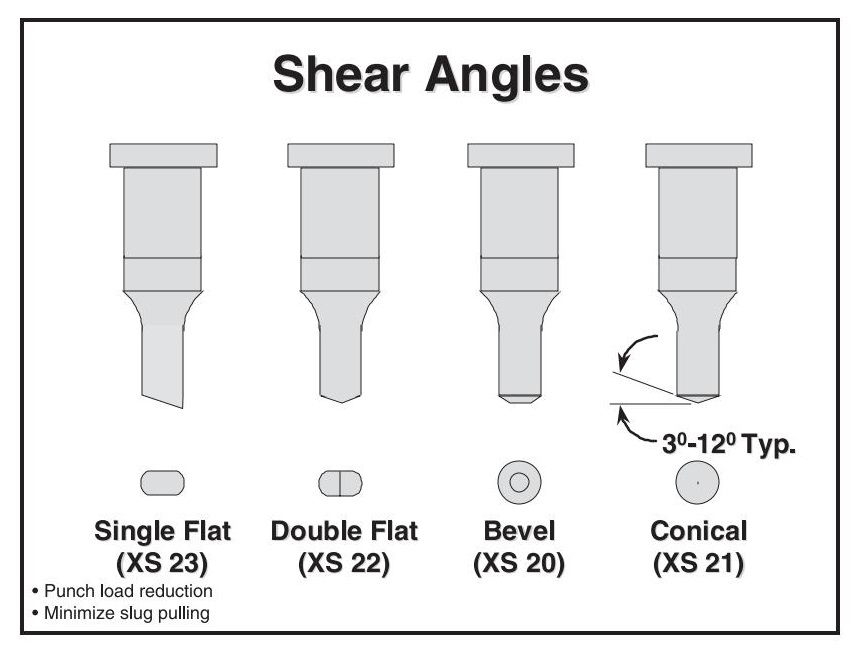

3.13Góc cắt

Góc cắt làm giảm lực đấm và cải thiện khả năng kiểm soát đạn.

| Kiểu | Trường hợp sử dụng & Ghi chú |

| Căn hộ đơn | Giảm tải nhưng có thể gây ra hiện tượng lệch ngang, mài mòn và gãy đục; được sử dụng trên đục định hình |

| Căn hộ đôi (trên mái) | Tốt nhất cho các cú đấm hình chữ nhật/hình bầu dục; tránh các hình dạng lõm |

| vát | Giảm tải và chống mẻ tốt; dễ bị mài mòn hơn |

| Hình nón | Tốt nhất cho các cú đấm tròn; phân bổ đều độ mài mòn và giảm thiểu lực kéo đạn |

4.0Bản tóm tắt

Dập kim loại là một quy trình nền tảng trong sản xuất hiện đại, cho phép sản xuất các chi tiết kim loại với tốc độ cao và độ chính xác cao. Trong bài viết này, chúng tôi đã đề cập đến các khái niệm và hoạt động cốt lõi thúc đẩy quy trình này:

- Vai trò của các loại xúc xắc khác nhau—đơn giản, phức hợp và lũy tiến—và thời điểm sử dụng từng loại.

- Tầm quan trọng của máy đấm và sự liên kết phù hợp để đạt được kết quả nhất quán.

- Chức năng và thiết kế của các loại bộ phận tách khác nhau: bộ phận tách cố định, bộ phận tách bằng urethane và bộ phận tách lò xo.

- Các hoạt động dập chìa khóa bao gồm đục lỗ, làm trống, bào, khía, rạch, đúc, dập nổi, v.v.

- Thuật ngữ và các phương pháp hay nhất, chẳng hạn như tính toán trọng tải, cân bằng lực va đập và thiết kế phi công.

Hiểu rõ những nguyên tắc này không chỉ giúp tối ưu hóa chất lượng sản xuất mà còn kéo dài tuổi thọ dụng cụ và giảm chi phí. Dù bạn mới bắt đầu hay muốn nâng cao kiến thức, việc nắm vững những kiến thức cơ bản về dập kim loại sẽ đặt nền tảng vững chắc cho thiết kế khuôn mẫu tiên tiến và sản xuất chính xác.

5.0Câu hỏi thường gặp

Sự khác biệt giữa khuôn đơn, khuôn kép và khuôn tiến triển là gì?

- Khuôn đơn giản: Thực hiện một thao tác trên mỗi lần nhấn (ví dụ: đục lỗ hoặc xóa lỗ).

- Khuôn ghép: Thực hiện nhiều thao tác tại một trạm trong một lần di chuyển.

- Xúc xắc tiến triển: Thực hiện các hoạt động tuần tự trên nhiều trạm khi dải di chuyển về phía trước.

Tại sao căn chỉnh máy đột dập có quan trọng trong quá trình dập không?

Việc căn chỉnh không đúng cách có thể dẫn đến mòn dụng cụ sớm, hỏng chi tiết hoặc thậm chí là hư hỏng máy ép. Bộ khuôn không thể khắc phục hoàn toàn các vấn đề lệch trục do máy ép gây ra.

Ưu và nhược điểm của khuôn ghép là gì?

- Ưu điểm: Nhỏ gọn, tiết kiệm, chính xác và tất cả các gờ đều hướng về một phía.

- Nhược điểm: Không gian bên trong hạn chế, nguy cơ hỏng dụng cụ do tải trọng va chạm tập trung.

Cái gì là vai trò của thợ tháo khuôn trong khuôn dập?

Bộ tách phôi sẽ tách chi tiết ra khỏi đầu đột sau khi đục lỗ. Bộ tách phôi giúp kiểm soát lực tách, độ phẳng của chi tiết và hiệu suất tổng thể của dụng cụ.

Cái mà vũ nữ thoát y loại nào tốt nhất: cố định, urethane hay lò xo?

- Đã sửa: Chi phí thấp nhưng khả năng kiểm soát kém; dễ bị sốc và phẳng.

- Urethane: Tiết kiệm chi phí nhưng sẽ giảm chất lượng theo thời gian; có thể gây mất cân bằng.

- Mùa xuân: Hiệu suất và độ tin cậy tốt nhất; hấp thụ sốc và giữ cho bộ phận phẳng.

Làm thế nào để TÔI tính lực đục lỗ (tấn)?

Sử dụng công thức:

Độ dày vật liệu × chiều dài cắt (hoặc chu vi lỗ) × cường độ cắt

Ví dụ về lỗ tròn:

Chu vi = π × Đường kính

Cái gì cú đấm có gây choáng không và tại sao nó lại quan trọng?

Chiều dài đột dập so le giúp giảm lực va đập, bảo vệ dụng cụ và cải thiện hiệu suất dập tốc độ cao.

Cái gì thế? sự khác biệt giữa đục lỗ, đột lỗ và đâm xuyên?

- Đục lỗ: Loại bỏ các vết bẩn để tạo thành lỗ.

- Trống: Cắt phần bên ngoài; phần lõm là phần cuối cùng.

- Xỏ khuyên: Tạo lỗ mà không cần loại bỏ vật liệu (xé hoặc đẩy ra).

Cái gì Mục đích của việc điều khiển khuôn dập là gì?

Các phi công đảm bảo định vị dải chính xác trước khi đột. Họ vào bằng cách xác định vị trí các lỗ để căn chỉnh vật liệu chính xác cho mỗi chu kỳ ép.

Cái gì đúc tiền so với dập nổi?

- đúc tiền: Di chuyển vật liệu để tạo ra các chi tiết bề mặt mịn hoặc giảm độ dày.

- Dập nổi: Tạo hình dạng lồi hoặc lõm mà không làm mỏng vật liệu.