Trong sản xuất hiện đại, việc lựa chọn đúng quy trình tạo hình kim loại là rất quan trọng để đảm bảo chất lượng sản phẩm, kiểm soát chi phí sản xuất và cải thiện hiệu quả chung. Trong số các kỹ thuật được sử dụng rộng rãi nhất là dập kim loại Và quay kim loại, mỗi loại đều có những ưu điểm riêng tùy thuộc vào hình dạng bộ phận, vật liệu và khối lượng sản xuất.

Trong khi dập kim loại sử dụng khuôn và máy ép có độ chính xác cao để định hình, tạo đường viền hoặc dập nổi các tấm kim loại—làm cho nó trở nên lý tưởng cho sản xuất khối lượng lớn—quay kim loại sử dụng lực quay để tạo thành các thành phần đối xứng hoặc rỗng, thường theo lô nhỏ hơn hoặc theo yêu cầu.

Bài viết này so sánh hai quy trình này để giúp bạn xác định quy trình phù hợp nhất với nhu cầu ứng dụng của mình.

1.0Dập kim loại là gì?

Tổng quan về quy trình dập kim loại

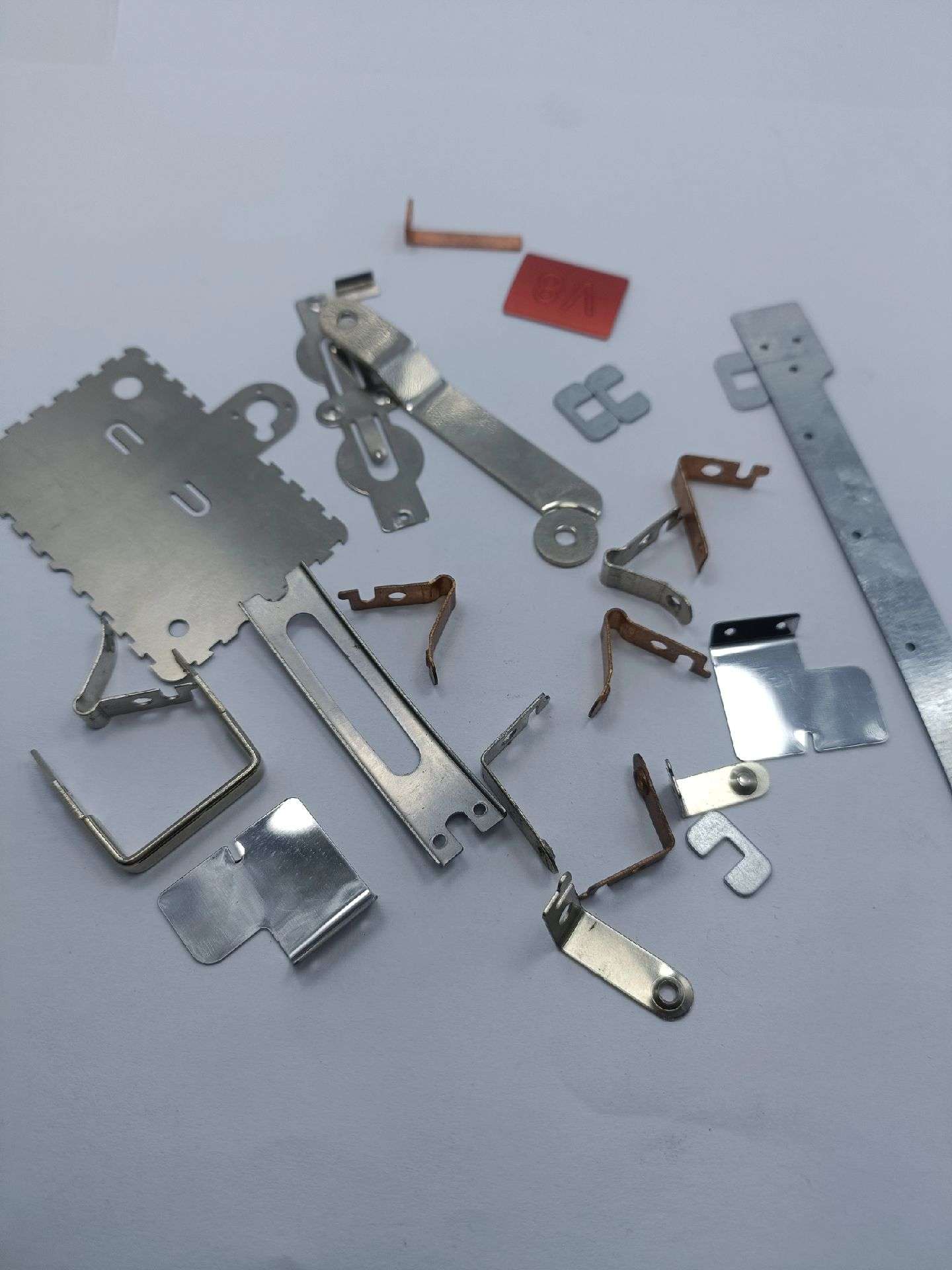

Dập kim loại là một quá trình sản xuất tốc độ cao sử dụng khuôn và cơ khí hoặc máy ép thủy lực để biến đổi các tấm kim loại phẳng thành các hình dạng cụ thể. Bằng cách áp dụng lực tác động mạnh, kim loại có thể cắt, uốn cong, kéo sâu hoặc dập nổi trong một hoạt động đơn lẻ hoặc liên tục. Nó rất phù hợp cho sản xuất quy mô lớn do hiệu quả và khả năng lặp lại, thường loại bỏ nhu cầu xử lý thứ cấp.

Các bước điển hình trong dập kim loại:

- Trống: Cắt tấm kim loại thô thành các hình dạng được xác định trước.

- Đấm: Tạo lỗ hoặc vết cắt trên vật liệu.

- Uốn cong: Tạo hình kim loại thành góc hoặc đường cong.

- Vẽ sâu: Tạo ra các hình dạng rỗng hoặc giống như cái cốc có chiều sâu.

Vật liệu thường dùng:

- Thép cán nguội

- Thép không gỉ

- Hợp kim nhôm

- Đồng và đồng thau

Ứng dụng tiêu biểu:

- Tấm thân xe ô tô

- Vỏ thiết bị

- Dấu ngoặc kết cấu

- Linh kiện phần cứng điện

1.1Ưu điểm của dập kim loại

Dập kim loại nổi trội trong các tình huống sản xuất khối lượng lớn, nơi tính nhất quán và độ chính xác là chìa khóa. Quy trình này cung cấp:

- Tốc độ truyền dữ liệu cao: Tối đa hóa tốc độ sản xuất cho các đơn hàng lớn.

- Độ chính xác kích thước tuyệt vời: Duy trì dung sai chặt chẽ trên mọi bộ phận.

- Hiệu quả chi phí: Giảm chi phí đơn vị khi sản xuất hàng loạt.

- Hình học phức tạp: Có khả năng tạo ra những hình dạng phức tạp chỉ trong một thao tác.

- Tự động hóa quy trình: Giảm thiểu lao động thủ công và tăng khả năng lặp lại.

- Linh kiện bền bỉ: Sản xuất các bộ phận có cấu trúc bền chắc và tuổi thọ cao.

1.2Hạn chế của dập kim loại

Mặc dù dập kim loại mang lại những lợi thế đáng kể cho sản xuất hàng loạt, nhưng nó cũng đi kèm với một số hạn chế nhất định phải được xem xét trong giai đoạn thiết kế và lập kế hoạch:

- Chi phí lắp đặt và dụng cụ ban đầu cao:Việc thiết kế và sản xuất khuôn dập đòi hỏi khoản đầu tư ban đầu đáng kể.

- Không hiệu quả về mặt chi phí cho các đợt sản xuất số lượng ít hoặc tạo mẫu: Phù hợp nhất với khối lượng sản xuất lớn; các lô nhỏ thường mang lại lợi tức đầu tư (ROI) kém.

- Tính linh hoạt trong thiết kế hạn chế:Sau khi hoàn thiện công cụ, việc thay đổi thiết kế sẽ khó khăn và tốn kém.

- Ít phù hợp với kim loại dày:Dập các tấm kim loại dày có thể dẫn đến hao mòn dụng cụ quá mức và giảm hiệu quả quy trình.

- Chất thải vật liệu:Quá trình này thường tạo ra lượng vật liệu phế thải đáng kể cần được quản lý hoặc tái chế.

2.0Quay kim loại là gì?

Tổng quan về quy trình kéo sợi kim loại

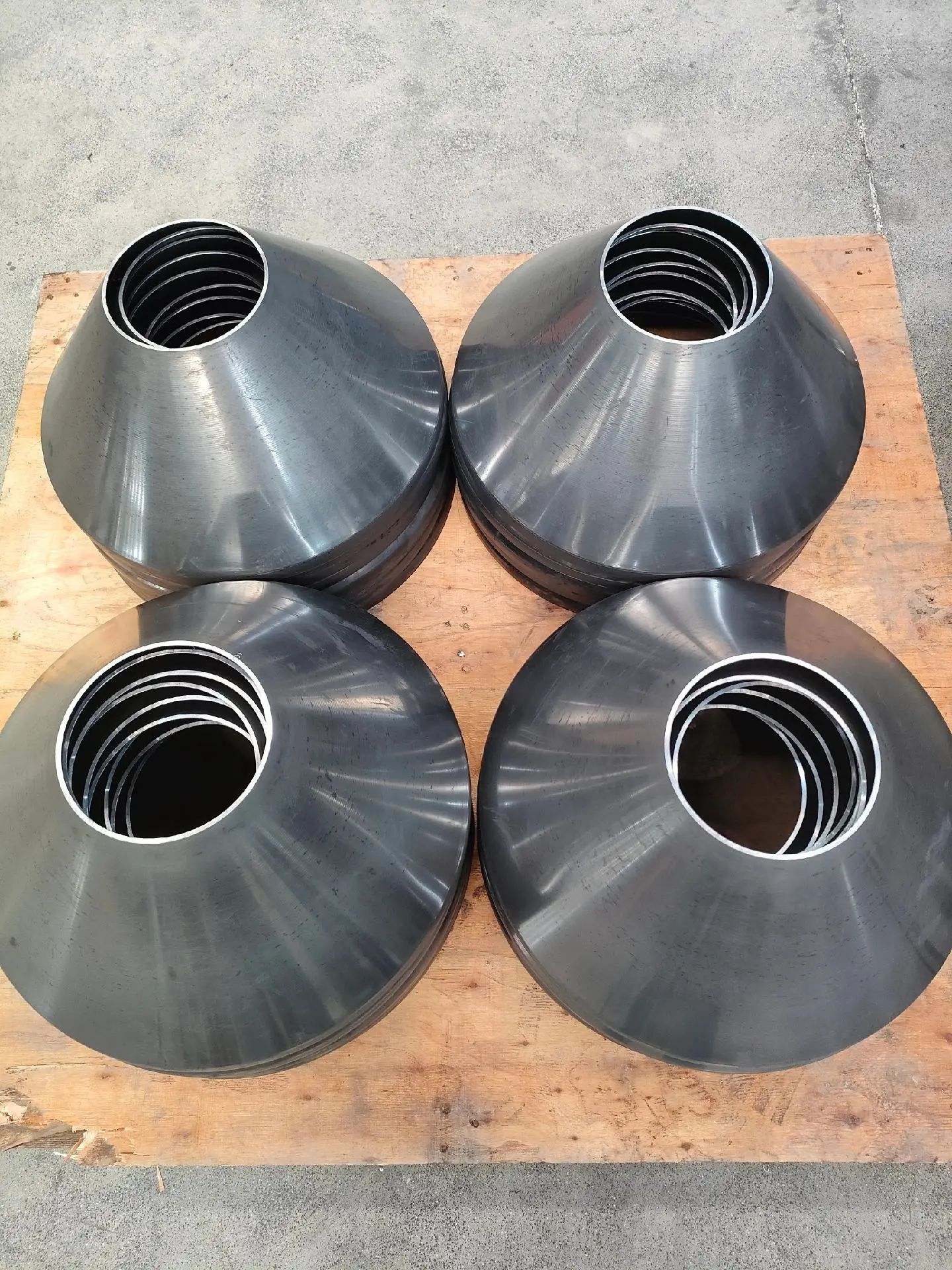

Quay kim loại, đôi khi được so sánh với các kỹ thuật làm gốm truyền thống, biến đổi các phôi kim loại phẳng thành các hình dạng rỗng, đối xứng bằng cách sử dụng lực cục bộ và quay liên tục. Giống như một người thợ gốm tạo hình đất sét trên bàn xoay, các phương pháp kéo sợi kim loại ban đầu được lấy cảm hứng từ khái niệm này và kể từ đó đã phát triển thành một quy trình chính xác, linh hoạt được sử dụng rộng rãi trong hàng không vũ trụ, ô tô, chế biến thực phẩm, chiếu sáng, dược phẩm và quốc phòng các ngành công nghiệp.

Trong quá trình quay, một phôi kim loại được quay với tốc độ cao—thường là trên một máy tiện quay kim loại—trong khi con lăn hoặc dụng cụ tạo hình tạo áp lực, dần dần định hình vật liệu trên một trục (còn gọi là mâm cặp quay). Phương pháp này tận dụng tính dẻo của kim loại và lý tưởng để sản xuất các bộ phận đối xứng trục chẳng hạn như hình nón, hình trụ, hình vòm và hình bán cầu.

2.1Đặc điểm chính của quá trình kéo sợi kim loại

- Phạm vi ứng dụng: Phù hợp nhất cho các thành phần có trục đối xứng như hình nón, hình trụ và nắp hình cầu.

- Phương pháp cho ăn:Các công cụ có thể được đưa vào bằng tay hoặc tự động bằng hệ thống điều khiển CNC.

- Loại sản xuất: Thích hợp cho sản xuất khối lượng thấp đến trung bình và các bộ phận có độ bền cao.

2.2Quy trình quay kim loại chính xác

- Chuẩn bị trống: Đĩa kim loại hoặc phôi được cắt theo kích thước yêu cầu.

- Cài đặt:Phôi được lắp vào một trục, được cố định vào một máy tiện quay.

- Quay/Tạo hình:Khi phôi quay với tốc độ cao, một con lăn hoặc dụng cụ tạo hình sẽ từ từ ép phôi vào trục, định hình phôi theo hình dạng mong muốn.

- Hoàn thiện:Phần đã định hình được cắt tỉa và tinh chỉnh để đáp ứng các yêu cầu về kích thước và bề mặt.

Mặc dù dập kim loại vẫn là phương pháp chủ đạo trong sản xuất các bộ phận khối lượng lớn, nhưng nó đặt ra những thách thức cho nhu cầu nhỏ lẻ hoặc dao động các tình huống. Trong những trường hợp như vậy, kéo sợi kim loại cung cấp một giải pháp thay thế linh hoạt và tiết kiệm chi phí hơn bằng cách giảm đầu tư vào dụng cụ và cải thiện tính linh hoạt của chuỗi cung ứng.

2.3Vật liệu thông dụng được sử dụng

- Nhôm

- Đồng

- Thép không gỉ

- Titan

- Hợp kim niken

2.4Sản phẩm tiêu biểu

- Phản xạ ánh sáng và vỏ bọc

- Thân nồi nấu

- Nắp cuối bình chịu áp suất

- Mái vòm radar hàng không vũ trụ

- Vỏ loa

2.5Ưu điểm của việc quay kim loại

- Tiết kiệm chi phí cho các lần chạy khối lượng thấp: Chi phí dụng cụ thấp hơn khiến việc kéo sợi trở nên lý tưởng cho sản xuất khối lượng vừa và nhỏ.

- Sản xuất linh hoạt:Thời gian thiết lập ngắn hơn và dụng cụ đơn giản hóa giúp giảm thời gian hoàn thành.

- Đầu ra chất lượng cao: Việc kéo sợi duy trì độ hoàn thiện bề mặt tuyệt vời và tính toàn vẹn của cấu trúc.

- Khả năng thích ứng với kích thước đơn hàng: Dễ dàng mở rộng quy mô để đáp ứng số lượng sản xuất khác nhau.

3.0So sánh toàn diện: Quay kim loại so với Dập kim loại

3.1So sánh chi phí: Quay kim loại so với Dập kim loại

Dập kim loại đòi hỏi đầu tư ban đầu lớn vào dụng cụ tùy chỉnh, làm cho nó trở nên lý tưởng cho sản xuất khối lượng lớn. Tuy nhiên, đối với số lượng sản xuất thấp đến trung bình (thường dưới 10.000 đơn vị), kéo sợi kim loại là một giải pháp thay thế kinh tế hơn. Dụng cụ kéo sợi rẻ hơn đáng kể—thường chỉ bằng một phần nhỏ chi phí của khuôn dập, và thời gian hoàn thành ngắn hơn đáng kể—thường chỉ vài tuần, so với vài tháng đối với dụng cụ dập.

Đối với các nhà sản xuất đang tìm kiếm tính linh hoạt thiết kế lớn hơn Và thời gian đưa ra thị trường nhanh hơn không cần sử dụng dụng cụ đắt tiền và dài, kéo sợi kim loại mang lại lợi thế chiến lược.

3.2So sánh quy trình: Kéo sợi kim loại so với Dập kim loại

| Tiêu chí so sánh | Quay kim loại | Dập kim loại |

| Hiệu quả chi phí ở khối lượng thấp | Chi phí dụng cụ thấp hơn khiến sản phẩm này lý tưởng cho các lô hàng vừa và nhỏ. | Hiệu quả về mặt chi phí nhất đối với sản xuất khối lượng lớn; kém kinh tế hơn đối với sản xuất khối lượng nhỏ. |

| Tính linh hoạt và chính xác | Có khả năng tạo ra các hình dạng phức tạp, sâu với lượng chất thải tối thiểu; quá trình tôi luyện giúp tăng cường độ bền. | Độ đồng nhất và độ chính xác cao cho các lô hàng lớn; lý tưởng cho sản xuất hợp lý. |

| Yêu cầu lao động | Yêu cầu người vận hành có tay nghề cao hoặc hệ thống CNC để tạo hình chính xác. | Tự động hóa cao; can thiệp thủ công tối thiểu vào sản xuất hàng loạt. |

3.3Dập kim loại so với quay kim loại: Bảng so sánh hiệu suất

| Diện mạo | Dập kim loại | Quay kim loại |

| Tốc độ sản xuất | Rất cao; được tối ưu hóa cho sản xuất hàng loạt | Trung bình; phù hợp hơn với các bộ phận có khối lượng từ thấp đến trung bình hoặc tùy chỉnh |

| Chi phí dụng cụ | Cao; yêu cầu khuôn tùy chỉnh | Thấp; thường sử dụng công cụ đơn giản hoặc không sử dụng gì cả |

| Phần Hình học | Tốt nhất cho các bộ phận phẳng, các đường vẽ nông và các đường cong | Lý tưởng cho các hình dạng có trục đối xứng, được vẽ sâu (hình trụ, hình nón) |

| Thiết bị | Máy ép và khuôn dập | Máy tiện quay thủ công hoặc CNC |

| Sử dụng vật liệu | Trung bình; phế liệu là phổ biến | Cao; định hình gần lưới với lượng chất thải tối thiểu |

| Sức mạnh của một phần | Phụ thuộc vào vật liệu và thiết kế khuôn | Cao; quá trình tôi luyện trong quá trình kéo sợi làm tăng độ bền |

| Thiết kế linh hoạt | Có giới hạn; những thay đổi cần được điều chỉnh lại | Cao; dễ dàng sửa đổi hình dạng hoặc kích thước |

3.4Tóm tắt: Ưu và nhược điểm của từng quy trình

| Quá trình | Thuận lợi | Nhược điểm |

| Dập kim loại | – Lý tưởng cho sản xuất khối lượng lớn, tiêu chuẩn hóa – Đầu ra nhanh, ổn định – Công nghệ trưởng thành, đã được thiết lập tốt |

– Chi phí dụng cụ cao và thời gian hoàn thành dài – Không linh hoạt khi thay đổi thiết kế – Ít hiệu quả về mặt chi phí hơn đối với các đợt chạy nhỏ |

| Quay kim loại | – Tiết kiệm chi phí cho các lô hàng nhỏ hơn – Thiết kế linh hoạt và thời gian gia công ngắn hơn – Các bộ phận chắc chắn, cứng cáp với lượng chất thải tối thiểu |

– Chậm hơn so với dập cho các công việc khối lượng lớn – Đòi hỏi nhiều lao động trừ khi được điều khiển bằng CNC – Giới hạn ở hình dạng đối xứng |

4.0Khi nào nên chọn dập kim loại thay vì kéo sợi kim loại?

Mặc dù cả dập kim loại và kéo sợi kim loại đều là những quy trình tạo hình kim loại thiết yếu, nhưng chúng phục vụ các nhu cầu sản xuất khác nhau. Việc lựa chọn phương pháp phù hợp phụ thuộc vào các yếu tố như khối lượng sản xuất, hình dạng chi tiết, chi phí gia công và thời gian hoàn thành.

Dập kim loại thường là lựa chọn tốt nhất khi:

- Cần sản xuất khối lượng lớn: Dập mang lại năng suất vượt trội và cực kỳ tiết kiệm chi phí khi sản xuất hàng chục hoặc hàng trăm nghìn bộ phận giống hệt nhau.

- Độ chính xác và khả năng lặp lại là rất quan trọng:Sau khi khuôn dập được tạo ra, chúng có thể sản xuất ra các bộ phận có dung sai chặt chẽ và chất lượng đồng nhất.

- Tự động hóa là ưu tiên hàng đầu:Quy trình dập có thể được tự động hóa hoàn toàn, giúp giảm chi phí lao động và sai sót của con người.

- Các phần phẳng hoặc nông có liên quan: Dập lý tưởng cho các bộ phận có đặc điểm 2D hoặc 3D nông như giá đỡ, tấm hoặc vỏ.

- Hậu xử lý phải được giảm thiểu:Các bộ phận dập thường ít hoặc không cần gia công hoặc tạo hình thứ cấp.

Ngược lại, nghề kéo sợi kim loại có thể phù hợp hơn khi:

- Bạn cần khối lượng sản xuất từ thấp đến trung bình: Kéo sợi có chi phí dụng cụ và yêu cầu thiết lập thấp hơn.

- Thiết kế vẫn đang phát triển:Dụng cụ quay dễ sửa đổi và rẻ hơn, phù hợp cho sản xuất nguyên mẫu hoặc sản xuất linh hoạt.

- Các bộ phận có trục đối xứng:Các thành phần như hình nón, mái vòm, hình trụ và hình bán cầu là lý tưởng để quay.

- Bạn đang làm việc với các vật liệu đặc biệt: Quá trình kéo sợi cho phép làm cứng vật liệu trong quá trình tạo hình, tăng cường độ bền mà không cần thêm các bước.

5.0Làm thế nào để chọn đúng quy trình tạo hình kim loại?

Việc lựa chọn giữa dập và kéo sợi nên dựa trên đánh giá toàn diện các yếu tố sau:

| Yếu tố quyết định | Quy trình được đề xuất |

| Hình dạng sản phẩm có tính đối xứng quay | Quay kim loại phù hợp hơn |

| Yêu cầu sản xuất tự động, khối lượng lớn | Dập là thích hợp hơn |

| Ngân sách hạn hẹp và nhu cầu phát triển nhanh chóng | Quay kim loại có chi phí khởi nghiệp thấp hơn |

| Theo đuổi các bộ phận có độ bền cao, nhẹ | Quay kim loại hiệu quả hơn dập |

| Hình dạng sản phẩm phức tạp và thay đổi thường xuyên | Quay kim loại mang lại sự linh hoạt hơn |

6.0Dập kim loại so với quay kim loại: Không đối lập, nhưng bổ sung cho nhau

Dập kim loại và kéo sợi kim loại không phải là các quy trình cạnh tranh đối lập mà là các phương pháp bổ sung dựa trên hình dạng của bộ phận và nhu cầu sản xuất. Đối với các nhà sản xuất, việc hiểu đúng các đặc điểm kỹ thuật, cấu trúc chi phí và các tình huống áp dụng của cả hai quy trình sẽ giúp đưa ra các lựa chọn quy trình sáng suốt hơn và nâng cao khả năng cạnh tranh của sản phẩm.

Cuối cùng, bạn cần cân nhắc các thông số kỹ thuật công việc khi lựa chọn giữa dập và kéo sợi. Nếu bạn đang sản xuất hàng chục nghìn bộ phận và có đủ thời gian giao hàng, dập là tiêu chuẩn của ngành, có khả năng sản xuất chính xác các bộ phận của bạn với số lượng lớn. Tuy nhiên, nếu bạn muốn sản xuất các lô nhỏ hơn với tính linh hoạt và hiệu quả về chi phí cao hơn, kéo sợi kim loại có thể sản xuất các lô nhỏ hơn với chi phí thấp hơn và thời gian giao hàng ngắn hơn.

Bạn nên chọn dập hay kéo sợi? Câu trả lời thường ẩn trong đường viền bản vẽ thiết kế của bạn.