- 1.0Kéo sợi thông thường so với kéo sợi giảm độ dày

- 2.0Quay ngoài so với quay trong

- 3.0Quay dựa trên trục so với quay không cần trục

- 4.0Quay lạnh so với quay nóng

- 5.0Phân loại các quy trình kéo sợi kim loại tiên tiến và phân tích cơ chế biến dạng vật liệu

- 6.04. Những tiến bộ và ứng dụng của quy trình kéo sợi kim loại tiên tiến

- 7.0Phần kết luận

Quay kim loại là một quá trình định hình gần lưới hiệu quả cao, được sử dụng rộng rãi để sản xuất các thành phần tròn rỗng, mỏng và đối xứng trục. Nguyên lý tạo hình bao gồm việc áp dụng áp lực cục bộ bằng một hoặc nhiều con lăn vào phôi kim loại hoặc ống đang quay. Khi phôi quay cùng với trục chính, con lăn sẽ đưa vào bề mặt, tạo ra biến dạng dẻo liên tục định hình vật liệu theo hình dạng mong muốn.

So với các phương pháp tạo hình khác, phương pháp kéo sợi kim loại có một số ưu điểm: tải tạo hình thấp hơn, dụng cụ đơn giản hơn, độ chính xác kích thước cao, sử dụng vật liệu tuyệt vời và giảm chi phí sản xuất. Nó cũng cải thiện đáng kể các đặc tính cơ học của bộ phận cuối cùng. Quy trình này vượt trội trong việc sản xuất các thành phần nhẹ và có khả năng thích ứng cao—làm cho nó trở nên lý tưởng cho các ứng dụng hiệu suất cao trong các ngành hàng không vũ trụ, ô tô, y tế, năng lượng và điện tử.

ghim có thể chứa các bộ phận có đường kính từ các thành phần công nghiệp lớn đến các thành phần nhỏ tới 10 micron trong các thiết lập thử nghiệm và độ dày từ 0,4 mm đến 25 mm. Tuy nhiên, kéo sợi truyền thống chủ yếu phù hợp với các bộ phận có tiết diện tròn, trục đối xứng với độ dày thành đồng đều, điều này hạn chế phạm vi ứng dụng của nó. Khi nhu cầu về hình học phức tạp hơn tăng lên, một số biến thể kéo sợi mới đã xuất hiện để khắc phục những hạn chế này.

Ví dụ, các nhà nghiên cứu đã phát triển các kỹ thuật kéo sợi không đối xứng trục, trong đó con lăn quay cùng với trục chính trong khi phôi vẫn đứng yên. Phương pháp này cho phép tạo hình các bộ phận có thành mỏng với hình học xiên hoặc đa trục—loại bỏ nhu cầu lắp ráp sau khi hàn. Những cải tiến khác bao gồm các con lăn điều khiển bằng lò xo được thêm vào máy tiện kéo sợi thông thường để sản xuất các bộ phận rỗng không tròn như các phần hình chân máy. Trong một tiến bộ khác, "kéo sợi dòng chảy chia" sử dụng các con lăn chia được thiết kế đặc biệt và các con lăn hỗ trợ để mở rộng không gian thiết kế hướng tâm trong quá trình tạo hình. Gần đây hơn, các kỹ thuật kéo sợi răng bánh răng đã giúp tạo ra các cấu hình bánh răng bên trong trực tiếp thông qua quá trình kéo sợi.

Nhìn chung, kéo sợi kim loại đang phát triển vượt ra ngoài các hình dạng trục đối xứng truyền thống thành các cấu trúc phức tạp và đa dạng hơn. Do đó, nó đang trở thành một công nghệ tạo hình chính xác thiết yếu. Với sự tiến bộ liên tục trong khoa học vật liệu và kiểm soát quy trình, kéo sợi kim loại sẽ đóng vai trò lớn hơn nữa trong nhiều ứng dụng công nghiệp hơn.

Phân loại quay kim loại truyền thống

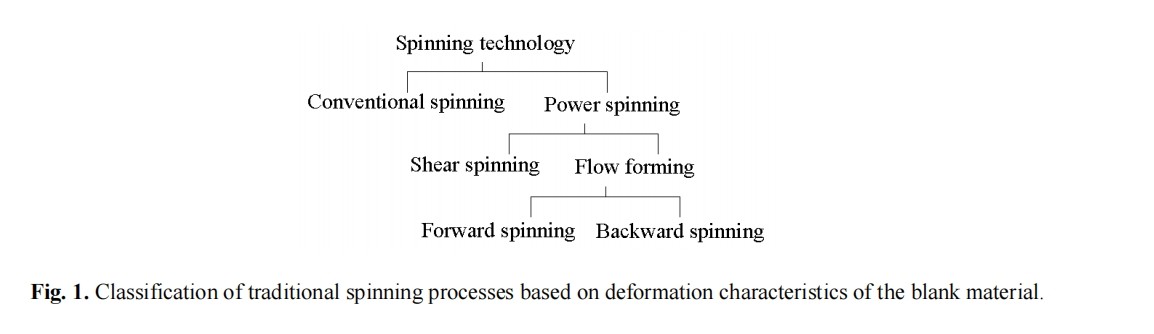

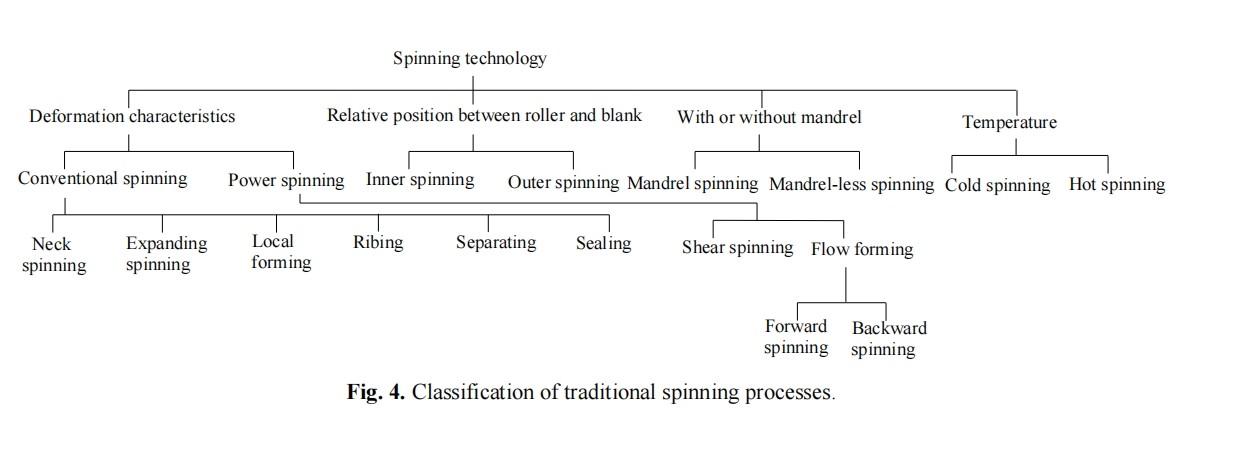

Các quy trình kéo sợi kim loại truyền thống thường được phân loại dựa trên bốn tiêu chí chính:

- Đặc điểm biến dạng của phôi

- Vị trí tương đối giữa con lăn và phôi

- Sử dụng một trục

- Nhiệt độ trong quá trình kéo sợi

Theo đó, các kỹ thuật kéo sợi truyền thống thường được chia thành bốn loại sau:

1.0Kéo sợi thông thường so với kéo sợi giảm độ dày

| Loại quy trình | Các bộ phận điển hình | Đặc điểm hình thành | Tính năng thiết bị | Ví dụ ứng dụng |

| Quay không trục đối xứng | Ống xả lệch | Tạo hình đa trục tích hợp | Điều khiển đồng bộ đa trục | Ống ô tô |

| Quay cắt ngang không tròn | Ống đỡ chân máy | Kiểm soát đường viền động | Phối hợp nhiều con lăn | Vỏ thiết bị y tế |

| Quay bánh răng | Ròng rọc đa nêm | Dòng vật liệu cục bộ | Kiểm soát dịch chuyển chính xác | Bộ giảm chấn, puli đai |

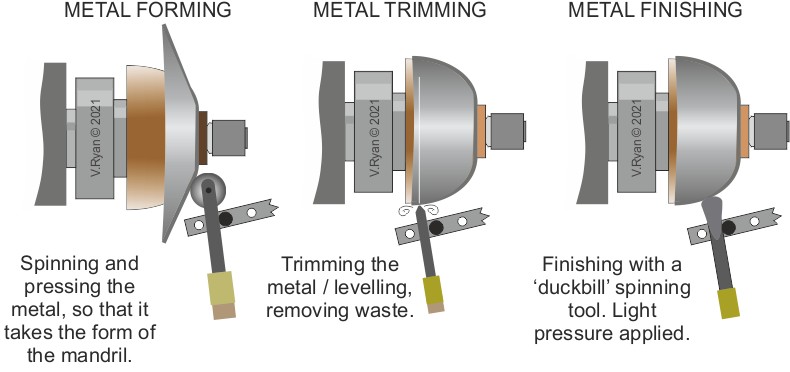

Dựa trên đặc điểm biến dạng vật liệu, các quy trình kéo sợi được phân loại thành hai loại: kéo sợi thông thường và kéo sợi giảm độ dày. Loại sau bao gồm kéo sợi cắt và kéo sợi dòng chảy.

- Quay thông thường: Độ dày thành của phôi về cơ bản không thay đổi trong suốt quá trình tạo hình. Phần cuối cùng vẫn giữ nguyên độ dày như phôi ban đầu.

- Quay giảm độ dày:Quá trình này liên quan đến việc giảm độ dày thành trong quá trình tạo hình. Nó được phân loại là phương pháp giảm độ dày và có thể được chia nhỏ hơn nữa thành:

- Kéo sợi cắt:Độ dày thành giảm dần trong khi vẫn giữ nguyên đường viền của phôi ban đầu, thường được sử dụng cho các bộ phận hình nón hoặc hình trụ.

- Dòng chảy quay: Được thiết kế cho các thành phần hình ống, trong đó độ dày vật liệu giảm khi chiều dài bộ phận tăng. Quay dòng chảy có thể được thực hiện theo hướng tiến hoặc lùi.

Hình 1 minh họa sự phân loại các phương pháp kéo sợi dựa trên đặc điểm biến dạng.

2.0Quay ngoài so với quay trong

Dựa trên vị trí của con lăn so với phôi, các quá trình kéo sợi được chia thành:

- Quay ngoài: Con lăn tạo áp lực từ bên ngoài phôi trong khi một trục đỡ phôi từ bên trong. Đây là cấu hình phổ biến nhất.

- Quay nội bộ: Con lăn tác động từ trong ra ngoài, ép vật liệu ra ngoài. Phương pháp này được sử dụng cho các cấu trúc chuyên dụng hoặc yêu cầu tạo hình ngược.

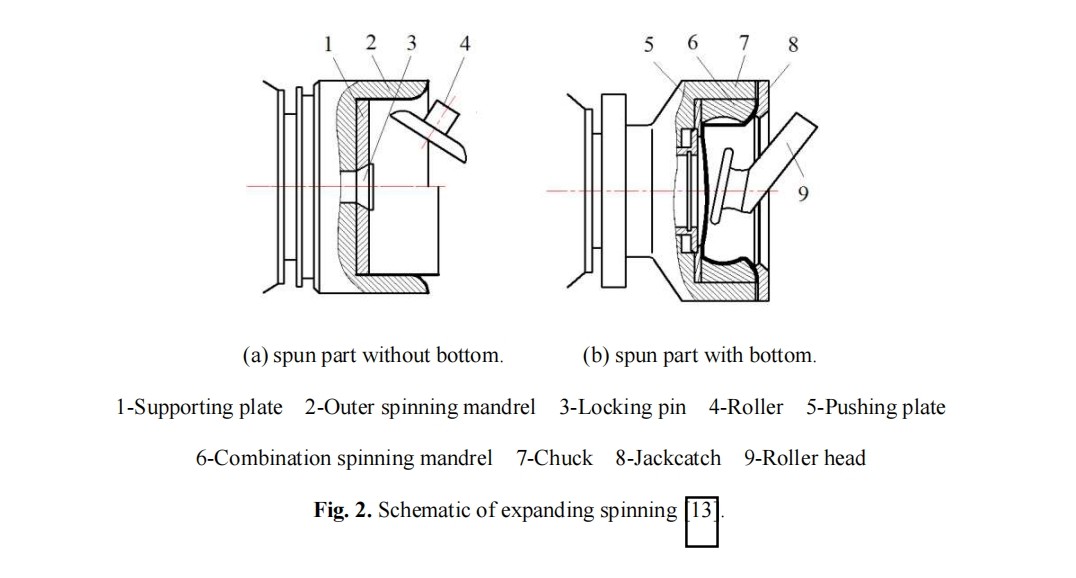

Hình 2 cho thấy các thiết lập điển hình cho cả quá trình kéo sợi bên ngoài và bên trong.

3.0Quay dựa trên trục so với quay không cần trục

Tùy thuộc vào việc có sử dụng trục hay không, các hoạt động quay có thể được phân loại thành

- Quay dựa trên trục: Mỗi bộ phận được tạo thành bằng một trục được thiết kế riêng. Phôi được giữ cố định bằng giá đỡ đuôi, và trục quyết định hình dạng cuối cùng của sản phẩm.

- Quay không cần trục: Áp dụng trong các hoạt động tạo hình cụ thể như thắt cổ chai hoặc niêm phong bình chịu áp suất, hoặc khi làm việc với các bộ phận lớn. Trong những trường hợp như vậy, một con lăn hỗ trợ bên trong có thể thay thế trục để giảm tải cho máy.

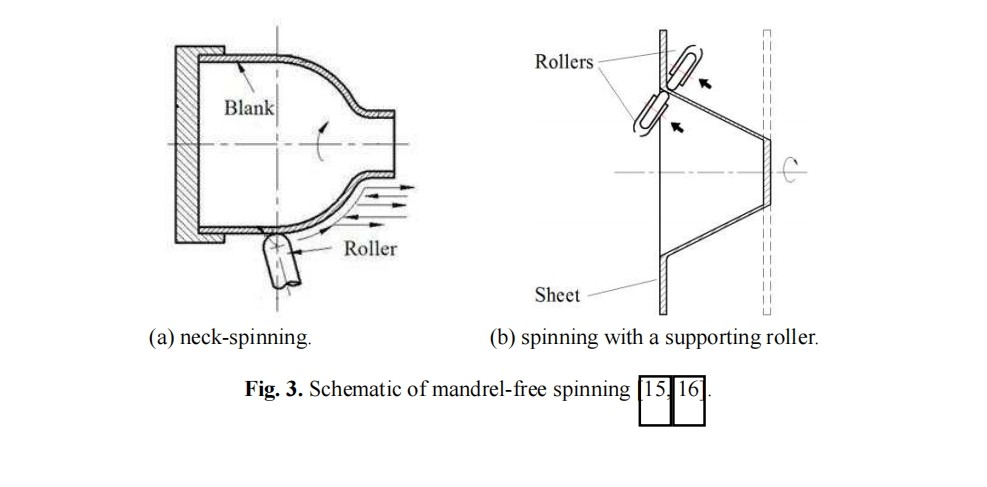

Hình 3 hiển thị cấu hình cấu trúc và ứng dụng của thiết bị kéo sợi không cần trục.

4.0Quay lạnh so với quay nóng

Dựa trên nhiệt độ xử lý, quá trình kéo sợi có thể được chia thành:

- Quay lạnh: Thực hiện ở nhiệt độ phòng, phù hợp với vật liệu có độ dẻo tốt và độ dày thành vừa phải.

- Quay nóng: Được dẫn ở nhiệt độ cao hơn nhiệt độ kết tinh lại của vật liệu. Phương pháp này làm giảm lực tạo hình và phù hợp hơn với vật liệu có độ bền cao hoặc giòn.

Hình 4 tóm tắt logic đằng sau bốn phân loại kéo sợi truyền thống này.

5.0Phân loại các quy trình kéo sợi kim loại tiên tiến và phân tích cơ chế biến dạng vật liệu

Phân loại mới mở rộng các kích thước truyền thống bằng cách đưa ra các tiêu chí bổ sung như hình học mặt cắt ngang và hướng trục tương đối để phù hợp với các thành phần phức tạp, không đối xứng trục.

- Vị trí tương đối giữa các trục quay

- Hình dạng hình học của mặt cắt ngang của bộ phận

- Đặc điểm của sự thay đổi độ dày thành

Dựa trên các tiêu chí này, các kỹ thuật kéo sợi tiên tiến có thể được chia thành ba loại chính: quay không có trục đối xứng, quay mặt cắt không tròn, Và quay bánh răng.

5.1Quay không trục đối xứng

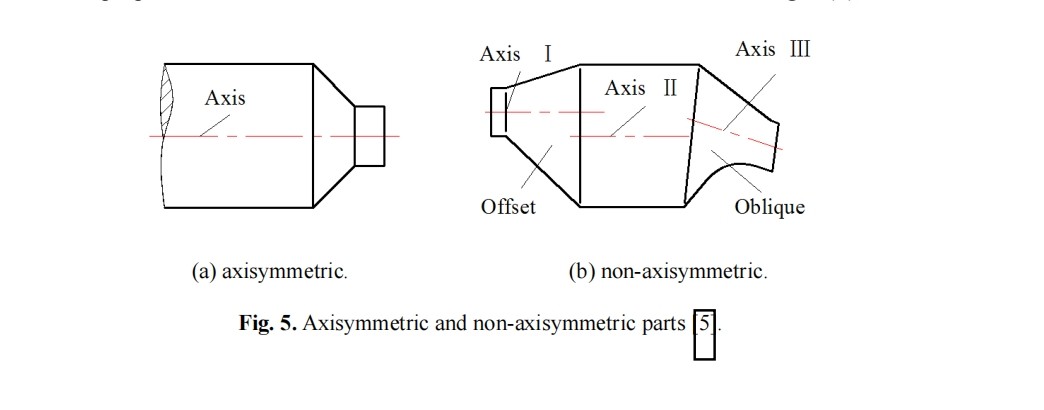

Các bộ phận quay có thể được phân loại thành đối xứng trục và không đối xứng trục dựa trên cấu hình trục quay của chúng:

- Quay trục đối xứng:Phôi chỉ quay quanh một trục duy nhất, với mặt cắt ngang hình tròn tiêu chuẩn.

- Quay không trục đối xứng:Phôi được xoay quanh một trục duy nhất, nhưng hình dạng hoặc đường quay của nó bị lệch hoặc nghiêng một cách cố ý, tạo ra các đặc điểm không đối xứng trục. (xem Hình 5).

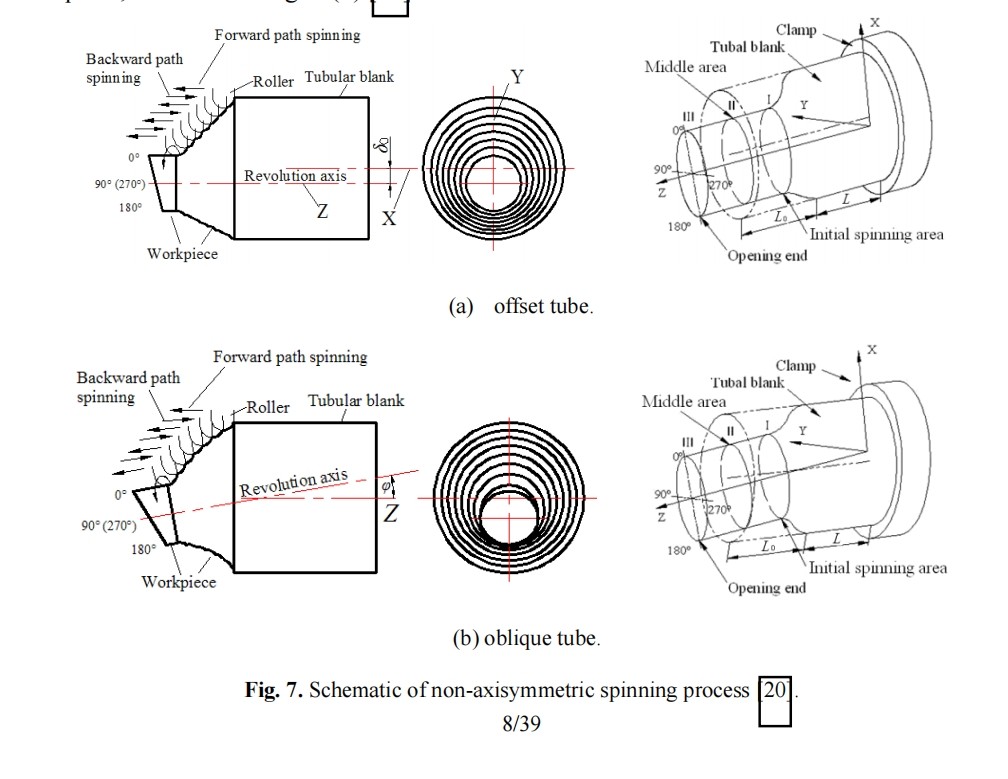

Quay không trục đối xứng thường bao gồm hai cách tiếp cận chính: kéo sợi bù trừ Và nghiêng quay.

Trong quá trình gia công, phôi ống được cố định bằng đồ gá và trải qua quá trình quay và cấp liệu đồng bộ thông qua cụm con lăn. Đường quay có thể được điều chỉnh bằng cách dịch chuyển hoặc xoay đồ gá để đạt được độ lệch hoặc độ nghiêng, do đó thay đổi trạng thái vị trí của phôi. Các con lăn cấp liệu theo hướng xuyên tâm, phân bố đều xung quanh phôi và quay đồng bộ với trục chính.

- Quay bù trừ:Trước khi mỗi đường quay bắt đầu, phôi được dịch chuyển vuông góc với trục phôi theo độ lệch được cài đặt trước, sau đó được đưa dọc theo trục con lăn cho đến khi đạt đến độ lệch mục tiêu (xem Hình 7a).

- Quay nghiêng: Phôi được nghiêng ở một góc cụ thể so với mặt phẳng ngang của bàn làm việc trước khi nạp, dần dần điều chỉnh góc nghiêng đến giá trị mục tiêu ϕ0° trong quá trình nạp (xem Hình 7b).

Phân bố ứng suất và biến dạng trong quá trình quay không đối xứng trục cho thấy sự không đồng đều đáng kể. Ứng suất và biến dạng tối đa thường xảy ra ở vị trí lệch hoặc nghiêng lớn nhất (ví dụ: ở 0°), trong khi các vị trí đối xứng (ví dụ: 180°) thể hiện các giá trị thấp hơn. Đáng chú ý, sự thay đổi biến dạng dọc trục đặc biệt rõ rệt trong quá trình quay nghiêng.

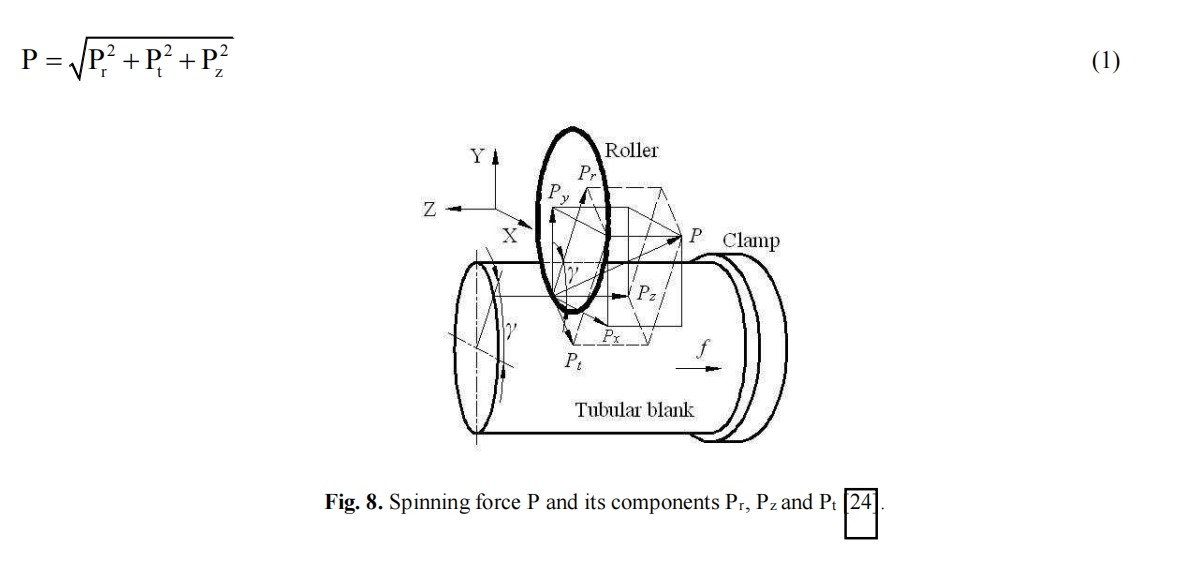

Phân bố áp suất quay có thể được phân tích bằng phương pháp Slab. Kết quả cho thấy rằngTrong các quy trình quay thông thường, lực hướng tâm và lực hướng trục có xu hướng chiếm ưu thế, trong khi lực tiếp tuyến thường nhỏ hơn, mặc dù cường độ của chúng có thể thay đổi tùy theo đường chạy dao và hình dạng, với lực chính tập trung ở hai lực sau. Áp suất quay hướng tâm Pr và áp suất quay hướng trục Pz có thể được suy ra thông qua các công thức được hiển thị trong Hình 8.

5.2Quay cắt ngang không tròn

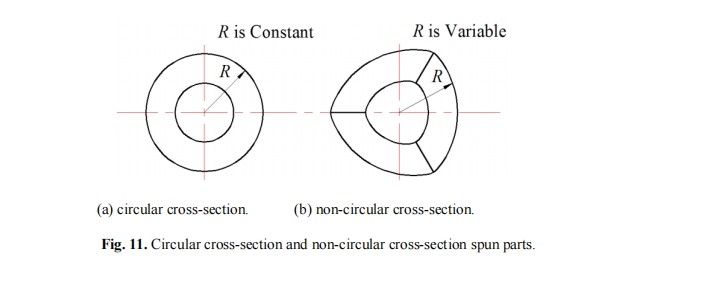

Dựa trên hình dạng mặt cắt ngang, quá trình quay nâng cao có thể được chia thành:

- Quay cắt ngang hình tròn:Khoảng cách từ mép ngoài của mặt cắt ngang đến tâm hình học của nó vẫn không đổi.

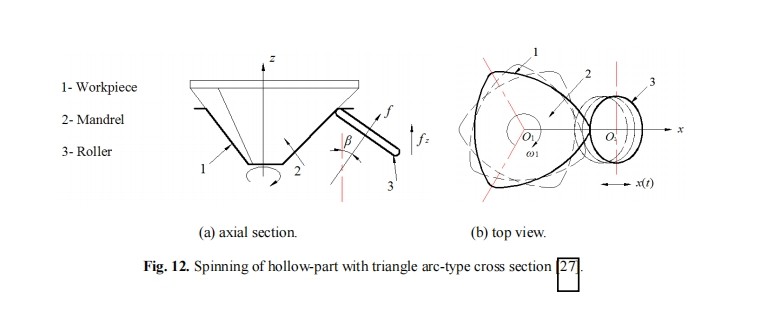

- Quay cắt ngang không tròn: Khoảng cách này thay đổi theo góc. Các hình dạng mặt cắt ngang phổ biến bao gồm cung tam giác, cung tứ giác, ngũ giác và các hình dạng đa giác khác (xem Hình 11 và 12).

Các thí nghiệm đã chứng minh rằng quay có hiệu quả trong việc tạo hình nhiều bộ phận rỗng phức tạp có mặt cắt ngang không tròn. Các quy trình như vậy thường sử dụng đường chạy dao theo đường viền để thích ứng với các thay đổi về mặt cắt ngang trong khi vẫn đảm bảo độ dày thành đồng đều.

Trong quá trình tạo hình thực tế, tốc độ cấp liệu của con lăn phải điều chỉnh động theo những thay đổi ở tâm hình học của chi tiết. Đối với các mặt cắt ngang không tròn, khi con lăn di chuyển từ điểm giữa của một cạnh về phía các đỉnh liền kề, tốc độ cấp liệu cần tăng theo khoảng cách tăng dần. Để đạt được độ dày thành đồng đều, khoảng hở giữa trục và con lăn phải được duy trì bằng với độ dày ban đầu của phôi.

6.04. Những tiến bộ và ứng dụng của quy trình kéo sợi kim loại tiên tiến

Trong những năm gần đây, nhiều công nghệ kéo sợi tiên tiến đã được phát triển để đáp ứng nhu cầu sản xuất các bộ phận hình học phức tạp. Những cải tiến này chứng minh những lợi thế đáng kể trong việc nâng cao hiệu quả sản xuất, giảm chi phí và tối ưu hóa hiệu suất của bộ phận. Phần này giới thiệu tóm tắt các quy trình chính và ứng dụng công nghiệp của chúng, đồng thời phân tích các vấn đề quan trọng liên quan đến thiết kế dụng cụ, kiểm soát quy trình và lỗi bộ phận.

6.1Quay không trục đối xứng

Kỹ thuật quay không đối xứng trục đã được sử dụng thành công để sản xuất các thành phần ống đa trục quay, chẳng hạn như cấu trúc trục lệch và nghiêng. Quy trình này cho phép tạo hình tích hợp các bộ phận rỗng với nhiều đường tâm không thẳng hàng, loại bỏ nhu cầu hàn và lắp ráp truyền thống.

Ví dụ, ống xả ô tô thường bao gồm một ống giữa thẳng và hai ống cuối hướng theo các hướng khác nhau. Sản xuất thông thường liên quan đến việc dập và hàn ba đoạn riêng biệt, đòi hỏi nhiều nhân công và dễ bị biến dạng nhiệt và nứt do mỏi tại các mối hàn.

Quy trình kéo sợi mới sử dụng ống hợp kim nhôm 6061 (đường kính 100 mm, độ dày thành 1,8 mm) để sản xuất toàn bộ cấu trúc trong một bước tạo hình duy nhất. So với các phương pháp truyền thống, việc sử dụng vật liệu được cải thiện từ khoảng 70% lên 90%, trong khi số bước quy trình được giảm từ 10 xuống 2, giúp giảm đáng kể chi phí và rủi ro lỗi. Hơn nữa, thiết bị kéo sợi CNC liên quan có tính năng điều khiển đồng bộ đa trục, được thiết kế riêng để tạo hình có độ chính xác cao các hình học không đối xứng trục phức tạp.

6.2Quay cắt ngang không tròn

Để giải quyết vấn đề tạo hình các bộ phận rỗng không tròn, nhiều kỹ thuật quay khác nhau đã được phát triển. Ví dụ, bằng cách điều chỉnh độ lệch hướng kính của các con lăn, các thành phần có tiết diện hình elip có thể được sản xuất trực tiếp trên máy tiện quay, phù hợp với các vật liệu dẻo như tấm nhôm. Các bộ phận điển hình có trục chính là 110 mm, trục phụ là 90 mm và độ dày thành khoảng 1 mm.

Một cách tiếp cận khác sử dụng cấu trúc trục chính được căn chỉnh theo hướng quay, cho phép tạo ra hình dạng mặt cắt ngang đa dạng. Phương pháp này kiểm soát đường chạy dao con lăn để tuân thủ nghiêm ngặt vật liệu theo cấu hình trục, tạo ra các bộ phận mặt cắt ngang không đối xứng (ví dụ: hình elip, hình tứ giác) với độ vừa vặn tuyệt vời và độ đàn hồi tối thiểu.

Hơn nữa, việc bổ sung cơ chế con lăn kép với bộ điều khiển lò xo đối diện vào thiết bị kéo sợi truyền thống đã giúp chế tạo thành công các bộ phận có mặt cắt hình chân máy. Sự đổi mới này tối ưu hóa đáng kể sự phân bố độ dày thành, giảm độ dày tối đa lên đến 24%.

Để nâng cao hơn nữa độ chính xác khi tạo hình, các nhà nghiên cứu đã phát triển các hệ thống kéo sợi đồng bộ điện tử kiểm soát mối quan hệ pha giữa chuyển động quay của trục chính và chuyển động của con lăn, đạt được độ đồng nhất cao trong việc tạo hình các mặt cắt ngang phức tạp—đặc biệt có lợi cho các hình dạng elip và không đều trong sản xuất hàng loạt.

6.3Quay bánh răng

Quay bánh răng đã tìm thấy ứng dụng trong sản xuất các bộ phận phức tạp như puli đai chữ V, bộ giảm chấn động và bánh xe ô tô. Sản xuất thông thường thường dựa vào rèn hoặc đúc sau đó là gia công, dẫn đến lãng phí vật liệu cao, hiệu quả thấp và độ chính xác về kích thước kém.

Bằng cách sử dụng công nghệ kéo sợi gần dạng lưới, phôi thép tấm dày 2,5 mm có thể được kéo trực tiếp thành puli răng cưa…không cần khuôn hoặc chỉ cần một trục. Quy trình này duy trì dung sai chặt chẽ. Các mặt cắt răng được hình thành bởi dòng vật liệu cục bộ thay vì vật liệu dày thực tế. Chiều cao răng hiệu dụng tương ứng với độ dịch chuyển hướng kính 0,3 mm trên độ dày đế.

So với các phương pháp truyền thống, phương pháp này không chỉ cải thiện độ bền và tuổi thọ vật liệu mà còn tăng đáng kể tỷ lệ năng suất.

Trong các hoạt động thực tế, các khuyết tật như giãn nở đường kính đáy, cong vênh đầu mở hoặc mặt cắt hình chuông không đối xứng có thể xảy ra. Các vấn đề này liên quan chặt chẽ đến hành vi dòng chảy vật liệu, thiết kế đường lăn và các thông số quy trình, đòi hỏi phải tối ưu hóa trong kiểm soát thiết bị và lập kế hoạch quy trình.

7.0Phần kết luận

Bài báo này đề xuất một phương pháp phân loại mới cho các quy trình kéo sợi kim loại bao gồm nhiều hình dạng bộ phận hình học khác nhau. Nó tích hợp các chiều phân loại của các kỹ thuật kéo sợi truyền thống với các công nghệ kéo sợi tiên tiến đa dạng được phát triển trong những năm gần đây. Các quy trình kéo sợi truyền thống thường được phân loại dựa trên các đặc điểm biến dạng vật liệu, vị trí tương đối của các con lăn và phôi, việc sử dụng các trục và nhiệt độ tạo hình. Khung phân loại mới được trình bày ở đây mở rộng các khái niệm này một cách có hệ thống bằng cách tập trung vào cấu hình tương đối của các trục quay, hình học mặt cắt ngang của bộ phận và các mẫu biến thiên độ dày thành.

Một đánh giá toàn diện đã được tiến hành về tình hình phát triển của các quy trình kéo sợi tiên tiến, bao gồm kéo sợi không đối xứng trục, kéo sợi mặt cắt không tròn và kéo sợi răng bánh răng. Tổng quan này bao gồm thiết kế dụng cụ, phát triển thiết bị và các ứng dụng công nghiệp thực tế. Những tiến bộ công nghệ này đã mở rộng đáng kể khả năng ứng dụng của kéo sợi, cho phép sản xuất các hình dạng và bộ phận phức tạp hơn với nhu cầu hiệu suất cao hơn. Đáng chú ý, các quy trình này cho thấy tiềm năng lớn trong các ngành công nghiệp như sản xuất ô tô, nơi độ chính xác về kích thước và độ tin cậy về cấu trúc là rất quan trọng.

Hiện nay, các vật liệu thông thường được xử lý bằng các phương pháp kéo sợi tiên tiến này bao gồm nhôm nguyên chất, hợp kim nhôm và thép cacbon thấp—các kim loại có khả năng định hình tốt. Các bộ phận được sản xuất thông qua các phương pháp này thường đáp ứng các yêu cầu về tính toàn vẹn về cấu trúc và hiệu suất của các ứng dụng dự định của chúng. Tuy nhiên, vẫn còn những thách thức về mặt kỹ thuật, đặc biệt là trong việc kiểm soát độ dày thành chính xác cho các thành phần có tiết diện không tròn trong các tình huống có độ chính xác cao.

Nghiên cứu trong tương lai nên tập trung vào các lĩnh vực sau:

- Cơ chế tiến hóa cấu trúc vi mô: Hiểu sâu hơn về những thay đổi về cấu trúc vi mô trong quá trình kéo sợi để nâng cao tính chất vật liệu;

- Tối ưu hóa hiệu suất quy trình tích hợp: Phát triển các mô hình tích hợp để cân bằng độ chính xác về kích thước, độ bền vật liệu và hiệu quả tạo hình;

- Khả năng thích ứng vật liệu hiệu suất cao: Mở rộng khả năng ứng dụng của phương pháp kéo sợi vào các hợp kim có độ bền cao, khó tạo hình;

- Phát triển hệ thống điều khiển thông minh: Kết hợp các cảm biến tiên tiến và công nghệ điều khiển vòng kín để cải thiện tính tự động hóa và trí thông minh trong quá trình kéo sợi.

Tóm lại, sự tiến bộ của công nghệ kéo sợi mới đang thúc đẩy quá trình tạo hình kim loại vượt ra khỏi các vật thể quay đơn giản truyền thống, hướng tới độ phức tạp cao hơn và hiệu suất được cải thiện, hỗ trợ mạnh mẽ cho tương lai của sản xuất hiệu quả và chính xác.