Tạo hình kim loại, là một nhánh quan trọng của kỹ thuật gia công vật liệu, đóng vai trò then chốt trong việc ứng dụng vật liệu kim loại vào công nghiệp. Khác với các phương pháp đúc, gia công hoặc ghép nối, tạo hình kim loại dựa trên biến dạng dẻo dưới tác động của ngoại lực để định hình lại vật liệu, đồng thời tinh chỉnh cấu trúc hạt bên trong và các tính chất cơ học của chúng. Điều này cho phép sản xuất các chi tiết có độ bền cao, cấu trúc vi mô đồng đều và hiệu suất tạo hình tuyệt vời.

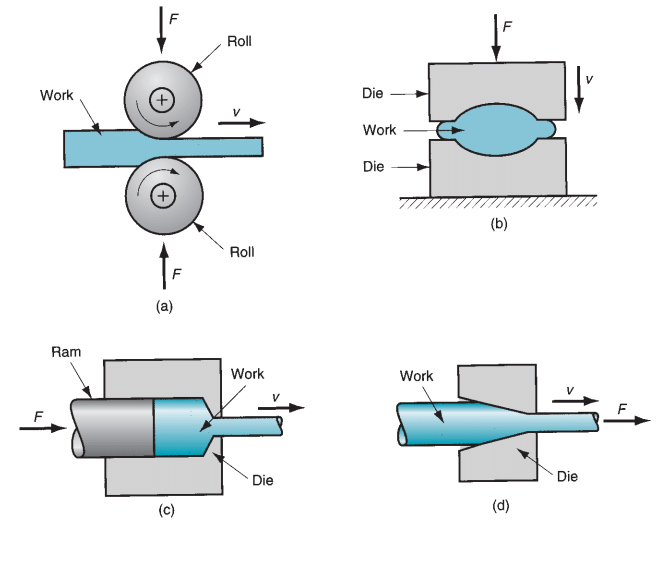

Tùy thuộc vào nhiệt độ biến dạng và đặc điểm quy trình, tạo hình kim loại được phân loại thành gia công nguội, gia công nóng và gia công nóng, sau đó được chia thành các quy trình như rèn, cán, kéo và đùn. Các phương pháp này được ứng dụng rộng rãi trong sản xuất các sản phẩm như trục khuỷu ô tô, cấu hình kiến trúc, chi tiết kết cấu hàng không vũ trụ và dây dẫn điện tử.

1.0Cơ sở lý thuyết tạo hình kim loại

1.1Phân loại các quá trình hình thành

Trong thực tế công nghiệp, việc định hình các sản phẩm kim loại chủ yếu dựa vào bốn loại quy trình cơ bản, mỗi loại có vai trò kỹ thuật và tình huống ứng dụng riêng biệt:

- Đúc: Kim loại nóng chảy được rót vào khoang khuôn và đông đặc để tạo ra hình dạng mong muốn. Phương pháp này rất phù hợp để sản xuất hàng loạt các chi tiết phức tạp, mặc dù có thể xảy ra các khuyết tật như rỗ khí và co ngót.

- Gia công: Vật liệu được loại bỏ bằng cách cắt hoặc mài để đạt được hình dạng cuối cùng. Phương pháp này mang lại độ chính xác kích thước cao nhưng sử dụng vật liệu thấp, phù hợp cho việc hoàn thiện chính xác.

- Ghép nối: Các thành phần được lắp ráp bằng phương pháp hàn, bu lông hoặc liên kết dính. Phương pháp này thường được sử dụng cho các cụm lắp ráp quy mô lớn hoặc phức tạp.

- Biến dạng dẻo (tạo hình kim loại): Các lực bên ngoài gây ra biến dạng dẻo vĩnh viễn trong kim loại, tối ưu hóa cả cấu trúc và hiệu suất trong quá trình tạo hình. Nó kết hợp hiệu quả với các ưu điểm về mặt cơ học và là trọng tâm của bài thảo luận này.

1.2Ảnh hưởng của cấu trúc tinh thể kim loại đến sự hình thành

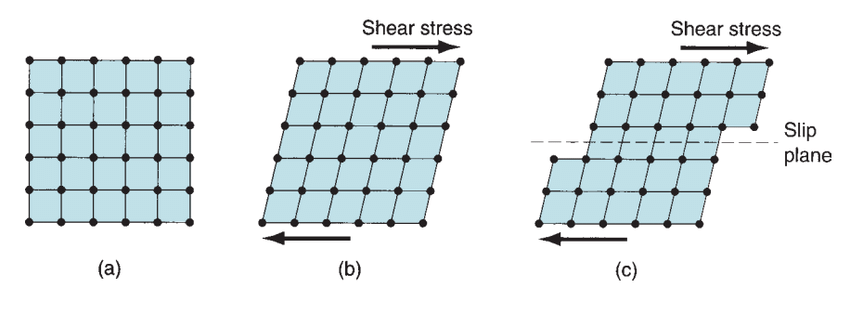

Kim loại là đa tinh thể, bao gồm các hạt sắp xếp không đều, với các nguyên tử bên trong mỗi hạt được sắp xếp theo mạng tinh thể tuần hoàn. Khi ngoại lực tác động lên kim loại, ba thay đổi chính có thể xảy ra:

- Phân mảnh hạt: Nếu ứng suất vượt quá giới hạn giới hạn mạng tinh thể, ranh giới hạt sẽ trượt và hạt sẽ tách ra.

- Di chuyển nguyên tử: Các nguyên tử khuếch tán dọc theo hướng ứng suất, thúc đẩy sự điều chỉnh hình thái hạt.

- Biến dạng mạng tinh thể: Các nguyên tử lệch khỏi vị trí cân bằng, dẫn đến ứng suất bên trong và sự cứng lại do biến dạng.

Tính biến dạng dẻo của kim loại phụ thuộc vào độ dẻo, tương quan thuận với kích thước hạt. Hạt lớn hơn có điện trở biên thấp hơn và cho phép biến dạng lớn hơn, trong khi hạt mịn hơn có độ bền cao hơn nhưng khả năng chống biến dạng tốt hơn. Nhiệt độ biến dạng là một yếu tố quyết định khác: ở nhiệt độ phòng, kim loại cứng và cần lực lớn hơn để biến dạng, trong khi ở nhiệt độ cao, hoạt động nguyên tử tăng lên và khả năng chống biến dạng giảm.

1.3Sự khác biệt cốt lõi giữa làm việc lạnh, ấm và nóng

Làm việc lạnh

Định nghĩa: Biến dạng dẻo được thực hiện dưới nhiệt độ kết tinh lại (thường là nhiệt độ phòng đến 0,3Tₘ, trong đó Tₘ là điểm nóng chảy). Trong một số trường hợp, nhiệt độ tăng nhẹ (ví dụ, 50–100°C đối với đồng) được sử dụng để tăng độ dẻo.

Nguyên lý: Không xảy ra hiện tượng tái kết tinh. Các hạt kéo dài và biến dạng theo hướng ứng suất, tạo ra cấu trúc “sợi”. Biến dạng mạng tinh thể gây ra hiện tượng cứng do ứng suất.

Đặc trưng:

- Ưu điểm: Không cần thiết bị gia nhiệt, tạo ra bề mặt nhẵn (Ra ≤ 1,6 μm), đảm bảo độ chính xác kích thước cao (dung sai lên tới IT8–IT10), tăng cường độ bền và hiệu suất chịu mỏi, tránh bị oxy hóa.

- Hạn chế: Cần lực cao hơn đáng kể (ví dụ, rèn nguội thép cacbon thấp cần tải trọng cao hơn 30–50% so với rèn nóng), đòi hỏi thiết bị có công suất lớn, giảm độ dẻo (nguy cơ nứt), thường cần ủ trung gian để giảm quá trình làm cứng khi làm việc và có thể để lại ứng suất dư.

Làm việc ấm áp

Định nghĩa: Biến dạng được thực hiện trong phạm vi trung gian giữa gia công nguội và gia công nóng (0,3Tₘ–0,5Tₘ), cân bằng giữa độ chính xác của gia công nguội với khả năng tạo hình của gia công nóng.

Nguyên lý: Nhiệt độ đủ để giảm khả năng chống biến dạng và giảm độ cứng do ứng suất, nhưng không đủ cao để kết tinh lại hoàn toàn. Quá trình phục hồi một phần diễn ra mà không làm hạt thô đi như khi gia công nóng.

Đặc trưng:

- Ưu điểm: Tải trọng dụng cụ giảm 20–30% so với gia công nguội, độ dẻo được cải thiện, ít bước ủ hơn, độ chính xác về kích thước gần với gia công nguội (IT9–IT11) và chỉ bị oxy hóa hoặc khử cacbon nhẹ.

- Hạn chế: Cần kiểm soát nhiệt độ chính xác (biến động ≤ ±20°C), thiết bị có chức năng điều chỉnh nhiệt và khả năng ứng dụng vật liệu hạn chế (chủ yếu là hợp kim nhôm và đồng).

Làm việc nóng

Định nghĩa: Biến dạng dẻo được thực hiện ở nhiệt độ kết tinh lại cao hơn (0,5Tₘ–0,8Tₘ), đặc trưng bởi biến dạng và kết tinh lại đồng thời.

Nguyên lý: Ở nhiệt độ cao, các nguyên tử có đủ năng lượng để hình thành các hạt mới không bị biến dạng, loại bỏ hiện tượng cứng do biến dạng. Nếu nhiệt dư quá lớn, các hạt mới có thể phát triển quá lớn, làm giảm hiệu suất cơ học.

Đặc trưng:

- Ưu điểm: Khả năng chống biến dạng thấp (chỉ bằng 1/5 đến 1/3 so với gia công nguội), độ dẻo cao (biến dạng >50%), không có ứng suất dư, tinh luyện hạt giúp tăng cường các đặc tính cơ học và giảm yêu cầu về tải trọng thiết bị.

- Hạn chế: Cần lượng nhiệt đầu vào đáng kể (ví dụ, rèn thép ở nhiệt độ 1100–1150°C), dễ hình thành cặn oxit (dày 5–10 μm), độ chính xác kích thước thấp hơn (IT12–IT14), độ đồng nhất của chi tiết thấp hơn và dụng cụ bị mài mòn nghiêm trọng do nhiệt độ cao.

Ý nghĩa kỹ thuật của nhiệt độ kết tinh lại

Nhiệt độ kết tinh lại đóng vai trò là ngưỡng quan trọng phân tách giữa gia công nguội và gia công nóng. Nó được định nghĩa là "nhiệt độ thấp nhất mà tại đó các hạt biến dạng được thay thế hoàn toàn bằng các hạt mới không bị biến dạng". Quá trình kết tinh lại làm giảm độ bền và độ cứng (khoảng 20–40%) đồng thời cải thiện độ dẻo (độ giãn dài có thể tăng hơn 50%). Các phạm vi cụ thể khác nhau tùy theo vật liệu: thép (600–900°C), hợp kim nhôm (200–300°C) và hợp kim đồng (300–400°C). Trên thực tế, quá trình gia công nóng được kết thúc ở nhiệt độ thấp hơn nhiệt độ kết tinh lại từ 50–100°C để ngăn ngừa sự phát triển quá mức của các hạt.

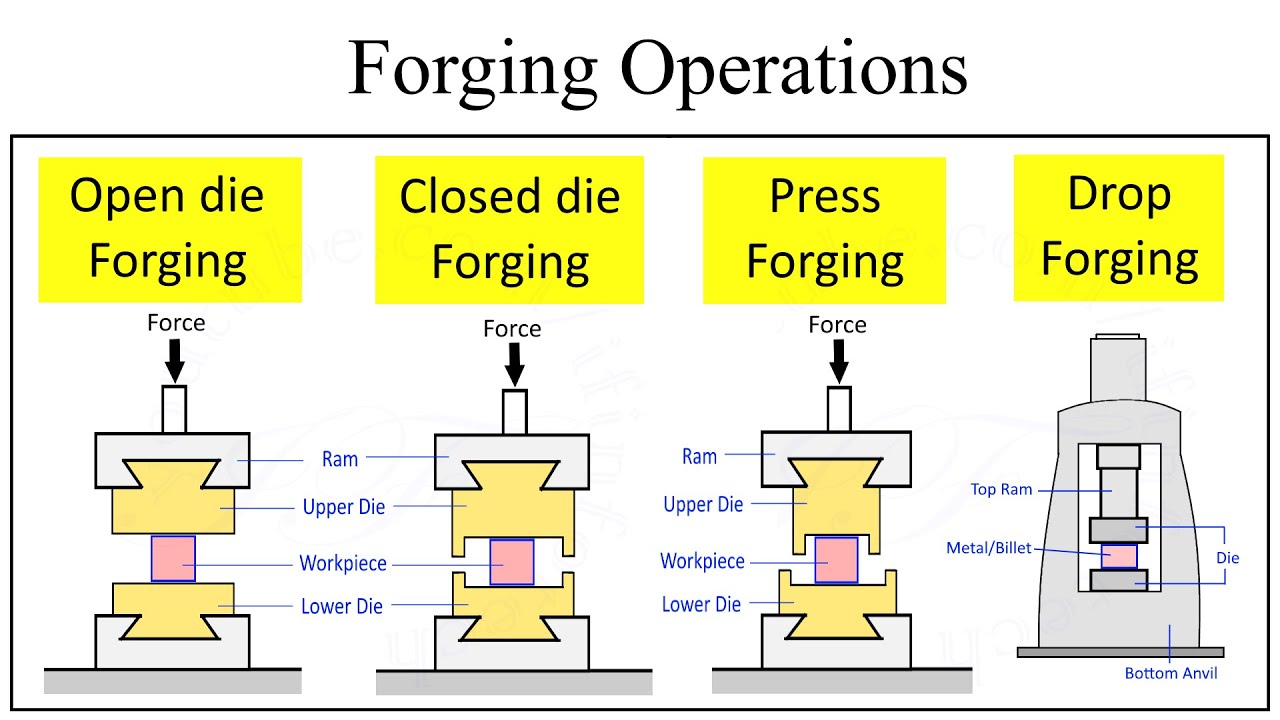

2.0Quy trình rèn và đặc điểm kỹ thuật của chúng

2.1Khái niệm cơ bản về rèn

Rèn là một quá trình tạo hình kim loại sử dụng lực nén cục bộ để định hình vật liệu. Nguyên lý cốt lõi dựa trên tác động hoặc áp lực của búa hoặc khuôn để ép kim loại vào khoang khuôn hoặc đạt được hình dạng mong muốn.

- Theo nhiệt độ: rèn được phân loại thành rèn nóng (trên nhiệt độ kết tinh lại), rèn lạnh (ở nhiệt độ phòng) và rèn ấm (nhiệt độ trung gian).

- Theo ràng buộc khuôn: rèn có thể được chia thành rèn khuôn hở và rèn khuôn kín.

2.2Các loại quy trình rèn chính

Rèn khuôn hở

Nguyên lý: Kim loại biến dạng giữa các khuôn mà không có khoang kín. Khuôn trên được gắn vào một thanh ram, khuôn dưới được cố định vào một cái đe, và việc đập liên tục sẽ dần dần đưa phôi đến gần hình dạng mong muốn.

Ứng dụng: Các thành phần lớn hoặc không đối xứng như rôto máy phát điện và trục khuỷu tàu biển, thường được sản xuất theo từng mảnh hoặc theo lô nhỏ.

Đặc điểm: Độ linh hoạt cao, chi phí gia công thấp, nhưng độ chính xác kích thước thấp (dung sai ±5–10 mm). Cần gia công thêm và phụ thuộc nhiều vào kỹ năng của người vận hành.

Rèn khuôn kín

Nguyên lý: Kim loại biến dạng bên trong một khoang khuôn kín. Các nhát đập đơn hoặc nhiều nhát đảm bảo khoang khuôn được lấp đầy hoàn toàn. Có thể chia thành rèn khuôn lấy dấu (có chớp) và rèn không chớp.

Ứng dụng: Các bộ phận đối xứng được sản xuất theo lô từ trung bình đến lớn, chẳng hạn như phôi bánh răng và đầu bu lông.

Đặc điểm: Độ chính xác kích thước cao (dung sai ±0,5–2 mm), độ hoàn thiện bề mặt tốt, cấu trúc đồng đều. Tuy nhiên, chi phí gia công cao hơn đáng kể (gấp 5–10 lần so với gia công khuôn hở) và yêu cầu căn chỉnh khuôn chính xác.

Rèn đảo ngược

Nguyên lý: Nén dọc trục làm giảm chiều dài kim loại và tăng diện tích mặt cắt ngang. Ứng dụng điển hình là sản xuất đầu bu lông. Để tránh cong vênh, chiều dài phôi không được đỡ không được vượt quá ba lần đường kính của nó.

Ứng dụng: Thanh thép có đường kính ≤200 mm, phù hợp cho cả trạng thái lạnh và nóng. Các sản phẩm phổ biến bao gồm ốc vít, van và khớp nối.

Rèn cán

Nguyên tắc: Sử dụng một máy rèn trục, các thanh gia nhiệt được nén và kéo dài dần dần bằng các con lăn lệch tâm có rãnh tạo hình, cho phép kiểm soát chính xác hình dạng mặt cắt ngang.

Ứng dụng: Thích hợp cho các thành phần trục dài như nhíp lá và trục, rèn cán thường được sử dụng như một bước tạo hình trước các hoạt động rèn tiếp theo.

Đặc trưng: Mang lại năng suất cao (gấp 3–5 lần rèn khuôn hở) và hiệu suất sử dụng vật liệu tuyệt vời (≥90%). Tuy nhiên, phương pháp này thường chỉ giới hạn ở các chi tiết có tiết diện đối xứng.

2.3Thiết bị rèn và lỗi

Các loại thiết bị cốt lõi

- Máy ép thủy lực: Công suất 5–500 MN, tạo áp lực chậm, đồng đều để biến dạng đều. Thích hợp cho các chi tiết lớn và rèn chính xác.

- Máy ép cơ: Công suất 900 kN–110 MN, sử dụng cơ cấu bánh đà và tay quay để truyền lực, hoạt động ở tốc độ 10–50 lần/phút. Phù hợp cho sản xuất hàng loạt vừa.

- Hơi nước/búa khí nén: Tạo lực tác động thông qua trọng lực hoặc khí nén, với công suất từ 400–8000 kg. Thường được sử dụng để rèn khuôn hở các chi tiết nhỏ.

Các lỗi rèn điển hình và nguyên nhân

| Loại lỗi | Gây ra | Sự va chạm |

| Đóng/gấp lạnh | Dòng chảy kim loại kém gây ra sự chồng chéo bề mặt, thường ở các góc | Giảm độ bền mỏi, nguy cơ lan truyền vết nứt |

| Rỗ | Vảy bám vào bề mặt trong quá trình rèn nóng | Chất lượng bề mặt bị suy giảm, cần phải mài thêm |

| Sự sai lệch của khuôn | Căn chỉnh khuôn không đúng cách gây ra sự không khớp khoang | Kích thước không chính xác, có thể dẫn đến phế liệu |

| Các vết nứt bên trong | Tốc độ gia nhiệt không đều hoặc biến dạng quá mức gây ra ứng suất bên trong | Phá vỡ tính liên tục của vật liệu, làm giảm khả năng chịu tải |

| Quá nóng/cháy | Nhiệt độ vượt quá điểm rắn, gây ra hiện tượng tan chảy ranh giới hạt | Vật liệu giòn, mất khả năng chịu tải |

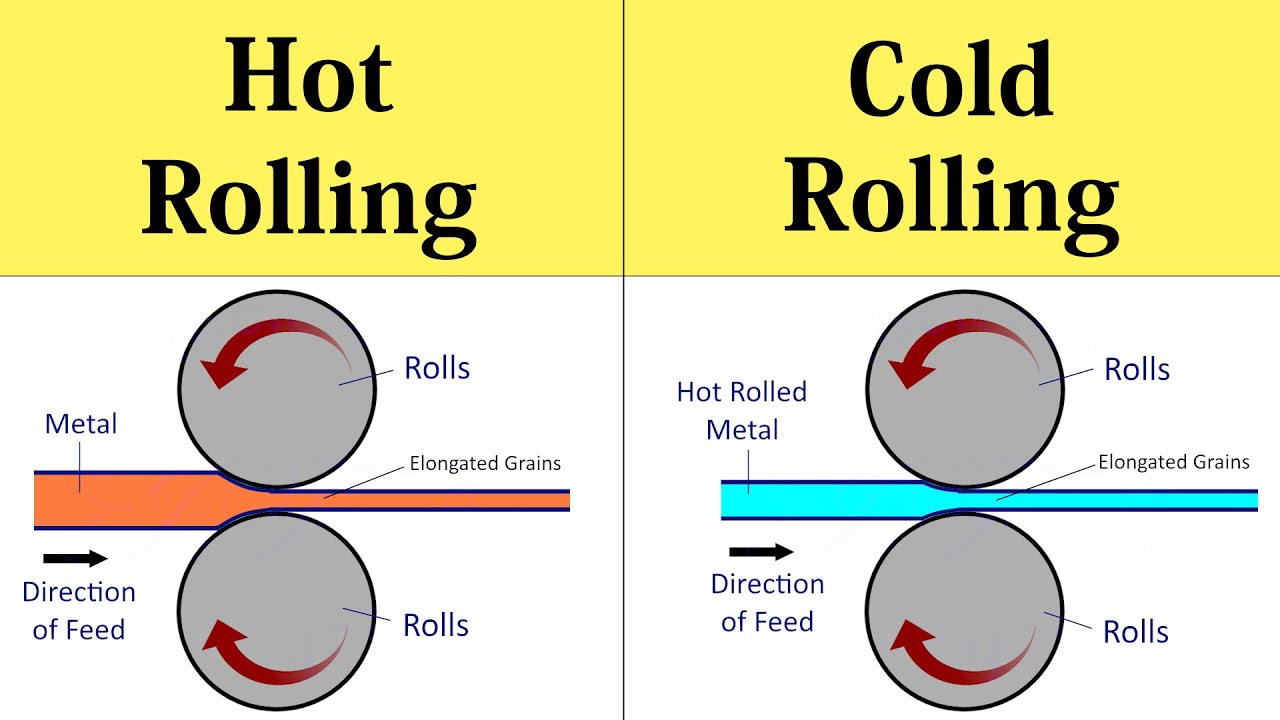

3.0Quy trình cán và đặc điểm kỹ thuật của chúng

3.1Nguyên lý cơ bản của cán

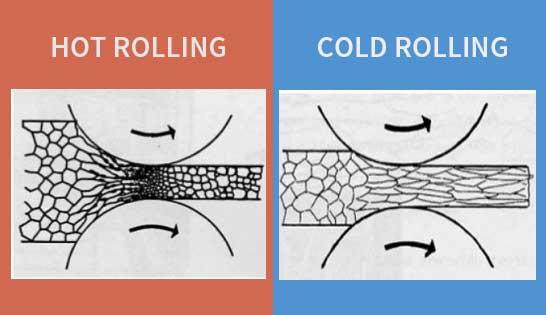

Cán là một quá trình tạo hình liên tục trong đó các con lăn hình trụ nén và kéo dài kim loại, làm giảm diện tích mặt cắt ngang đồng thời tăng chiều dài. Các thông số chính bao gồm độ co (giảm độ dày), tỷ lệ co (độ co/độ dày ban đầu) và độ dàn trải (tăng chiều rộng). Dựa trên nhiệt độ, cán có thể được chia thành cán nóng (trên nhiệt độ kết tinh lại) và cán nguội (ở nhiệt độ phòng), với sự khác biệt đáng kể về cấu trúc vi mô và khả năng kiểm soát tính chất.

3.2So sánh giữa cán nóng và cán nguội

| Chỉ báo kỹ thuật | Cán nóng | Cán nguội |

| Phạm vi nhiệt độ | Thép: 1100–1150°C, Nhôm: 360–520°C | Nhiệt độ phòng đến 0,3Tₘ |

| Thay đổi cấu trúc vi mô | Sự biến dạng và kết tinh lại xảy ra đồng thời, tạo ra các hạt tinh tế và đồng nhất | Các hạt kéo dài và biến dạng, dẫn đến sự cứng lại do biến dạng |

| Chất lượng bề mặt | Vảy oxit dày (5–10 μm), độ hoàn thiện kém (Ra ≥ 6,3 μm) | Không có cặn oxit, độ hoàn thiện tuyệt vời (Ra ≤ 1,6 μm) |

| Độ chính xác về kích thước | Dung sai ±0,1–0,5 mm | Dung sai ±0,01–0,1 mm |

| Tính chất cơ học | Độ bền vừa phải, độ dẻo tốt | Độ bền cao hơn (lớn hơn 20–40% so với cán nóng), độ dẻo thấp hơn |

| Ứng dụng | Tạo hình thô các mặt cắt và tấm dày | Tạo hình cuối cùng của các tấm mỏng, dải và các cấu hình chính xác |

3.3Các loại máy cán và lỗi cán

Các loại máy cán lõi (theo cấu hình trục cán)

- Máy cán hai chiều: Cấu trúc đơn giản, có loại đảo chiều (các con lăn quay theo cả hai hướng, dùng để cán thô) và loại không đảo chiều (một hướng, dùng để cán các phần đơn giản).

- Máy cán ba trục: Các trục trên, giữa và dưới quay luân phiên theo hướng ngược nhau, cho phép cán tới lui phôi. Phù hợp cho các tấm vừa và dày.

- Máy cán bốn trục: Gồm các trục cán đường kính nhỏ (tạo áp lực) được đỡ bởi các trục cán dự phòng đường kính lớn (chống uốn cong). Thường được sử dụng cho thép tấm và thép dải.

- Máy nghiền cụm: Các lô cán có đường kính cực nhỏ (≤10 mm) được đỡ bởi nhiều lô dự phòng. Thích hợp để sản xuất các dải siêu mỏng như lá nhôm (độ dày ≤0,01 mm).

Các lỗi lăn điển hình và biện pháp kiểm soát

- Các cạnh lượn sóng: Do uốn cong do cuộn dẫn đến giảm cạnh quá mức. Được kiểm soát bằng thiết kế đỉnh cuộn (đường kính lớn hơn một chút ở phần giữa).

- Nứt khóa kéo: Do độ dẻo không đủ hoặc nhiệt độ cán quá thấp. Kiểm soát bằng cách nung phôi trước ở nhiệt độ thích hợp.

- Phân lớp (da cá sấu): Xảy ra khi biến dạng không đều gây ra ứng suất kéo trung tâm quá mức. Được kiểm soát bằng cách tối ưu hóa tỷ lệ giảm (≤30% mỗi lần đi qua).

- Nếp gấp: Do độ giảm quá thấp, dẫn đến bề mặt kim loại chồng lên nhau. Được kiểm soát bằng cách đảm bảo độ giảm tối thiểu ≥5% mỗi lần gia công.

4.0Quy trình kéo và đùn

4.1Bản vẽ kim loại

Định nghĩa và đặc điểm cốt lõi

Kéo là một quá trình trong đó lực kéo kéo một phôi kim loại qua lỗ khuôn, làm giảm diện tích mặt cắt ngang của nó. Sự khác biệt chính so với đùn nằm ở hướng lực: kéo sử dụng "kéo", trong khi đùn dựa vào "đẩy". Dựa trên kích thước sản phẩm, kéo được phân loại thành:

- Kéo thanh: Tiết diện ≥10 mm², dùng để chế tạo trục. Thực hiện trên máy kéo có lực kéo ≤150 tấn.

- Kéo dây: Tiết diện ≤10 mm², dùng cho dây và lò xo. Cần nhiều lần kéo (đường kính có thể giảm xuống còn 0,0025 mm) bằng khuôn kim cương để đảm bảo độ chính xác.

- Kéo ống: Sử dụng trục để kiểm soát đường kính bên trong, cố định hoặc nổi. Thường được áp dụng để hoàn thiện ống liền mạch.

Ưu điểm và hạn chế của quy trình

- Ưu điểm: Độ chính xác kích thước cao (dung sai IT7–IT9), độ hoàn thiện bề mặt tuyệt vời (Ra ≤0,8 μm), có khả năng tạo ra các mặt cắt ngang phức tạp như thanh định hình.

- Hạn chế: Biến dạng hạn chế trên mỗi lần gia công (giảm đường kính ≤20%), yêu cầu gia công nhiều lần với quá trình ủ trung gian. Phù hợp nhất cho các chi tiết có tiết diện nhỏ.

4.2Phun ra

Nguyên lý và Phân loại

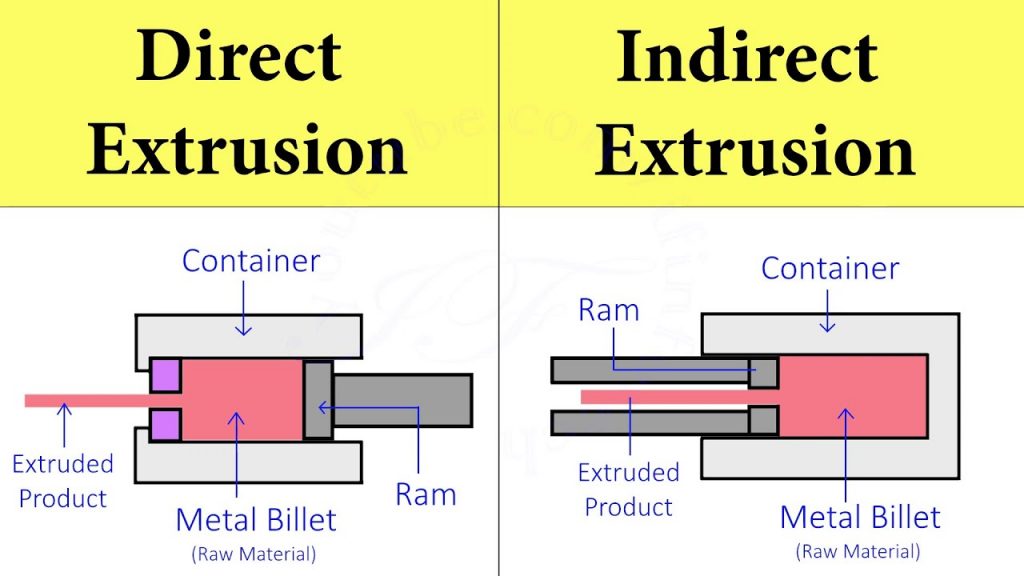

Ép đùn đặt kim loại vào một buồng kín và tạo áp lực thông qua một thanh đẩy, đẩy kim loại qua khuôn để tạo ra các sản phẩm dài với tiết diện khớp với lỗ khuôn. Theo nhiệt độ và hướng lực, ép đùn được chia thành:

- Đùn nóng: Thực hiện ở áp suất 0,5Tₘ–0,75Tₘ, với áp suất 35–700 MPa. Được sử dụng rộng rãi cho các cấu hình hợp kim nhôm và đồng như khung cửa sổ và kết cấu hàng không vũ trụ.

- Ép đùn nguội: Thực hiện ở nhiệt độ phòng đến 0,3Tₘ. Áp dụng cho các chi tiết thép và nhôm chính xác như lon và phôi bánh răng. Cho phép tạo hình gần như hình lưới.

- Đùn trực tiếp (hướng về phía trước): Kim loại chảy theo cùng hướng với thanh đẩy. Ma sát với vật chứa phải được khắc phục, giúp phương pháp này phù hợp với các mặt cắt ngang đơn giản.

- Đùn gián tiếp (ngược): Kim loại chảy ngược chiều chuyển động của búa, loại bỏ ma sát trong vật chứa. Phù hợp cho các cấu hình rỗng phức tạp.

Các lỗi đùn điển hình

- Nứt bề mặt: Do nhiệt độ hoặc tốc độ đùn quá cao, trong đó ứng suất bề mặt vượt quá cường độ kéo.

- Lỗi đường ống: Dòng chảy không đều khiến cặn oxit và tạp chất bị hút vào tâm sản phẩm.

- Các vết nứt bên trong: Ứng suất thủy tĩnh kéo cao tại tâm vùng biến dạng khuôn dẫn đến hình thành lỗ rỗng.

- Đường nối bề mặt: Vật liệu còn sót lại từ quá trình đùn trước đó vẫn còn trên bề mặt khuôn và được in trên sản phẩm.

5.0Phần kết luận

Công nghệ tạo hình kim loại là yếu tố cốt lõi trong sản xuất hiện đại, đảm bảo sử dụng vật liệu hiệu quả và kiểm soát chính xác các đặc tính cơ học. Mỗi quy trình đều có những đặc điểm kỹ thuật và giới hạn ứng dụng riêng biệt:

- Gia công nguội (rèn nguội, cán nguội, kéo nguội): Thích hợp cho các linh kiện có độ chính xác cao, độ bền cao, nhưng yêu cầu thiết bị có trọng tải lớn và ủ trung gian.

- Gia công nóng (rèn nóng, cán nóng, đùn nóng): Phù hợp nhất cho các chi tiết có biến dạng lớn và kích thước lớn, dễ tạo hình nhưng độ chính xác thấp hơn và chất lượng bề mặt kém hơn.

- Gia công ấm: Cân bằng ưu điểm của gia công nguội và nóng, áp dụng cho các linh kiện có độ chính xác trung bình và số lượng lớn, nhưng đòi hỏi kiểm soát nhiệt độ nghiêm ngặt.

- Điểm mạnh của từng quy trình: Rèn vượt trội ở các hình dạng ba chiều phức tạp; cán được tối ưu hóa cho các cấu hình dài liên tục; kéo phù hợp với các mặt cắt ngang nhỏ, chính xác; đùn cho phép tạo ra các cấu hình phức tạp và rỗng.

Trên thực tế, việc lựa chọn quy trình nên xem xét các đặc tính vật liệu (ví dụ: độ dẻo, nhiệt độ kết tinh lại), yêu cầu sản phẩm (độ chính xác, độ bền, khối lượng sản xuất) và các ràng buộc về chi phí. Việc tối ưu hóa các thông số quy trình như nhiệt độ, tốc độ biến dạng và thiết kế khuôn giúp giảm thiểu khuyết tật, cải thiện cả chất lượng sản phẩm và hiệu quả sản xuất.

Nhìn về phía trước, sự phát triển của công nghệ tạo hình kim loại sẽ tập trung vào kiểm soát nhiệt độ thông minh, thiết kế khuôn chính xác và các phương pháp bền vững (như rèn nóng không oxy hóa) để đáp ứng nhu cầu hiệu suất ngày càng tăng của các ngành sản xuất tiên tiến.

Tài liệu tham khảo

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0