Trong các hoạt động gia công cơ khí, dụng cụ cắt tham gia trực tiếp vào quá trình loại bỏ vật liệu, chịu trách nhiệm cắt bỏ phần kim loại thừa khỏi phôi. Việc lựa chọn loại dụng cụ, cấu trúc, vật liệu và các thông số hình học phụ thuộc rất nhiều vào đặc điểm của phôi và cấu hình máy công cụ. Những lựa chọn này rất quan trọng để đảm bảo độ chính xác, hiệu quả và sự ổn định tổng thể của quá trình gia công.

1.0Có những loại dụng cụ cắt kim loại nào?

Dựa trên sự khác biệt về mục đích gia công và phương pháp xử lý, dụng cụ cắt kim loại có thể được phân loại thành bảy nhóm chính sau đây. Mỗi nhóm được thiết kế đặc biệt để phù hợp với các tình huống gia công cụ thể:

- Dụng cụ tiện và cắtBao gồm các dụng cụ tiện (thường được sử dụng trên máy tiện thông thường và máy tiện CNC), dụng cụ bào (dành riêng cho máy bào định hình), dụng cụ xẻ rãnh, dụng cụ doa, dụng cụ tiện định hình và nhiều dụng cụ cắt chuyên dụng khác. Các dụng cụ này chủ yếu được sử dụng để cắt đường thẳng, gia công định hình và các thao tác loại bỏ vật liệu cơ bản.

- Dụng cụ tạo lỗ: Bao gồm các dụng cụ được sử dụng để tạo lỗ trong vật liệu rắn cũng như để hoàn thiện các lỗ hiện có, chẳng hạn như mũi khoan (thường được sử dụng trên máy khoan xuyên tâm) và dao doa (thường được sử dụng trên các trung tâm gia công). Những dụng cụ này rất cần thiết để tạo ra các lỗ có độ chính xác cao và chất lượng tốt.

- Dụng cụ doaĐược thiết kế để gia công các lỗ xuyên suốt có hình dạng khác nhau, bề mặt phẳng và các biên dạng định hình. Dao doa là dụng cụ nhiều răng, năng suất cao, thường được sử dụng kết hợp với máy doa ngang, lý tưởng cho môi trường sản xuất hàng loạt.

- Dao phayĐược sử dụng để gia công các bề mặt phẳng, mặt bên, bề mặt bậc thang, bề mặt định hình, cũng như cho các thao tác cắt và xẻ rãnh. Các ví dụ phổ biến bao gồm dao phay mặt, dao phay định hình và dao phay rãnh then, mang lại hiệu quả cao và tính linh hoạt trong gia công.

- Dụng cụ cắt renĐược sử dụng để gia công ren trong và ren ngoài, bao gồm các dụng cụ tiện ren, mũi taro và khuôn ren (thường được sử dụng trên...) máy cán renCác công cụ này đóng vai trò quyết định trong việc xác định độ chính xác và độ tin cậy của các mối nối ren.

- Dụng cụ cắt bánh răngĐược phát triển đặc biệt để gia công các bánh răng hình trụ xoắn ốc và các loại bánh răng có hình dạng không phải hình trụ xoắn ốc khác, chẳng hạn như dao phay bánh răng, dao phay trục vít và dao phay rãnh then. Đây là những dụng cụ chuyên dụng thiết yếu cho việc sản xuất bánh răng chính xác.

- Dụng cụ mài mònBao gồm đá mài (thường được sử dụng trên máy mài bề mặt), dây đai mài mòn, đá dầu và đá đánh bóng. Các dụng cụ này được sử dụng trong các hoạt động hoàn thiện bề mặt để cải thiện độ nhám bề mặt, độ chính xác kích thước và chất lượng tổng thể của chi tiết.

2.0Các thông số hình học của dụng cụ cắt kim loại được định nghĩa và áp dụng như thế nào?

Hình dạng hình học của dụng cụ cắt là yếu tố quyết định đến hiệu suất cắt. Việc định nghĩa và ứng dụng nó phải dựa trên một hệ quy chiếu thống nhất. Phần giải thích sau đây được cấu trúc từ ba khía cạnh: các yếu tố cấu thành, góc hình học và góc làm việc.

2.1Các bộ phận cấu thành của phần cắt trong một dụng cụ là gì?

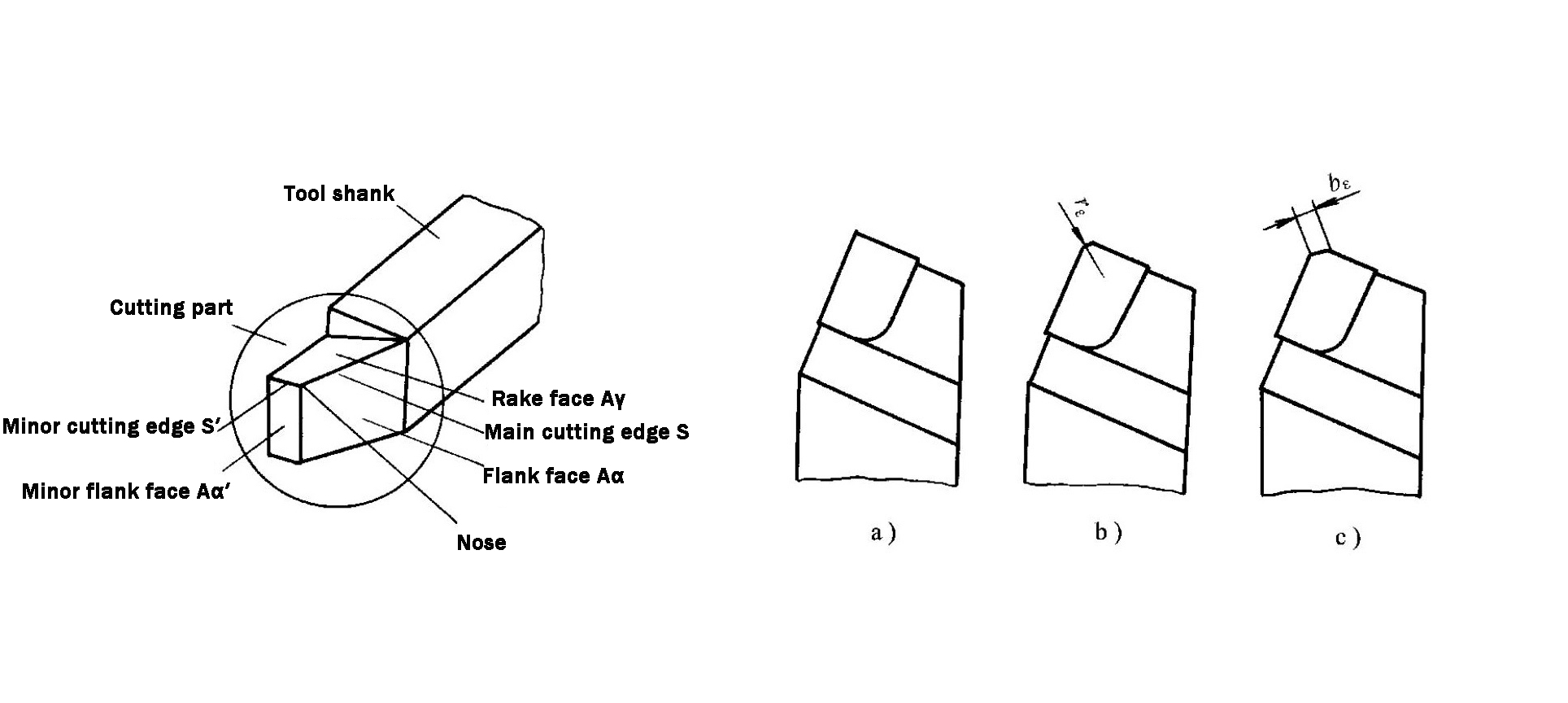

Mặc dù các dụng cụ cắt gọt rất đa dạng về chủng loại và cấu trúc, nhưng thành phần cơ bản của các bộ phận cắt về cơ bản là nhất quán. Lấy một dụng cụ tiện ngoài tiêu chuẩn làm ví dụ, các thành phần cốt lõi của bộ phận cắt của nó như sau (xem Hình 1-19):

- Mặt cào (Aᵧ)Đây là bề mặt mà phoi vụn chảy qua trong quá trình cắt. Nó ảnh hưởng trực tiếp đến hiệu quả thoát phoi và hiệu suất cắt.

- Mặt sườn (Aᵣ): Bề mặt tiếp xúc với bề mặt chuyển tiếp của phôi. Hình dạng của nó ảnh hưởng đến ma sát khi cắt và sinh nhiệt.

- Mặt sườn phụ (Aᵣ′)Đây là bề mặt tiếp xúc với bề mặt đã được gia công của phôi, chủ yếu chịu trách nhiệm đảm bảo chất lượng bề mặt.

- Lưỡi cắt chính (S)Đường giao nhau giữa mặt trước của cào và mặt bên của cào. Nó tạo thành bề mặt chuyển tiếp và đảm nhiệm nhiệm vụ loại bỏ vật liệu chính.

- Lưỡi cắt phụ (S′): Đường giao nhau giữa mặt trước của lưỡi cắt và mặt bên phụ. Nó hoạt động cùng với lưỡi cắt chính để loại bỏ vật liệu và cuối cùng tạo hình bề mặt gia công.

- Đầu dụng cụ: Lưỡi cắt nhỏ ở chỗ nối giữa lưỡi cắt chính và lưỡi cắt phụ. Nó có thể có đầu tròn hoặc đầu vát (xem Hình 1-20) và có tác động trực tiếp đến độ ổn định khi cắt và chất lượng bề mặt.

2.2Các góc hình học của chi tiết cắt được phân loại và đo như thế nào?

Việc định nghĩa các thông số hình học của dụng cụ dựa trên hệ tọa độ tham chiếu và mặt phẳng tham chiếu. Hệ quy chiếu vị trí nghỉ của dụng cụ là nền tảng cơ bản cho thiết kế, chế tạo, mài và đo lường dụng cụ. Các góc được định nghĩa trong hệ quy chiếu này được gọi là các góc được chỉ định (góc danh nghĩa). Dưới đây là tổng quan về hệ mặt phẳng tham chiếu trực giao thường được sử dụng và các góc liên quan của nó.

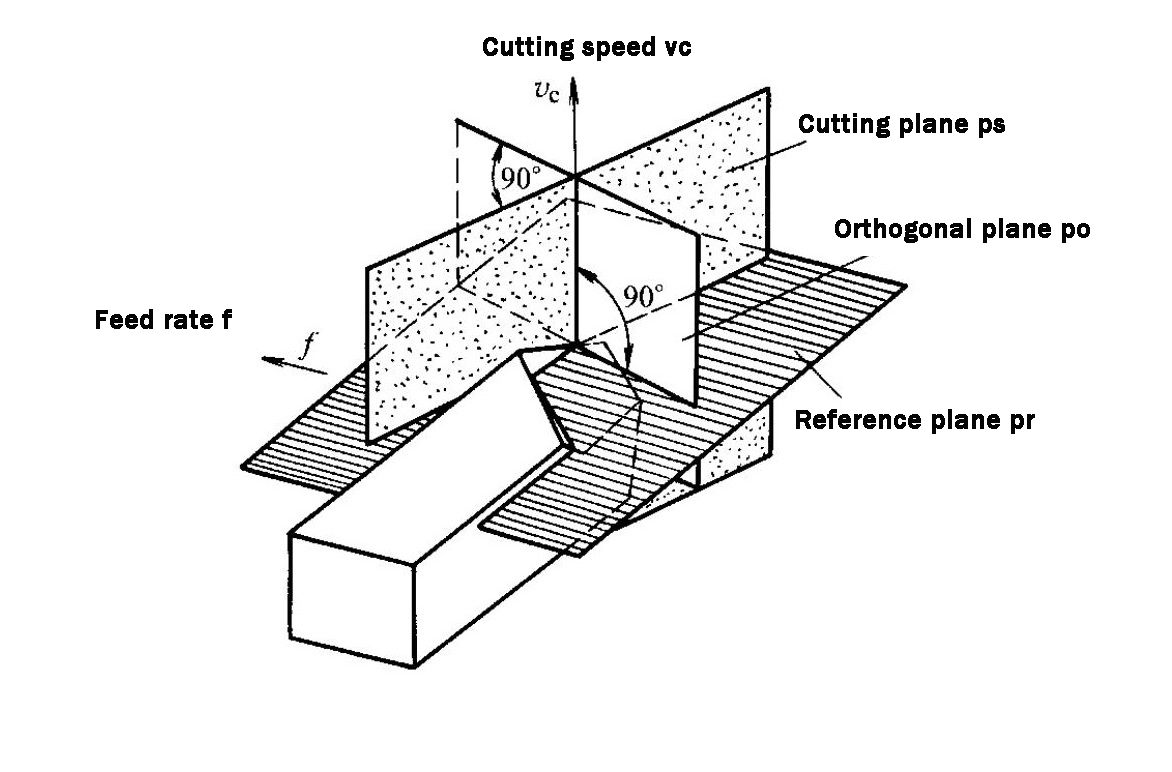

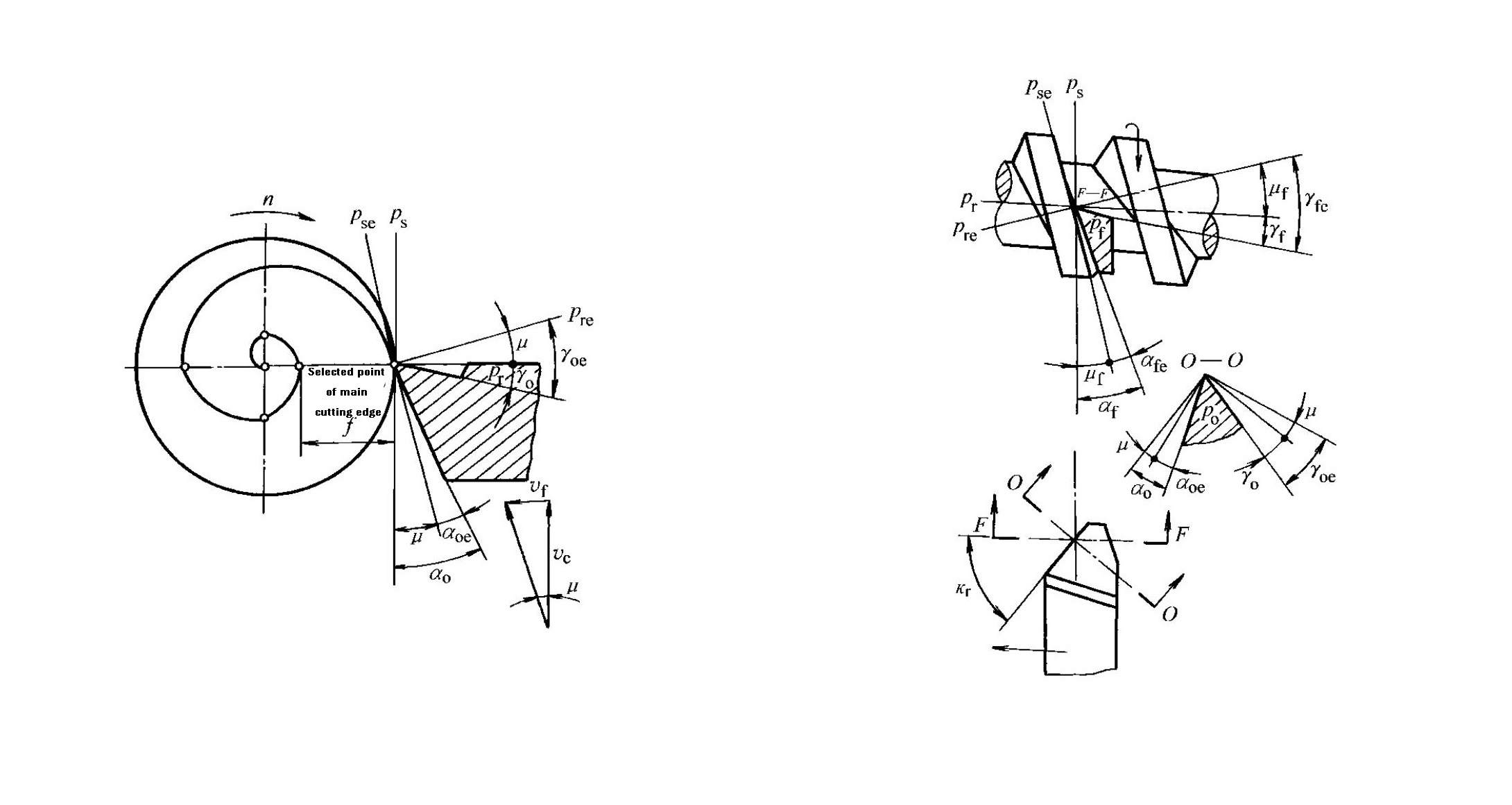

Cấu tạo của hệ mặt phẳng tham chiếu vuông góc (xem Hình 1-21)

- Mặt phẳng cơ sở (Pᵣ)Mặt phẳng cắt là mặt phẳng đi qua điểm được chọn trên cạnh cắt và vuông góc với hướng chuyển động cắt chính. Đối với dụng cụ tiện và bào, mặt phẳng này song song với mặt phẳng lắp chuôi dụng cụ; đối với dụng cụ quay như mũi khoan và dao phay, mặt phẳng này đi qua trục dụng cụ.

- Mặt phẳng cắt (Pₛ)Mặt phẳng này là mặt phẳng đi qua điểm được chọn trên cạnh cắt, tiếp tuyến với cạnh cắt và vuông góc với mặt phẳng đáy. Đối với các dụng cụ có cạnh thẳng, mặt phẳng này chứa cạnh cắt và vuông góc với mặt phẳng đáy.

- Mặt phẳng vuông góc (Pₒ)Mặt phẳng này là mặt phẳng đi qua điểm được chọn trên cạnh cắt và vuông góc với cả mặt phẳng đáy và mặt phẳng cắt. Nó cũng có thể được coi là mặt phẳng vuông góc với hình chiếu của cạnh cắt trên mặt phẳng đáy.

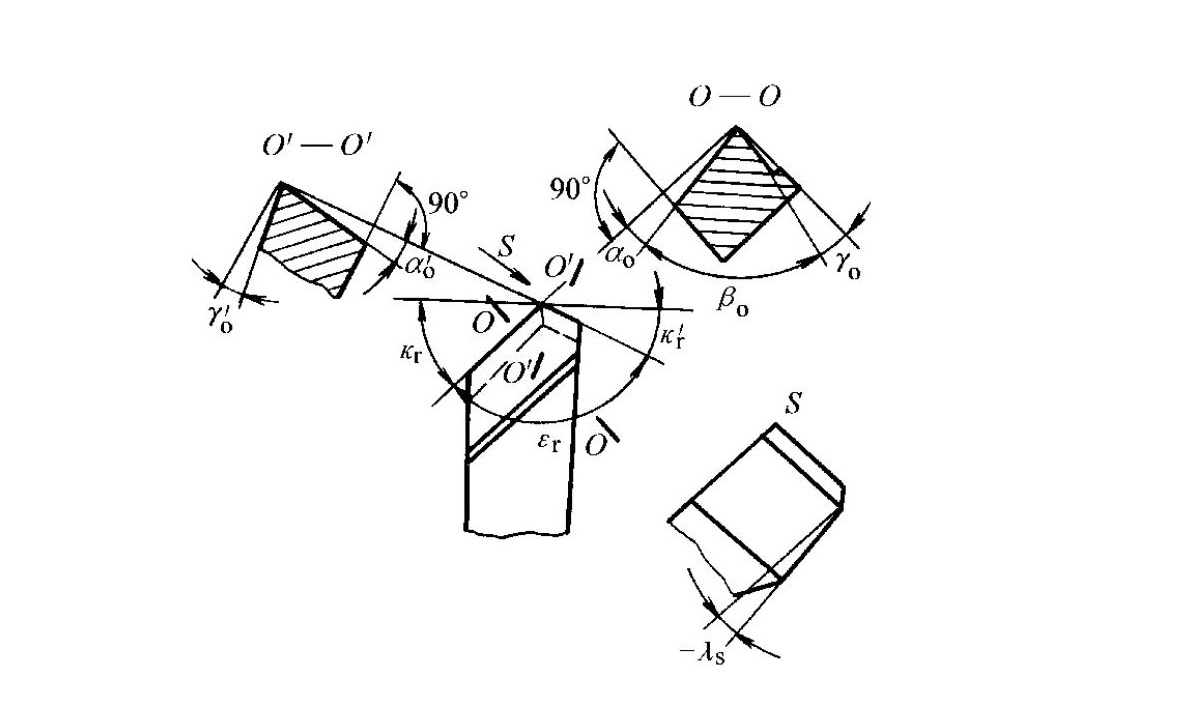

Phân loại và định nghĩa các góc dụng cụ được chỉ định (xem Hình 1-22)

Các góc được chỉ định được đo trong các mặt phẳng tham chiếu khác nhau và được định nghĩa như sau:

Góc được đo trong mặt phẳng vuông góc

- Góc nghiêng (γₒ)Góc giữa mặt trước của dao bào và mặt phẳng đáy. Góc này dương khi góc giữa mặt trước và mặt phẳng cắt nhỏ hơn 90°, và âm khi lớn hơn 90°. Góc này có ảnh hưởng đáng kể đến hiệu suất cắt.

- Góc thoát (αₒ)Góc giữa mặt bên và mặt phẳng cắt. Góc này dương khi góc giữa mặt bên và mặt phẳng đáy nhỏ hơn 90°, và âm khi lớn hơn 90°. Chức năng chính của nó là giảm ma sát giữa mặt bên và bề mặt chuyển tiếp.

- Góc nêm (βₒ): Góc giữa mặt trước của lưỡi cày và mặt bên của lưỡi cày. Đây là một góc dẫn xuất, được tính như sau: βₒ = 90° − (γₒ + αₒ) (Phương trình 1-1).

Góc được đo trong mặt phẳng đáy

- Góc cạnh cắt chính (κᵣ)Góc giữa mặt phẳng cắt chính và hướng cấp liệu giả định. Giá trị này luôn dương.

- Góc lưỡi cắt phụ (κᵣ′)Góc giữa mặt phẳng cắt phụ và hướng cấp liệu ngược giả định.

- Góc mũi (εᵣ): Góc giữa mặt phẳng cắt chính và mặt phẳng cắt phụ. Đây là một góc dẫn xuất, được tính như sau: εᵣ = 180° − (κᵣ + κᵣ′) (Phương trình 1-2).

Góc đo được trên mặt phẳng cắt

- Góc nghiêng (λₛ)Góc giữa cạnh cắt chính và mặt phẳng đế. Góc này dương khi đầu dụng cụ cao hơn mặt phẳng lắp cán dụng cụ, âm khi thấp hơn và 0° khi song song (cạnh cắt nằm trong mặt phẳng đế).

Góc được đo trong mặt phẳng vuông góc phụ

- Góc thông thủy phụ trợ (αₒ′)Góc này là góc giữa mặt bên phụ và mặt phẳng cắt phụ. Góc này dương khi góc giữa mặt bên phụ và mặt phẳng đáy nhỏ hơn 90°, và âm khi lớn hơn 90°. Góc này xác định vị trí của mặt bên phụ.

2.3Những yếu tố nào ảnh hưởng đến góc làm việc của dụng cụ cắt?

Các góc được chỉ định thể hiện các điều kiện lý tưởng. Trong gia công thực tế, chuyển động cấp liệu và lắp đặt dụng cụ sẽ làm thay đổi hình dạng cắt thực tế, dẫn đến các góc làm việc. Các yếu tố ảnh hưởng chính như sau:

Ảnh hưởng của chuyển động cấp liệu

- Chuyển động cấp liệu ngang (xem Hình 1-23)Trong quá trình cắt rời hoặc tạo rãnh trên máy tiện, dao cắt di chuyển theo phương ngang. Hướng chuyển động tổng hợp tạo thành một góc μ với hướng chuyển động chính. Mặt phẳng đế làm việc (Pᵣₑ) và mặt phẳng cắt làm việc (Pₛₑ) quay một góc μ so với mặt phẳng đế (Pᵣ) và mặt phẳng cắt (Pₛ). Góc thoát phôi và góc nghiêng phôi làm việc được tính như sau: γₒₑ = γₒ + μ; αₒₑ = αₒ − μ (Phương trình 1-3), trong đó tan μ = f / (πd), f là lượng tiến dao ngang trên mỗi vòng quay (mm/r), và d là đường kính tức thời tại điểm cắt được chọn (mm). Kết quả là, góc nghiêng phôi làm việc tăng lên trong khi góc thoát phôi làm việc giảm xuống. Do đó, trong quá trình tiện ngang, cần tăng αₒ một cách thích hợp để bù lại hiệu ứng này.

- Chuyển động cấp liệu theo chiều dọc (xem Hình 1-24)Trong các thao tác như tiện ren, hướng chuyển động tổng hợp tạo thành một góc μᵦ với hướng chuyển động chính. Góc thoát và góc nghiêng làm việc thay đổi như sau: γᵦₑ = γᵦ + μᵦ αᵦₑ = αᵦ − μᵦ (Phương trình 1-4) trong đó tan μᵦ = f / (πdω), γᵦ và αᵦ là góc thoát và góc nghiêng làm việc đo được ở mặt cắt F–F, và dω là đường kính phôi tại điểm được chọn (mm). Việc tăng lượng tiến dao hoặc giảm đường kính sẽ làm tăng góc thoát và giảm góc nghiêng làm việc. Do đó, cần phải chọn các góc nghiêng khác nhau ở cả hai phía của dao tiện ren theo hướng bước ren và hướng xoắn.

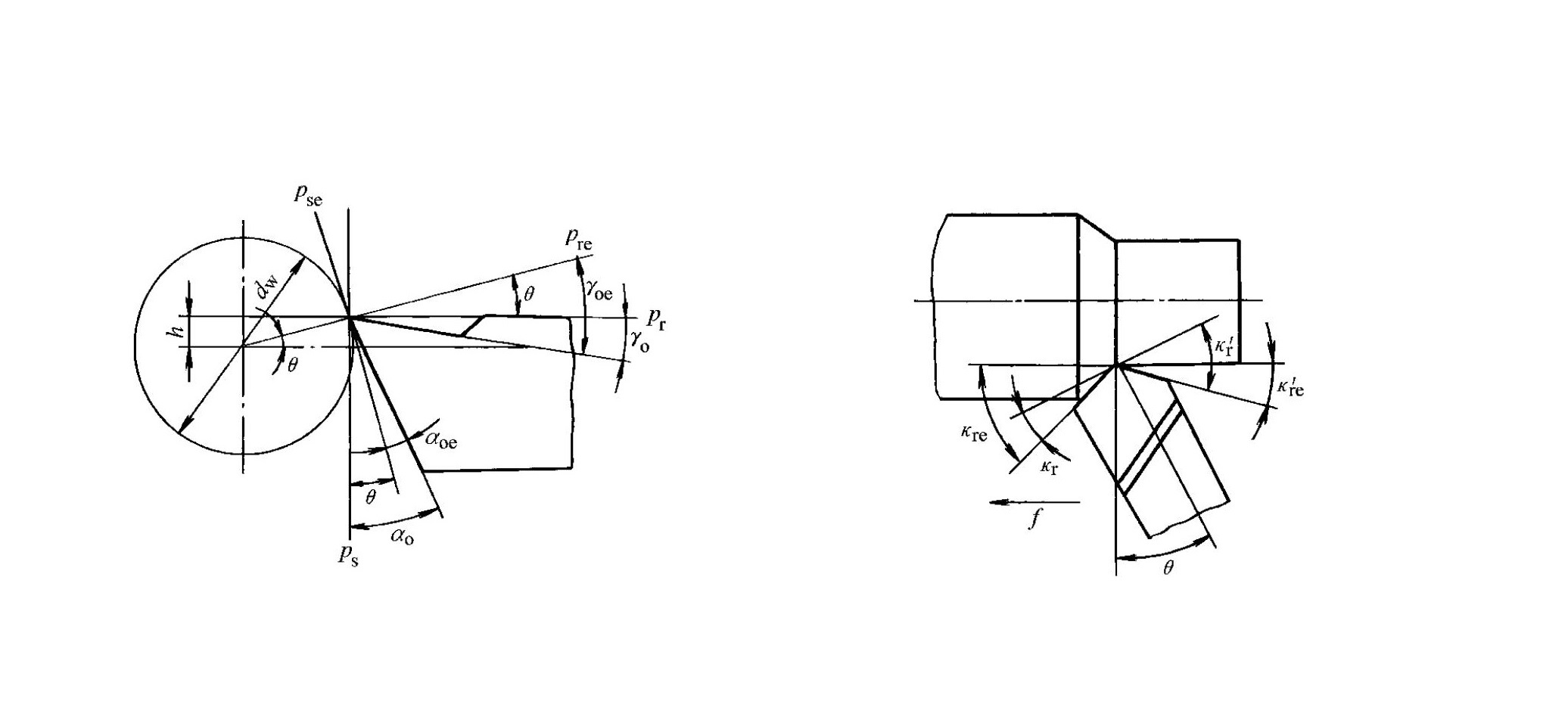

Ảnh hưởng của vị trí lắp đặt dụng cụ

- Ảnh hưởng của chiều cao dụng cụ (xem Hình 1-25)Lấy ví dụ gia công tiện ngoài, bỏ qua chuyển động tịnh tiến và giả sử λₛ = 0, khi lưỡi cắt nằm phía trên tâm phôi, đế làm việc và mặt phẳng cắt quay một góc θ. Các góc làm việc trở thành: γₒₑ = γₒ + θ αₒₑ = αₒ − θ (Phương trình 1-5) trong đó h là chiều cao của lưỡi cắt so với tâm phôi. Khi lưỡi cắt nằm dưới tâm, sự thay đổi góc sẽ ngược lại. Trong các thao tác khoan, xu hướng thay đổi của góc làm việc ngược lại so với gia công tiện ngoài.

- Ảnh hưởng của việc trục cán dụng cụ không vuông góc với hướng tiến dao (xem Hình 1-26)Khi trục cán dụng cụ nghiêng một góc θ so với hướng tiến dao, góc của lưỡi cắt làm việc thay đổi như sau: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (Phương trình 1-6)

3.0Nên lựa chọn vật liệu chế tạo dụng cụ cắt kim loại như thế nào?

Vật liệu dụng cụ cắt gọt đề cập cụ thể đến các vật liệu được sử dụng cho phần cắt của dụng cụ. Tính chất của chúng là yếu tố quyết định đến hiệu quả cắt gọt và phải được lựa chọn một cách khoa học dựa trên các yêu cầu gia công và đặc điểm của phôi.

3.1Vật liệu chế tạo dụng cụ cắt cần có những đặc tính cốt lõi nào?

Trong quá trình cắt, lưỡi cắt của dụng cụ phải chịu nhiệt độ cao, áp suất cao, ma sát, va đập và rung động. Do đó, vật liệu chế tạo dụng cụ cắt phải đáp ứng các yêu cầu hiệu suất chính sau:

- Độ cứng cao và khả năng chống mài mòn tốtĐộ cứng ở nhiệt độ phòng không được thấp hơn 60 HRC. Nói chung, độ cứng càng cao, hàm lượng cacbua càng cao, các hạt cacbua càng mịn và phân bố càng đồng đều thì khả năng chống mài mòn càng tốt.

- Đủ sức mạnh và độ bềnĐộ bền uốn và độ dẻo dai khi va đập đầy đủ là cần thiết để ngăn ngừa gãy dụng cụ hoặc sứt mẻ cạnh trong quá trình gia công.

- Khả năng chịu nhiệt và dẫn nhiệt tốtKhả năng chịu nhiệt đề cập đến khả năng duy trì độ cứng, khả năng chống mài mòn, độ bền và độ dẻo dai ở nhiệt độ cao. Khả năng dẫn nhiệt tốt hơn giúp giảm nhiệt độ vùng cắt và làm chậm quá trình mài mòn dụng cụ.

- Khả năng sản xuất tốt và hiệu quả kinh tế caoVật liệu cần đáp ứng các yêu cầu về khả năng gia công, rèn, xử lý nhiệt, hàn và mài tốt, đồng thời mang lại tỷ lệ chi phí/hiệu suất thuận lợi.

3.2Các loại vật liệu chế tạo dụng cụ cắt gọt thường gặp có những đặc điểm gì?

Các vật liệu chế tạo dụng cụ cắt thường dùng bao gồm thép cacbon, thép hợp kim, thép tốc độ cao (HSS), cacbua xi măng và vật liệu siêu cứng. Trong số đó, thép tốc độ cao và cacbua xi măng được sử dụng rộng rãi nhất.

Thép tốc độ cao (HSS)

Thép tốc độ cao (HSS) là loại thép công cụ hợp kim cao, chứa một lượng đáng kể vonfram, crom, molypden, vanadi và các nguyên tố hợp kim khác. Nó có đặc điểm là độ bền cao, độ dẻo dai va đập tốt, khả năng chống mài mòn và chịu nhiệt tương đối cao, duy trì khả năng cắt gọt ở nhiệt độ 600–700 °C. HSS thể hiện khả năng biến dạng khi xử lý nhiệt tối thiểu và dễ rèn, dễ mài, khiến nó trở thành vật liệu dụng cụ cắt gọt có hiệu suất tổng thể tuyệt vời và ứng dụng rộng rãi. Nó đặc biệt thích hợp để chế tạo các dụng cụ cắt gọt phức tạp như dao phay, mũi khoan, dao doa và dao chuốt. Theo yêu cầu ứng dụng, thép tốc độ cao có thể được chia thành hai loại chính:

- Thép tốc độ cao đa dụngĐộ cứng thường nằm trong khoảng từ 63 đến 66 HRC. Tốc độ cắt khi gia công thép thường bị giới hạn ở mức 50–60 m/phút. Loại thép này không thích hợp cho việc cắt tốc độ cao hoặc gia công các vật liệu rất cứng. Các loại thép phổ biến bao gồm W18Cr4V (hiệu suất tổng thể tốt), W6Mo5Cr4V2 (độ bền, độ dẻo dai và khả năng gia công nóng cao hơn W18Cr4V, nhưng độ ổn định nhiệt thấp hơn một chút) và W14Cr4VMn-RE (hiệu suất gần với W18Cr4V).

- Thép tốc độ cao hiệu suất caoĐược phát triển trên cơ sở thép tốc độ cao (HSS) đa dụng bằng cách tăng hàm lượng cacbon và vanadi hoặc bằng cách thêm các nguyên tố như coban và nhôm. Loại thép này có thể duy trì độ cứng khoảng 60 HRC ở nhiệt độ 630–650 °C, với tuổi thọ dụng cụ gấp 1,5–3 lần so với HSS đa dụng. Chúng thích hợp để gia công các vật liệu khó cắt như thép không gỉ austenit, hợp kim chịu nhiệt cao và hợp kim titan. Các mác thép phổ biến bao gồm loại cacbon cao (9W18Cr4V), loại vanadi cao (W12Cr4V4Mo) và loại siêu cứng (như W6Mo5Cr4V2Al và W2Mo9Cr4VCo8). Tuy nhiên, hiệu suất tổng thể của chúng thường kém hơn so với HSS đa dụng và phạm vi ứng dụng bị hạn chế hơn bởi điều kiện cắt gọt.

Các mác thép và đặc tính phổ biến của thép tốc độ cao được tóm tắt trong Bảng 1-3.

| Loại | Cấp | Độ cứng (HRC) | Độ bền uốn (GPa) | Độ bền va đập (MJ·m⁻²) | Độ cứng khi nóng ở 600 °C (HRC) | Khả năng nghiền |

| HSS đa dụng | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Tốt; có thể mài bằng đá mài alumina thông thường. |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Chất lượng hơi kém hơn so với W18Cr4V; có thể mài bằng đá mài alumina thông thường. | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0,25 | 48.5 | Tốt; tương đương với W18Cr4V. | |

| HSS hiệu suất cao | 9W18Cr4V (hàm lượng cacbon cao) | 67–68 | ≈3.0 | ≈0,2 | 51 | Tốt; có thể mài bằng đá mài alumina thông thường. |

| W12Cr4V4Mo (hàm lượng vanadi cao) | 63–66 | ≈3.2 | 0.25 | 51 | Nghèo | |

| W6Mo5Cr4V2Al (siêu cứng) | 68–69 | ≈3,43 | ≈0,3 | 55 | Hiệu năng hơi kém hơn so với W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0,25 | 54 | Tương đối nghèo | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Nghèo | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Nghèo | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Tốt; có thể mài bằng đá mài alumina thông thường. |

Cacbua xi măng

Hợp kim cacbua xi măng là vật liệu luyện kim bột được chế tạo từ các cacbua có độ cứng cao, điểm nóng chảy cao (như WC, TiC, TaC và NbC) liên kết với chất kết dính kim loại bao gồm Co, Mo hoặc Ni. Chúng có độ cứng ở nhiệt độ phòng từ 78–82 HRC và khả năng chịu nhiệt từ 800–1000 °C. Tốc độ cắt cho phép của chúng thường cao hơn 4–10 lần so với thép tốc độ cao. Do độ bền va đập và độ bền uốn tương đối thấp hơn, hợp kim cacbua xi măng thường được hàn hoặc kẹp cơ học vào thân dụng cụ. Các loại hợp kim cacbua xi măng thông thường được phân loại thành ba loại chính:

- Cacbua vonfram-coban (YG): Được cấu tạo từ WC và Co, có độ dẻo dai tốt nhưng độ cứng và khả năng chống mài mòn hơi thấp hơn. Thích hợp để gia công các vật liệu giòn như gang. Hàm lượng Co càng cao thì độ dẻo dai càng tốt. Các mác thép điển hình bao gồm YG8 (gia công thô), YG6 (gia công bán tinh) và YG3 (gia công tinh), trong đó giá trị số biểu thị hàm lượng coban.

- Cacbua vonfram-titan-cobalt (YT): Được cấu tạo từ WC, TiC và Co, có khả năng chịu nhiệt và chống mài mòn tốt nhưng độ dẻo dai va đập tương đối kém. Thích hợp để gia công các vật liệu dẻo như thép. Hàm lượng TiC càng cao thì khả năng chống mài mòn càng tăng nhưng độ dẻo dai lại giảm. Các mác thép thông dụng bao gồm YT5 (gia công thô), YT15 (gia công bán tinh) và YT30 (gia công tinh).

- Các cacbua vonfram-titan-tantalum (niobi) (YW)Được sản xuất bằng cách thêm TaC hoặc NbC vào cacbua loại YT, kết hợp những ưu điểm của cả hai loại YG và YT. Thích hợp để gia công thép, gang, kim loại màu, hợp kim chịu nhiệt cao và các vật liệu khó gia công khác. Các mác thông dụng bao gồm YW1 và YW2.

Các cacbua YG, YT và YW tương ứng với các cấp ISO K, P và M. Cấp độ, tính chất và ứng dụng của chúng được tóm tắt trong Bảng 1-4.

| Kiểu | Cấp | Độ cứng (HRA) | Độ cứng (HRC) | Độ bền uốn (GPa) | Chống mài mòn | Khả năng chống va đập | Khả năng chịu nhiệt | Vật liệu áp dụng | Đặc tính gia công |

| Vonfram-cobalt | YG3 | 91 | 78 | 1.08 | – | – | – | Gang, kim loại màu | Cắt, hoàn thiện và bán hoàn thiện liên tục |

| YG6X | 91 | 78 | 1.37 | – | – | – | Gang đúc, hợp kim chịu nhiệt | Hoàn thiện và bán hoàn thiện | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Gang, kim loại màu | Gia công thô liên tục; gia công bán tinh gián đoạn. | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Gang, kim loại màu | Gia công thô gián đoạn | |

| Vonfram-titan-cobalt | YT5 | 89.5 | 75 | 1.37 | – | – | – | Thép | Gia công thô |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Thép | Hoàn thiện bán phần gián đoạn | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Thép | Gia công thô liên tục; gia công bán tinh gián đoạn. | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Thép | Hoàn thiện liên tục | |

| Các hợp chất cacbua có bổ sung kim loại hiếm | YA6 | 92 | 80 | 1.37 | Tốt | – | – | Gang đúc nguội, kim loại màu, thép hợp kim | Bán thành phẩm |

| YW1 | 92 | 80 | 1.28 | – | Tốt | Tốt | Thép khó gia công | Hoàn thiện và bán hoàn thiện | |

| YW2 | 91 | 78 | 1.47 | – | Tốt | – | Thép khó gia công | Gia công bán thành phẩm và gia công thô | |

| Niken-molypden-titan | YN10 | 92.5 | 81 | 1.08 | Tốt | – | Tốt | Thép | Hoàn thiện liên tục |

3.3Các vật liệu đặc biệt khác dùng làm dụng cụ cắt gọt có thể được ứng dụng trong những trường hợp nào?

Bên cạnh các vật liệu chế tạo dụng cụ thông dụng, các vật liệu chế tạo dụng cụ cắt đặc biệt sau đây được thiết kế dành riêng cho các yêu cầu gia công cao cấp:

- Vật liệu dụng cụ được phủCác lớp mỏng hợp chất kim loại chịu nhiệt như TiC, TiN và Al₂O₃ được phủ lên bề mặt thép tốc độ cao hoặc hợp kim cacbua xi măng bằng quy trình CVD (Phương pháp lắng đọng hơi hóa học) hoặc PVD (Phương pháp lắng đọng hơi vật lý). Các công cụ này kết hợp độ bền và độ dẻo dai của chất nền với khả năng chống mài mòn vượt trội của lớp phủ. Lớp phủ TiC nhấn mạnh độ cứng và khả năng chống mài mòn, lớp phủ TiN mang lại khả năng chống oxy hóa và chống bám dính được cải thiện, trong khi lớp phủ Al₂O₃ cung cấp độ ổn định nhiệt tuyệt vời. Loại lớp phủ có thể được lựa chọn theo nhu cầu gia công cụ thể.

- Gốm sứChủ yếu được cấu tạo từ Al₂O₃, các dụng cụ cắt gốm thường có độ cứng ≥78 HRC và có thể chịu được nhiệt độ từ 1200–1450 °C. Chúng hỗ trợ tốc độ cắt rất cao nhưng có độ bền uốn tương đối thấp và khả năng chống va đập kém. Dụng cụ gốm thích hợp cho các công đoạn hoàn thiện trên thép, gang, vật liệu có độ cứng cao và các chi tiết có độ chính xác cao.

- Kim cươngChủ yếu ở dạng kim cương tổng hợp, các dụng cụ này có độ cứng cực cao (khoảng 10.000 HV, so với 1300–1800 HV của cacbua xi măng). Khả năng chống mài mòn của chúng cao gấp 80–120 lần so với cacbua xi măng. Tuy nhiên, dụng cụ kim cương có độ dẻo dai thấp và ái lực hóa học mạnh với vật liệu sắt, khiến chúng không phù hợp để gia công kim loại đen. Chúng chủ yếu được sử dụng để hoàn thiện chính xác tốc độ cao các kim loại màu và vật liệu phi kim loại.

- Nitrit boron lập phương (CBN)CBN là một vật liệu siêu cứng tổng hợp có độ cứng khoảng 7.300–9.000 HV và khả năng chịu nhiệt 1.300–1.500 °C. Nó có ái lực hóa học thấp với các nguyên tố sắt, nhưng lại có độ bền tương đối thấp và khả năng hàn kém. Các dụng cụ CBN chủ yếu được sử dụng để gia công thép tôi cứng, gang đúc nguội, hợp kim chịu nhiệt cao và các vật liệu khó gia công khác.

4.0Câu hỏi thường gặp: Các câu hỏi thường gặp về dụng cụ cắt kim loại

Câu 1: Làm thế nào để chọn dụng cụ cắt phù hợp cho quá trình gia công của tôi?

A: Việc lựa chọn phụ thuộc vào vật liệu phôi, quy trình gia công và loại máy công cụ. Dao tiện được sử dụng cho máy tiện, dao phay cho máy phay, mũi khoan cho máy khoan và dao chuốt cho máy chuốt ngang. Hình dạng và vật liệu của dao phải phù hợp với điều kiện cắt gọt để đạt hiệu suất tối ưu.

Câu 2: Góc định mức và góc làm việc khác nhau như thế nào?

A: Góc định mức là các góc lý tưởng được xác định cho thiết kế và đo lường dụng cụ trong điều kiện tĩnh. Góc làm việc là các góc thực tế trong quá trình gia công, bị ảnh hưởng bởi chuyển động cấp phôi, chiều cao lắp đặt dụng cụ và độ nghiêng của dụng cụ. Điều chỉnh đúng cách đảm bảo quá trình cắt ổn định và chất lượng bề mặt tốt.

Câu 3: Góc nghiêng lưỡi cắt và góc thoát phôi ảnh hưởng đến hiệu suất cắt như thế nào?

A: Góc thoát phoi (γₒ) kiểm soát dòng phoi và lực cản cắt, trong khi góc thoát phôi (αₒ) làm giảm ma sát giữa mặt bên và bề mặt phôi. Việc lựa chọn các góc phù hợp giúp cải thiện tuổi thọ dụng cụ, giảm nhiệt và đảm bảo độ chính xác về kích thước.

Câu 4: Những loại hợp kim cacbua xi măng nào phù hợp với các loại vật liệu khác nhau?

A: Loại K (YG): vật liệu giòn như gang. Loại P (YT): vật liệu dẻo như thép. Loại M (YW): thép, gang và các vật liệu khó gia công như hợp kim chịu nhiệt cao.

Câu 5: Tại sao dụng cụ cắt kim cương không thích hợp cho kim loại đen?

A: Kim cương phản ứng hóa học với sắt, gây ra hiện tượng mài mòn dụng cụ nhanh hơn. Dụng cụ kim cương lý tưởng cho các kim loại màu, nhựa và vật liệu composite đòi hỏi gia công chính xác tốc độ cao.

Câu 6: Khi nào nên sử dụng dụng cụ phủ lớp, dụng cụ gốm hoặc dụng cụ CBN?

A: Dụng cụ phủ lớp (TiN, TiC, Al₂O₃) giúp tăng cường khả năng chống mài mòn và ổn định nhiệt. Dụng cụ gốm sứ dùng cho gia công tốc độ cao thép, gang và các vật liệu cứng. Dụng cụ CBN dùng cho thép đã tôi cứng và hợp kim chịu nhiệt cao.

Câu 7: Chuyển động cấp liệu và chiều cao dụng cụ ảnh hưởng đến góc làm việc như thế nào?

A: Việc dịch chuyển dao theo chiều ngang hoặc chiều dọc sẽ làm thay đổi góc thoát phôi và góc nghiêng hiệu dụng. Chiều cao dao so với tâm phôi cũng làm thay đổi các góc làm việc. Việc bù sai lệch chính xác đảm bảo độ nhẵn bề mặt và hiệu quả cắt gọt đồng nhất.

Thẩm quyền giải quyết

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371