Cán định hình đã trở thành một quy trình quan trọng trong chế tạo kim loại tấm và sản xuất hồ sơ, thu hút sự chú ý của ngành công nghiệp vì hiệu quả cao, độ chính xác và khả năng tự động hóa tiên tiến. Đối với các nhà sản xuất muốn tăng năng suất, giảm chi phí hoặc mở rộng sự đa dạng của sản phẩm, đầu tư vào dây chuyền cán định hình có thể là một bước quan trọng hướng tới tăng trưởng dài hạn.

Tuy nhiên, việc xác định công nghệ này có phù hợp hay không đòi hỏi phải đánh giá toàn diện dựa trên mục tiêu sản xuất, hạn chế về ngân sách và hiệu suất thiết bị. Bài viết này cung cấp cái nhìn sâu sắc về bốn loại máy cán định hình cơ bản, phác thảo các tính năng kỹ thuật của cả dây chuyền tiêu chuẩn và tự động, đồng thời nêu bật các yếu tố đầu tư cốt lõi như chi phí thiết bị, hiệu quả sản xuất, tích hợp hệ thống và bảo trì vận hành, giúp bạn đưa ra quyết định sáng suốt và tối đa hóa lợi tức đầu tư.

1.0Bốn loại cơ bản của dây chuyền cán định hình

1.1Bảng thuật ngữ cán định hình

| Thuật ngữ | Sự định nghĩa |

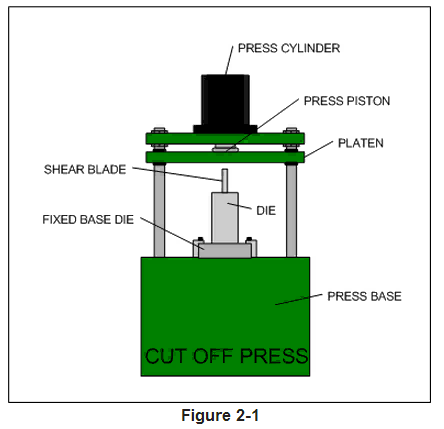

| Chết | Dụng cụ bên trong máy ép thực hiện đục lỗ hoặc cắt. Nó có thể bao gồm đục lỗ, lưỡi dao, kéo, cưa hoặc bộ khuôn bịt kín. |

| Con xúc xắc bay | Khuôn thực hiện các thao tác ép trong khi vật liệu đang di chuyển. Khuôn di chuyển cùng với vật liệu—còn được gọi là “không dừng”. |

| Dừng lại | Vật liệu tạm dừng để thực hiện thao tác ép. Còn được gọi là “dừng để cắt” hoặc “dừng/bắt đầu”. |

| Vòng kín | Hệ thống servo được sử dụng để điều khiển vị trí hoặc tốc độ. Chuyển động của khuôn hoặc vật liệu được đồng bộ hóa chính xác. |

| Vòng lặp mở | Không có phản hồi servo. Kiểm soát dựa trên bộ mã hóa gắn trên vật liệu. |

| Tăng | Trong các thiết lập khuôn bay vòng hở, xi lanh khí nén hoặc thủy lực giúp điều chỉnh tốc độ khuôn phù hợp với dòng chảy vật liệu. |

| Đá bóng | Một lực đẩy cơ học đẩy khuôn về phía trước bằng chuyển động ép—liên kết trực tiếp với hành trình ép. |

| Máy gia tốc Die | Được sử dụng trong hệ thống khuôn bay vòng kín; chỉ hệ thống điều khiển servo đồng bộ hóa khuôn với tốc độ vật liệu. |

| Bộ truyền động | Các thành phần cơ khí (vít me bi, dây đai & puli, thanh răng & bánh răng) kết nối hệ thống servo với khuôn. |

Máy cán định hình thường rơi vào bốn loại cơ bản, được xác định bởi hai thông số chính: vật liệu có dừng lại trong quá trình cắt hay không và hệ thống có sử dụng điều khiển servo vòng kín hay không. Các loại này là:

- Dừng vòng hở

- Con xúc xắc bay vòng hở

- Dừng vòng kín

- Con xúc xắc bay vòng kín

Các cấu hình tùy chỉnh hoặc kết hợp khác thường dựa trên các biến thể hoặc kết hợp của bốn cấu hình này. Hiểu các loại này là điều cần thiết để điều hướng các kiến trúc hệ thống phức tạp hơn.

Cơ sở phân loại:

Các dây chuyền cán định hình được phân loại theo:

- Hệ thống điều khiển: Có sử dụng hệ thống servo vòng kín để định vị và phản hồi chính xác hay không.

- Chế độ hoạt động: Vật liệu có dừng lại trong quá trình ép hay tiếp tục di chuyển (hoạt động của khuôn bay).

1.2Dừng vòng hở

- Điều khiển: Vòng hở

- Hoạt động: Vật liệu dừng để cắt hoặc đục lỗ

- Trị giá: Thấp

- Sự chính xác: Vừa phải

- Đầu ra: Thấp

Cấu hình này sử dụng bộ điều khiển vòng hở để định vị vật liệu, dừng lại trước mỗi chu kỳ ép.

Các biến thể quy trình:

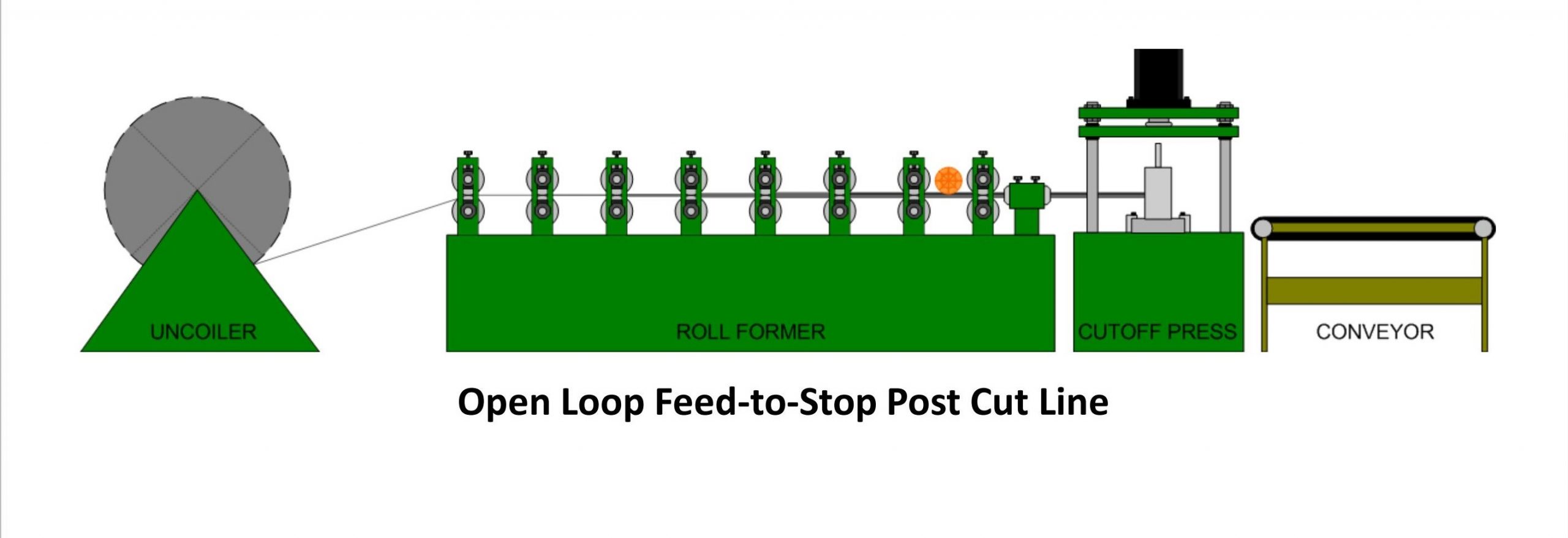

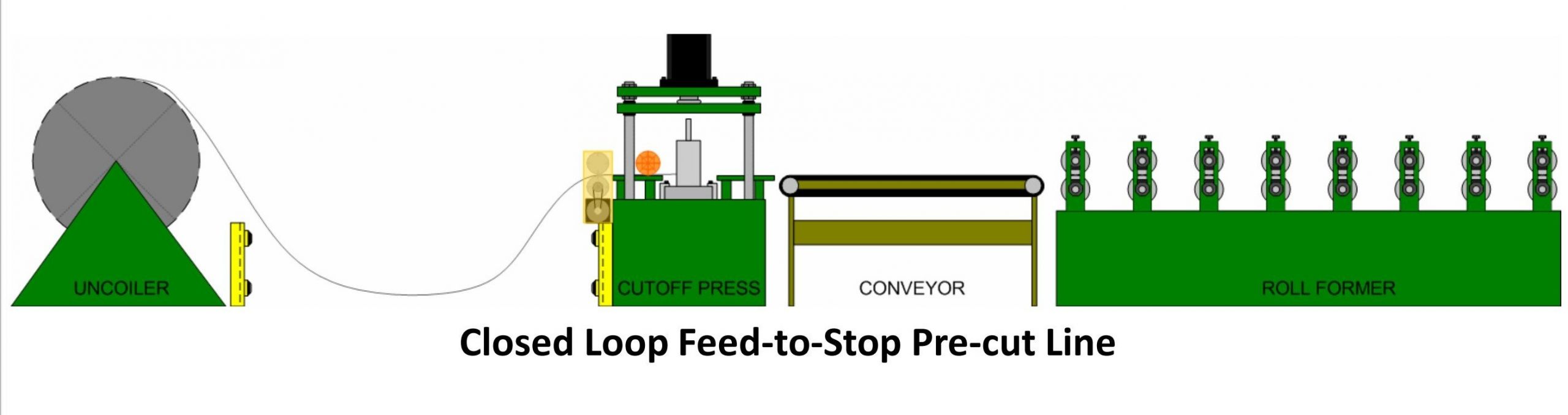

- Hậu cắt: Đầu tiên, vật liệu được cán mỏng, sau đó cắt bằng khuôn cố định. Phù hợp với hầu hết các ứng dụng tiêu chuẩn.

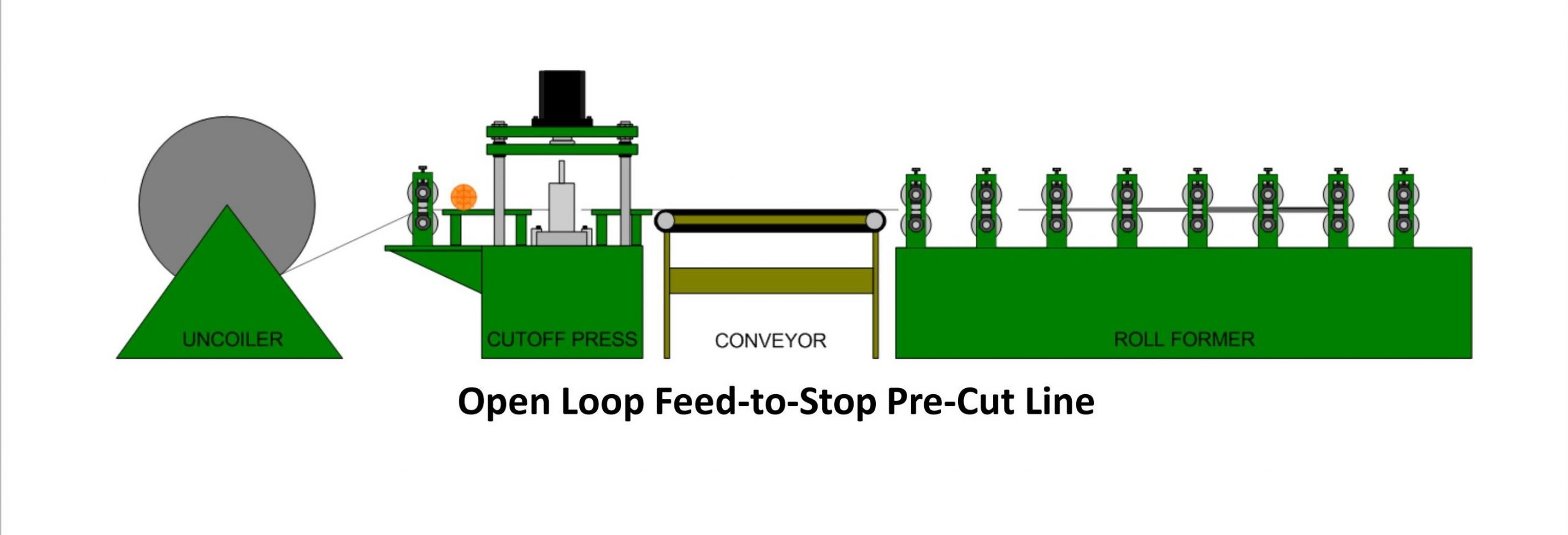

- Cắt sẵn: Vật liệu được cắt theo chiều dài trước khi vào phần tạo hình. Thiết lập này có năng suất chậm hơn nhưng chi phí dụng cụ thấp hơn, lý tưởng cho các hoạt động nhạy cảm với ngân sách.

1.3Con xúc xắc bay vòng hở

- Điều khiển: Vòng hở

- Hoạt động: Cắt khi vật liệu đang chuyển động

- Trị giá: Thấp

- Sự chính xác: Trung bình (±0,032″ / 0,81 mm)

- Đầu ra: Cao

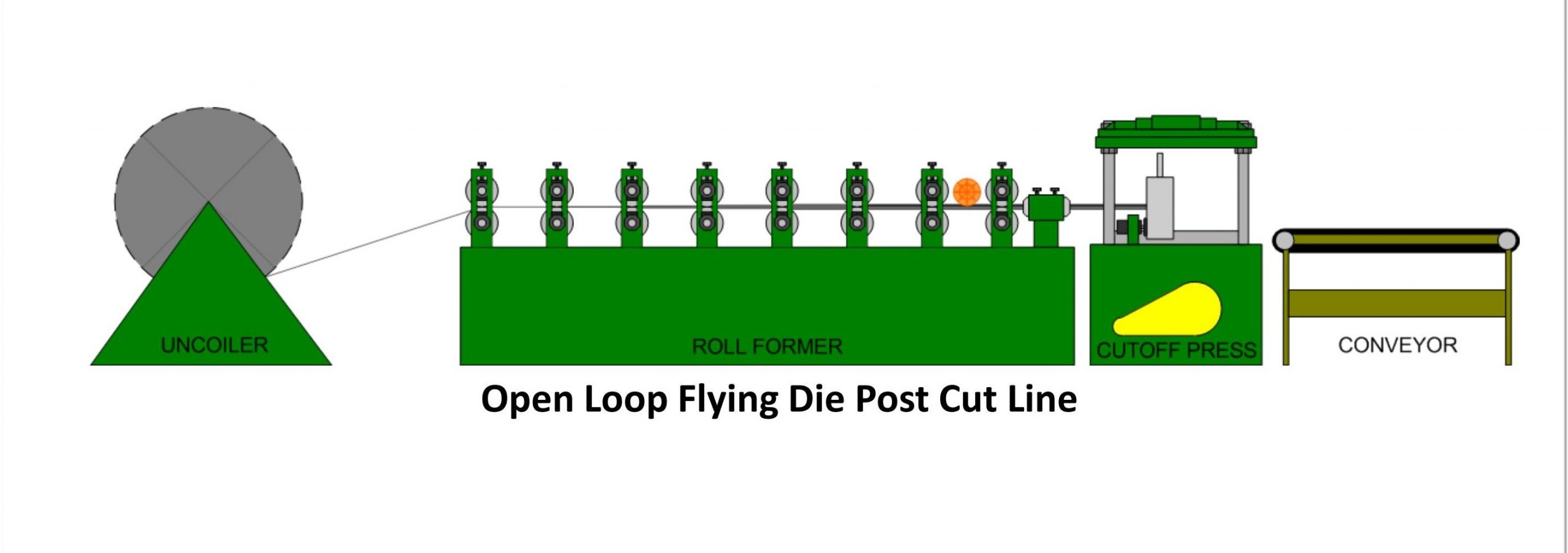

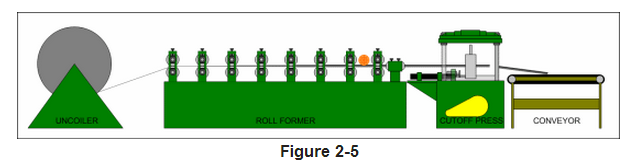

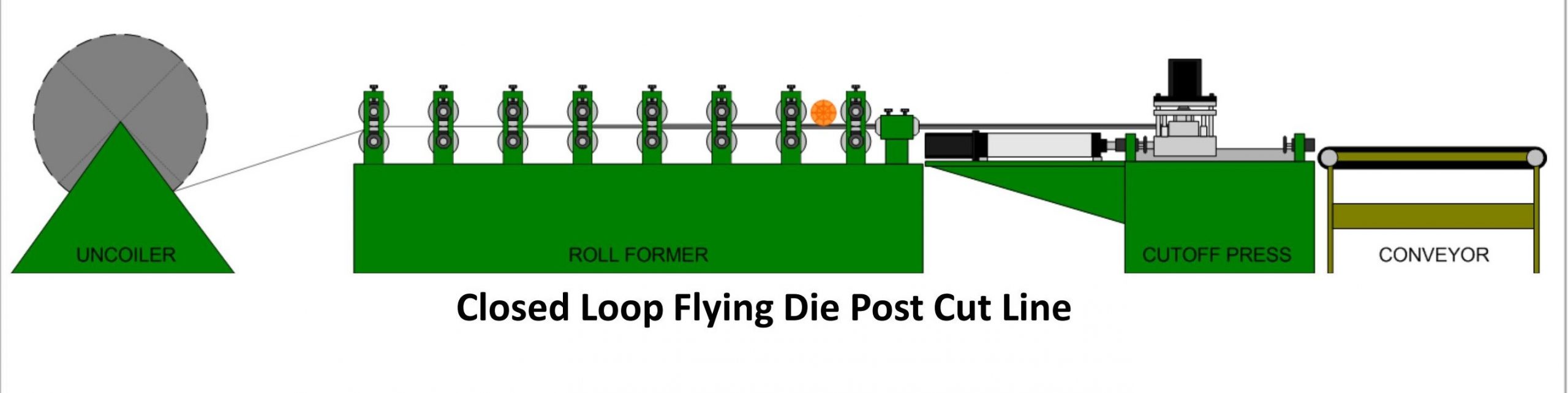

Hệ thống khuôn bay thực hiện cắt khi vật liệu di chuyển, trong khi khuôn di chuyển để phù hợp với tốc độ của vật liệu.

Ghi chú bổ sung:

Khuôn thường quay trở lại thông qua lò xo hoặc xi lanh khí nén.

Trong trường hợp sức bền vật liệu không đủ để hỗ trợ khối lượng khuôn, xi lanh tăng áp có thể được thêm vào để hỗ trợ tăng tốc và giảm tải lực cản.

1.4Dừng vòng kín

- Điều khiển: Servo vòng kín

- Hoạt động: Vật liệu dừng lại để cắt

- Trị giá: Trung bình đến cao

- Sự chính xác: Cao (±0,003″ / 0,076 mm)

- Đầu ra: Vừa phải

Hệ thống này sử dụng phản hồi servo để kiểm soát vị trí vật liệu và cải thiện khả năng lặp lại của hoạt động cắt hoặc đục lỗ.

Ghi chú kỹ thuật:

Con lăn nạp liệu điều khiển bằng servo thường được sử dụng.

Nếu trượt thức ăn là một vấn đề, một bộ mã hóa vật liệu có thể được thêm vào để cải thiện độ chính xác của phản hồi và đảm bảo độ chính xác.

1.5Con xúc xắc bay vòng kín

- Điều khiển: Servo vòng kín

- Hoạt động: Cắt khi vật liệu đang chuyển động

- Trị giá: Cao nhất

- Sự chính xác: Cực kỳ cao (±0,015″ / 0,38 mm, lên đến ±0,0002″ / 0,005 mm)

- Đầu ra: Cao nhất (lên tới 600 fpm / 183 mpm)

Đây là cấu hình tiên tiến nhất, có khả năng tạo hình và cắt tốc độ cao, độ chính xác cao bằng hệ thống khuôn bay đồng bộ servo.

Thiết kế hệ thống:

Con xúc xắc được điều khiển bởi một bộ truyền động trục vít me bi.

Một độ chính xác động cơ servo ghép nối cơ học với khuôn thông qua khớp nối khía để đảm bảo đồng bộ chính xác.

Hệ thống điều khiển liên tục điều chỉnh chuyển động của khuôn để phù hợp với tốc độ và vị trí vật liệu theo thời gian thực.

1.6Bảng so sánh tóm tắt

| Kiểu | Hệ thống điều khiển | Điều kiện cắt | Độ chính xác (inch) | Trị giá | Tốt nhất cho |

| Dừng vòng hở | Vòng hở | Đã dừng lại | Trung bình (~±0.03) | Thấp | Sản xuất tiêu chuẩn, tiết kiệm chi phí |

| Bay vòng hở | Vòng hở | Liên tục | Trung bình (±0,03) | Thấp | Hoạt động liên tục tốc độ trung bình |

| Dừng vòng kín | Servo vòng kín | Đã dừng lại | Cao (±0,003) | Trung bình-Cao | Đục hoặc cắt chính xác |

| Bay vòng kín | Servo vòng kín | Liên tục | Rất cao (±0,0002) | Cao nhất | Đầu ra tốc độ cao, độ chính xác cao |

2.0Dây chuyền cán định hình tiêu chuẩn

Công nghệ cán định hình đã trở thành nền tảng trong chế tạo kim loại tấm và sản xuất hồ sơ hiện đại do hiệu quả, độ chính xác và mức độ tự động hóa cao. Một dây chuyền cán định hình tiêu chuẩn, được trang bị thiết kế linh hoạt và hệ thống điều khiển tiên tiến, có khả năng đáp ứng các yêu cầu đa dạng của ngành.

2.1Các tính năng chính:

Máy cán tôn hiện đại thường có những ưu điểm cốt lõi sau:

- Độ tin cậy kỹ thuật: Được thiết kế để hoạt động liên tục trong thời gian dài với thời gian chết tối thiểu, đảm bảo sản xuất ổn định.

- Tính linh hoạt cao: Thay đổi công cụ nhanh chóng và dễ dàng cho phép thích ứng nhanh với nhiều hình dạng và kích thước cấu hình khác nhau.

- Hỗ trợ cho sản xuất linh hoạt: Tích hợp với phần mềm và lập trình tiên tiến để vận hành hiệu quả, không lãng phí.

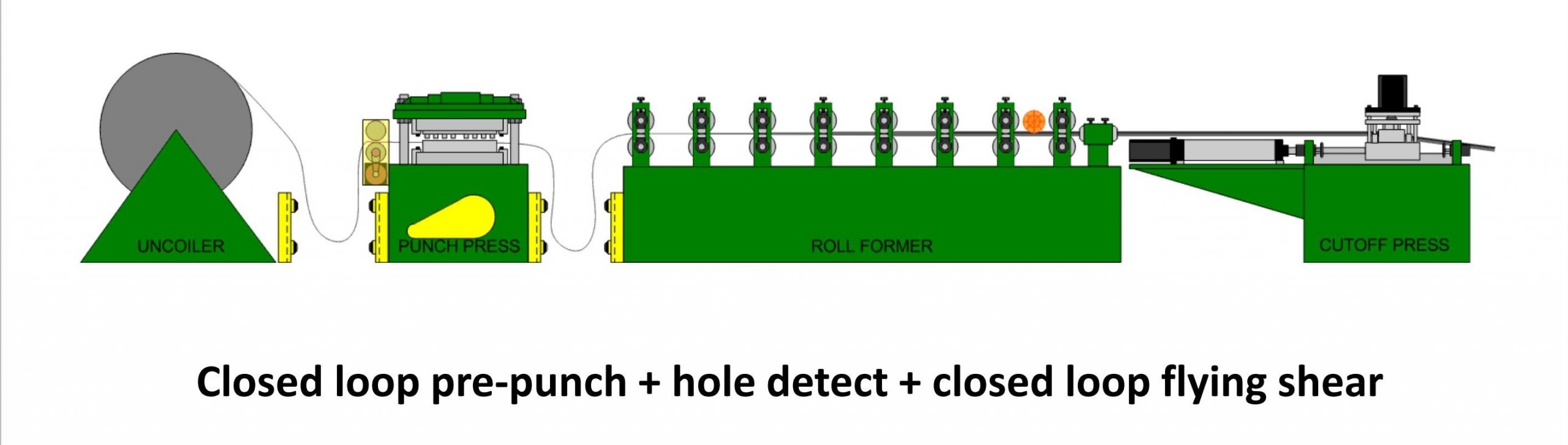

- Xử lý đa chức năng: Có khả năng xử lý đột dập trước, xẻ rãnh, đột dập sau, uốn, cán và cắt bay trên một dây chuyền duy nhất.

ALEKVS chuyên thiết kế và sản xuất các dây chuyền cán định hình hiệu suất cao, kết hợp kinh nghiệm sâu rộng trong ngành với trọng tâm là độ tin cậy, an toàn và tính linh hoạt của thiết bị. Tất cả các hệ thống đều hỗ trợ thay đổi khuôn nhanh chóng và phù hợp với nhiều kích thước hồ sơ, khiến chúng trở nên lý tưởng cho nhiều ứng dụng công nghiệp khác nhau trong quá trình gia công kim loại tấm.

3.0Dây chuyền cán định hình hoàn toàn tự động

Các dây chuyền cán định hình hoàn toàn tự động được thiết kế để sản xuất hồ sơ kim loại hiệu suất cao, quy mô lớn. Các hệ thống này tích hợp máy kéo cuộn, máy hàn đường may tự động, máy cán tôn và các thiết bị xếp chồng thông minh—cung cấp giải pháp tự động hóa hoàn chỉnh từ cuộn thô đến xếp chồng thành phẩm.

Dây chuyền sản xuất có nhiều kênh tạo hình cuộn và cấu hình mô-đun để cân bằng, căn chỉnh, tạo hình và cắt. Hệ thống lật và xếp chồng được trang bị kẹp kẹp, thanh ray dẫn hướng servo, cánh tay rô-bốt chân không và mô-đun định vị thông minh, đảm bảo xử lý sản phẩm hiệu quả, an toàn và có trật tự.

3.1Ưu điểm kỹ thuật:

- Tự động hóa toàn bộ quy trình: Tự động nạp và hàn cuộn dây, cho ăn liên tục, cắt thẳng hàng và xếp chồng—không cần can thiệp thủ công.

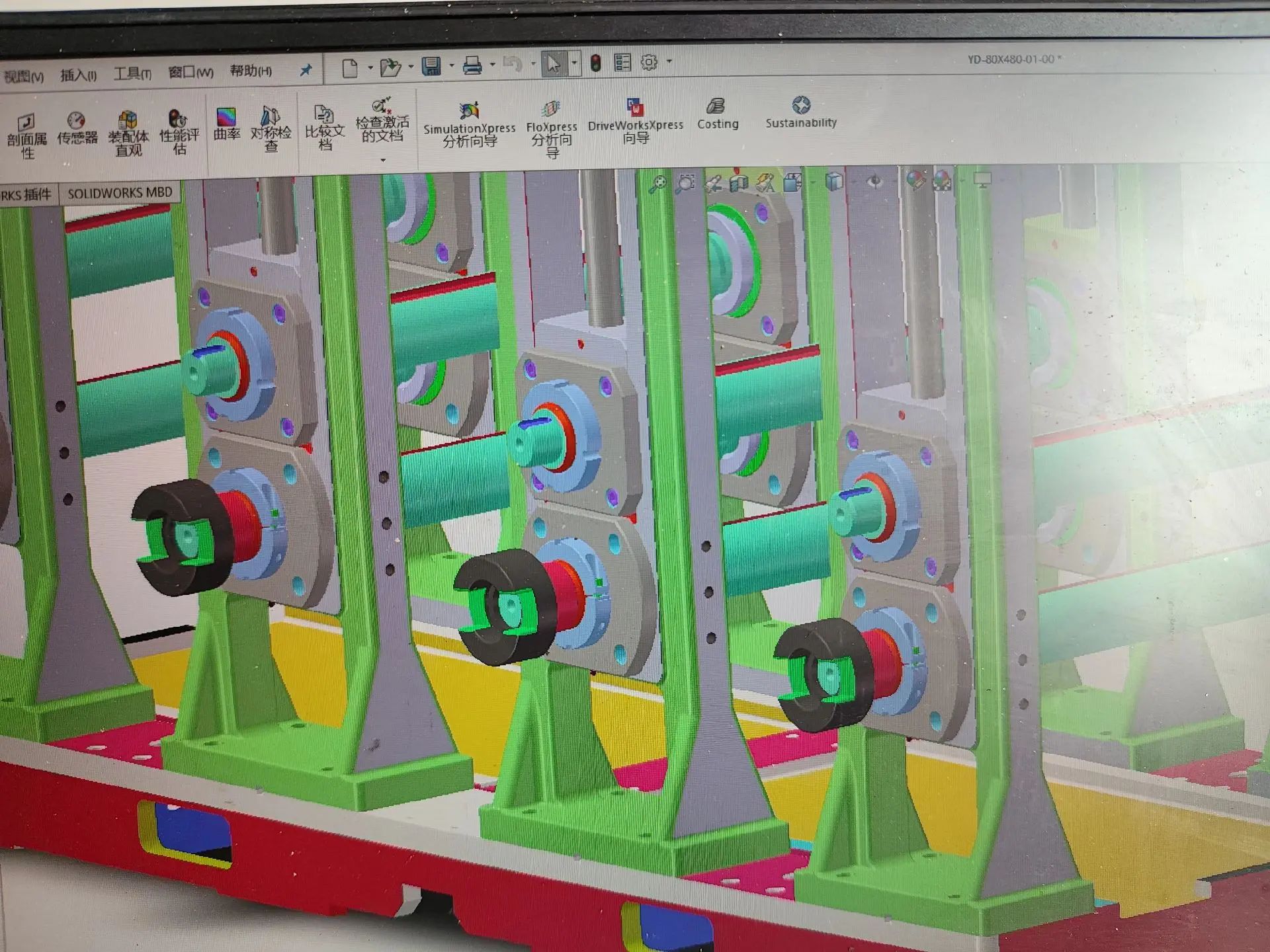

- Tạo hình chính xác nhiều giai đoạn:Các trạm con lăn được thiết kế với các đoạn biến dạng tiến triển để đạt được hình dạng phức tạp với độ chính xác cao.

- Hệ thống căn chỉnh thích ứng: Hệ thống căn chỉnh trái-phải và con lăn lệch theo chiều dọc đảm bảo cuộn dây được theo dõi chính xác và ổn định trên toàn bộ dây chuyền.

- Nền tảng điều khiển servo mô-đun: Các sàn trượt điều khiển servo độc lập cho phép xử lý và xếp chồng bằng robot một cách chính xác.

- Tính linh hoạt và khả năng mở rộng cao: Hỗ trợ nhiều loại vật liệu, độ dày và mặt cắt ngang khác nhau; các thông số thiết bị có thể được cấu hình dựa trên nhu cầu sản xuất cụ thể.

Hệ thống này lý tưởng cho việc sản xuất hàng loạt Kênh C, kênh U, máng cáp, giá đỡ tấm pin mặt trời, đường ray cửa, khung thép nhẹvà hơn thế nữa, biến nó thành yếu tố quan trọng thúc đẩy tự động hóa thông minh trong quá trình gia công kim loại hiện đại.

4.0Các yếu tố chính cần xem xét khi đầu tư vào dây chuyền cán định hình

Dây chuyền cán định hình là thiết bị thiết yếu trong chế tạo kim loại tấm và sản xuất định hình. Để đảm bảo đầu tư hợp lý, cần đánh giá một số yếu tố quan trọng để cân bằng chi phí vốn với hiệu quả sản xuất dài hạn.

4.1Chi phí máy móc và tuổi thọ sử dụng:

- Đầu tư ban đầu: Một dây chuyền cán định hình tiêu chuẩn—bao gồm bộ phận tháo cuộn, hệ thống cắt và thiết bị điện tử điều khiển—thường có phạm vi từ $100.000 đến $500.000, phụ thuộc phần lớn vào số lượng và kích thước của các giá đỡ đang hình thành. Các hệ thống cỡ trung bình thường nằm giữa $150.000 và $250.000.

- Độ bền:Các hệ thống này được thiết kế để có tuổi thọ cao, không có giới hạn tuổi thọ thực tế. Khi được bảo dưỡng đúng cách và không bị sử dụng sai mục đích, chúng sẽ thể hiện tỷ lệ thất bại cực kỳ thấp Và chi phí thay thế linh kiện tối thiểu.

- Thiết kế ổn định:Trong khi những cải tiến liên tục được thực hiện về độ chính xác, tính dễ sử dụng và khả năng chống mài mòn, thì cấu trúc cơ học cốt lõi vẫn được giữ nguyên ổn định và đáng tin cậy theo thời gian.

4.2Năng suất sản xuất và chi phí chuyển đổi:

- Tốc độ chuẩn: Hầu hết các dây chuyền cán định hình hoạt động ở 100 feet một phút (fpm), hoặc đại khái 30 mét một phút, có thể điều chỉnh tốc độ dựa trên nhu cầu sản xuất.

- Sản lượng hàng ngày điển hình: Tính đến việc tải, luồn chỉ, vệ sinh và thời gian chết khác, sản lượng trung bình hàng ngày đạt 25.000 đến 30.000 feet (7.600 đến 9.100 mét)trong một Ca làm việc 8 tiếng.

- Hiệu quả chuyển đổi: Trong khi chi phí chuyển đổi thay đổi tùy theo quy mô công ty, loại sản phẩm và độ phức tạp của công việc, thì cán định hình được công nhận rộng rãi vì chuyển đổi thấp chi phí Và hiệu quả sản xuất cao so với các quá trình tạo hình kim loại khác.

- Tối ưu hóa hệ thống điều khiển:Hệ thống điều khiển điện và máy tính hiện đại giúp tăng cường đáng kể tính linh hoạt và khả năng phản hồi trong quá trình chuyển đổi sản xuất.

4.3Lập kế hoạch sản xuất và tích hợp hệ thống:

Công nghệ hiện tại cho phép các dây chuyền cán định hình tích hợp liền mạch với ERP (Lập kế hoạch nguồn lực doanh nghiệp) hoặc MRP (Lập kế hoạch nguồn lực sản xuất) hệ thống cho phép lập lịch trình tự động theo đơn đặt hàng.

Tích hợp điển hình bao gồm:

- Nhập khẩu trực tiếp các thông số sản xuất(chiều dài, số lượng, mẫu lỗ) từ hệ thống đặt hàng

- Điều chỉnh hệ thống điều khiển tự động để giảm thiểu sự can thiệp thủ công

- Ghi nhãn hồ sơ hoặc đánh dấu bằng máy in phun để dễ dàng theo dõi và nhận dạng

- Phản hồi dữ liệu sản xuất thời gian thực để kiểm soát chất lượng và giám sát hiệu suất

Những tích hợp như vậy có thể được thêm vào thông qua cải tạo hệ thống hiện có hoặc được thiết kế thành cài đặt mới, với điều kiện cơ sở vật chất được trang bị cơ sở hạ tầng phần cứng và phần mềm cần thiết để hỗ trợ truyền dữ liệu thời gian thực.

4.4Vận hành, Bảo trì và Đào tạo:

Ngoài phần cứng, tính ổn định và hiệu suất lâu dài phụ thuộc vào:

- Bảo trì phòng ngừa theo lịch trình để kéo dài tuổi thọ

- Kế hoạch tồn kho phụ tùng để giảm thiểu thời gian chết

- Đào tạo chuyên nghiệp cho người vận hành, đảm bảo sử dụng an toàn và hiệu quả

- Quản lý sản xuất chuẩn hóa để tăng cường hiệu quả hoạt động chung

Tài liệu tham khảo

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/