- 1.0Định nghĩa và các loại lõi của ốc vít

- 2.0Giải thích thuật ngữ chính

- 3.0Lựa chọn loại ren: Logic ứng dụng của ren thô và ren mịn

- 4.0Quy trình sản xuất ren: Ren cán so với ren cắt (Thiết bị chính: Máy cán ren)

- 5.0Chức năng cốt lõi và hạn chế ứng dụng của ốc vít

- 6.0Kiểm soát tải trước: Rủi ro khi siết quá chặt và siết không đủ chặt

- 7.0Tính toán lực căng trước và mô-men xoắn của ốc vít (có xác minh thực tế)

- 8.0Tiêu chuẩn lựa chọn và nhận dạng ốc vít

- 9.0Thiết kế lỗ ốc vít: Lỗ khoan ren và lỗ thông hơi

- 10.0Thiết kế mối nối bu lông: Tăng cường độ ổn định và sức mạnh

- 11.0Phần kết luận

Trong ngành công nghiệp máy móc và thiết bị toàn cầu, ốc vít là thành phần cơ bản kết nối các bộ phận riêng lẻ. Thiết kế, lựa chọn và lắp đặt chúng ảnh hưởng trực tiếp đến độ tin cậy và tuổi thọ của các hệ thống cơ khí. Dữ liệu ngành cho thấy các hư hỏng do thiết kế không phù hợp, lựa chọn sai hoặc lỗi lắp đặt là một trong những nguyên nhân chính gây ra sự cố cơ khí. Từ lắp ráp máy móc thông thường đến các hệ thống có độ chính xác cao như linh kiện hàng không vũ trụ và ô tô, việc sử dụng ốc vít đúng cách là vô cùng quan trọng.

1.0Định nghĩa và các loại lõi của ốc vít

1.1Sự định nghĩa

Chốt là một thành phần phần cứng tiêu chuẩn dùng để ghép nối hai hoặc nhiều bộ phận lại với nhau. Nó cho phép lắp đặt và tháo gỡ nhanh chóng bằng các dụng cụ thủ công hoặc dụng cụ chạy bằng điện (như cờ lê lực) hoặc thiết bị tự động (như máy lắp chốt). Các đặc điểm chính của chốt là khả năng tháo lắp và độ ổn định của kết nối, khác biệt với các phương pháp ghép nối bán cố định như hàn hoặc tán đinh. Chốt được sử dụng rộng rãi trong nhiều ngành công nghiệp bao gồm ô tô, hàng không vũ trụ và điện tử.

1.2Các loại lõi

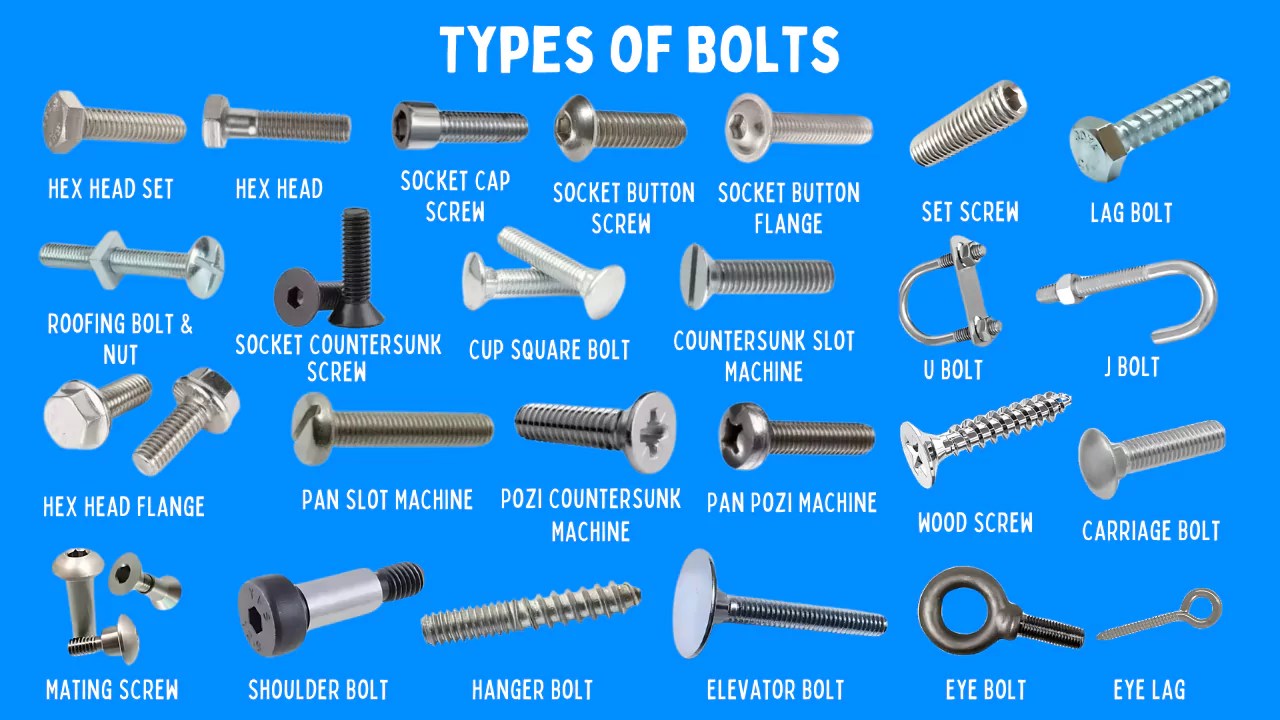

Dựa trên đặc điểm của ren và phương pháp ứng dụng, ốc vít được phân loại thành ba loại chính, thường được kết hợp với thiết bị tự động (ví dụ: máy ép) để tăng hiệu quả sản xuất hàng loạt:

| Danh mục ốc vít | Các loại phổ biến | Các tính năng chính của ứng dụng | Khả năng tương thích tự động hóa |

| Ren ngoài (Nam) | Bu lông đầu lục giác, vít đầu phẳng, vít đầu ổ cắm, vít đầu tròn, vít cố định | Kết nối thông qua ren ngoài; bu lông ghép với đai ốc; vít ren trực tiếp vào phôi | Máy ép lắp các biến thể tự đóng (không cần khai thác) |

| Ren trong (Cái) | Đai ốc lục giác tiêu chuẩn (ISO 4032), đai ốc khóa chèn nylon (ISO 10511) | Tạo các mối nối có thể tháo rời bằng bu lông/đinh tán; ngăn ngừa lỏng lẻo (đai ốc khóa) | Máy chèn lắp đai ốc đồng bộ với bu lông để căn chỉnh |

| Các loại đặc biệt | Đinh tán (ISO 888, ren hai đầu) | Một đầu luồn vào phôi; đầu còn lại ghép với đai ốc; lý tưởng cho các bộ phận dày/tháo rời thường xuyên | Máy ép đảm bảo định vị chính xác các chốt trong máy móc hạng nặng |

2.0Giải thích thuật ngữ chính

Hiểu rõ thuật ngữ về ốc vít là rất quan trọng để thiết kế và lựa chọn chính xác. Dưới đây là các định nghĩa được công nhận quốc tế (dựa trên tiêu chuẩn ISO):

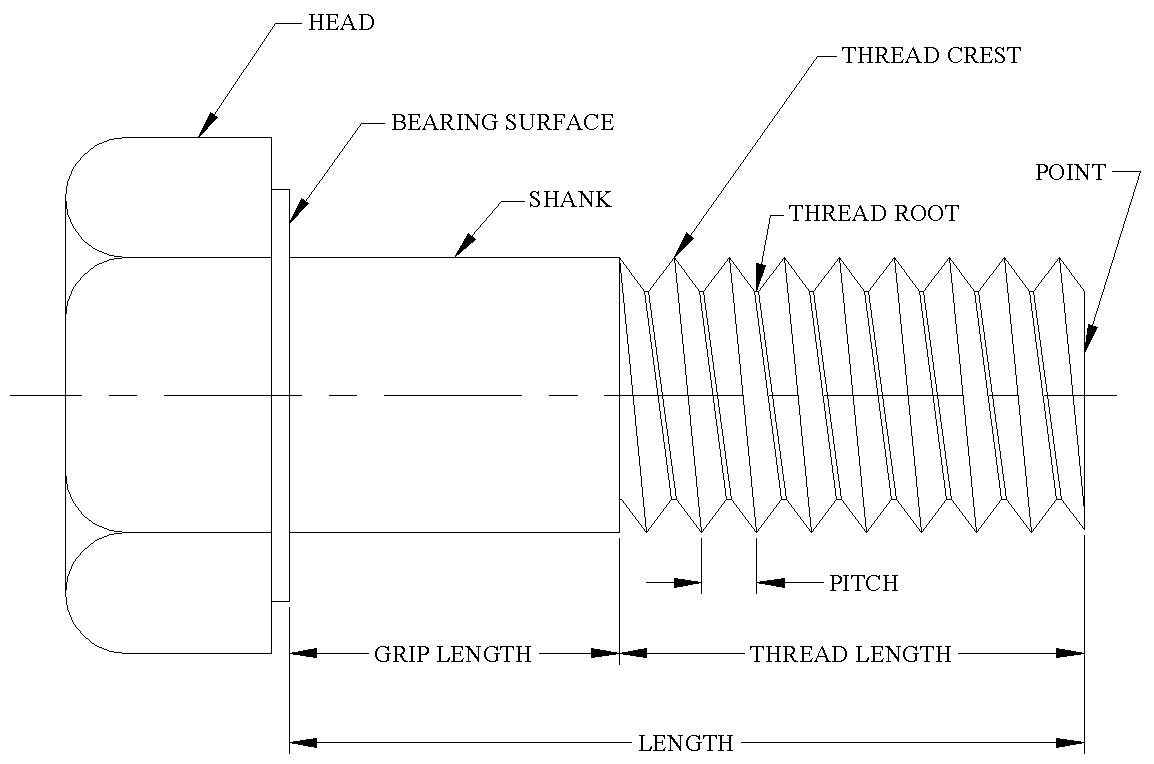

| Thuật ngữ | Sự định nghĩa | Ví dụ/Ghi chú |

| Đường kính chính | Đường kính lớn nhất của sợi chỉ; đóng vai trò là kích thước tham chiếu danh nghĩa. | Bu lông M10 có đường kính lớn nhất là 10 mm (ISO 898-1). |

| Đường kính nhỏ | Đường kính nhỏ nhất của sợi chỉ; quyết định độ bền cắt và độ bền kéo. | Yếu tố quan trọng khi lựa chọn sợi thô hay sợi mịn. |

| Sân bóng đá | Khoảng cách trục giữa các điểm tương ứng trên các ren liền kề. | Bước răng thô M10 = 1,5 mm; bước răng mịn = 1,0 mm (ISO 724). |

| Chỉ huy | Khoảng cách trục của một sợi tiến lên trong một vòng quay. | Ren khởi đầu đơn: Bước đầu = Bước ren; ren khởi đầu nhiều: Bước đầu = Bước ren × Số lần khởi đầu. |

| Đỉnh/Gốc ren | Đỉnh = Bề mặt trên cùng (xa nhất so với hình trụ tham chiếu); Gốc = Bề mặt dưới cùng (vùng tập trung ứng suất). | Các sợi cán tối ưu hóa độ cong của rễ để cải thiện khả năng chống mỏi. |

| Chân | Phần hình trụ nằm giữa đầu và phần bắt đầu ren; được thiết kế để chịu tải cắt. | Các sợi chỉ không bao giờ chịu lực cắt; máy ép giữ các cán chỉ nằm trên mặt phẳng cắt. |

| Tải trước | Lực kéo được áp dụng khi siết chặt; đảm bảo sự ổn định của mối nối. | Máy chèn có kiểm soát mô-men xoắn áp dụng lực tải trước chính xác (không chỉ dựa vào vòng đệm khóa). |

| Chiều dài tay cầm | Phần không có ren giữa bề mặt ổ trục và điểm bắt đầu ren. | Phải phù hợp với tổng độ dày của các bộ phận nối; thử nghiệm bằng máy ép để xác minh độ vừa vặn. |

3.0Lựa chọn loại ren: Logic ứng dụng của ren thô và ren mịn

Ren chốt tuân theo tiêu chuẩn ISO (hệ mét: ISO 724; hệ thống đo lường Anh: ANSI/ASME B1.1) và được lựa chọn dựa trên sự phù hợp về độ bền vật liệu:

| Loại chủ đề | Kịch bản phù hợp (Ghép nối vật liệu) | Ưu điểm chính | Khả năng tương thích tự động hóa |

| Sợi chỉ mảnh | Vật liệu ren trong > Vật liệu ren ngoài (ví dụ: vít thép vào hợp kim cường độ cao) | Độ bền tĩnh/mỏi cao hơn; kiểm soát tải trước chính xác; lý tưởng cho các ứng dụng có độ chính xác cao (hàng không vũ trụ, dụng cụ chính xác) | Máy chèn tinh chỉnh tốc độ quay để tránh hiện tượng ren chéo. |

| Sợi thô | Vật liệu ren bên trong < Vật liệu ren bên ngoài (ví dụ: bu lông thép vào nhôm/gang) | Đường kính nhỏ hơn (giảm nguy cơ hỏng do kéo); lắp ráp nhanh hơn; phù hợp với máy móc thông thường | Máy ép có thể lắp đai ốc tự siết nhanh chóng (không cần ren). |

3.1Những quan niệm sai lầm phổ biến

- Huyền thoại: Sợi thô luôn bền hơn.

- Sự thật: Độ bền phụ thuộc vào sự kết hợp vật liệu:

- Các sợi chỉ mảnh trong vật liệu yếu (ví dụ như nhôm) có thể gây ra hiện tượng đứt chỉ.

- Ren thô trong vật liệu cứng (ví dụ: thép) làm giảm độ bền và giảm độ chính xác của tải trước.

- Ví dụ: Các cụm động cơ ô tô (khối gang + đầu nhôm) sử dụng bu lông ren thô, được siết chặt bằng hệ thống lắp tự động để cân bằng độ bền và hiệu quả.

4.0Quy trình sản xuất ren: Ren cán so với ren cắt (Thiết bị chính: Máy cán ren)

Quá trình xử lý ren ảnh hưởng trực tiếp đến hiệu suất của ốc vít. Ốc vít chất lượng cao được sử dụng trên toàn cầu sợi chỉ cuộn (ISO 898-6) trên các sợi cắt truyền thống, với máy cán ren như thiết bị cốt lõi:

| Mặt quy trình | Cắt chỉ | Chỉ cuộn (thông qua Máy cán chỉ) |

| Nguyên lý hình thành | Loại bỏ vật liệu (máy tiện, vòi, khuôn) | Biến dạng dẻo (áp lực hướng tâm từ khuôn cán; không loại bỏ vật liệu) |

| Dòng chảy hạt | Bị gián đoạn (làm yếu cấu trúc) | Liên tục (theo đường viền sợi; tăng mật độ) |

| Độ nhám bề mặt | Ra ≥ 6,3 μm (thô; dễ bị mài mòn) | Ra ≤ 1,6 μm (mịn; giảm ma sát) |

| Độ bền mỏi | Thấp hơn (tập trung căng thẳng ở rễ) | Cao hơn 50–75%; Tuổi thọ dài hơn 5–10 lần đối với ốc vít HRC 36–40 (thử nghiệm ISO 898-1) |

| Hiệu quả sản xuất | Chậm (20–50 chiếc/phút; máy tiện) | Nhanh (100–500 chiếc/phút; máy cán tốc độ cao) |

| Trị giá | Cao hơn (sử dụng chất lỏng cắt; tuổi thọ dụng cụ ngắn) | 20–40% thấp hơn (xử lý khô; tuổi thọ khuôn dài: hàng chục nghìn chi tiết) |

| Khả năng tương thích lắp ráp | Độ đồng nhất kích thước thấp (gây kẹt máy chèn; trầy xước chip) | Dung sai ISO 4H/5g; độ đồng tâm ≤0,1 mm (đảm bảo đai ốc bám chặt và tải trước đồng đều). |

5.0Chức năng cốt lõi và hạn chế ứng dụng của ốc vít

5.1Chức năng lõi duy nhất: Kết nối kẹp

Các bộ phận cố định có chức năng kẹp chặt các thành phần thông qua tải trước (không dùng để định vị, chịu tải hoặc truyền động):

| Kiểu chức năng | Thực hiện đúng | Nguy cơ sử dụng sai (Sử dụng ốc vít) |

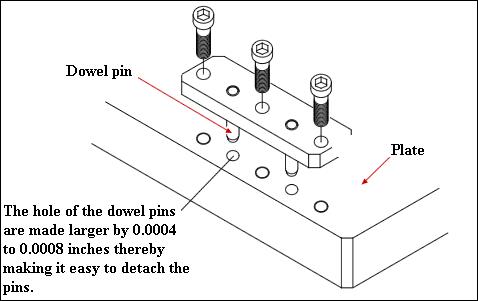

| Định vị | Sử dụng chốt định vị (ISO 2338), vai định vị hoặc bề mặt tham chiếu. | Khoảng hở ren gây ra hiện tượng lệch trục, rung động và mài mòn các bộ phận. |

| Tải trọng/Truyền động | Sử dụng chốt chuyên dụng (ISO 8734) hoặc ổ trục cho trục/trục xoay/trục chính. | Hỏng do uốn cong/va đập của ốc vít (ví dụ, bu lông như trục con lăn băng tải bị gãy nhanh). |

| Ví dụ | Hộp số ô tô: Chốt định vị vỏ hộp số; máy lắp sẽ siết chặt bu lông. | Con lăn băng tải: Trục chuyên dụng + bu lông (lắp bằng máy ép) nắp đầu kẹp. |

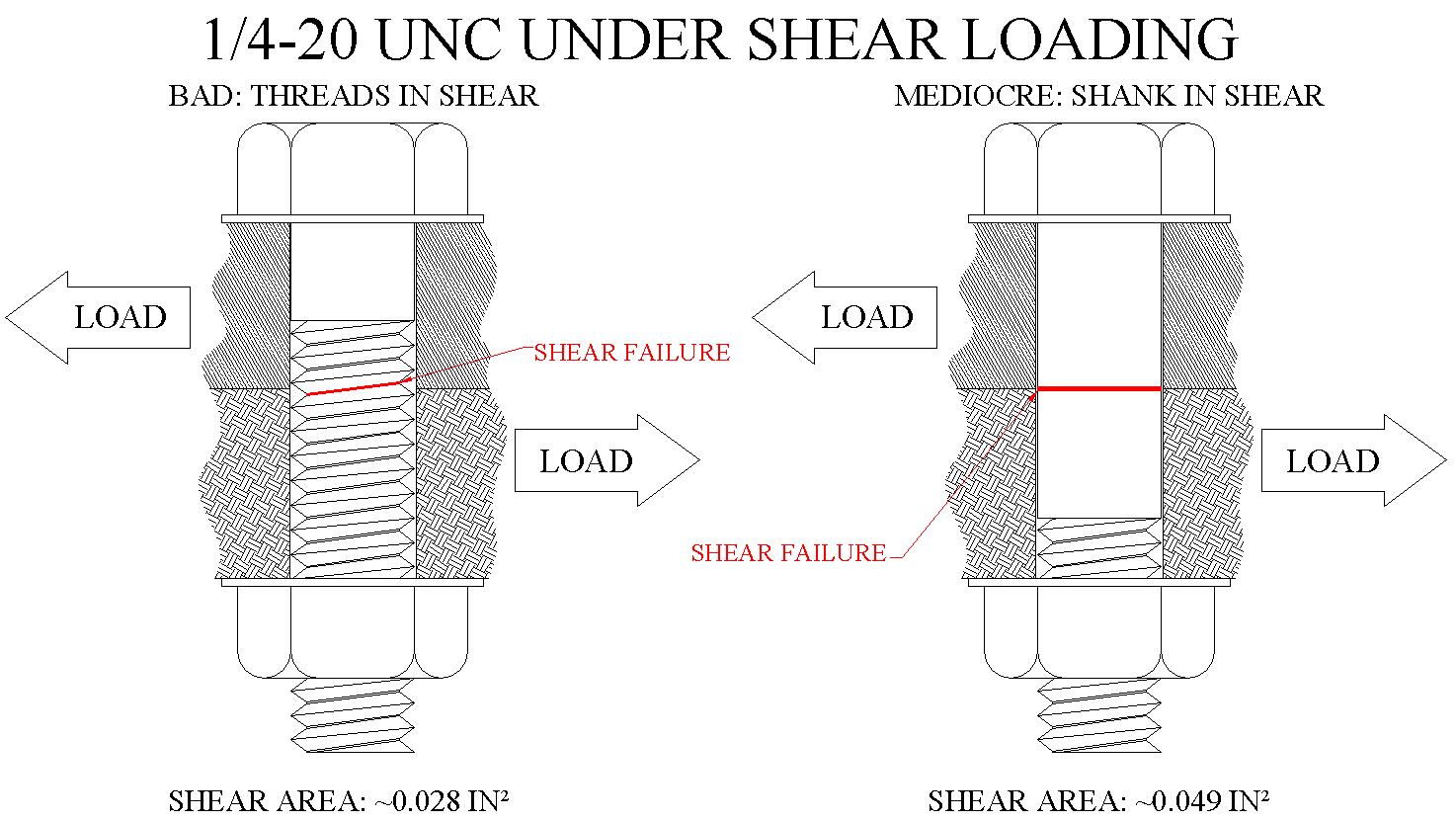

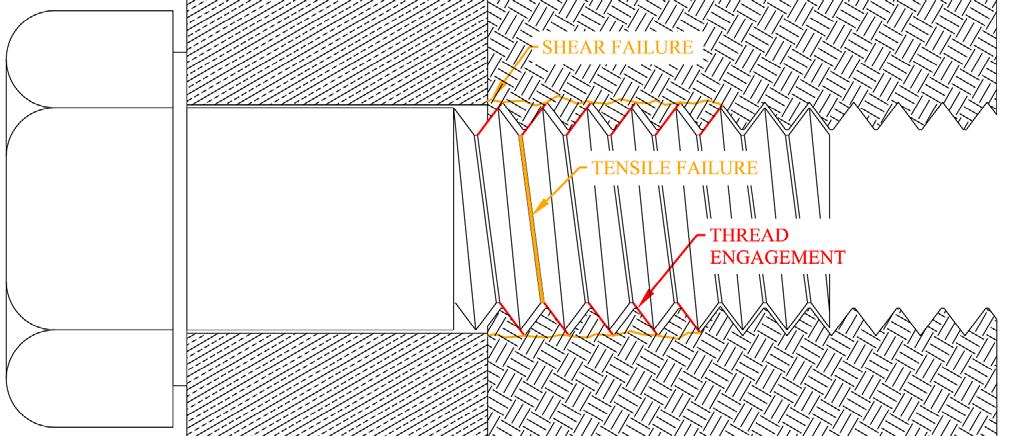

5.2Hạn chế ứng dụng quan trọng: Không có tải trọng cắt trên ren

Ren là bộ phận chốt yếu nhất—không bao giờ được để chúng bị cắt. Lý do chính:

- Đường kính ren < đường kính chuôi (chỉ có 60–80% độ bền cắt chuôi).

- Diện tích tiếp xúc giữa lỗ ren và ren hạn chế (giảm độ ổn định; gây lỏng lẻo).

- Ren bị lỏng sẽ làm mòn thành lỗ (làm tăng khe hở; đẩy nhanh quá trình hỏng hóc).

Thực hành đúng:

- Sử dụng chốt chặn để chịu tải trọng cắt.

- Đặt phần cán (phần không có ren) vào mặt phẳng cắt (ví dụ, mối nối cắt đôi).

- Ứng dụng kim loại tấm: Bu lông ép giữ ren nằm ngoài vùng cắt; máy lắp kiểm soát độ sâu siết chặt để đặt cán tối ưu.

6.0Kiểm soát tải trước: Rủi ro khi siết quá chặt và siết không đủ chặt

Tải trước rất quan trọng đối với sự ổn định của khớp. Siết quá mức (trong giới hạn cho phép) an toàn hơn siết không đủ (dựa trên hành vi ứng suất-biến dạng theo ISO 6892-1):

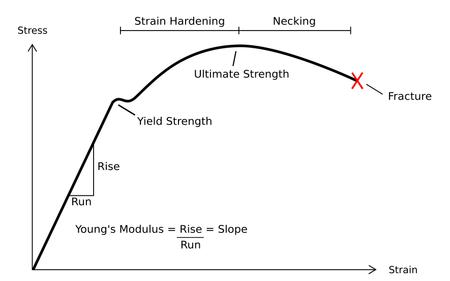

6.1Những hiểu biết chính từ Đường cong ứng suất-biến dạng

Vật liệu làm ốc vít (ví dụ: thép hợp kim, ISO 898-1) có ba giai đoạn:

- Giai đoạn đàn hồi: Vật liệu trở lại hình dạng ban đầu; tải trọng trước không đủ gây ra hiện tượng hỏng do mỏi dưới tải trọng tuần hoàn (ví dụ: rung động của động cơ).

- Giai đoạn năng suất: Bắt đầu biến dạng vĩnh viễn; tránh vượt quá giới hạn chảy.

- Giai đoạn làm cứng biến dạng: Tải trước gần (nhưng không cao hơn) giới hạn chảy giúp cải thiện độ ổn định và chống lại tải trọng bên ngoài.

6.2Những quan niệm sai lầm phổ biến

- Huyền thoại: Vòng đệm khóa, chất kết dính kỵ khí hoặc dây an toàn thay thế cho tải trước.

- Sự thật: Những điều này chỉ làm chậm quá trình nới lỏng (không ngăn chặn được). Tải trọng trước thích hợp là yếu tố duy nhất đảm bảo sự ổn định.

- Giải pháp tự động hóa: Máy chèn với cảm biến mô-men xoắn theo dõi tải trước theo thời gian thực; lắp ráp thủ công sử dụng cờ lê mô-men xoắn ISO 6789 (không siết chặt theo cảm giác).

7.0Tính toán lực căng trước và mô-men xoắn của ốc vít (có xác minh thực tế)

Tải trước được điều khiển thông qua mô-men xoắn. Dưới đây là phương pháp đơn giản hóa được chấp nhận trên toàn cầu (độ chính xác ±20%, lấy từ ISO):

7.1Công thức cốt lõi

- Ứng suất kéo cho tải trước: Tránh biến dạng vĩnh viễn; sử dụng giới hạn chảy 90%:\(\sigma_t \approx 0,9 \times \sigma_y\)(Ví dụ: bu lông ISO 898-1 Cấp 8.8 → \(\sigma_y = 640\) MPa)

- Tính toán tải trước:\(F_i = \sigma_t \times A_t\)(\(A_t\) = diện tích ứng suất kéo ren; ví dụ, ren M10 → \(A_t = 58,0\) mm², ISO 6560)

- Tính toán mô-men xoắn:\(T \khoảng 0,2 \lần F_i \lần d\)(d = đường kính danh nghĩa; 0,2 = hệ số cho \(\mu = 0,15\); điều chỉnh cho bôi trơn/lớp phủ theo ISO 16047.)

7.2Ví dụ tính toán (M10 × 1.5, Bu lông cấp 8.8)

- Từ ISO 898-1:\(\sigma_y = 640\) MPa

- Ứng suất kéo:\(\sigma_t = 0,9 \lần 640 = 576\) MPa

- Diện tích ứng suất kéo:\(A_t = 58,0\) mm²

- Tải trước:\(F_i = 576 \lần 58,0 = 33,408\) N ≈ 33,4 kN

- Mô-men xoắn:\(T = 0,2 \ lần 33,408 \ lần 10 = 66,816\) N·mm ≈ 66,8 N·m

7.3Kiểm chứng thực nghiệm (Kiểm tra độ mỏi ISO 16047)

Đối với bu lông 3/8 inch (cường độ chịu kéo 180.000 psi, ANSI/ASME B18.2.1):

| Mức tải trước (Độ bền kéo %) | Mô-men xoắn | Chu kỳ tải dưới 12.000 lbf Tải xen kẽ |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (tăng gấp 1.000 lần) |

- Ứng dụng công nghiệp: Sổ tay hướng dẫn về ốc vít của Boeing yêu cầu tải trước giới hạn chảy 70–80%, đạt được thông qua phản hồi mô-men xoắn máy chèn.

7.4Phương pháp xác minh mô-men xoắn

- Lắp ráp thủ công: Sử dụng cờ lê lực tuân thủ tiêu chuẩn ISO 6789.

- Lắp ráp tự động:

- Máy chèn tích hợp cảm biến kéo dài laser (độ chính xác tải trước ±5%).

- Máy ép sử dụng phản hồi áp suất để tự kẹp chặt các chi tiết (xác minh tải trước gián tiếp).

8.0Tiêu chuẩn lựa chọn và nhận dạng ốc vít

8.1Nguyên tắc lựa chọn: Chỉ sử dụng ốc vít tiêu chuẩn, có sẵn (OTS)

Tiêu chuẩn toàn cầu: Các ốc vít OTS tuân thủ theo tiêu chuẩn ISO, ANSI hoặc DIN (tránh các ốc vít tùy chỉnh: thời gian hoàn thành 12–24 tuần, chi phí cao).

Điều kiện khắc nghiệt: Các loại ốc vít tùy chỉnh (ví dụ: hợp kim Inconel) chỉ dành cho môi trường nhiệt độ cao/ăn mòn.

Kiểm tra khả năng tương thích tự động hóa:

- Các loại ốc vít tự kẹp phù hợp với các loại đầu máy ép (ví dụ: đai ốc ISO 14587).

- Đầu bu lông phù hợp với cơ cấu kẹp của máy lắp.

- Các tham số luồng nằm trong máy cán ren khả năng.

8.2Quy tắc nhận dạng (Định dạng toàn cầu)

| Hệ thống luồng | Phạm vi đường kính | Định dạng | Ví dụ |

| Tiêu chuẩn Anh (ANSI/ASME B18.2.1) | ≥ 1/4 inch | Kích thước danh nghĩa – Số sợi trên một inch – Cấp độ | 3/8-16-Cấp 5 (đường kính 3/8″, 16 TPI) |

| < 1/4 inch | Số lượng – Số sợi trên một inch – Cấp độ | 10-32-Cấp 8 (Vít số 10, 32 TPI) | |

| Hệ mét (ISO 898-1) | Tất cả các kích cỡ | Lớp sức mạnh – Đường kính × Bước | 8.8-M10×1.5 (Loại 8.8, 10 mm, bước 1,5 mm) |

| (Mặc định ren thô) | Lớp sức mạnh – Đường kính | 10.9-M12 (khoảng cách 1,75 mm, ISO 724) |

9.0Thiết kế lỗ ốc vít: Lỗ khoan ren và lỗ thông hơi

Độ chính xác của lỗ ảnh hưởng trực tiếp đến độ bền của khớp. Thiết kế tuân thủ tiêu chuẩn ISO và phù hợp với thiết bị tự động (máy chèn/ép):

9.1Lỗ khoan ren (cho ren trong)

Mục đích: Lỗ khoan sẵn để ren (ISO 239).

Kích thước quan trọng:

| Vấn đề | Kết quả |

| Lỗ quá nhỏ | Tải vòi quá mức → vòi bị vỡ |

| Lỗ quá lớn | Hồ sơ ren không đầy đủ → Mất độ bền 15% trên mỗi lần giảm chiều cao ren 10% |

Ghi chú thiết kế:

- Điều chỉnh kích thước theo độ cứng của vật liệu (ví dụ: +0,1–0,2 mm đối với nhôm so với thép).

- Tham khảo bảng khoan ren ISO 239.

- Các lỗ gia công bằng máy CNC hoạt động trực tiếp với máy chèn (không cần căn chỉnh thứ cấp).

9.2Lỗ thông (cho bu lông xuyên qua)

Mục đích: Cho phép thân bu lông đi qua (ISO 273-1).

| Kiểu dáng vừa vặn | Ví dụ về dung sai (Bu lông M10) | Các kịch bản phù hợp | Khả năng tương thích tự động hóa |

| Vừa khít | Đường kính 10,5 mm (H12) | Định vị lỗ có độ chính xác cao (gia công CNC) | Máy chèn đảm bảo sự căn chỉnh đồng trục. |

| Phù hợp miễn phí | Đường kính 11 mm (H13) | Lắp ráp nhanh/thủ công (máy khoan; cho phép độ lệch nhỏ) | Máy ép giúp giảm thời gian lắp ráp. |

Quy tắc thiết kế:

- Tuân thủ nghiêm ngặt ISO 273-1 (ví dụ: lỗ M10 ở vị trí 9,5 mm chặn đường đi của bu lông).

- Độ vuông góc của lỗ ≤0,1 mm/m (ngăn ngừa các vấn đề truyền tải trước).

10.0Thiết kế mối nối bu lông: Tăng cường độ ổn định và sức mạnh

Thiết kế khớp nối tối đa hóa khả năng chịu tải (ISO 16047, ISO 26262) và phù hợp với thiết bị tự động:

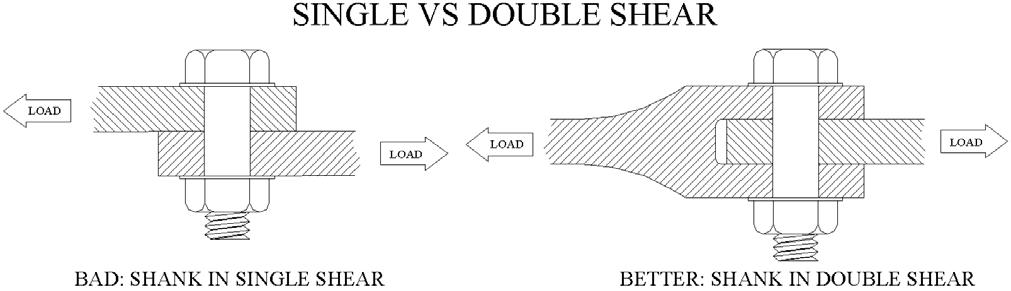

10.1Ưu tiên mối nối cắt đôi

| Loại cắt | Sự miêu tả | Khả năng chịu tải | Ví dụ ứng dụng |

| Cắt đơn | Một mặt phẳng cắt (ví dụ, bu lông xuyên qua 2 tấm) | Thấp hơn | Giá đỡ nhẹ |

| Cắt đôi | Hai mặt phẳng cắt (ví dụ, bu lông xuyên qua 3 tấm) | cao hơn 2 lần | Ứng dụng cắt cao (giá đỡ động cơ, cụm truyền động) |

Quy trình làm việc tự động hóa:

- Máy khoan hàng loạt CNC có lỗ cắt đôi.

- Máy ép sẽ lắp các chốt vào tấm giữa.

- Máy chèn siết chặt bu lông để lắp ráp hoàn chỉnh.

- Ví dụ về ngành: Các khớp nối cánh tua bin gió sử dụng thiết kế cắt kép, với máy cán ren đảm bảo các sợi có độ chính xác cao để phân bổ ứng suất đồng đều.

10.2Yêu cầu về khoảng cách cạnh

Luật lệ: Khoảng cách từ tâm lỗ bu lông đến mép phôi ≥ 1× đường kính ren chính (ISO 14587).

Ví dụ: Bu lông M10 → khoảng cách cạnh ≥10 mm.

Hậu quả của việc định cỡ kém:

| Khoảng cách cạnh | Vấn đề |

| Quá nhỏ | Vật liệu không đủ → mép bị rách (tệ hơn ở nhôm). |

| Quá lớn | Trọng lượng/kích thước bộ phận không cần thiết (xung đột với thiết kế nhẹ, ví dụ như thân xe ô tô). |

Ghi chú thiết kế cho tấm kim loại:Thêm khoảng hở ≥3 mm cho đầu máy ép (tránh va chạm cạnh trong quá trình lắp đặt). Căn chỉnh khoảng cách cạnh sao cho phù hợp với chiều dài chốt do máy cán ren sản xuất (tránh nhô ra quá mức hoặc khớp nối không đủ chặt).

11.0Phần kết luận

Trong sản xuất toàn cầu, ốc vít là mắt xích quan trọng giữa các linh kiện và độ tin cậy của hệ thống. Thiết kế và ứng dụng của chúng phải tuân thủ các tiêu chuẩn ISO và ưu tiên khả năng tương thích tự động hóa - từ quy trình máy cán ren đến tích hợp máy lắp/ép. Mỗi bước, từ lựa chọn ren đến thiết kế mối nối, đều dựa trên các nguyên tắc kỹ thuật và thực tiễn công nghiệp đã được chứng minh để giảm thiểu rủi ro hỏng hóc và nâng cao khả năng cạnh tranh trên thị trường toàn cầu.