- 1.0Nguyên lý cơ bản của gia nhiệt cảm ứng

- 2.0Các cấu hình gia nhiệt cảm ứng điển hình

- 3.0Các trường hợp ứng dụng điển hình của gia nhiệt cảm ứng

- 4.0Phân loại các kịch bản ứng dụng theo tần suất

- 5.0Ưu điểm chính của gia nhiệt cảm ứng

- 6.0Các thông số quy trình chính của gia nhiệt cảm ứng

- 7.0Cấu hình cơ bản và các đặc điểm chính của thiết bị gia nhiệt cảm ứng

- 8.0Những câu hỏi thường gặp (FAQ)

Gia nhiệt cảm ứng Đây là một hiện tượng vật lý trong lĩnh vực điện từ học. Nhờ hiệu suất cao, độ chính xác và đặc tính thân thiện với môi trường, nó đóng vai trò quan trọng trong sản xuất công nghiệp và nhiều ứng dụng khác nhau. Đặc biệt, nó cung cấp giải pháp gia nhiệt đáng tin cậy và có thể điều khiển được cho các thiết bị chuyên dụng như máy đóng đầu ống.

1.0Nguyên lý cơ bản của gia nhiệt cảm ứng

Bản chất của gia nhiệt cảm ứng nằm ở sự truyền và chuyển đổi năng lượng thông qua cảm ứng điện từ. Khi dòng điện chạy qua cuộn dây sơ cấp hoạt động như một nam châm điện, nó sẽ tạo ra một từ trường biến thiên.

Nếu một vật dẫn điện (thường là kim loại, nhưng cũng có thể là các vật liệu dẫn điện như carbon hoặc than chì) được đặt trong từ trường này, nó sẽ tạo thành một mạch vòng thứ cấp ngắn mạch, trong đó dòng điện xoáy được tạo ra. Khi các dòng điện xoáy này chảy qua vật liệu, chúng gặp phải điện trở và sinh nhiệt thông qua hiệu ứng Joule.

Nếu phôi được làm bằng vật liệu từ tính, một cơ chế sinh nhiệt thứ hai sẽ xảy ra dưới dạng tổn thất trễ từ, trong đó sự định hướng lại liên tục của các miền từ tính dưới tác động của từ trường thay đổi tạo ra nhiệt lượng bổ sung.

Tổng lượng nhiệt sinh ra phụ thuộc vào một số yếu tố chính:

- Năng lượng điện được sử dụng để tạo ra từ trường xo alternating.

- Kích thước và hình dạng của phôi

- Tính chất vật liệu của phôi

- Mức độ liên kết giữa phôi và cuộn dây sơ cấp

2.0Các cấu hình gia nhiệt cảm ứng điển hình

Hệ thống gia nhiệt cảm ứng thường được triển khai theo hai cấu hình chính, mỗi cấu hình phù hợp với các yêu cầu ứng dụng khác nhau:

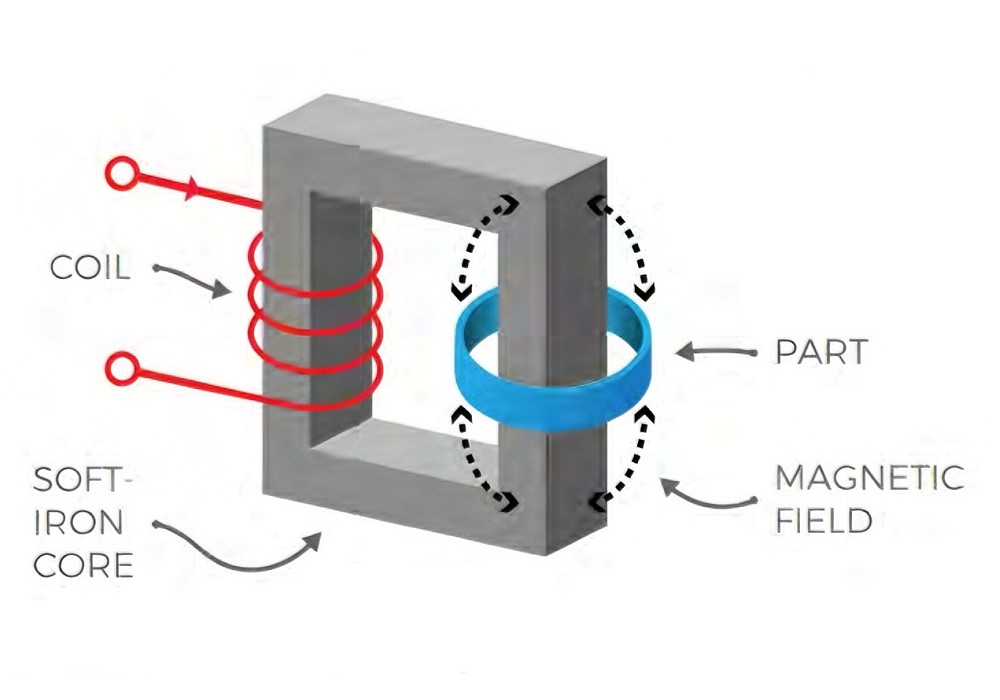

2.1Cấu hình lõi từ mềm

- Lõi từ mềm dùng chung truyền từ trường xo alternating từ cuộn dây sơ cấp (số vòng dây lớn) đến phôi gia công.

- Chi tiết gia công đóng vai trò như một cuộn dây thứ cấp ngắn mạch một vòng.

- Tuân theo tỷ số vòng dây và nguyên lý bảo toàn năng lượng điện từ, tạo ra điện áp thấp và dòng điện rất cao.

- Lý tưởng cho các tác vụ gia nhiệt tập trung (ví dụ: gia nhiệt sơ bộ đầu ống trong máy đóng đầu ống).

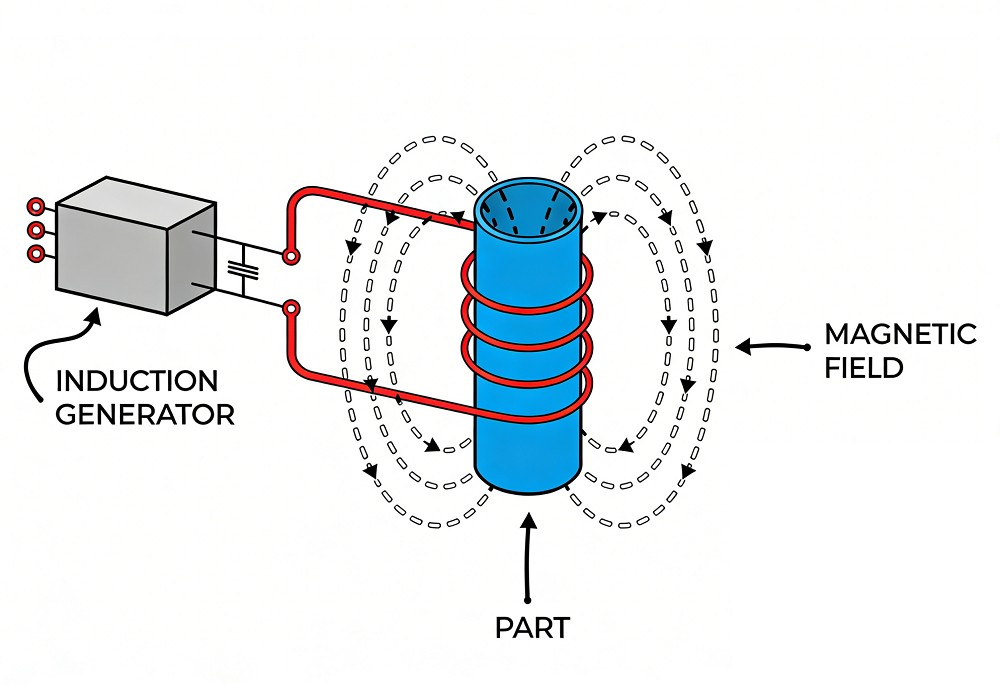

2.2Cấu hình ghép nối trực tiếp

- Cuộn dây sơ cấp được đặt trực tiếp xung quanh phôi gia công.

- Vật cần gia công được đặt trực tiếp trong từ trường biến thiên (không có lõi từ mềm).

- Mang lại hiệu quả sưởi ấm cao hơn

- Thích hợp cho các quy trình sản xuất liên tục, năng suất cao.

3.0Các trường hợp ứng dụng điển hình của gia nhiệt cảm ứng

Phạm vi ứng dụng của gia nhiệt cảm ứng rất rộng và thường được phân loại theo mức công suất cảm ứng bên trong phôi:

3.1Ứng dụng công suất cao

- Nấu chảy bằng cảm ứng

- Hàn, hàn mềm và hàn cứng (gia nhiệt nhanh đến nhiệt độ nóng chảy/nối)

3.2Ứng dụng công suất thấp

- Xử lý nhiệt: Làm cứng bề mặt/cục bộ các ổ bi, bánh răng, bạc lót, ròng rọc, khớp nối (cải thiện độ cứng và khả năng chống mài mòn)

- Lắp ráp nhiệt (lắp ghép co nhiệt): Làm nóng các linh kiện để giãn nở trong quá trình lắp ráp, làm nguội để tạo độ khít chặt.

- Các ứng dụng chuyên biệt:

- Liên kết kim loại với thủy tinh hoặc nhựa

- Gia nhiệt gián tiếp (nấu ăn, ép phun nhựa, niêm phong bao bì)

- Gia nhiệt và hàn kín đầu ống trong Máy đóng đầu ống

4.0Phân loại các kịch bản ứng dụng theo tần suất

Gia nhiệt cảm ứng có thể được điều chỉnh theo các yêu cầu cụ thể dựa trên tần số dòng điện hoạt động:

4.1Hệ thống gia nhiệt cảm ứng tần số thấp (50 hoặc 60 Hz)

- Sử dụng tần số điện lưới tiêu chuẩn

- Giải pháp tiết kiệm chi phí với khả năng truyền nhiệt sâu.

- Cho phép gia nhiệt dần dần và đồng đều các chi tiết gia công lớn.

4.2Hệ thống gia nhiệt cảm ứng tần số trung bình (5–500 kHz)

- Thích hợp cho xử lý nhiệt công suất cao, cục bộ hoặc dưới bề mặt.

- Độ sâu thâm nhập nhiệt giảm khi tần số tăng.

- Cho phép làm nóng chính xác các khu vực được chọn trên phôi.

| Dải tần số | Độ sâu xuyên thấu | Đặc tính gia nhiệt | Ứng dụng tiêu biểu |

| Tần số thấp (50–60 Hz) | Sâu | Gia nhiệt đồng đều, từ từ trên diện rộng | Gia công các chi tiết lớn, gia nhiệt toàn bộ. |

| Tần số trung bình (5–500 kHz) | Trung bình đến nông | Sưởi ấm cục bộ, có kiểm soát | Xử lý bề mặt hoặc dưới bề mặt, gia nhiệt đầu ống |

5.0Ưu điểm chính của gia nhiệt cảm ứng

So với các phương pháp gia nhiệt thông thường (gia nhiệt bằng ngọn lửa, gia nhiệt bằng lò nung, gia nhiệt bằng bể dầu), gia nhiệt cảm ứng mang lại những ưu điểm kỹ thuật vượt trội:

- Gia nhiệt nhanh: Làm nóng tức thì khi cấp nguồn (không cần thời gian làm nóng trước), giảm thời gian chờ sản xuất và cải thiện năng suất.

- Hiệu suất năng lượng cao: Nhiệt được tạo ra trực tiếp bên trong phôi (loại bỏ tổn thất truyền nhiệt bên ngoài); không có chu kỳ làm nóng/làm nguội hệ thống không cần thiết; ngắt điện tức thì khi không có phôi

- Độ sạch caoKhông có sự tiếp xúc trực tiếp giữa nguồn nhiệt (cuộn dây sơ cấp) và vật cần gia công, ngăn ngừa ăn mòn, nhiễm bẩn cặn hoặc hư hỏng vật liệu do ngọn lửa hở.

- Tăng cường an toànThiết kế an toàn tuyệt đối; không cần biện pháp an toàn đặc biệt nào đối với nguồn nhiệt bên ngoài; không tiêu thụ oxy môi trường; không có khói hoặc khí thải độc hại.

- Dễ điều khiểnHoạt động hoàn toàn bằng điện với khả năng điều khiển tuyệt vời; hỗ trợ điều khiển từ xa, tích hợp cảm biến và giám sát quá trình gia nhiệt theo thời gian thực thông qua ghi nhật ký dữ liệu.

- Chất lượng sản phẩm ổn địnhHệ thống điều khiển thân thiện với người dùng đảm bảo gia nhiệt đồng đều trên toàn bộ phôi; các cấu hình gia nhiệt được xác định trước tạo ra sản phẩm chất lượng cao với ứng suất dư bên trong tối thiểu.

- Tích hợp sản xuất dễ dàng: Kích thước nhỏ gọn; dễ dàng nạp/dỡ phôi; không yêu cầu các biện pháp an toàn đặc biệt cho người vận hành hoặc hệ thống hút khói (giảm thiểu công sức sửa đổi dây chuyền và chi phí vận hành)

6.0Các thông số quy trình chính của gia nhiệt cảm ứng

Hiệu quả của gia nhiệt cảm ứng phụ thuộc vào các thông số quy trình quan trọng, cần được xác định chính xác dựa trên đặc điểm của phôi:

- Tính thường xuyênYếu tố chính quyết định độ sâu thâm nhập nhiệt (tần số cao hơn = thâm nhập nông hơn); tần số thấp cho các chi tiết lớn, tần số cao cho các linh kiện nhỏ/gia nhiệt bề mặt.

- Quyền lực: Xác định cường độ gia nhiệt của phôi; được điều chỉnh dựa trên thể tích vật liệu và nhiệt độ mục tiêu.

- Điểm đặt nhiệt độNhiệt độ cuối cùng cần thiết (một giá trị cố định hoặc biểu đồ nhiệt độ theo thời gian) để kiểm soát quá trình gia nhiệt và giảm thiểu ứng suất.

- Hình học cuộn dây/cuộn cảmĐược thiết kế để phù hợp với hình dạng phôi nhằm tối ưu hóa sự ăn khớp; tác động trực tiếp đến hiệu quả gia nhiệt và độ đồng đều nhiệt độ.

- Tính chất vật liệuVật liệu cần có khả năng dẫn điện (điện trở suất ảnh hưởng đến độ sâu xuyên thấu và sự sinh nhiệt do dòng điện xoáy); vật liệu từ tính tạo ra thêm hiện tượng mất nhiệt do trễ từ (hiệu suất cao hơn).

7.0Cấu hình cơ bản và các đặc điểm chính của thiết bị gia nhiệt cảm ứng

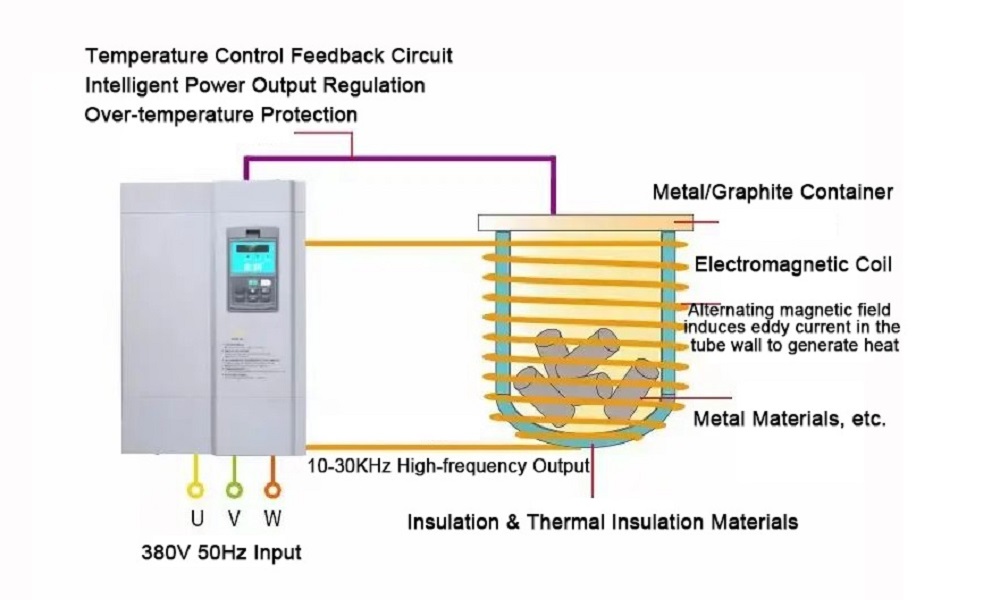

7.1Cấu hình cơ bản

Xét về mặt chức năng, các thành phần cốt lõi bao gồm:

- Nam châm điện (cuộn dây sơ cấp)

- Bộ dao động điện tử hoặc nguồn điện lưới (cung cấp dòng điện xoay chiều để tạo ra từ trường)

- Các ứng dụng công nghiệp đòi hỏi các hệ thống phụ trợ bổ sung:

- Thiết bị xử lý vật liệu

- Tủ điện

- Hệ thống điều khiển quy trình

- Giao diện người dùng

- Hệ thống làm mát

7.2Đặc điểm kỹ thuật chính

Thiết bị gia nhiệt cảm ứng công nghiệp tích hợp các tính năng sau để đáp ứng yêu cầu sản xuất:

- Vận hành tiết kiệm năng lượngMạch bù điện dung giúp hiệu chỉnh hệ số công suất, giảm thiểu độ lệch pha và tổn thất công suất tác dụng trong quá trình vận hành dòng điện cao.

- Kích thước nhỏ gọnChiếm diện tích sàn hạn chế so với kích thước phôi, cho phép dễ dàng tích hợp vào các dây chuyền sản xuất đa dạng.

- Kiểm soát nhiệt độ tiên tiến:

- Điều khiển điểm đặt nhiệt độ cơ bản

- Gia nhiệt theo kiểu dốc (tăng công suất dần dần)

- Kiểm soát chênh lệch nhiệt độ (giám sát sự khác biệt nhiệt độ bên trong/bên ngoài với giới hạn tối đa cho phép đã được xác định)

- Thuận tiện trong vận hànhGiao diện màn hình cảm ứng được tối giản hóa với hỗ trợ đa ngôn ngữ; hiển thị trạng thái hệ thống theo thời gian thực (thông số, nhiệt độ, mã lỗi); hướng dẫn cảnh báo/lỗi.

- Khả năng giao tiếp rộng rãi: Ethernet để điều khiển thông số từ xa; USB để xuất dữ liệu quy trình (hỗ trợ truy xuất nguồn gốc chất lượng)

- Giải pháp tùy chỉnhThiết kế tùy chỉnh cho các yêu cầu chức năng hoặc kịch bản ứng dụng cụ thể.

8.0Những câu hỏi thường gặp (FAQ)

8.1Có thể làm nóng các vật liệu không nhiễm từ bằng phương pháp gia nhiệt cảm ứng không?

Đúng vậy. Yêu cầu cơ bản là khả năng dẫn điện (không phải tính chất từ tính). Các vật liệu dẫn điện không từ tính (ví dụ: nhôm, hợp kim đồng) được làm nóng bằng nhiệt Joule từ dòng điện xoáy cảm ứng. Vì không có tổn thất nhiệt do hiện tượng trễ từ, nên các thông số (công suất, tần số) phải được điều chỉnh để đảm bảo hiệu suất đủ.

8.2Gia nhiệt cảm ứng có phù hợp cho các thao tác hàn kín đầu ống nhỏ trong máy hàn đầu ống không?

Vâng, hoàn toàn có thể áp dụng. Gia nhiệt cảm ứng tần số trung bình (5–500 kHz) cho phép gia nhiệt cục bộ chính xác các đầu ống để đáp ứng yêu cầu nhiệt độ hàn kín. Gia nhiệt nhanh, sạch, không tiếp xúc đảm bảo độ kín khít và chất lượng bề mặt, trong khi thiết kế thiết bị nhỏ gọn cho phép dễ dàng tích hợp vào dây chuyền sản xuất.

8.3Làm thế nào để tránh ứng suất bên trong phôi trong quá trình gia nhiệt cảm ứng?

Điều mấu chốt là phải thiết lập một chế độ gia nhiệt được kiểm soát:

- Sử dụng phương pháp gia nhiệt tăng dần để tăng công suất đầu vào (ngăn ngừa sự tăng nhiệt độ đột ngột).

- Sử dụng phương pháp điều khiển nhiệt độ chênh lệch để giám sát và hạn chế sự chênh lệch nhiệt độ bên trong/bên ngoài.

- Chọn tần số và nhiệt độ cài đặt phù hợp dựa trên đặc tính vật liệu để đảm bảo gia nhiệt đồng đều.

Thẩm quyền giải quyết

https://en.wikipedia.org/wiki/Induction_heating